Изобретение относится к стойким к коррозии оболочкам, предназначенным для контейнеров с радиоактивными материалами, а также к способам их изготовления.

В связи со все возрастающим распространением атомных электростанций увеличивается необходимость в создании надежных и безопасных способов утилизации радиоактивных ядерных отходов. Материалы, которые не могут быть подвергнуты регенерации, часто должны храниться в течение значительного промежутка времени, составляющего тысячи лет или более. До недавнего времени контейнеры для хранения таких радиоактивных отходов изготавливали из стали. Стальные контейнеры изготавливают из определенного количества частей, которые затем соединяют друг с другом посредством сварки, оставляя отверстие для загрузки утилизируемого материала, после чего к отверстию приваривают крышку. Проблема, связанная со стальными контейнерами, заключается в возникновении опасности того, что со временем они начнут подвергаться коррозии и произойдет утечка радиоактивного материала.

Поэтому наиболее важное требование, касающееся контейнера для радиоактивных материалов, заключается в том, чтобы он оставался неповрежденным в течение весьма продолжительного времени в условиях, которые преобладают в типичном оборудовании для хранения, таком как хранилище, находящееся на глубине. Он не должен быть проницаемым вследствие коррозии из-за грунтовых вод, имеющихся в породе, в которой находится такое хранилище. В связи с этим известны предложения по созданию стойкой к коррозии оболочки для образования, по меньшей мере, наружной стенки контейнера. В качестве приемлемых материалов для такой оболочки называют медь и медные сплавы (см., например, Svensk Kärnbränslehantering АВ, 1996, ежегодный отчет, раздел 6.2). Чтобы обеспечить высокую коррозионную стойкость, стенки таких оболочек должны быть как можно толще, причем обычная толщина находится в диапазоне 30-60 мм.

Можно полагать, что такие материалы указанной толщины обеспечат весьма продолжительный период коррозионной стойкости. Однако оболочки необходимо изготавливать из секций, которые соединяют друг с другом. Процесс соединения считается решающим, поскольку долговременная коррозионная стойкость будет значительно уменьшена, если само соединение поддается воздействию коррозии. К сожалению, медь и медные сплавы требуемой толщины весьма трудно сваривать главным образом из-за их высокой точки плавления (1083o). Поэтому для решения этой проблемы было предложено использовать электронно-лучевую сварку, которая позволяет получить сварное соединение с высокой степенью монолитности, имеющее коррозионную стойкость, подобную коррозионной стойкости материала самой оболочки. Пример электронно-лучевой системы, которая разработана The Welding Institute и пригодна для такого применения, раскрыт в патенте Великобритании PCT/GB 98/02882.

На предел прочности на растяжение и предел текучести оказывает влияние размер зерна материала, при этом чем меньше размер зерна, тем лучше. Электроннолучевая сварка, как упоминалось выше, позволяет обеспечить высокую коррозионную стойкость, однако она может приводить к появлению в материале относительно больших зерен, имеющих размеры порядка миллиметров. Поэтому желательно попытаться обеспечить дополнительное повышение характеристик свариваемого материала с получением прочных сварных соединений между относительно толстыми секциями.

Согласно одному из аспектов настоящего изобретения способ изготовления стойкой к коррозии оболочки контейнера для радиоактивных материалов содержит сварку трением с перемешиванием, по меньшей мере, двух секций из меди или медного сплава.

Установлено, что сварка трением с перемешиванием может быть использована для получения сварных соединений, обладающих высокой степенью монолитности и высокой коррозионной стойкостью, и представляет собой альтернативу электронно-лучевой сварке.

Сварка трением с перемешиванием представляет собой способ, при котором головку (стержень) из материала, обладающего большей твердостью, чем материал соединяемых деталей, вводят в зону соединения деталей, находящихся с каждой стороны от зоны соединения, с обеспечением при этом относительного циклического движения (например, вращательного или возвратно-поступательного) между головкой и деталями, подвергаемыми обработке, так что создается тепло за счет трения, чтобы обеспечить приведение противоположных частей в пластичное состояние. Как вариант, обеспечивают относительное поступательное движение деталей, подвергаемых обработке, и головки в направлении зоны соединения. Затем удаляют головку, обеспечивая возможность затвердевания пластичных частей и соединения их друг с другом. Примеры сварки трением с перемешиванием описаны в патентах ЕР-В-0615480 и WO 95/26254.

Сварка трением с перемешиванием разработана в качестве способа сварки тонкостенных деталей из легких сплавов, например алюминиевых сплавов, причем до настоящего времени не считалось возможным использовать эту технологию для сваривания значительно более толстых материалов, в частности, из меди и медных сплавов, поскольку хорошо известно, что эти материалы трудно поддаются сварке вследствие их высокой температуры плавления и высокой теплопроводности. Однако заявителем установлено, что сварка трением с перемешиванием (от англ. friction stir welding, FSW) может быть использована для сваривания листов меди и медных сплавов большой толщины. Даже если температура достигает лишь 700-900oС, FSW-сварка, представляющая собой способ работы с твердой фазой, позволяет получить хорошие результаты в отношении сварного соединения. Кроме того, полученное сварное соединение имеет меньший размер зерен, чем тот, который может быть получен при использовании электронно-лучевой сварки. Это происходит потому, что процесс сварки трением с перемешиванием приводит к разбивке зерен, когда они формируются, а также обеспечивает возможность быстрого охлаждения зерен, так что они не имеют возможности существенного роста. В результате получают зерна, размер которых составляет порядка микронов. Испытания также показывают, что твердость полученного сварного соединения, как и прочность на растяжение, фактически такие же, что у исходного материала. Сварка трением с перемешиванием также обеспечивает возможность изготовления оболочек, стойких к коррозии, которые громоздки и поэтому тяжелы, а следовательно, трудно использовать для их изготовления электронно-лучевую сварку. Вес типичного контейнера для ядерных отходов может достигать 25 тонн.

Сварку трением с перемешиванием можно относительно легко приспособить для большого разнообразия сварных соединений с обеспечением при этом значительного допуска на соединение по сравнению с электронно-лучевой сваркой.

Сварка трением с перемешиванием может быть использована для сваривания нескольких или всех частей оболочки. Например, типичная оболочка имеет цилиндрическую форму и будет изготавливаться из двух полуцилиндров совместно с основанием и крышкой, находящимися на концах. Два полуцилиндра могут быть сварены друг с другом посредством электронно-лучевой сварки; посредством этой же сварки может быть приварено и основание, в то время как крышка может быть приварена посредством сварки трением с перемешиванием. При этом используют возможность получения выгод обоих сварочных процессов, и в то же время обеспечивается возможность ориентации оболочки таким образом, чтобы отверстие было обращено вверх, где крышку можно легче приварить, используя сварку трением с перемешиванием, а не электронно-лучевую сварку.

Обычно стадия сварки содержит удержание секций оболочки в неподвижном состоянии и перемещение инструмента для выполнения сварки трением с перемешиванием по линии соединения, образуемой между секциями. Однако в других случаях могут перемещаться секции, а инструмент остается неподвижным.

Поскольку оболочка обычно ориентирована таким образом, чтобы ее отверстие было обращено вверх для загрузки радиоактивного материала, в одном из примеров крышка и стенка оболочки, окружающая отверстие, скошены так, что крышка может удерживаться оболочкой до ее приваривания к стенке. Во втором примере, по меньшей мере, часть крышки имеет размер в поперечном направлении, больший, чем соответствующий размер стенки оболочки, окружающей отверстие, так что крышка может удерживаться оболочкой до ее приваривания к стенке.

Стойким к коррозии материалом является медь или медный сплав, при этом предпочтительным материалом номинально является чистая медь.

При определенных обстоятельствах сама оболочка может быть использована для образования контейнера для радиоактивного материала, но обычно, особенно в том случае, когда контейнер должен быть зарыт глубоко под землей, контейнер изготавливают с образованием конструкции внутри оболочки, предназначенной для удержания радиоактивного материала. Это может быть стальная конструкция или что-либо подобное, выдерживающее давление на глубине, при этом она обычно предназначена для топливных стержней, которые в наиболее типичном случае представляют собой радиоактивный материал, подлежащий хранению.

При типичном процессе хранения оболочку согласно изобретению загружают радиоактивным материалом через отверстие, а крышку приваривают к отверстию таким образом, что радиоактивный материал полностью находится внутри контейнера. Обычно в течение стадий загрузки и сварки отверстие обращено вверх, хотя это и не существенно.

В общем, оболочка имеет цилиндрическую форму, хотя возможны и иные поперечные сечения, например квадратное и тому подобное.

Некоторые примеры способов согласно настоящему изобретению далее будут описаны со ссылками на прилагаемые чертежи, на которых:

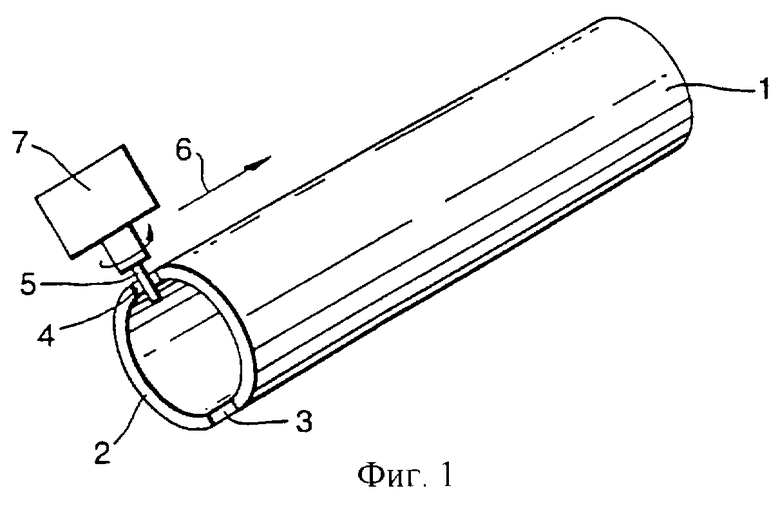

на Фиг.1 представлено изготовление цилиндрической стенки оболочки;

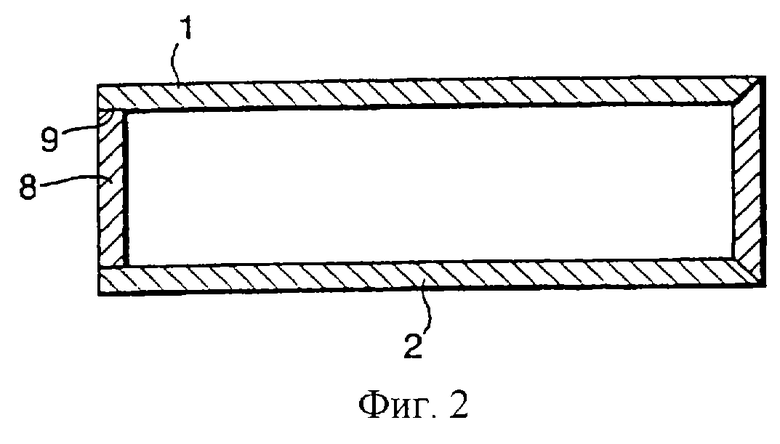

на Фиг. 2 представлен торцевой стеночный элемент, приваренный к цилиндрической стенке;

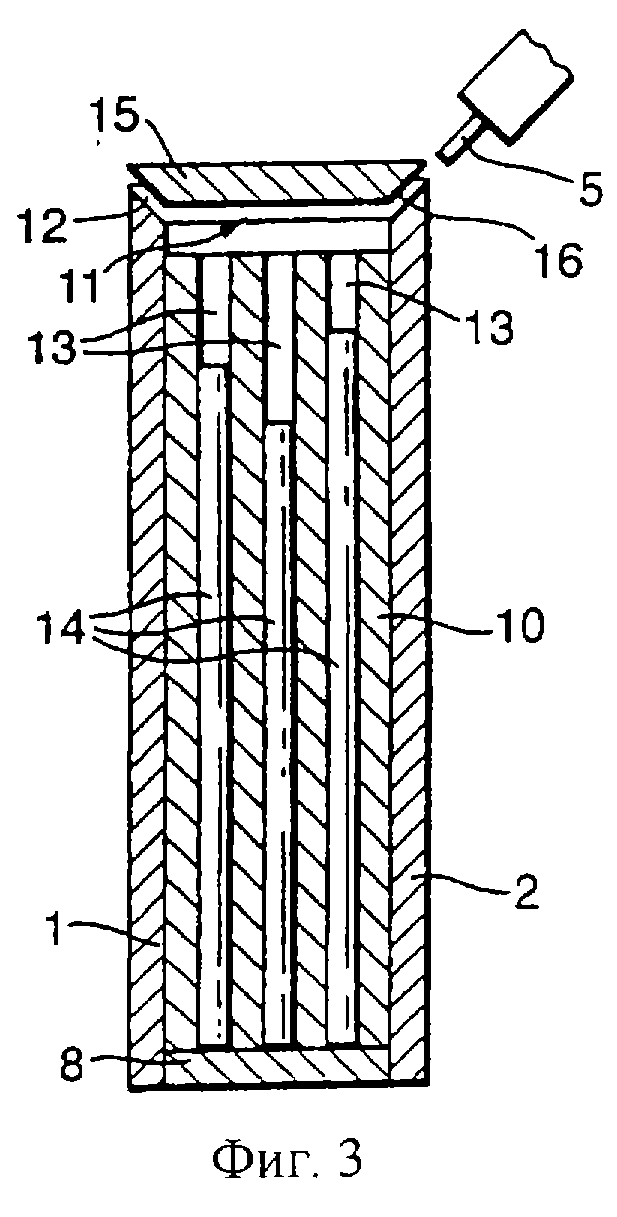

на Фиг. 3 представлены крышка и оболочка согласно Фиг.2 непосредственно перед сваркой и после загрузки радиоактивного материала в контейнер;

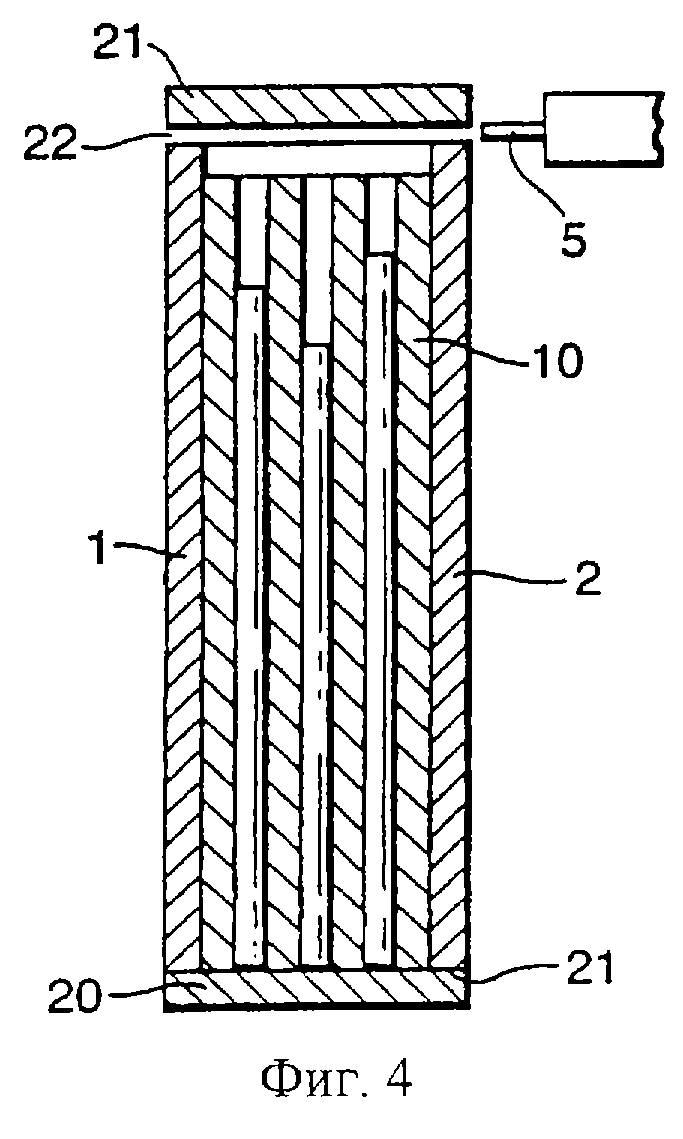

на Фиг.4 представлен вид, подобный виду на Фиг.3, но иллюстрирующий другой пример контейнера для радиоактивных отходов;

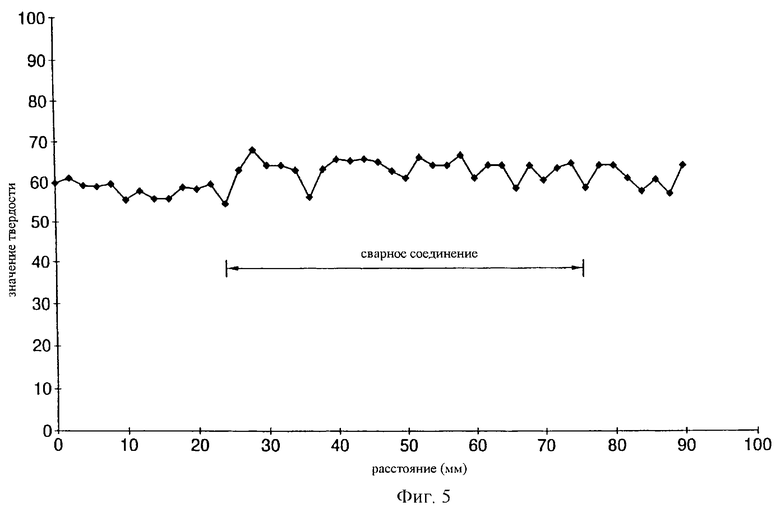

на Фиг.5 графически представлено изменение величины твердости по сварному соединению;

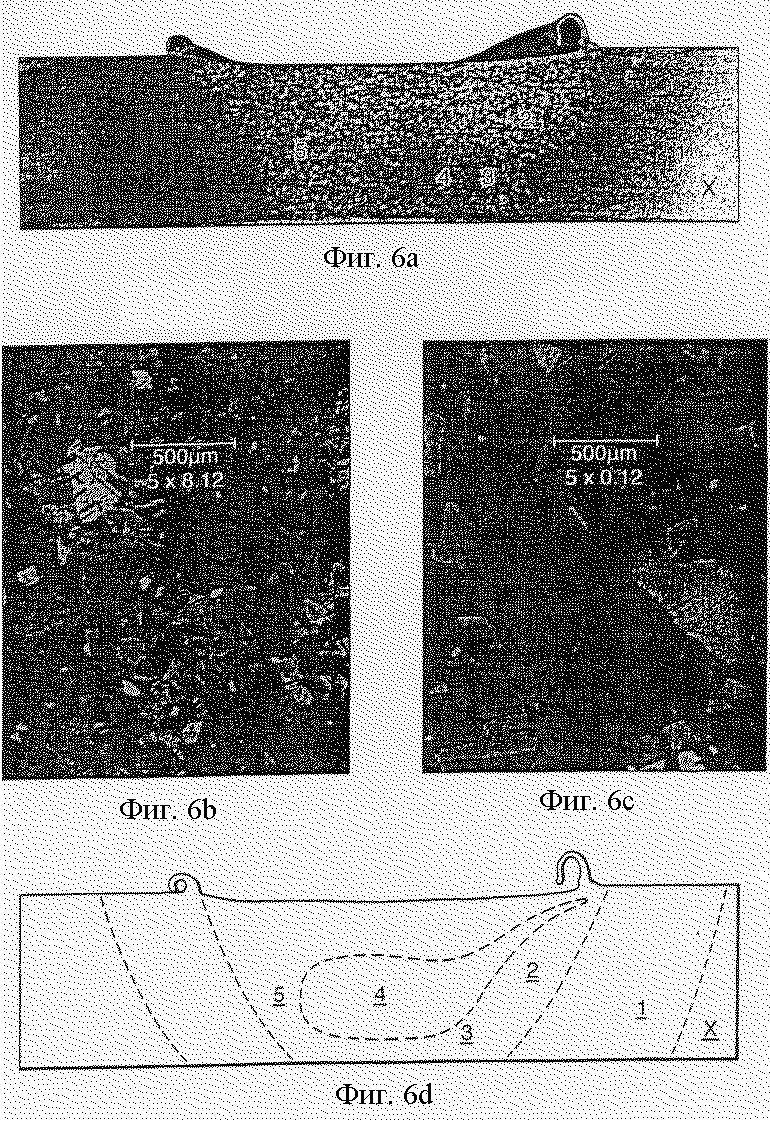

на Фиг. 6а представлена макрофотография поперечного сечения по сварному соединению, показанному в качестве примера;

на Фиг.6b и 6с более подробно представлены части макрофотографии согласно Фиг.6а;

на Фиг.6d представлен эскиз макрофотографии согласно Фиг.6а, на котором указаны различные зоны сварного соединения;

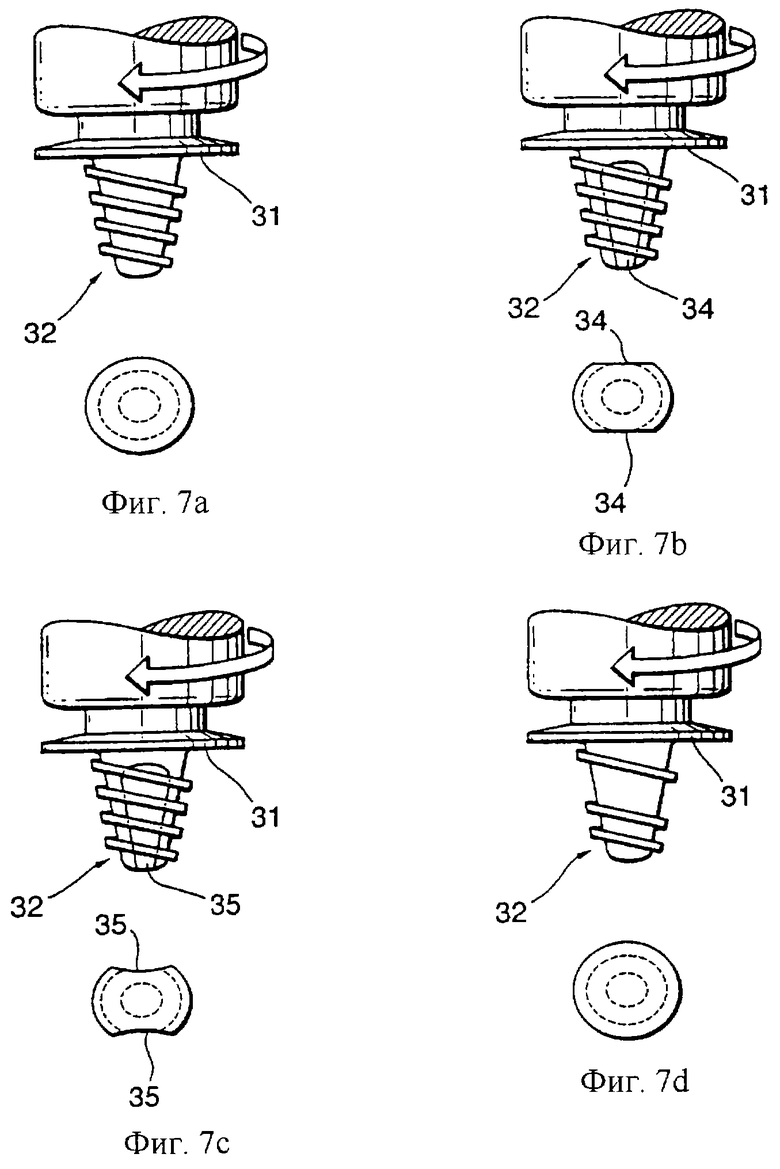

на Фиг.7a-7d с боковой стороны и с торца представлены примеры инструментов, предназначенных для выполнения сварки трением с перемешиванием и используемых в примерах, показанных на Фиг.1-4;

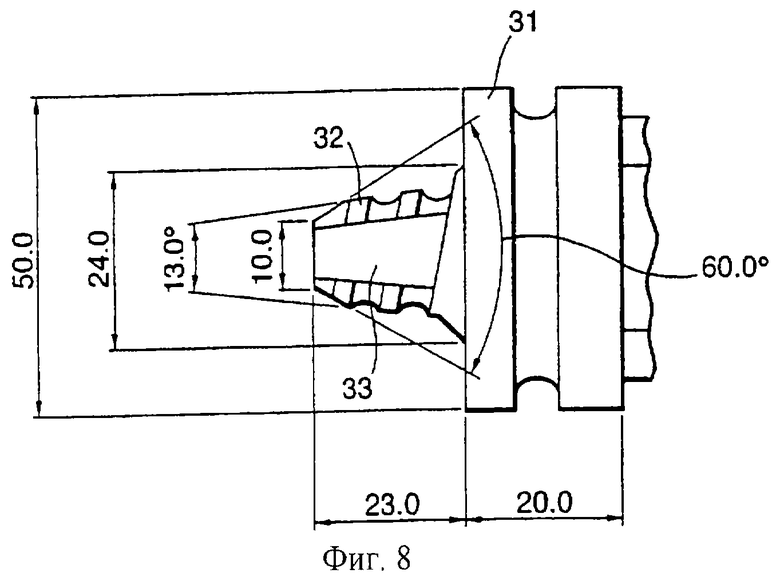

на Фиг.8 представлены детали конкретного инструмента, используемого для выполнения сварного соединения, показанного на Фиг.6а, при этом схема выполнена не в масштабе, а приведенные размеры указаны в мм.

На Фиг.1 схематически представлены два полуцилиндрических компонента 1, 2 из меди или медного сплава, при этом длина каждого из них составляет порядка 5 м, а толщина находится в диапазоне 30-60 мм. Два компонента укладывают горизонтально друг над другом, чтобы образовать пару линий 3, 4 соединения. Затем компоненты 1, 2 приваривают друг к другу посредством подвода поворотного инструмента 5 для выполнения сварки трением с перемешиванием к соответствующим линиям 3, 4 соединения и поступательного перемещения инструмента вдоль линии соединения так, как указано стрелкой 6. Инструмент крепят к приводному двигателю 7, который, в свою очередь, крепят к поворотной платформе (не показана), обеспечивающей перемещение двигателя 7 и инструмента 5 в направлении 6.

После выполнения только что описанной сварочной операции получают цилиндрическую стенку, которая образует основное тело оболочки, стойкой к коррозии. Затем один конец оболочки закрывают торцевой крышкой 8 из меди или медного сплава (Фиг.2), толщина которой составляет 30-60 мм. Торцевую крышку 8 вводят по горизонтали в один торец цилиндрической стенки с образованием при этом кольцевой линии соединения 9 с цилиндрической стенкой. После этого крышку 8 приваривают к контейнеру путем подвода инструмента 5 для сварки трением с перемешиванием к линии соединения 9 и его поступательного перемещения вокруг этой линии.

После крепления крышки 8 получают оболочку с открытым торцом, которую ориентируют по вертикали, как показано на Фиг.3, после чего через верхнее отверстие 11, образуемое стенкой 12, в оболочку загружают стальную опорную конструкцию 10. Стальная опорная конструкция 10 включает в себя ряд идущих в продольном направлении каналов 13, в которые через отверстие 11 в безопасных условиях загружают отработавшие топливные стержни 14. Остающееся пространство может быть заполнено инертным газом, после чего отверстие 11 закрывают крышкой 15 из меди или медного сплава, толщина которой составляет 30-60 мм. Для того чтобы разместить крышку 15 в надлежащем месте, стенка 12 скошена внутрь так, как показано на Фиг.3, при этом соответствующая наружная поверхность 16 крышки 15 имеет соответствующий скос. На Фиг.3 компоненты представлены непосредственно перед размещением крышки 15 на стенке 12. После такого размещения инструмент 5 для сварки трением с перемешиванием подводят к линии соединения, образуемой поверхностями 12, 16, и перемещают вокруг этой линии соединения таким образом, чтобы посредством сварки трением с перемешиванием приварить крышку 15 к остальной части цилиндрической оболочки.

В описанном примере инструмент 5 для сварки трением с перемешиванием поступательно перемещают вдоль линии соединения, однако возможна альтернативная компоновка, при которой инструмент удерживают на одном месте (с поворотом вокруг его оси), а перемещается сама линия соединения. Также следует отметить, что хотя все соединения в этом примере сваривают с использованием сварки трением с перемешиванием, некоторые из соединений, как упоминалось выше, могут быть сварены посредством электронно-лучевой сварки.

На Фиг. 4 представлен второй пример. В этом примере две полуцилиндрических части 1, 2 вновь приваривают друг к другу так, как показано на Фиг.1, но в этом случае элемент 20, составляющий основание, имеет поперечный размер, выходящий за внутренний размер цилиндрической оболочки, тем самым образуя линию соединения 21, по которой затем может быть выполнено сваривание посредством сварки трением с перемешиванием или электронно-лучевой сварки. Кроме того, в этом примере крышка 21, имеющая форму, подобную форме элемента 20, составляющего основание, при этом она может быть приварена сваркой трением с перемешиванием по линии соединения 22. Можно сказать, что различные типы элементов согласно Фиг.3 и Фиг.4, образующие крышку и основание, при необходимости можно сочетать и менять местами.

Для иллюстрации осуществления изобретения были выполнены различные сварные соединения деталей из медных сплавов, причем эти сварные соединения были испытаны и исследованы. На Фиг.5 представлено изменение твердости сварного соединения, полученного сваркой трением с перемешиванием двух деталей из чистой меди, обладающей высокой проводимостью. Зона сварного соединения указана на Фиг.5 (порядка 25-75 мм), причем можно видеть, что величина твердости (HV) по сварному соединению фактически неизменна с обеих сторон по отношению к исходному материалу.

Во втором примере были проведены испытания прочности сваренного материала на растяжение. В этом примере были исследованы медные пластины толщиной 10 мм, сваренные посредством сварки трением с перемешиванием, при этом было установлено, что прочность на растяжение составляет 224 Н/мм2, что благоприятно в сравнении с прочностью на растяжение исходной пластины толщиной 10 мм, которая составляет 280 Н/мм2. Кроме того, установлено, что такая прочность на растяжение постоянна по длине сварного соединения.

Сварное соединение, полученное сваркой трением с перемешиванием в различных испытуемых образцах, также было исследовано на микроскопическом уровне для определения размера зерен. Один из примеров показан на Фиг.6а, на котором представлена макрофотография медной пластины толщиной 25 мм, приваренной посредством сварки трением с перемешиванием. Макрофотография отчетливо показывает четыре основных зоны структуры с разной зернистостью, которые для ясности указаны на эскизе 6d. Зона Х представляет собой зону медной пластины, на которую процесс сварки не оказал влияние. Зона 1 представляет собой зону оказанного теплового воздействия, в которой тепло, образованное при сварке, привело к незначительной модификации зернистой структуры. Зоны 2, 3 и 5 представляют собой зоны термомеханического воздействия, в которых структура подвергнута пластической деформации с перекристаллизацией некоторых областей. Наконец, зона 4 представляет собой зону динамически рекристаллизованного материала.

Примеры зоны 1 и рекристаллизованной части зоны 2 показаны с большим увеличением на соответственно Фиг.6b и 6с. Сравнение ясно показывает, как рекристаллизация зернистой структуры в зоне 2 приводит к увеличенному размеру зерен. Полученные таким образом сварные соединения демонстрируют размеры зерен порядка 80-600 мкм, сравнение которых с предпочтительными размерами зерен порядка 180-360 мкм весьма благоприятно. Эти значения следует сравнивать с теми значениями, которые обычно получают при использовании электронно-лучевой сварки и которые могут изменяться от значений порядка 180-360 мкм в исходной пластине до 4 мм.

В качестве сварочного инструмента 5 могут быть использованы разнообразные инструменты, некоторые примеры которых представлены на Фиг.7 и 8.

Каждый из инструментов, показанных на Фиг.7 и 8, содержит буртик 31 и палец 32 с левосторонней резьбовой нарезкой (для стандартного вращения инструмента по часовой стрелке).

Инструмент, показанный на Фиг.7а, имеет палец с овальным поперечным сечением, в то время как инструмент, показанный на Фиг.7b, обеспечен противоположными лысками 34, с тем чтобы образовать поперечное сечение в виде лопатки. На Фиг. 7с представлен вариант того, что показано на Фиг.7b, но при этом лыски 34 заменены вогнутостями 35. Инструмент, показанный на Фиг.7d, подобен инструменту, показанному на Фиг.7а, за исключением того, что резьбовая нарезка имеет последовательно изменяющиеся шаг и угол.

Инструмент, показанный на Фиг.8, имеет пару лысок 33, выполненных на его боковых сторонах посредством механической обработки. Однако поперечное сечение пальца 32 может быть круглым, овальным или с приданной плоскостностью, за счет чего рабочий объем головки меньше его объема вращения, с тем чтобы обеспечить более легкое течение пластифицированного материала.

При выполнении операции объединенный в одно целое узел из пальца 32 и буртика 31 поворачивается и погружается в соединение между деталями, подвергаемыми обработке, до тех пор, пока буртик 31 не внедрится в поверхность обрабатываемых деталей. Когда вначале происходит погружение пальца 32, смежный с ним металл нагревается за счет трения, как и небольшая зона под кончиком пальца 32. Глубина проникновения контролируется инструментом посредством длины пальца 32 ниже буртика 31.

Как только происходит соприкосновение с верхней поверхностью основы, буртик подводит к зоне сварки дополнительное тепло, создаваемое трением. Кроме того, контактирующий буртик 31, которому посредством механической обработки можно придать разнообразный профиль для обеспечения улучшенного сцепления, способствует предотвращению выхода сильно пластифицированного материала из зоны сварки.

Когда поворотный инструмент 31, 32 полностью погружен, термомеханически размягченный материал принимает форму, соответствующую габаритной геометрии инструмента. Зона, подвергаемая воздействию тепла, шире у верхней поверхности, где она находится в контакте с буртиком 31, и сужается с увеличением диаметра пальца 32.

Обеспечиваемый за счет трения комбинированный нагрев от пальца 32 и буртика 31 создает состояние сильно пластифицированного "третьего тела" вокруг погруженной головки и у поверхности обрабатываемых деталей. Пластифицированный материал создает некоторое гидростатическое действие, когда поворотный инструмент перемещается вдоль соединения, способствуя течению пластифицированного материала вокруг инструмента. Когда инструмент удаляется, происходит срастание пластифицированного сварного материала позади инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХИМИЧЕСКИЕ АНОДЫ, ИМЕЮЩИЕ ВЫПОЛНЕННЫЕ СВАРКОЙ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ СВАРНЫЕ СОЕДИНЕНИЯ, И СПОСОБЫ ИЗГОТОВЛЕНИЯ ТАКИХ АНОДОВ | 2011 |

|

RU2578322C2 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2007 |

|

RU2348085C1 |

| ГЕРМЕТИЗИРОВАННАЯ КАТОДНАЯ ПОДВЕСНАЯ БАЛКА И СПОСОБ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2319795C2 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2011 |

|

RU2479876C1 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ РАДИОНУКЛИДОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2393564C2 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2012 |

|

RU2510770C1 |

| УЛЬТРАЗВУКОВАЯ ИДЕНТИФИКАЦИЯ И АУТЕНТИФИКАЦИЯ КОНТЕЙНЕРОВ ДЛЯ ОПАСНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2698190C1 |

| Способ изготовления стальных труб с защитным полимерным покрытием | 2016 |

|

RU2666714C2 |

| КОМПОЗИЦИОННЫЕ МНОГОСЛОЙНЫЕ МАТЕРИАЛЫ, СПОСОБЫ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ, УСЕЧЕННОЙ ПОЛУСФЕРЫ, ОБОЛОЧКИ, ПОЛУОБОЛОЧКИ И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 2007 |

|

RU2421429C2 |

| Контейнер для транспортировки и/или хранения отработавших тепловыделяющих сборок | 2019 |

|

RU2707868C1 |

Изобретения относятся к изготовлению стойких к коррозии оболочек контейнеров, предназначенных для хранения радиоактивных материалов. При изготовлении оболочки контейнера производят сварку трением с перемешиванием, по меньшей мере, двух секций из меди или медного сплава. Внутри оболочки контейнера, выполненной с возможностью открывания, предусматривают конструкцию для размещения радиоактивных материалов, которые хранятся в изготовленном сваркой с перемешиванием контейнере. Радиоактивные материалы загружают в контейнер через выполненное в нем отверстие и приваривают крышку к отверстию. Радиоактивные материалы могут содержать радиоактивные отходы. Осуществление заявленных изобретений позволит повысить качество изготавливаемых контейнеров, а также улучшить процесс хранения радиоактивных материалов. 5 с. и 9 з.п. ф-лы, 14 ил.

| Svensk Karnbranslehantering AB | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

| ЛЕБЕДЕВ В.К | |||

| и др | |||

| Сварка трением | |||

| - Л.: Машиностроение, 1987, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| RU 94015759 A1, 10.01.1996 | |||

| ЖЕЛЕЗОБЕТОННЫЙ КОНТЕЙНЕР | 1994 |

|

RU2082232C1 |

| US 5697511, 16.12.1997. | |||

Авторы

Даты

2004-01-27—Публикация

1999-04-19—Подача