Изобретение относится к технологии создания композиционных материалов (КМ) и способам изготовления корпусных элементов авиационно-ракетно-космических изделий. Известен углерод-металлический композиционный материал (КМ) на основе алюминиево-литиевого и магниево-литиевых сплавов, упрочненный углеродным волокном, способ и устройство для изготовления изделия типа обечайки (Патент РФ №2171311, Бюл. №21-2001).

Однако использование известного композиционного материала при высоких скоростях в воздушной среде требует тепловой защиты.

Известен углерод-углеродный КМ с внешним наружным слоем карбонитридных соединений титана, способ и устройства для изготовления изделия типа обечайки (Патент РФ №2228917, Бюл. №14-2004).

В известном композиционном материале недостаточно высокий уровень жаростойкости и герметичности.

Известен способ и устройство горячего прессования изделия из КМ, позволяющие формировать изделие в виде усеченной полусферы (Патент РФ №2212341, Бюл. №26-2003).

В известном способе и устройстве затруднено формирование на внутренней поверхности различных конструктивных элементов типа бобышки, фитинга и др.

Известен способ и устройство плазменного напыления порошка с использованием эффекта сверхпластичного состояния напыляемой поверхности (Патент РФ №2199604, Бюл. №6-2003).

Однако при плазменном напылении развиваются недостаточно высокие скорости напыляемого порошка, что снижает контактную прочность и не снимает полностью остаточную пористость напыляемого слоя.

Известен силицированный графит, получаемый пропиткой графитовых заготовок жидким кремнием (см. Тучинский Л.И. Композиционные материалы, получаемые методом пропитки. - М.: Металлургия, 1986, с.190-194).

Однако силицированный графит имеет низкий уровень прочностных свойств.

Известен способ и устройство центробежного литья металла, включающий опоку, механизм вращения и литниковую систему. (Политехнический словарь. Гл. ред. И.И.Артобольский, Советская энциклопедия, 1976, с.259).

Недостатками известных способа и устройства являются:

- активное окисление поверхности формируемой отливки;

- сложность получения сверхтонкой по толщине отливки.

Известен способ формирования отливки с синтетическими карбидами (Патент РФ №2080206, Бюл. №15-1997), включающий ввод синтетических карбидов в расплав и вытягивание из него отливки вверх. Однако подобным способом затруднено получить отливку в виде тонкостенной обечайки.

Ближайшим аналогом является КМ, способ изготовления из него корпуса типа оболочки и устройства для его осуществления (Заявка №2002132948/02, Решение ФГУ ФИПС, от 30.01.2007 г.).

КМ включает углерод-металлическую (Патент РФ №2171311) и углерод-углеродную (Патент РФ №2228917) части, соединенные промежуточным слоем карбонизированного углерода и наружным внешним слоем карбонитридных соединений титана.

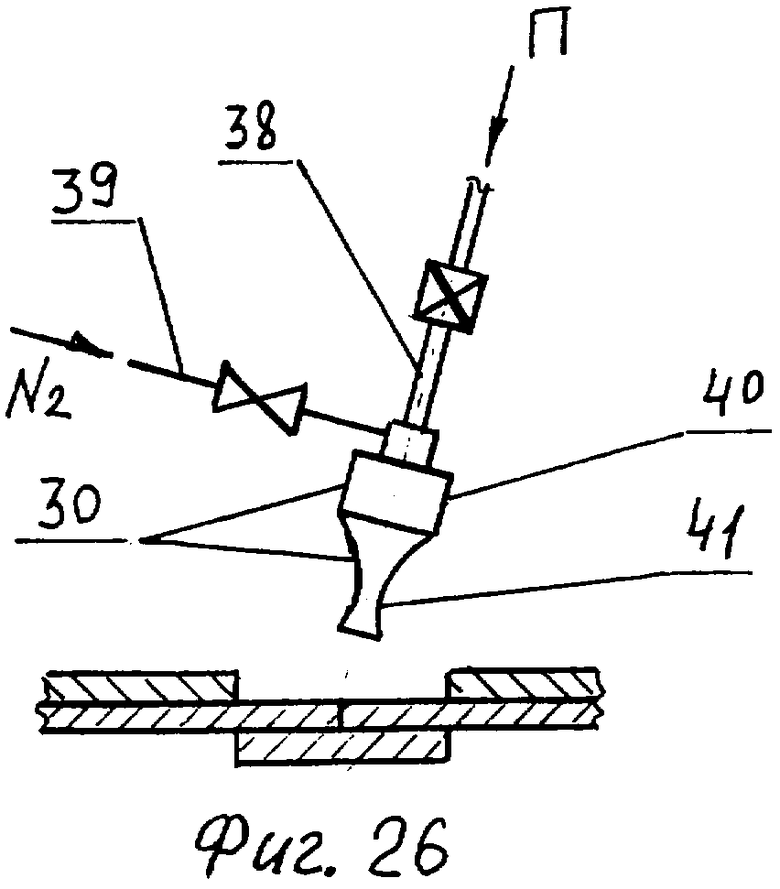

Способ формирования карбонитридных соединений титана включает плазменное газодинамическое напыление титана в среде азота с использованием сопла типа Вентури.

Изделия, изготовленные из известного КМ, обладают недостаточно высоким уровнем жаростойкости.

Кроме того, при плазменном газодинамическом напылении исходного порошка с использованием сопла типа Вентури развиваются недостаточно высокие скорости потока.

Задачей настоящего изобретения является создание углерод-углеродного и углерод-металлического или только углерод-углеродного композиционных материалов с наружными и внутренними слоями карбонитридных соединений титана и кремния, внутренними промежуточными пористыми слоями карбонизированного углерода с поверхностными медно-титановыми слоями и охлаждаемые газожидкостным потоком на основе инертного газа или нагреваемые инертным газом, разработка способов изготовления изделий типа цилиндрических, конусных обечаек, усеченной полусферы и других элементов, оболочки и полуоболочки с повышенными показателями удельной прочности, теплостойкости, жаростойкости, жаропрочности, сопротивления хрупкому разрушению, отражающей и поглощающей способностей, точности геометрических параметров, а также устройств для реализации способов.

Техническим результатом, получаемым в результате осуществления изобретения, является снижение массы и повышение надежности конструкций авиационно-ракетно-космических изделий.

Поставленная задача достигается путем изготовления полуфабрикатов изделий из углерод-металлического и углерод-углеродного или только углерод-углеродного КМ с внутренними промежуточными пористыми слоями карбонизированного углерода и медно-титановыми поверхностными слоями, охлаждаемыми газожидкостным потоком на основе инертного газа или нагреваемыми инертным газом, внешним наружным и внутренними слоями карбонитридных соединений титана и кремния углерод-углеродной части КМ.

В углерод-металлическом и углерод-углеродном КМ слои располагают в следующей последовательности: наружный внешний слой карбонитридных соединений титана и кремния, → углерод-углеродный слой, → слой карбонитридных соединений титана и кремния, → медно-титановый слой, → пористый слой карбонизированного углерода, → медно-титановый слой, → слой карбонитридных соединений титана и кремния, → углерод-углеродный слой, → слой карбонитридных соединений титана и кремния, → медно-титановый слой, → пористый слой карбонизированного углерода, → медно-титановый слой, → алюминиево-магниево-литиевый слой, упрочненный углеродным волокном, → медно-титановый слой, → пористый слой карбонизированного углерода, → медно-титановый слой, → алюминиево-магниево-литиевый слой, упрочненный углеродным волокном, → медно-титановый слой, → пористый слой карбонизированного углерода, → медно-титановый слой, → алюминиево-магниево-литиевый слой, упрочненный углеродным волокном.

В углерод-углеродном КМ слои располагают в следующей последовательности: наружный внешний слой карбонитридных соединений титана и кремния, → углерод-углеродный слой, → слой карбонитридных соединений титана и кремния, → медно-титановый слой, → пористый слой карбонизированного углерода, → медно-титановый слой, → слой карбонитридных соединений титана и кремния, → углерод-углеродный слой, → слой карбонитридных соединений титана и кремния, → медно-титановый слой, → пористый слой карбонизированного углерода, → медно-титановый слой, → слой карбонитридных соединений титана и кремния, → углерод-углеродный слой, → наружный внутренний слой карбонитридных соединений титана и кремния.

Способы формирования и изготовления полуфабрикатов изделий из КМ в виде цилиндрической и конусной обечаек, усеченной полусферы и других элементов, оболочки или полуоболочки состоят из нескольких этапов и включают: формирование углерод-металлического полуфабриката из алюминиево-магниево-литиевых сплавов, упрочненных углеродным волокном; формирование углерод-углеродного полуфабриката с наружными слоями карбонитридных соединений титана и кремния; формирование промежуточного полуфабриката из карбонизированного пористого углерода с наружными медно-титановыми слоями; плазменное и газодинамическое напыление на наружные соприкасающиеся поверхности полуфабрикатов лития или полимерного связующего; сборку многослойного полуфабриката обечайки путем надевания одной на другую или укладки в штамповый блок одной усеченной полусферы в другую; формирование связующего слоя на основе лития или карбонизированного углерода диффузионной сваркой или карбонизацией полимерного связующего под напряжением.

С целью формирования пористого сквозного слоя карбонизированного углерода осуществляют нагрев и вакуумирование полимерного связующего с одновременной продувкой его инертным газом путем искусственного натекания.

С целью обеспечения рассеивания высокоэнергетического теплового воздействия КМ содержит высокотеплопроводные медные, медно-серебряные или серебряные слои, которые контактируют с другими слоями КМ.

Сборка оболочки из углерод-металлических и углерод-углеродных обечаек и усеченных полусфер осуществляется в следующей последовательности: плазменное напыление на наружную поверхность шпангоута лития, сборка, сварка смежных обечаек, усеченных полусфер и шпангоутов по наружному внутреннему слою, → плазменное напыление на поверхность сварной зоны лития, укладка полуколец из пористого карбонизированного углерода с поверхностными медно-титановыми слоями, диффузионная сварка контактирующих поверхностей, заварка наружных металлических зазоров, → плазменное напыление лития, укладка полуколец из углерод-металлического КМ, диффузионная сварка контактирующих поверхностей и электронно-лучевая или лазерная заварка зазоров, → плазменное напыление лития, укладка полуколец из пористого углерода, диффузионная сварка контактирующих поверхностей и заварка наружных металлических зазоров, → плазменное напыление лития, укладка полуколец из углерод-металлического КМ, диффузионная сварка контактирующих поверхностей и электронно-лучевая или лазерная заварка зазоров, → плазменное напыление лития, укладка полуколец из пористого углерода, диффузионная сварка контактирующих поверхностей и электронно-лучевая или лазерная заварка наружных металлических зазоров, → газодинамическое напыление полимерного связующего, укладка углерод-углеродных полуколец с поверхностными слоями карбонитридных соединений титана и кремния, карбонизация под напряжением полимерного связующего, формирование в зазоре плазменным напылением внутреннего слоя карбонитридных соединений титана и кремния, формирование в зазоре углерод-углеродного слоя путем газодинамического напыления полимерного связующего, укладки углеродного волокна с последующей карбонизацией и графитацией плазменным нагревом полимерного связующего, формирование плазменным напылением наружного слоя карбонитридных соединений титана и кремния, → газодинамическое напыление полимерного связующего, укладка полуколец из пористого углерода с поверхностными медно-титановыми слоями, карбонизация под напряжением полимерного связующего, электронно-лучевая или лазерная сварка медно-титановых наружных слоев, → газодинамическое напыление полимерного связующего, укладка углерод-углеродных полуколец с поверхностными слоями карбонитридных соединений титана и кремния, карбонизация под напряжением полимерного связующего, формирование в зазоре плазменным напылением внутреннего слоя карбонитридных соединений титана и кремния, формирование в зазоре углерод-углеродного слоя путем газодинамического напыления полимерного связующего, укладка углеродного волокна с последующей карбонизацией и графитацией плазменным нагревом полимерного связующего, формирование плазменным напылением наружного слоя карбонитридных соединений титана и кремния.

Оболочку собирают из углерод-углеродных и углерод-металлических обечаек, усеченных полусфер, с внутренней стороны к металлической части приваривают шпангоуты, с наружной стороны металлической части сварной зоны формируют промежуточный пористый слой карбонизированного углерода и приклеивают с последующей карбонизацией полимерного связующего под напряжением углерод-углеродные полукольца с наружными и внутренними слоями карбонитридных соединений титана и кремния, а также промежуточным пористым слоем карбонизированного углерода.

С целью повышения прочностных свойств стыковочного соединения размер полуколец выполнен таким образом, чтобы полукольца перекрывали стыковочные зазоры предыдущих полуколец с аналогичными слоями КМ смежных обечаек или обечайки и усеченной полусферы.

Сборка полуоболочки, состоящей из усеченной полусферы, цилиндрической обечайки в виде сопла типа Ловаля или Вентури и многослойного углерод-углеродного композиционного материала, включает: формирование на разъемной оправке углерод-углеродного слоя с титановым герметичным покрытием в виде сопряженной цилиндрической обечайки и обечайки в виде сопла типа Ловаля или Вентури с последующим высокотемпературным азотированием титанового покрытия и плазменным скоростным напылением карбидов кремния, кремния в среде азота на наружную поверхность точной заготовки, а также центробежным литьем расплава кремния и карбидов кремния на внутреннюю наружную поверхность точной заготовки с последующим высокотемпературным азотированием кремния.

Далее надевают на внешнюю наружную поверхность сформированной точной заготовки цилиндрическую и конусные сопряженные углерод-углеродные обечайки с наружными поверхностными слоями карбонитридных соединений титана и кремния, заполняют зазор между наружной поверхностью точной заготовки и обечайками полимерным связующим вакуумным всасыванием и продувкой инертным газом путем его искусственного натекания и одновременной карбонизацией полимерного связующего промежуточного слоя.

Заполняют зазоры между обечайками частицами карбонитридных соединений титана и кремния, углеродным волокном и полимерным связующим с одновременной его карбонизацией и графитацией.

Снова надевают сопряженные обечайки, формируют в зазоре промежуточный пористый слой, соединяют между собой обечайки и формируют поверхностный слой карбонитридных соединений титана и кремния.

Присоединяют к цилиндрической обечайке усеченную полусферу и соответственно формируют в зазоре слои карбонитридных соединений титана и кремния, углерод-углеродные слои и промежуточные пористые слои карбонизированного углерода.

С целью дополнительного повышения прочностных свойств, жаропрочности и жаростойкости КМ последний охлаждают газожидкостным потоком инертного газа через пористые промежуточные слои карбонизированного углерода с последующей рециркуляцией инертного газа по замкнутому контуру, сжижением и распылением его.

С целью рационального использования инертного газа подпитку и хранение его осуществляют в газообразном, жидком и твердом состояниях.

С целью поддержания заданного температурного режима углерод-металлической части КМ в промежуточных пористых слоях рециркулируют инертный газ, нагретый в плазменной горелке или охлаждаемый газожидкостной средой на основе инертного газа.

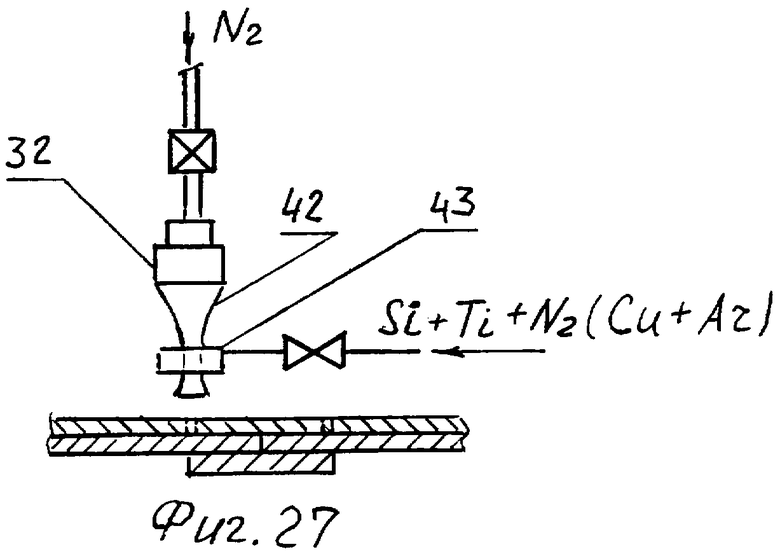

Для формирования наружного слоя карбонитридных соединений кремния в отверстия сопла после критического сечения плазменного напылителя подают в начале порошок карбидов кремния, затем порошок кремния, а в качестве плазмообразующей среды используют газообразующий азот.

Для обеспечения высокой контактной прочности и снижения остаточной пористости напыленного слоя увеличивают скорость напыляемого потока частиц за счет применения контура сопла плазменного напылителя в виде сопла типа Ловаля или Вентури, причем напыляемый порошок вводят через отверстия в контуре сопла, расположенные после критического сечения.

Для формирования на внутренней поверхности металлической части полуфабрикатов цилиндрической или конусных обечаек и усеченной полусферы или других элементов бобышек, выступов, финтингов и др. путем выдавливания металла рабочая поверхность разъемной оправки или штампа имеет соответствующие углубления для формирования различных конструктивных элементов на внутренней поверхности полуфабрикатов изделий в процессе диффузионной сварки слоев металла в условиях его сверхпластичного состояния.

Система рециркуляции и регенерации (охлаждения, ожижения и формирования) газожидкостной среды на основе инертного газа включает: блок ожижения, трубопроводы, панели охлаждения газа, коллекторы формирования газожидкостной среды, емкости накопления и хранения сжиженного газа, запорно-регулирующую арматуру, блок управления.

Система подогрева рециркулирующего инертного газа включает: блок плазменного подогрева, трубопроводы, нагреватель, блок управления.

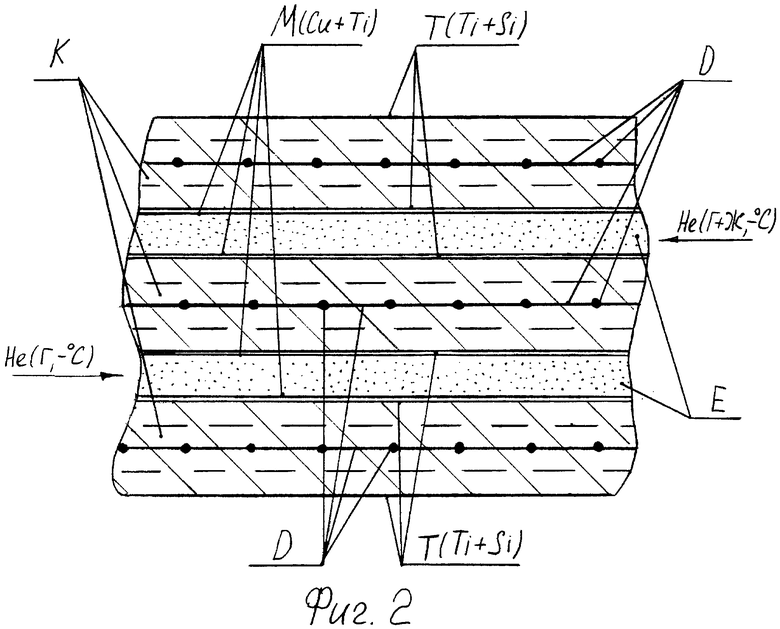

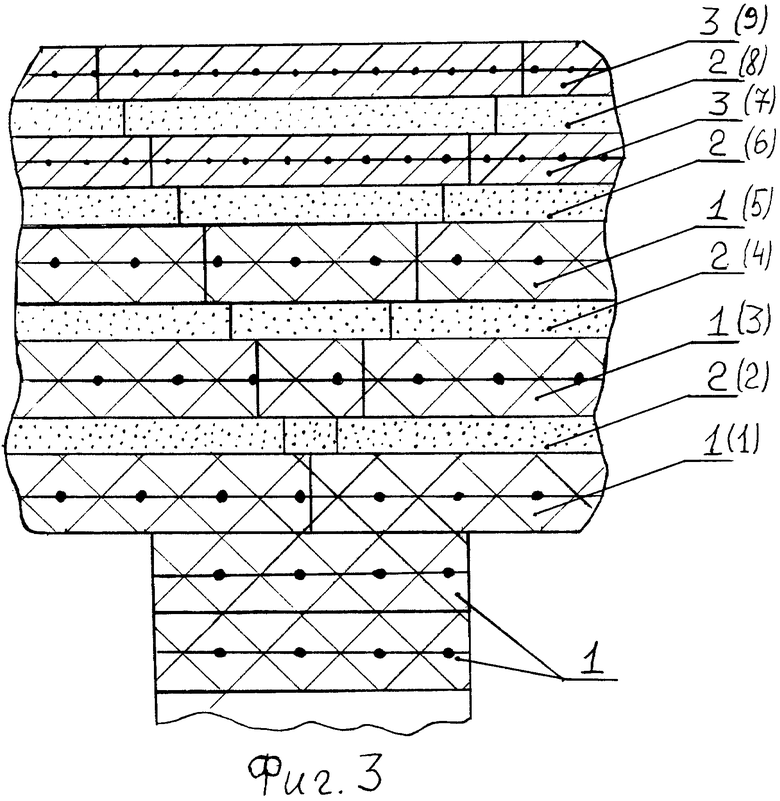

В таблице 1 приведены ожидаемые технические и эксплуатационные характеристики создаваемых композиционных материалов (КМ).

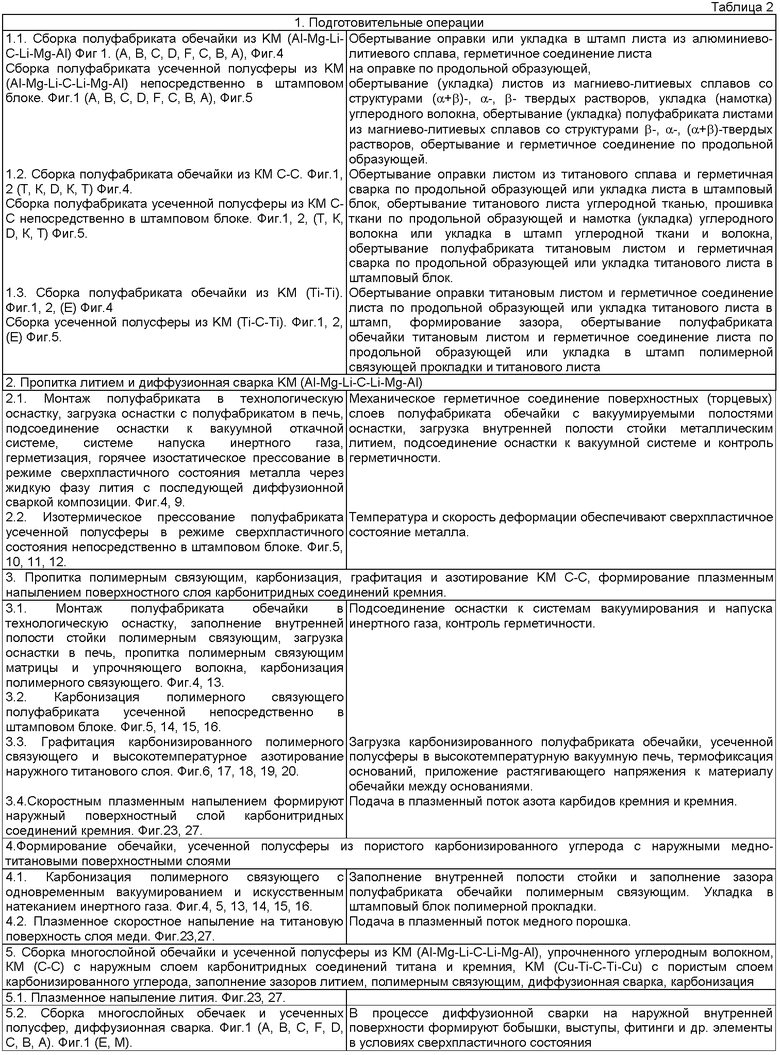

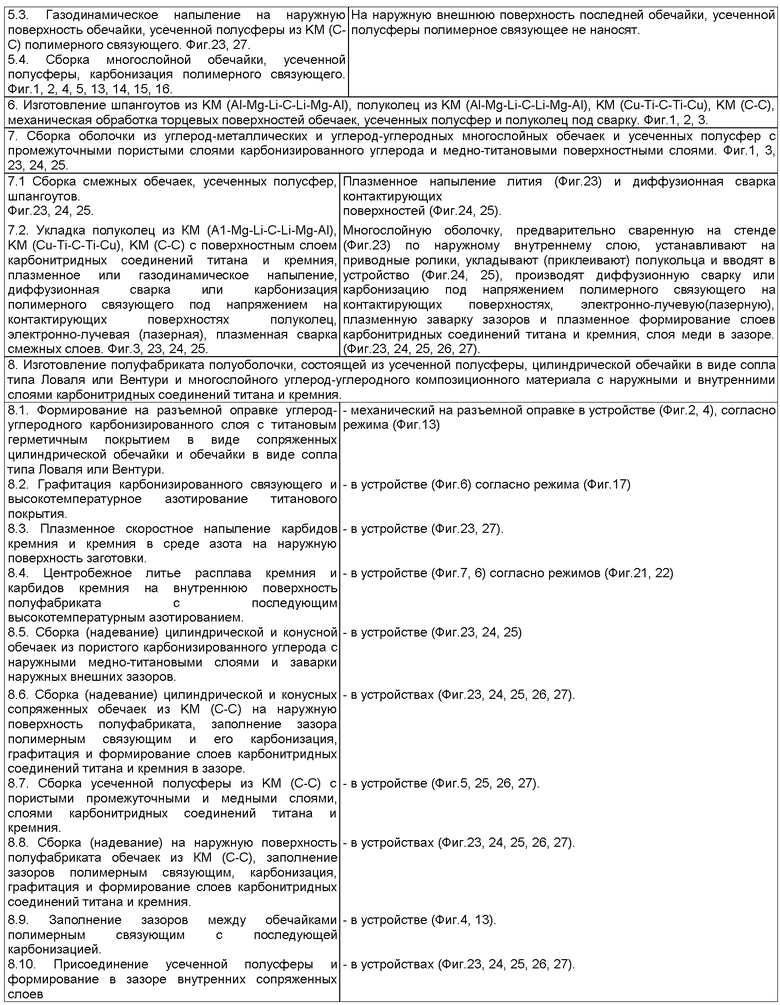

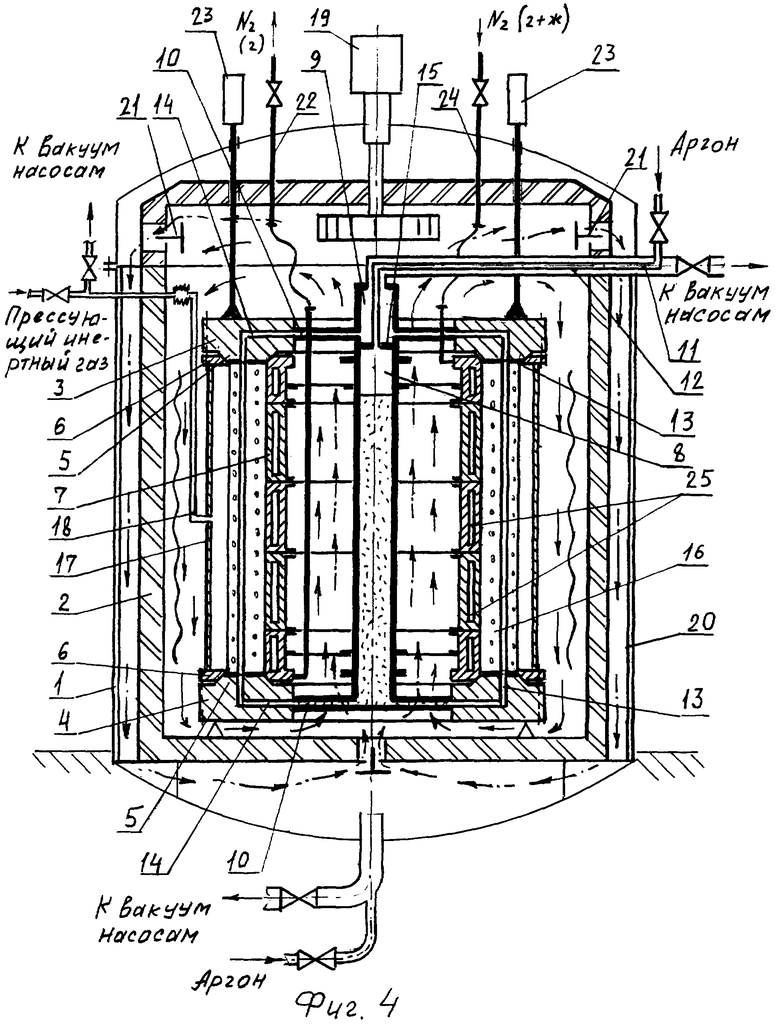

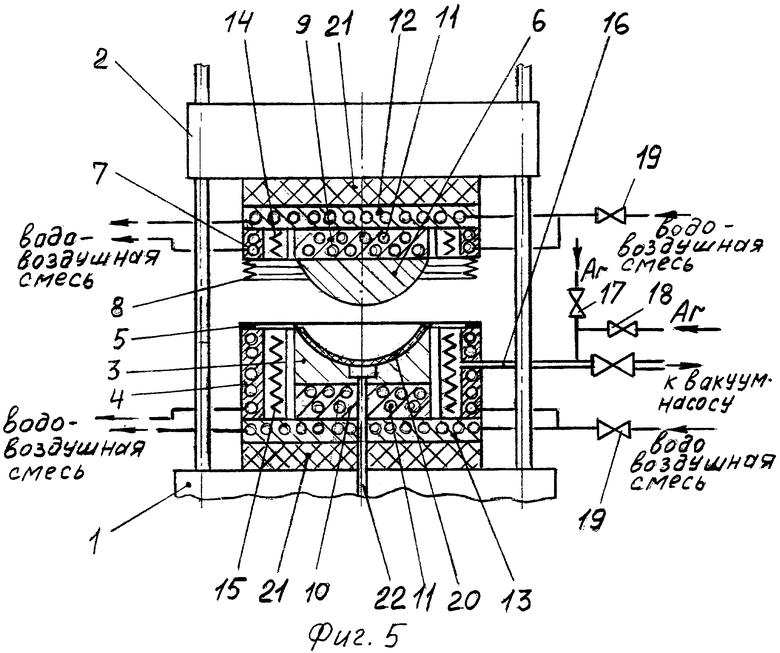

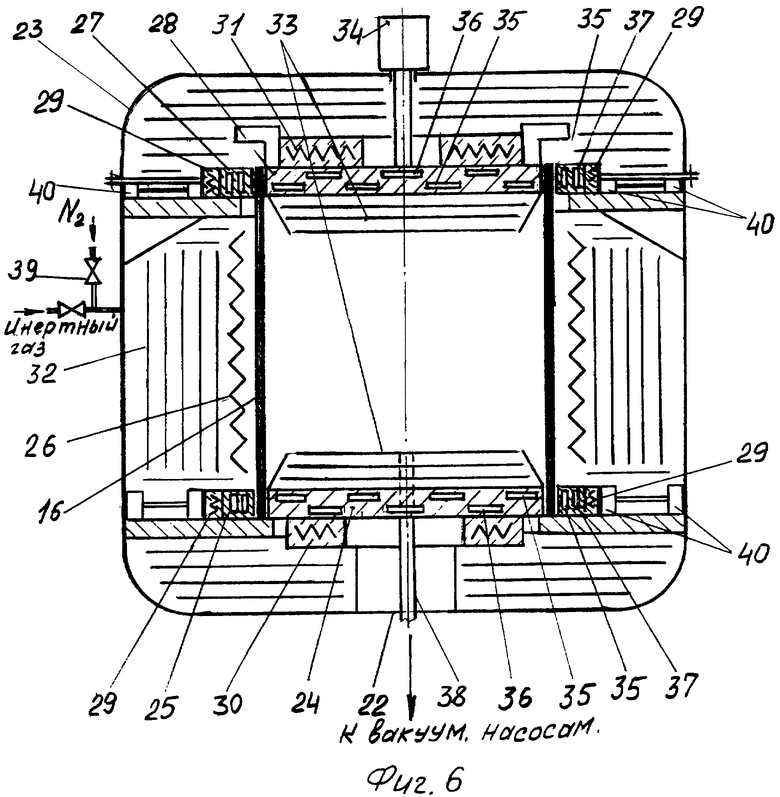

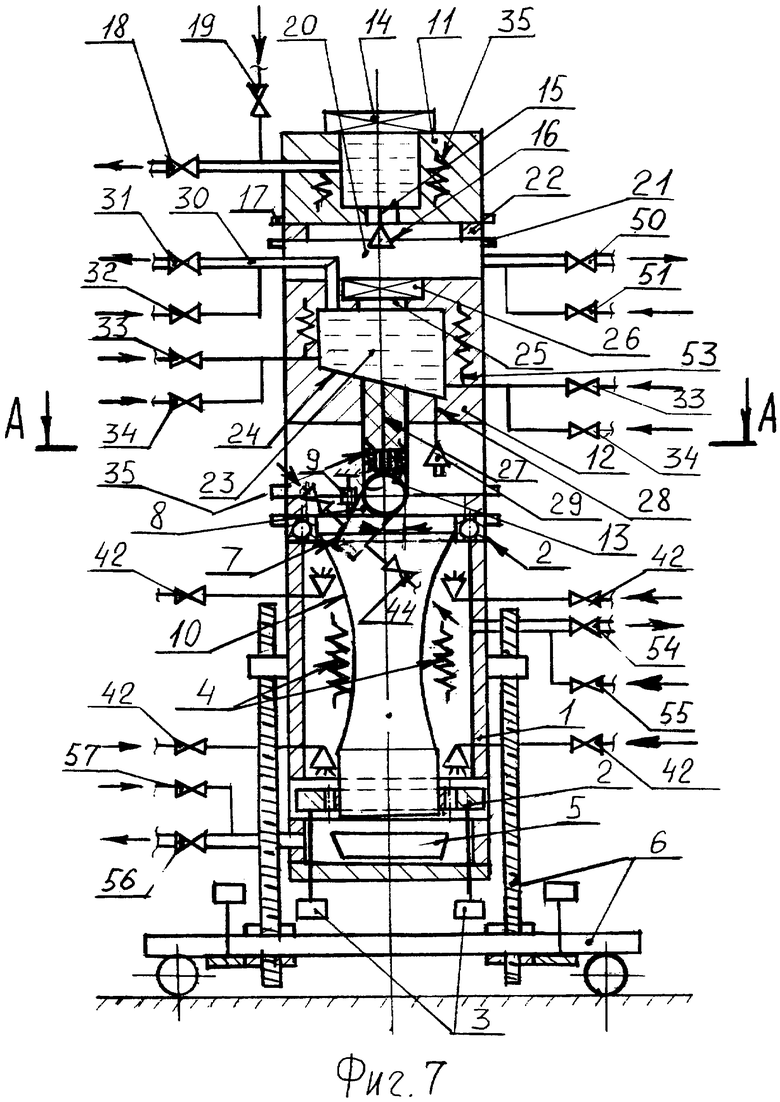

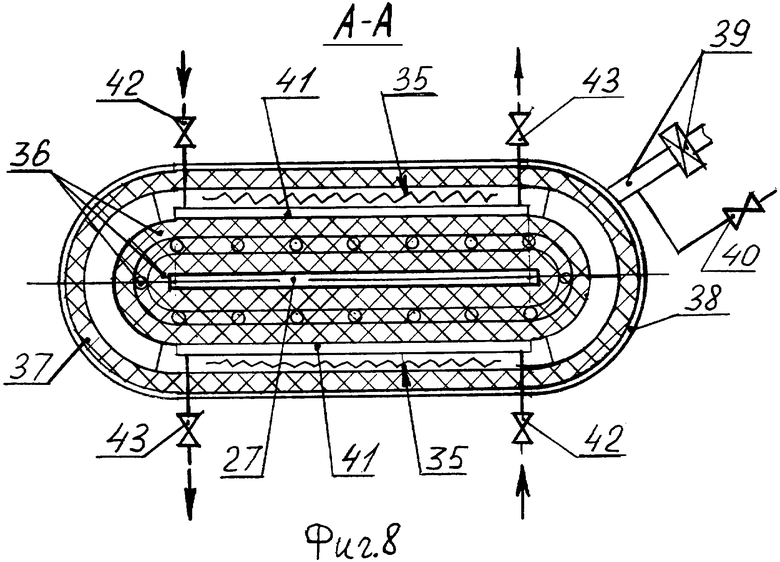

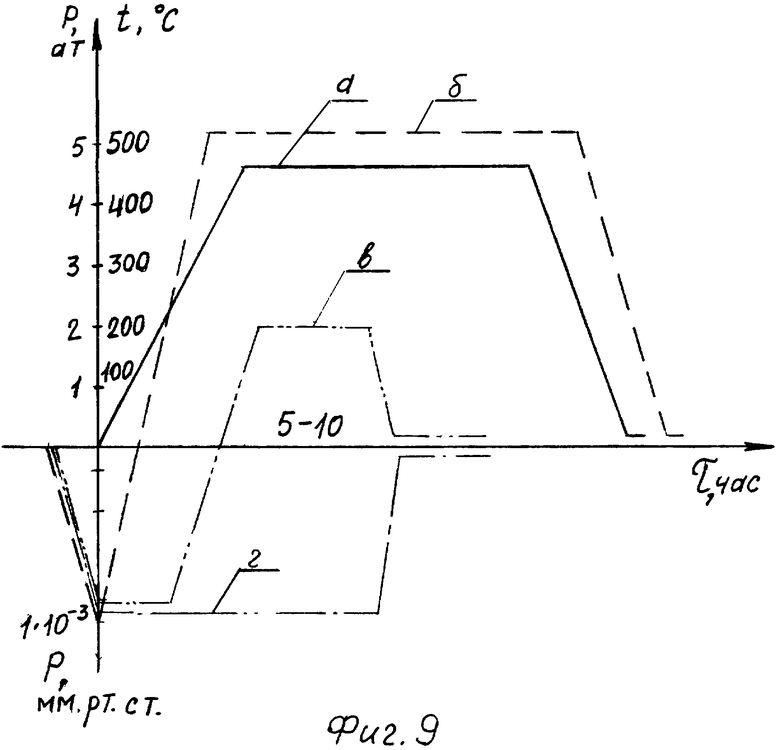

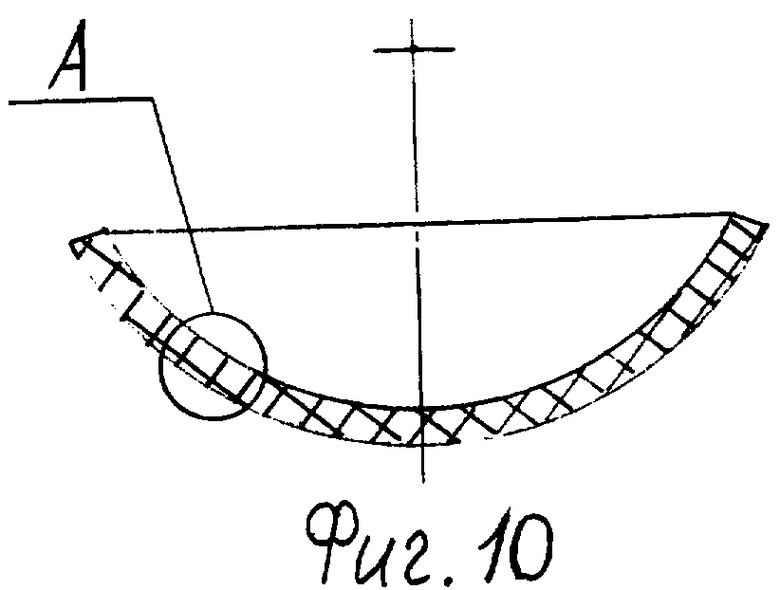

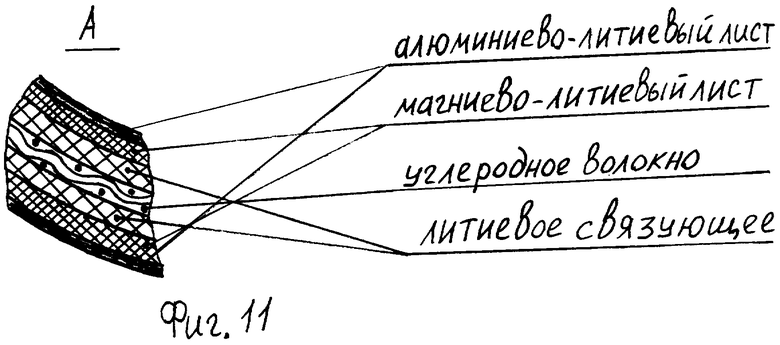

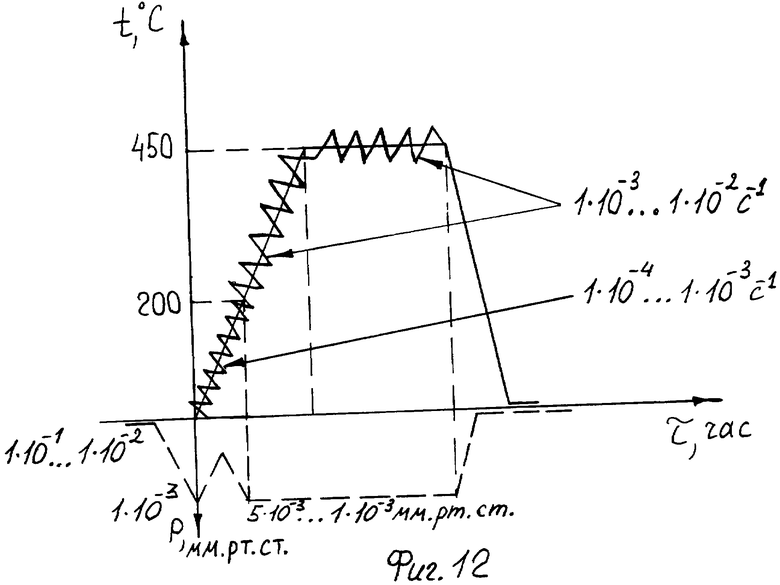

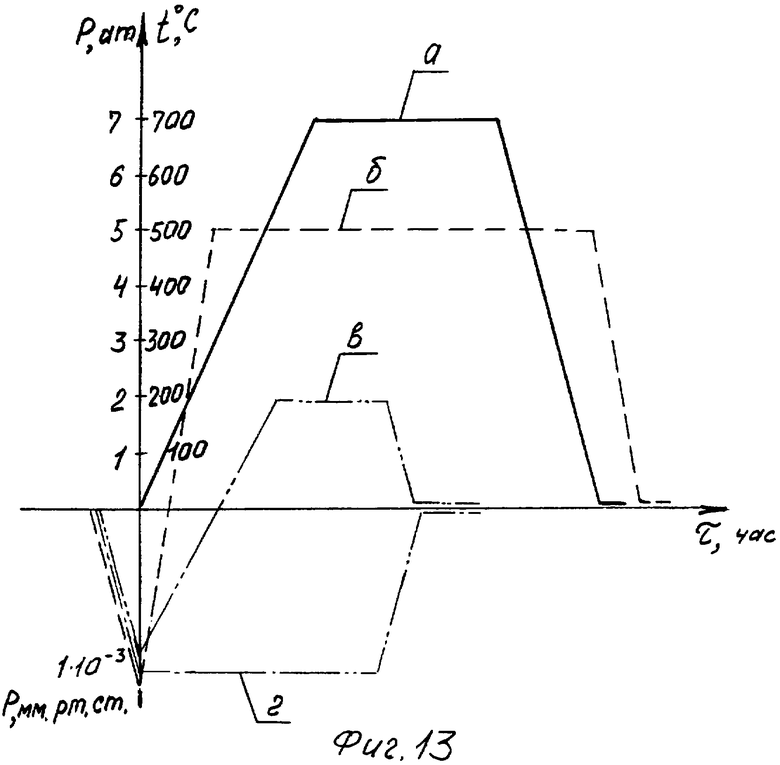

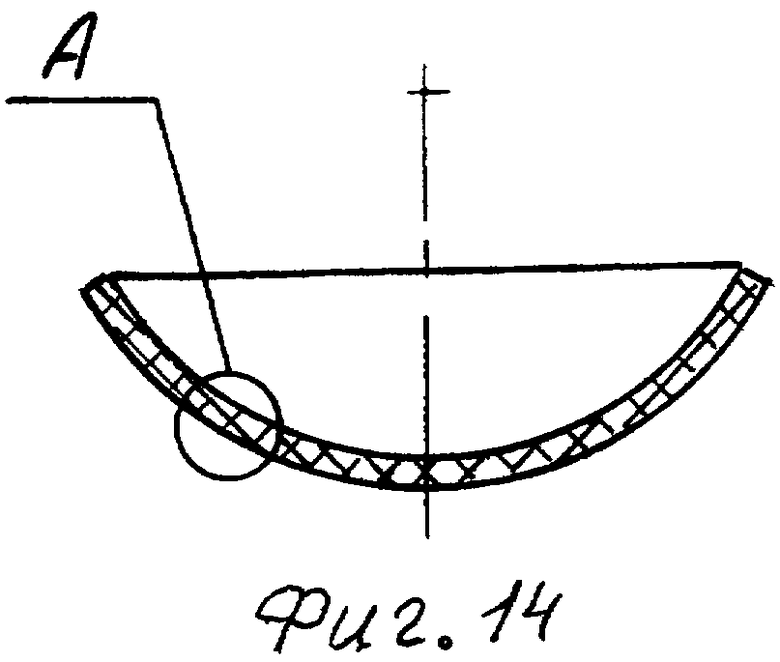

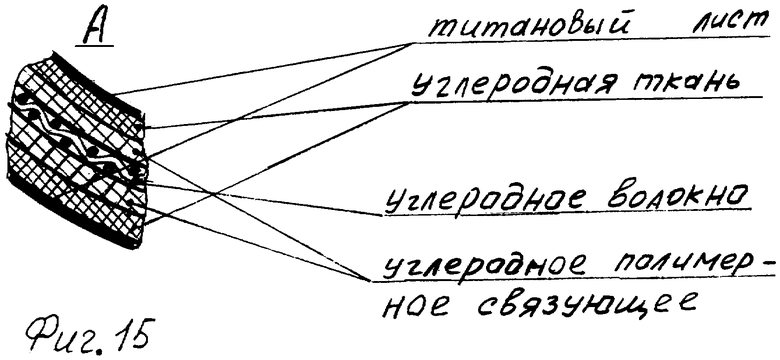

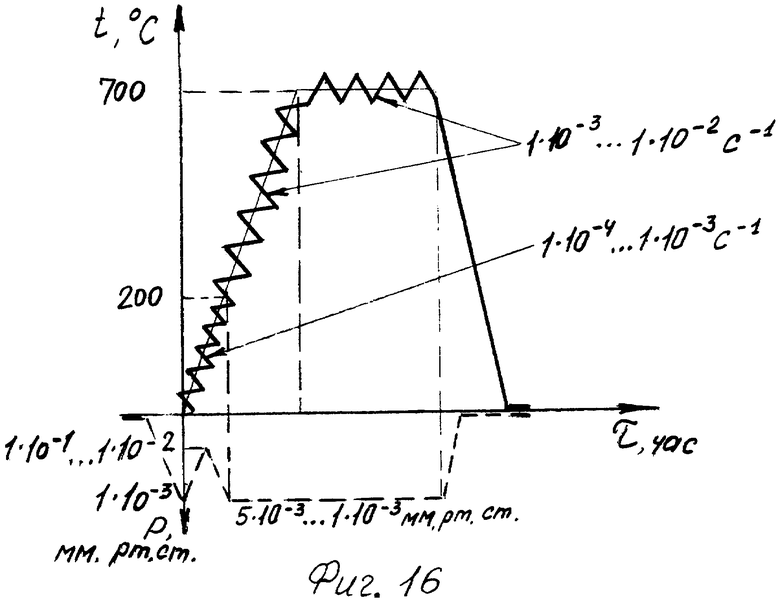

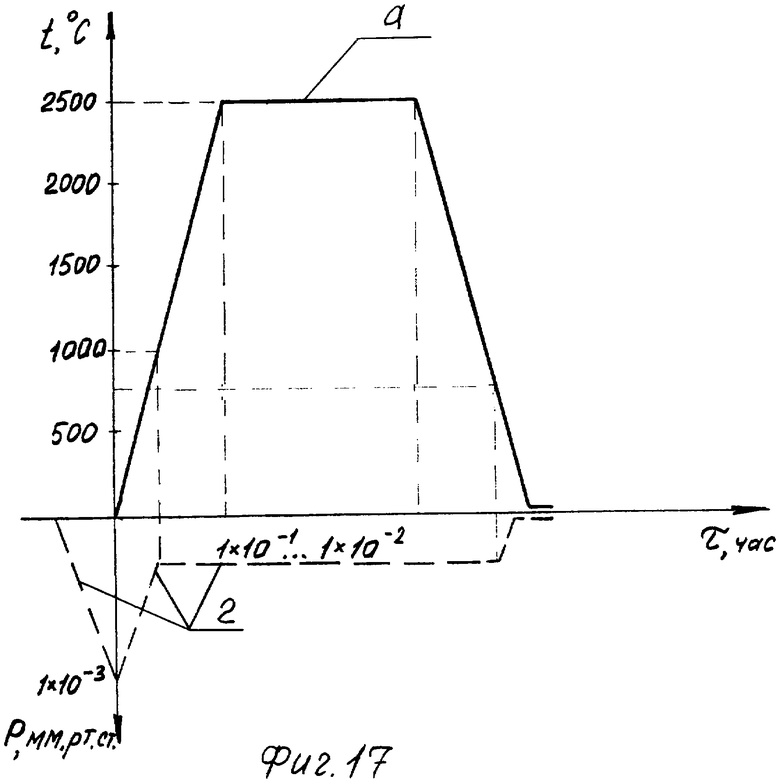

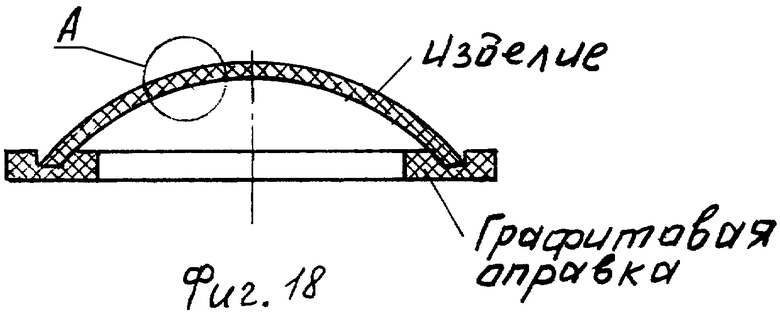

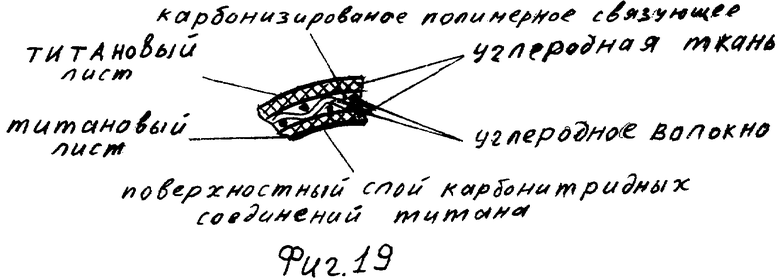

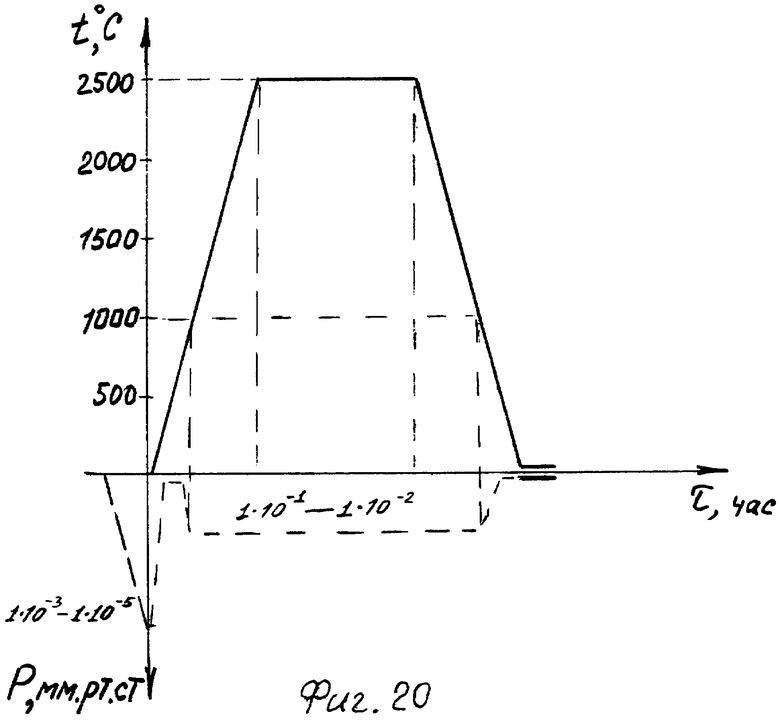

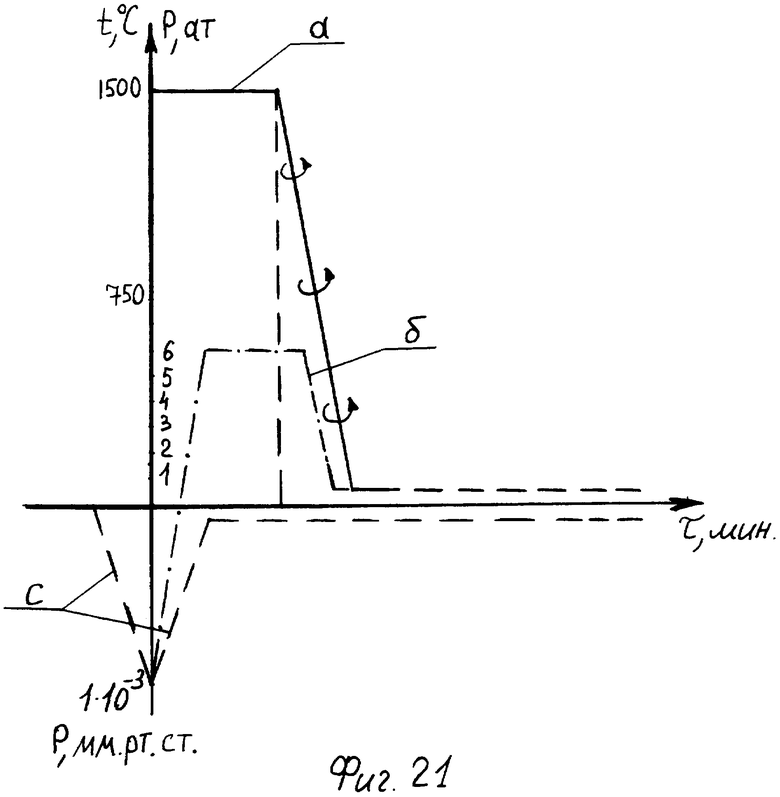

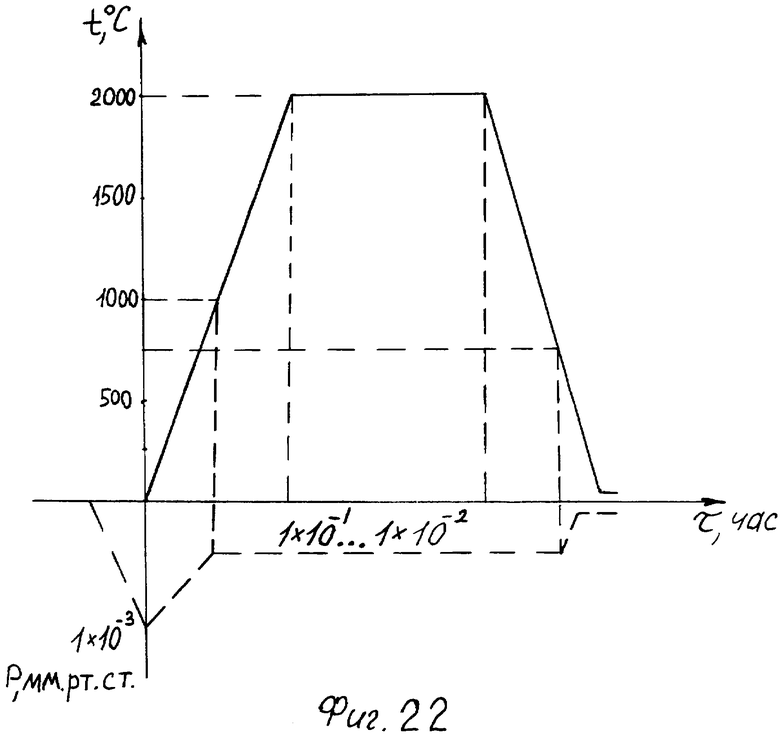

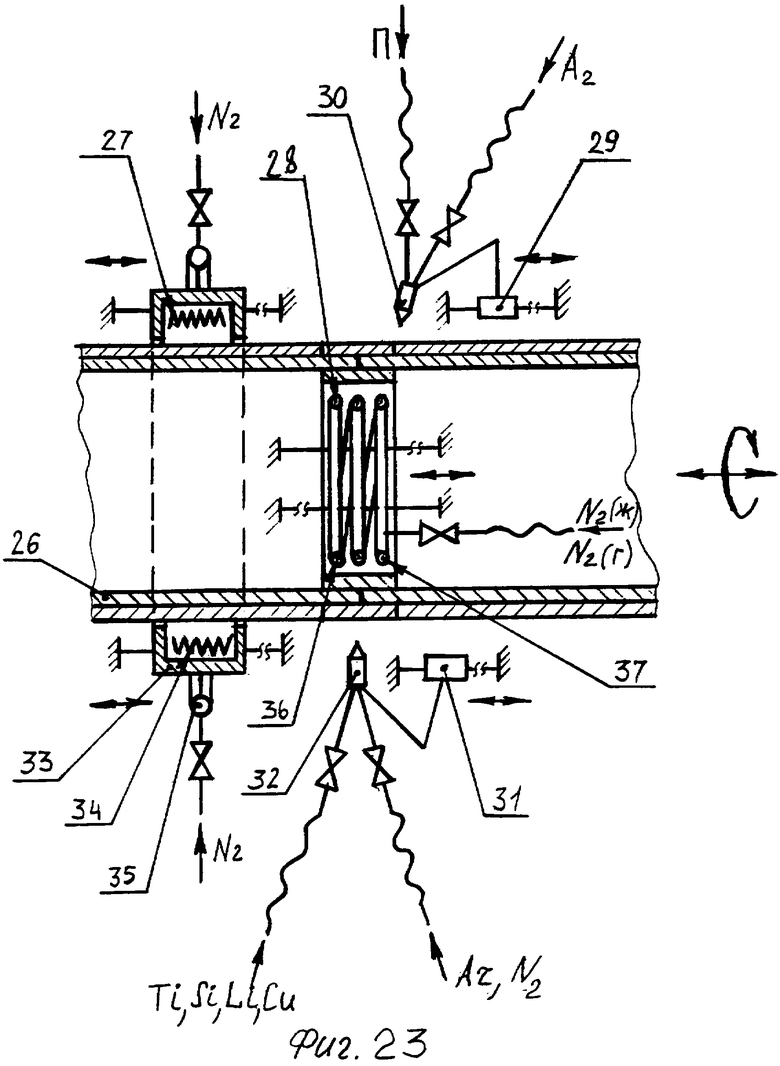

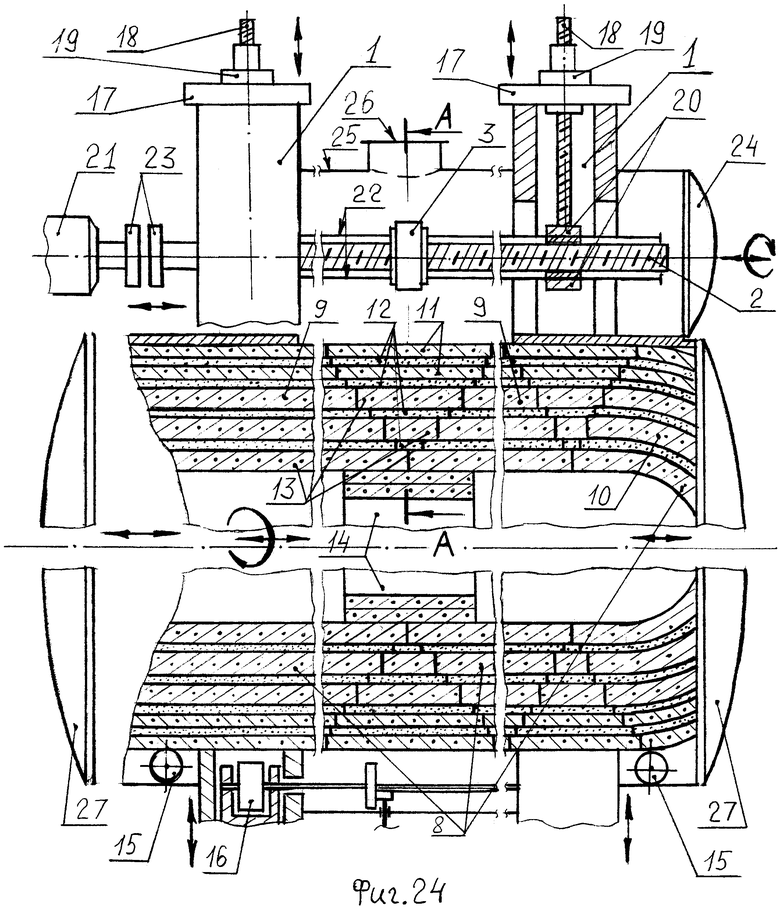

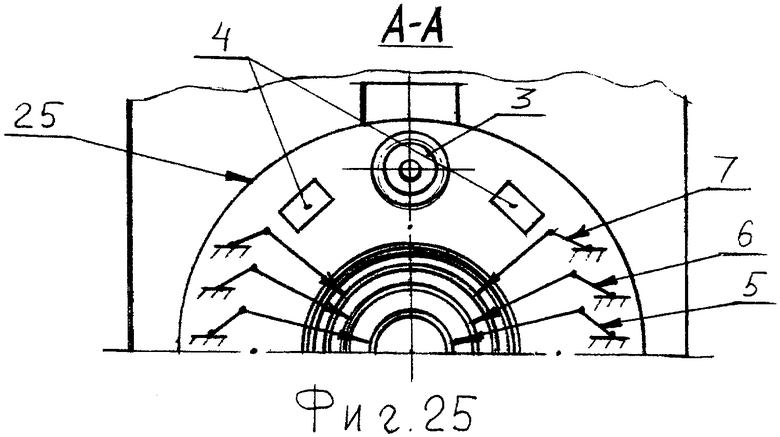

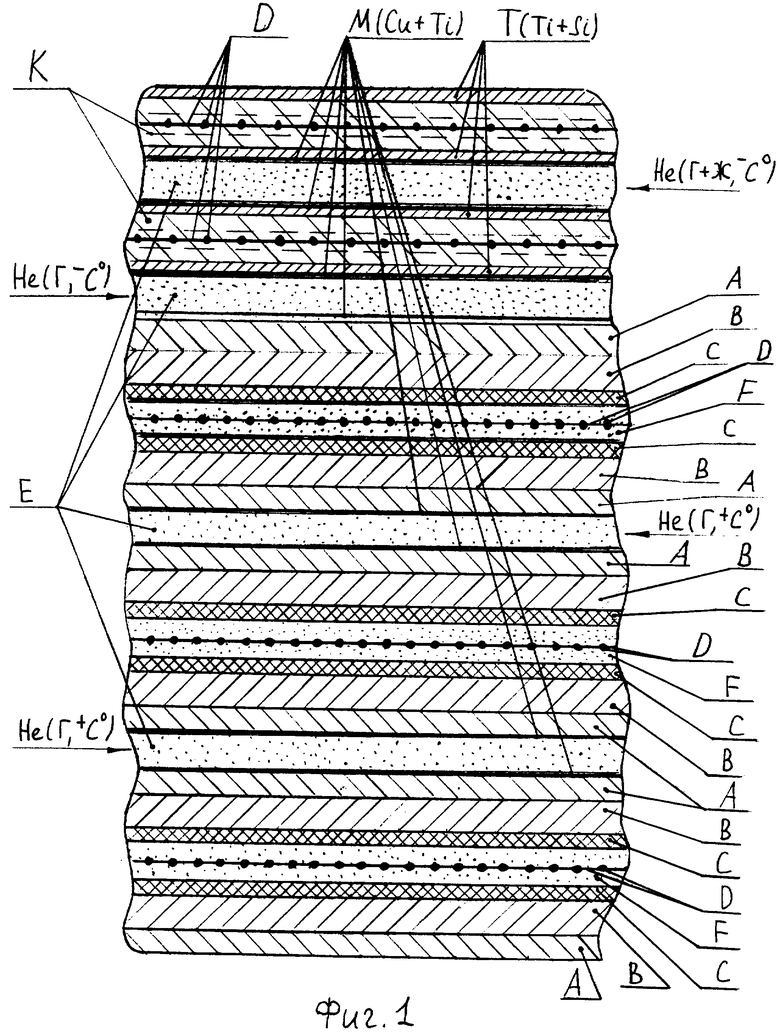

Изобретение иллюстрируется чертежами, где изображено: фиг.1 - поперечный разрез многослойного углерод-углеродного и углерод-металлического КМ; фиг.2 - поперечный разрез углерод-углеродного КМ; фиг.3 - схема сборки и сварки оболочки из углерод-углеродного и углерод-металлического КМ; фиг.4 - схема устройства пропитки, дегазации, диффузионной сварки или карбонизации полуфабриката типа обечайки; фиг.5 - схема устройства пропитки, дегазации, диффузионной сварки или карбонизации полуфабриката типа усеченной полусферы; фиг.6 - схема устройства графитации и газового высокотемпературного азотирования карбонизированного полуфабриката типа обечайки или усеченной полусферы; фиг.7 - схема устройства центробежного литья расплава кремния и карбидов кремния на внутреннюю наружную поверхность типа обечайки; фиг.8 - разрез литникового канала устройства центробежного литья; фиг.9, 10, 11, 12 - графики дегазации, пропитки и диффузионной сварки углерод-металлической композиции полуфабрикатов типа обечайки или усеченной полусферы; фиг.13, 14, 15, 16 - графики дегазации, пропитки и карбонизации углерод-углеродной композиции полуфабрикатов типа обечайки или усеченной полусферы; фиг.17, 18, 19, 20 - графики процессов графитации и высокотемпературного азотирования полуфабрикатов типа обечайки или усеченной полусферы; фиг.21 - график центробежного литья на внутреннюю поверхность обечайки расплава кремния и карбидов кремния; фиг.22 - график процесса высокотемпературного азотирования поверхностного слоя кремния полуфабриката типа обечайки или усеченной полусферы; фиг.23 - схема предварительной сварки полуфабрикатов типа обечаек и усеченной полусферы; фиг.24 - схема устройства диффузионной сварки, карбонизации под напряжением, электронно-лучевой или лазерной плазменной сварки полуколец в сварной зоне оболочки и полуоболочки; фиг.25 - схема газодинамического напыления полимерного связующего; фиг.26 - схема плазменного газодинамического напыления карбонитридных соединений кремния и титана.

Углерод-металлический КМ (фиг.1) включает:

А - алюминиево-литиевый сплав (Al-Li);

В - магниево-литиевый сплав (Mg-Li) со структурой (α+β)-твердого раствора;

С - магниево-литиевый сплав (Mg-Li) со структурой α-твердого раствора;

D - углеродное волокно;

F - магниево-литиевый сплав (Mg-Li) со структурой β-твердого раствора;

Е - пористый слой карбонизированного углерода;

М - медно-титановый слой;

Т - внешний наружный слой из карбонитридных соединений титана, кремния.

На фиг.2 представлены:

Углерод-углеродный КМ (Фиг.1, 2) включает:

К - углеродную ткань;

D - углеродное волокно;

Т - слой карбонитридных соединений титана и кремния;

Е - пористый слой карбонизированного углерода;

М - медно-титановый слой.

Способ изготовления многослойной обечайки или усеченной полусферы включает изготовление по отдельности обечаек и усеченных полусфер, одной из углерод-металлического КМ, второй (промежуточный) из пористого карбонизированного углерода с поверхностным титано-медным слоем, третий из углерод-углеродного КМ с наружным слоем карбонитридных соединений титана и кремния, последующую сборку, диффузионную сварку контактирующих поверхностей или карбонизацию связующего компонента.

Способ и устройства изготовления обечайки из углерод-металлического КМ на основе алюминиево-магниево-литиевых сплавов, упрочненных углеродным волокном, представлены на фиг.1, 4, 9.

Способ и устройства изготовления обечайки из углерод-углеродного КМ с наружным слоем карбонитридных соединений титана представлены на фиг.1, 2, 4, 6, 11, 13, 17.

Способ и устройства изготовления усеченной полусферы из углерод-углеродного КМ или углерод-металлического КМ представлены фиг.1, 2, 5, 6, 10, 11, 12, 14, 15, 16, 18, 19, 20.

Способ и устройства изготовления обечайки или усеченной полусферы из карбонизированного пористого углерода с наружным медно-титановым слоем включают формирование на оправке или в штампе титанового слоя, слоя полимерного связующего с последующей его карбонизацией, одновременным вакуумированием и искусственным натеканием инертного газа, а также плазменным напылением медного порошка на титановую поверхность Фиг.1, 2, 4, 5, 13, 14, 15, 16, 27.

Способ и устройство формирования поверхностного слоя карбонитридных соединений титана включают подачу в плазменный факел титанового порошка, а в качестве плазмообразующей среды используют газообразный азот. Фиг.1, 2, 27.

Аналогичным способом формируют поверхностный слой карбонитридных соединений кремния.

Корпус оболочки собирают из нескольких обечаек, шпангоутов и усеченных полусфер путем диффузионной, электронно-лучевой или лазерной и плазменной сварки.

Способ и устройство сборки оболочки из КМ включают сборку оболочек, шпангоутов, усеченных полусфер из КМ, содержащего углерод-металлическую и углерод-углеродные части, промежуточный слой из карбонизированного полимерного связующего и наружный слой карбонитридный соединений титана. Фиг.1, 23, 26, 27.

В предложенном способе и устройстве наносят на контактную поверхность шпангоута плазменным напылением слой лития, собирают обечайки, усеченные полусферы, приваривают к внутренней поверхности смежных обечаек или обечайки и усеченной полусферы шпангоуты, производят сварку обечаек и усеченных полусфер по внутреннему наружному слою из углерод-металлического КМ. Фиг.3, слой 1(1); Фиг.23.

Предварительно на торцевых частях обечаек, усеченной полусферы и полуколец согласно Фиг.3 формируют смежные поверхности слоев КМ под сварку таким образом, чтобы сварные швы последующих смежных слоев не совпадали между собой.

Наносят плазменным напылением на внешнюю наружную поверхность сварной зоны литий, укладывают (приклеивают) полукольца из пористого карбонизированного углерода с наружными медно-титановыми поверхностными слоями. Фиг.3, слой 2(2).

Перемещают полуфабрикат оболочки в устройство (Фиг.24, 25), производят диффузионную сварку внутренней наружной поверхности полуколец с внешней наружной поверхностью сварной зоны. Фиг.3, слой 1(1), 2(2). Производят герметичную электронно-лучевую или лазерную заварку зазоров смежных внешних наружных медно-титановых слоев.

Перемещают полуфабрикат оболочки в устройство (Фиг.23), плазменным напылением наносят на внешнюю наружную поверхность полуколец Фиг.3, слой 2, (2) литий, укладывают (приклеивают) полукольца Фиг.3, слой 1, (3) из углерод-металлического КМ.

Перемещают полуфабрикат оболочки в устройство (Фиг.24, 25), производят диффузионную сварку смежных поверхностей, производят герметичную заварку зазоров. Фиг.3, слой 1, (3).

Перемещают полуфабрикат оболочки в устройство (Фиг.23), наносят на наружную поверхность полуколец Фиг.3, слой 1, (3) литий, укладывают (приклеивают) полукольца Фиг.3, слой 2, (4).

Перемещают полуфабрикат оболочки в устройство (Фиг.24, 25), производят диффузионную сварку смежных поверхностей и герметичную заварку зазоров. Фиг.3, слой 2, (4).

Перемещают полуфабрикат оболочки в устройство (Фиг.23), наносят слой лития и укладывают полукольца Фиг.3, слой 1, (5).

Перемещают полуфабрикат оболочки в устройство (Фиг.24, 25), производят диффузионную сварку и заварку зазоров. Фиг.3, слой 1, (5).

Перемещают полуфабрикат оболочки в устройство (Фиг.23), наносят литий и укладывают полукольца, Фиг.3, слой 2, (6).

Перемещают полуфабрикат оболочки в устройство (Фиг.24, 25), производят диффузионную сварку смежных поверхностей и электронно-лучевую или лазерную герметичную заварку зазоров смежных поверхностей наружных медно-титановых слоев. Фиг.3, слой 2, (6).

Перемещают полуфабрикат оболочки в устройство (Фиг.23), наносят на наружную внешнюю поверхность сварной зоны полимерное связующее, укладывают (приклеивают) полукольца из углерод-углеродного КМ с наружным поверхностным слоем карбонитридных соединений титана и кремния, Фиг.3, слой 3, (7).

Перемещают полуфабрикат оболочки в устройство (Фиг.24, 25), производят карбонизацию полимерного связующего под напряжением, производят газо-динамическое и плазменное формирование в зазоре слоев карбонитридных соединений титана и кремния, углерод-углеродного слоя, Фиг.3, слой 3, (7).

Перемещают полуфабрикат оболочки в устройство (Фиг.23), наносят на поверхность сварной зоны полимерное связующее, укладывают (приклеивают) полукольца из пористого карбонизированного углерода с наружными медно-титановыми слоями, Фиг.3, слой 2, (8).

Перемещают полуфабрикат оболочки в устройство (Фиг.24, 25), производят карбонизацию полимерного связующего под напряжением, производят электронно-лучевую или лазерную заварку зазоров смежных внешних наружных медно-титановых слоев, Фиг.3, слой 2, (8).

Перемещают полуфабрикат оболочки в устройство (Фиг.23), наносят на поверхность сварной зоны слой полимерного связующего, укладывают (приклеивают) полукольца из углерод-углеродного КМ с наружным слоем карбонитридных соединений титана и кремния, Фиг.3, слой 3, (9).

Перемещают полуфабрикат оболочки в устройство (Фиг.24, 25), производят карбонизацию полимерного связующего под напряжением, производят газо-динамическое и плазменное формирование в зазоре слоев карбонитридных соединений титана и кремния, углерод-углеродного слоя, Фиг.3, слой 3, (9).

В таблице 2 приведена схема технологического процесса изготовления корпуса оболочки или полуоболочки из предлагаемых КМ.

Устройство (Фиг.24, 25) для электронно-лучевой или лазерной диффузионной сварки, а также карбонизации под напряжением включает винтовой пресс 1 с заданной скоростью перемещения и нагружения, винтовую траверсу 2, накатной ролик 3, инфракрасные излучатели 4, электронно-лучевую или лазерную сварочную головку 5, газодинамическую форсунку 6, плазменный напылитель 7.

Оболочка 8 включает: обечайки 9, усеченные полусферы 10, углерод-углеродные полукольца 11 с поверхностными слоями карбонитридных соединений титана и кремния, полукольца 12 из пористого углерода с наружными медно-титановыми слоями, полукольца 13 из углерод-металлического КМ, шпангоуты 14 из углерод-металлического КМ.

Механизм вращения и горизонтального перемещения оболочки 8 включает: ролики 15 (с приводами) горизонтального перемещения оболочки 8, ролики 16 (с приводами) вращения оболочки 8.

Ролики 15, 16 имеют на рабочей поверхности покрытие, исключающее повреждение поверхности оболочки, например полиуретан.

Механизм перемещения и нагружения траверсы 2 включает: эл. привод 17, винт 18, гайку 19, разъемную подвеску 20.

Механизм замены накатного ролика 3 на винтовой траверсе 2 включает: привод 21, фиксирующие направляющие 22 накатного ролика 3, разъемную муфту 23, технологический люк 24.

Устройство (Фиг.24, 25) включает также корпус 25, патрубок 26 подключения к вакуумной откачной системе, загрузочный люк с крышкой 27.

Конструкция устройства включает систему управления, систему вакуумирования и энергоснабжения устройства в целом (на чертеже не показаны).

Оболочку 8 (Фиг.24, 25) из обечаек 9 и усеченных полусфер 10 предварительно сваривают на стенде (Фиг.23) по наружному внутреннему слою 13 углерод-металлического КМ, приваривают шпангоут 14, напыляют на поверхность сварочной зоны литий и устанавливают (приклеивают) полукольца 12 из пористого углерода с наружными медно-титановыми поверхностными слоями.

Оболочку 8 устанавливают на приводные ролики 15 и вводят в устройство (Фиг.24, 25). Закрывают загрузочные люки крышками 27, включают вакуумную систему и вакуумируют до заданного разряжения рабочий объем устройства (Фиг.24, 25)

Нагревают полукольца 12 инфракрасными излучателями 4 и с помощью накатного ролика 3 производят диффузионную сварку внутренних наружных поверхностей полуколец 12 с поверхностью сварной зоны наружного внешнего слоя 13 углерод-металлического КМ.

С помощью сварочной головки 5 производят герметичную заварку зазоров наружных медно-титановых слоев полуколец 12.

Аналогичным способом производят диффузионную сварку и заварку зазоров полуколец 13 из углерод-металлического КМ и полуколец 12 из пористого карбонизированного углерода с наружными медно-титановыми слоями с аналогичными слоями обечаек 9.

Перед сборкой и сваркой углерод-углеродных полуколец 11 на поверхность сварной зоны наносят форсункой 30 (Фиг.23) полимерное связующее. Собирают (приклеивают) полукольца 11 к поверхности сварной зоны и перемещают оболочку 8 в устройство (Фиг.24, 25).

С помощью инфракрасных излучателей 4 производят нагрев полимерного связующего с одновременным его вакуумированием и карбонизацией под напряжением с помощью накатного ролика 3.

Производят заполнение зазоров полимерным связующим газодинамической форсункой 6, с помощью инфракрасных излучателей 4 и накатного ролика 3 карбонизируют полимерное связующее и сварочной головкой 5 графитизируют карбонизированное полимерное связующее в зазоре.

В процессе карбонизации и графитации полимерного связующего в рабочем объеме устройства (Фиг.24, 25) поддерживают заданное разрежение (вакуум).

С помощью плазменного напылителя 7 формируют наружный поверхностный слой карбонитридных соединений титана и кремния.

Перемещают оболочку 8 в устройство (Фиг.23), наносят слой полимерного связующего, укладывают (приклеивают) полукольца 12 из пористого карбонизированного углерода с поверхностным титановомедным слоем и перемещают оболочку в устройство (Фиг.24, 25).

В устройстве (Фиг.24, 25) производят заварку зазоров смежных медно-титановых слоев и перемещают полуфабрикат обечайкой 8 в устройство (Фиг.23).

Наносят слой полимерного связующего, укладывают (приклеивают) углерод-углеродные полукольца и перемещают полуфабрикат оболочки 8 в устройство (Фиг.24, 25).

Производят карбонизацию под напряжением полимерного связующего контактирующих поверхностей полуколец 11, формирование в зазоре слоев карбонитридных соединений титана и кремния, углерод-углеродного слоя.

При формировании сварного соединения обечайки 9, усеченной полусферы 10 оболочки 8, сварную зону оболочки 8 перемещают в зону обслуживания накатного ролика 3.

Замену накатного ролика 4 осуществляют следующим образом: вводят разъемную муфту 23 в зацепление, включают привод 21 и выводят накатной ролик 3 с помощью фиксирующих направляющих 22 в зону замены накатного ролика 3, открывают технологический люк 24 и производят замену накатного ролика 3.

Способ изготовления многослойной полуобечайки, состоящей из усеченной полусферы, цилиндрической обечайки, обечайки в виде сопла типа Ловаля или Вентури и многослойного КМ с наружными внутренними слоями карбонитридных соединений титана и кремния, промежуточными пористыми слоями карбонизированного углерода и медно-титановыми слоями, включает:

- формирование на разъемной оправке углерод-углеродного карбонизированного слоя с титановым герметичным покрытием в виде сопла Ловаля или сопла Вентури (Фиг.2, 4, 13);

- графитацию карбонизированного связующего углерод-углеродного слоя и высокотемпературное азотирование титанового покрытия (Фиг.6, 17);

- плазменное скоростное напыление на наружную поверхность полуфабриката карбидов кремния и кремния в среде азота (Фиг.17);

- центробежное литье расплава кремния и карбидов кремния на внутреннюю поверхность полуфабриката с последующим высокотемпературным азотированием (Фиг.7, 6, 21, 22);

- нанесение на наружную поверхность полуфабриката полимерного связующего, сборка (надевание) цилиндрических и конусных обечаек из карбонизированного пористого углерода с наружными медно-титановыми слоями, герметичная сварка наружных внешних и смежных медно-титановых слоев, карбонизация полимерного связующего под напряжением (Фиг.2, 4, 13, 24, 25);

- нанесение на наружную поверхность полуфабриката полимерного связующего, сборка (надевание) цилиндрических и конусных обечаек из углерод-углеродного КМ с наружными слоями карбонитридных соединений титана и кремния, карбонизация полимерного связующего, плазменная сварка с формированием углерод-углеродного слоя, наружных слоев карбонитридных соединений титана и кремния в сварной зоне смежных обечаек (Фиг.2, 4, 13, 24, 25, 27);

- нанесение на наружную поверхность полуфабриката полимерного связующего, сборка (надевание) обечаек из карбонизированного пористого углерода с наружными медно-титановыми слоями, карбонизация полимерного связующего, сварка внешних смежных медно-титановых слоев (Фиг.2, 4, 13, 24, 25);

- нанесение на наружную поверхность полуфабриката полимерного связующего, сборка (надевание) обечаек цилиндрических и конусных обечаек из углерод-углеродного КМ с наружными слоями карбонитридных соединений титана и кремния, карбонизация полимерного связующего, плазменная сварка с формированием углерод-углеродного слоя, наружных слоев карбонитридных соединений титана и кремния в сварной зоне смежных обечаек (Фиг.2, 4, 13, 24, 25, 26, 27). Аналогичным образом ведут формирование многослойной усеченной полусферы из углерод-углеродного КМ с наружными и внутренними слоями карбонитридных соединений титана и кремния, промежуточными внутренними слоями карбонизированного пористого углерода с медно-титановыми поверхностными слоями и последующей сваркой цилиндрической части полуфабриката и усеченной полусферы (Фиг.2, 5, 13, 24, 25, 26, 27).

Устройство (фиг.7, 8) включает камеру 1 центробежного литья расплава на внутреннюю поверхность полуфабриката 10, печь-ковш 11, дозатор-вакууматор 12, литниковую систему 13.

Камера 1 центробежного литья включает обоймы 2 фиксации обрабатываемого полуфабриката 10, привод 3 вращения фиксирующей обоймы 2, нагреватель 4 системы подогрева корпуса полуфабриката 10, емкость 5 для слива избыточного расплава, приводы 6 горизонтального и вертикального перемещения камеры 1.

Печь-ковш включает вакуумноплотный загрузочный затвор 14, нагреватель 35, обогреваемый канал-отверстие 15 со стопором 16, посадочное кольцо-основание 17, патрубок с вентилями 18,19 для вакуумирования и напуска инертного газа.

Дозатор-вакууматор 12 включает посадочное кольцо 21 с герметичным уплотнителем 22, промежуточную камеру 20 с патрубками, вакуумным затвором 50 и вентилем 51 для вакуумирования и напуска инертного газа, корпус тигеля 23, заливочную горловину 25 с вакуумногазоплотным затвором 26, наклонное днище 24 тигеля 23 с щелевым плоским канал-отверстием 27 и отверстием 28 в основании наклонной части днища 24, перекрываемые стопором 29, патрубок с вентилями 33, 34 для подвода газовой дегазирующей смеси, трубопровод 30 высокого давления с вакуумным затвором 31 и вентилем 32 для вакуумирования и напуска инертного газа, нагреватель 35.

Литниковая система 13 выполнена из композиционного углерод-углеродного материала 36 (фиг.8) и включает плоский канал-отверстие 27 с внутренним рабочим слоем карбонитридных соединений титана.

Кроме того, углерод-углеродная часть литниковой системы 13 заключена (фиг.7, 8) в обогреваемый нагревателем 35 теплоизолированный 37 и водоохлаждаемый корпус 38, имеющий патрубок с затвором 39, вентиль 40 для вакуумирования и заполнения системы инертным газом.

Литниковая система 13 (фиг.7) включает узел 8 сочленения, позволяющий изменять угол наклона выходного канала 7 литниковой системы 13 с помощью привода 9.

Литниковая система 13 (фиг.8) включает узел замораживания жидкого потока металла и состоит из металлического корпуса-рубашки 41 и патрубков с вентилями 42, (фиг.7, 8) 43 для подвода газожидкостной среды на основе жидкого азота и отвода газообразного азота.

На выходе плоский канал-отверстие 27 сообщается боковыми каналами через патрубки с вентилями 44 для подачи в пристеночный слой (стенка - жидкий расплав) контролируемой газовой среды для стабилизации плоского потока жидкого металла.

Устройство работает следующим образом (фиг.7, 8, 21).

Жидкий расплав кремния и карбидов кремния заливают в печь-ковш 11, закрывают затвор 14, вакуумируют рабочий объем печи-ковша 11 через патрубок и вакуумный затвор 18, по достижению заданного разрежения включают нагреватель 35 и нагревают жидкий расплав до заданной температуры. По достижению расплавом необходимой температуры перекрывают вакуумный затвор 18, открывают вентиль 19 и заполняют свободный объем печи-ковша 11 инертным газом.

Перемещают и устанавливают печь-ковш 11 посадочным кольцом-основанием 17 на уплотнение 22 посадочного кольца 21 дозатор-вакууматора.

Открывают затворы 50, 26 и вакуумируют дозатор-вакууматор 12 до заданного разрежения. Производят замораживание литникового канала, для чего (фиг.7, 8) в корпус-рубашку 41 через вентиля 42 подводят газожидкостную среду на основе жидкого азота и отводят газообразный азот через вентиля 43, предварительно отвакуумировав и заполнив инертным газом внутренний нерабочий объем литниковой системы 13. Открывают стопор 16 канала-отверстия 15, печи-ковша 11 и заполняют тигель23 дозатора-вакууматора 12 жидким расплавом.

Закрывают канал-отверстие 15 стопором 16, открывают затвор 31, закрывают затвор 26, включают нагреватель 35, открывают вентили-натекатели 33, 34 и через трубопровод 30 производят дегазацию жидкого металла в дозаторе-вакууматоре 12.

Загружают в камеру 1 (фиг.7) центробежного литья полуфабрикат 10 и фиксируют его в обоймах 2, подстыковывают камеру 1 к камере дозатора-вакуматора 12, устанавливают подвижный канал-лоток 7 на заданный угол к внутренней наружной поверхности полуфабриката 10 с помощью привода 9 узла сочленения 8, герметизируют стыковочный разъем камер 1, 12, включают приводы 3 синхронного вращения, открывают вакуумные затворы 51, 56 и вакуумируют камеры 1, 12 до заданного разрежения, закрывают вакуумные затворы 54, 56, открывают вентили 55, 57 и заполняют камеры 1, 12 инертным газом, включают нагреватель 4 подогрева наружной поверхности полуфабриката 10.

По завершению процесса дегазации жидкого металла в дозаторе-вакууматоре 12 закрывают затвор 31, включают нагреватели 35 литниковой системы, закрывают вентили 42 подачи замораживающей среды (фиг.8), открывают вентиль 44 подачи стабилизирующей газовой смеси, открывают вентиль 32 и над поверхностью жидкого расплава в дозаторе-вакууматоре 12 создают избыточное давление инертного газа.

Жидкий расплав через разогретый плоский канал-отверстие 27 литниковой системы 13 попадает на внутреннюю поверхность полуфабриката 10. Неиспользованные остатки жидкого расплава стекают в емкость 5.

По завершению процесса формирования поверхностного слоя на основе карбидов кремния и кремния снимают избыточное давление в дозаторе-вакууматоре 12 и в корпус-рубашку 41 (фиг.7, 8) подают газожидкостную среду на основе жидкого азота, отключают подачу стабилизирующей газовой среды, включают приводы 6, отстыковывают камеру 1 и выгружают полуфабрикат 10.

По сравнению с известными аналогами предложенные композиционные материалы и способы изготовления изделий типа обечайки, усеченной полусферы, полуоболочки позволяют получить более высокий уровень удельной прочности, жаропрочности, жаростойкости, теплостойкости, точности геометрических параметров и других показателей, а предлагаемые устройства для осуществления заявленных способов потребуют значительно меньших капитальных вложений и затрат.

Изобретение относится к технологии создания композиционных материалов (КМ) и способам изготовления корпусных элементов авиационно-ракетно-космических изделий. Предложен многослойный КМ, включающий углерод-углеродные слои и/или углерод-металлические слои, соединенные промежуточными пористыми слоями карбонизированного углерода и составляющие соответственно углерод-углеродную и углерод-металлическую части КМ. Каждый из углерод-углеродных слоев (К) с обеих сторон покрыт слоями карбонитридных соединений титана и кремния (Т), а внутренние промежуточные пористые слои карбонизированного углерода (Е) содержат медно-титановые слои (М). Углерод-металлическая часть КМ содержит алюминиево-литиевые (А) и магниево-литиевые слои (B, C, F), упрочненные углеродным волокном (D), внутренние пористые слои карбонизированного углерода с медно-титановыми поверхностными слоями, нагреваемые или охлаждаемые инертным газом с использованием плазменного нагрева или газожидкостной среды на основе инертного газа. Предложены также способы и устройства для изготовления обечайки, усеченной полусферы, оболочки и полуоболочки из заявленных КМ. Техническим результатом является достижение высоких показателей удельной прочности, сопротивления хрупкому разрушению, жаростойкости, эрозионной стойкости, высокой отражающей и поглощающей способности КМ, что приведет к существенному снижению массы, повышению сопротивления тепловому и метеоритному воздействиям, увеличению надежности авиационно-космических изделий. 7 н. и 14 з.п. ф-лы, 2 табл., 27 ил.

1. Композиционные многослойные углерод-углеродный и углерод-металлический материал, углерод-углеродный или углерод-металлический материалы, включающие углерод-углеродную часть с наружным внешним слоем карбонитридных соединений титана, промежуточный пористый слой карбонизированного углерода и углерод-металлическую часть с наружными слоями из алюминиево-литиевого сплава, внутренними слоями из магниево-литиевых сплавов, упрочненную углеродным волокном, отличающиеся тем, что наружный слой карбонитридных соединений титана покрыт слоем карбонитридных соединений кремния, углерод-углеродная часть содержит внутренние слои карбонитридных соединений титана и кремния, внутренние промежуточные слои пористого карбонизированного углерода с поверхностными медно-титановыми слоями, углерод-металлическая часть содержит наружные алюминиево-литиевые слои и внутренние магниево-литиевые слои, упрочненные углеродным волокном, и промежуточные пористые слои карбонизированного углерода с поверхностными медно-титановыми слоями.

2. Композиционный материал по п.1, отличающийся тем, что в процессе эксплуатации углерод-углеродная часть охлаждается газожидкостным потоком на основе инертного газа и углерод-металлическая часть охлаждается или нагревается инертным газом через промежуточные пористые слои карбонизированного углерода.

3. Композиционный многослойный углерод-углеродный и углерод-металлический материал по п.1, отличающийся тем, что слои располагаются в следующей последовательности: наружный углерод-углеродный слой с поверхностными слоями карбонитридных соединений титана и кремния, промежуточный пористый слой карбонизированного углерода с поверхностными медно-титановыми слоями, углерод-углеродный слой с поверхностными слоями карбонитридных соединений титана и кремния, промежуточный пористый слой карбонизированного углерода с поверхностными медно-титановыми слоями, углерод-металлический слой с поверхностными алюминиево-литиевыми слоями и внутренними магниево-литиевыми слоями, упрочненными углеродным волокном, промежуточный пористый слой карбонизированного углерода с поверхностными медно-титановыми слоями, углерод-металлический слой с поверхностными алюминиево-литиевыми слоями и внутренними магниево-литиевыми слоями, упрочненными углеродным волокном, промежуточный пористый слой карбонизированного углерода с поверхностными медно-титановыми слоями, углерод-металлический слой с поверхностными алюминиево-литиевыми слоями и внутренними магниево-литиевыми слоями, упрочненными углеродным волокном.

4. Композиционные материалы по п.1, отличающиеся тем, что количество слоев и толщину композиционного материала определяют из условия заданных эксплуатационных характеристик.

5. Композиционные материалы по п.1, отличающиеся тем, что дополнительно включают медно-серебряно-титановые слои.

6. Композиционные материалы по п.1, отличающиеся тем, что дополнительно включают серебряно-титановые слои.

7. Композиционные углерод-углеродный или углерод-металлический материалы по п.1, отличающиеся тем, что углерод-углеродную часть с наружными и внутренними слоями карбонитридных соединений титана и кремния, внутренними промежуточными пористыми слоями карбонизированного углерода с поверхностными медно-титановыми слоями, охлаждаемыми газожидкостным потоком на основе инертного газа, а также углерод-металлическую часть с наружными алюминиево-литиевыми и внутренними магниево-литиевыми слоями, упрочненными углеродным волокном, и промежуточными пористыми слоями карбонизированного углерода с поверхностными медно-титановыми слоями, охлаждаемыми или нагреваемыми инертным газом, используют самостоятельно в конструкциях изделий.

8. Композиционный углерод-углеродный материал по п.1, отличающийся тем, что слои располагают в следующей последовательности: углерод-углеродный слой с поверхностными слоями карбонитридных соединений титана и кремния, пористый слой карбонизированного углерода с поверхностными медно-титановыми слоями, углерод-углеродный слой с поверхностными слоями карбонитридных соединений титана и кремния, промежуточный пористый слой карбонизированного углерода с поверхностными медно-титановыми слоями, углерод-углеродный слой с поверхностными слоями карбонитридных соединений титана и кремния.

9. Композиционный углерод-металлический материал по п.1, отличающийся тем, что слои располагают в следующей последовательности: алюминиево-литиевый слой, магниево-литиевые слои, упрочненные углеродным волокном, алюминиево-литиевый слой, промежуточный пористый слой карбонизированного углерода с поверхностными медно-титановыми слоями, алюминиево-литиевый слой, магниево-литиевые слои, упрочненные углеродным волокном, алюминиево-литиевый слой, промежуточный пористый слой карбонизированного углерода с поверхностными медно-титановыми слоями, алюминиево-литиевый слой, магниево-литиевые слои, упрочненные углеродным волокном, алюминиево-литиевый слой.

10. Способ формирования и изготовления многослойной точной заготовки обечайки или усеченной полусферы из углерод-углеродного композиционного материала по п.1 или 8 с наружными и внутренними слоями карбонитридных соединений титана и кремния, а также промежуточными пористыми слоями карбонизированного углерода с поверхностными медно-титановыми слоями, включающий сборку, пропитку, прессование, карбонизацию, графитацию и высокотемпературное азотирование наружного титанового слоя, отличающийся тем, что формируют точную заготовку обечайки или усеченной полусферы с наружными титановыми и внутренним углерод-углеродным слоями, высокотемпературным азотированием формируют наружные внешние слои карбонитридных соединений титана и скоростным плазменным напылением в среде азота слои карбонитридных соединений кремния, формируют точную заготовку обечайки или усеченной полусферы с пористым слоем карбонизированного углерода и поверхностными медно-титановыми слоями путем карбонизации полимерного связующего вакуумированием и искусственным натеканием инертного газа, а также скоростным плазменным напылением поверхностных слоев меди, последовательно собирают многослойную точную заготовку из обечаек или усеченных полусфер, заполняют зазоры полимерным связующим и карбонизируют его.

11. Способ по п.10, отличающийся тем, что формируют скоростной плазменный поток путем подачи исходного материала после критического сечения сопла в следующей последовательности: порошок карбидов кремния, порошок кремния.

12. Способ формирования и изготовления многослойной точной заготовки обечайки или усеченной полусферы из углерод-металлического композиционного материала с алюминиево-магниево-литиевыми слоями, упрочненными углеродным волокном, а также промежуточными пористыми слоями карбонизированного углерода с поверхностными медно-титановыми слоями, включающий сборку, пропитку, прессование, диффузионную сварку, отличающийся тем, что формируют обечайку или усеченную полусферу из алюминиево-магниевых-литиевых сплавов, упрочненных углеродным волокном, формируют обечайку или усеченную полусферу с пористым слоем карбонизированного углерода и поверхностными медно-титановыми слоями, последовательно собирают многослойную точную заготовку обечаек или усеченных полусфер, заполняют зазоры литием и производят диффузионную сварку.

13. Способ по п.12, отличающийся тем, что на наружной внутренней металлической поверхности многослойной точной заготовки обечайки или усеченной полусферы формируют бобышки, выступы, фитинги и др. элементы путем выдавливания металла в углубления на наружной рабочей поверхности оправки или штампа в процессе диффузионной сварки слоев металла в условиях сверхпластичного состояния.

14. Способ формирования и сборки корпуса типа оболочки, состоящей из многослойных обечаек, усеченных полусфер из углерод-углеродного и углерод-металлического композиционного материала, пористого карбонизированного углерода с поверхностными медно-титановыми слоями, а также шпангоутов из углерод-металлического композиционного материала, включающий сварку металлических частей, нанесение на поверхность сварной зоны полимерного связующего, укладку полуколец из углерод-углеродного композиционного материала, заполнение зазоров полимерным связующим, карбонизацию, графитацию связующего с одновременным формированием наружного слоя карбонитридных соединений титана, отличающийся тем, что формирование и сборку корпуса типа оболочки осуществляют в следующей последовательности: плазменное напыление на наружную поверхность шпангоута лития, сборка, сварка смежных обечаек, усеченных полусфер по наружному внутреннему слою и приварка шпангоутов, плазменное напыление на поверхность сварной зоны лития, укладка полуколец из пористого карбонизированного углерода с поверхностными медно-титановыми слоями, диффузионная сварка контактирующих поверхностей и заварка наружных металлических зазоров, плазменное напыление лития, укладка полуколец из углерод-металлического композиционного материала, диффузионная сварка контактирующих поверхностей и заварка зазоров, плазменное напыление лития, укладка полуколец из пористого углерода с поверхностными медно-титановыми слоями, диффузионная сварка контактирующих поверхностей и заварка наружных металлических зазоров, газодинамическое напыление полимерного связующего, укладка углерод-углеродных полуколец с поверхностными слоями карбонитридных соединений титана и кремния, карбонизация под напряжением полимерного связующего, формирование в зазоре плазменным напылением внутреннего слоя карбонитридных соединений титана и кремния, формирование в зазоре углерод-углеродного слоя путем газодинамического напыления полимерного связующего, укладка углеродного волокна с последующей карбонизацией и графитацией плазменным нагревом полимерного связующего, формирование в зазоре плазменным напылением наружного слоя карбонитридных соединений титана и кремния, газодинамическое напыление полимерного связующего, укладка полуколец из пористого углерода с поверхностными медно-титановыми слоями, карбонизация под напряжением полимерного связующего, сварка медно-титановых наружных и смежных слоев, газодинамическое напыление полимерного связующего, укладка углерод-углеродных полуколец с поверхностными слоями карбонитридных соединений титана и кремния, карбонизация под напряжением полимерного связующего, формирование в зазоре плазменным напылением внутреннего слоя карбонитридных соединений титана и кремния, формирование в зазоре углерод-углеродного слоя путем газодинамического напыления полимерного связующего, укладка углеродного волокна с последующей карбонизацией и графитацией плазменным нагревом полимерного связующего, формирование в зазоре плазменным напылением наружного слоя карбонитридных соединений титана и кремния.

15. Способ по п.14, отличающийся тем, что каждые следующие полукольца-слои перекрывают стыковые зазоры предыдущих полуколец-слоев с аналогичными слоями композиционного материла смежных обечаек или обечайки с усеченной полусферой.

16. Способ формирования и сборки корпуса типа полуоболочки, состоящей из усеченной полусферы, шпангоута, цилиндрической обечайки и обечайки в виде сопла из многослойного углерод-углеродного композиционного материала и наружных и внутренних слоев карбонитридных соединений титана и кремния, внутренних слоев пористого карбонизированного углерода с поверхностными медно-титановыми слоями, включающий формирование обечайки и усеченной полусферы из углерод-углеродного композиционного материала с поверхностным наружным слоем карбонитридных соединений титана, отличающийся тем, что формируют на разъемной оправке углерод-углеродный слой с титановым герметичным покрытием в виде сопряженных цилиндрической обечайки и обечайки в виде сопла с последующим высокотемпературным азотированием титанового покрытия и плазменным скоростным напылением карбидов кремния и кремния в среде азота на наружную поверхность точной заготовки, а также формируют внутренний поверхностный слой карбонитридных соединений кремния центробежным литьем расплава кремния и карбидов на внутреннюю наружную поверхность точной заготовки с последующим высокотемпературным азотированием кремния, далее на наружную поверхность сформированной точной заготовки газодинамическим напылением наносят слой полимерного связующего, надевают цилиндрические, конусные обечайки и полукольца из пористого карбонизированного углерода с поверхностным медно-титановым покрытием, проводят карбонизацию полимерного связующего и сварку наружных и смежных медно-титановых слоев, газодинамическим напылением наносят на наружную поверхность сформированной точной заготовки полимерное связующее, надевают цилиндрические, конусные обечайки и полукольца из углерод-углеродного композиционного материала с поверхностными слоями карбонитридных соединений титана и кремния, проводят карбонизацию полимерного связующего, формируют в зазоре плазменным и газодинамическим напылением слои карбонитридных соединений титана, кремния и углерод-углеродный слой, газодинамическим напылением наносят на наружную поверхность сформированной точной заготовки полимерное связующее, надевают цилиндрические, конусные обечайки и полукольца из пористого карбонизированного углерода с поверхностными медно-титановыми слоями, проводят карбонизацию полимерного связующего и сварку наружных и смежных медно-титановых слоев, газодинамическим напылением на наружную поверхность сформированной точной заготовки наносят полимерное связующее, надевают цилиндрические, конусные обечайки и полукольца из углерод-углеродного композиционного материала с поверхностными слоями карбонитридных соединений титана и кремния, проводят карбонизацию полимерного связующего, формируют в зазоре плазменным и газодинамическим напылением слои карбонитридных соединений титана, кремния и углерод-углеродный слой, наносят на наружную поверхность шпангоута полимерное связующее, собирают на шпангоуте усеченную полусферу, цилиндрическую обечайку и обечайку в виде сопла, формируют в зазоре слои крабонитридных соединений титана, кремния и углерод-углеродный слой, наносят на поверхность сварной зоны полимерное связующее, укладывают полукольца из пористого углерода с наружными поверхностными медно-титановыми слоями, карбонизируют полимерное связующее, сваривают наружные поверхностные медно-титановые слои, наносят на наружную поверхность сварного шва полимерное связующее, укладывают полукольца из углерод-углеродного композиционного материала с поверхностными слоями карбонитридных соединений титана и кремния, карбонизируют полимерное связующее, формируют в зазоре слои крабонитридных соединений титана, кремния и углерод-углеродный слой, наносят полимерное связующее, укладывают полукольца из пористого углерода с наружными поверхностными медно-титановыми слоями, карбонизируют полимерное связующее, сваривают поверхностные медно-титановые слои, наносят полимерное связующее, укладывают полукольца из углерод-углеродного композиционного материала с поверхностными слоями карбонитридных соединений титана и кремния, карбонизируют полимерное связующее, формируют в зазоре слои крабонитридных соединений титана, кремния и углерод-углеродный слой.

17. Устройство для сборки оболочки, полуоболочки из углерод-металлического и углерод-углеродного или углерод-углеродного и углерод-металлического композиционных материалов, включающее пресс, герметичную камеру, систему вакуумирования, манипулятор сварки, механизм перемещения полуфабриката, отличающееся тем, что оно содержит инфракрасные нагреватели-излучатели, скоростные газодинамические и плазменные напылители, винтовой пресс с заданной скоростью нагружения и перемещения траверсы с накатным роликом, механизм вращения полуфабриката оболочки, механизм замены накатного ролика.

18. Устройство по п.17, отличающееся тем, что механизм замены накатного ролика содержит винтовую траверсу, привод с разъемной муфтой, фиксирующие направляющие накатного ролика, технологический люк с герметичной крышкой, герметичные уплотнения вала траверсы.

19. Устройство по п.17, отличающееся тем, что механизм вращения и перемещения полуфабриката оболочки содержит ролики с приводами горизонтального перемещения и вращения, герметичные уплотнения валов приводов.

20. Устройство по п.17, отличающееся тем, что ролики для вращения и перемещения полуфабриката оболочки имеют на рабочей поверхности покрытие, исключающее повреждение поверхности оболочки.

21. Устройство для центробежного литья расплава кремния и карбидов кремния, включающее печь-ковш, вакуумный затвор, промежуточную камеру с нагревателем, дозатор-вакууматор, литниковый канал с системой замораживания жидкого металла, отличающееся тем, что содержит автономную подвижную камеру центробежного литья, приводы горизонтального и вертикального перемещения камеры, системы вакуумирования и напуска инертного газа, систему подогрева полуфабриката изделия, узел подвижного сочленения выходной части литникового канала с механизмом изменения угла наклона.

| RU 2002132948 A, 27.06.2004 | |||

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ДЕТАЛЕЙ ТИПА ОБЕЧАЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171311C1 |

| JP 6009269 A, 18.01.1994 | |||

| JP 59050870 A, 24.03.1984 | |||

| Фотоэлектрический датчик контроля высева семян | 1982 |

|

SU1041056A1 |

Авторы

Даты

2011-06-20—Публикация

2007-07-25—Подача