Изобретение относится к способу изготовления шины для колес транспортного средства, содержащему следующие операции: формирование каркасной структуры, имеющей по меньшей мере один слой каркаса с оконечными зонами, входящими в зацепление с соответствующими кольцевыми армирующими структурами, которые разнесены в осевом направлении друг от друга; укладку ленточной структуры в положении по окружности снаружи каркасной структуры; укладку протекторного браслета в положении по окружности снаружи ленточной структуры и по меньшей мере одной пары боковин в противоположных в боковом направлении положениях на каркасную структуру.

Настоящее изобретение также относится к шине для колес транспортного средства, которая может быть получена указанным выше способом, содержащей каркасную структуру, имеющую по меньшей мере один слой каркаса с оконечными зонами, входящими в зацепление с соответствующими кольцевыми армирующими структурами, разнесенными друг от друга в осевом направлении; ленточную структуру, уложенную в положении по окружности снаружи каркасной структуры; протекторный браслет, наложенный в положении по окружности снаружи ленточной структуры; по меньшей мере одну пару боковин, наложенных в противоположных положениях в боковом направлении на структуру каркаса.

Изобретение также относится к колесу, содержащему монтажный обод, снабженный посадочными полками, образованными поверхностями в форме усеченного конуса, сходящимися в направлении оси вращения колеса, отходя от его экваториальной плоскости, и шину, полученную способом, соответствующим изобретению, снабженную бортами, предназначенными для точной посадки в указанные выше посадочные полки.

Изготовление шин для колес транспортных средств включает получение каркасной структуры, по существу составленной из одного или более слоев каркаса, имеющих по существу тороидальную конфигурацию и имеющих противоположные в боковом направлении кромки, входящие в зацепление с соответствующими кольцевыми армирующими структурами, каждая из которых обычно содержит нерастяжимую по окружности металлическую кольцевую вставку, обычно называемую сердечником борта шины, и наполнительный элемент, выполненный из эластомерного материала и комбинированный с сердечником борта в радиально-наружном положении.

Каркасная структура имеет уложенную на нее по окружности в наружном положении ленточную структуру, содержащую один или более слоев ленты, сформированных в форме замкнутого кольца, которые по существу выполнены из текстильного или металлического корда, и пригодным образом ориентированы относительно друг друга и относительно кордов, принадлежащих к соседним слоям каркаса.

Затем по окружности в наружном положении относительно ленточной структуры накладывают протекторный браслет, который обычно состоит из полосы эластомерного материала пригодной толщины.

Следует отметить, что в настоящем описании под термином "эластомерный материал" подразумевается резиновая смесь во всей ее полноте, то есть состав, сформированный из по меньшей мере одного полимерного основания, пригодным образом соединенного с усиливающими наполнителями и/или технологическими присадками различных типов.

Наконец, пару боковин накладывают на противоположные стороны изготовляемой шины, причем каждая из боковин накрывает боковую часть шины, расположенную между так называемой плечевой зоной, находящейся вблизи соответствующей боковой кромки протекторного браслета, и так называемым бортом, находящимся в соответствующей посадочной полке обода колеса.

Традиционные способы изготовления шины по существу предусматривают изготовление сначала перечисленных выше компонентов шины отдельно друг от друга, которые затем должны собираться в ходе операции изготовления шины.

Также были предложены способы изготовления, согласно которым вместо практики производства полуфабрикатов часть всех компонентов каркасной структуры изготовляют непосредственно в ходе операций производства шины.

Например, патент США 5453140 описывает способ и устройство, обеспечивающие формирование слоя каркаса посредством укладки на тороидальное основание, конфигурированное так, чтобы оно соответствовало форме шины, множества секций корда, располагаемых по окружности рядом друг с другом и последовательно получаемых отрезанием отдельного корда, подаваемого с бобины.

Для получения кольцевых армирующих структур также известен способ, согласно которому вблизи каждого борта шины располагают противоположные концы отдельных кордов, формирующих слой каркаса, с чередующейся последовательностью в противоположных в осевом направлении положениях относительно кольцевой крепежной вставки, сформированной по существу в форме круглой короны и состоящей из витков металлической проволоки, расположенных концентрическими окружностями, как можно уяснить в патенте ЕР 0664231 и патенте США 5702548.

Однако согласно описанному выше известному уровню техники все корды, формирующие слой или слои каркаса, по существу расположены вдоль нейтральной оси сопротивления изгибанию соответствующего борта. При таких обстоятельствах прочность конструкции бортов должна зависеть от жесткости наполнительных вставок, выполненных из очень твердого эластомерного материала, включенного в структуру борта, на работу которого влияют изменения температуры как вследствие факторов окружающей среды, так и напряжений, вызываемых при нормальной работе.

Заявитель обнаружил, что могут быть достигнуты важные преимущества как с точки зрения упрощения производственного процесса, так и с точки зрения усовершенствования рабочих характеристик шины, если слой или слои каркаса выполнять посредством пригодным образом укладки секций в форме полос на жесткое тороидальное основание, каждая из которых содержит множество параллельных друг другу кордов, включенных в слой эластомера.

В этой связи заявитель уже разработал различные способы производства, являющиеся объектом соответствующих заявок на европейские патенты.

Например, в заявках на европейский патент ЕР 0928680 и ЕР 928702 описаны способ изготовления и шина соответственно, согласно которым получена каркасная структура посредством изготовления первого и второго слоев каркаса, каждый из которых выполнен из секций в форме полос, последовательно уложенных по окружности рядом друг с другом.

Шины, полученные согласно способу, описанному в этих заявках на патенты, имеют оконечные части секций в форме полос, относящиеся к первому и второму слоям каркаса, расположенным на соответствующих противоположных сторонах относительно кольцевых армирующих структур бортов.

Этот прием в комбинации с соответственно пересекающейся ориентацией секций в форме полос, относящихся к одному и другому слоям, дает значительные преимущества с точки зрения прочности конструкции шины вблизи бортов и боковин.

В заявке на европейский патент ЕР 0976535 на имя заявителя предложено выполнение слоя каркаса, который получен укладкой первой и второй серий секций в форме полос в чередующейся последовательности, при этом секции, принадлежащие первой и второй сериям, заканчиваются на соответствующих противоположных сторонах относительно армирующих структур борта.

Таким образом могут быть достигнуты преимущества с точки зрения прочности конструкции в районах бортов и боковин шины даже при наличии одного слоя каркаса.

Обычно борта шины и, в частности, встроенные в них кольцевые армирующие структуры разрабатывают и конфигурируют таким образом, чтобы они были пригодны для сопряжения с соответствующими кольцевыми посадочными полками, выполненными на ободе, с которым шина должна соединяться, для обеспечения устойчивой связи между этими двумя компонентами колеса.

Более подробно зацепление между каждым бортом и соответствующей кольцевой посадочной полкой обода таково, что борт благодаря давлению в накачанной шине постоянно прижимается к упорному фланцу, выступающему радиально наружу от оси вращения колеса и образующему в осевом направлении наружную кромку обода. По меньшей мере в случае с бескамерными шинами, то есть шинами без внутренних камер каждая кольцевая посадочная полка для введения в контакт с бортом имеет поверхность в форме усеченного конуса, обычно называемую "посадочной полкой обода", имеющую протяженность, сходящуюся в направлении оси вращения и приближающуюся к экваториальной плоскости шины. Каждый борт, который прижимается в осевом направлении в сторону, противоположную экваториальной плоскости, давлением в накачанной шине, с осевой нагрузкой взаимодействует с соответствующей посадочной полкой таким образом, что обеспечивается должное герметичное закупоривание воздуха, содержащегося в шине.

В последнее время предлагались колеса транспортных средств, в которых контактные опорные поверхности бортов шины имеют конфигурацию усеченного конуса со сходящимся продвижением в направлении оси вращения, в сторону, противоположную экваториальной плоскости. Пример такой сборки обод/шина описан в патенте США 5634993.

В варианте, предлагаемом этим патентом, борта шины, которые конфигурированы так, чтобы они сочетались с соответствующими посадочными полками на ободе, имеют кольцевые армирующие структуры, содержащие обычные сердечники борта, вокруг которых в осевом направлении отогнуты оконечные зоны слоя каркаса. Каркасная структура, которая является структурой радиального типа, имеет общий профиль поперечного сечения с постоянным направлением изгиба, касательная которого вблизи сердечников борта по существу параллельна экваториальной плоскости.

Документ WO 95/23073 описывает шину с бортами, которые особенно пригодны для использования на ободах с посадочными полками в форме усеченного конуса, повернутыми в осевом направлении наружу.

С точки зрения заявителя, технической проблемой, которую необходимо решить относительно этой шины, является модификация ее структуры для облегчения процесса ее производства. Фактически в этой шине каждая оконечная зона слоя каркаса отогнута в осевом направлении снаружи внутрь вокруг кольцевой вставки, выполненной из твердого эластомерного материала, профиль поперечного сечения которой по существу имеет форму клина, сторона основания которого параллельна посадочной полке обода.

В районе, близком к вершине клина, оконечная зона слоя проходит все еще в осевом направлении внутрь, вокруг сердечника борта, имеющего по существу круглый профиль поперечного сечения. Наполнительные элементы из мягкой резины расположены в районах, окружающих кольцевую вставку в форме клина и сердечник борта таким образом, что следуя натяжению, производимому вдоль протяженности слоя каркаса под действием давления в накачанной шине, сердечник борта стремится смещаться в осевом направлении наружу борта и, следовательно, воздействует на наклонную поверхность вставки в форме клина таким образом, что увеличивается контактное давление борта на посадочную полку обода.

Этот же заявитель также предложил шину, являющуюся объектом заявки на европейский патент ЕР 0922592, которая имеет борта, пригодные для устойчивого крепления в соответствующих полках обода с посадочными полками в форме усеченного конуса, направленными по оси наружу.

Согласно настоящему изобретению, было обнаружено, что операции производства шин с бортами, пригодными для использования на ободах с полками в форме усеченного конуса, направленными по оси наружу, могут быть значительно упрощены, если борт шины снабжать кольцевой армирующей структурой, имеющей предпочтительно профиль поперечного сечения по существу в форме буквы "L" с радиально-наружной ветвью, составляющей единое целое со слоем или слоями каркаса, и радиально-внутренней ветвью, по существу параллельной полке обода и предназначенной для воздействия давлением на последнюю в результате давления, передаваемого слою или слоям каркаса.

Заявитель реально представляет себе, что такая шина может изготовляться пригодным образом посредством наложения ее компонентов по существу в радиальном направлении относительно оси вращения и/или по касательной относительно круговой протяженности самой шины, по существу без движений в осевом направлении, согласно способам, описанным в указанных выше заявках на европейские патенты ЕР 0928680 и ЕР 0928702, а также 98830472.1 на имя самого заявителя, до сих пор не опубликованных.

Способ изготовления шины для колес транспортного средства, согласно изобретению, заключается в том, что выполняют каркасную структуру, имеющую по меньшей мере один слой каркаса с оконечными зонами, входящими в зацепление с соответствующими кольцевыми армирующими структурами, разнесенными друг от друга в осевом направлении, укладывают ленточную структуру на наружную поверхность каркасной структуры по ее окружности, укладывают протекторный браслет на наружную поверхность ленточной структуры по ее окружности, по меньшей мере одну пару боковин, расположенных в боковых противоположных положениях на каркасной структуре, укладывают на по меньшей мере одну нерастяжимую по окружности кольцевую крепежную вставку, и укладывают по меньшей мере один элемент жесткости напротив по меньшей мере одной оконечной зоны слоя каркаса, способ характеризуется тем, что изготовление каркасной структуры содержит следующие операции укладывают по меньшей мере одну первую часть по меньшей мере одного слоя каркаса, распределенную по окружности, на тороидальном основании, конфигурация которого совпадает с конфигурацией протяженности внутренней поверхности шины, при этом первая часть каркаса выполнена с внутренними оконечными зонами по меньшей мере одного слоя каркаса, расположенными в осевом направлении и которые взаимно разнесены, причем каждая из оконечных зон выполнена с оконечной частью, проходящей в противоположную от экваториальной плоскости (Х-Х) шины сторону, при этом кольцевая крепежная вставка уложена с радиальным наложением на оконечную часть по меньшей мере одной из внутренних в осевом направлении оконечных зон, и имеет профиль поперечного сечения плоской формы, проходящий в осевом направлении в противоположную от соответствующей внутренней оконечной зоны и от экваториальной плоскости (Х-Х) шины сторону, указанный элемент жесткости имеет по меньшей мере одну основную часть с профилем поперечного сечения, сужающимся в противоположную от оси вращения сторону, которая расположена по существу во внутреннем в осевом направлении положении относительно кольцевой крепежной вставки.

Целесообразно способ дополнительно содержит операцию укладки по меньшей мере одной второй части по меньшей мере одного слоя каркаса, распределенной по окружности на тороидальном основании и образующей в осевом направлении наружные оконечные зоны по меньшей мере одного слоя каркаса, расположенные в осевом направлении в наружном положении относительно внутренних оконечных зон.

Полезно, чтобы укладку по меньшей мере одной второй части слоя каркаса осуществляли после укладки по меньшей мере одного элемента жесткости таким образом, что по меньшей мере одна из наружных оконечных зон накладывается на соответствующий элемент жесткости на противоположной стороне относительно внутренней оконечной зоны.

Выгодно, чтобы укладку кольцевой крепежной вставки осуществляли намоткой по меньшей мере одного нитевидного элемента концентрическими витками, расположенными рядом в осевом направлении вокруг тороидального основания.

Полезно, чтобы оконечную часть по меньшей мере одной из наружных оконечных зон располагали на удлиненной части соответственного элемента жесткости, проходящей по существу параллельно кольцевой крепежной вставке.

Выгодно, чтобы дополнительно осуществляли укладку по меньшей мере одной дополнительной нерастяжимой по окружности кольцевой вставки, в радиальном направлении наложенной на оконечную часть по меньшей мере одной из наружных оконечных зон, причем указанная дополнительная вставка проходит по существу параллельно кольцевой крепежной вставке.

Целесообразно, чтобы укладку дополнительной кольцевой вставки осуществляли намоткой по меньшей мере одного нитевидного элемента концентрическими витками, расположенными рядом друг с другом в осевом направлении вокруг тороидального основания.

Полезно, чтобы укладку по меньшей мере одной первой части по меньшей мере одного слоя каркаса осуществляли укладкой по меньшей мере одной первой серии удлиненных секций, которые по окружности распределяются на тороидальном основании, причем каждая из удлиненных секций имеет U-образную конфигурацию вокруг профиля поперечного сечения тороидального основания, образуя две боковые части, взаимно разнесенные друг от друга в осевом направлении и несущие внутренние оконечные зоны и коронную часть, проходящую в радиально-наружном положении между боковыми частями.

Выгодно, чтобы укладку по меньшей мере одной второй части по меньшей мере одного слоя каркаса осуществляли укладкой по меньшей мере одной второй серии удлиненных секций, распределенных по окружности на тороидальном основании, причем каждая из удлиненных секций имеет U-образную конфигурацию вокруг профиля поперечного сечения тороидального основания, образуя две боковые части, взаимно разнесенные друг от друга в осевом направлении и несущие наружные оконечные зоны и коронную часть, проходящую в радиально-наружном положении между боковыми частями.

Полезно, чтобы секции первой серии укладывали с шагом по окружности, который больше их ширины, каждую секцию второй серии укладывают их коронной частью в пространство между двумя соседними секциями первой серии для формирования по меньшей мере одного слоя каркаса совместно с упомянутыми последними секциями.

Целесообразно, чтобы укладку элемента жесткости осуществляли перед укладкой кольцевой крепежной вставки.

Полезно, чтобы укладку по меньшей мере одной второй части слоя каркаса осуществляли перед укладкой по меньшей мере одной крепежной вставки.

Выгодно, чтобы по меньшей мере одну крепежную вставку укладывали с радиальным наложением на оконечную часть соответствующей наружной оконечной зоны.

Полезно, чтобы при укладке второй части по меньшей мере одного слоя каркаса одну оконечную часть каждой наружной оконечной зоны располагали на оконечной части соответствующей внутренней оконечной зоны, проходящей в осевом направлении в противоположную от экваториальной плоскости (Х-Х) сторону.

Целесообразно, чтобы способ дополнительно содержал операцию укладки по меньшей мере одной дополнительной нерастяжимой по окружности кольцевой вставки, имеющей плоский профиль поперечного сечения, проходящий в радиальном направлении по внутренней в осевом направлении стенке основной части по меньшей мере одного элемента жесткости.

Полезно, чтобы каждую дополнительную кольцевую вставку укладывали на одну из внутренних оконечных зон перед укладкой соответствующего элемента жесткости.

Выгодно, чтобы укладку каждой дополнительной кольцевой вставки осуществляли намоткой по меньшей мере одного нитевидного элемента концентрическими витками, располагаемыми в радиальном направлении рядом вокруг тороидального основания.

Полезно, чтобы укладку по меньшей мере одной второй части слоя каркаса осуществляли перед укладкой по меньшей мере одного элемента жесткости таким образом, что по меньшей мере одна из наружных оконечных зон укладывается между соответствующей внутренней оконечной зоной и соответствующим элементом жесткости.

Целесообразно, чтобы укладка каркасной структуры содержала следующие операции, при которых последовательно укладывают множество удлиненных секций, предназначенных для формирования по меньшей мере одной первой части по меньшей мере одного слоя каркаса в направлении по окружности на тороидальное основание, конфигурация которого совпадает с конфигурацией внутренней поверхности протяженности шины, причем указанная первая часть образует в осевом направлении внутренние оконечные зоны по меньшей мере одного слоя каркаса, осуществляют намотку по меньшей мере одной нерастяжимой по окружности кольцевой крепежной вставки в направлении по окружности относительно тороидального основания и с наложением в радиальном направлении на оконечную часть каждой из в осевом направлении внутренних оконечных зон, причем указанная вставка имеет профиль поперечного сечения плоской конфигурации, проходящий в осевом направлении в противоположную от соответствующей внутренней оконечной зоны и экваториальной плоскости (Х-Х) шины сторону, укладывают по меньшей мере один элемент жесткости в направлении по окружности относительно тороидального основания на каждую оконечную зону, причем элемент имеет по меньшей мере одну основную часть с профилем поперечного сечения, сужающимся в противоположную от оси вращения сторону, располагаемую по существу во внутреннем в осевом направлении положении относительно кольцевой крепежной вставки, последовательно укладывают множество удлиненных секций, предназначенных для формирования по меньшей мере одной второй части по меньшей мере одного слоя каркаса в направлении по окружности на тороидальное основание, причем указанная вторая часть образует в осевом направлении наружные оконечные зоны по меньшей мере одного слоя каркаса, каждая из которых накладывается на соответствующий элемент жесткости на его противоположную относительно внутренней оконечной зоны сторону.

Выгодно, чтобы способ осуществляли по существу без движений, направленных параллельно оси вращения тороидального основания, и стремились загибать в осевом направлении и вверх оконечную часть по меньшей мере одного слоя каркаса в направлении экваториальной плоскости (Х-Х).

Шина для колес транспортного средства, согласно изобретению, содержит каркасную структуру, имеющую по меньшей мере один слой каркаса, снабженный оконечными зонами, входящими в зацепление с соответствующими кольцевыми армирующими структурами, в осевом направлении разнесенными друг от друга, ленточную структуру, уложенную на каркасную структуру в наружном по окружности положении, протекторный браслет, уложенный на ленточную структуру в наружном по окружности положении, по меньшей мере одну пару боковин, уложенных на каркасную структуру в противоположных боковых положениях, при этом по меньшей мере одна из кольцевых армирующих структур содержит по меньшей мере один элемент жесткости, уложенный на по меньшей мере один слой каркаса, и по меньшей мере одну нерастяжимую по окружности кольцевую крепежную вставку, характеризующаяся тем, что в по меньшей мере одной из кольцевых армирующих структур элемент жесткости, уложенный на по меньшей мере один слой каркаса, имеет по меньшей мере одну основную часть, имеющую профиль поперечного сечения, сужающийся в противоположную от оси вращения сторону, причем кольцевая крепежная вставка имеет профиль поперечного сечения плоской конфигурации, проходящей в осевом направлении в противоположную от основной части элемента жесткости сторону.

Полезно, чтобы каждая кольцевая крепежная вставка проходила в направлении, сходящемся в сторону геометрической оси вращения шины, в противоположную от ее экваториальной плоскости (Х-Х) сторону.

Целесообразно, чтобы кольцевая крепежная вставка и элемент жесткости по существу были жестко связаны друг с другом.

Выгодно, чтобы профиль поперечного сечения каждой кольцевой армирующей структуры имел геометрический центр тяжести (G), расположенный таким образом, что в осевом направлении наружная оконечная кромка кольцевой крепежной вставки отталкивается в направлении оси вращения шины, следуя натяжению, создаваемому вдоль по меньшей мере одного слоя каркаса под воздействием давления накачивания шины.

Полезно, чтобы профиль поперечного сечения каждой кольцевой армирующей структуры имел геометрический центр тяжести (G), расположенный в осевом направлении в наружном положении относительно элемента жесткости и в осевом направлении во внутреннем положении относительно осевого направления наружной оконечной кромки кольцевой крепежной вставки.

Целесообразно, чтобы по меньшей мере один слой каркаса имел первую и вторую части, распределенные по окружности и образующие в осевом направлении внутренние оконечные зоны и в осевом направлении наружные оконечные зоны соответственно.

Полезно, чтобы элемент жесткости был расположен в осевом направлении между соответствующей в осевом направлении внутренней оконечной зоной и соответствующей в осевом направлении наружной оконечной зоной по меньшей мере одного слоя каркаса.

Выгодно, чтобы кольцевая крепежная вставка была уложена на оконечную часть внутренней оконечной зоны, проходящей в осевом направлении в противоположную от экваториальной плоскости (Х-Х) шины сторону.

Предпочтительно, чтобы кольцевая крепежная вставка была уложена в радиальном направлении в наружном положении относительно оконечной части внутренней оконечной зоны.

Полезно, чтобы элемент жесткости содержал по меньшей мере одно кольцевое тело из эластомерного материала.

Полезно, чтобы кольцевое тело имело твердость не ниже 48o по Шору.

Выгодно, чтобы кольцевая крепежная вставка была расположена по существу вблизи внутренней по окружности кромки основной части элемента жесткости.

Полезно, чтобы элемент жесткости имел в радиально- внутреннем положении удлиненную часть, по существу вытянутую параллельно кольцевой крепежной вставке.

Целесообразно, чтобы шина дополнительно содержала по меньшей мере одну дополнительную кольцевую вставку, проходящую параллельно кольцевой крепежной вставке.

Полезно, чтобы дополнительная кольцевая вставка была ууложена на оконечную часть наружной оконечной зоны, проходящей в осевом направлении в противоположную от экваториальной плоскости (Х-Х) шины сторону.

Полезно, чтобы дополнительная кольцевая вставка была уложена в радиально-наружном положении относительно оконечной части наружной оконечной зоны.

Выгодно, чтобы по меньшей мере один слой каркаса содержал по меньшей мере одну первую серию удлиненных секций, распределенных по окружности вокруг оси вращения, каждая из которых имеет U-образную конфигурацию вокруг профиля поперечного сечения каркасной структуры, образуя две боковые части, взаимно разнесенные друг от друга в осевом направлении, и коронную часть, проходящую в радиально-наружном положении между боковыми частями.

Полезно, чтобы по меньшей мере один слой каркаса дополнительно содержал по меньшей мере одну вторую серию удлиненных секций, распределенных по окружности в чередующейся последовательности относительно секций, принадлежащих первой серии, вокруг оси вращения, и каждая из них имеет U-образную конфигурацию вокруг профиля поперечного сечения каркасной структуры, образуя две боковые части, взаимно разнесенные друг от друга в осевом направлении, и коронную часть, проходящую в радиально-наружном положении между боковыми частями, причем на боковых частях секций, принадлежащих первой и второй сериям соответственно, образованы в осевом направлении внутренние оконечные зоны и в осевом направлении наружные оконечные зоны слоя каркаса.

Выгодно, чтобы кольцевая крепежная вставка была уложена на оконечную часть внутренней оконечной зоны, проходящей в осевом направлении в противоположную от экваториальной плоскости (Х-Х) шины сторону.

Полезно, чтобы кольцевая крепежная вставка была уложена в радиально-наружном положении относительно оконечной части наружной оконечной зоны.

Предпочтительно, чтобы оконечная часть наружной оконечной зоны была уложена с наложением в радиальном направлении на оконечную часть внутренней оконечной зоны.

Полезно, чтобы шина дополнительно содержала по меньшей мере одну дополнительную нерастяжимую по окружности кольцевую вставку, имеющую профиль поперечного сечения, проходящий в радиальном направлении на внутренней в осевом направлении стенке основной части элемента жесткости.

Выгодно, чтобы элемент жесткости был расположен в осевом направлении в наружном положении относительно по меньшей мере одного слоя каркаса.

Колесо для транспортных средств, согласно изобретению, содержит монтажный обод, который может соединяться со ступицей транспортного средства, и шину, смонтированную на ободе и содержащую тороидальную каркасную структуру, снабженную коронной частью, соединенной с парой в осевом направлении противоположных боковин, заканчивающихся бортами для зацепления с соответствующими посадочными полками, сформированными на монтажном ободе, причем каркас снабжен по меньшей мере одним армирующим слоем, имеющим оконечные зоны, входящие в зацепление с соответствующими кольцевыми армирующими структурами, разнесенными в осевом направлении друг от друга, при этом радиально-наружная поверхность обода имеет две боковые части, которые предназначены для формирования посадочных полок для зацепления с соответствующими бортами шины, образованные поверхностями в форме усеченного конуса, сходящимися в направлении оси вращения обода, в противоположную от его экваториальной плоскости сторону, и по меньшей мере одну из кольцевых армирующих структур, содержащую по меньшей мере один элемент жесткости, уложенный на по меньшей мере один слой каркаса, характеризующееся тем, что один элемент жесткости имеет по меньшей мере одну основную часть с профилем поперечного сечения, сужающимся в противоположную от оси вращения шины сторону, и по меньшей мере одну нерастяжимую по окружности кольцевую крепежную вставку, сформированную намоткой по меньшей мере одного непрерывного нитевидного элемента соосными витками, причем по меньшей мере одна из посадочных полок сама по себе формирует выступ, достаточно высокий для предотвращения демонтажа соответствующего борта шины.

Полезно, чтобы кольцевая крепежная вставка имела профиль поперечного сечения плоской формы, проходящий в осевом направлении в противоположную от основной части элемента жесткости сторону, при этом по меньшей мере одна из посадочных полок была ограничена в осевом направлении изнутри выступом для предотвращения случайного демонтажа борта с диаметром, не меньше радиально-наружного диаметра самого внутреннего в осевом направлении витка кольцевой крепежной вставки.

Целесообразно, чтобы кольцевая крепежная вставка имела профиль поперечного сечения радиально концентрических витков, проходящий в радиальном направлении по стенке основной части элемента жесткости, а диаметр выступа для предотвращения случайного демонтажа борта имеет значение, не превышающее радиально-наружного диаметра самого внутреннего в радиальном направлении витка кольцевой крепежной вставки.

Полезно, чтобы в радиальном направлении наружная поверхность обода содержала центральную часть с радиально-наружным профилем, симметричным относительно экваториальной плоскости, образующую центральный монтажный ручей, в осевом направлении ограниченный посадочными полками, причем данный монтажный ручей имеет минимальный диаметр Dr, который меньше минимального диаметра Dm посадочных полок.

Выгодно, чтобы колесо содержало внутреннюю камеру, которая вставлена в тороидальную полость и эластично расширялось путем подачи сжатой текучей среды в ее внутренний объем и при этом содержало по меньшей мере два кольцевых объема, которые отделены и независимы друг от друга и разделены продольной стенкой, проходящей в плоскости, перпендикулярной оси вращения колеса, причем каждый из этих объемов снабжен накачивающим и спускающим средством, которое содержится в стенке внутренней камеры и не имеет какого-либо соединения с ободом, предназначенным для фиксации по окружности положения камеры относительно обода.

Было обнаружено, что преодоление выступа бортом можно легче контролировать, когда существует многовитковый сердечник борта, лежащий в плоскости, по существу перпендикулярной оси вращения и/или с витками, распределенными по поверхности в форме усеченного конуса, по существу параллельной поверхности посадочной полки.

Также было обнаружено, что в результате использования указанных выше многовитковых сердечников борта можно значительно уменьшить глубину монтажного ручья, расположенного между посадочными полками монтажного обода.

Другие отличительные признаки и преимущества будут ясны из подробного описания предпочтительного, но не вносящего ограничений, варианта способа изготовления каркасной структуры для шин колес транспортного средства, каркасной структуры, которая может быть получена данным способом, и колеса, включающего шину, снабженную указанной каркасной структурой и смонтированную на соответствующем ободе, согласно настоящему изобретению. Это описание будет приведено ниже со ссылками на прилагаемые чертежи, данные только для примера и таким образом не вносящие ограничений, на которых:

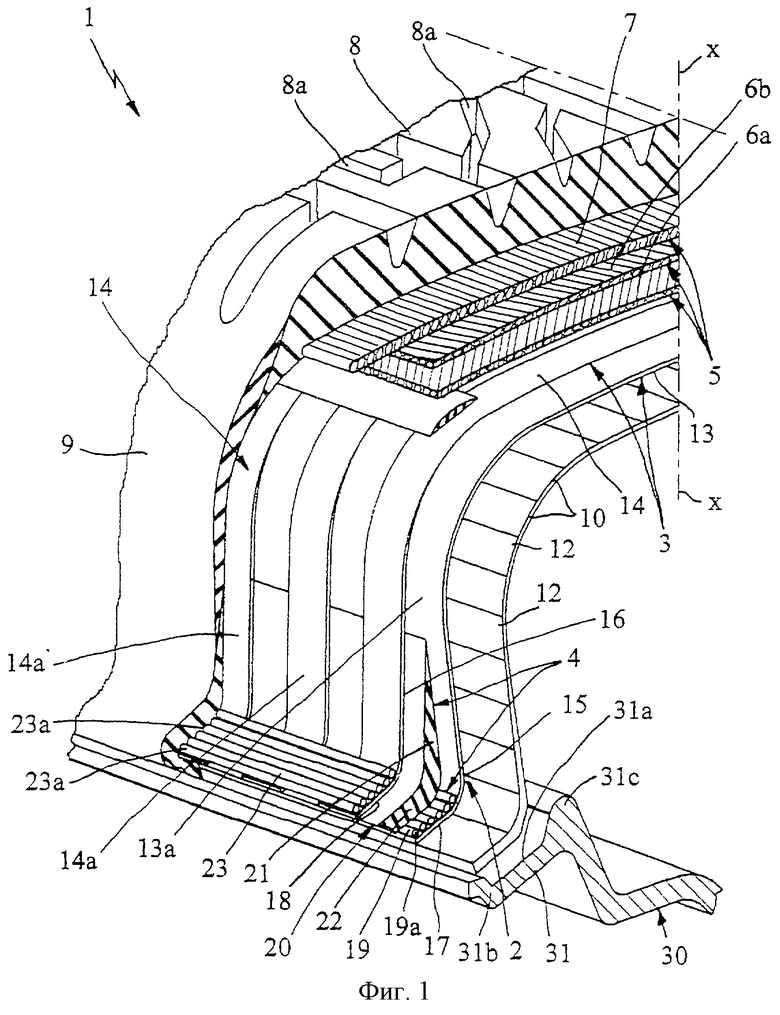

фиг.1 изображает в перспективе с частичным сечением вид шины, изготовленной в соответствии с настоящим изобретением и смонтированной на соответствующем ободе;

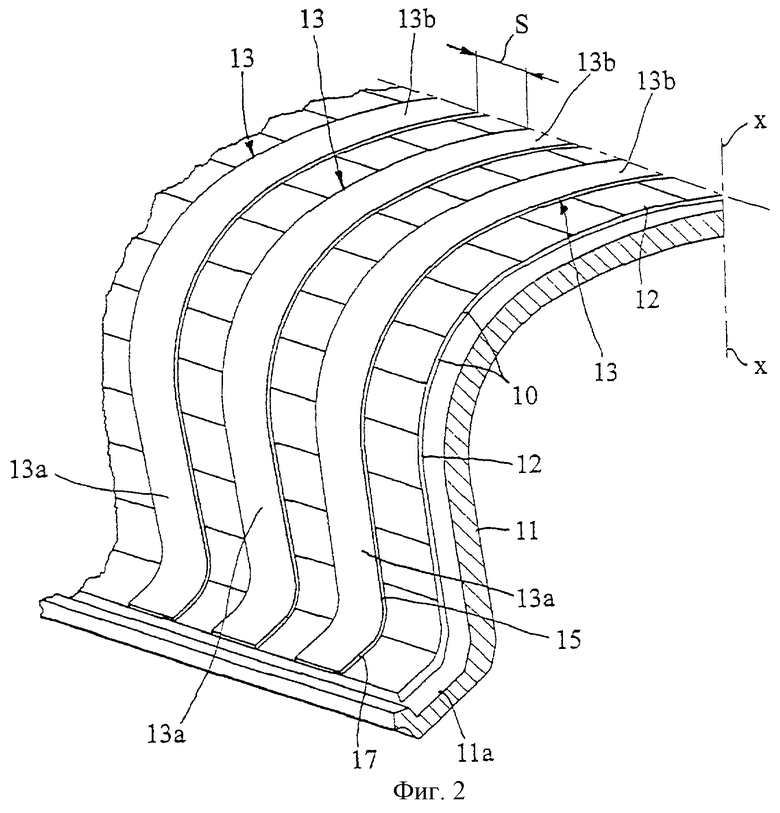

фиг. 2 изображает в перспективе частичный вид, показывающий последовательность укладки первой серии удлиненных секций для формирования слоя каркаса типа, соответствующего изобретению;

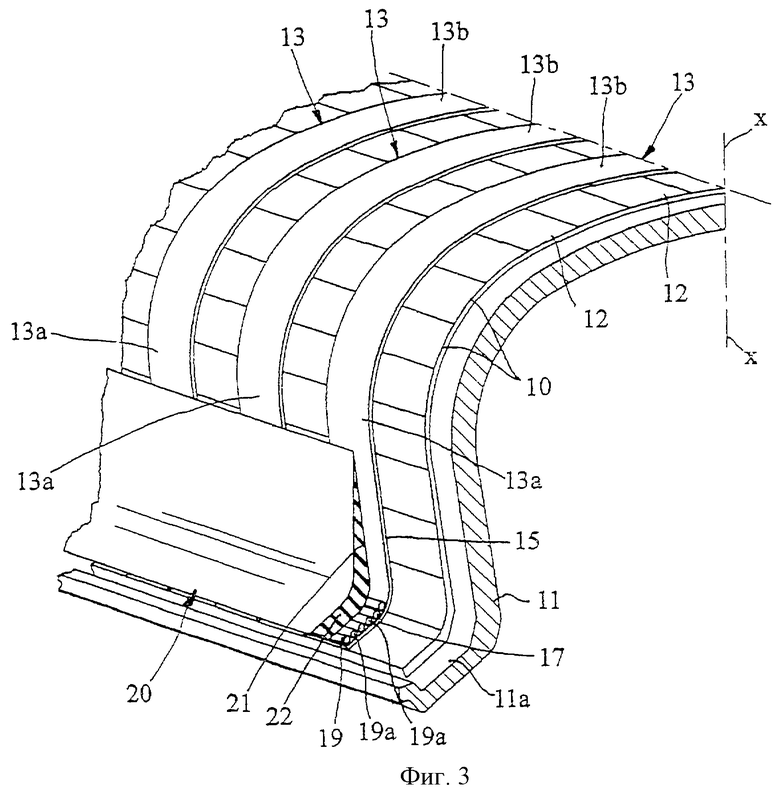

фиг.3 изображает в перспективе частичный вид кольцевой крепежной вставки и элемента жесткости, уложенных вблизи внутренней оконечной зоны слоя каркаса, образованного удлиненными секциями первой серии;

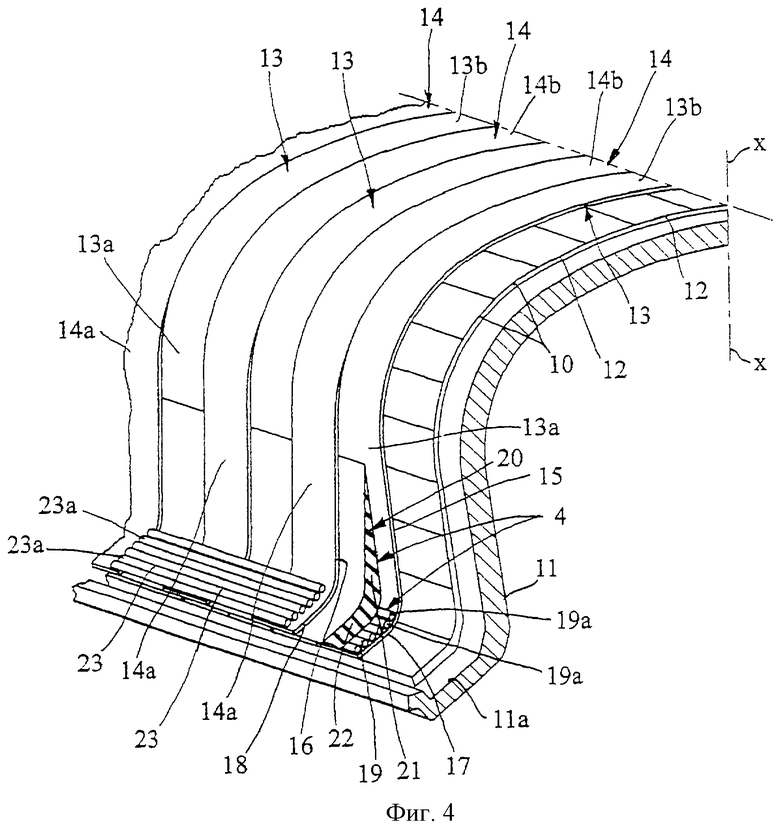

фиг.4 изображает вид в перспективе, показывающий дополнительную кольцевую вставку, уложенную в радиальном положении на оконечную часть в осевом направлении наружной зоны слоя каркаса, образованного вторыми удлиненными секциями, уложенными в пространства между секциями первой серии;

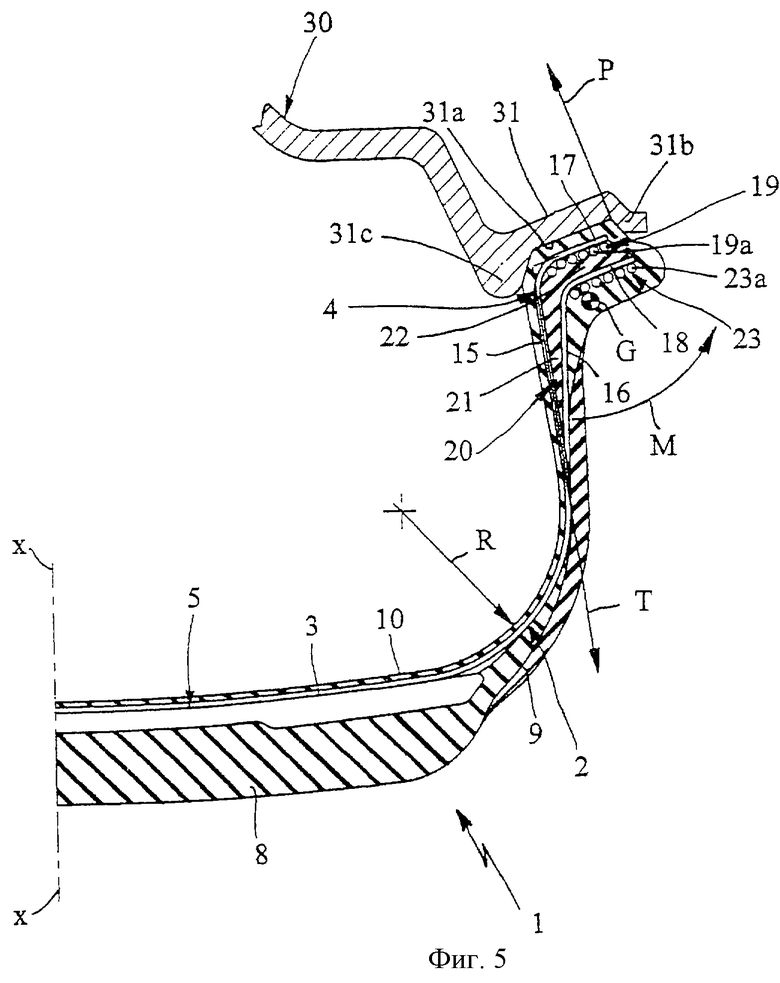

фиг. 5 изображает частичный вид сечения шины, соответствующей изобретению, смонтированной в накачанном состоянии на соответствующем ободе;

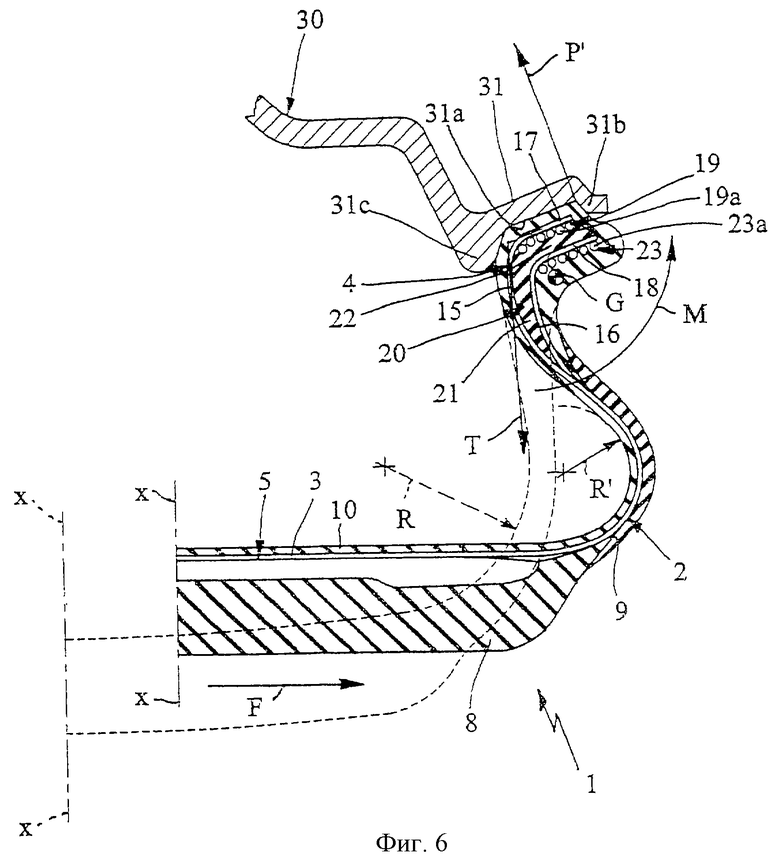

фиг. 6 изображает шину, соответствующую показанной на фиг.5, в состоянии движения испытывающую боковую осевую нагрузку;

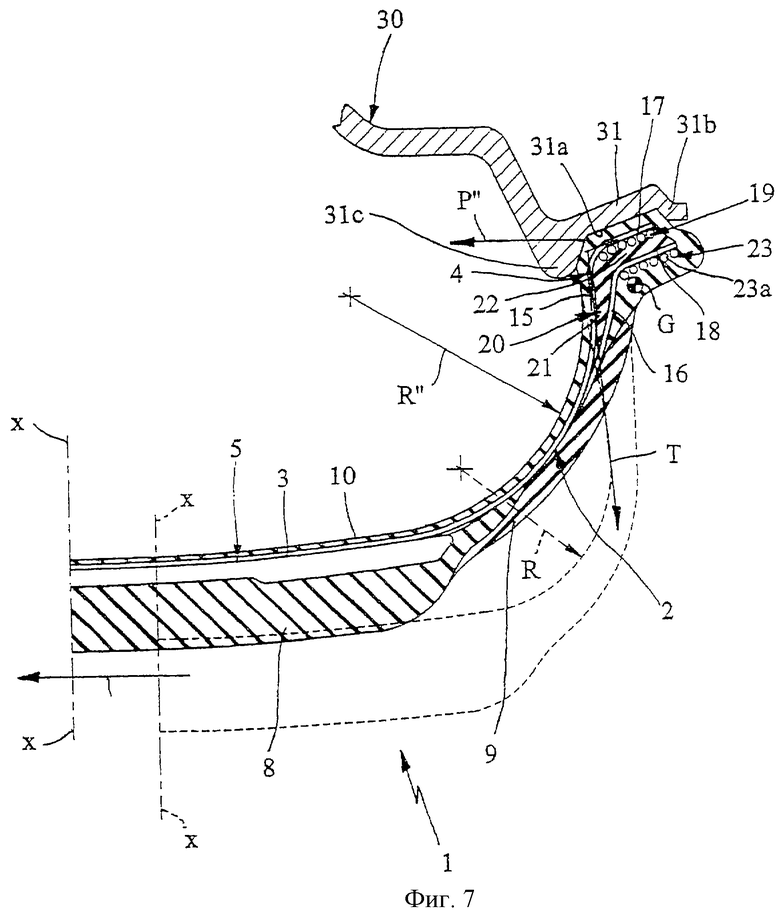

фиг. 7 изображает шину, соответствующую показанной на фиг.5, в состоянии движения под нагрузкой и испытывающую боковые осевые нагрузки, направленные в противоположном относительно показанного на фиг.6 направлении;

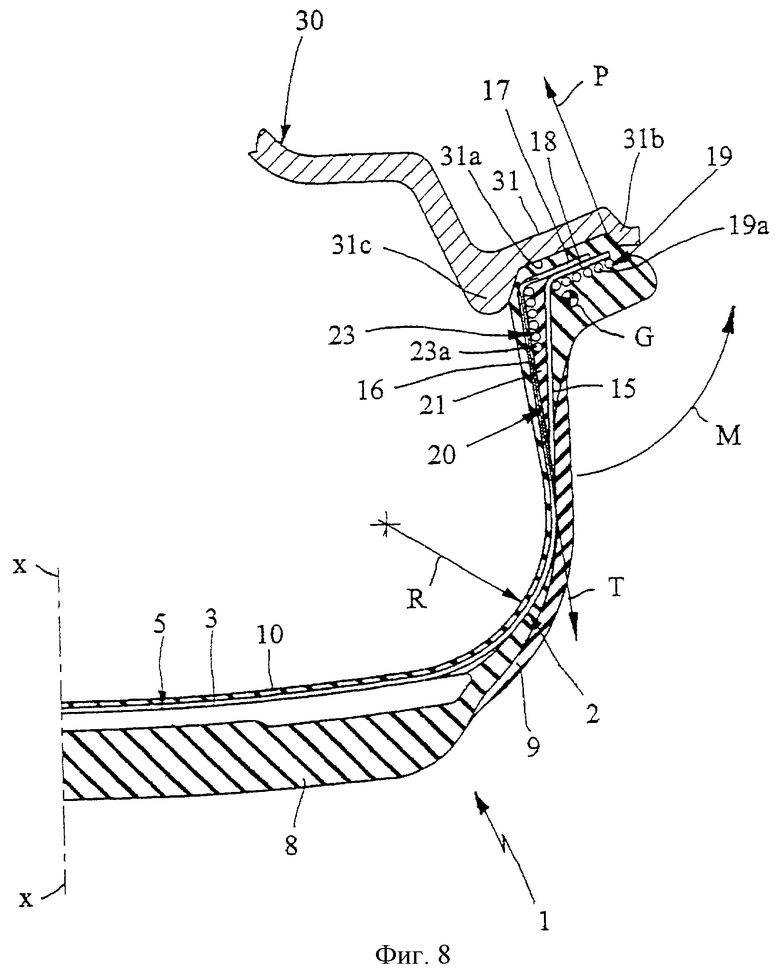

фиг.8 изображает частичный вид сечения шины, соответствующей конструктивному варианту осуществления изобретения, смонтированной в накачанном состоянии на соответствующем ободе;

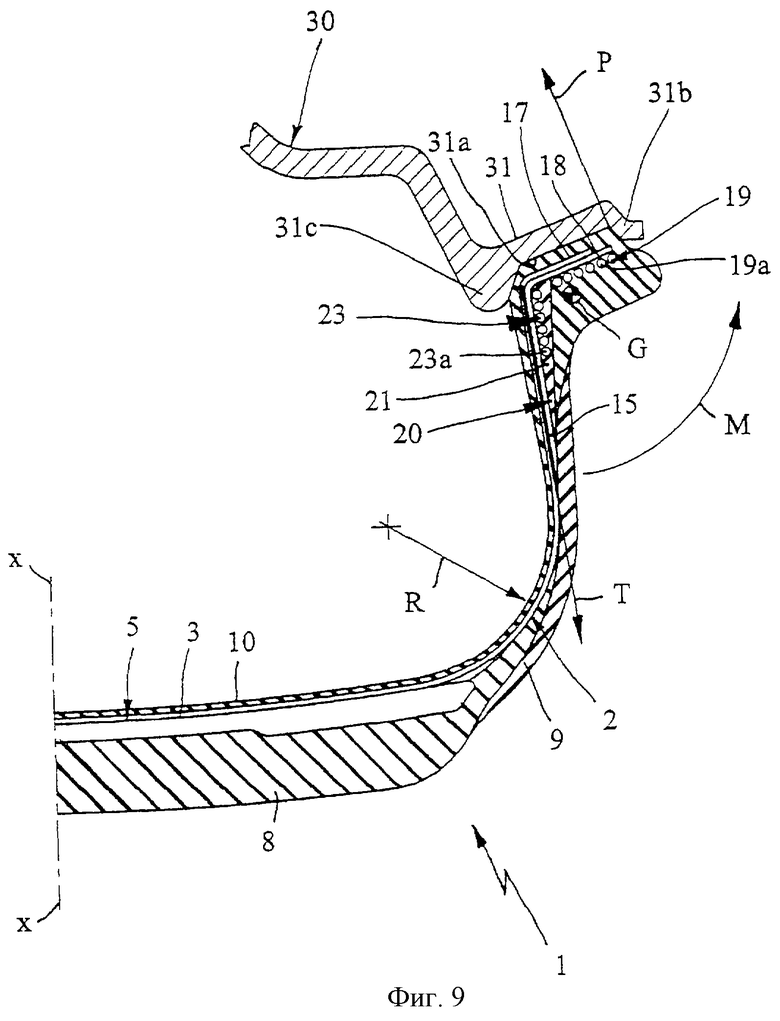

фиг. 9 изображает частичный вид сечения шины, соответствующей другому конструктивному варианту осуществления изобретения, смонтированной в накачанном состоянии на соответствующем ободе;

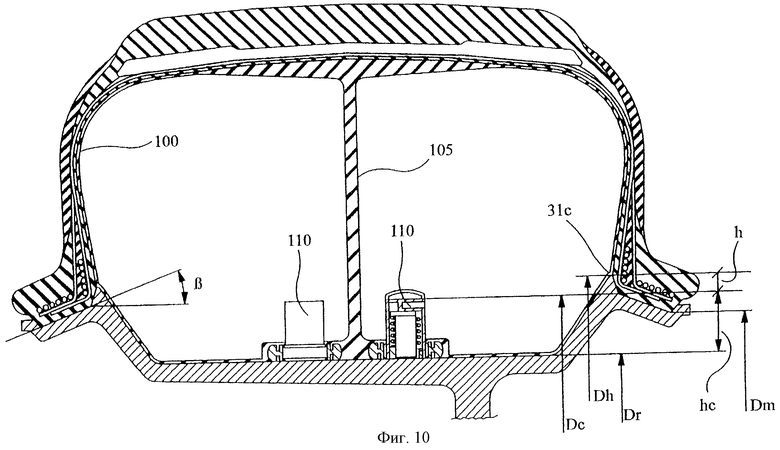

фиг.10 изображает полный поперечный вид с частичным сечением шины, соответствующей конструктивному варианту,

показанному на фиг.8, снабженной внутренней камерой и смонтированной в накачанном состоянии на соответствующем ободе.

На указанных фигурах номером 1 целиком обозначена шина для колес транспортных средств, которая может быть получена способом, соответствующим настоящему изобретению.

Шина 1 имеет каркасную структуру 2, содержащую по меньшей мере один слой 3 каркаса, сформированный по существу в тороидальной конфигурации и входящий в зацепление его оконечными зонами 15, 16 с парой кольцевых, разнесенных в осевом направлении армирующих структур 4 (только одна из которых показана на фигурах), причем когда шина завершена, каждая из этих структур располагается в районе, обычно обозначаемом термином "борт".

Ленточная структура 5, содержащая один или более ленточных слоев 6а, 6b и 7, уложена на каркасную структуру 2 в наружном по окружности положении. Протекторный браслет 8 по окружности наложен на ленточную структуру 5, причем протекторный браслет имеет продольные и поперечные выемки 8а, расположенные так, чтобы образовывался необходимый "рисунок протектора", сформированный на нем одновременно с вулканизацией шины, которая следует за операцией формовки.

Шина также содержит пару так называемых боковин 9, наложенных сбоку на противоположные стороны каркасной структуры 2.

Каркасная структура 2 может также быть облицована вдоль ее внутренних стенок герметизирующим слоем 10 или так называемой обкладкой, по существу состоящей из слоя эластомерного материала, который непроницаем для воздуха и предназначен для обеспечения герметичной изоляции самой шины, когда она накачана.

Сборку из указанных выше компонентов, а также изготовление одного или более из них выполняют при помощи тороидального основания 11, которое можно видеть в схематической форме на фиг. 2-4 и которое сформировано в соответствии с конфигурацией внутренних стенок формируемой шины. В частности, это тороидальное основание 11 имеет в радиально внутреннем местоположении два выступа в осевом направлении, образующих опорные поверхности 11а в форме усеченного конуса, сходящиеся в направлении оси вращения шины и в противоположную от ее экваториальной плоскости Х-Х сторону под углом, приблизительно равным 15o, и предпочтительно от 10 до 20o, хотя возможны значения, выходящие за эти определенные пределы.

Тороидальное основание 11 может иметь размеры, которые меньше размеров завершенной шины, предпочтительно на 2-5% в соответствии с линейным измерением, сделанным вдоль длины окружности самого основания в его экваториальной плоскости X-X, совпадающей с экваториальной плоскостью самой шины.

Тороидальное основание 11, которое не описано и не показано в деталях, поскольку оно не представляет особого значения с точки зрения изобретения, может, например, состоять из разборного барабана или накачиваемой камеры, которая пригодным образом армирована так, чтобы принимать и сохранять необходимую тороидальную конфигурацию в накачанном состоянии.

Как уже отмечалось, изготовление шины 1 предусматривает прежде всего формирование каркасной структуры 2, которое начинается с формирования, если это предусмотрено, герметизирующего слоя 10.

Этот герметизирующий слой 10 может предпочтительно изготовляться намоткой по окружности вокруг тороидального основания по меньшей мере одной полосы 12 в форме ленты из непроницаемого для воздуха эластомерного материала, которая производится при помощи экструдера и/или каландра, которые располагаются вблизи самого тороидального основания. Как будет понятно при взгляде на фиг.1, намотка полосы 12 в форме ленты осуществляется по существу кольцевыми витками, последовательно укладываемыми вдоль друг друга таким образом, чтобы они следовали профилю поперечного сечения наружной поверхности тороидального основания 11.

В рамках настоящего описания, под профилем поперечного сечения следует понимать конфигурацию, представленную половиной сечения тороидального основания 11, сделанного в плоскости, проходящей по радиусу от геометрической оси его вращения, не показанной на фигурах, совпадающей с геометрической осью вращения шины и, следовательно, формируемой каркасной структуры 2.

Согласно настоящему изобретению, слой 3 каркаса формируют непосредственно на тороидальном основании 11 посредством укладки, как будет пояснено более полно ниже, первой и второй серий удлиненных секций 13, 14, полученных из по меньшей мере одного непрерывного удлиненного элемента, имеющего, предпочтительно ширину от 3 до 15 мм. Этот удлиненный элемент по существу содержит один или более нитевидных элементов, предпочтительно 3-10 нитевидных элементов, которые расположены рядом друг с другом в длину и параллельно и по меньшей мере частично включены в слой эластомерного материала.

Каждый из этих нитевидных элементов может, например, состоять из текстильного корда, имеющего предпочтительно диаметр от 0,6 до 1,2 мм, или металлического корда, имеющего предпочтительно диаметр от 0,3 до 2,1 мм. Непрерывный удлиненный элемент, который подается, например, непосредственно из экструдера, предназначенного для его изготовления, может предпочтительно направляться в укладочное устройство, конструктивные и рабочие характеристики которого описаны более подробно в заявке на европейский патент ЕР 0928680 на имя того же заявителя, содержание которой рассмотрено ниже.

Это укладочное устройство пригодно для последовательной резки непрерывного удлиненного элемента таким образом, чтобы формировать удлиненные секции 13, 14 заданной длины.

За отрезанием каждой удлиненной секции 13, 14 немедленно следует ее укладка на тороидальное основание 11 с формированием, например, при помощи подвижных захватывающих элементов и/или пригодных прокатывающих элементов, удлиненной секции с U-образной конфигурацией вокруг профиля поперечного сечения самого тороидального основания. После выполнения укладки каждая удлиненная секция 13, 14 по существу содержит две боковые части 13а, 14а, проходящие в радиальном направлении в сторону оси тороидального основания 11 в местоположения, разнесенные друг от друга в осевом направлении, и коронную часть 13b, 14b, проходящую в радиально наружном положении между самими боковыми частями. Следует отметить, что каждая боковая часть 13а, 14а точно следует поверхности тороидального основания 11 до точки, расположенной вблизи наружных в осевом направлении кромок соответствующей опорной поверхности 11а в форме усеченного конуса.

Тороидальное основание 11 может совершать угловое вращение таким образом, чтобы осуществлять постепенное перемещение синхронно с работой указанного выше укладочного устройства так, что за каждым движением, включающим отрезание каждой удлиненной секции 13, 14, следует ее укладывание в положение, отнесенное по окружности от ранее уложенной секции 13, 14.

Более конкретно вращение тороидального барабана 11 происходит преимущественно с угловым шагом, соответствующим смещению по окружности, равному кратному ширины каждой удлиненной секции 13, 14, более точно - двойной ширине.

Следует отметить, что в рамках настоящего описания, там, где это не указано по-другому, термин "по окружности" относится к укладке по окружности в экваториальной плоскости Х-Х и вблизи наружной поверхности тороидального основания 11.

Согласно предпочтительному варианту осуществления настоящего изобретения, последовательность описанных выше операций такова, что первый полный оборот тороидального основания 11 вокруг его оси вращения приводит к формированию первой части слоя 3 каркаса в результате укладки первой серии удлиненных секций 13, распределенных по окружности с разнесением по окружности, равным двойной ширине каждой из указанных секций.

Эта первая часть слоя 3 каркаса содержит в радиально внутренних районах боковых частей 13а внутренние в осевом направлении оконечные зоны 15, которые взаимно разнесены (только одна показана на фигурах) и каждая из которых продолжена оконечной частью 17, которая отогнута в осевом направлении наружу, то есть от экваториальной плоскости Х-Х, предпочтительно в направлении, параллельном опорной поверхности 11а в форме усеченного конуса.

Как можно ясно видеть на фиг.2, предпочтительно между двумя секциями первой серии оставлено незаполненное пространство S, по меньшей мере в коронной части 13b самих секций, имеющее ширину, равную ширине самих секций.

Однако в рамках настоящего изобретения также возможно движение тороидального основания 11 с интервалом по окружности, равным ширине каждой секции таким образом, что секции первой серии будут укладываться их соответствующими коронными частями 13b, взаимно примыкая друг к другу, что приведет к формированию первого завершенного слоя каркаса.

Предпочтительно укладку каждой удлиненной секции 13 первой серии выполняют в плоскости, параллельной оси вращения тороидального основания 11. Однако можно предусматривать, если необходимо, укладку удлиненных секций 13 с наклонной ориентацией относительно направления протяженности по окружности тороидального основания 11, например, под углом от 15 до 35o.

Регулировка угла укладки удлиненных секций 13, 14 может обеспечиваться, например, пригодной ориентацией геометрической оси вращения тороидального основания 11 относительно указанного выше укладочного устройства.

Формирование каркасной структуры 2 затем продолжается операцией укладки указанных выше нерастяжимых кольцевых структур 4 или по меньшей мере некоторых из них вблизи каждой внутренней оконечной зоны 15 формируемого слоя 3 каркаса так, чтобы получить районы каркаса, известные как "борта", которые специально предназначены для обеспечения фиксации шины на соответствующем монтажном ободе.

Согласно настоящему изобретению, одну или предпочтительно обе кольцевые армирующие структуры 4 предпочтительно формируют согласно описанию, данному в одновременно рассматриваемой заявке на европейский патент 98110354.2 на имя этого же заявителя.

Более конкретно, согласно конструктивному решению, показанному на фиг. 1-7, формирование каждой кольцевой структуры 4 в первую очередь предусматривает операцию формирования в радиальном направлении наложенной на оконечную часть 17 каждой внутренней оконечной зоны 15 по меньшей мере одной нерастяжимой по окружности кольцевой крепежной вставки 19 с плоским профилем поперечного сечения, проходящим по существу в осевом направлении в противоположную от экваториальной плоскости Х-Х сторону.

Более конкретно, предпочтительно предусмотрено, чтобы профиль поперечного сечения кольцевой крепежной вставки 19 проходил в направлении, сходящемся в сторону геометрической оси тороидального основания и в противоположную от экваториальной оси Х-Х сторону под углом, предпочтительно равным 15o, и в любом случае соответствующим наклону соответствующей опорной поверхности 11а в форме усеченного конуса.

Более конкретно, согласно предпочтительному конструктивному решению, кольцевую крепежную вставку 19 формируют непосредственно на внутренней оконечной зоне 15 части 3 слоя каркаса, образованной удлиненными секциями 13 первой серии, посредством намотки по меньшей мере одного непрерывного нитевидного элемента примыкающими друг к другу в осевом направлении концентрическими витками 19а вокруг тороидального основания 11.

Витки 19а, формирующие кольцевую крепежную вставку 19, могут располагаться одним или более налагаемых друг на друга в радиальном направлении слоев при помощи, если необходимо, роликов или других пригодных средств, воздействующих на поверхность тороидального основания 11.

Клейкая консистенция эластомерного слоя, который покрывает удлиненные секции 13 первой серии и, если он применен, герметизирующий слой 10, уложенный ранее на сам барабан, обеспечивает устойчивое расположение отдельных витков 19а при их формировании.

Укладка нитевидного элемента может предпочтительно предваряться операцией обрезинивания, в ходе которой сам нитевидный элемент, который предпочтительно выполнен из металлического материала, покрывают по меньшей мере одним слоем сырого эластомерного материала, который в дополнение к обеспечению отличного связывания резины и металла самого нитевидного элемента облегчает его приклеивание для устойчивого расположения на формируемой каркасной структуре.

По меньшей мере один элемент 20 жесткости затем формируют на каждой внутренней оконечной зоне 15 первой части слоя 3 каркаса, причем этот элемент жесткости имеет основную часть 21 с по существу треугольным профилем поперечного сечения, сужающимся в противоположную от оси вращения шины сторону, и расположенную по существу во внутреннем в осевом направлении положении относительно кольцевой крепежной вставки 19.

Элемент 20 жесткости, предпочтительно включающий кольцевое тело, выполненное из эластомерного материала с твердостью, превышающей 48o по Шору, и предпочтительно - между 48 и 55o по Шору, может предпочтительно формироваться непосредственно на внутренней оконечной зоне 15, например, посредством укладки непрерывной полосы эластомерного материала, выходящей из экструдера, расположенного вблизи тороидального основания 11.

Указанная непрерывная полоса может иметь завершенную форму поперечного сечения элемента 20 жесткости уже при выходе из экструдера. В альтернативном варианте непрерывная полоса будет иметь поперечное сечение, которое меньше сечения элемента 20 жесткости, и последний будет получен укладкой самой полосы несколькими соседними и/или наложенными друг на друга витками таким образом, чтобы образовывалась завершенная конфигурация элемента 20 жесткости.

Согласно конструктивному решению, соответствующему показанному на фиг. 1-7, кроме того предусмотрено, что элемент 20 жесткости должен иметь в радиально внутреннем положении удлиненную часть 22, формирующую продолжение основной части 21 в направлении, по существу параллельном кольцевой крепежной вставке 19 и в радиальном направлении наложенную на нее.

Согласно предпочтительному конструктивному решению, соответствующему изобретению, после укладки элемента 20 жесткости формирование первого слоя 3 каркаса завершается посредством укладки второй серии удлиненных секций 14, полученных резкой указанного выше непрерывного элемента на отрезки и укладки их на тороидальное основание 11 способом, подобным описанному для удлиненных секций 13 первой серии.

Как можно ясно видеть на фиг.4, каждую секцию 14 второй серии укладывают в U-образной конфигурации вокруг профиля поперечного сечения тороидального основания 11 между двумя последовательными секциями 13 первой серии в направлении, параллельном последним. Более конкретно каждая секция 14 второй серии имеет ее соответствующую коронную часть 14b, по окружности расположенную между коронными частями 13b секций 13 первой серии таким образом, что они заполняют пространство S, существующее между ними и парой разнесенных в осевом направлении боковых частей 14а.

В целом удлиненные секции 14 второй серии образуют вторую часть слоя 3 каркаса, имеющего в осевом направлении наружные оконечные зоны 16, каждая из которых расположена в наружном в осевом направлении положении относительно соответствующей внутренней оконечной зоны 15. Более конкретно в примерах, соответствующих фиг.7-8, каждая наружная оконечная зона 16 наложена в осевом направлении снаружи на основную часть 21 соответствующего элемента 20 жесткости и продолжается оконечной частью 18, проходящей в осевом направлении в противоположную от экваториальной плоскости Х-Х сторону, будучи наложенной в радиальном направлении на удлиненную часть 22 самого элемента жесткости.

Следовательно, каждый элемент 20 жесткости в осевом направлении расположен между внутренней в осевом направлении оконечной зоной 15 и наружной в осевом направлении оконечной зоной 16 слоя 3 каркаса.

Также может быть предусмотрено, чтобы боковые части 14а каждой секции 14 второй серии частично накрывали боковые части 13а двух расположенных последовательно секций 13 первой серии вдоль части, расположенной между радиально наружной кромкой соответствующего элемента 20 жесткости и переходной зоной между самой боковой частью и коронной частью 13b, 14b.

Вследствие взаимного схождения соседних боковых частей 13а, 14а, ориентированных в радиальном направлении относительно геометрической оси тороидального основания 11, перекрытие или наложение боковых частей 13а секций 13 первой серии, а именно ширина по окружности зон наложения постепенно уменьшается от максимального значения вблизи радиально наружной кромки элемента 20 жесткости каждой кольцевой армирующей структуры 4 до нулевого значения в переходной зоне между боковыми частями 13а, 14а и коронными частями 13b, 14b.

Согласно возможному варианту осуществления изобретения, который может быть принят, в частности, в случае, когда секции 13 первой серии уложены так, что они формируют первый завершенный слой каркаса, все секции 14 второй серии могут также укладываться с интервалом по окружности, равным их ширине, таким образом, чтобы они располагались примыкая друг к другу и совместно образовывали второй слой каркаса, наложенный на первый слой каркаса. В этом случае секции 14 второй серии могут быть ориентированы наклонно относительно направления протяженности шины по окружности, предпочтительно в противоположном направлении относительно какого-либо наклона секций 13 первой серии.

Согласно конструктивному решению, соответствующему показанному на фиг. 1-7, после укладки удлиненных секций 14 второй серии формирование кольцевых армирующих структур 4 борта завершается.

Для этого, как можно видеть на фиг.4, для каждой из кольцевых армирующих структур 4 укладывают нерастяжимую по окружности дополнительную кольцевую вставку 23 с плоским профилем поперечного сечения, по существу параллельным кольцевой крепежной вставке 19. Предпочтительно эту дополнительную кольцевую вставку 23 формируют в радиально наружном положении непосредственно на оконечной части 18 наружной оконечной зоны 16 посредством намотки соответствующего нитевидного элемента примыкающими в осевом направлении концентрическими витками 23а вокруг тороидального основания 11.

После этой операции оконечная часть 18 каждой наружной оконечной зоны 16 остается преимущественно заключенной между удлиненной частью 22 элемента 20 жесткости и дополнительной кольцевой вставкой 23.

В шинах радиального типа ленточная структура 5 обычно укладывается на каркасную структуру 2.

Эта ленточная структура 5 может формироваться любым способом, пригодным для специалиста в данной области техники, и в показанном примере содержит по существу первый и второй ленточные слои 6а, 6b, имеющие корды с соответствующей пересекающейся ориентацией. Дополнительный ленточный слой 7 накладывают на ленточные слои, например, полученные намоткой по меньшей мере одного непрерывного корда соседними в осевом направлении витками на первый и второй ленточные слои 6а, 6b.

Затем на каркасную структуру 2 укладывают протекторный браслет 8 и боковины 9, которые также могут быть получены любым способом, пригодным с точки зрения специалиста в данной области техники. Примеры конструкции ленточной структуры, боковин и протекторного браслета, которые могут предпочтительно применяться для завершения формирования шины 1 на тороидальном основании 11, описаны в европейском патенте 97830632.2 на имя того же заявителя.

Таким образом изготовленная шина 1 теперь готова к выполнению - после удаления, если это необходимо, с основания 11 - операции вулканизации, которая может осуществляться любым пригодным способом.

Вариант конструкции, показанный на фиг.8, отличается от описанных выше способом, которым формируются кольцевые армирующие структуры 4. Фактически предусмотрено, что дополнительная кольцевая вставка 23 каждой кольцевой армирующей структуры 4, где она применяется, по существу ориентирована радиально относительно оси шины и укладывается на внутреннюю в осевом направлении стенку основной части 21 соответствующего элемента 20 жесткости.

Более конкретно, предпочтительно предусмотрено, чтобы каждая дополнительная кольцевая вставка 23 формировалась непосредственно в соответствующей внутренней оконечной зоне 15 перед укладкой элемента 20 жесткости посредством намотки соответствующего нитевидного элемента таким образом, чтобы формировались взаимно примыкающие концентрические витки 23а с радиальным наложением друг на друга вокруг тороидального основания 11.

Следует отметить, что такая дополнительная кольцевая вставка может также использоваться в конструктивном решении, описанном со ссылками на фиг.1-7, в дополнение к дополнительной кольцевой вставке 23, показанной на этих фигурах, или вместо нее.

После формирования дополнительной кольцевой вставки 23 формируют элемент жесткости таким же образом, как описано со ссылками на конструктивное решение, соответствующее показанному на фиг.1-7.

Предпочтительно в варианте осуществления изобретения, показанном на фиг. 8, элемент 20 жесткости не имеет удлиненной части 22. В этом случае при последующей укладке удлиненных секций 14 второй серии каждая оконечная часть 18 наружных оконечных зон 16 располагается на оконечной части 17 соответствующей внутренней оконечной зоны 15 с наложением в радиальном направлении на последнюю.

Формирование каждой кольцевой армирующей структуры 4 завершается укладкой кольцевой крепежной вставки 19, которую формируют так, что она накладывается в радиальном направлении на оконечную часть 18 соответствующей наружной оконечной зоны 16 посредством намотки соответствующего нитевидного элемента таким образом, чтобы формировались примыкающие в осевом направлении концентрические витки 19а. В противоположность указанному выше в варианте осуществления изобретения, соответствующем фиг. 9, предусмотрено, чтобы элемент 20 жесткости располагался в наружном в осевом направлении положении относительно всего слоя 3 каркаса. Для этой цели укладку, когда это необходимо, секций 14 в форме полос второй серии для формирования второй части слоя 3 каркаса выполняют перед укладкой элемента 20 жесткости так же, как и какой-либо дополнительной кольцевой вставки 23. Таким образом, каждая наружная оконечная зона 16 располагается между соответственной внутренней оконечной зоной 15 и самим элементом 20 жесткости.

Что касается остальных структурных и конструктивных аспектов конструктивного решения, соответствующего показанному на фиг.9, следует обратиться к уже данному описанию со ссылками на фиг.8.

В каждом из описанных конструктивных решений взаимодействие между кольцевой крепежной вставкой 19, элементом 20 жесткости и остальными компонентами каркасной структуры 2 таково, что элемент жесткости и кольцевая крепежная вставка по существу жестко связаны друг с другом.

Другими словами, кольцевая крепежная вставка 19 и элемент 20 жесткости с функциональной точки зрения работают как единая структура, которая имеет по существу L-образную конфигурацию и имеет радиальную ветвь, состоящую из основной части 21 элемента 20 жесткости, и осевую ветвь, состоящую из кольцевой крепежной вставки 19, проходящей в осевом направлении в противоположную от экваториальной плоскости Х-Х шины сторону.

На фиг. 5-9 в схематической форме показано рабочее поведение шины 1. На этих фигурах шина 1 показана будучи установленной на соответствующем ободе 30, снабженном двумя полками 31, расположенными в противоположных в осевом направлении положениях, для зацепления с бортами. Каждая полка 31 имеет так называемую посадочную полку 31а для борта, образованную поверхностью в форме усеченного конуса, сходящейся в направлении оси шины и в противоположную от экваториальной плоскости Х-Х сторону параллельно соответствующей крепежной вставке 19. Посадочная полка 31а в осевом направлении ограничена между наружным в осевом направлении кольцевым выступом 31b и внутренним в осевом направлении кольцевым выступом 31с, также называемым ниже "выступом для предотвращения случайного демонтажа борта".

Как показано на упомянутых выше фигурах, профиль поперечного сечения кольцевой армирующей структуры 4 имеет геометрический центр тяжести G, расположенный в наружном положении в осевом направлении относительно элемента 20 жесткости и во внутреннем положении в осевом направлении относительно в осевом направлении наружной оконечной кромки кольцевой крепежной вставки 19.

Давление накачивания шины производит эффект натяжения слоя каркаса вдоль нитевидных элементов, включенных в секции первой и второй серий.

На фиг. 5, относящейся к шине в накачанном состоянии, эффект натяжения секций 13 первой серии создается силой Т, прилагаемой вблизи радиально внутренней кромки элемента 20 жесткости. Сила Т, ориентированная по касательной к продольной протяженности соответствующей секции 13 в указанной выше точке приложения, имеет значение, пропорциональное значению давления накачивания и значению радиуса R кривизны, представленного профилем поперечного сечения слоя 3 каркаса вблизи боковины 9 шины, и производит момент М вращения вокруг центра тяжести G, в результате которого крепежная вставка 19 отталкивается вблизи ее наружной в осевом направлении кромки к посадочной полке 31а соответствующей полки 30. Таким образом обеспечивается должная герметичная изоляция воздуха, содержащегося внутри шины, в результате давления Р, прилагаемого бортом к посадочной полке 31а обода 30.

На фиг.6 показана шина в состоянии движения под нагрузкой и воздействия боковой осевой нагрузки. Более конкретно на фиг.6 показано поведение шины в районе борта, расположенного на внутренней стороне поворота, преодолеваемого транспортным средством.

Как можно видеть, в результате эффекта боковой осевой нагрузки F каркасная структура подвергается сжатию и боковому смещению относительно экваториальной плоскости Х-Х в направлении внутренней стороны поворота.

Следовательно, радиус кривизны слоя 3 каркаса вблизи боковины уменьшается до значения R', которое меньше радиуса R, который может быть измерен в условиях, показанных на фиг.5. Одновременно борт 4 шины в особенности вблизи основной части 21 элемента 20 жесткости подвергается изгибу, который стремится увеличивать натяжение в осевом направлении внутренней зоны 15 слоя 3 каркаса, что дает эффект дополнительного увеличения момента М и, следовательно, давления Р', прилагаемого в осевом направлении наружной зоной борта к посадочной полке 31а.

На фиг.7 показана шина в состоянии движения под боковой осевой нагрузкой относительно борта, расположенного на наружной стороне поворота, преодолеваемого транспортным средством. В данной ситуации эффект сжатия и бокового смещения, передаваемый каркасной структуре 3, заставляет последнюю принимать в районе боковины 9 изогнутую форму, имеющую радиус R", который больше радиуса R, который может наблюдаться в состоянии, описанном со ссылками на фиг. 5.

Натяжение слоя 3 каркаса, следовательно, увеличивается как во внутренней оконечной зоне 15, так и в наружной оконечной зоне 16, и основная часть 21 элемента 20 жесткости стремится изгибаться в сторону экваториальной плоскости Х-Х. В данной ситуации борт шины имеет тенденцию прилагать осевую нагрузку Р'', направленную в сторону наружного кольцевого выступа 31с, увеличивая контактное давление на полку 31b благодаря конусности последней и кольцевой крепежной вставки 19.

На фиг. 10 показан с частичным сечением вид шины, соответствующей изобретению, смонтированной на ободе, снабженном посадочными полками, образованными поверхностями в форме усеченного конуса, сходящимися в направлении оси вращения шины, в противоположную от ее экваториальной плоскости сторону, под углом β, предпочтительно, находящимся в пределах от 5 до 25o и даже более предпочтительно - равным 20o.

Борт шины включает нерастяжимую по окружности кольцевую армирующую структуру, выбранную из описанных выше, в частности описанную со ссылками на фиг.8.

Обод имеет предпочтительно симметричный в радиальном направлении профиль, который содержит широкий центральный монтажный ручей, в осевом направлении ограниченный посадочными полками, имеющими минимальный диаметр Dm, который больше минимального диаметра Dr монтажного ручья.

В районе каждой посадочной полки обод имеет выступ 31с, находящийся во внутреннем положении в осевом направлении, предназначенный для предотвращения при движении проникновения борта шины поверх него и внутрь центрального монтажного ручья.

Известные шины, которые монтируются на ободах с посадочными полками, сформированными как описано, например, уже упоминавшаяся шина, соответствующая патенту США 5634993, снабжены бортами, армированными обычными сердечниками бортов согласно известному уровню техники, состоящими из единого металлического сердечника, называемого ниже "цельная бортовая проволока" для того, чтобы отличать их от "многовитковой" бортовой проволоки армирующей структуры борта, соответствующей изобретению.

Было осознано, что с этими шинами указанный выше выступ должен иметь значительную радиальную протяженность, чтобы предотвращать в случае спуска шины и прохождения борта поверх выступа хорошо известных серьезных проблем сцепления шин транспортного средства с дорогой. Другими словами, диаметр выступа должен быть по меньшей мере по существу равным максимальному диаметру цельной бортовой проволоки. Для этой цели известные ободы имеют центральный монтажный ручей, который сильно понижен относительно диаметра посадочной полки, измеренного в положении, примыкающем к выступу: таким образом фактически при установке шины на обод, борт шины может располагаться в очень эксцентрическом положении относительно обода так, что он может проходить поверх выступа в осевом направлении с внутренней стороны наружу последовательно сначала вдоль кольцевой центральной линии выступа и затем вдоль диаметрально противоположной кольцевой центральной линии.

С шинами типа, раскрытого в указанном выше патенте США, проблема особенно серьезна вследствие того факта, что в радиальном направлении более внутренний диаметр борта шины, равный Dm, значительно меньше, чем максимальный диаметр Dc посадочной полки, то есть монтажный диаметр шины. Следовательно, глубина указанного выше монтажного ручья обода должна быть значительно большей, и это создает проблемы, относящиеся к установке колеса на ступицу транспортного средства.

Указанный патент решает проблему посредством использования обода с разными монтажными диаметрами, то есть посредством увеличения диаметра посадочной полки со стороны транспортного средства таким образом, чтобы иметь возможность увеличить минимальный диаметр монтажного ручья в примыкающей в осевом направлении части. Эта мера может решить проблему установки колеса на транспортное средство, но увеличивает ряд проблем, связанных со сцеплением шины с дорожной поверхностью, вследствие того факта, что соответствующая шина является шиной с асимметричной структурой, то есть имеющей борта с разными монтажными диаметрами и таким образом неоднородно реагирующей на воздействующие на нее нагрузки.

Шина, соответствующая изобретению, эффективно решает также и эту проблему.

Прежде всего следует отметить, что пара сердечников борта, каждый из которых состоит из намотки из нескольких витков металлического корда, формирует армирующую структуру борта, которая значительно более гибкая, чем известная цельная бортовая проволока, и таким образом способна, когда шина спущена, легче деформироваться, чтобы принимать определенную эллиптическую (овальную) конфигурацию, необходимую для прохождения борта поверх в осевом направлении внутреннего выступа обода в ходе операции монтажа шины на обод, и наоборот, ее демонтажа с обода.

Кроме того, следует отметить, что эти намотки, которые могут также использоваться отдельно друг от друга, то есть индивидуально, в показанных конкретных вариантах осуществления изобретения используются в комбинации друг с другом, и более конкретно одна располагается в плоскости, по существу перпендикулярной оси вращения шины, и другая располагается вдоль поверхности в форме усеченного конуса, по существу параллельно посадочной полке; следовательно, эта структура работает по существу как описанная выше L-образная армирующая структура.

Таким образом, когда шина смонтирована на ободе, эта армирующая структура гораздо более устойчива к силам, которые направлены по оси внутрь и которые в случае с бортами с цельным сердечником борта способны вызвать соскальзывание борта поверх выступа.

Фактически в этих известных шинах, когда сердечник борта все же прошел поверх выступа, ни один другой элемент конструкции не способен предотвратить демонтаж борта. Тогда как в шине, соответствующей изобретению, в каждой из указанных выше намоток увеличение диаметра, требуемое для того, чтобы произошел демонтаж, имело бы следствием прогрессивно нарастающее увеличение диаметра витков намоток и, в частности, в радиальной намотке, увеличивающееся удлинение от радиально внутреннего витка до витка, расположенного радиально снаружи. Такое удлинение эффективно предотвращается характеристиками механической прочности используемого корда.

Кроме того, в случае с конической намоткой демонтаж борта требовал бы постепенного увеличения диаметра витков корда, то есть увеличения удлинения витков намотки от витка, расположенного в осевом направлении во внутреннем положении, до витка, расположенного в осевом направлении в наружном положении. Такое увеличение эффективно предотвращается по существу нерастяжимой природой используемого корда.

Наконец, выступ мог бы также вообще отсутствовать, при этом сама по себе посадочная полка формирует выступ, который достаточен для предотвращения демонтажа борта, и в любом случае высота выступа может удерживаться в пределах очень малых значений, и глубина канала может также иметь малое значение.

Теперь будет очевидно, что проблема может быть решена также с использованием одной намотки из витков металлического корда, предпочтительно расположенных вдоль поверхности в форме усеченного конуса, параллельной поверхности посадочной полки.

В частности, предпочтительно сохранять диаметр Dh выступа 31с таким, чтобы он имел значение, которое не меньше значения радиально наружного диаметра в осевом направлении самого внутреннего витка корда конической намотки. В комбинации с этим или в качестве альтернативы предпочтительно сохранять такое значение диаметра Dh выступа 31с, которое не больше радиально наружного диаметра радиально внутреннего витка корда радиальной намотки.

Как показано на фиг.10, изображающей шину размерами 215/630/420, монтажный диаметр Dc равен 424,2 мм, высота h выступа равна 3,5 мм и в любом случае не превышает 4 мм и предпочтительно находится между 3 и 4 мм, и глубина hc центрального монтажного ручья равна 17,5 мм, предпочтительно составляет от 15 до 25 мм.

В предпочтительном варианте осуществления изобретения, показанном на фиг.10, колесо, сформированное сборкой из описанных выше шины и обода, также содержит средство, которое предназначено для придания колесу также самонесущей способности в частично спущенном состоянии. Предпочтительно указанное выше средство состоит из внутренней камеры 100 с отдельными емкостями и даже более предпочтительно внутренней камеры, описанной в уже упоминавшейся заявке на патент ЕР 0922592 на имя заявителя.

Указанная выше внутренняя камера, которая может эластично растягиваться посредством подачи сжатой текучей среды в ее внутренний объем, имеет эллиптическую конфигурацию, адаптированную, в частности, для низкопрофильных шин, и содержит две отдельные и независимые емкости, которые могут накачиваться отдельно друг от друга и разделены центральной продольной стенкой 105, имеющей высокую жесткость и проходящую в плоскости, перпендикулярной оси вращения колеса.

Накачивание указанных выше камер, предпочтительно контролируется при помощи клапанов, не имеющих фиксированного соединения с монтажным ободом, которые описаны в предшествующей заявке на патент ЕР 0937590 на имя того же заявителя. Предпочтительно каждый из этих клапанов 110 выполняет отдельно друг от друга три функции: накачивания, быстрого спуска и проверки правильности давления накачивания.

Настоящее изобретение дает важные преимущества.

В частности, в результате конструктивного решения, примененного при выполнении кольцевых армирующих структур 4 согласно изобретению, можно получить шину, которая пригодна для монтажа на ободе, снабженном посадочными полками, имеющими конусность, направленную наружу, без внесения какой-либо существенной сложности в процесс изготовления шины.

Фактически в результате изобретения можно использовать натяжение, воздействующее на слой или слои каркаса таким образом, чтобы получать увеличение контактного давления борта на посадочную полку обода в любых рабочих условиях без необходимости выполнения для этой цели сложных кольцевых армирующих структур, предусматриваемых известным уровнем техники.

В частности, в результате упрощения кольцевых армирующих структур согласно изобретению, можно собирать компоненты всей шины на жестком барабане, имеющем конфигурацию внутренней стороны шины, в полностью автоматическом режиме.

Фактически согласно приведенному выше описанию, шину изготовляют посредством укладки на разборное кольцевое жесткое основание составных элементов шины и, в частности, армирующих структур бортов с выполнением движений, направленных по существу перпендикулярно относительно оси вращения самого основания и/или по касательной относительно его протяженности по окружности. Более конкретно изобретение предлагает возможность укладки компонентов по существу без выполнения движений, направленных параллельно оси вращения, или в любом случае таким образом, чтобы осуществлять в осевом направлении загибание во внутреннюю сторону оконечных зон слоя или слоев каркаса.

Более конкретно в результате изобретения можно изготовлять шины, которые пригодны для монтажа на ободах указанного выше типа, используя новые конструктивные идеи, разработанные заявителем и составляющие объекты уже упомянутых одновременно рассматриваемых заявок на европейские патенты ЕР 0928680, ЕР 0928702 и ЕР 0976535, и таким образом использовать все их аспекты, дающие преимущества перед известными способами производства.

Фактически следует отметить, что в результате применения конструктивных и структурных решений при выполнении относящейся к делу шины, в особенности относительно ее каркасной структуры 2 можно достичь заметных усовершенствований с точки зрения прочности структуры, в особенности вблизи бортов, где обычно требуется наибольшая прочность конструкции, а также с точки зрения рабочих характеристик, в частности относительно эффектов боковой осевой нагрузки, которые возникают при движении в поворотах.

В этом контексте дополнительное преимущество шин, соответствующих изобретению, по существу являющееся результатом замены традиционного цельного сердечника борта новыми многовитковыми сердечниками борта, состоит в том, что изобретение допускает использование монтажных ободов указанного типа с симметричными посадочными полками, то есть с одинаковым монтажным диаметром, в комбинации с центральным монтажным ручьем, имеющим минимальную глубину, и предпочтительно без использования внутренних в осевом направлении выступов для предотвращения случайного демонтажа борта или с выступами, имеющими минимальную высоту. В частности, конструктивные характеристики кольцевых армирующих структур и способы, которыми их встраивают в слой каркаса, таковы, что они дополнительно увеличивают структурную прочность шины 1 в зонах бортов и боковин.

Фактически наличие нерастяжимых по окружности кольцевых вставок 19, 23, прочно соединенных со слоем каркаса или слоями 3 каркаса, обеспечивает отличное "связывание" с нитевидными элементами разных серий удлиненных секций 13, 14. Каркасная структура 2 таким образом усилена в зонах, соответствующих бортам шины 1, без необходимости использования для этой цели дополнительных удлиненных вставок, обычно называемых "крыльевыми лентами", которые обертывают петлей вокруг кольцевых армирующих структур 4 и используют в известном уровне техники.

В частности, устранение загибов назад оконечных зон слоя каркаса в осевом направлении с вытекающим из этого устранением движений в соосном с тороидальным основанием направлении и устройств, предназначенных для выполнения соответствующих рабочих операций, делает процесс изготовления шины более простым, более быстрым и более экономичным и делает возможным устранение из структуры шины элемента отсутствия непрерывности, который вызывал существенные проблемы в вулканизированной шине и при работе.

Изобретение относится к шинной промышленности и может быть использовано при изготовлении покрышек пневматических шин и колес транспортных средств. В способе изготавливают каркасную структуру, на которую укладывают ленточную структуру, протекторный браслет и боковины с крепежными вставками и один элемент жесткости. При изготовлении каркасной структуры на тороидальную опору укладывают первую часть одного слоя каркаса, имеющую внутренние оконечные зоны, которые взаимно разнесены. Каждая из оконечных зон выполнена с оконечной частью, проходящей в противоположную от экваториальной плоскости шины сторону. Крепежная вставка уложена на оконечную часть и имеет профиль поперечного сечения плоской формы, проходящей в осевом направлении в противоположную от внутренней оконечной зоны и экваториальной плоскости шины сторону. Шина содержит каркасную структуру, ленточную структуру, протекторный браслет, пару боковин и кольцевую армирующую структуру с элементом жесткости. Элемент жесткости уложен на один слой каркаса и имеет основную часть с профилем поперечного сечения, сужающимся в противоположную от оси вращения сторону. Кольцевая крепежная вставка имеет профиль поперечного сечения плоской конфигурации, проходящей в осевом направлении в противоположную от основной части элемента жесткости сторону. Колесо транспортных средств содержит шину, смонтированную на ободе, содержащую каркасную структуру, ленточную структуру, протекторный браслет, пару боковин, заканчивающихся бортами для зацепления с соответствующими посадочными полками, и кольцевую армирующую структуру с элементом жесткости. Элемент жесткости имеет основную часть с профилем поперечного сечения, сужающимся в противоположную от оси вращения сторону. Кольцевая крепежная вставка сформирована намоткой одного непрерывного нитевидного элемента соосными витками. Одна из посадочных полок формирует выступ, достаточно высокий для предотвращения демонтажа соответствующего борта шины. Изобретение позволяет получать шины с прочной конструкцией бортов и боковин даже при наличии одного слоя каркаса. 3 с. и 45 з.п.ф-лы, 10 ил.

| US 4896709 А, 30.01.1990 | |||

| Экономайзер | 0 |

|

SU94A1 |

| МАШИНА ДЛЯ ЛКТЬЯ ПОД ДАВЛЕНИЕМ | 0 |

|

SU197882A1 |

| US 5785781 A, 28.07.1998 | |||

| US 4029139 А, 14.06.1977. | |||

Авторы

Даты

2004-01-27—Публикация

1999-05-27—Подача