Изобретение касается способа изготовления шин для колес транспортного средства, содержащего этапы: изготовления структуры каркаса; необязательного связывания структуры ремня со структурой каркаса на его внешнем по окружности месте; связывания ленты протектора со структурой ремня на ее внешнем по окружности местоположении; связывания по меньшей мере одной пары боковин со структурой каркаса на противолежащих в боковом направлении местоположениях; вулканизирования полученной шины.

Изготовление шин для колес транспортного средства включает образование структуры каркаса, по существу состоящей из одного или более слоев каркаса, по существу имеющих тороидальную конфигурацию, и противолежащие в осевом направлении, боковые кромки которых зацепляют соответственные нерастяжимые по окружности кольцеобразные укрепляющие элементы, называемые "сердечником борта шины".

К каркасу на его внешнюю по окружности поверхность накладывается ремень, содержащий одну или более полос, в форме замкнутого кольца, по существу состоящий из текстильных или металлических кордов, надлежащим образом ориентированных относительно друг друга и относительно кордов, принадлежащих соседним слоям каркаса.

Лента протектора, состоящая из полосы эластомерного материала соответствующей толщины, накладывается на внешнюю поверхность ремня.

Следует отметить, что в настоящем изобретении, под термином "эластомерный материал" подразумевается полностью резиновая смесь, то есть сборка, состоящая из базового полимера, соответственным образом смешанного с минеральными наполнителями и (или) добавками какого-либо другого типа.

И наконец, к противоположным боковым сторонам изготовленной шины прикладывают пару боковин, каждая из которых покрывает боковую часть шины, включенную между так называемой областью закраины, расположенной близко к соответствующей боковой кромке ленты протектора, и так называемым бортом, расположенным на соответствующем сердечнике борта шины.

В соответствии с традиционными способами производства, по существу вначале изготавливают отдельно друг от друга вышеперечисленные элементы шины для последующей сборки, при изготовлении шины.

Например, для изготовления слоя или слоев каркаса, предназначенных для связывания с сердечником борта с целью образования структуры каркаса, вначале требуется создание прорезиненной ткани, содержащей расположенные в продольном направлении непрерывные текстильные или металлические корды, с помощью процесса экструзии и (или) каландрования. Эту прорезиненную ткань подвергают операции поперечного разрезания с целью создания отрезков заранее определенных размеров, которые впоследствии соединяют вместе с тем, чтобы получить непрерывное подобное узкой полоске полуготовое изделие, имеющее расположенные в поперечном направлении параллельные корды.

Затем этот продукт следует разрезать на отрезки, длина которых согласуется с периферической поверхностью подлежащего изготовлению каркаса.

В настоящее время предложены способы изготовления, при которых вместо использования изготовленных, полуготовых изделий, делают структуру каркаса непосредственно во время этапа изготовления шины.

Например, в патенте США 5453140, на который здесь делается ссылка в качестве примера, относящегося к предыдущему уровню техники, раскрыты способ и устройство, образующие слой каркаса, начиная с одного корда, ранее намотанного на катушке.

В соответствии со способом и устройством, описанными в вышеупомянутом патенте, при каждом рабочем цикле устройства, корд, сматываемый с катушки посредством приводимых энергией поддерживаемых роликов и поддерживаемый туго натянутым пневматической системой натяжения, обрезается до такого размера, чтобы получить отрезок предварительно установленного удлинения.

Длину корда подбирают элементом подбора, смонтированным на ленте, намотанной поверх приводимых энергией шкивов, подлежащей протяжению в поперечном направлении на наружной поверхности тороидальной опоры.

Затем концы отрезка зацепляют посредством элементов изгиба, типа ремня, работающего на противоположных сторонах тороидальной опоры для приложения в радиальном направлении отрезка корда к тороидальной опоре посредством элемента скольжения, действующего подобно пальцам вдоль боковых частей отрезка корда.

Повторение вышеописанного рабочего цикла ведет к укладыванию ряда отрезков корда, расположенных по окружности рядом друг с другом, пока не будет покрыто все периферическое протяжение тороидальной опоры.

Тороидальную опору непременно предварительно покрывают слоем сырого каучука, выполняющим двойную функцию, то есть приклеивания к укладываемым на нем концам так, чтобы удобно удерживать их в неподвижном положении, и составления воздухонепроницаемой внутренней прокладки в законченной шине.

Полученные этим способом шины имеют структуру каркаса, в которой слой или слои каркаса состоят из отдельных кордов, каждый из которых имеет две боковые части, разнесенные друг от друга в осевом направлении и ориентированные в радиальном направлении оси вращения шины, и часть коронной зоны, идущей по наружной в радиальном направлении части между боковыми частями.

В пределах объема изготовления конструкции каркаса известно, что противоположные концы отдельных кордов располагают близко к каждому борту шины, образуя слой каркаса, в чередующейся последовательности в противоположных в осевом направлении положениях относительно кольцеобразного крепящего элемента, образующего упомянутый сердечник борта, как это очевидно из патента ЕР 0664231.

С помощью настоящего изобретения при изготовлении шин можно достигнуть заметных преимуществ, если слой или слои каркаса изготавливать посредством укладывания, вместо отдельных кордов, полосообразных отрезков, где каждый из упомянутых отрезков по существу содержит слой исходного эластомерного материала, включающий два или более параллельных нитеобразных элементов, расположенных в продольном направлении.

Более подробно, изобретение касается способа изготовления шины для колес транспортного средства, отличающегося тем, что изготовление структуры каркаса включает образование по меньшей мере одного первого слоя каркаса с помощью следующих этапов: изготовления волокнообразных отрезков, каждый из которых содержит продольные параллельные, нитеобразные элементы, по меньшей мере частично покрытые, по меньшей мере, одним слоем исходного эластомерного материала; укладывания каждого из полосообразных отрезков на тороидальную опору по существу U-образной формы вокруг профиля в поперечном сечении тороидальной опоры для определения двух боковых частей, по существу идущих в плоскостях, ортогональных геометрической оси вращения тороидальной опоры на взаимно разнесенных друг от друга местоположениях в осевом направлении, и участка коронной зоны, идущего на внешней в радиальном направлении части между боковыми частями, в которых части коронной зоны каждого полосообразного отрезка последовательно расположены рядом друг с другом вдоль периферического протяжения тороидальной опоры, тогда как каждая боковая часть каждого полосообразного отрезка частично покрыта боковой частью по меньшей мере одного последовательного по окружности отрезка.

Изготовление упомянутых полосообразных отрезков предпочтительно осуществляют посредством действий отрезания, выполняемых последовательно по меньшей мере на одном непрерывном полосообразном элементе, включающем нитеобразные элементы в упомянутом слое исходного эластомерного материала.

Кроме того, каждое действие отрезания предпочтительно выполняют таким образом, чтобы обеспечивалась возможность последующего укладывания полученных таким образом отдельных отрезков на тороидальную опору.

Более подробно, создается такое положение, что боковые части, принадлежащие смежным по окружности отрезкам на тороидальной опоре, сходят по направлению к геометрической оси вращения самой тороидальной опоры.

Схождение боковых частей полосообразных отрезков преимущественно постепенно уменьшается, начиная от максимального значения у внутренних в радиальном направлении концов боковых частей, до нулевого значения в областях перехода между упомянутыми боковыми частями и частями коронной зоны.

В предпочтительном решении отдельные полосообразные отрезки последовательно укладывают на тороидальную опору в соответствии с периферическим шагом распределения, соответствующим ширине полосообразного элемента.

В соответствии с возможным альтернативным вариантом, отдельные полосообразные отрезки последовательно укладывают на тороидальную опору в соответствии с периферическим шагом распределения, соответствующим краткому числу ширины полосообразного элемента.

Каждый полосообразный отрезок предпочтительно имеет ширину, соответствующую величине, содержащейся целое число раз периферической протяженности тороидальной опоры, измеряемой на ее экваториальной плоскости.

В соответствии с дополнительным аспектом изобретения, выполнение упомянутого по меньшей мере одного слоя каркаса дополнительно включает в себя этап последовательного прижимания боковых частей полосообразного элемента с целью определения областей увеличенной ширины близко внутренним периферическим кромкам структуры каркаса.

Упомянутый этап прижимания можно выполнять на непрерывном полосообразном элементе перед выполнением действия отрезания.

Одновременно с упомянутым этапом прижимания выполняют разведение в стороны друг от друга нитеобразных элементов, имеющихся в полосообразном элементе.

Во время этапа укладывания, по меньшей мере один из полосообразных отрезков можно удобно удерживать на тороидальной опоре посредством действия присасывания, создаваемого посредством тороидальной опоры.

В частности, образование каждого полосообразного отрезка включает в себя этапы: укладывания полосообразного отрезка в поперечном направлении и в центрированном положении относительно эквивалентной плоскости тороидальной опоры; радиального перемещения полосообразного отрезка близко к тороидальной опоре, чтобы образовать часть отрезка на тороидальной опоре; перемещения противоположных концов полосообразного отрезка по существу в радиальном направлении близко к геометрической оси вращения тороидальной опоры для приложения упомянутых частей полосообразного отрезка к тороидальной опоре; поворачивания тороидальной опоры относительно распределительного устройства элемента через угловой шаг, соответствующий периферическому шагу распределения полосообразных отрезков.

Можно также обеспечить прижатие упомянутых боковых частей полосообразных отрезков к боковым стенкам тороидальной опоры.

Выполнение структуры каркаса преимущественно дополнительно содержит этап приложения по меньшей мере одной нерастяжимой кольцеобразной конструкции к области, близкой к каждой из внутренних периферических кромок, слоя каркаса, полученного в результате этапа укладывания.

В соответствии с возможным вариантом осуществления, выполнение структуры каркаса дополнительно содержит этап образования второго слоя каркаса, накладываемого на первый слой каркаса, и нерастяжимых по окружности кольцеобразных структур.

Образование второго слоя каркаса может преимущественно происходить таким же образом, как и вышеописанного первого слоя каркаса.

Образованию слоя или слоев каркаса может предшествовать этап покрытия тороидальной опоры по меньшей мере одной прокладкой, сделанной из воздухонепроницаемого эластомерного материала.

Этот этап покрытия удобно осуществлять посредством наматывания по меньшей мере одной узкой полосообразной ленты воздухонепроницаемого эластомерного материала витками, расположенными рядом друг с другом по профилю в поперечном сечении тороидальной опоры.

Дополнительно или вместо образования прокладки, можно обеспечить выполнение следующих этапов перед этапом вулканизации: расцепление шины от тороидальной опоры; введение камеры пневматической шины в структуру каркаса.

Во время упомянутого этапа вулканизации можно выполнять этап растяжения упомянутых слоев и полосок ленты каркаса для достижения растяжения шины на линейную величину, находящуюся между 2 и 5%.

В соответствии с дополнительным преимущественным аспектом изобретения, также независимо от изложенных выше новаторских особенностей, выполнение каждой нерастяжимой кольцеобразной структуры содержит этапы: укладывания по меньшей мере одного первого удлиненного элемента в виде концентрических витков в полость формовки ввиду образования первого нерастяжимого по окружности кольцеобразного вкладыша по существу в форме коронной зоны; укладывания по меньшей мере одного второго удлиненного элемента концентрическими витками в полость формовки ввиду образования второго нерастяжимого по окружности кольцеобразного вкладыша по существу в форме коронной зоны, расположенного в осевом направлении рядом с первым кольцеобразным вкладышем; образования по меньшей мере одного заполняющего тела из исходного эластомерного материала в полости формовки, и это заполняющее тело располагают между первым и вторым нерастяжимыми по окружности кольцеобразными крепящими элементами и плотно соединенными с ними.

Каждую из нерастяжимых кольцеобразных структур, изготовленную, как описано выше, можно вводить между первым слоем каркаса и вторым слоем каркаса.

Каждому из упомянутых этапов укладывания первого и (или) второго удлинненных элементов может предшествовать этап прорезинивания, при котором упомянутые первый и (или) второй удлиненные элементы накрывают по меньшей мере одним слоем исходного эластомерного материала.

Предпочтительно обеспечен также этап удержания с помощью магнита первого и (или) второго нерастяжимых по окружности кольцеобразных вкладышей в заранее определенном местоположении без полостей формовки.

Образование упомянутого заполняющего тела может преимущественно содержать этапы: введения по меньшей мере одного кольцеобразного элемента исходного эластомерного материала заранее определенного объема между первым и вторым нерастяжимыми кольцеобразными вкладышами; уменьшения объема полости формовки с целью сжатия упомянутого кольцеобразного элемента эластомерного материала между первым и вторым нерастяжимыми кольцеобразными вкладышами и деформирования его до заполнения упомянутой полости формовки.

Дополнительные особенности и преимущества будут лучше понятны из подробного описания предпочтительного, но не исключительного варианта осуществления способа изготовления сответствующей настоящему изобретению шины для колес транспортного средства. Это описание представлено ниже со ссылкой на прилагаемые чертежи, на которых

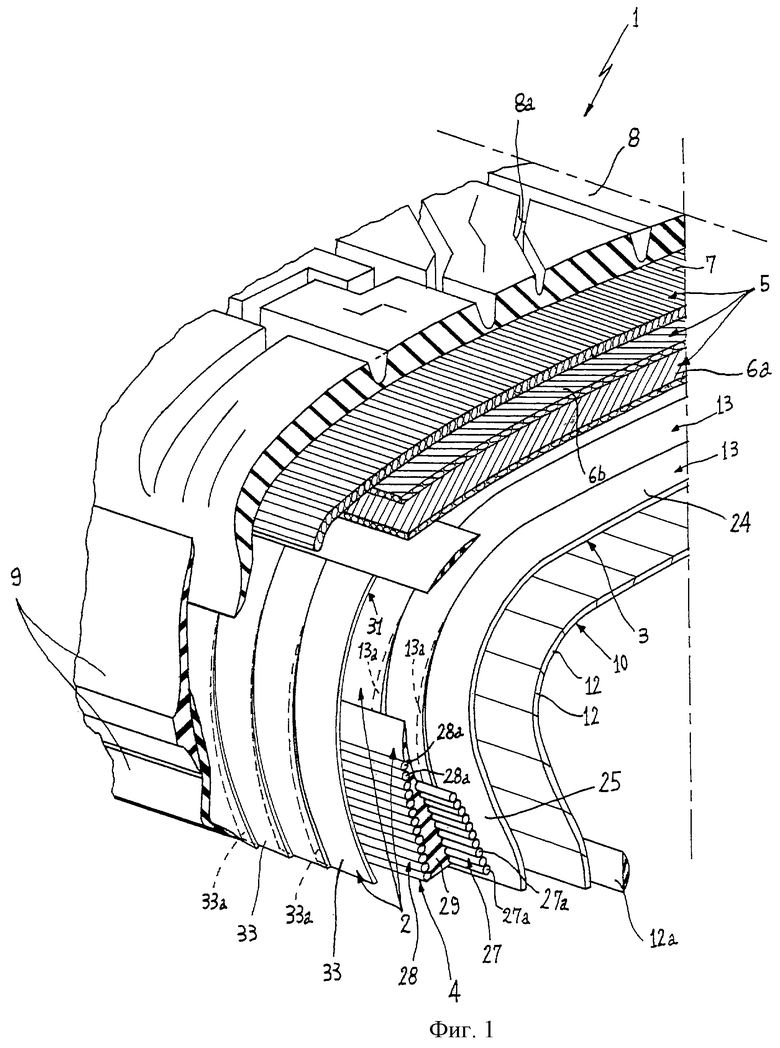

Фиг. 1 представляет фрагмент изображения в разрезе соответствующей настоящему изобретению шины.

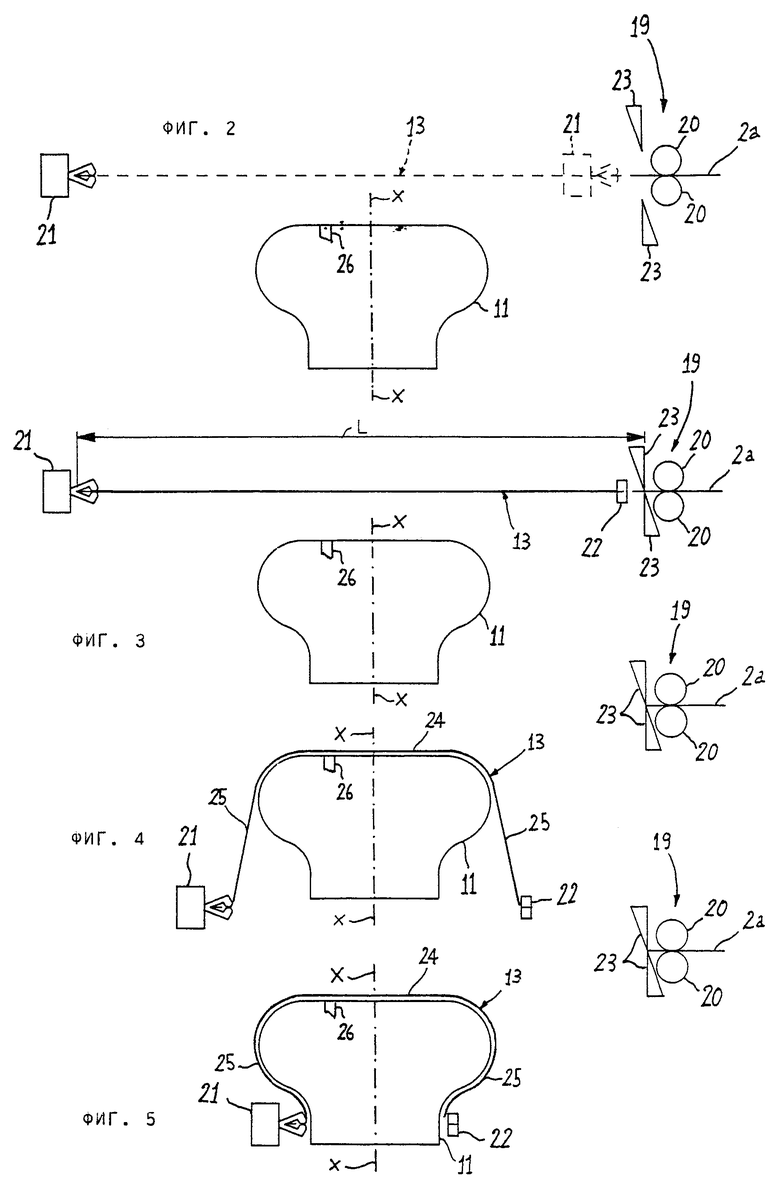

Фиг. 2-5 представляют схематические иллюстрации устройства для изготовления слоя каркаса в соответствии с различными рабочими этапами, соответственно, показанного в направлении, ортогональном плоскости диаметрального сечения тороидальной опоры, несущей шину во время этапа изготовления.

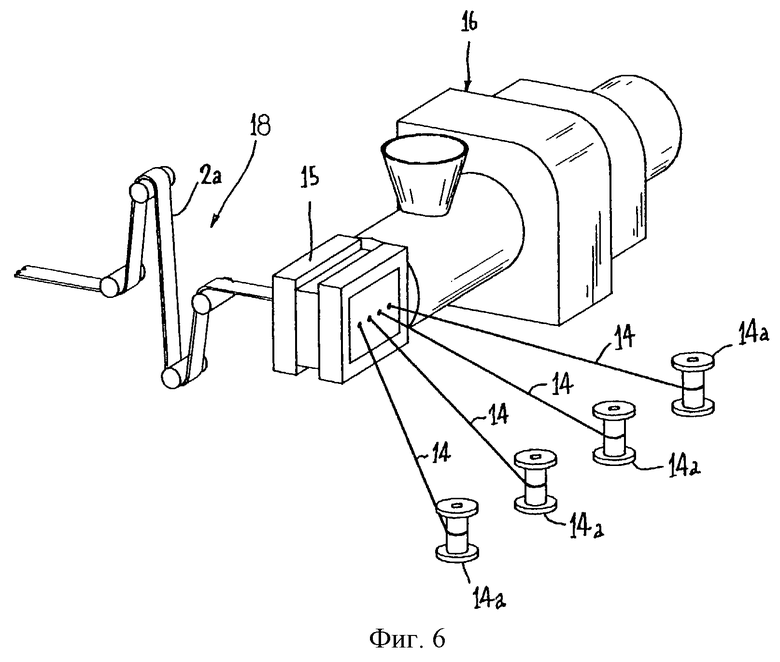

Фиг.6 представляет схему, иллюстрирующую изготовление непрерывного полосообразного элемента, предназначенного для образования слоя или слоев каркаса.

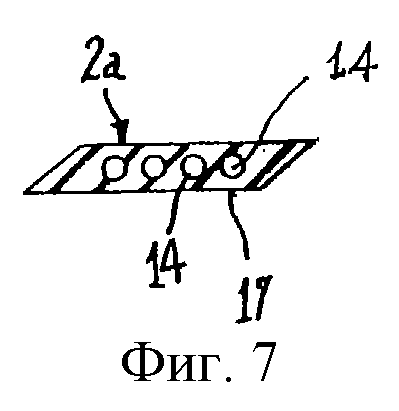

Фиг.7 представляет вариант осуществления полосообразного элемента в поперечном разрезе.

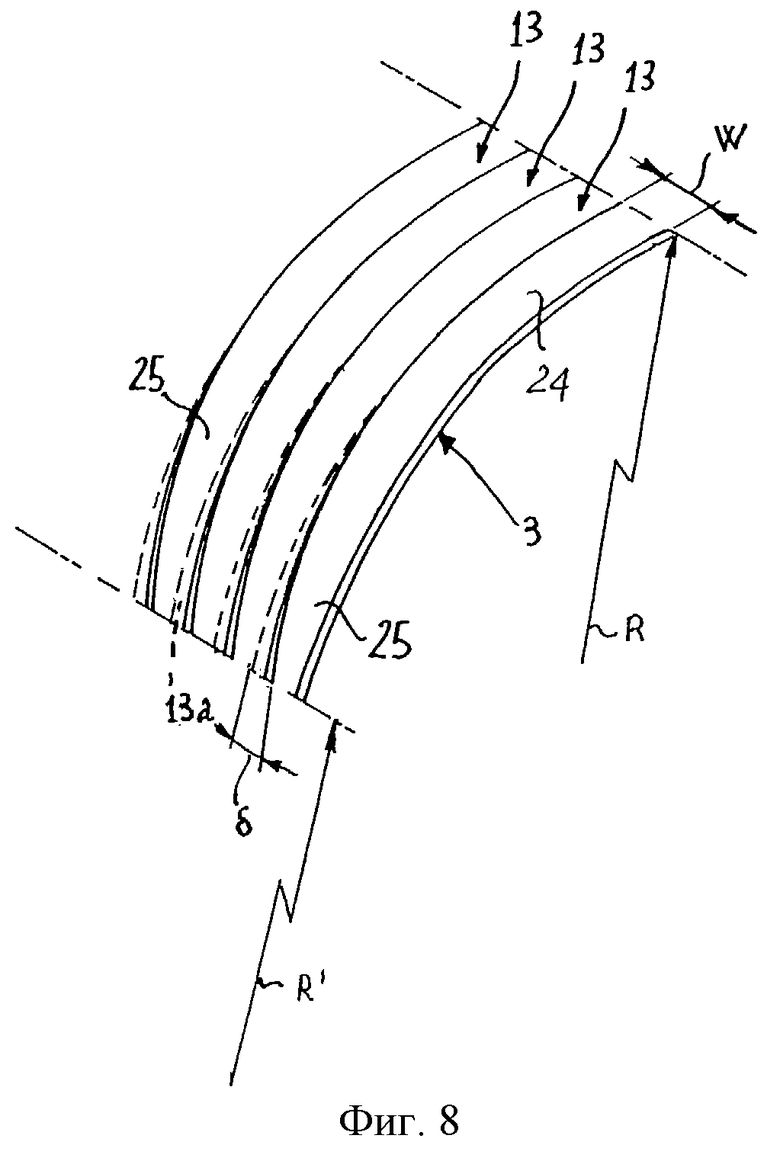

Фиг.8 представляет фрагмент изображения в перспективе, схематически иллюстрирующей последовательность укладывания полосообразных отрезков для образования первого слоя каркаса соответствующей изобретению шины.

Фиг. 9 представляет фрагмент вида в диаметральном разрезе нерастяжимой кольцеобразной структуры, подлежащей введению, на борту шины, во время этапа формовки для изготовления шины.

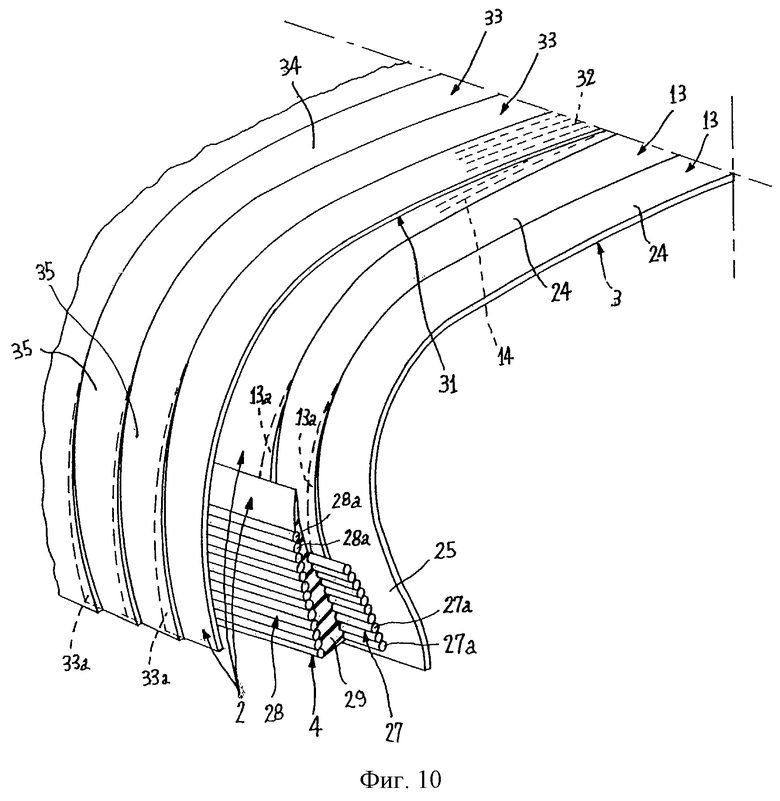

Фиг. 10 представляет фрагмент изображения в перспективе нерастяжимой в боковом направлении кольцеобразной структуры, наложенной между первым и вторым слоями каркаса.

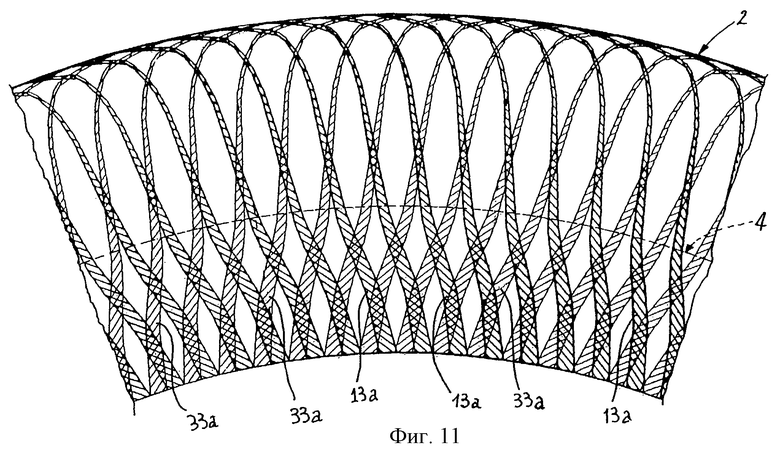

Фиг. 11 представляет схему, иллюстрирующую структуру каркаса соответствующей изобретению шины, видимую в боковом направлении и в прозрачности для лучшего представления взаимного расположения частей в наложенном друг на друге положении отдельных полосообразных отрезков, принадлежащих двум различным слоям каркаса.

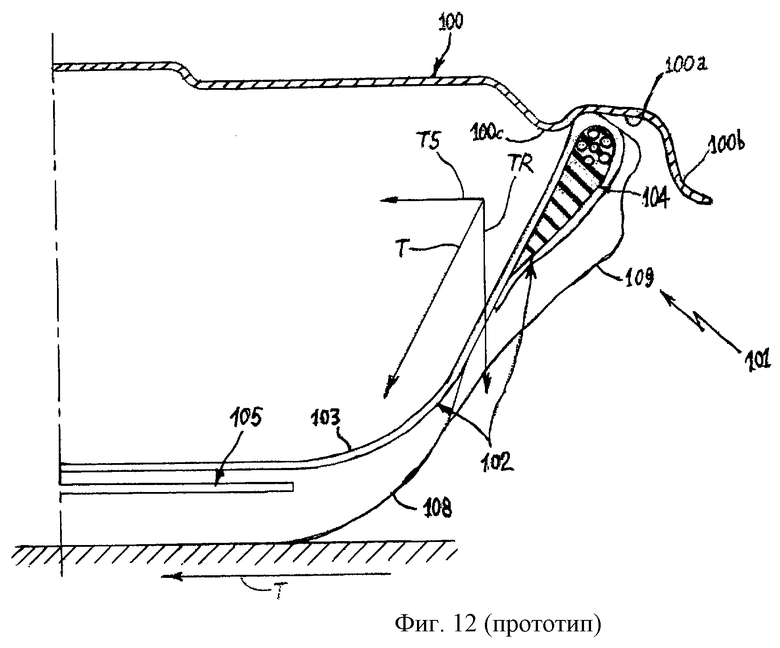

Фиг. 12 представляет поперечный полуразрез, иллюстрирующий обычную шину, смонтированную на соответственном монтажном ободе и в состоянии скользящего движения и частичного выпуска воздуха.

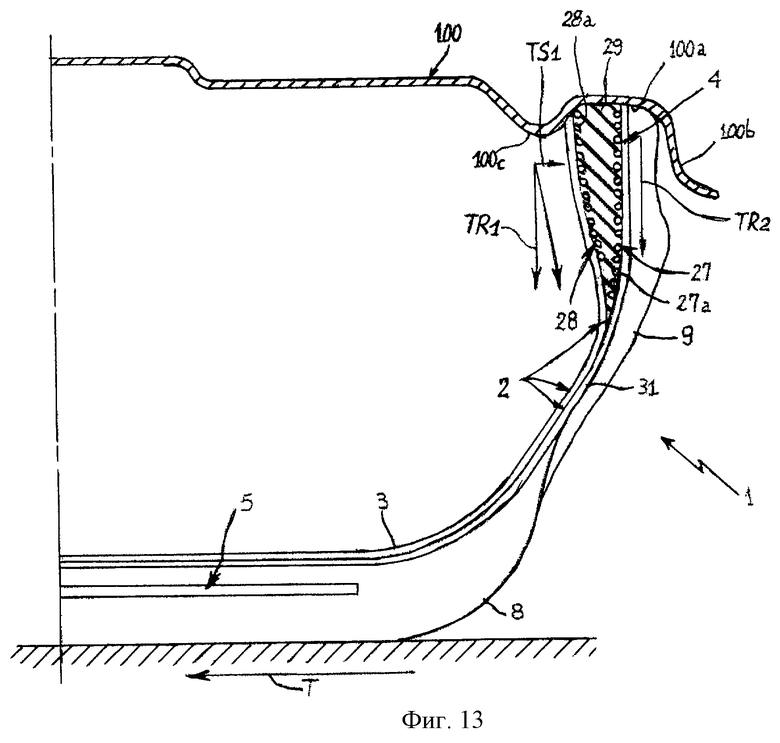

Фиг. 13 представляет поперечный полуразрез, иллюстрирующий соответствующую изобретению шину, смонтированную на соответственном монтажном ободе и в условии скользящего движения и частичного выпуска воздуха.

Шина 1 по существу содержит структуру 2 каркаса, имеющую по меньшей мере один первый слой 3 каркаса, имеющий по существу тороидальную конфигурацию и в зацеплении, посредством своих противоположных периферических кромок, с парой нерастяжимых кольцеобразных структур 4, каждая из которых расположена, когда шина собрана в области, обычно называемой "бортом шины".

К структуре 2 каркаса, на ее внешнем по окружности местоположении, приложена структура 5 ремня, содержащая одну или более полоски 6а, 6в и 7 ремня. Лента 8 протектора наложена по окружности на структуру 5 ленты, и в упомянутой ленте протектора расположены продольные и поперечные вырезы 8а, после операции формования, выполняемой одновременно с вулканизацией шины, и так расположены, чтобы определять требуемый "рисунок протектора".

Шина содержит также пару так называемых "боковин" 9, приложенных с боков к противолежащим сторонам структуры 2 каркаса.

Структуру каркаса, вероятно, можно покрывать на ее внутренних сторонах прокладкой 10, по существу состоящей из слоя воздухонепроницаемого эластомерного материала, пригодного для герметического уплотнения накаченной шины.

Сборка вышеупомянутых элементов, а также изготовление одного или более упомянутых элементов происходит с помощью тороидальной опоры 11, схематически показанной на фиг.2-5, имеющей такую же конфигурацию, как и внутренние стенки подлежащей изготовлению шины.

В предпочтительном варианте тороидальная опора 11 имеет уменьшенные размеры относительно размеров готовой шины, в соответствии с линейной величиной, предпочтительно находящейся между 2 и 5%, измеряемой, как показано по периферическому протяжению самой опоры на экваториальной ее плоскости Х-Х, которая совпадает с экваториальной плоскостью шины.

Тороидальная опора 11, которая подробно не описана и не показана, поскольку она не имеет конкретной важности для целей изобретения, может, например, состоять из складного цилиндра или надувной камеры, соответственным образом армированных, чтобы они могли принимать и поддерживать требуемую тороидальную конфигурацию при накачивании.

С учетом вышеприведенных положений, изготовление шины 1 вначале включает образование структуры 2 каркаса, начиная с возможного образования прокладки 10.

Эту прокладку 10 можно изготавливать посредством наматывания по окружности относительно тороидальной опоры 11, по меньшей мере одной узкой полосообразной ленты 12 воздухонепроницаемого эластомерного материала, созданного экструдером и (или) каландером, рсположенным близко к самой тороидальной опоре. Как показано на фиг.1, наматывание узкой полосообразной ленты 12 по существу происходит периферическими витками, последовательно расположенными рядом друг с другом, следуя профилю в поперечном разрезе наружной поверхности тороидальной опоры 11.

Под "профилем в поперечном разрезе" здесь подразумевается конфигурация, показанная полуразрезом тороидальной опоры 11, разрезанной на плоскости, радиальной ее геометрической оси вращения, не показанной на чертежах, которая совпадает с геометрической осью вращения изготовленной шины. Одновременно с наматыванием узкой полосообразной ленты 12 можно применять пары вспомогательных элементов 12а близко к внутренним периферическим кромкам структуры каркаса во время этапа изготовления. Каждый из этих вспомогательных кольцеобразных элементов 12а можно получить, например, посредством наматывания узкой полосообразной ленты 12 в виде витков, расположенных в осевом направлении рядом друг с другом, при расположении соответствующего витка у внутренней по периметру кромки прокладки 10, определяемой или подлежащей определению на торидальной опоре 11. В качестве альтернативы, вспомогательные кольцеобразные элементы 12а можно составить по меньшей мере из одной вспомогательной узкой полосообразной ленты, полученной из соответственного экструдера, расположенного у тороидальной опоры 11.

В соответствии с настоящим изобретением, слой 3 каркаса непосредственно образуют на тороидальной опоре 11 посредством укладывания на нее, как лучше показано ниже, большого количества полосообразных отрезков 13, полученных по меньшей мере из одного непрерывного полосообразного элемента 2а, предпочтительно имеющего ширину, находящуюся в интервале от 3 до 20 мм.

Как показано на фиг.6, изготовление непрерывного полосообразного элемента 2 по существу заключается в том, что два или более нитеобразных элемента 14 и предпочтительно от трех до десяти нитеобразных элементов 14, подаваемых с соответствующих катушек 14а, должны направляться посредством первого экструдера 15, связанного с первым устройством 16 экструзии, выполняющим подачу исходного эластомерного материала через сам экструдер.

Следует отметить, что в настоящем описании под "экструдером" подразумевается та часть экструзионного устройства, также идентифицированная в этой конкретной области термином "экструзионная головка", снабженная так называемой "матрицей", через которую пропущено изделие, имеющее форму и размер, соответствующие геометрии и размерам, которые необходимо придавать самому изделию.

Эластомерный материал и нитеобразные элементы 14 располагают в непосредственной близости друг к другу в экструдере 15, вырабатывая тем самым непрерывный полосообразный элемент 2а на его выходе, и этот элемент образуется по меньшей мере из одного слоя эластомерного материала 17, в толщине которого включены нитеобразные элементы.

В зависимости от требований, в экструдере 15 можно направлять нитеобразные элементы 14 таким образом, что они вводятся, не объединяясь в слой эластомерного материала 17, а оказываются на одной или обеих его поверхностях.

Каждый нитеобразный элемент 14 может состоять, например, из текстильного корда, предпочтительно имеющего диаметр, находящийся между 0,6 мм и 1,2 мм, или металлического корда, предпочтительно имеющего диаметр, находящийся между 0,3 мм и 2,1 мм.

Если требуется, то нитеобразные элементы 14 можно расположить в непрерывном полосообразном элементе 2а таким образом, чтобы они образовали слой 3 каркаса при наличии компактности и гомогенности. Для этой цели нитеобразные элементы 14 можно, например, располагать в соответствии с плотностью более шести нитеобразных элементов на сантиметр, при измерении по окружности на слое 3 каркаса, близко к эквивалентной плоскости Х-Х шины 1. В любом случае, предпочтительно обеспечивают, чтобы нитеобразные элементы 14 располагались в полосообразном элементе 2а в соответствии с взаимным расположением между центрами, не менее чем в 1,5 раза больше диаметра самих нитеобразных элементов, чтобы обеспечить возможность осуществления соответствующей операции промазывания резиновой смолой между соседними нитями.

Выходящий из экструдера 15 непрерывный полосообразный элемент 2а можно направлять через первое устройство 18 накопителя-компенсатора на устройстве 19 укладывания, схематически показанном на фиг.2-5.

Устройство 19 укладывания по существу содержит первые направляющие элементы 20, состоящие, например, из пары противолежащих валиков, предназначенных для зацепления непрерывного полосообразного элемента 2а, создаваемого экструдером 15, ниже по ходу от устройства 18 накопителя-компенсатора.

Ниже по ходу от первых направляющих элементов 20 полосообразный элемент 2а входит в зацепление с первым элементом 21 захвата, способным перемещаться в направлении, ориентированном поперк экваториальной плоскости Х-Х тороидальной опоры 11.

Более подробно, первый элемент 21 захвата способен перемещаться между первым рабочим положением, в котором, как показано на фиг.2, он зацепляет один конец непрерывного подобного полоске элемента 2а близко к первым направляющим элементам, состоящим из расположенных напротив друг друга валиков 20, и вторым рабочим положением, как показано на фиг.3, он перемещен от первого направляющего элемента, чтобы расположить непрерывный подобный полоске элемент 2а поперек экваториальной плоскости Х-Х тороидальной опоры 11.

При достижении первым элементом 21 захвата второго рабочего положения, второй элемент 22 захвата зацепляет непрерывный полосообразный элемент 2а близко к первым направляющим элементам 20.

Затем подводится режущий элемент 23 для отрезания непрерывного полосообразного элемента 2а при его натяжении, включенном между вторым элементом 22 захвата и первыми направляющими элементами 20, создавая повышение для образования полосообразного отрезка 13 заранее определенного протяжения "L".

После отрезания отрезающим элементом 23, полученный полосообразный элемент 13 накладывают поперек и при центрированном положении относительно экваториальной плоскости тороидальной опоры.

После этого, элементы 21 и 22 захвата одновременно приводятся в направлении геометрической оси тороидальной опоры 11 посредством радиального перемещения полосообразного отрезка 13 ближе к тороидальной опоре. При этом условии образование участка 24 коронной зоны происходит в определенном местоположении на продольном протяжении полосообразного отрезка 13, и этот участок простирается на внешнем в радиальном направлении местоположении на тороидальной опоре 11.

Как ясно видно на фиг.4, при продолжении радиального перемещения элементов 21 и 22 захвата, противоположные концы полосообразного отрезка 13 перемещаются в радиальном направлении близко к геометрической оси вращения тороидальной опоры 11, создавая повышение с целью образования двух боковых частей 25, по существу идущих в плоскостях, ортогональных геометрической оси вращения тороидальной опоры в местоположениях, смещенных в осевом направлении друг относительно друга.

При возможном последующем перемещении элементов 21 и 22 захвата ближе к тороидальной опоре 11, противоположные концы полосообразного элемента окончательно прилагаются к тороидальной опоре 11, так что завершается укладывание отрезка 13, и этот отрезок принимает по существу U-образную форму относительно профиля в поперечном сечении тороидальной опоры.

Компоненты, предназначенные для поддержания и направляемого перемещения элементов 21 и 22 захвата, не показаны на прилагаемых чертежах, поскольку их можно изготавливать любым способом, обычным для специалистов в данной области техники, и в любом случае они не являются важными для целей настоящего изобретения.

Если необходимо, то боковые части 25 полосообразного отрезка можно прижать к боковым стенкам тороидальной опоры 11. Для этой цели можно предусмотреть пару прижимных роликов или эквивалентных средств, не показанных на чертежах, для действия на противоположных сторонах тороидальной опоры 11, и каждый из этих роликов располагают так, чтобы он действовал на соответствующую часть 25 посредством действия осевого давления и одновременного радиального скольжения по направлению к геометрической оси вращения тороидальной опоры 11.

Из-за характера вдавливания исходного эластомерного материала, образующего слой 17, покрывающий нитеобразные элементы 14, обеспечивается прочное приклеивание полосообразного элемента 13 к поверхностям тороидальной опоры 11, даже при отсутствии прокладки 10 на дополнительной тороидальной опоре. Более подробно, вышеописанное приклеивание происходит, как только полосообразный отрезок 13 придет в соприкосновение с тороидальной опорой 11 на внешнем в радиальном отношении участке его профиля в поперечном сечении.

В дополнение или вместо вышеописанного использования характеристики естественного вдавливания эластомерного материала, удержание одного или более полосообразных отрезков 13 на тороидальной опоре 11 можно получить посредством выполнения действия всасывания, создаваемого через одно или более соответственные отверстия 26, расположенные на тороидальной опоре.

Тороидальную опору 11 можно поворачивать под углом в соответствии с поэтапным перемещением синхронно с работой устройства 19 укладывания таким образом, чтобы при каждом действии отрезания каждого полосообразного отрезка 13, укладывание последнего на тороидальную опору происходило при периферическом расположении рядом с ранее уложенным полосообразным отрезком 13.

В схематически показанном на прилагаемых чертежах варианте осуществления, где шаг периферического рассредоточения отдельных полосообразных отрезков 13 соответствует их ширине, шаг углового поворота тороидальной опоры 11 соответствует ширине упомянутых отрезков.

Однако можно обеспечить шаг периферического рассредоточения полосообразных отрезков 13 в соответствии с кратным числом их ширины. В этом случае, шаг углового перемещения тороидальной опоры 11 соответствует упомянутому шагу периферического рассредоточения. Следует отметить, что для целей настоящего изобретения термин "периферический", если он не определен другим способом, относится к окружности, лежащей в экваториальной плоскости Х-Х и близко к наружной поверхности тороидальной опоры 11.

Вследствие вышеописанной рабочей последовательности устройства 199 укладывания, в первом слое 3 каркаса полученные части 24 коронной зоны каждого полосообразного отрезка 13 последовательно располагают рядом друг с другом по периферии тороидальной опоры 11, тогда как каждая из боковых частей 25 каждого отрезка 13 частично совмещается с боковой частью 25 по меньшей мере одного ранее наложенного отрезка 13, а также частично закрепляется боковой частью 25 по меньшей мере одним впоследствии наложенным отрезком 13. На прилагаемых чертежах перекрывающиеся части полосообразных отрезков 13, образующие первый слой 3 каркаса, показаны позицией 13а.

Как четко видно на фиг.8, боковые части 25, находящиеся во взаимном совмещении, перемещаются по направлению друг к другу по существу в направлении геометрической оси вращения тороидальной опоры 11, на угол δ, значение которого соответствует ширине "W" полосообразных элементов 13, и в любом случае с их шагом периферического рассредоточения, а также со значением максимального радиуса R, подлежащего измерению в точке максимального расстояния от геометрической оси вращения тороидальной опоры 11.

Вследствие взаимной сходимости между смежными боковыми частями 25, взаимное совмещение или перекрывание их, то есть периферическая ширина перекрывающихся частей 13а, постепенно уменьшается, начиная от максимального значения у внутренних в радиальном направлении концов боковых частей, до нулевого значения на участке перехода между боковыми частями 25 и частями 24 коронной зоны.

Следует отметить, что из-за разности между максимальным радиусом R и минимальным радиусом R', подлежащим измерению в точке минимального расстояния от герметической оси вращения тороидальной опоры 11, средняя плотность нитеобразных элементов 14, то есть количество нитеобразных элементов 14, имеющихся в периферическом сечении данного отрезка, постепенно увеличивается при перемещении ближе к упомянутой геометрической оси вращения.

Фактически, это увеличение плотности оказывается пропорциональным величине отношения между максимальным радиусом R и минимальным радиусом R'.

Необходимо также отметить, что нитеобразные элементы 14, принадлежащие двум взаимно совмещенным боковым частям 25, располагаются в соответственным образом пересеченных ориентациях под углом, соответствующим упомянутому углу δ при согласовании с шириной отдельных отрезков 13, и их шагом периферического рассредоточения, а также со значением максимального радиуса R.

Если, в зависимости от требований, кто-то пожелает изменить угол пересечения нитеобразных элементов 14, можно предусмотреть выполнение прижатия непрерывного полосообразного элемента 2а на участках его продольного протяжения, соответствующего концам полосообразных элементов 13, которые должны получаться в результате упомянутых действий отрезания. Таким способом, на протяжении каждого полосообразного отрезка 13 определяются участки большей ширины, расположенные у верхних периферических кромок образованного слоя 3 каркаса.

Упомянутое действие прижатия можно выполнять посредством упомянутых направляющих валиков 20 или посредством вспомогательных прижимных валиков (не показанных), подходящих для прижатия непрерывного полосообразного элемента 2а с целью создания его прижатия на отрезках продольного протяжения, предназначенных для образования боковых частей 25 отдельных отрезков 13. Действие прижатия вызывает уменьшение толщины эластомерного слоя 17 и увеличение ширины полосообразного элемента 2а, что в результате разводит в стороны друг от друга нитеобразные элементы 14.

Посредством подходящего наклона ориентирования геометрической оси вращения тороидальной опоры 11 относительно направления перемещения первого элемента 21 захвата, можно создать требуемый наклон частей 24 коронной зоны отрезков 13, находящийся, например, между 0 и 25o относительно радиальной плоскости, проходящей через геометрическую ось. Более подробно этот наклон можно удобно сделать между 0 и 3o, если шина 1 снабжена только одним слоем 3 каркаса, или между 10 и 20o и более предпочтительно он может составлять 15o, если, как это имеет место в показанном здесь варианте осуществления, структура каркаса состоит из двух слоев 3, 31 каркаса.

Выполнение структуры 2 каркаса обычно содержит этап приложения упомянутой нерастяжимой кольцеобразной структуры 4 к участку, близкому к каждой из внутренних периферических кромок слоя 3 каркаса, полученного ранее описанным способом, для целей создания областей каркаса, известных под названием "борта", которые, в частности, предназначены для обеспечения надежности крепления шины к соответствующему монтажному ободу; в соответствии с предпочтительным вариантом осуществления шины, слой ее каркаса получают вышеописанным способом.

Каждая из упомянутых нерастяжимых кольцеобразных структур 4 (фиг.10) содержит первый нерастяжимый по окружности кольцеобразный вкладыш 27, по существу в форме коронной зоны, соосной с геометрической осью вращения тороидальной опоры 11, и расположенный близко к соответствующей внутренней периферической кромке первого слоя 3 каркаса.

Первый кольцеобразный вкладыш 27 выполнен по меньшей мере из одного удлиненного металлического элемента, намотанного таким образом, чтобы образовать несколько по существу соосных витков 27а. Витки 27а могут определяться непрерывной спиралью или соосными кольцами, образованными из соответствующих элементов.

С первым кольцеобразным вкладышем 27 объединен второй нерастяжимый по окружности кольцеобразный вкладыш 28, по существу простирающийся в форме соответствующей коронной зоны, соосно расположенный рядом с первым кольцеобразным вкладышем 27.

Второй кольцеобразный вкладыш 28 также предпочтительно делают по меньшей мере из одного удлиненного металлического элемента, намотанного таким образом, чтобы образовать несколько по существу соосных витков 28а, которые можно определять непрерывной спиралью или соосными кольцами, образованными из соответствующих удлиненных элементов.

Второй кольцеобразный вкладыш 28 предпочтительно имеет радиальное расширение, создаваемое разницей между минимальным внутренним радиусом и максимальным наружным радиусом кольцеобразного вкладыша, которое больше радиального расширения первого кольцеобразного вкладыша 27.

Между первым и вторым кольцеобразными вкладышами 27, 28 расположено по меньшей мере одно заполняющее тело 29 из эластомерного материала, предпочтительно имеющего твердость между 70 и 92o по Шору А.

Как лучше видно из последующего описания, во время использования шины, вышеописанные кольцеобразные структуры 4 эффективно противодействуют тенденции изгибов с целью поворачивания вокруг их точек покоя на ободе под действием усилий скольжения, направленных параллельно оси вращения шины 1. Эта тенденция к вращению особенно очевидна, когда шину используют при состояниях частичного или полного выпуска воздуха.

Выполнение каждой кольцеобразной структуры предпочтительно включает образование первого нерастяжимого кольцеобразного вкладыша 27 в полости 30 формовки, определяемой в пресс-форме 30а, 30в посредством укладывания по меньшей мере одного удлиненного элемента соосными витками 27а, расположенными рядом друг с другом в соответствии с окружностями все более увеличивающегося диаметра вокруг их герметической оси вращения, соответствующей оси вращения шины.

Эту операцию можно выполнять посредством наматывания удлиненного элемента в спиральных гнездах, расположенных в первой боковой стенке 30а пресс-формы 30а, 30в, которую можно приводить для этой цели во вращение относительно ее собственной геометрической оси.

Затем в плоскости 30 формовки размещают второй кольцеобразный вкладыш 28, образование которого можно осуществлять таким же образом, как описано для первого кольцеобразного вкладыша 27.

Этапу укладывания удлиненного элемента или элементов, предназначенных для образования одного или обоих кольцеобразных вкладышей 27, 28, может преимущественно предшествовать этап прорезинивания, во время которого удлиненный элемент, предпочтительно из металлического материала, покрывают по меньшей мере одним слоем исходного эластомерного материала, который не только гарантирует превосходную связь резины с металлом на самом удлиненном элементе, то также способствует их склеиванию для устойчивого расположения в вышеупомянутом спиральном гнезде.

Первую боковую стенку 30а и (или) вторую боковую стенку 30в можно также удобно изготавливать из магнитного материала, или активировать электромагнитным способом так, чтобы удобно прикреплять и удерживать соответственный удлиненный элемент, гарантируя тем самым устойчивое расположение витков 27а и (или) 27в во время их образования.

Затем в полости 30 формовки образуют заполняющее тело 29. Образование упомянутого тела можно выполнять посредством размещения по меньшей мере одного кольцеобразного элемента из исходного эластомерного материала заранее определяемого объема между первым и вторым кольцеобразными вкладышами 27, 28, образованными на соответственных боковых стенках 30а, 30в. Этот кольцеобразный элемент может иметь любую удобную конфигурацию в поперечном сечении, при условии, что ее объем соответствует внутреннему объему полости 30 формовки, когда боковые стенки 30а, 30в перемещают близко друг к другу в закрытом состоянии пресс-формы.

После размещения кольцеобразного элемента между боковыми стенками 30а, 30в, выполняют замыкание полости 30 формовки взаимным сближением боковых стенок. При этом условии уменьшается объем полости 30 формовки, так что кольцеобразный элемент исходного эластомерного материала сжимается между первым и вторым кольцеобразными вкладышами 27, 28, подвергаемыми деформированию до его полного заполнения полости формовки, образуя тем самым заполняющее тело 29, которое тесно соединяется с первым и вторым кольцеобразными вкладышами 27, 28.

В качестве альтернативы вышеописанному решению, образование заполняющего тела 29 можно выполнять, например, посредством заполнения формовочной полости 30 эластомерным материалом, вводимым посредством инъекции или любым другим способом, удобным для известной в технике специалистов в данной области техники, после перемещения боковых стенок близко друг другу.

Вышеописанное выполнение нерастяжимых кольцеобразных структур 4 может происходить близко к тороидальной опоре 11, так что упомянутые структуры можно непосредственно изымать из пресс-формы 30а, 30в и прикладывать в боковом направлении к первому слою 3 каркаса посредством соответственных механических устройств манипулирования, не описываемых здесь, поскольку они не имеют важного значения для целей изобретения.

В соответствии с предпочтительной особенностью изобретения, выполнение структуры 2 каркаса дополнительно включает образование по меньшей мере одного второго слоя 31 каркаса. Этот второй слой можно удобно образовать непосредственно на первом слое 3 каркаса и нерастяжимых кольцеобразных конструкциях 4, так что, как ясно показано на фиг.10, второй кольцеобразный вкладыш 28 каждой кольцеобразной структуры 4 располагают в соприкосновении с внутренней поверхностью второго слоя каркаса.

В соответствии с возможным альтернативным решением, выполнение каждой кольцеобразной структуры 4 может вначале включать образование первого кольцеобразного вкладыша 27, только соединенного с заполняющим телом 29 с целью выполнения применения впоследствии второго кольцеобразного вкладыша 28 для образования второго слоя 31 каркаса. В этом случае, каждую из внутренних периферических частей второго слоя 31 каркаса располагают между соответственным заполняющим телом 29 и вторым кольцеобразным вкладышем 28, который прикладывают к наружным поверхностям самого второго слоя каркаса, в соприкосновении с ними.

Второй слой 31 каркаса предпочтительно изготавливают таким образом, что его собственные соответственные нитеобразные элементы 32 расположены в соответствии с пересеченной ориентацией относительно нитеобразных элементов 14, принадлежащих первому слою 3 каркаса.

Более подробно, образование второго слоя 31 каркаса происходит таким образом, как описано выше со ссылкой на изготовление первого слоя 3 каркаса, то есть посредством последовательного укладывания соответственных полосообразных отрезков 33, с целью определения соответственных частей 34 коронной зоны, последовательно расположенных рядом друг с другом в периферическом направлении и боковых частей 35 каждой

частично покрытой боковой частью 35 соседнего полосообразного отрезка 33. На прилагаемых чертежах области перекрытия или взаимного наложения полосообразных отрезков 33, образующих второй слой 31 каркаса, отмечены позицией 33а.

Полосообразные отрезки 33 второго слоя 31 каркаса предпочтительно накладывают в соответствии с пересеченной ориентацией относительно полосообразных отрезков 13, образующих первый слой каркаса. Дополнительно к этому, предпочтительно обеспечивают такое положение, что наклон полосообразующих отрезков 33 второго слоя 31 каркаса относительно экваториальной плоскости Х-Х, по существу имеет такое же значение, как и наклон полосообразных отрезков 13, принадлежащих первому слою 3 каркаса.

В шинах радиального типа, структуру 5 ремня в настоящее время прикладывают к структуре 2 каркаса.

Эту структуру 5 ремня можно изготавливать любым способом, обычным для специалистов в данной области техники, и в показанном варианте осуществления он по существу содержит первую и вторую полоски 6а, 6в ремня, имеющие корды с соответственным образом пересекающейся ориентацией. На полоски ремня накладывают вспомогательную полоску 7 ремня, например получаемую посредством наматывания по меньшей мере одного непрерывного корда витками, расположенными рядом друг с другом в осевом направлении на первой и второй полосках 5, 6 ремня.

Затем к структуре 5 ремня прикладывают ленту 8 протектора и боковины 9, которые также образуют любым обычным способом, известным специалистам в данной области техники.

Варианты осуществления конструкции ремня, боковин и ленты протектора, которые можно применять на практике для заверешения выполнения шины при ссылке на тороидальную опору 11, описаны в Европейской заявке на патент 97830632.2 на имя того же заявителя.

Шину, после изготовления и снятия ее с опоры 11, можно теперь подвергнуть этапу вулканизации, который можно выполнять любым известным и обычным способом.

В соответствии с возможным альтернативным решением, перед этапом вулканизации дополнительно или вместо прокладки 10, можно связать с шиной 1 камеры шины замкнутого трубчатого сечения, и эту камеру шины вставляют в каркас 2 после снятия шины с тороидальной опоры 11. Эту камеру шины, не показанную на прилагаемых чертежах, накачивают после введения шины в прессформу вулканизации, с целью приложения внутреннего давления, подходящего для гарантирования совершенного приклеивания шины к стенкам прессформы, и, в частности, к частям прессформы, предназначенным для определения продольных и поперечных вырезов 8а рисунка протектора.

В соответствии со следующей, предпочтительной особенностью настоящего изобретения, во время этапа вулканизации, слои 3, 31 каркаса и полоски 6а, 6в, 7 ремня подвергают этапу растяжения, чтобы получить их предварительное натяжение, дающее увеличение растяжения шины на линейную величину, измеряемую на периферическом удлинении на экваториальной плоскости Х-Х самой шины в пределах, например, между 2% и 5%. Этот этап растяжения можно получить посредством действия внутреннего давления вышеупомянутой камеры шины или другого типа надувной камеры, используемой в устройстве вулканизации.

Настоящее изобретение достигает важных преимуществ.

На самом деле, шину в ссылочном материале можно получить посредством изготовления различных компонентов непосредственно на тороидальной опоре, на которой постепенно образуется шина, или в любом случае очень близкое к ней устройство. Этим способом устраняются все проблемы, связанные с изготовлением, хранением и управлением полуготовой продукции, которая является обычной для процессов изготовления традиционного типа.

В частности, следует отметить, что образование слоя или слоев каркаса посредством укладывания каждого из полосообразных отрезков, образуемых из нескольких, кордов, включенных в один эластомерный слой, позволяет добиться важных преимуществ. Прежде всего, по сравнению с описанным в вышеупомянутом патенте США 5.362.343 способом, время изготовления каждого слоя каркаса можно сильно уменьшить вследствие одновременного укладывания такого большого количества нитеобразных элементов, которое содержится в каждом полосообразном отрезке 13 или в непрерывном полосообразном элементе 2а, из которого делают отрезки 13. Использование полосообразных отрезков 13 не требует также предварительного укладывания прокладки 10 на тороидальную опору. На самом деле, слой 17 эластомера, используемый при обрабатывании непрерывного полосообразного элемента 2а, сам способен гарантировать эффективное приклеивание элемента 2а к тороидальной опоре 11, создавая тем самым устойчивое расположение отдельных отрезков 13, 33.

Точность расположения полосообразных отрезков 13, 33 и объединенных в них нитеобразных элементов дополнительно улучшается тем, что каждый полосообразный отрезок имеет важную структурную плотность, которая делает его нечувствительным к вибрациям или аналогичным колебательным эффектам, которые может передавать устройство 19 укладывания. В связи с этим следует отметить, что укладывание отдельных кордов, как описано в патенте США 5.362.343, может оказаться до некоторой степени проблематичным именно из-за вибраций и (или) колебаний, которым подвергаются упомянутые корды во время этапа укладывания.

Более того, одновременное укладывание множества нитеобразных элементов в соответствии с изобретением позволяет приводить в действие устройство 19 укладывания на более низких скоростях, чем это требуется при рассматриваемом укладывании отдельных кордов, что является дополнительным преимуществом исходя из точности работы, с другой стороны без ухудшения производительности.

Кроме того, укладывание полосообразных отрезков в виде коронной зоны непосредственно на тороидальную опору профиля, по существу идентичного профилю готовой шины, позволяет достигнуть плотностей, которые нельзя достигнуть в технике известным способом, обеспечивающим укладывание слоя каркаса в форме цилиндрической втулки, с последующим образованием этой втулки в тороидальную форму и последующим прореживанием кордов слоя каркаса, расположенных в форме короны, до готовой шины.

В дополнение к вышесказанному, каждый полосообразный отрезок можно прикрепить к тороидальной опоре с помощью вакуума, создаваемого посредством возможных отсасывающих трубок 26, и этого устойчивого крепления вакуумом нельзя добиться известным процессом, выполняющим укладывание отдельных кордов.

Если это требуется, то для эффективного содействия боковые части полосообразных отрезков можно располагать при соответственным образом увеличенным наклоне относительно радиального направления к оси тороидальной опоры, что обеспечивает возможность эффективного удержания расширения, которому подвергается шина во время этапа растяжения, сообщаемого ей при вулканизации. На самом деле, во время этого этапа, боковые части 25, 35 стремятся принять ориентацию в плоскости, радиальной к шине вместе с частями 24, 34 коронной зоны, простирающимися между боковыми частями.

Концепция конструирования и строения рассматриваемой шины, в частности в отношении структуры 2 ее каркаса, позволяет добиться важных усовершенствований, исходя из структурной прочности, особенно близко к боковинам и бортам, где обычно требуется большая структурная прочность, а также исходя из поведения, особенно в связи с действиями сил скольжения, которые возникают при движении шин на поворотах.

Следует отметить, что фактически даже если каждый слой 3, 31 каркаса учитывать отдельно от другого слоя каркаса, взаимное наложение или частичное перекрывание подобных полосообразных отрезков 13, 33 способствует структурному упрочнению в областях боковин шины. Этому упрочнению способствует также то, что, как описано выше, в областях взаимного наложения полосообразных отрезков 13, 33, нитеобразные элементы 14, 32, принадлежащие двум отрезкам, располагаются во взаимно пересеченных ориентациях.

Взаимно пересекаемая ориентация полосообразных отрезков 13, 33, образующих первый и второй слои 3, 31, соответственно, составляет второй фактор упрочнения для структуры 2 каркаса. Этот второй фактор упрочнения частично представлен взаимно пересеченным расположением, предусмотренным для нитеобразных элементов 14, 32, принадлежащих первому и второму слоям 3, 31 каркаса, соответственно, частично происходит от взаимно пересекаемого расположения, обеспеченного для покрытия или наложения участков 13а, 33а отрезков 13, 33, принадлежащих первому и второму слоям каркаса.

Это расположение с пересечением областей 13а, 33а наложения четко показанного на фиг. 11. Из упомянутого рисунка легко можно понять, что участки 13а, 33а взаимного наложения, принадлежащего первому и второму слоям 3, 31, соответственно, определяют тип структуры сетки, создающей шину исключительной структурной прочности. В частности, при этом способе улучшаются такие качества, как сопротивление случайным ударам, например, о кромку дорожного бордюра или подобные препятствия, и сопротивление шины скручивающим усилиям относительно оси вращения, благодаря чему шина выдерживает высокие крутящие моменты и во время ускорения, и во время торможения.

В дополнение к вышесказанному, конструктивные особенности нерастяжимых кольцеобразных структур 4 являются подходящими для дополнительного увеличения структурной прочности шины на участках бортов и боковин.

На самом деле, наличие нерастяжимых по окружности кольцеобразных вкладышей 27, 28, плотно соединенных со слоями 3, 31 каркаса, создает дополнительную "связь" между взаимно пересекающимися нитеобразными элементами 14, 32, принадлежащими первому и второму слоям 3, 31 каркаса. Таким образом, структура 2 каркаса дополнительно упрочняется на участках, соответствующих бортам шины, не требуя для этой цели использования дополнительных полосообразных вкладышей, обычно называемых "прокладками борта", намотанных подобно скользящему узлу вокруг нерастяжимых кольцеобразных структур 4, где упомянутые прокладки борта использовали в противоположность известной техники.

По сравнению между фиг.12 и 13 легко можно заметить улучшение, создаваемое посредством способов конструирования, описанных выше в связи с поведением шины при действии усилий скольжения, направленных в осевом направлении шины, создаваемых, когда, например, шина движется на повороте, для четкости, заштрихованный участок умышленно опущен на показанных на фиг.12 и 13 шинах. Следует также отметить, что для лучшего освещения явлений, инициируемых силами скольжения, фиг. 12 и 13 изображены со ссылкой на шины, находящиеся в состоянии частичного воздуха.

Более подробно, на фиг.12 показана шина 101 традиционного типа, смонтированная на соответственном ободе 100, которая на каждом борту шины имеет гнездо 100а борта, в осевом направлении ограниченное фланцем 100в, определяющим наружную боковую кромку обода и гребень 100с крепления. Различные элементы шины 101 показаны цифровыми позициями, полученными посредством добавления 100 к числовому значению индекса, ранее используемого для соответствующих частей шины 1 в соответствии с изобретением.

В шине 101, сделанной в соответствии с известной техникой, слой или слои каркаса стремятся изогнуться на боковине шины под действием силы Т скольжения, вырабатываемой параллельно оси вращения шины посредством трения ленты 108 протектора о землю во время поворота.

Эта сила скольжения Т, передаваемая по слою или слоям 103 структуры 102 каркаса вплоть до нерастяжимых кольцеобразных структур 104, вырабатывает радиальную составляющую Тr и осевую составляющую ТS. Радиальной составляющей Tr противодействует периферическая нерастяжимость кольцеобразной структуры 104, остающаяся по всему ее периферическому ободу на соответственном гнезде 100а, снабженном в ободе 100. Осевая составляющая TS, ориентированная по направлению эквивалентной плоскости шины, стремится переместить борт шины от фланца 100в обода 100, и ей обычно противодействует гребень 100с крепления. Однако, радиальные размеры гребня крепления весьма ограничиваются, и легко может случиться, что, когда осевая составляющая Тs превышает данные значения, борт шины выходит из своего соответствующего гнезда 100а, мгновенно вызывая полный выпуск воздуха и последующую потерю функциональной способности шины 100. Это явление также облегчается тем, что борт шины, сконструированный в соответствии с известной техникой, при действии силы Т скольжения, стремится "катиться" на гребне 100с крепления.

Опасность того, что может произойти вышеописанное явление выхода борта из своего гнезда, на практике оказывается важной, когда шина вынуждена следовать при условиях частичного выпуска воздуха, и структура 102 каркаса поэтому подвергается испытанию важным деформациям под воздействием сил скольжения.

Рассмотрим теперь шину, представленную на фиг.13, где соответствующие изобретению кольцеобразные структуры 4, расположенные между первым и вторым слоями 3, 31 каркаса, предотвращают вращение бортов шины под действием силы Т скольжения вокруг их точки покоя относительно соответственных гребней крепления 100с; снабженных в ободе 100.

Более подробно, следует отметить, что наличие нерастяжимых по окружности кольцеобразных вкладышей 27, 28, расположенных с внутренней стороны и непосредственно в соприкосновении с соответствующими слоями 3, 31 каркаса и взаимно разнесенных друг от друга посредством расположения заполняющего тела 29, эффективно предотвращает изгиб и вращение борта под действием силы скольжения. На самом деле, при рассмотрении фиг.13 можно видеть, что сила Т скольжения стремится изогнуть нерастяжимую кольцеобразную структуру 4 по направлению к экваториальной плоскости шины 1. При этом условии первый кольцеобразный вкладыш 27 стремится оказаться сжатым в радиальном направлении, тогда как второй кольцеобразный вкладыш 28 подвергается растягивающему напряжению в радиальном направлении. Однако периферическая нерастяжимость отдельных витков 27а, 28а, образующих вкладыш 27, 28, а также близкое соединение упомянутых вкладышей с соответственными слоями 3, 31 каркаса, имеющими соответствующие нитеобразные элементы 14, 32, взаимно пересекающимися в областях 13а, 33а наложения, почти полностью проявляют способность к изгибающей деформации нерастяжимой кольцеобразной структуры.

Сила Т скольжения равномерно распределяется между первым и вторым слоями каркаса и передается по упомянутым слоям до создания в структуре 4 первого и второго нерастяжимых кольцеобразных элементов 27, 28.

При этой ситуации, часть силы Т скольжения передается по первому слою 3 каркаса до области, близкой к первому кольцеобразному вкладышу 27, дает увеличение радиальной составляющей Tr1, стремясь переместить борт из поверхности 100а посадки борта шины, и встречая противодействие периферической нерастяжимости кольцеобразной структуры 4, а также осевой составляющей TS1, стремясь протолкнуть борт относительно периферического фланца 100в, гарантируя тем самым поддержание устойчивого расположения упомянутого борта.

Часть силы Т скольжения, передаваемая по второму слою 31 каркаса, вырабатывает также радиальную составляющую Тr2, которой противодействует периферическая нерастяжимость второго кольцеобразного вкладыша 28, и осевую составляющую, стремящуюся протолкнуть борт относительно фланца 100в, но которая имеет практически нулевое значение, когда, как в показанном случае, внутренняя периферическая кромка второго слоя каркаса принимает ориентацию, перпендикулярную оси шины 1.

В любом случае гарантируется правильное расположение борта посредством вышеописанной осевой составляющей Ts.

Таким образом, шина, имеющая борта, сделанные в соответствии с настоящим изобретением, может нести так называемый "Тест j-кривой" без изъятия борта из ее поверхности посадки до внутреннего давления в шине 0,5 бара (5•104 Па), тогда как в известной технике считается допустимыми шины, которые не способны противодействовать смещениям бортов из их поверхностей посадки при давлениях ниже 0,8-1,0 бар (8•104-1•105 Па).

Следует также отметить, что кольцеобразные вкладыши 27 и 28 снабжают дополнительную структурную защиту шине у бортов.

Увеличение структурной прочности на боковинах получают без включения чрезмерного повышения жесткости на коронной зоне структуры каркаса, где отрезки каждого слоя располагают по окружности рядом Друг с другом при отсутствии взаимного наложения. Этот аспект имеет особое преимущество в отношении шин с пониженным профилем и высокими характеристиками, где структурная прочность боковин весьма критична также из-за больших значений крутящего момента, которые должна иметь возможность передавать шина.

Изобретение касается изготовления шин для колес транспортного средства. В способе изготовления шины выполняют структуру каркаса, которая включает в себя образование, по меньшей мере, одного первого слоя путем изготовления полосообразных отрезков, каждый из которых содержит продольные и параллельные нитеобразные элементы, по меньшей мере, частично покрытые, по меньшей мере, одним слоем исходного эластомерного материала. Далее укладывают полосообразный отрезок на тороидальную опору по существу в виде U-образной конфигурации вокруг профиля поперечного сечения тороидальной опоры, для определения двух боковых частей, по существу, проходящих в плоскостях, ортогональных геометрической оси вращения тороидальной опоры во взаимно разнесенных друг от друга в осевом направлении положениях. Далее помещают коронную зону, проходящую в радиально наружном положении между боковыми частями. Части коронной зоны каждого полосообразного отрезка располагают рядом друг с другом по периферическому протяжению тороидальной опоры. Каждую из боковых частей покрывают боковой частью одного последовательного по окружности отрезка. При выполнении нерастяжимой кольцеобразной структуры укладывают один первый удлиненный элемент в концентрические витки для образования первого нерастяжимого вкладыша в форме кольца. Далее укладывают второй удлиненный элемент в концентрические витки для образования второго нерастяжимого вкладыша в форме кольца, соосно расположенного рядом с первым, образования заполняющего тела из исходного эластомерного материала, которое располагают между первым и вторым элементами и соединяют с ними. Способ позволяет изготавливать шины высокого качества. 23 з.п.ф-лы, 13 ил.

| US 3431962 А, 11.03.1969 | |||

| Устройство для контроля состояний линии связи | 1978 |

|

SU780221A1 |

| US 3356553 A, 05.12.1967 | |||

| Датчик числа витков к намоточному станку с программным управлением | 1975 |

|

SU664231A1 |

| US 5453140 A, 26.09.1995 | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

2003-09-27—Публикация

1998-12-29—Подача