Изобретение относится к производству радиопрозрачных крупногабаритных изделий сложной формы из стеклокерамики литийалюмосиликатного состава и может быть использовано в керамической и авиационной промышленности, в частности для изготовления антенных обтекателей.

Известен способ получения изделий из шликеров литийалюмосиликатного стекла (1), в котором получение водных шликеров включает сухой помол стекла при соотношении стекла к мелющим телам 1:2, отсев фракций заданного гранулометрического состава, смешивание данных фракций в требуемом соотношении с последующим введением в порошок воды, перемешивание смесей для получения шликера его стабилизации и последующей отливки изделий. К недостаткам этого метода следует отнести

многооперационность (сухой помол; выгрузка материала; отсев шаров; рассев порошков; загрузка порошков и т.д.);

запыленность;

высокая влажность суспензий, необходимая для достижения требуемой текучести;

повышенная склонность суспензий к осаждаемости и загустеванию, что приводит к получению сравнительно невысокой плотности и прочности отливок;

длительность сухого помола.

Другой путь получения изделий в данном решении заключается в изготовлении грубозернистого порошка путем сухого помола и отсева, затем получение тонкой фракции порошка в процессе мокрого измельчения с последующим вымораживанием воды, добавлением высушенного порошка к первой фракции с последующим введением воды для получения шликера. Формование проводится путем отливки образцов в пористые формы, далее образцы подвергаются термообработке. Недостатками этого метода помимо вышеперечисленных являются

высокая вязкость шликеров;

высокая пористость отливок;

небольшие габариты изделий.

Наиболее близкое решение содержится в способе получения изделий из спеченного стеклокерамического материала литийалюмосиликатного состава (2) прототип, в котором фасонные плотноспеченные изделия получают методом шликерного литья в пористые формы из водных шликеров литийалюмосиликатного стекла с последующим спеканием и кристаллизацией заготовок при температурах 1170-1200°С.

К недостаткам этого метода относится использование сырья строго определенного химического состава, что позволяет получать изделия в узком диапазоне диэлектрической проницаемости ε=7,0÷8,0.

Целью настоящего изобретения является получение изделий из стеклокерамики литийалюмосиликатного состава с регулируемой диэлектрической проницаемостью в диапазоне ε=5,0÷7,0 при одновременном уменьшении тангенса угла диэлектрических потерь с tgθ=130·10-4 до tgθ=70·10-4, а также при сохранении высокой прочности материала > 90 МПа.

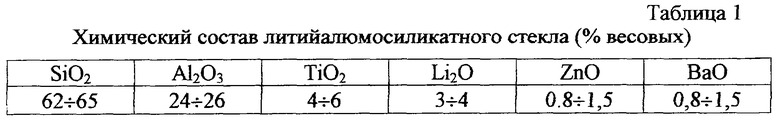

Указанный результат при осуществлении изобретения достигается тем, что в шликер (который имеет следующие параметры: плотность (ρ) - 1,98÷2,04 г/см3; вязкость (η) - 30÷85 секунд; рН - 7,4÷9,2; зерновой состав: содержание частиц 63÷500 мкм (Т63) - 7÷13,5%; до 5 мкм - 20÷30%), изготовленный из литийалюмосиликатного стекла (химический состав которого приводится в таблице 1), дополнительно вводится шликер кварцевого стекла (плотность - 1,87÷1,90 г/см3; вязкость - 20÷45 секунд; рН - 4,0÷6,5; зерновой состав: содержание частиц 63÷500 мкм - 4,0÷7,6%; до 5 мкм — 20÷30%) в количестве 5÷40% по объему шликера литийалюмосиликатного стекла, а обжиг изделий проводят при температуре, равной 1230±10°С.

Введение шликера кварцевого стекла в исходный шликер не ухудшает литейных свойств, позволяет производить смешивание практически в любых пропорциях, не ухудшая технологии и качества отливки, позволяет получать заготовки с более широким диапазоном свойств, так по сравнению с прототипом на 2÷2,5 уменьшается диэлектрическая проницаемость до значений ε=5,0 единиц, при этом сохраняется высокая прочность (более 90 МПа).

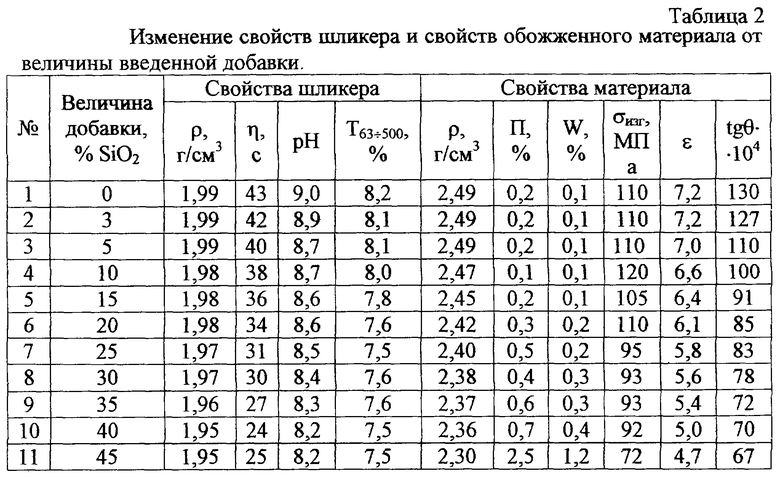

Представленный способ реализован на шликере литийалюмосиликатного стекла следующего химического состава: SiO2 - 63,23; Аl2O3 - 25,2; TiO2 - 5,5; Li2O - 4,0; ZnO - 1,0; BaO - 1,0% весовых. Параметры шликера: плотность ρ=1,99 г/см3, вязкость η=43 с, содержание частиц 63÷500 мкм = 8,2%. В данный шликер вводится добавка SiO2 в виде шликера кварцевого стекла с плотностью ρ=1,89 г/см3, вязкостью η=41 с, содержанием частиц 63÷500 мкм = 7,1% в количестве 3÷45% объемных. Смеси перемешивались в течение трех часов, после чего формовались образцы толщиной 14 мм (время формовки составило 25÷30 часов), которые затем подвергались обжигу при температуре, равной 1240°С, с выдержкой при данной температуре 4 часа. Свойства шликеров после перемешивания, а также свойства обожженного материала приведены в таблице 2.

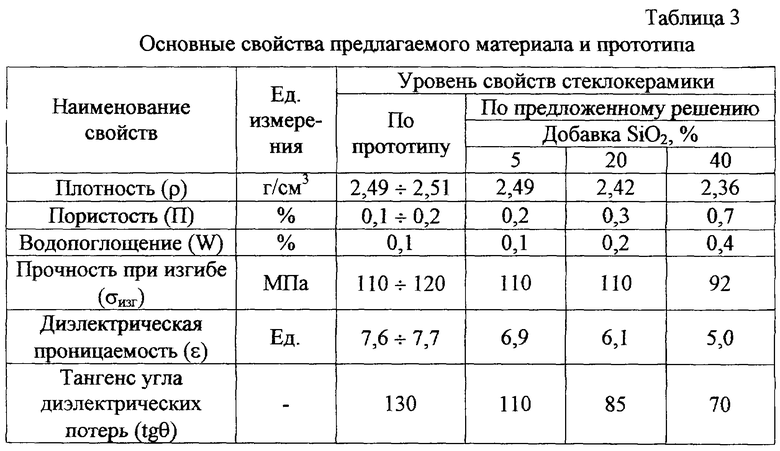

Как следует из таблицы 2, сохранение высокой плотности шликера позволяет получать высокоплотные отливки и, соответственно, сохранять высокую прочность заготовок. Небольшие значения вязкости делают процесс формования технологичным и позволяют получать отливки, равномерные по свойствам по высоте и объему заготовки. При этом существенно увеличивается диапазон радиотехнических характеристик: диэлектрическая проницаемость ε=5,0÷7,0 ед. при одновременном снижении тангенса угла диэлектрических потерь (tgθ) с 0,0110 до 0,070, что резко расширяет область применения разработанного авторами материала (для наглядности в таблице 3 приведены основные свойства предлагаемого материала в сравнении с прототипом).

Введение шликера кварцевого стекла менее 5% не приводит к существенному изменению свойств полученного материала, а добавка более 40% приводит к резкому снижению прочностных характеристик, а также к значительному увеличению пористости материала.

Материал в изделиях не теряет своих прочностных свойств до температуры 1150°С, увеличение его диэлектрической проницаемости в интервале температур 20-800°С не превышает 5%. Материал обладает высокой термостойкостью, не разрушается при прожиге в нем сквозных отверстий ацетиленовой горелкой, выдерживает без снижения прочности темпы нагрева и охлаждения до 300°С/с.

Технология изготовления материала обеспечивает изготовление крупногабаритных изделий сложного профиля (диаметр основания до 400 мм и высота до 1200 мм) с заданным уровнем свойств. При этом для приготовления шликера литийалюмосиликатного стекла используется исходное стекло постоянного химического состава.

Источники информации

1. Патент Германии №19622522, кл. С 03 С 10/12, 1998.

2. Патент на изобретение Российской Федерации №2170715, С 03 С 10/12, С 04 В 35/19, 2001.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО АНТЕННОГО ОБТЕКАТЕЛЯ | 2009 |

|

RU2414438C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2524704C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА КОРДИЕРИТОВОГО СОСТАВА | 2013 |

|

RU2522550C1 |

| Способ получения изделий из спеченного стеклокристаллического материала литийалюмосиликатного состава | 2002 |

|

RU2222505C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2269502C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 2002 |

|

RU2236389C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТЕННОГО ОБТЕКАТЕЛЯ ИЗ СТЕКЛОКЕРАМИКИ ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 2013 |

|

RU2513389C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ ВОДНЫХ ШЛИКЕРОВ НА ОСНОВЕ ЛИТИЙАЛЮМОСИЛИКАТНОГО СТЕКЛА | 2001 |

|

RU2211810C2 |

| РАДИОПРОЗРАЧНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ ИЗДЕЛИЙ ИЗ КЕРАМИКИ, СИТАЛЛА, СТЕКЛОКЕРАМИКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2604541C1 |

Изобретение относится к производству радиопрозрачных крупногабаритных изделий сложной формы из стеклокерамики литийалюмосиликатного состава и может быть использовано в керамической и авиационной промышленности, в частности для изготовления антенных обтекателей. Предложен способ получения изделий из стеклокерамического материала. В шликер литийалюмосиликатного стекла вводят шликер кварцевого стекла в количестве 5-40 % объемных. Из полученного шликера формуют заготовки в пористые формы и осуществляют термообработку. Технический результат изобретения - существенно увеличивается диапазон применения изделий в связи с расширением границ диэлектрической проницаемости в диапазоне ε=5,0÷7,0, при одновременном уменьшении тангенса угла диэлектрических потерь с tgθ=110·10-4 до tgθ=70·10-4, а также при сохранении высокой прочности материала > 90 МПа и термостойкости >800°С. 3 табл.

Способ получения изделий из стеклокерамического материала литийалюмосиликатного состава, включающий получение водного шликера, формование заготовок в пористые формы, последующую термообработку, отличающийся тем, что в шликер литийалюмосиликатного стекла дополнительно вводят шликер кварцевого стекла в количестве 5÷40 об.%.

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

Авторы

Даты

2004-01-27—Публикация

2002-06-24—Подача