Изобретение относится к области металлургии, в частности к производству арматурных периодических профилей на непрерывных проволочных и сортовых станах.

Известен способ обработки проката, преимущественно катанки и бунтового подката, включающий горячую прокатку, охлаждение водой со скоростью не менее 1000oС/с непосредственно по выходу из последней клети стана в течение 0,1-0,2 c до среднемассовой температуры 770-850oС, выдержку в течение времени, определяемого из выражения: τвыд = (0,15-0,50)d

Известный способ не позволяет достигнуть требуемого стандартом комплекса вязко-прочностных свойств арматурных периодических профилей в широком диапазоне прочностных показателей готовой продукции.

Это объясняется тем, что при производстве арматурных периодических профилей согласно данному способу после охлаждения со скоростью более 1000oС/с и последующей выдержки формируют структуру мартенсита отпуска в поверхностных слоях проката, затем за счет циклического охлаждения при последующем распаде аустенита формируют структуру перлита, которая обеспечивает снижение предельно допустимого суммарного обжатия при волочении до 78%, однако данный способ не позволяет обеспечить комплекс свойств в пределах марочного состава, т. к. не учитывает влияния отклонений химического состава, определяемого углеродным эквивалентом.

Время выдержки, определяющее длительность выравнивания температуры по сечению, не учитывает влияние химического состава стали, что является определяющим фактором при последующем формировании заданной микроструктуры. Так, при увеличении содержания углерода в стали с 0,01% до 0,8% смещается температура γ-α превращения с 910 до 723oС, что важно для выбора скорости охлаждения и длительности выравнивания температуры по сечению. Двукратное циклическое охлаждение, включающее чередующиеся процессы охлаждения и выравнивания, с периодом цикла 0,1 и 0,3 с и скоростью 250 и 500oС/с до среднемассовой температуры 650 и 750oС несколько позволяют стабилизировать процесс фазовых превращений, но не учитывает изотермические выдержки, которые определяются с учетом термокинетических диаграмм для различных марок сталей и время на выравнивание температуры по сечению проката, что не позволяет получить по всему сечению и длине проката однородную структуру сорбита. Поскольку снижение времени распада аустенита после ускоренного предварительного охлаждения водой не регламентировано с учетом конкретного химического состава сталей и их термокинетических диаграмм, не представляется возможным получить равномерное распределение свойств по всему сечению и длине проката.

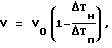

Ближайшим аналогом предлагаемого изобретения является способ изготовления проката, преимущественно сортового, включающий нагрев заготовки, прокатку заготовки на заданный профилеразмер, ускоренное охлаждение раската до Аr3+(30-80oС) с изменяющейся по длине раската скоростью перед последними 1-5 пропусками, окончание прокатки при Аr3+(30-80oС), охлаждение с критической скоростью до Аr1(Ar1-50oС) и окончательное охлаждение на воздухе, при этом изменяющуюся по длине раската скорость определяют из соотношения:  где V0 - скорость охлаждения начала раската, град/с; ΔTн - градиент температуры между началом раската и любой его точкой, oС; ΔTп - температурный интервал подстуживания, oС (авт. св. СССР 1006509, кл. C 21 D 8/06, опубл. 23.03.1983).

где V0 - скорость охлаждения начала раската, град/с; ΔTн - градиент температуры между началом раската и любой его точкой, oС; ΔTп - температурный интервал подстуживания, oС (авт. св. СССР 1006509, кл. C 21 D 8/06, опубл. 23.03.1983).

Признаки ближайшего аналога, совпадающие с существенными признаками предлагаемого изобретения: нагрев заготовки, прокатку заготовки на заданный профилеразмер, междеформационное подстуживание раската и последеформационное охлаждение готового профиля.

Известный способ не обеспечивает получения требуемого стандартом комплекса прочностных (σв и σт) и пластических свойств (δ5) арматурных периодических профилей в широком диапазоне прочностных показателей (классы прочности от Ат 400 до Ат 1200) готовой продукции, поскольку не учитывает влияния отклонений химического состава стали в пределах марочного, определяемого углеродным эквивалентом.

Известный способ позволяет выровнять температуру по длине раската и произвести его охлаждение с критической скоростью до Ar1(Ar1-50oС), однако не учитывает изменение химического состава стали в пределах марочного, в том числе изменение температурно-деформационного воздействия при прокатке в последних 1-5 пропусках. Это приводит к тому, что при обеспечении требуемого уровня прочностных свойств не обеспечивается достаточный уровень пластических свойств и наоборот. С ростом значений углеродного эквивалента прочностные свойства растут, а пластические - снижаются. Это связано с влиянием упрочняющих элементов на кинетику распада горячедеформированного аустенита. Особенно сильно этот недостаток проявляется при наличии в сортаменте стана арматурных периодических профилей различных классов прочности, например, Ат 400 и Ат 1200.

В основу изобретения поставлена задача усовершенствования способа производства арматурных периодических профилей, в котором за счет регламентации температуры последеформационного охлаждения в зависимости от отклонений химического состава стали в пределах марочного, определяемого углеродным эквивалентом, обеспечивается получение требуемого стандартом комплекса прочностных и пластических свойств арматурных периодических профилей в широком диапазоне изменения прочностных показателей готовой продукции.

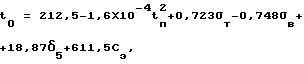

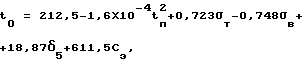

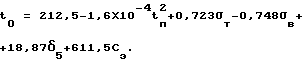

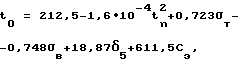

Поставленная задача решается тем, что в способе производства арматурных периодических профилей, включающем нагрев заготовки, прокатку заготовки на заданный профилеразмер, междеформационное подстуживание раската и последеформационное охлаждение готового профиля, по изобретению последеформационное охлаждение готового профиля ведут до температуры, определяемой из выражения:

где t0 - температура последеформационного охлаждения,oС;

tп - температура междеформационного подстуживания, oС;

σт - минимально допустимое значение предела текучести, МПа;

σв - минимально допустимое значение предела прочности, МПа;

δ5 - минимально допустимое значение относительного удлинения %;

Сэ - углеродный эквивалент, определяемый по формуле:

Сэ=С+Мn/6+Si/7,

где С, Мn и Si - содержание углерода, марганца и кремния.

Для определения температуры окончания последеформационного охлаждения необходимо задать температуру междеформационного подстуживания. При выборе температуры междеформационного подстуживания учитываются возможности существующего оборудования и условие минимизации затрат. Снижение температуры междеформационного подстуживания позволяет получить дополнительный прирост свойств, однако приводит к повышению нагрузки на чистовые клети стана.

Последеформационное охлаждение со скоростями, обеспечивающими распад переохлажденного аустенита в интервале температур диффузионного превращения, позволяет использовать влияние дефектов кристаллического строения, внесенных деформацией, на кинетику распада аустенита, а также на структуру и свойства продуктов превращения. Влияние последеформационного охлаждения на механические свойства обусловлено характером сформировавшейся структуры. Последеформационное охлаждение подавляет процессы статической рекристаллизации и сохраняет повышенную плотность дефектов кристаллического строения в горячедеформируемом аустените до температур γ-α превращения.

Кроме получения оптимальной структуры и свойств, ускоренное охлаждение дает возможность резко снизить окалинообразование и уменьшить величину обезуглероженного слоя.

Температура последеформационного охлаждения, определяемая из выражения:

зависит от углеродного эквивалента для создания требуемого комплекса прочностных и пластических свойств. Дифференцированное охлаждение каждой партии-плавки необходимо для обеспечения постоянного уровня служебных свойств. При этом прокатка металла во всем диапазоне изменения углеродного эквивалента приводит к получению требуемого комплекса механических свойств.

Пример

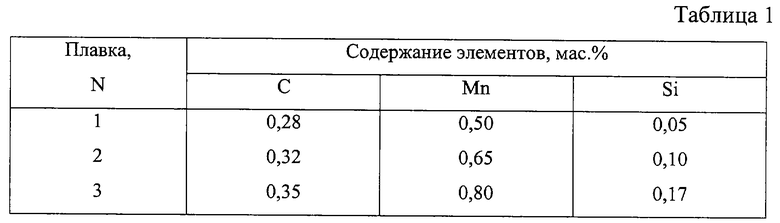

На мелкосортно-проволочном стане 300-3 осуществляли производство арматурного периодического профиля 10 класса Ат 400 из стали Ст. 5пс с химическим составом, приведенным в таблице 1.

Углеродный эквивалент Сэ определяли по формуле:

Сэ=С+Мn/6+Si/7,

где С, Mn и Si - содержание углерода, марганца и кремния. Углеродный эквивалент составил: 0,37; 0,44 и 0,51 для химического состава стали плавок 1, 2 и 3 соответственно.

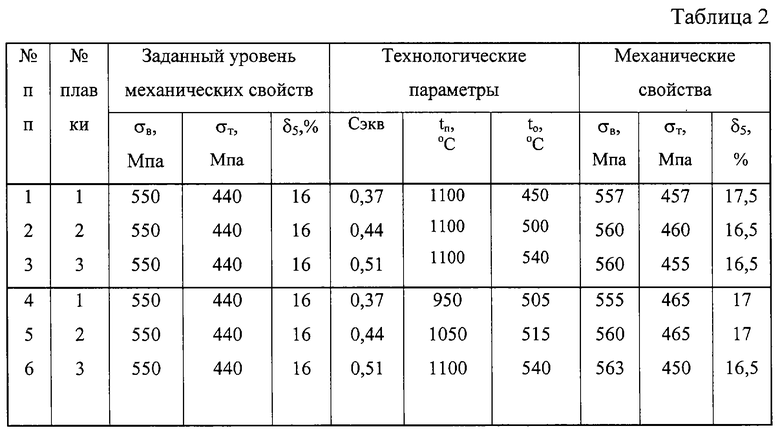

Заготовку квадрат 124 мм нагревали в методической печи до температуры 1150oС, после чего прокатку осуществляли последовательно в обжимной группе клетей, черновом блоке и промежуточном блоке. Перед прокаткой раската в чистовом блоке он поступает в устройство межклетевого струйного охлаждения для регламентации температурного режима прокатки - междеформационного подстуживания. Заданные значения механических свойств арматурного профиля для класса Ат 400 составили - σв≥550 Н/мм2 (МПа), σт≥400 Н/мм2 (МПа), δ5≥16%.

В чистовом блоке осуществляли формирование готового арматурного профиля 10. Прокатку в последней 10-й клети блока вели со скоростью 12-15 м/с. По выходу из последней клети стана готовый профиль поступает в устройство последеформационного ускоренного охлаждения, состоящее из семи секций водяного охлаждения. Последеформационное ускоренное охлаждение готового профиля вели до температуры, определяемой из выражения:

Технологические параметры и полученные механические свойства представлены в таблице 2 (для случая без междеформационного охлаждения 1-3, с междеформационным охлаждением при различных значениях температуры 4-6).

Как следует из таблицы 2, осуществление последеформационного охлаждения в зависимости от углеродного эквивалента позволяет практически полностью устранить влияние изменения химического состава в пределах марочного на комплекс прочностных и пластических свойств готового арматурного профиля и повысить их стабильность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КАТАНКИ ДЛЯ ХОЛОДНОДЕФОРМИРОВАННОЙ АРМАТУРЫ | 2007 |

|

RU2333261C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДКАТА ДЛЯ ХОЛОДНОДЕФОРМИРОВАННОЙ АРМАТУРЫ | 2008 |

|

RU2360979C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ КАТАНКИ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2394923C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2466193C1 |

| Способ производства низколегированного рулонного проката категории прочности С390П | 2021 |

|

RU2781928C1 |

| ВЫСОКОПРОЧНЫЙ СВАРИВАЕМЫЙ АРМАТУРНЫЙ ПРОФИЛЬ | 2012 |

|

RU2478727C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2009 |

|

RU2414515C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2495142C1 |

| Способ изготовления проката | 1981 |

|

SU1006509A1 |

| Способ получения горячекатаных листов из низколегированной стали | 2023 |

|

RU2821001C1 |

Изобретение относится к области металлургии, в частности к производству арматурных периодических профилей на непрерывных проволочных и сортовых станах. Способ производства арматурных периодических профилей включает нагрев заготовки, прокатку заготовки на заданный профилеразмер, междеформационное подстуживание раската и последеформационное охлаждение готового профиля до температуры, определяемой из выражения  где t0 - температура последеформационного охлаждения, oС; tn - температура междеформационного подстуживания, oС; σт - минимально допустимое значение предела текучести, МПа; σв - минимально допустимое значение предела прочности, МПа; δ5 - минимально допустимое значение относительного удлинения, %; Сэ - углеродный эквивалент, определяемый по формуле Сэ=С+Mn/6+Si/7, где С, Mn и Si - содержание углерода, марганца и кремния. Способ обеспечивает получение требуемого стандартом комплекса прочностных и пластических свойств арматурных периодических профилей в широком диапазоне изменения прочностных показателей готовой продукции. 2 табл.

где t0 - температура последеформационного охлаждения, oС; tn - температура междеформационного подстуживания, oС; σт - минимально допустимое значение предела текучести, МПа; σв - минимально допустимое значение предела прочности, МПа; δ5 - минимально допустимое значение относительного удлинения, %; Сэ - углеродный эквивалент, определяемый по формуле Сэ=С+Mn/6+Si/7, где С, Mn и Si - содержание углерода, марганца и кремния. Способ обеспечивает получение требуемого стандартом комплекса прочностных и пластических свойств арматурных периодических профилей в широком диапазоне изменения прочностных показателей готовой продукции. 2 табл.

Способ производства арматурных периодических профилей, включающий нагрев заготовки, прокатку заготовки на заданный профилеразмер, междеформационное подстуживание раската и последеформационное охлаждение готового профиля, отличающийся тем, что последеформационное охлаждение готового профиля ведут до температуры, определяемой из выражения

t0=212,5-1,6·10-4t

где t0 - температура последеформационного охлаждения, °С;

tn - температура междеформационного подстуживания, °С;

σт - минимально допустимое значение предела текучести, МПа;

σв - минимально допустимое значение предела прочности, МПа;

δ5 - минимально допустимое значение относительного удлинения, %;

Сэ - углеродный эквивалент, определяемый по формуле:

Сэ=С+Мn/6+Si/7, где С, Мn и Si - содержание углерода, марганца и кремния.

| Способ изготовления проката | 1981 |

|

SU1006509A1 |

| Способ термического упрочнения проката | 1987 |

|

SU1541288A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ АРМАТУРНЫХ СТЕРЖНЕЙ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1995 |

|

RU2082769C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОЙ СТЕРЖНЕВОЙ АРМАТУРНОЙ СТАЛИ | 1999 |

|

RU2149193C1 |

Авторы

Даты

2004-01-27—Публикация

2002-06-04—Подача