Изобретение относится к области металлургии, конкретно к производству стальных высокопрочных свариваемых арматурных профилей из непрерывнолитых заготовок.

Известен сортовой круглый горячекатаный прокат со специальной отделкой поверхности, изготовленный из среднеуглеродистой стали, содержащей следующие соотношения компонентов, мас.%:

при соотношении: As+Sn+Pb+5×Zn≤0,07; O2/Ca=1÷4,5; Ca/S≥0,065, примеси: никель не более 0,30%, медь не более 0,30%, молибден не более 0,10%, фосфор не более 0,030% [Патент РФ 2328535, МПК C21D 8/06, С22С 38/60, 10.07.2008 г.].

Известные сортовые профили имеют низкие прочностные и вязкостные свойства. Это снижает их качество и выход годного.

Известен высокопрочный свариваемый арматурный профиль, изготовленный из низколегированной стали, имеющей следующий химический состав, мас.%:

[Патент РФ 2381283, МПК C21D8/08, С22С 38/04, 10.02.2010 г.].

Известные высокопрочные арматурные профили имеют низкие качество и выход годного вследствие недостаточных пластических, вязкостных свойств и свариваемости.

Наиболее близкой по своей технической сущности к предлагаемому изобретению является высокопрочная сталь, используемая, в том числе, и для изготовления арматурных профилей и имеющая следующий химический состав, мас.%:

по меньшей мере, один элемент из группы:

при этом сталь имеет углеродный эквивалент Сэ≤0,40, а ее структура состоит из феррита и мартенсита [Патент US 4406713, МПК C21D 8/00, 27.09.1983].

Недостатком известной стали является то, что она не обладает стойкостью к разупрочнению при высоких температурах (пожаростойкость) и возможностью эксплуатации при низких температурах.

Технический результат изобретения - повышение механических и эксплуатационных свойств, качества и выхода годных арматурных профилей.

Технический результат достигается тем, что высокопрочный свариваемый арматурный профиль из низколегированной стали получен из стали, содержащей компоненты при следующем соотношении, мас.%:

при этом сталь имеет микроструктуру, состоящую из мартенсита отпуска, нижнего и верхнего бейнита, значение δ5≥12%, отношение σв/σт≥1,08, суммарное содержание ванадия и ниобия составляет [V]+[Nb]≥0,035%, а ее углеродный эквивалент связан с диаметром арматурного профиля соотношением

0,36≤Сэ≤0,60 при 10≤d≤18 мм,

0,40≤Сэ≤0,60 при 20≤d≤28 мм,

0,45≤Сэ≤0,60 при 32≤d≤40 мм,

0,48≤Сэ≤0,60 при 42≤d≤70 мм,

где δ5 - относительное удлинение, %, σв - временное сопротивление разрыву, МПа, σт - предел текучести МПа, Сэ - углеродный эквивалент, %.

В качестве неизбежных примесей сталь содержит, мас.%: сера не более 0,025, фосфор не более 0,025; хром не более 0,3, никель не более 0,3, медь не более 0,45. Сталь дополнительно содержит, мас.%: молибден не более 0,08, титан не более 0,08.

Сущность изобретения состоит в следующем.

Приведенные сочетания химических элементов, в совокупности с технологией производства, позволяют получить в готовом арматурном профиле структуру, состоящую из мартенсита отпуска, нижнего и верхнего бейнита, оптимальные содержание и морфологию неметаллических включений, однородную макроструктуру и благоприятное сочетание характеристик прочности, упругости и пластичности.

Углерод вводится в состав данной стали с целью обеспечения заданного уровня ее прочности. Верхняя граница содержания углерода 0,50% обусловлена необходимостью обеспечения требуемого уровня свариваемости и вязкости данной стали, а нижняя 0,03% - обеспечением требуемого уровня прочности данной стали.

Марганец используется, с одной стороны, как упрочнитель твердого раствора, а с другой стороны, как элемент, повышающий устойчивость переохлажденного аустенита стали. При этом верхний уровень содержания марганца 2,25% определяется необходимостью обеспечения требуемого уровня пластичности стали, а нижний предел марганца 0,95% - необходимостью обеспечить требуемый уровень прочности данной стали.

Кремний относится к ферритообразующим элементам. Нижний предел по кремнию 0,15% обусловлен технологией раскисления стали и необходимостью обеспечить заданный уровень пластичности стали. Содержание кремния выше 0,70% неблагоприятно скажется на характеристиках пластичности стали.

Ванадий и ниобий являются элементами, оказывающими положительное влияние на свойства арматурных профилей. При содержании ванадия и ниобия не более 0,08% (каждого) они способствуют измельчению зерна микроструктуры, повышают прочность и пластичность стали, но ведут к удорожанию производства высокопрочных арматурных профилей. В то же время, увеличение концентрации ванадия и ниобия более 0,08% (каждого) удорожает себестоимость производства высокопрочных арматурных профилей, ухудшает их свариваемость. Это приводит к снижению выхода годного.

Экспериментально установлено, что для получения требуемых механических свойств необходимо, чтобы суммарное содержания ванадия и ниобия удовлетворяло условию [V]+[Nb]≥0,035%.

В качестве неизбежных примесей сталь может содержать серу, фосфор, хром, никель, медь в заявленных количествах.

Сера и фосфор являются вредными примесями, снижающими пластические и вязкостные свойства. При концентрации серы и фосфора не более 0,025% (каждого) их вредное воздействие проявляется слабо и не приводит к заметному снижению механических свойств стали.

Наличие хрома положительно сказывается на прочности стали и расширяет возможности использования металлического лома при выплавке, что способствует снижению себестоимости производства высокопрочных арматурных профилей. Однако содержание хрома более 0,3% негативно сказывается на свариваемости сталей.

Содержание никеля не более 0,3% позволяет обеспечить в готовом арматурном профиле высокие значения временного сопротивления предела текучести и относительного удлинения при хорошей свариваемости.

Медь способствует повышению прочностных свойств арматурных профилей. Но если содержание этого элемента для данной композиции превышает 0,45%, то возможно так называемое «выпотевание» меди на поверхности проката при нагреве передельной заготовки, что приведет к ухудшению качества поверхности и снижению коррозионно-стойкости готового проката.

Сталь может также дополнительно содержать молибден и титан в заявленных количества.

Наличие в составе стали не более 0,08% молибдена обеспечивает получение прочностных характеристик. Однако превышение приведенных значений не сопровождается дальнейшим повышением качества арматурных профилей, а лишь увеличивает расходы на легирование, что представляется нецелесообразным.

Титан используют в качестве раскислителя, обеспечивающего образование карбонитридов при температурах выше температуры ликвидус. При содержании титана более 0,08% размер карбонитридов резко возрастает, что приводит к одновременному падению пластичности и ударной вязкости стали.

Структура стали, состоящая из мартенсита отпуска, нижнего и верхнего бейнита, в совокупности с микролегированием стали ниобием, способствует тому, что сталь не разупрочняется при высоких температурах (до 700-750°С) и, таким образом, является пожаростойкой.

При величине относительного удлинения δ5 менее 12% разрушение материала происходит достаточно хрупко, без образования шейки, в связи с чем снижается надежность конструкций.

При соотношении временного сопротивления разрыву к пределу текучести σв/σт менее 1,08 конструкция имеет недостаточный запас прочности после достижения арматурного профиля пластических деформаций.

Для предложенного химического состава при величине углеродного эквивалента Сэ более 0,60% возможно значительное ухудшение пластических свойств и, соответственно, снижение сопротивления готового проката ударным нагрузкам.

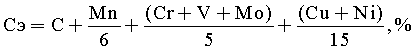

Углеродный эквивалент рассчитывается исходя из формулы

где С - массовая доля углерода, %;

Mn - массовая доля марганца, %;

Cr - массовая доля хрома, %;

V - массовая доля ванадия, %;

Мо - массовая доля молибдена, %;

Сu - массовая доля меди, %;

Ni - массовая доля никеля, %.

Экспериментально установлено, что для сохранения необходимого уровня прочностных свойств арматурного профиля в месте сварного соединения углеродный эквивалент должен соответствовать условиям

0,36≤Сэ≤О,60 при 10≤d≤18 мм;

0,40≤Сэ≤О,60 при 20≤d≤28 мм;

0,45≤Сэ≤О,60 при 32≤d≤40 мм;

0,48≤Сэ≤0,60 при 42≤d≤70 мм,

где d - номинальный диаметр арматурного профиля, мм.

Примеры реализации предлагаемого технического решения.

Выплавку низколегированных сталей различного химического состава производили в электродутовой печи. Для раскисления и легирования сталей в расплав вводили ферросилиций, ферромарганец, ферротитан, феррованадий, ниобий. Химический состав выплавленных сталей с различным содержанием легирующих элементов и примесей приведен в таблице 1.

Непрерывнолитые заготовки из низколегированной стали нагревали в методической печи сортопрокатного стана 350 до температуры аустенитизации Та=1200°С и осуществляли многопроходную горячую прокатку арматурных профилей различных диаметров. Последний проход осуществляли при температуре Ткп=1000°С в круглом калибре с винтовыми канавками для формирования периодического арматурного профиля.

Прокатанный арматурный профиль пропускали через трубчатые холодильники, в которых осуществляли его ускоренное охлаждение водой (закалку) от температуры Ткп=1000°С до температуры Тз=490-560°С.

Окончательное охлаждение закаленного арматурного профиля от Tз=490-560°C до температуры окружающей среды проводили на воздухе. В процессе охлаждения на воздухе происходил самоотпуск закаленной стали. Микроструктура термоупрочненного арматурного профиля по всему поперечному сечению состояла из мартенсита отпуска, нижнего и верхнего бейнита. Для такой микроструктуры характерно сочетание высокой прочности, пластичности, ударной вязкости. Благодаря этому достигается повышение качества и выхода годных высокопрочных свариваемых арматурных профилей.

В таблице 2 представлены контролируемые параметры высокопрочных свариваемых арматурных профилей и их эффективность.

Данные, представленные в таблице 2, свидетельствуют о том, что при реализации предложенного технического решения (составы №6, 8) достигается наиболее высокое качество высокопрочных свариваемых арматурных профилей при одновременном повышении выхода годного. В случаях запредельных значений заявленных параметров (составы №1,5, 7), а также прототипа (вариант №14) качество высокопрочных профилей снижается. Также для составов №5, 7 становится неудовлетворительной свариваемость из-за высокого содержания в них углерода.

Исследования показали, что разупрочнение арматурных профилей, произведенных по составу №9, происходит при температуре ниже, чем в случае реализации предложенного технического решения.

Таким образом, предложенный высокопрочный свариваемый арматурный профиль обладает высокой пластичностью и стойкостью к высоким знакопеременным нагрузкам в зоне упругопластической работы материала, что позволяет рекомендовать его для использования в качестве рабочей арматуры железобетонных конструкций при строительстве атомных электростанций в сейсмически активных районах (до 9-балльных нагрузок).

Предлагаемый высокопрочный сварной арматурный профиль также характеризуется высокими служебными свойствами (свариваемость, способность к гнутью, повышенную пожарную безопасность, и т.д.), что позволяет использовать его со сварными соединениями в составе арматурных каркасов, сеток, закладных деталей и отдельных стержней при расчетной температуре до -55°С также без ограничений по характеру действия нагрузки (статической, динамической и многократно повторяющейся) и без сварки в качестве расчетной и конструктивной арматуры при любой расчетной температуре (до -75°С) без ограничений по характеру действия нагрузки (статической, динамической и многократно повторяющейся).

Кроме того, предлагаемый высокопрочный свариваемый арматурный профиль является свариваемым всеми видами сварки, применяемыми для арматурных профилей других менее прочных классов А500С и А400.

Использование предложенного технического решения позволит повысить рентабельность производства высокопрочных свариваемых арматурных профилей на 10-15% за счет снижения себестоимости. При этом на 19-45% уменьшается металлоемкость конструкций за счет применения предлагаемого арматурного профиля, обладающего более высокой прочностью, при замене им арматурного профиля классов А500С и А400.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный низкотемпературный свариваемый арматурный стержень | 2021 |

|

RU2774692C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СВАРИВАЕМЫХ АРМАТУРНЫХ ПРОФИЛЕЙ | 2008 |

|

RU2381283C1 |

| ШТРИПСОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2420603C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2358024C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2466193C1 |

| ХИМИЧЕСКИЙ СОСТАВ АРМАТУРНОГО ПРОКАТА | 2023 |

|

RU2814433C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2018 |

|

RU2701325C1 |

Изобретение относится к области металлургии, а именно к производству из стальных непрерывнолитых заготовок высокопрочных свариваемых арматурных профилей, используемых в качестве рабочей арматуры железобетонных конструкций при строительстве атомных электростанций в сейсмически активных районах. Профиль получен из стали, содержащей компоненты при следующем соотношении, мас.%: углерод 0,03-0,50, марганец 0,95-2,25, кремний 0,15-0,70, ванадий не более 0,08, ниобий не более 0,08, железо и неизбежные примеси - остальное, и имеющей микроструктуру, состоящую из мартенсита отпуска, нижнего и верхнего бейнита, значение δ5≥12%, отношение σв/σт≥1,08, а суммарное содержание ванадия и ниобия составляет не менее 0,035%. Сталь может дополнительно содержать не более 0,08 мас.% молибдена и не более 0,08 мас.% титана, а в качестве примесей содержит серу не более 0,025, фосфор не более 0,025, хром не более 0,3, никель не более 0,3, медь не более 0,45. Диаметр арматурного профиля (d) связан со значением углеродного эквивалента (Сэ) следующим соотношением: 0,36≤Сэ≤0,60 при 10≤d≤18 мм, 0,40≤Сэ≤0,60 при 20≤d≤28 мм, 0,45≤Сэ≤0,60 при 32≤d≤40 мм, 0,48≤Сэ≤0,60 при 42≤d≤70 мм. Получаемые профили обладают высокой пластичностью и стойкостью к высоким знакопеременным нагрузкам, а также высокими служебными свойствами. 3 з.п. ф-лы, 2 табл, 1 пр.

1. Высокопрочный свариваемый арматурный профиль из низколегированной стали, характеризующийся тем, что он получен из стали, содержащей компоненты при следующем соотношении, мас.%:

при этом сталь имеет микроструктуру, состоящую из мартенсита отпуска, нижнего и верхнего бейнита, значение δ5≥12%, отношение σв/σт≥1,08, суммарное содержание ванадия и ниобия составляет [V]+[Nb]≥0,035%, а ее углеродный эквивалент связан с диаметром арматурного профиля соотношением:

0,36≤Сэ≤0,60 при 10≤d≤18 мм,

0,40≤Сэ≤0,60 при 20≤d≤28 мм,

0,45≤Сэ≤0,60 при 32≤d≤40 мм,

0,48≤Сэ≤0,60 при 42≤d≤70 мм,

где δ5 - относительное удлинение, %,

σв - временное сопротивление разрыву, МПа,

σт - предел текучести МПа,

Сэ - углеродный эквивалент, %.

2. Профиль по п.1, отличающийся тем, что он получен из стали, в качестве неизбежных примесей содержащей, мас.%: сера не более 0,025, фосфор не более 0,025, хром не более 0,3, никель не более 0,3, медь не более 0,45.

3. Профиль по п.1, отличающийся тем, что он получен из стали, дополнительно содержащей не более 0,08 мас.% молибдена.

4. Профиль по п.1, отличающийся тем, что он получен из стали, дополнительно содержащей не более 0,08 мас.% титана.

| US 4406713 А, 27.09.1983 | |||

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СВАРИВАЕМЫХ АРМАТУРНЫХ ПРОФИЛЕЙ | 2008 |

|

RU2381283C1 |

| СТАЛЬ АРМАТУРНАЯ ТЕРМОМЕХАНИЧЕСКИ УПРОЧНЕННАЯ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2005 |

|

RU2303646C2 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ АРМАТУРЫ, УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ | 2004 |

|

RU2245928C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| CN 102071357 A, 25.05.2011 | |||

| CN 101007316 A, 01.08.2007 | |||

| СКОРОХОВ В.Н | |||

| и др | |||

| Строительная сталь | |||

| - М.: Металлургиздат, 2002 г., с.14, 119-129. | |||

Авторы

Даты

2013-04-10—Публикация

2012-03-02—Подача