Изобретение относится к области пайки, в частности к материалам, используемым для высокотемпературной пайки. Оно может быть использовано для буровой техники, в частности при нанесении твердосплавного абразивного композита на режущие участки фрезеров, райберов, аварийного инструмента и т. д. , а также на заводах горного машиностроения при восстановлении изношенных режущих поверхностей оборудования, геолого-разведочного оборудования и с/х инструмента, работающих в условиях повышенных контактных динамических нагрузок.

Уровень техники.

Известна конструкция паяльного материала [1], содержащая смесь порошкообразных составляющих припоя и неметаллического связывающего в виде сополимера формальдегида с диоксоланом или триоксоланом с полиэтиленом высокого давления.

Недостатками конструкции являются: раздельное использование флюса в процессе пайки, что замедляет процесс нанесения припоя на соединяемые поверхности; использование дорогостоящего порошка из двух полимеров; использование большого давления в процессе получения конструкции паяльного материала в виде композиции из порошков, что ведет к удорожанию получения материала и к тому, что частицы сыпучего припоя обволакиваются полимерной составляющей, что приводит в процессе пайки к разделению составляющих конструкции и образованию пустот и сажистого слоя в местах нахождения сгоревшего полимера. Это, в свою очередь, влечет за собой появление участков, не покрытых припоем, что отрицательно сказывается на качестве пайки.

Известна также конструкция паяльного материала [2], которая содержит шихту и полимерную оболочку. Полимерная оболочка армирована частицами шихты. Полимерная оболочка выполнена из полиэтилена. При нагреве оболочки до пластичного состояния между слоями полиэтиленовой пленки частицы шихты (металлической порошковой) внедряются и армируют ее под давлением формующих органов. Получают порошковую ленту. При необходимости лента может быть получена в виде взаимосвязанных друг с другом секций (пакетов).

Однако известная конструкция используется ограниченно - для электроконтактной сварки с целью напекания ленты под действием тока. Использование порошковой шихты в качестве припоя также ограничивает использование конструкции наплавлением на горизонтальные поверхности: на вертикальные, наклонные, потолочные поверхности такой конструкцией наплавлять невозможно. В связи с тем что полиэтиленовая пленка имеет температуру плавления и горения значительно ниже, чем у армирующей ее шихты, в процессе наплавления ленты на металл первой должна оплавиться и обуглиться полиэтиленовая пленка. При этом шихта освобождается и частицы, коагулируясь или рассыпаясь по наплавляемой поверхности, теряют связь между собой и не могут обеспечить равномерную наплавку по всей поверхности. Тем более что после обугливания полиэтилена образуется барьерный слой из сажистого налета на частицах шихты, который ухудшает процесс наплавки, конструкция не ложится плотным ровным слоем на наплавляемую поверхность. Получают "дискретную" картину соединения.

В качестве прототипа взята конструкция паяльного материала [3], содержащая гибкую стекловолокнистую ленту, а также закрепленные на ее поверхности флюс и компоненты припоя. Лента выполнена из стекловолокна, имеющего температуру перехода в вязкое состояние на 20-30oС выше температуры плавления припоя и обладающего свойствами высокотемпературного флюса. Компоненты припоя выполнены в виде компактных элементов с боковыми скосами. Конструкция ограниченного использования: она осуществляет пайку мест стыковки, в частности труб, и не может быть применена в качестве припоя для наплавки твердосплавного состава абразивного материала на поверхность металла, т.к. поверхность припоя после пайки остеклована; требуется ступенчатый нагрев конструкции, что усложняет процесс пайки и удорожает его, требуя применения регулирования процесса нагрева с выдержкой на каждом этапе расплава флюса, расплава припоя, расплава стекловолокна. К тому же после расплавления флюса стекловолокно должно освободиться от припоя и припой, а также и стекловолокно должны сместиться по вертикали вниз, т.к. стяжка с зажимом не действует на стекловолокно. И еще потому, что стекловолокно уже при 500-600oС деформируется. В результате пайка такой конструкции материала будет не по всему периметру. Конструкция предполагает подбор составляющих, строго соблюдая принцип - припой должен иметь температуру плавления на 20-30oС ниже температуры плавления стекловолокна, что усложняет осуществление этого замысла и ограничивает применимость конструкции. А учитывая, что стекловолокно высоковязкая составляющая даже при 930o, оно не может служить флюсом для припоя. Стекловолокно со строго заданными свойствами достаточно дорогое в производстве.

Сущность изобретения.

Задачей изобретения является упрощение и удешевление технологии изготовления и эксплуатации паяльного материала, расширение возможности использования, обеспечение качественного соединения поверхностей, припаивания износостойких покрытий, восстановления изношенных деталей, залечивание трещин в деталях.

Цель поставленной задачи достигается тем, что паяльный материал, содержащий ленту-оболочку, флюс и припой в виде компактно размещенных элементов, согласно изобретению припой выполнен из пучка проволок в виде жгута или ленты и обмотан внахлест под углом 45-60o к продольной оси лентой-оболочкой, выполненной из пленки полиэтилена шириной 30-50 мм, а флюс в виде борной кислоты размещен в зазоре между лентой-оболочкой и припоем путем его свободной засыпки, при этом лента-оболочка оплавлена на припое.

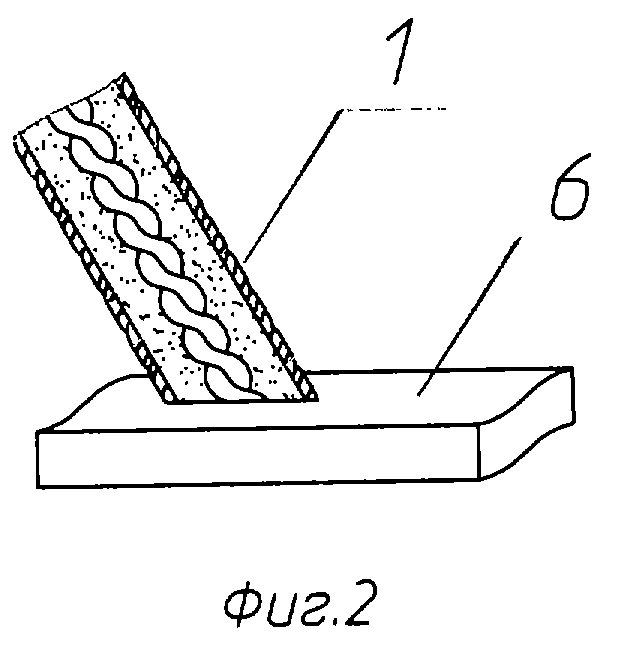

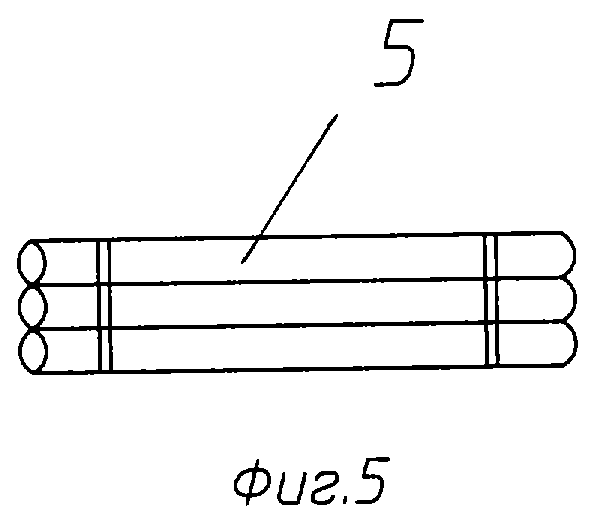

На фиг.1 представлена схема паяльного материала в разрезе, на фиг.2 представлена схема использования при пайке участка зарезного инструмента паяльным материалом, содержащим в качестве припоя жгут из пучка проволок, на фиг. 3 представлена схема применения паяльного материала, содержащего в качестве припоя ленту из пучка проволок, на фиг.4 представлен припой в виде жгута, в разрезе, на фиг. 5 представлен припой из пучка проволок в виде ленты, в разрезе.

Паяльный материал 1 (фиг.1) содержит ленту-оболочку 2, выполненную из пленки полиэтилена шириной 30-50 мм, флюс 3 - слой борной кислоты и припой 4, выполненный из прутка проволок в виде жгута 4 (фиг.4) или ленты 5 (фиг. 5). Лентой-оболочкой 2 припой 4 или 5 обмотан внахлест под углом 45-60o. Флюс 3 расположен в зазоре между лентой-оболочкой 2 и припоем 4 или 5 путем его свободной засыпки на внутреннюю, контактную с припоем поверхность ленты 2 и уплотнен обмоткой, которая затем оплавлена на припое (фиг.1).

Предлагаемый паяльный материал при сопоставлении с прототипом отличается новыми конструктивными элементами и новым их сочетанием, а также техникой исполнения его: припой выполнен из пучка проволок в виде жгута или ленты и обмотан внахлест под углом 45-60o к его продольной оси лентой-оболочкой, выполненной из пленки полиэтилена шириной 30-50 мм, а флюс в виде борной кислоты размещен в зазоре между лентой-оболочкой и припоем путем его свободной засыпки, при этом лента-оболочка оплавлена на припое. Таким заявленный паяльный материал соответствует "новизне".

Сравнение заявляемого изобретения с другими техническими задачами [4, 5, 6] того же назначения показало, что признаки, отличающие заявляемое изобретение от прототипа, не были выявлены и потому обеспечивают заявляемой технической задаче соответствие критерию "существенные отличия".

Причинно-следственная связь.

В отличие от прототипа припой в паяльном материале выполнен из проволоки, что позволяет значительно проще решать задачу по подбору состава припоя: в зависимости от состава и особенностей пайки поверхности, на которую наплавляют припой, подбирают пучок из проволок одного состава или разнородного. Припой выполнен в отличие от прототипа в виде жгута из пучка проволок, а не блоков фигурных, что позволяет упростить и удешевить технологию изготовления припоя и пайки, осуществлять процесс наплавки не только, как в прототипе, вкруговую (вокруг труб), но и на любой плоскости путем торцевого касания паяльного материала, наплавляемого на поверхность или "плашмя", т.е. укладкой конструкции вдоль наплавляемой поверхности. Тем самым предлагаемое изобретение имеет более широкие возможности в применении и в разных областях техники. По сравнению с прототипом лента, являющаяся оболочкой для припоя, выполнена из пленки полиэтилена, которая служит и флюсом, и защитной средой для припоя и места соединения, позволяет осуществить пайку без защитной среды, открытым нагревом, в обычной атмосфере.

В отличие от прототипа в предлагаемом изобретении флюс на поверхности ленты-оболочки, соприкасаемой с припоем, свободно насыпан и не закреплен клеем. Тем самым значительно упрощает процесс изготовления паяльного материала, т.к. достаточно на ленту-оболочку насыпать слой флюса в процессе обмотки ею жгута или ленты, выполненных из пучка проволок. Другим преимуществом насыпного ничем не закрепленного состояния флюса в паяльном материале является то, что в процессе пайки вначале плавится лента-оболочка, которая подготавливает процедуру беспористой напайки в связи с инертным состоянием полиэтилена по отношению к другим материалам и тем, что и флюс и расплав припоя удерживаются в зоне соединения без дополнительных зажимов, уплотнителей (как в прототипе). В качестве флюса используется борная кислота, которую нет необходимости предварительно высушивать и которая является, как показали испытания, оптимальным по свойствам флюсом в предлагаемой конструкции. Борная кислота служит модификатором и позволяет дополнительно упрочнить материал припоя и соединение в местах пайки за счет измельчения кристаллов сплава припоя. Совместное действие припоя флюса и ленты-оболочки из полиэтилена в процессе нагрева и расплавления дают отличный эффект мягкого, спокойного без разбрызгивания припаивания к обрабатываемой поверхности металла. Сочетание компонентов предлагаемого материала дает преимущество перед прототипом и другими известными паяльными материалами - пайка не требует предварительной подготовки поверхностей, проволоку предварительно не очищают, флюс предварительно не высушивают, т.к. полиэтиленовая лента, при нагреве переходя из вязкого состояния, когда она удерживает припой и флюс от растекания, в газообразное, образует углеводородную защиту вокруг места пайки, а водород служит раскислителем, способствует восстановительному процессу в зоне пайки. Такому эффекту способствует и то, что лентой-оболочкой из пленки полиэтилена обматывается жгут-припой плотно и под углом 45-60o к продольной оси жгута внахлест, что позволяет из флюса вывести воду в процессе подпрессовки ленты под небольшим давлением 2-3 кг/см2 и при температуре 160o через места стыка ленты-оболочки. После этого конструкция представляет собой монолитную систему самофлюсующегося материала. Экспериментально установлено, что для жгута оптимальный угол обмотки - 45o, а ширина ленты 30 мм, оптимальный угол обмотки припоя в виде ленты - 60o, а оптимальная ширина ленты-оболочки - 50 мм. Это позволяет осуществить ровное, без складок, гладкое плотное покрытие припоя лентой-оболочкой, что способствует повышению качества пайки и обеспечивает надежность сцепления соединяемых поверхностей в условиях открытого нагрева, в обычной атмосфере. С использованием меньшего угла обмотки и большей ширины пленки, чем предлагаемые, - обмотка осуществляется складками, не плотно (флюс будет высыпаться через складки). С использованием большого угла обмотки и меньшей ширины, чем предлагаемые, - на обмотку потребуется затратить значительно больше пленки, что ухудшит конструкцию и свойства паяльного материала, нарушив пропорции компонентов, при которых достигаются высокие показатели свойств паяного шва (прочность сцепления элементов пайки, износостойкость абразивного узла и т.д.), процесс обмотки малопроизводителен.

Предлагаемый паяльный материал обеспечивает высокое качество соединения любых напаянных материалов на любой тип металла за счет оптимального сочетания элементов в нем и способа использования его, а также за счет того, что в процессе пайки паяльный материал за счет полиэтилена и борной кислоты легко наносится на напаиваемую поверхность, а после, в процессе эксплуатации детали, не плавится и не деформируется даже тогда, когда приплавленный слой абразивного состава на слое конструкции паяльного материала деформируется и плавится в условиях высоких динамических нагрузок (например, при работе фрезера). Связано это с тем, что при нанесении слоя паяльного материала, в момент плавления припоя в "флюсовой оболочке" (полиэтилен + борная кислота) происходит изменение состояния сплава в припое. Проволоки вытягиваются - образуются волокна металла, укладываемые в направлении наплавки, которые затем работают как арматура в железобетоне, упрочняя место пайки. С увеличением толщины шва или места пайки прочность пайки увеличивается. Предлагаемая конструкция в связи с этим позволяет спаивать плохо пригнанные детали. В процессе нанесения на изношенные поверхности деталей абразивного материала происходит взаимное диффундирование молекул составов. В результате образуется сплав с температурой плавления выше, чем температура плавления припоя. За счет этого предлагаемый паяльный материал позволяет паять детали с плохой адгезией к абразивному сплаву и работающих при высоких температурах нагрева

Пример 1. Использование паяльного материала для наплавки на поверхность режущего инструмента.

Проволока ⊘ 2 мм состава, содержащего рэмит и марганцовый мельхиор (60% меди и 20% никеля с 20% марганца), нарезана на отрезки заданной длины 4 (фиг. 4). Пучок из отрезков проволоки скручен в жгут вручную или автоматически. Полиэтиленовая пленка 2 (ПЭВД) ГОСТ 25951-83 нарезана на ленты, возможно и из отходов, шириной 30 мм. Лента-оболочка закреплена на торце жгута одним концом. Жгут 4 (фиг.1) обмотан лентой 2 по всей длине внахлест. Обмотка лентой-оболочкой осуществляется под углом 45o с одновременной засыпкой флюса на внутреннюю (контактную с жгутом-припоем 4) поверхность ленты 2. После обмотки лента 2 оплавлена при температуре 160oС на жгуте-припое 4. Паяльный материал представляет собой монолит трехкомпонентный. При оплавлении ленты-оболочки 2 на припое 4 из стыков между полосами, уложенными внахлест, испаряется влага, содержащаяся во флюсе 3 и на поверхности припоя 4. Оплавление осуществляется под давлением 2-3 кг/см2 формирующих органов (например, вальцов). Паяльный материал устанавливается под углом к наплавляемой поверхности, например фрезы, и при температуре - 900oС наплавляется на сталь 45Х. Пайка осуществляется мягко, без разбрызгивания расплава. За счет выполнения ленты-оболочки из полиэтилена происходит постепенное наплавление паяльного материала с образованием металлических волокон вдоль наплавки жгута с высоковязкой связующей, которая помогает флюсу раскислять на поверхностях окислы (например, стали 40Х и на жгуте), предохранить совместно с лентой 2 соединяемые поверхности от окисления и улучшить смачивание поверхности стали припоем 4. Водород газообразного полиэтилена служит дополнительно к флюсу (в качестве которого взята борная кислота ч.д.а.) раскислителем, а углерод - восстановителем и защитной средой для наплавляемого паяльного материала. В результате образуется на поверхности стали слой паяльного материала, обладающий высокой прочностью, беспористостью за счет напайки паяльного материала с образованием металлических волокон в композиции со связующей и деформации конструкции с однонаправленным расположением элементов ее. На паяльный материал, напаянный на поверхность стали, наплавляется абразивный сплав, состоящий из твердых частиц литых карбидов вольфрама в связке на основе меди. Возможно использование в качестве припоя - проволоки, содержащей никель 12%, цинк 20%, медь - остальное (нейзильбер). Возможно одновременное наплавление состава паяльного материала и абразивного сплава. Пайка осуществляется открытым нагревом пламенем горелки. Соединение в месте пайки прочное, разрушение идет по частицам абразива, работающего при больших динамических нагрузках. Прочность соединения достигает 50-60 кг/мм2 и более. В зависимости от качества абразивного материала режущая способность фрезы достигает уровня мировых стандартов (фреза может служить многократно без переточки и восстановления абразивного слоя). Паяльный материал испытан в буровой технике и дал отличные результаты. Предлагается внедрение в Пермской области.

Пример 2.

Использование паяльного материала для электроконтактного напекания.

Проволока ⊘ 2 мм, состава 20% никеля, 15% цинка и остальное - медь, нарезанная на отрезки, уложена в виде пучка, образующего ленту с прямоугольной формой поперечного сечения (фиг.5), т.к. только такая форма ленты 5 (фиг.5) позволяет стабилизировать протекание процесса электроконтактного напекания на поверхность детали 6 износостойкого покрытия. В связи с электропроводностью ленты 2 из полиэтилена электрический ток проходит через оболочку ленты 2 по припою, выполненному в виде ленты 5 (фиг.5), которая разогревается. При этом лента 2 (фиг.1, фиг.5) из полиэтилена плавится и разлагается, переходя в газообразное состояние, усиливая качество протекания процесса электроконтактного напекания. В процессе плавления лента 2 удерживает флюс на поверхности детали 6, а совместно они обеспечивают непрерывность диффузионного и восстановительного процессов наплавления. С увеличением температуры электроконтактного нагрева лента 2, разлагаясь, переходит в состояние раскислителя (за счет водорода из этилена) и восстановителя металла 6 и сплава 7 на его поверхности, обеспечивая зону напекания от окисления кислородом воздуха, улучшая качественные характеристики наращенного слоя, т.к. он обладает более качественной прочностью сцепления, усиленной диффузионными процессами, увеличивается износостойкость слоя. Припой обмотан лентой из полиэтилена шириной 55 мм под углом 55o. Паяльный материал испытан и будет внедрен на машиностроительных заводах г. Перми и др. городах.

Пример 3.

Использование конструкции паяльного материала для наплавки износостойкого сплава на изношенную поверхность кромок культиваторных лап, используемых при подрезе корневой системы сорняков трав.

Проволока ⊘ 3 мм, содержащая никеля 15%, цинка 20%, медь - остальное, укладывается в один слой, который закреплен коротким отрезком полиэтиленовой ленты при кратковременном контакте с нагревательным элементом при температуре оплавления (120oС). Полиэтиленовая лента (Пленка ГОСТ 10354-82) обматывается под углом 60o вокруг ленты припоя 5 (фиг.5). Ширина полосы-ленты - 50 мм. В процессе обмотки флюс (борная кислота ч.д.а. или х.ч.) засыпается тонким слоем (~ 0,5-1,0 мм) на контактную с припоем поверхность полимерной ленты 2 (фиг. 1). Обмотка осуществляется внахлест. Лента 2 оплавляется на припое-ленте 5. Паяльный материал при температуре 800±50oC напаивается открытым пламенем горелки. Одновременно с нагревом паяльного материала нагревается абразивный порошок и насыпается в расплавленный на детали 6 паяльный материал (фиг. 1). Получается абразивный твердосплавный состав, обладающий высокими физико-механическими свойства: прочность сцепления высокая (разрушение идет по абразивным частицам - припой не подвергается разрушению). Если припаивать на поверхность лап культиватора конструкцию паяльного материала, а затем абразивный материал в виде полос или блоков, содержащих абразивные зерна в связке, то при разрушении слоя абразивного сплава 7 (фиг. 3) требуется тщательная зачистка поверхности детали 6, иначе повторная пайка некачественная (экспериментально проверено и учтено при внедрении паяльного материала). Такой паяльный материал значительно дешевле и технологичней ранее существующих. Соединение прочно, износостойко, технологично при пайке, упрощает восстановление износостойкого слоя без ухудшения эксплуатационных характеристик его. Конструкция прошла испытания. Предлагается внедрение в с/х Пермской области.

Предлагаемый паяльный материал по сравнению с прототипом позволяет:

- упростить и удешевить технологию изготовления и использования за счет использования в качестве ленты-оболочки полиэтиленовую пленку из рулона по ГОСТУ или из отхода любого использования пленки из полиэтилена (полимерной промышленной, пищевой и т.д.), обмотка внахлест и под углом позволяет пользоваться и длинными, и короткими лентами;

- использование флюса в свободном состоянии (не в клее - как в прототипе) в зазоре между лентой-оболочкой конструкции и припоем позволяет сохранить полностью флюс в паяльном материале и использовать его воздействие на припой чуть раньше плавления самого припоя. За счет этого вначале "работает" лента-оболочка (разлагаясь, она раскисляет припой, защищает от внешнего воздействия кислорода воздуха (водород и углерод в этилене), затем флюс (раскисляя припой и воздействуя на окислы и способствуя ускорению диффузионного процесса напайки), затем припой (переводится в состояние металлических волокон, ориентированных в направлении пайки, которые армируют связующую сплава; из-за возможности введения абразивных зерен в процессе пайки в паяльный материал, что обеспечивает и повышенную адгезию элементов паяльного материала к наплавляемому изделию и делает его значительно прочнее, бездефектной; за счет того что пайка осуществляется без предварительной подготовки поверхностей соединения, с любым зазором между ними нагревом открытым пламенем горелки, без внешнего использования защитной сферы; из-за использования в качестве флюса борной кислоты - распространенного и недорогого компонента, и возможности вывода воды из конструкции, без предварительной сушки компонентов, в процессе оплавления обмотки, выполненной в виде ленты из полиэтилена, осуществленной внахлест, что позволяет воде испариться через зазоры в обмотке;

- усилить диффузионный процесс пайки, увеличив прочность сцепления соединения таким образом, что разрушение идет только по абразивным зернам, выступающим над припоем из предлагаемой конструкции. Этот эффект достигается за счет гальванических пар в растворе кислоты (элементы припоя в борной кислоте), которые в процессе нагрева позволяют в результате химической реакции ускорить диффузию элементов припоя в соединяемые поверхности;

- применить конструкцию во многих областях техники и на любых поверхностях металлов и плоскостях изделий, решая задачу по повышению прочности сцепления соединяемых поверхностей, по напайке износостойкого покрытия, по восстановлению изношенных поверхностей, по залечиванию трещин в изделиях, по пайке инертного в агрессивных средах покрытия и т.д.;

- решить задачу по использованию отходов полиэтиленовой пленки - одну из важных проблем в экологическом плане.

Источники информации

1. Авт. св. SU 671961, В 23 К 35/24, 11.11.77 - аналог.

2. Авт.св. SU 959962, В 23 К 35/06, 02.03.81 - аналог.

3. Патент RU 2068759, В 23 К 35/14, 10.11.96.

4. Авт.св. SU 464425, В 23 К 35/36, 02.07.73 (аналог).

5. Авт.св. SU 413002, В 23 К 1/19 (аналог).

6. GB 2108885, В 23 К 35/14, 18.05.83 (аналог).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИЯ ПАЯЛЬНОГО МАТЕРИАЛА | 2003 |

|

RU2256541C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2002 |

|

RU2237742C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НАПЛАВКОЙ ПРИПОЯ НА ПОВЕРХНОСТЬ КОНСТРУКЦИОННОЙ СТАЛИ | 2004 |

|

RU2260503C1 |

| Паяльная лента | 2020 |

|

RU2746732C1 |

| ФЛЮС ДЛЯ ПАЙКИ ТВЕРДОСПЛАВНОГО ПРИПОЯ НА ПОВЕРХНОСТЬ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 2004 |

|

RU2262430C1 |

| КОНСТРУКЦИЯ ПАЯЛЬНОГО МАТЕРИАЛА | 1988 |

|

RU2068759C1 |

| СПОСОБ ЗАПАИВАНИЯ ТОНКОСТЕННОГО ДЕФЕКТНОГО УЧАСТКА МНОГОСЛОЙНОЙ ПАЯНОЙ МЕТАЛЛИЧЕСКОЙ КОНСТРУКЦИИ | 2005 |

|

RU2375164C2 |

| ФЛЮС ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ ТВЕРДЫХ СПЛАВОВ ПРИПОЯМИ НА ОСНОВЕ МЕДИ | 2007 |

|

RU2346798C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПРИПОЯ | 2006 |

|

RU2351448C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВОЧНЫХ СТЕРЖНЕЙ | 2013 |

|

RU2536839C1 |

Изобретение может быть использовано для высокотемпературной пайки при восстановлении изношенных режущих поверхностей нанесением твердосплавного абразивного композита. Паяльный материал содержит ленту-оболочку, флюс и припой в виде компактно размещенных элементов. Припой выполнен из пучка проволок в виде жгута или ленты и обмотан внахлест под углом 45-60o к его продольной оси лентой-оболочкой из пленки полиэтилена шириной 30-50 мм. Флюс в виде борной кислоты размещен в зазоре между лентой-оболочкой и припоем путем его свободной засыпки. Лента-оболочка оплавлена на припое. 5 ил.

Паяльный материал, содержащий ленту-оболочку, флюс и припой в виде компактно размещенных элементов, отличающийся тем, что припой выполнен из пучка проволок в виде жгута или ленты и обмотан внахлест под углом 45-60° к его продольной оси лентой-оболочкой, выполненной из пленки полиэтилена шириной 30-50 мм, а флюс в виде борной кислоты размещен в зазоре между лентой-оболочкой и припоем путем его свободной засыпки, при этом лента-оболочка оплавлена на припое.

| КОНСТРУКЦИЯ ПАЯЛЬНОГО МАТЕРИАЛА | 1988 |

|

RU2068759C1 |

| Порошковая лента | 1981 |

|

SU959962A1 |

| Паяльная паста | 1977 |

|

SU671961A1 |

| СЕКЦИЯ КРЕПИ | 1996 |

|

RU2108885C1 |

Авторы

Даты

2004-02-10—Публикация

2002-09-30—Подача