Изобретение относится к технологии изготовления стержней для наплавки твердым сплавом, контактирующих со стенками скважины поверхностей бурового инструмента, которые подвергается интенсивному абразивному износу, например режущие и калибрующие поверхности лопастных долот.

Известен способ износостойкой наплавки по патенту РФ на изобретение №2399466. Изобретение может быть использовано для износостойкой наплавки на изделия из титана и титановых сплавов. В защитной камере возбуждают дугу между нерасходуемым вольфрамовым электродом и покрываемой поверхностью изделия и подают в зону дуги наплавочный электрод. В соответствии с первым вариантом он выполнен из спрессованной шихты экзотермической смеси порошков титана, бора и/или углерода при отношение массы титана к массе бора и/или углерода, равном 5-20, и легирующих добавок. По второму варианту наплавочный электрод содержит стержень из титана или титанового сплава с нанесенной на его поверхность шихтой в виде слоя указанных компонентов в присутствии связующего. Инициируют реакцию горения экзотермической смеси. Наплавочный слой наносят перемещением дуги относительно поверхности изделия при скорости распространения фронта горения экзотермической смеси, соответствующей скорости подачи наплавочного электрода в зону дуги. Фронт реакции горения в процессе наплавки поддерживают на расстоянии от дуги 2-20 мм. Изобретение позволяет повысить износостойкость и прочность рабочих поверхностей изделий, повысить стойкость наплавки против ударных нагрузок, улучшить сварочно-технологические свойства и повысить степень свариваемости наплавленного слоя с обрабатываемой поверхностью. Недостатком способа износостойкой наплавки является нерешенный вопрос технологии изготовления наплавочных стержней.

Известно устройство для композиционной наплавки по заявке на изобретение №93008717/02 от 15.02.1993. Устройство для композиционной наплавки относится к сварке, в частности к устройствам для наплавки композиционных износостойких и антифрикционных сплавов. Изобретение способствует улучшению качества наплавки и надежности изделия. Устройство для наплавки содержит герметичный корпус, выполненный по форме наплавляемой поверхности детали и размещенный вокруг нее с зазором, образующим наплавочную полость, заполненную порошкообразным материалом, и камеру со сплавом-связкой, сообщенную металлопроводами с наплавочной полостью, а также стержень из легкоплавкого сплава, размещенный в верхней части наплавочной полости по ее периметру на порошкообразном материале. Устройство дополнительно обеспечивает получение "мягкой" прослойки из пластичного сплава-связки по границе соединения наплавляемого композиционного сплава с наплавляемой поверхностью детали, а также компенсацию усадки сплава-связки вблизи указанной границы. Недостатком устройства для композиционной наплавки является низкая прочность соединения наплавляемого композиционного сплава с наплавляемой поверхностью детали.

Известен стержень для дуговой наплавки твердым сплавом и способ его изготовления по заявке на изобретение №94030818/08 от 16.06.1994. Стержень для наплавки твердым сплавом, включающий трубчатый элемент, наполнитель, изолирующую обмазку и множество дискретных частиц карбида металла, расположенных внутри изолирующей обмазки так, что поверхность части частиц карбида металла не покрыта. Наполнительные частицы карбида включают частицы карбида вольфрама, частицы карбида титана, частицы карбида тантала, частицы карбида ниобия, частицы карбида циркония, частицы карбида ванадия, частицы карбида гафния, частицы карбида молибдена, частицы карбида хрома, частицы карбида кремния и частицы карбида бора, цементирующие составляющие и их смеси. К наружной поверхности трубчатого элемента приклеена изолирующая обмазка, включающая обмазочный флюс и обмазочное связующее вещество. Множество дискретных частиц карбида металла помещено внутри изолирующей обмазки так, что поверхность части частиц карбида металла не покрыта. Частицы карбида металла могут быть такого же состава, как у наполнительных частиц карбида, образующих наполнитель, или частицами карбида металла могут быть макрокристаллические частицы карбида вольфрама, литые частицы карбида вольфрама, частицы дробленного, спеченного, цементированного карбида вольфрама или частицы окомкованного, цементированного карбида вольфрама и их смеси. Недостатком стержня для дуговой наплавки твердым сплавом является низкая прочность соединения наплавляемого твердого сплава с наплавляемой поверхностью детали.

Известен электрод для дуговой сварки и наплавки по патенту РФ на изобретение №240761. Изобретение может быть использовано при ручной дуговой сварке или наплавке для модифицирования наплавленного металла наноразмерными тугоплавкими частицами. На поверхность металлического стержня нанесено двухслойное покрытие. Внутренний слой покрытия содержит шлако- и газообразующие компоненты. Наружный слой состоит из порошкообразной смеси микро- и/или наноразмерных тугоплавких компонентов со связующим. Толщина наружного слоя покрытия составляет 1,8-9% от диаметра металлического стержня в зависимости от толщины внутреннего слоя покрытия. Наружный слой покрытия может быть дискретным или сплошным. Наружный дискретный слой выполнен в виде продольно или спирально расположенных пазов V, U или П-образной формы, равномерно распределенных на поверхности внутреннего слоя покрытия. Предложенная конструкция электрода повышает его технологическую надежность в процессе его изготовления и использования. Недостатком электрода для дуговой сварки и наплавки является низкая абразивная устойчивость наплавленной поверхности.

Известна композиционная сварочная проволока по патенту РФ на изобретение №2416504. Изобретение может быть использовано при дуговой сварке и наплавке металлических деталей. На металлический стержень нанесено композиционное покрытие, выполненное из металлической матрицы с равномерно распределенной в ней дисперсной фазой из порошка активирующего флюса. Внутреннее и внешнее композиционное покрытие содержит различающийся по химическому составу активирующий флюс. Для уменьшения влагопоглощения внутреннее композиционное покрытие включает порошок активирующего флюса, содержащий гигроскопичные компоненты. Композиционная проволока может содержать металлическое покрытие, нанесенное на поверхность металлического стержня и/или на поверхность внутреннего и/или внешнего композиционного покрытия. Композиционная сварочная проволока позволяет увеличить глубину проплавления металла, улучшить капельный переход и уменьшить влагопоглощение гигроскопичными компонентами флюса. Недостатком композиционной сварочной проволоки является низкая абразивная устойчивость наплавленной поверхности.

Известен способ получения материалов на основе Ti-Al-C по патенту РФ на изобретение №2479384. Изобретение относится к области порошковой металлургии, в частности к получению материалов на основе Ti-Al-C методом самораспространяющегося высокотемпературного синтеза. Может использоваться для нанесения жаростойких покрытий в авиационной, металлургической, деревообрабатывающей промышленности, машиностроении и двигателестроении. Способ получения материалов на основе Ti-Al-C, включающий предварительное перемешивание исходных компонентов смеси порошков титана, алюминия и сажи, прессование полученной смеси в исходную цилиндрическую заготовку и инициирование реакции самораспространяющегося высокотемпературного синтеза. Исходные компоненты берут в соотношении, мас.%: Ti 59,2-71,5; Al 24,0-33,4; C 4,5-7,4, а после реакции горения в режиме СВС производят горячее пластическое деформирование через формующую матрицу с диаметром выходного отверстия 1-20 мм при температуре 1350-1500°C. Способ позволяет повысить качество материала на основе Ti-Al-C за счет снижения микротвердости, а также обеспечивает снижение энергетических затрат и увеличение производительности получения конечного материала. После реакции горения в режиме СВС производят горячее пластическое деформирование синтезированного материала через формующую матрицу с диаметром выходного отверстия 1-20 мм при температуре 1350-1500°C. Недостатком способа получения материалов на основе Ti-Al-C является предварительное перемешивание исходных компонентов смеси, при котором более тяжелые компоненты опускаются вниз, а более легкие остаются наверху, что приводит к неоднородности смеси и снижению механических характеристик готового изделия.

Известна шихта для изготовления стержней электродов ручной дуговой наплавки твердых сплавов по патенту РФ на изобретение №2262429 (прототип). Изобретение может быть использовано при изготовлении стержней электродов для ручной дуговой наплавки твердых сплавов. Шихта состоит из смеси твердосплавных порошков строго определенного гранулометрического состава. Порошки имеют следующие фракции, мас.%: фракция крупностью 0,002-0,005 мм 5-6; фракция крупностью 0,045-0,056 мм 9-10; фракция крупностью 0,10-0,16 мм 20-22; фракция крупностью 0,35-0,45 мм - остальное. Технический результат изобретения состоит в обеспечении максимальной плотности при формировании сырой заготовки и минимальной усадки при спекании. Недостатком шихты для изготовления стержней электродов ручной дуговой наплавки твердых сплавов является предварительное перемешивание исходных компонентов смеси, при котором более тяжелые компоненты опускаются вниз, а более легкие остаются наверху, что приводит к неоднородности смеси и снижению механических характеристик готового изделия.

Задачами создания изобретения являются: улучшение механических характеристик наплавочных стержней, а также повышение надежности и увеличение ресурса работы детали с нанесенным покрытием.

Решение указанных задач достигнуто за счет того, что изготовление наплавочных стержней включает: измельчение твердого сплава до необходимого размера твердосплавной крошки, очистку его от пыли и мелких осколков, сортировку твердосплавной крошки по весу и размеру, нарезку латунной проволоки на отрезки, подготовку порошкового припоя путем тщательного смешивания входящих в него ингредиентов, причем в форму для изготовления наплавочных стержней исходные компоненты укладывают в следующей последовательности: на дно формы тонким слоем насыпают первый слой припоя, укладывают и выравнивают первую половину порции твердосплавной крошки, насыпают второй слой припоя, укладывают оставшуюся часть твердосплавной крошки, насыпают третий слой припоя, поверх него без пропусков по длине укладывают отрезки латунной проволоки, насыпают заключительный четвертый слой припоя, который полностью сверху покрывает ингредиенты в форме, форму аккуратно, без смещения или перемешивания компонентов, помещают в индукционную печь, включают вентиляцию и водяное охлаждение печи, включают печь, устанавливают режим работы «стабилизация по выходной мощности» для плавки металлов, после расплавления отрезков латунной проволоки и отработки припоя печь отключают, кроме вентиляции и водяного охлаждения, форму из печи перемещают на стол, где наплавочные стержни извлекают из формы и укладывают для дальнейшего естественного охлаждения, пока припой не успел застыть, пустую форму очищают от его остатков. Отрезки латунной проволоки укладывают в несколько рядов. Отрезки латунной проволоки укладывают в шахматном порядке. Твердый сплав разбивают на твердосплавную крошку с линейном размером не более 6 мм. Диаметр латунной проволоки выбирается в зависимости от веса твердосплавной крошки и ее размер составляет от 3 до 5 мм. Наплавочные стержни очищают от остекленевших остатков припоя с помощью пескоструйного аппарата. Во время работы производят визуальный контроль проводимой плавки и температурный контроль процесса плавки с помощью пирометра. Форма выполнена в виде углублений в плите из графита. В плите из графита выполнено несколько углублений для одновременного изготовления нескольких наплавочных стержней.

Проведенные патентные исследования показали, что предложенное техническое решение обладает новизной, промышленной применимостью и изобретательским уровнем, т.е. удовлетворяет всем критериям изобретения. Изобретательский уровень подтверждается тем, что новая совокупность существенных признаков обеспечивает получение нового технического результата.

Сущность изобретения поясняется на фиг.1…3, где:

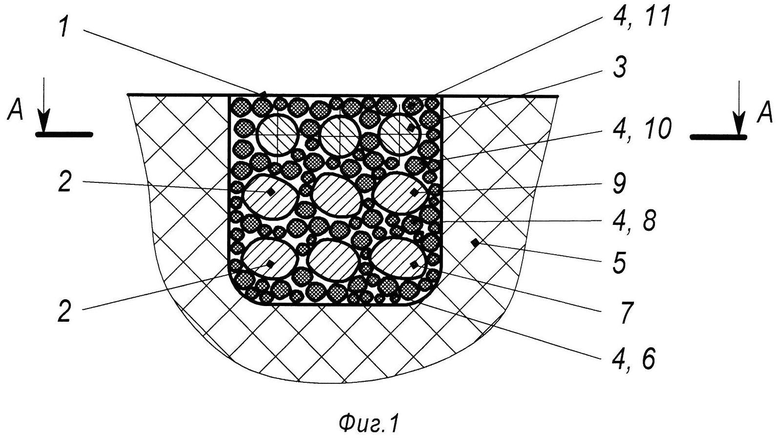

на фиг.1 показан поперечный разрез плиты из графита с уложенными в углубление исходными компонентами,

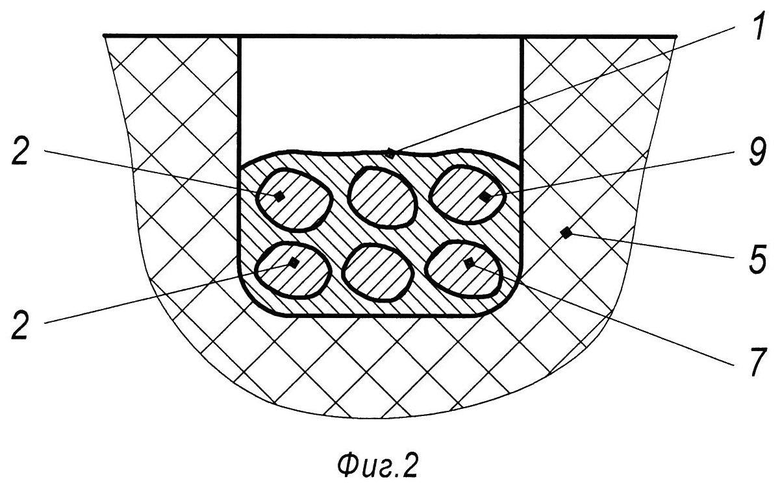

на фиг.2 показан поперечный разрез плиты из графита после расплавления латунного сплава,

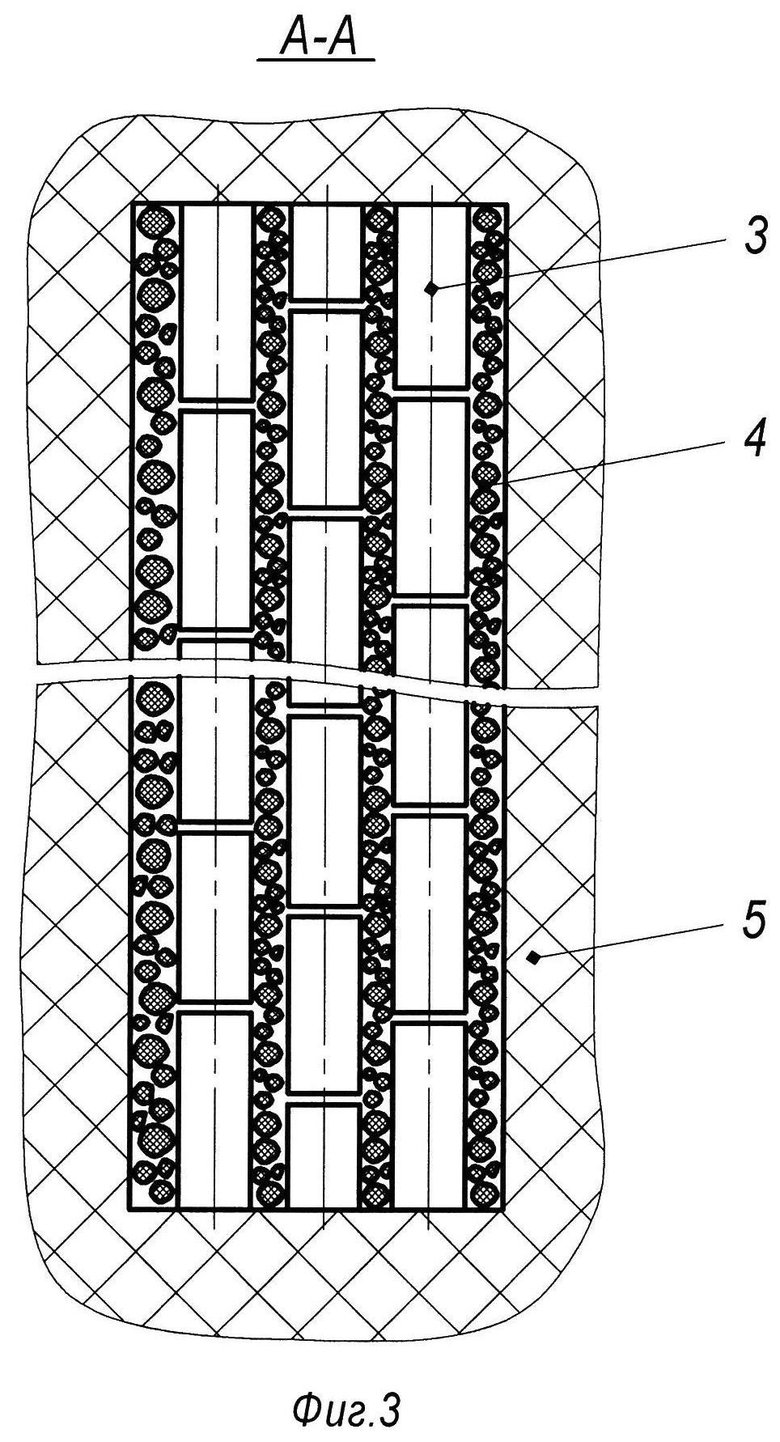

на фиг.3 показан разрез А-А, отрезки латунной проволоки уложены в несколько рядов в шахматном порядке.

Способ изготовления наплавочных стержней 1 реализуется следующим образом. Измельчают твердый сплав до необходимого размера твердосплавной крошки 2, очищают его от пыли и мелких осколков. Сортируют твердосплавную крошку 2 по весу и размеру. Нарезают латунную проволоку на отрезки 3. Подготавливают порошковый припой 4 путем тщательного смешивания входящих в него ингредиентов. В форму 5 для изготовления наплавочных стержней 1 исходные компоненты укладывают в следующей последовательности: на дно формы 5 тонким слоем насыпают первый слой припоя 6, укладывают и выравнивают первую половину порции твердосплавной крошки 7, насыпают второй слой припоя 8, укладывают оставшуюся часть твердосплавной крошки 9, насыпают третий слой припоя 10, поверх него без пропусков по длине укладывают отрезки латунной проволоки 3, насыпают заключительный четвертый слой припоя 11, который полностью сверху покрывает ингредиенты в форме 5, форму 5 аккуратно, без смещения или перемешивания компонентов, помещают в индукционную печь, включают вентиляцию и водяное охлаждение печи, включают печь, устанавливают режим работы «стабилизация по выходной мощности» для плавки металлов, после расплавления отрезков латунной проволоки 3 и отработки припоя печь отключают, кроме вентиляции и водяного охлаждения, форму 5 из печи перемещают на стол, где наплавочные стержни 1 извлекают из формы и укладывают для дальнейшего естественного охлаждения, пока припой 4 не успел застыть, пустую форму 5 очищают от его остатков. Отрезки латунной проволоки 3 укладывают в несколько рядов. Отрезки латунной проволоки 3 укладывают в шахматном порядке. Твердый сплав разбивают на твердосплавную крошку 2 с линейном размером не более 6 мм. Диаметр латунной проволоки выбирается в зависимости от веса твердосплавной крошки 2 и ее размер составляет от 3 до 5 мм. Наплавочные стержни 1 очищают от остекленевших остатков припоя 4 с помощью пескоструйного аппарата. Во время работы производят визуальный контроль проводимой плавки и температурный контроль процесса плавки с помощью пирометра. Форма 5 выполнена в виде углублений в плите из графита. В плите из графита выполнено несколько углублений для одновременного изготовления нескольких наплавочных стержней.

Укладка твердого сплава слоями с заполнением промежутков между твердосплавной крошкой и припоем обеспечивает более равномерное заполнение зазоров латунью при расплавлении латунной проволоки и более высокие механические характеристики изделия, поверхность которого покрывается твердым сплавом, что невозможно достичь, предварительно смешивая исходные компоненты смеси, при котором более тяжелые компоненты опускаются вниз, а более легкие остаются наверху, что приводит к ее неоднородности и снижению эксплуатационных характеристик нанесенных покрытий.

Применение изобретения позволило:

1. Обеспечить изготовление наплавочных стержней.

2. Повысить прочность соединения наплавляемого композиционного сплава с наплавляемой поверхностью детали.

3. Обеспечить высокую абразивную устойчивость наплавленной поверхности.

4. Повысить ресурс работы детали за счет более высокой прочности соединения твердого сплава с наплавляемой поверхностью.

5. Защитить основной материал изделия от абразивного износа.

6. Создать на основном материале бурового долота режущую поверхность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ | 2014 |

|

RU2550629C1 |

| ПЕЧЬ ДЛЯ ПОЛИМЕРИЗАЦИИ ИЗОЛЯЦИОННОГО СЛОЯ ЭЛЕКТРИЧЕСКОГО РАЗДЕЛИТЕЛЯ | 2008 |

|

RU2374584C1 |

| УСТРОЙСТВО И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЕ | 2010 |

|

RU2457906C1 |

| ЭЛЕКТРИЧЕСКИЙ РАЗДЕЛИТЕЛЬ СКВАЖИННОГО ПРИБОРА ТЕЛЕМЕТРИЧЕСКОЙ СИСТЕМЫ | 2007 |

|

RU2425214C2 |

| СКВАЖИННЫЙ ПРИБОР ТЕЛЕМЕТРИЧЕСКОЙ СИСТЕМЫ | 2007 |

|

RU2347904C1 |

| ЗАБОЙНАЯ ТЕЛЕМЕТРИЧЕСКАЯ СИСТЕМА | 2007 |

|

RU2347902C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2015 |

|

RU2631565C2 |

| ПАЯЛЬНЫЙ МАТЕРИАЛ | 2002 |

|

RU2223165C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА РЕЖУЩИХ КРОМКАХ ПОЧВООБРАБАТЫВАЮЩЕЙ ТЕХНИКИ | 2012 |

|

RU2497641C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ ЭЛЕКТРОННЫМ ЛУЧОМ | 2006 |

|

RU2322335C1 |

Изобретение может быть использовано при изготовлении стержней для наплавки поверхностей бурового инструмента, контактирующих со стенками скважины, например режущих и калибрующих поверхностей лопастных долот. Измельчают твердый сплав до необходимого размера твердосплавной крошки и очищают его от пыли и мелких осколков. Осуществляют нарезку латунной проволоки на отрезки и смешивание ингредиентов порошкового припоя. Проводят послойную укладку исходных компонентов наплавочных стержней. На дно формы насыпают первый тонкий слой припоя, укладывают и выравнивают первую половину порции твердосплавной крошки. На второй слой припоя укладывают оставшуюся часть твердосплавной крошки. На третий слой припоя укладывают без пропусков по длине отрезки латунной проволоки и насыпают заключительный четвертый слой припоя. Форму без смещения или перемешивания компонентов помещают в индукционную печь и нагревают до расплавления отрезков латунной проволоки и припоя. После извлечения формы из печи укладывают полученные наплавочные стержни для дальнейшего естественного охлаждения. Упомянутая форма выполнена в виде плиты из графита, имеющей углубления для одновременного изготовления нескольких наплавочных стержней. Способ обеспечивает высокие механические характеристики наплавочных стержней, обусловливающие повышение надежности и увеличение ресурса работы детали с нанесенным покрытием. 8 з.п. ф-лы, 3 ил.

1. Способ изготовления наплавочных стержней, включающий измельчение твердого сплава до необходимого размера твердосплавной крошки, очистку его от пыли и мелких осколков и послойную укладку исходных компонентов наплавочных стержней, отличающийся тем, что осуществляют нарезку латунной проволоки на отрезки и смешивание ингредиентов порошкового припоя, а послойную укладку исходных компонентов наплавочных стержней осуществляют в последовательности, при которой на дно формы насыпают первый тонкий слой припоя, укладывают и выравнивают первую половину порции твердосплавной крошки, насыпают второй слой припоя, укладывают оставшуюся часть твердосплавной крошки, насыпают третий слой припоя, поверх него укладывают без пропусков по длине отрезки латунной проволоки и насыпают заключительный четвертый слой припоя, который полностью сверху покрывает компоненты в форме, затем форму без смещения или перемешивания компонентов помещают в индукционную печь и проводят нагрев до расплавления отрезков латунной проволоки и припоя, извлекают форму из печи, и укладывают полученные наплавочные стержни для дальнейшего естественного охлаждения.

2. Способ по п.1, отличающийся тем, что отрезки латунной проволоки укладывают в несколько рядов.

3. Способ по п.1, отличающийся тем, что отрезки латунной проволоки укладывают в шахматном порядке.

4. Способ по п.1, отличающийся тем, что твердый сплав измельчают до твердосплавной крошки с линейном размером не более 6 мм.

5. Способ по п.1, отличающийся тем, что диаметр латунной проволоки выбирают от 3 до 5 мм в зависимости от веса твердосплавной крошки.

6. Способ по п.1, отличающийся тем, что наплавочные стержни очищают от остекленевших остатков припоя с помощью пескоструйного аппарата.

7. Способ по п.1, отличающийся тем, что осуществляют визуальный и температурный контроль процесса в индукционной печи.

8. Способ по п.1, отличающийся тем, что форма выполнена в виде плиты из графита, имеющей углубления.

9. Способ по п.8, отличающийся тем, что плита из графита имеет несколько углублений для одновременного изготовления нескольких наплавочных стержней.

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ ЭЛЕКТРОДОВ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ ТВЕРДЫХ СПЛАВОВ | 2003 |

|

RU2262429C2 |

| RU 94030818 А1, 27.04.1996 | |||

| SU 100831 А1, 20.09.1955 | |||

| WO 1996036206 A2, 21.11.1996 | |||

| EP 1621272 A2, 01.02.2006 | |||

Авторы

Даты

2014-12-27—Публикация

2013-06-26—Подача