Изобретение относится к строительным материалам, в частности к бетонным смесям, подвергающимся в процессе твердения тепловой обработке, и может применяться при изготовлении железобетонных конструкций.

Известна бетонная смесь, включающая портландцемент, щебень, песок, суперпластификатор, оксид кремния, оксид алюминия, оксид железа и воду (Добавки в бетон. Под ред. B.C. Рамачандрана. М.: Стройиздат. 1988, стр. 262).

Недостатком данной бетонной смеси является ее недостаточная прочность и большие энергетические затраты при изготовлении, вызванные длительностью процесса перемешивания при приготовлении.

Наиболее близкой по своей технической сущности является бетонная смесь, включающая в себя портландцемент, песок, щебень, воду, суперпластификатор С-3, оксид кремния, оксид алюминия, оксид железа, оксид кальция, оксид магния, оксид натрия, оксид калия, углерод и серу (Добавки в бетон. Под ред. B.C. Рамачандрана. М.: Стройиздат, 1988, стр. 265-270).

Недостатком данной смеси является ее низкая прочность и морозостойкость, а также высокая водопроницаемость.

Задачей настоящего изобретения является повышение прочности и долговечности бетонной смеси.

Настоящая задача решается тем, что в бетонной смеси, включающей портландцемент, песок, щебень, воду, суперпластификатор С-3, оксид кремния, оксид алюминия, оксид железа, оксид кальция, оксид магния, оксид натрия, оксид калия, углерод и серу, дополнительно содержится оксид марганца и оксид хрома при следующих соотношениях компонентов, мас.%:

Портландцемент 10,26-15,71

Щебень 53,66-56,59

Песок 22,32-25,89

Суперпластификатор С-3 0,05-0,16

Оксид кремния 0,42-1,4

Оксид калия 0,02-0,022

Оксид железа 0,013-0,04

Углерод 0,013-0,04

Оксид магния 0,005-0,017

Оксид алюминия 0,003-0,01

Оксид кальция 0,003-0,01

Оксид натрия 0,003-0,009

Сера 0,0012-0,004

Оксид марганца 0,0018-0,0058

Оксид хрома 0,0001-0,0003

Вода Остальное

Смесь приготавливают следующим образом. Компоненты смеси перемешивают друг с другом в смесителе, приготовленную бетонную смесь подают в формы, уплотняют и подвергают тепловлажностной обработке.

Присутствие указанных оксидов в контрольной бетонной смеси позволяет наряду с эттрингитоподобной AFt фазой синтезироваться аналогам моногидросульфамоминатной АFm фазы в больших количествах. Это в суперпластифицированных бетонных смесях благоприятно влияет на формирование микроструктуры цементного камня, увеличивая его прочность, морозостойкость, водонепроницаемость. Дополнительное введение микроколичеств оксидов хрома и марганца позволяет получить такие AFt и АFm фазы, которые морфологически более изоструктурны и формируют еще более плотный долговечный и непроницаемый камень.

Пример. Компоненты, включающие в себя оксид кремния, оксид калия, оксид железа, углерод, оксид магния, оксид алюминия, оксид кальция, оксид натрия, серу, оксид марганца, оксид хрома, предварительно отвешенные для каждого замеса, мешками подавались в бетонное отделение для загрузки в смеситель. Порядок введения компонентов осуществлялся в следующей последовательности: цемент, неорганические добавки, песок, щебень, вода, перемешивание 2 минуты, раствор суперпластификатора С-3, перемешивание 0,5 минуты, дополнительное количество воды до получения необходимой подвижности.

В результате испытаний заформованы следующие изделия:

Из бетона М300 - фундаментный блок ФБС, 2 замеса по 0,4 м3, а из бетона М350 - блок БЛ 81, 3 замеса по 0,4 м3.

Для оценки качества бетона были заформованы образцы-кубы с ребром 10 см в количестве 24 штук из бетона М300 и 24 штуки из бетона М350 для определения марки по прочности, морозостойкости и водопроницаемости.

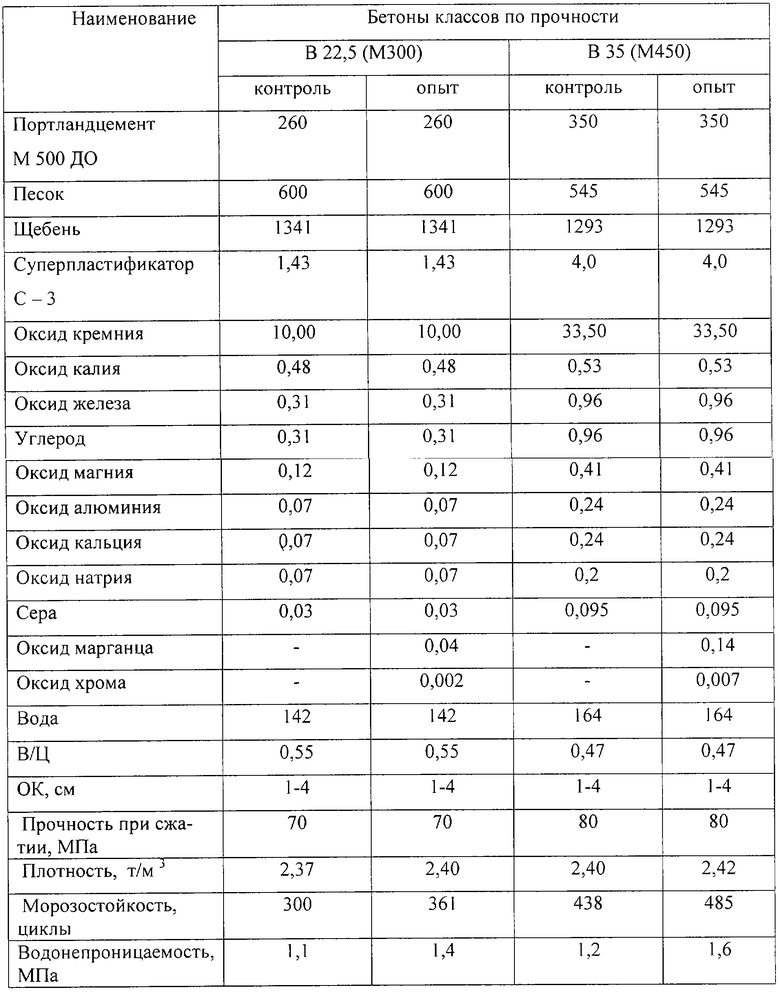

Физико-механические результаты испытаний приведены в таблице.

Добавки в бетонную массу оксидов хрома и марганца позволили повысить морозостойкость бетона на 47-61 цикл и его плотность, водонепроницаемость на 3-4 атмосферы.

Дальнейшее увеличение процентного отношения оксида хрома к остальным компонентам бетонной смеси нецелесообразно в связи с условиями охраны труда и техники безопасности.

Уменьшение процентного соотношения оксида хрома не дает ощутимого результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2002 |

|

RU2230048C2 |

| ТЕРМОСИФОН | 2000 |

|

RU2182301C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СЕРНОГО БЕТОНА | 2007 |

|

RU2382010C2 |

| СПОСОБ УСТАНОВКИ ВОДОПРОПУСКНОГО СООРУЖЕНИЯ ПОД ДОРОЖНОЙ НАСЫПЬЮ | 2003 |

|

RU2241090C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ МЕЖБАРЬЕРНОГО ПРОСТРАНСТВА ОГРАЖДЕНИЙ АВТОМОБИЛЬНЫХ ДОРОГ | 2003 |

|

RU2252291C1 |

| Высокопрочный бетон | 2022 |

|

RU2781588C1 |

| СПОСОБ РЕМОНТА БЕТОННОЙ ОБЛИЦОВКИ ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ (ВАРИАНТЫ) | 2009 |

|

RU2415224C2 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2002 |

|

RU2214376C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2018 |

|

RU2693085C1 |

| СБОРНАЯ ЖЕЛЕЗОБЕТОННАЯ ПЛИТА МОСТА | 2004 |

|

RU2259438C1 |

Изобретение относится к строительным материалам, а в частности к бетонным смесям, подвергающимся в процессе твердения тепловой обработке, и может применяться при изготовлении железобетонных конструкций. Технический результат - повышение прочности и долговечности бетонной смеси. Бетонная смесь, включающая портландцемент, песок, щебень, воду, суперпластификатор С-3, оксид кремния, оксид алюминия, оксид железа, оксид кальция, оксид магния, оксид натрия, оксид калия, углерод и серу, дополнительно содержит оксид марганца и оксид хрома при следующих соотношениях компонентов, мас%: портландцемент 10,26-15,71, щебень 53,66-56,59, песок 22,32-25,89, суперпластификатор С-3 0,05-0,16, оксид кремния 0,42-1,4, оксид калия 0,02-0,022, оксид железа 0,013-0,04, углерод 0,013-0,04, оксид магния 0,005-0,017, оксид алюминия 0,003-0,01, оксид кальция 0,003-0,01, оксид натрия 0,003-0,009, сера 0,0012-0,004, оксид марганца 0,0018-0,0058, оксид хрома 0,0001-0,0003, вода остальное. 1 табл.

Бетонная смесь, включающая портландцемент, песок, щебень, воду, суперпластификатор С-3, оксид кремния, оксид алюминия, оксид железа, оксид кальция, оксид магния, оксид натрия, оксид калия, углерод и серу, отличающаяся тем, что она дополнительно содержит оксид марганца и оксид хрома при следующих соотношениях компонентов, мас%:

Портландцемент 10,26 - 15,71

Щебень 53,66 - 56,59

Песок 22,32 - 25,89

Суперпластификатор С-3 0,05 - 0,16

Оксид кремния 0,42 - 1,4

Оксид калия 0,02 - 0,022

Оксид железа 0,013 - 0,04

Углерод 0,013 - 0,04

Оксид магния 0,005 - 0,017

Оксид алюминия 0,003 - 0,01

Оксид кальция 0,003 - 0,01

Оксид натрия 0,003 - 0,009

Сера 0,0012 - 0,004

Оксид марганца 0,0018 - 0,0058

Оксид хрома 0,0001 - 0,0003

Вода Остальное

| РАМАЧАНДРАН В.С | |||

| Добавки в бетон | |||

| - М.: Стройиздат, 1988, с | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

Авторы

Даты

2004-02-10—Публикация

2002-07-08—Подача