Изобретение относится к способам получения водостойких газогипсовых строительных материалов и может быть использовано в промышленном производстве наружных ограждающих строительных изделий.

Известны способы приготовления пористого гипсового изделия путем перемешивания карбонатной и кислотной добавок с вяжущим и водой затворения [1]. Получаемое газогипсовое изделие имеет мелкопористую структуру, что обеспечивает ему достаточную прочность и хорошее термическое сопротивление.

Недостатком данного способа является высокое водопоглощение и, как следствие этого, низкая водостойкость.

Известен способ поверхностной гидрофобизации пористого гипсового изделия путем его пропитки композицией, содержащей эмульсию полиэтилгидросилоксана, с последующим нанесением на поверхность изделия тонким слоем 5%-ного водного раствора силиконата натрия [2].

Недостатками данного способа являются невысокая технологичность процесса гидрофобизации и недостаточная водостойкость изделия вследствие гидрофобизации только поверхностного слоя. Это приводит к тому, что при нарушении целостности гидрофобизованного слоя изделия открывается доступ воды к негидрофобизованным участкам в объеме изделия, вследствие чего под действием воды растворяются, прежде всего, тонкие перегородки пористой структуры газогипса, поры становятся сквозными, изделие полностью пропитывается водой, что приводит к интенсивному растворению гипсового камня и потере его прочности.

Ближайшим аналогом настоящего изобретения является способ получения газогипсовых изделий, включающий затворение гипсового вяжущего, содержащего карбонатную добавку, композиционным раствором, содержащим концентрированную серную кислоту и воду, перемешивание полученной газогипсовой смеси и заливку ее в форму [3].

Задачей, решаемой изобретением, является повышение водостойкости и коррозионной стойкости гипсовых изделий по всему объему при сохранении их прочности.

В способе получения пористых газогипсовых изделий, включающем затворение гипсового вяжущего, содержащего карбонатную добавку, композиционным раствором, содержащим концентрированную серную кислоту и воду, перемешивание полученной газогипсовой смеси и заливку ее в форму, гипсовое вяжущее содержит карбонатную добавку в количестве 0,33-0,66%, а композиционный раствор дополнительно содержит гидрофобизующую жидкость при следующем соотношении компонентов, мас.%:

Концентрированная серная кислота 0,84-1,64

Гидрофобизующая жидкость 1,25-2,47

Вода Остальное

Композиционный раствор можно готовить путем введения в воду, нагретую до температуры 37-40°С, гидрофобизующей жидкости и концентрированной серной кислоты. Водогипсовое отношение составляет 0,7.

Перемешивание газогипсовой смеси может быть осуществлено механической мешалкой в течение 10-15 с.

ПРИМЕР 1. В 210 мл воды, нагретой до температуры 37-40°С, вводят 3 мл гидрофобизующей жидкости (ГБЖ) и 1 мл концентрированной серной кислоты с плотностью 1,80 г/см3, что составляет для этих компонентов соответственно 1,25 и 0,84%. Приготовленным композиционным раствором затворяют 300 г гипсового вяжущего, содержащего 1 г (0,33%) карбонатную добавку - мел, при этом водогипсовое отношение составляет 0,7. Полученную смесь перемешивают механической мешалкой в течение 10-15 с и заливают в формы для стандартных балочек размером 4×4×16 см.

ПРИМЕР 2. В 210 мл воды, нагретой до температуры 37-40°С, вводят 6 мл (2,47%) ГБЖ, раствор концентрированной серной кислоты 2 мл (1,64%). Приготовленным композиционным раствором затворяют 300 г гипсового вяжущего, содержащего 2 г (0,66%) мела, при этом водогипсовое отношение составляет 0,7. Полученную смесь перемешивают механической мешалкой в течение 10-15 с и заливают в формы для стандартных балочек размером 4×4×16 см.

Для сравнения были изготовлены по известному способу [1] образцы балочек 4×4×16 см путем затворения гипсового вяжущего, содержащего карбонатную добавку, водным раствором серной кислоты.

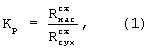

Водостойкость образцов проверяют следующим образом. Образцы помещают и водную среду при комнатной температуре. Но поскольку они в воде не тонут, т.е. находятся в плавучем состоянии, погружение проводится принудительно путем подвешивания к образцам пригруза. После суточного выдерживания под водой образцы испытывают на сжатие. Параллельно проводятся испытания на сжатие образцов в сухом состоянии и образцов, высушенных после суточной выдержки в водной среде. Образцы газогипса, изготовленные по предлагаемому способу, находятся в плавучем состоянии без явных признаков разрушения изделия и растворения материала и после суточной выдержки под водой. По полученным результатам испытаний определяют коэффициент размягчения, Кр:

где  - прочность на сжатие в водонасыщенном состоянии, МПа;

- прочность на сжатие в водонасыщенном состоянии, МПа;

- прочность на сжатие в сухом состоянии, МПа.

- прочность на сжатие в сухом состоянии, МПа.

Для большей наглядности определяют прочность  образцов, высушенных после суточной выдержки под водой, и вычисляют их относительную прочность

образцов, высушенных после суточной выдержки под водой, и вычисляют их относительную прочность  :

:

Результаты проведенных испытаний представлены в таблице.

Применение предлагаемого способа изготовления пористого материала обеспечивает по сравнению с известными способами объемную гидрофобизацию газогипса, что позволяет сохранить высокую водостойкость и коррозионную стойкость при любом нарушении структуры изделия как в поверхностных, так и в глубинных его слоях. Предлагаемый способ возможно осуществить на действующих технологических линиях по выпуску гипсовых изделий без замены существующего оборудования.

Источники информации

1. Осадгум Н.Э. Пористые гипсовые материалы. Издательство Академии архитектуры Украинской ССР, Киев, 1955, с.14-15.

2. Авторское свидетельство СССР №1551705, кл. С 04 В 41/64, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления пористых гипсовых изделий | 1980 |

|

SU906961A1 |

| СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ГАЗОГИПСА | 2014 |

|

RU2552238C1 |

| Композиция для изготовления газогипса | 1980 |

|

SU948939A1 |

| КОМПОЗИЦИЯ ДЛЯ ГАЗОГИПСОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2162453C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА | 1999 |

|

RU2167819C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ (ВАРИАНТЫ) И КОМПОЗИЦИОННОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2008 |

|

RU2375386C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1995 |

|

RU2081084C1 |

| Способ изготовления гипсовых изделий | 1986 |

|

SU1393819A1 |

| Сырьевая смесь для изготовления газогипса | 1987 |

|

SU1544740A1 |

| Композиция для изготовления газогипса | 1981 |

|

SU975639A1 |

Настоящее изобретение относится к способу получения газогипсовых изделий и может быть использовано в промышленном производстве наружных ограждающих строительных изделий. Технический результат - повышение водостойкости газогипсовых изделий при сохранении их прочности. В способе получения пористых газогипсовых изделий, включающем затворение гипсового вяжущего, содержащего карбонатную добавку, композиционным раствором, содержащим концентрированную серную кислоту и воду, перемешивание полученной газогипсовой смеси и заливку ее в форму, гипсовое вяжущее содержит карбонатную добавку в количестве 0,33-0,66%, а композиционный раствор дополнительно содержит гидрофобизующую жидкость при следующем соотношении компонентов, мас.%: концентрированная серная кислота 0,84-1,64, гидрофобизующая жидкость 1,25-2,47, вода - остальное. Композиционный раствор можно готовить путем введения в воду, нагретую до температуры 37-40°С, гидрофобизующей жидкости и концентрированной серной кислоты. Водогипсовое отношение может составлять 0,7. Перемешивание газогипсовой смеси может быть осуществлено механической мешалкой в течение 10-15 с. 3 з.п. ф-лы, 1 табл.

Концентрированная серная кислота 0,84 - 1,64

Гидрофобизующая жидкость 1,25 - 2,47

Вода Остальное

| КОМПОЗИЦИЯ ДЛЯ ГАЗОГИПСОВЫХ ИЗДЕЛИЙ | 2000 |

|

RU2162453C1 |

Авторы

Даты

2004-02-10—Публикация

2002-01-14—Подача