Изобретение относится к технологии строительных материалов и может быть использовано при выпуске облегченных гипсовых изделий, например газогипсовой волокнистой плиты или иных гипсовых изделий с низкой объемной массой для подвесных потолков.

Известны способы изготовления порогипсовой композиции, армированной волокнами, для изготовления облегченных гипсовых изделий, таких как гипсокартонные листы (см. SU 1399289, МКИ C 04 B 28/14, опубл. 1988; SU 1409606, МКИ C 04 B 11/00, опубл. 1988).

Известные порогипсовые композиции и способы изготовления на их основе гипсокартонных листов позволяют получать прочные изделия с низкой объемной массой при ускоренном процессе формования. Низкая объемная масса в известных технических решениях достигается за счет создания пены, полученной за счет распыления поверхностно-активных веществ и обеспечения высокого воздухововлечения гипсового теста.

Однако на практике стабилизировать пену и не потерять часть ее за счет гашения при ее контакте с другими компонентами композиции достаточно трудоемко.

Известен иной путь создания порогипсовых композиций, за счет протекания химических взаимодействий компонентов гипсовой композиции и обеспечения выделения газа, т.е. создание газогипсовой композиции.

Известна композиция для производства газогипса, включающая β -полугидрат сульфата кальция, карбонатсодержащий компонент и кислотную добавку (SU 1655936, НКИ C 04 B 28/14, опубл. 1991). При этом в качестве карбонатсодержащего компонента используют мел (1-3%), а в качестве кислотной добавки - фильтрационный фосфатный шлам (5-10%).

Использование известной композиции позволяет повысит технологичность процесса за счет замедления процесса газовыделения и схватывания.

Ближайшим аналогом настоящего изобретения является композиция для газогипсовой плиты, включающая полуводный гипс, карбонатсодержащий компонент и порообразователь (см. SU 493445, опубл. 1975).

Известное техническое решение позволяет получать материл с равномерной ячеистой структурой с закрытыми порами за счет химического взаимодействия между карбонатсодержащим компонентом, в качестве которого используют бикарбонат натрия, и сернокислым алюминием.

Однако сроки схватывания в известной композиции достаточно велики. Кроме того, материал, полученный на основе известной композиции, обладает высокой теплопроводностью.

Новым техническим результатом от использования предлагаемого изобретения является возможность сократить срок схватывания композиции при одновременной возможности утилизации волокнистых отходов - скопа ЦКБ и снижении теплопроводности целевого продукта за счет снижения массы плиты, а также обеспечить возможность использования плиты в качестве элемента для подвесных потолков.

Этот результат достигается тем, что композиция для газогипсовых изделий, включающая полуводный гипс, карбонатсодержащий компонент и порообразователь, согласно изобретению дополнительно содержит отход тонкой сортировки макулатуры влажностью 55 - 65% или воздушно-сухую пылевидную макулатуру, в качестве карбонатсодержащего компонента она содержит карбонат кальция, а в качестве порообразователя смесь сульфата меди и серной кислоты при следующем соотношении указанных компонентов (в мас.ч.):

полуводный гипс - 100

карбонат кальция - 3 - 7

сульфат меди - 0,3 - 0,7

серная кислота - 3 - 7

отход тонкой сортировки макулатуры влажностью 55 - 65% или воздушно-сухая пылевидная макулатура - 20 - 30

При этом композиция для газогипсовых изделий может содержать порообразователь, дополнительно содержащий сульфат алюминия в количестве 1,5 - 3,5 мас.ч. на 100 мас.ч. полуводного гипса.

В составе предлагаемой композиции могут использоваться следующие марки веществ согласно нормативным документам, по которым они производятся.

1. Al2(SO4)3 - технически очищенный по ГОСТ 12966-75; квасцы технические по ГОСТ 15028-77 или ОСТ 95-2872; алюминиевые квасцы по ГОСТ 43299-77;

2. Технический мел по ГОСТ 21-РФ-763-92;

3. Гипс марки Г-4 + Г-16 по ГОСТ 125-79;

4. Целлюлозное волокно - отходы сортирования макулатуры, характеризующиеся следующими показателями:

- зольность - 15 - 20%;

- влажность - 55 - 75%;

- помол, oШР - 15-20;

5. Медный купорос по ГОСТ 4165-78.

6. Кислота серная по ГОСТ 4204-77.

Готовят предлагаемую композицию следующим образом:

1. Готовят смесь гипса и мела в указанных пропорциях.

2. Готовят компоненты раствора затворения в следующих концентрациях:

алюминийсодержащий раствор - 10%;

медный купорос - 10%,

серная кислота (концентрированная) - 98%,

и на основе этих растворов составляют раствор затворения, перемешивая данные вещества с водой до получения раствора затворения, содержащего указанные вещества в концентрациях: сульфат меди - 2,5 - 5 г/л, серная кислота - 20 - 45 г/л, алюминийсодержащая соль - 0 - 25 г/л,

но всегда в количестве, эквивалентном содержанию мела в композиции.

Общее количество раствора затворения соответствует водно-гипсовому отношению (В/Г), изменяющемуся от 1,35 до 1,43, при гипсово-целлюлозном отношении (Г/Ц), изменяющихся в пределах от 3,33 до 5,0.

3. Массу целлюлозосодержащего материала в пределах 20 - 30% от массы гипса (отход тонкой сортировки макулатуры влажностью 55 - 65% или воздушно-сухое пылевидное макулатурное сырье) обрабатывают водой затворения при выбранных В/Г (Г/Ц) в течение времени, необходимого для роспуска материала (обычно 15 - 60 сек) при интенсивном перемешивании.

В распущенную целлюлозосодержащую волокнистую массу вносят гипсомеловую смесь при интенсивном перемешивании, обеспечивающем равномерное смешение всех компонентов пенящейся массы.

4. Пенящуюся гипсоволокнистую массу на стадии окончания бурного выделения пены помещают в форму размерами 595 х 595 мм (евростандарт) и равномерно распределяют ее по всей форме и далее выравнивают поверхность.

5. После схватывания гипса (момент окончания разогревания) форму разбирают, а полученную сырую плиту сушат на воздухе или сушке с принудительной вентиляцией воздуха в течение 18 - 48 часов. После сушки плиты устанавливают на стеллажи для дозревания и накопления партии.

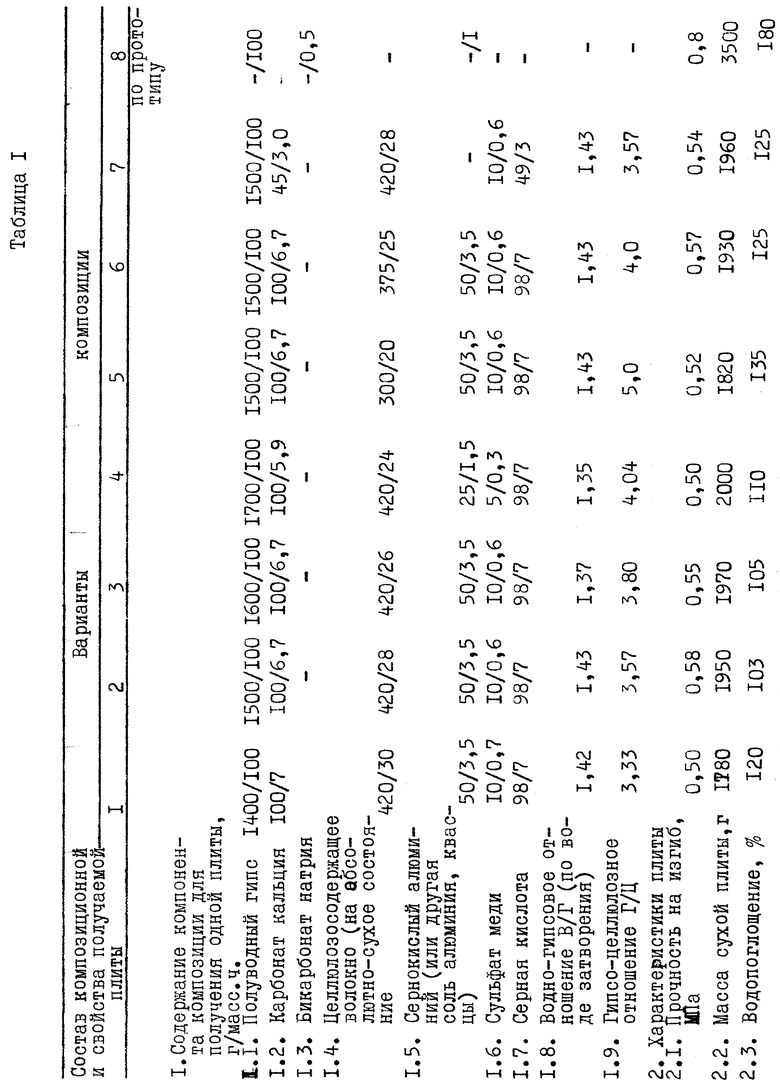

Вышеописанным способом получают плиты, композиционный состав и некоторые свойства которых приведены в таблице. Отличия композиционных составов по примерам 1 - 7 определяются пределами варьирования композиции.

Анализ таблицы показывает, что плиты, полученные из предлагаемой композиции (примеры 1 - 7), позволяют утилизировать жидкие отходы ЦБП, одновременно со снижением теплопроводности и массы плиты, которую возможно использовать в качестве подвесных потолков. Плита, полученная по примеру 8 (по прототипу), не может быть использована в качестве подвесных потолков из-за высокой массы и неудовлетворительных тепловых характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления водостойких облицовочных гипсовых изделий | 2022 |

|

RU2787245C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1994 |

|

RU2078745C1 |

| ВЯЖУЩЕЕ | 1996 |

|

RU2155171C2 |

| Композиция для приготовления газогипса | 1980 |

|

SU887506A1 |

| СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ГАЗОГИПСА | 2014 |

|

RU2552238C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132310C1 |

| Сырьевая смесь для изготовления гипсовых изделий | 1983 |

|

SU1087483A1 |

| Сырьевая смесь для изготовления строительных изделий | 1980 |

|

SU893933A1 |

| Композиция для изготовления газогипса | 1980 |

|

SU948939A1 |

| ГИПСОВАЯ СМЕСЬ | 2011 |

|

RU2476402C2 |

Изобретение относится к технологии строительных материалов и может быть использовано при выпуске облегченных гипсовых изделий. Композиция для гипсовых изделий, включающая полуводный гипс, карбонатсодержащий компонент и порообразователь, дополнительно содержит отход тонкой сортировки макулатуры влажностью 55-65% или воздушно-сухую пылевидную макулатуру, в качестве карбонатсодержащего компонента она содержит карбонат кальция, а в качестве порообразователя смесь сульфата меди и серной кислоты при следующем соотношении указанных компонентов, мас. ч.: полуводный гипс 100, карбонат кальция 3-7, сульфат меди 0,3-0,7, серная кислота 3-7, отход тонкой сортировки макулатуры влажностью 55-65% или воздушно-сухая пылевидная макулатура 20-30. Порообразователь может дополнительно содержать сульфат алюминия в количестве 1,5-3,5 мас. ч. на 100 мас. ч. гипса. Технический результат - сокращение сроков схватывания композиции и снижение объемной массы получаемых изделий. 1 з.п. ф-лы, 1 табл.

Полуводный гипс - 100

Карбонат кальция - 3 - 7

Сульфат меди - 0,3 - 0,7

Серная кислота - 3 - 7

Отход тонкой сортировки макулатуры влажностью 55 - 65% или воздушно-сухая пылевидная макулатура - 20 - 30

2. Композиция для газогипсовых изделий по п.1, отличающаяся тем, что порообразователь дополнительно содержит сульфат алюминия в количестве 1,5 - 3,5 мас.ч. на 100 мас.ч. полуводного гипса.

| Шихта для приготовления газогипса | 1973 |

|

SU493445A1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2114085C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2125029C1 |

| Композиция для изготовления газогипса | 1981 |

|

SU975639A1 |

| Сырьевая смесь для изготовления газогипса | 1981 |

|

SU1010034A1 |

| Ячеистобетонная смесь | 1983 |

|

SU1098920A1 |

| Сырьевая смесь для изготовления теплозвукоизоляционных изделий | 1983 |

|

SU1131855A2 |

| US 5336318 A, 03.03.1993 | |||

| Приспособление для установки деталей при разметке и обработке | 1984 |

|

SU1256334A2 |

Авторы

Даты

2001-01-27—Публикация

2000-06-08—Подача