Изобретение относится к области ремонта дорожных бетонных покрытий и предназначено для заделки швов и трещин в асфальтобетонных и цементобетонных покрытиях автомобильных дорог.

Известен способ получения битумной мастики [SU 465459, 1975]. Термоэластопласт растворяют в газовом конденсате в соотношении (вес.ч.) 1:5, где он растворяется в течение 2-3 ч. Затем раствор термоэластопласта вводят в разогретый до 110-120°С битум марки БНД 60/90 или БНД 90/130 при интенсивном перемешивании. Термоэластопласт вводится в битум при соотношении (вес.ч.) 1-2:100. В полученную смесь вводят при непрерывном перемешивании асбестовую муку при соотношении (вес.ч.) 4:1. Последний компонент - портландцемент М400 вводятся в смесь битума, модифицированного термоэластопластом, с асбестовой мукой при соотношении (вес. ч.) 4:1.

Недостатком известного способа получения битумной мастики являются низкие эксплуатационные свойства мастики.

Наиболее близким к изобретению по технической сущности является способ получения мастики, описанный в SU 802336 А, С 08 L 95/00, 07.02.1981, 3 с. /1/, заключающийся в том, что в разогретый до 100-110оС битум БНД 90/130 вводят раствор ДСТ-30 в газовом конденсате и при постоянном перемешивании в полученную смесь сначала добавляют асбестовую муку, а затем вводят шлифовальную пыль, при этом компоненты мастики берут в соотношении, вес.%: битум 59,0-65,0, дивинилстирольный термоэластопласт 5,2-5,6, газовый конденсат 11,4-13,8, асбест 9,0-11,0, шлифовальная пыль 9,0-11,0.

Недостатком данной битумной композиции является использование газового конденсата, который пожаро- и экологически небезопасен.

Задачей, решаемой предлагаемым изобретением, является пожаро- и экологически безопасное приготовление битумной мастики с улучшенными физико-механическими характеристиками.

Технический результат - упрощение способа приготовления битумной мастики с улучшенными физико-механическими свойствами.

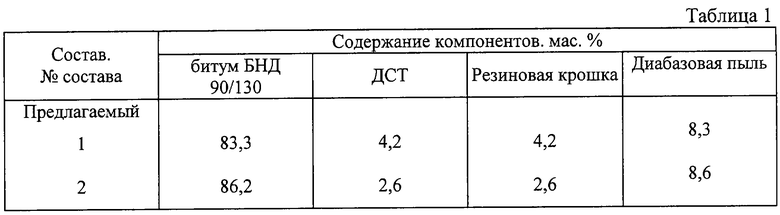

Указанный технический результат достигается тем, что в способе получения битумной мастики, включающем введение в разогретый битум дивинилстирольного термоэластопласта, битум разогревают до температуры 120-140°С, после введения дивинилстирольного термоэластопласта перемешивают в течение 3-5 ч, добавляют резиновую крошку, непрерывно перемешивают в течение часа, затем вводят диабазовую пыль и перемешивают 1 ч, при этом компоненты мастики берут в следующем соотношении, мас.%:

Битум БНД 90/130 83,3-86,2

Дивинилстирольный термоэластопласт 2,6-4,2

Резиновая крошка 2,6-4,2

Диабазовая пыль 8,3-8,6.

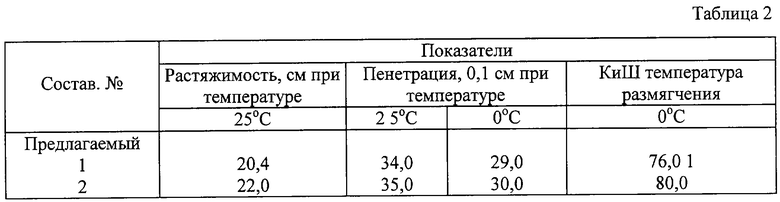

Составы предлагаемой мастики указаны в табл.1, физико-механические свойства этих составов - в табл.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИТУМНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2267506C1 |

| БИТУМНО-ПОЛИМЕРНАЯ МАСТИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2004 |

|

RU2258722C1 |

| БИТУМНО-ПОЛИМЕРНАЯ МАСТИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2580130C2 |

| Герметизирующая мастика | 1978 |

|

SU802336A1 |

| БИТУМНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2011667C1 |

| БИТУМНО-РЕЗИНОВАЯ МАСТИКА | 2010 |

|

RU2426754C1 |

| ИЗОЛЯЦИОННАЯ БИТУМНО-ПОЛИМЕРНАЯ МАСТИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2241897C2 |

| Способ получения битумной мастики | 1972 |

|

SU465459A1 |

| БИТУМНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2018 |

|

RU2696476C1 |

| БИТУМОПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2355723C2 |

Изобретение относится к области ремонта дорожных бетонных покрытий и предназначено для заделки швов и трещин в асфальтобетонных и цементобетонных покрытиях автомобильных дорог. Технический результат - упрощение способа приготовления битумной мастики с улучшенными физико-механическими свойствами. Способ получения битумной мастики заключается в введении при перемешивании в разогретый битум дивинилстирольного термоэластопласта, причем битум разогревают до температуры 120-140оС, после введения дивинилстирольного термоэластопласта перемешивают в течение 3-5 ч, добавляют резиновую крошку и непрерывно перемешивают в течение часа, затем вводят диабазовую пыль и перемешивают 1 ч, при этом компоненты мастики берут в следующем соотношении, мас.%: битум БНД 90/130 83,3-86,2; дивинилстирольный термоэластопласт 2,6-4,2; резиновая крошка 2,6-4,2; диабазовая пыль 8,3-8,6. 2 табл.

Способ получения битумной мастики, включающий введение при перемешивании в разогретый битум дивинилстирольного термоэластопласта, отличающийся тем, что битум разогревают до температуры 120-140оС, после введения дивинилстирольного термоэластопласта перемешивают в течение 3-5 ч, добавляют резиновую крошку, непрерывно перемешивают в течение часа, затем вводят диабазовую пыль и перемешивают 1 ч, при этом компоненты мастики берут в следующем соотношении, мас.%:

Битум БНД 90/130 83,3 - 86,2

Дивинилстирольный термоэластопласт 2,6 – 4,2

Резиновая крошка 2,6 - 4,2

Диабазовая пыль 8,3 - 8,6

| Герметизирующая мастика | 1978 |

|

SU802336A1 |

Авторы

Даты

2004-02-10—Публикация

2002-04-01—Подача