Изобретение относится к технике для проводки, испытания и эксплуатации скважин и предназначено для установки различных устройств на произвольно заданной глубине скважины. Наиболее важной областью применения изобретения является установка пакеров при испытании скважин с помощью испытателей пластов на трубах. Основное назначение устройства - это обеспечение в процессе испытания закрепления глубинного оборудования за стенки скважины.

Известен якорь (авт. св. № 1559108, кл. Å 21 В 33/12, 23.04.90, БИ № 15), спускаемый на колонне труб, включающий полый шток, связанный с конусом и нижним переводником, плашка выполнена с хвостовиком, хвостовик плашки имеет упорную резьбу, полый шток, связанный с конусом и нижним переводником, и имеющим на наружной поверхности резьбу, ответную резьбе на выступе хвостовика. Недостатком данного устройства является

- плашка и хвостовик, выполняющий роль стопора, сделаны как одно целое, в связи с чем сложно контролировать жесткость прижатия хвостовика к штоку;

- сложность изготовления данного узла;

- при выходе из строя одного из элементов плашки или хвостовика, необходима замена всего элемента, что приводит к высокой себестоимости якоря.

Известен также якорь (авт. св. № 901467, кл. Å 21 В 23/06, 30.01.82, БИ № 4) и (авт. св. № 994684, кл. Å 21 В 23/06, 07.08.83, БИ № 5, дополнительное к авт. св. № 901467), взятые за прототип. Известное решение содержит конус с плашками, синхронизатор перемещения плашек, шток с выступом и кольцевой проточкой, фрикцион, корпус замка, на внутренней поверхности которого выполнена винтовая нарезка, подпружиненную защелку, и связанный со штоком ползун, взаимодействующий с защелкой и выступом, а ползун выполнен в виде охватывающей шток втулки, на которой с помощью трех пар сквозных пазов образованы две группы пружинных лепестков, симметрично расположенных относительно оси штока, на наружной поверхности концов одной из пар лепестков, образующих сектор, выполнена упорная резьба, ответная резьбе корпуса замка.

К недостаткам данной конструкции можно отнести следующее

- недостаточная жесткость и прочность упругих элементов ползуна и невозможность ее регулирования;

- сложность изготовления пазов ползуна;

- неопределенное положение ползуна относительно корпуса замка;

- ослабление прочности штока за счет кольцевой проточки;

- сложность сборки.

Задача изобретения - создание замка якоря, обеспечивающего устойчивое зацепление инструмента о стенки скважины, при повышении надежности работы устройства в процессе испытания пластов, а также упрощение конструкции и технологии изготовления.

Поставленная задача достигается тем, что в якоре, содержащем шток, конус с заклинивающими плашками, синхронизатор перемещения плашек, корпус замка с цангой в виде пружинных лепестков, фрикцион c подпружиненными планками, жестко связанный с корпусом замка, в отличие от прототипа на наружной поверхности штока выполнена резьба, цанга установлена на шток внутри корпуса замка, на внутренней поверхности концов пружинных лепестков выполнена правая упорная резьба, находящаяся в зацеплении с резьбой штока, на наружной поверхности лепестков выполнена канавка, в которой установлены амортизационные кольца, для регулирования жесткости прижатия пружинных лепестков, причем цанга зафиксирована от продольных перемещений внутренним выступом корпуса замка, а от прокручивания относительно корпуса замка и изгиба пружинных лепестков, жестко закрепленными с корпусом замка пластинами, находящимися в шлицевом соединении с лепестками цанги.

Новыми признаками заявляемого замка якоря являются:

- на наружной поверхности штока выполнена правая упорная резьба;

- положение цанги внутри корпуса замка зафиксировано и определено внутренним выступом корпуса, на внутренней стороне пружинных лепестков цанги выполнена правая упорная резьба, находящаяся в зацеплении со штоком;

- жесткость прижатия пружинных лепестков цанги к штоку позволяют регулировать амортизационные кольца, установленные на наружной поверхности цанги;

- от прокручивания цанги и излома пружинных лепестков предусмотрено шлицевое соединение в виде пластин корпуса замка, установленных в прорези цанги.

Заявителю не известны технические решения, отличающие заявляемое решение от прототипа. Таким образом, можно сделать вывод, что заявляемое устройство для испытания пластов соответствует критериям изобретения “Новизна” и “Изобретательский уровень”.

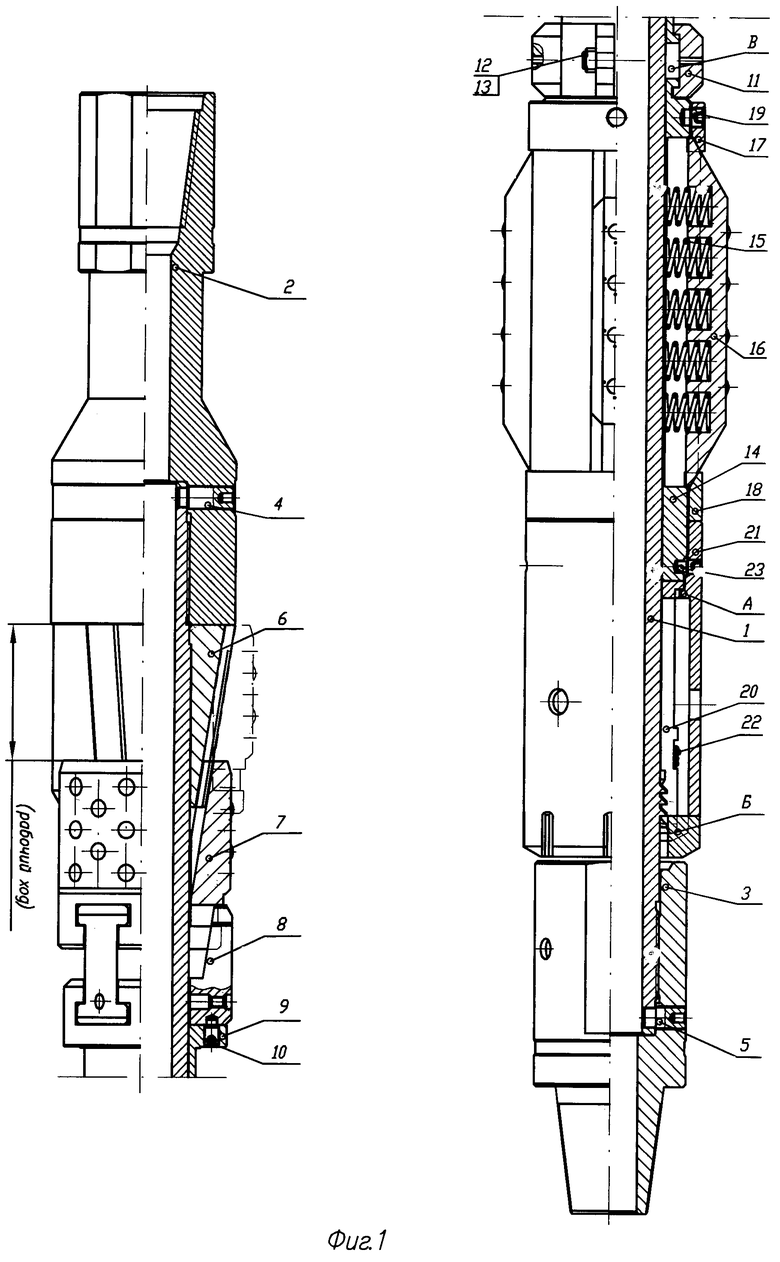

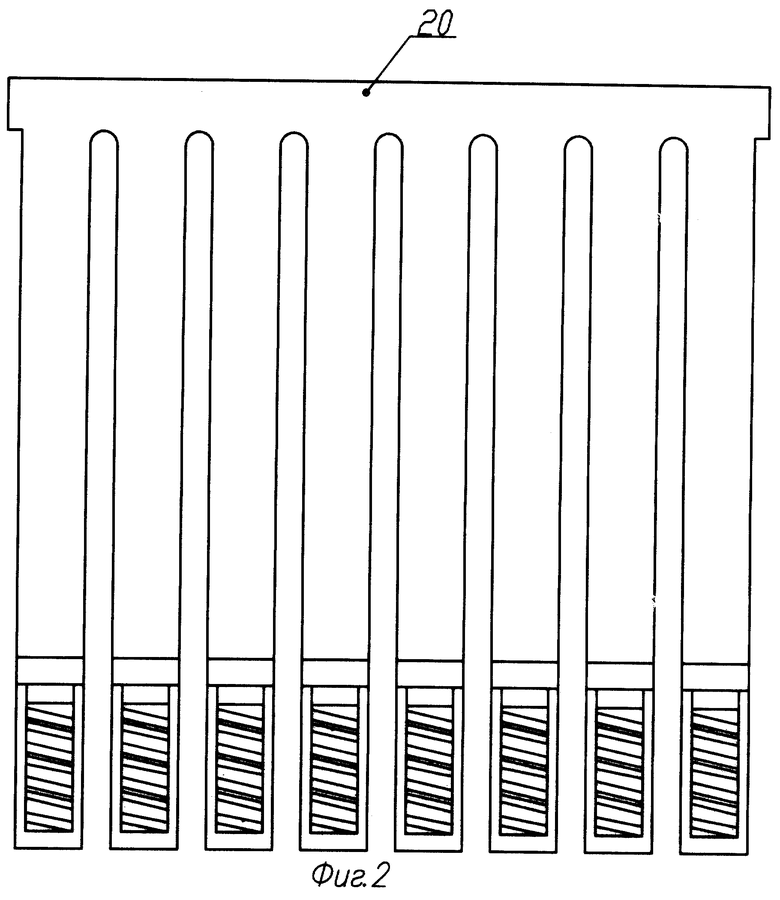

Изобретение представлено чертежами: на фиг.1 - якорь; на фиг.2 - развертка цанги.

Якорь содержит шток 1, на наружной поверхности которого выполнена правая упорная резьба, на верхнем конце штока 1 жестко размещена муфта 2, а на нижнем - ниппель 3. Стопорные винты 4, 5 препятствуют их отвинчиванию. На наружной поверхности штока 1 между упорным буртом и торцом муфты 2 расположен конус 6. Плашки 7, заклинивающие, подвижно установлены на наклонных направляющих паза-выступа типа ласточкин хвост конуса 6. Для обеспечения фиксированного положения заклинивающих плашек 7 Якорь содержит шток 1, на наружной поверхности которого выполнена правая упорная резьба, на верхнем конце штока 1 жестко размещена муфта 2, а на нижнем - ниппель 3. относительно конуса 6 и сохранения заданного хода плашек последние снабжены боковыми упорами, взаимодействующими с выступами конуса 6. Плашки 7, заклинивающие, соединены с синхронизаторами 8 перемещения плашек Т-образными пазами, позволяющими плашкам перемещаться в радиальном направлении, и передавать осевые усилия на стенки обсадной колонны.

Обойма 9 соединена Т-образными пазами с синхронизаторами 8 перемещения плашек для синхронного перемещения заклинивающих плашек 7 относительно конуса 6. Стопорные винты 10 предназначены для фиксации синхронизаторов 8 перемещения плашек в обойме 9. С помощью хомута разъемного 11, имеющего люфт В, гайки 12 и болта 13 фиксируются фланцы обоймы 9 и обоймы фрикциона 14, обеспечивается передача осевых усилий через группу деталей для синхронного перемещения и заклинивания плашек 7. Фрикцион состоит из обоймы фрикциона 14, в пазах которого радиально размещаются прижатые пружинами 15 планки 16, зафиксированные от выпадения упорами 17 и 18. Упор 17 жестко связан с фрикционом, и зафиксирован от раскручивания стопорным винтом 19. Пружины 15 размещены в отверстиях планок 16 с предварительным сжатием, обеспечивающим постоянный контакт планок 16 со стенками колонны или скважины с усилием, достаточным при управлении якорем во время вертикального перемещения штока 1 для перевода якоря из транспортного положения в рабочее и из рабочего - в транспортное. Ниже фрикциона 14 на штоке 1 расположен замок якоря, состоящий из цанги 20 и корпуса замка 21. Цанга 20, установленная на штоке 1, в виде упругой втулки, и расположенная внутри корпуса замка 21, зафиксирована от свободного перемещения благодаря выступу А корпуса замка 21. Выполненные продольные прорези на цанге образуют упругие пружинные лепестки, на концах которых, на внутренней поверхности, выполнена правая упорная резьба, находящаяся в зацеплении с правой упорной резьбой штока 1. Концы упругих лепестков прижаты к поверхности штока, при этом сила их прижатия регулируется амортизационными кольцами 22, установленными в канавке, выполненной на наружной поверхности лепестков. Для придания большей жесткости пружинным лепесткам цанги 20 в корпус замка 21 жестко закреплены пластины Б, находящиеся в шлицевом зацеплении с лепестками и предохраняющие их от изгиба при больших крутящих нагрузках в процессе управления якорем, а также от прокручивания цанги 20 относительно корпуса замка 21. Корпус замка 21, соединенный резьбовым соединением с фрикционом 14, защищен от раскручивания стопорными винтами 23.

Якорь работает следующим образом.

Якорь на колонне труб спускают в скважину в транспортном положении. При этом заклинивающие плашки 7 находятся в утопленном положении, а упругие лепестки цанги 20 - в зацеплении с резьбой штока 1. При перемещении якоря в скважине силы трения планок 16 о ее стенки не могут вывести якорь из транспортного положения, так как этому препятствует резьбовое зацепление цанги 20 со штоком 1. После достижения заданной глубины погружения инструмента, трубы, а вместе с ними и шток 1 приводят во вращение по часовой стрелке, при этом шток, перемещаясь вниз, выходит из зацепления с цангой 20. Свободное перемещение штока 1 относительна фрикциона 14 при выходе из зацепления с цангой 20, возможно благодаря имеющемуся люфту В. До тех пор, пока весь люфт не будет выбран, заклинивающие плашки 7 в рабочее положение не выводятся. Фрикцион 14 и корпус замка 21 под действием сил сцепления планок 16 со стенкой скважины остаются неподвижными. При дальнейшем опускании колонны труб, муфты 2, жестко связанной со штоком 1 и конуса 6 вниз, заклинивающие плашки 7, по направляющим конуса 6 выдвигаются в радиальном направлении до полного соприкосновения и заклинивания со стенкой скважины. На этом перевод якоря в рабочее положение заканчивается.

Переключение якоря из рабочего положения в транспортное осуществляется путем подъема муфты 2, штока 1 и конуса 6. Поскольку фрикцион 14 и корпус замка 21 остаются неподвижными, цанга своими лепестками зацепляется за резьбу штока 1. При дальнейшем поднятии инструмента заклинивающие плашки 7 выходят из зацепления с колонной скважины и смещаются по пазам конуса 6 вниз, на величину рабочего хода. Якорь переходит в транспортное положение.

Для перевода якоря вновь в рабочее положение цикл повторяется.

Предложенное техническое решение имеет существенные отличия по сравнению с аналогом и прототипом, а именно

- цанга выполнена в виде втулки, с продольными прорезями, образующими пружинные лепестки, и жестко зафиксирована в корпусе замка от продольных перемещений и прокручивания;

- цанга находится в зацеплении со штоком, благодаря выполненной на штоке и цанге специальной правой упорной резьбе;

- упругие пружиненные лепестки цанги защищены от изгиба и излома пластинами корпуса замка, а амортизационные кольца регулируют жесткость прижатия пружинных лепестков к штоку.

В результате повышается надежность работы замка и всего якоря в целом, одновременно упрощается конструкция замка, упрощается изготовление цанги. Кроме того, повышается надежность фиксации якоря в транспортном положении, что позволяет увеличивать скорость спуска якоря в скважину.

Все это сокращает продолжительность испытания скважин и экономит материальные и трудовые ресурсы за счет уменьшения количества неудачных спусков испытательного оборудования в скважину.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЯКОРЬ | 2007 |

|

RU2361059C1 |

| Пакер | 1989 |

|

SU1730428A1 |

| Якорь | 1980 |

|

SU901467A1 |

| Пакер механический двухстороннего действия | 2018 |

|

RU2689946C1 |

| Якорь | 1977 |

|

SU791922A1 |

| ДВУЯКОРНЫЙ МЕХАНИЧЕСКИЙ ПАКЕР | 2013 |

|

RU2536534C2 |

| Якорь для скважин | 1982 |

|

SU1105605A1 |

| ФРИКЦИОННЫЙ ФОНАРЬ-ЦЕНТРАТОР | 2018 |

|

RU2677183C1 |

| ПАКЕР ТЕХНОЛОГИЧЕСКИЙ | 2011 |

|

RU2473781C1 |

| Якорь | 1985 |

|

SU1361317A1 |

Изобретение относится к технике для проводки, испытания и эксплуатации скважин и предназначено для установки различных устройств на произвольно заданной глубине скважины. Якорь содержит шток, конус с заклинивающими плашками, синхронизатор перемещения плашек, корпус замка с цангой в виде пружинных лепестков, фрикцион с подпружиненными планками, жестко связанный с корпусом замка. На наружной поверхности штока выполнена правая резьба, цанга установлена на шток внутри корпуса замка, на внутренней поверхности концов пружинных лепестков выполнена правая упорная резьба, находящаяся в зацеплении с резьбой штока. На наружной поверхности лепестков выполнена канавка, в которой установлены амортизационные кольца, для регулирования жесткости прижатия пружинных лепестков. Цанга зафиксирована от продольных перемещений внутренним выступом корпуса замка, а от прокручивания относительно корпуса замка и изгиба пружинных лепестков, жестко закрепленными с корпусом замка пластинами, находящимися в шлицевом соединении с лепестками цанги. Повышается надежность работы устройства, упрощается конструкция. 2 ил.

Якорь, содержащий шток, конус с заклинивающими плашками, синхронизатор перемещения плашек, корпус замка с цангой в виде пружинных лепестков, фрикцион с подпружиненными планками, жестко связанный с корпусом замка, отличающийся тем, что на наружной поверхности штока выполнена правая резьба, цанга установлена на шток внутри корпуса замка, на внутренней поверхности концов пружинных лепестков выполнена правая упорная резьба, находящаяся в зацеплении с резьбой штока, на наружной поверхности лепестков выполнена канавка, в которой установлены амортизационные кольца, для регулирования жесткости прижатия пружинных лепестков, причем цанга зафиксирована от продольных перемещений внутренним выступом корпуса замка, а от прокручивания относительно корпуса замка и изгиба пружинных лепестков жестко закрепленными с корпусом замка пластинами, находящимися в шлицевом соединении с лепестками цанги.

| SU 994684 A, 07.02.1983 | |||

| Якорь | 1980 |

|

SU901467A1 |

| Устройство для установки и фиксации оборудования в буровой скважине | 1982 |

|

SU1036902A1 |

| Устройство для фиксации оборудования в колонне обсадных труб | 1982 |

|

SU1049652A1 |

| Якорь | 1985 |

|

SU1361317A1 |

| Устройство для зацепления с обсадной колонной скважины | 1986 |

|

SU1366631A1 |

| Сшиватель для бумаг в папках | 1929 |

|

SU17194A1 |

| US 3331440 A, 18.07.1967. | |||

Авторы

Даты

2004-02-10—Публикация

2002-09-02—Подача