Изобретение относится к области нефтедобывыющей промышленности, а именно к якорям, предназначенным для сцепления со стенками скважины и дальнейшей передачи на них усилий скважинного оборудования.

Известен якорь для скважин (а.с. СССР №1105605, Е21В 23/00, 1984 г.), содержащий шток, конус с плашками, толкатели плашек, фиксатор плашек относительно штока и фрикционный фонарь с замком, снабженным телескопическими втулками, и с ключом для взаимодействия с фиксатором и образующим со штоком камеру. При этом внутренняя телескопическая втулка жестко связана с замком фрикционного фонаря, наружная телескопическая втулка установлена с возможностью осевого перемещения, и обе телескопические втулки образуют со штоком герметичную полость, гидравлически связанную с камерой.

Конструкция известного якоря для скважин отличается высокой надежностью при работах в наклонных скважинах. Однако функциональные возможности конструкции ограничены, поскольку в данном случае обеспечивается установка якоря в скважине только путем вращения колонны труб, что в сильно искривленных и горизонтальных скважинах затруднено, а число дозируемых оборотов колонны труб при установке якоря невозможно достаточно четко проконтролировать.

Известен якорь механический для обсаженных скважин (якорь ЯМ02, г.Октябрьский Республики Башкортостан, НПО «ПАКЕР», Каталог продукции. Вып. 2, 2004 г.). Конструкция известного якоря содержит шток с фигурной канавкой, конус с плашками, фрикционный фонарь с гладкими тормозными планками и подвижную втулку с фиксатором, взаимодействующим с фигурной канавкой.

Конструкция данного якоря обеспечивает высокую надежность срабатывания плашек в процессе установки якоря в наклонных и горизонтальных скважинах. Однако функциональные возможности конструкции ограничены, поскольку установка якоря обеспечивается только путем манипуляций осевых перемещений колонны труб без ее вращения.

Наиболее близким по технической сущности к предлагаемому техническому решению является якорь, содержащий шток, жестко связанный с ним переводник с конусом и пазами, установленные в пазах конуса плашки, взаимодействующий с плашками толкатель с цанговым замком, фрикционный фонарь с гладкими тормозными планками в корпусе, установленный на штоке и связанный посредством штифтов с фигурным замком, и фигурный замок, выполненный в виде храповой втулки и патрубка с ответными храповыми зубьями на нижнем торце и наклонными щелями на его боковой поверхности для взаимодействия со штифтами фрикционного фонаря (патент РФ №1361317, Е21В 49/00, 23/00, 1987 г.).

Конструкция известного якоря отличается надежностью, поскольку исключает раскрепляющее действие на резьбовые соединения оборудования при транспортировке его по скважине. Однако данная конструкция обеспечивает установку якоря в скважине только путем вращения колонны труб, что вызывает определенные трудности в сильно искривленных и горизонтальных скважинах.

Задачей настоящего изобретения является создание конструкции якоря, обеспечивающей в зависимости от реальных условий возможность установки якоря с опорой в стенки скважины как методом вращения колонны труб, так и методом осевого перемещения колонны труб.

Поставленная задача решается следующим образом.

В якоре, содержащем шток, жестко связанный с ним переводник с конусом и пазами, заклинивающие плашки, установленные с возможностью перемещения относительно конуса, взаимодействующие с толкателем, установленный на штоке фрикционный фонарь, снабженный тормозными планками, и подвижный фигурный замок в виде храповой втулки и патрубка с ответными храповыми зубьями на нижнем торце и наклонными щелями по его боковой поверхности для взаимодействия со штифтами фрикционного фонаря, тормозные планки фрикционного фонаря выполнены по наружной поверхности с зубчатыми выступами под углом φ к продольной оси, шток снабжен наклонными пазами, выполненными под углом друг к другу и объединенными горизонтальным пазом. При этом патрубок подпружинен относительно корпуса фонаря, а наклонные щели на боковой поверхности патрубка переходят в горизонтальные.

Новыми признаками, отличающими предложенное техническое решение от известных устройств, являются:

- исполнение тормозных планок фрикционного фонаря с зубчатыми выступами по наружной поверхности под углом φ к продольной оси, обеспечивающее при трении тормозных планок со стенкой скважины левое/правое вращение фрикционного фонаря во время спуско-подъемных операций соответственно;

- оснащение патрубка пружиной, обеспечивающее обязательный возврат его в исходное положение в процессе работы, повышая тем самым надежность срабатывания фигурного замка;

- наличие на боковой поверхности патрубка наклонных щелей, переходящих в горизонтальные, обеспечивающее взаимодействие фигурного замка с фрикционным фонарем во время спуско-подъемных операций, исключающее при этом передачу вращающего момента от фрикционного фонаря к штоку и предотвращающее тем самым раскрепление или закрепление (затягивание) резьб вышерасположенного оборудования;

- наличие на штоке наклонных пазов, выполненных под углом друг к другу и объединенных горизонтальным пазом, обеспечивающих многократную установку якоря в рабочее положение в процессе одной спуско-подъемной операции.

В совокупности предложенное техническое решение повышает надежность конструкции и обеспечивает возможность установки якоря в скважине как методом осевого перемещения колонны труб, так и методом вращения колонны труб в зависимости от наклона участков исследуемой скважины.

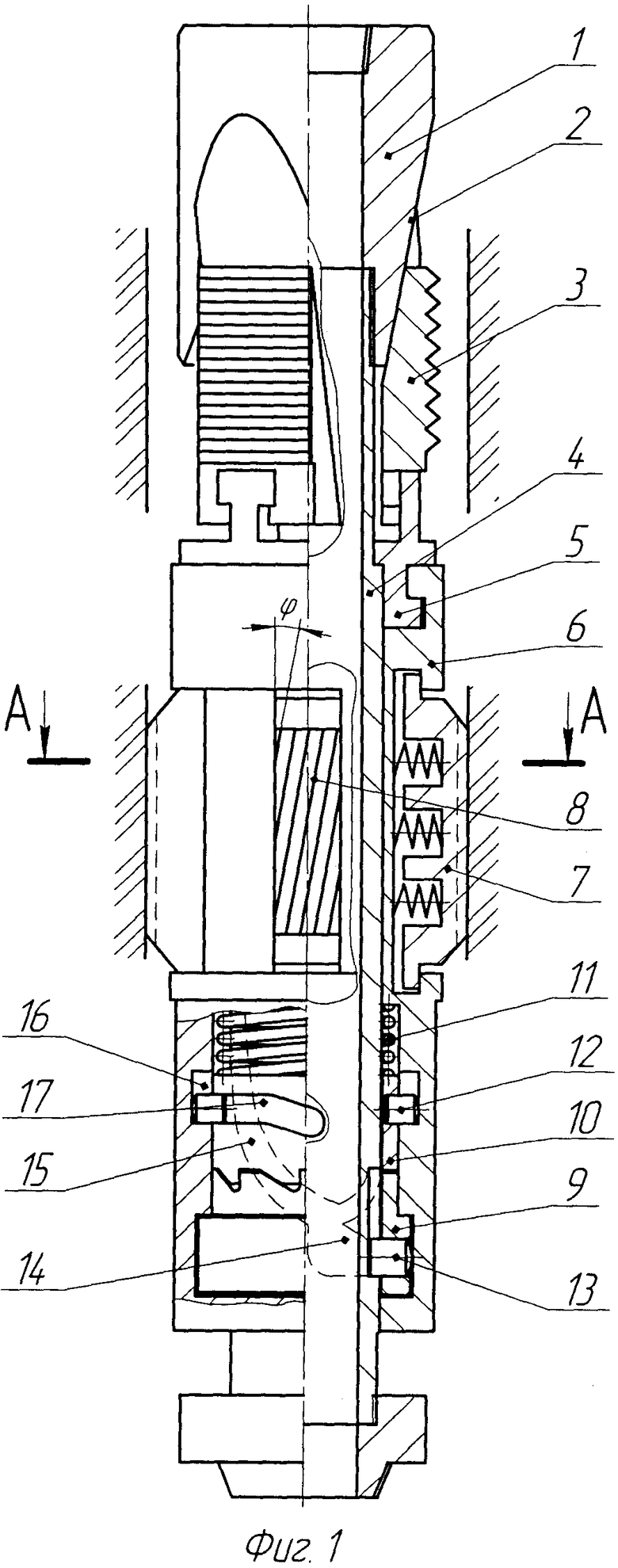

На фиг.1 показан общий вид якоря.

На фиг.2 показана развертка фигурного паза на штоке.

На фиг.3 показан вид якоря в сечении А-А с планками, прижатыми к стенке скважины.

На фиг.4 показано положение патрубка со штифтами при вращении фрикционного фонаря влево (спуск якоря).

На фиг.5 показано положение патрубка со штифтами при вращении фрикционного фонаря вправо (подъем якоря).

Якорь содержит переводник 1 с конусом 2, заклинивающие плашки 3, установленные с возможностью перемещения относительно конуса 2 в продольном и радиальном направлении.

С переводником 1 жестко соединен шток 4, который имеет на поверхности горизонтальный паз 14, соединяющий наклонные пазы 15, выполненные под углом друг к другу (фиг.2). Заклинивающие плашки 3 установлены с возможностью радиального перемещения при взаимодействии с толкателем 5. На штоке 4 установлен фрикционный фонарь, корпус 6 которого соединен с толкателем 5 с возможностью вращения относительно штока 4. Корпус 6 фрикционного фонаря выполнен с продольными пазами 16 и снабжен подпружиненными тормозными планками 7, по наружной поверхности которых выполнены зубчатые выступы 8 (фиг.3), расположенные под углом к продольной оси устройства. В нижней части корпуса 6 фрикционного фонаря установлен фигурный замок, содержащий храповую втулку 9, патрубок 10 с горизонтально-наклонной щелью 17 на поверхности, пружину 11 и штифты 12, взаимодействующие с горизонтально-наклонной щелью 17 патрубка 10 и продольными пазами 16 корпуса 6 фрикционного фонаря. Храповая втулка 9 снабжена фиксатором 13, взаимодействующим с пазами 14-15 штока 4.

Якорь работает следующим образом.

При спуске колонны труб с якорем в скважину фиксатор 13 якоря расположен в горизонтальном пазу 14 штока 4 (фиг.2, поз.18). При этом заклинивающие плашки 3 находятся в утопленном положении с ограничением движения в осевом направлении, а подпружиненные тормозные планки 7 своими наклонными зубьями касаются стенок скважины, вызывая вращение фрикционного фонаря влево (фиг.4). Штифты 12 перемешаются в пазах 16 корпуса 6 фрикционного фонаря, выводя патрубок 10 из зацепления с храповой втулкой 9, тем самым предотвращая передачу момента вращения через шток 4 вышерасположенному оборудованию.

Соответственно при вращении фрикционного фонаря вправо при подъеме якоря штифты 12, скользя по горизонтально-наклонной щели 17, также выводят патрубок 10 из зацепления с храповой втулкой 9.

Установка якоря методом осевого перемещения

С достижением заданной глубины в процессе спуска якоря в скважину приподнимают колонну труб на 1,0-2,0 метра. При этом шток 4 движется вверх, а фрикционный фонарь под действием трения тормозных планок 7 о стенку скважины остается на месте. Фиксатор 13 перемещается в пазу 14 штока 4 вниз (фиг.2, поз.19). Дальнейший подъем колонны труб увлекает фрикционный фонарь вверх, при этом тормозные планки 7 вращают его вправо, перемещая фиксатор 13 через храповое соединени патрубка 10 по горизонтали в сторону наклонного паза 15 штока 4 (фиг.2 поз.20).

Далее производится плавный медленный (со скоростью 0,1-0,4 м/с) спуск колонны труб. Шток 4 под действием силы тяжести движется вниз, а фрикционный фонарь под действие сил трения планок 7 о стенки скважины остается на месте. При этом фиксатор 13 смещается по наклонному пазу 15 вверх (фиг.2, поз.21), конус 2 переводника 1 надвигается на плашки 3, упертые через толкатель 5 в неподвижный фрикционный фонарь, а плашки 3 по конусу 2 двигаются в радиальном направлении до соприкосновения со стенкой скважины и полного их заклинивания между конусом 2 и стенкой скважины. Таким образом, якорь из транспортного положения устанавлен в рабочее.

Установка якоря методом вращения колонны труб.

С достижением заданной глубины в процессе спуска якоря в скважину приподнимают колонну труб на 1,0-2,0 м. При этом шток 4 движется вверх, а фрикционный фонарь под действием силы трения тормозных планок 7 о стенку скважины остается на месте, а фиксатор 13 перемещается в пазу 14 штока 4 вниз (фиг.2, поз.19). Далее поворачивают колонну труб на 1,5-2 оборота вправо. При этом фиксатор 13 перемещается в сторону наклонного паза 15 штока 4 (фиг.2, поз.20). Колонну труб плавно опускают вниз, шток 4 под действием силы тяжести движется вниз, фрикционный фонарь остается на месте, фиксатор 13 по пазу 15 штока 4 перемещается вверх (фиг.2, поз.21), конус 2 переводника 1 надвигается на плашки 3, упертые через толкатель 5 в неподвижный фрикционный фонарь, и плашки 3 по конусу 2 раздвигаются в радиальном направлении до соприкосновения со стенкой скважины и полного их заклинивания между конусом 2 и стенкой скважины. Якорь переведен в рабочее положение.

Вывод якоря из рабочего положения в транспортное положение осуществляется подъемом колонны труб следующим образом.

- Сначала производят незначительный подъем колонны труб. Фрикционный фонарь вследствие трения тормозных планок 7 о стенки скважины остается неподвижным. При этом шток 4 поднимется вверх, фиксатор 13 перемещается по пазу 15 штока 4 из позиции 21 в позицию 19 (фиг.2).

- При дальнейшем подъеме колонны труб фиксатор 13 остается в пазу 14 штока 4. Шток 4 поднимается вверх, освобождая плашки 3 от заклинивания со стенкой скважины.

Вращение фрикционного фонаря вправо при подъеме колонны труб с якорем не создает момента вращения штока 4, так как храповая втулка 9 и патрубок 10 выводятся из зацепления за счет скольжения штифтов 12 по горизонтально-наклонной щели 17 патрубка 10.

Таким образом, предложенное техническое решение позволяет решить функциональные возможности известного устройства за счет обеспечения возможности установки якоря с опорой в стенки скважины как методом вращения колонны труб, так и методом осевого перемещения колонны труб в зависимости от реальных характеристик исследуемой скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Якорь | 1985 |

|

SU1361317A1 |

| ФРИКЦИОННЫЙ ФОНАРЬ-ЦЕНТРАТОР | 2018 |

|

RU2677183C1 |

| ТЕРМОСТОЙКИЙ ПАКЕР | 2002 |

|

RU2267003C2 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 2002 |

|

RU2294427C2 |

| ЯКОРЬ СКВАЖИННЫЙ | 2020 |

|

RU2743120C1 |

| Якорь для скважин | 1982 |

|

SU1105605A1 |

| Якорь | 2002 |

|

RU2223382C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР, УСТАНАВЛИВАЕМЫЙ НАТЯЖЕНИЕМ, С РЕЗЕРВНЫМИ СИСТЕМАМИ ИЗВЛЕЧЕНИЯ | 2011 |

|

RU2471960C1 |

| ПАКЕР | 2009 |

|

RU2397312C1 |

| ПАКЕР | 2000 |

|

RU2184208C2 |

Изобретение относится к области нефтедобывающей промышленности, а именно к якорям, предназначенным для сцепления со стенками скважины и дальнейшей передачи на них усилий скважинного оборудования. Техническая задача - повысить надежность конструкции и обеспечить возможность установки якоря в скважине как методом вращения колонны труб, так и методом осевого перемещения колонны труб в зависимости от наклона участков исследуемой скважины. Якорь содержит шток с фиксаторами, жестко связанный с ним переводник с конусом и пазами, заклинивающие плашки, установленные с возможностью перемещения относительно конуса, взаимодействующие с толкателем, установленный на штоке фрикционного фонаря, снабженного тормозными планками, и подвижный фигурный замок в виде храповой втулки и патрубка с ответными храповыми зубьями на нижнем торце и наклонными щелями на его боковой поверхности для взаимодействия со штифтами фрикционного фонаря. Тормозные планки фрикционного фонаря выполнены по наружной поверхности с зубчатыми выступами под углом φ к продольной оси, шток снабжен наклонными пазами, выполненными под углом к другу и объединенными горизонтальным пазом, при этом патрубок подпружинен относительно корпуса фонаря, а наклонные щели на боковой поверхности патрубка переходят в горизонтальные. 5 ил.

Якорь, содержащий шток с фиксаторами, жестко связанный с ним переводник с конусом и пазами, заклинивающие плашки, установленные с возможностью перемещения относительно конуса, взаимодействующие с толкателем, установленный на штоке фрикционный фонарь, снабженный тормозными планками, и подвижный фигурный замок в виде храповой втулки и патрубка с ответными храповыми зубьями на нижнем торце и наклонными щелями на его боковой поверхности для взаимодействия со штифтами фрикционного фонаря, отличающийся тем, что тормозные планки фрикционного фонаря выполнены по наружной поверхности с зубчатыми выступами под углом φ к продольной оси, шток снабжен наклонными пазами, выполненными под углом к другу и объединенными горизонтальным пазом, при этом патрубок подпружинен относительно корпуса фонаря, а наклонные щели на боковой поверхности патрубка переходят в горизонтальные.

| Якорь | 1985 |

|

SU1361317A1 |

| Якорь | 1977 |

|

SU791922A1 |

| Якорь | 1979 |

|

SU878898A2 |

| Якорь для скважин | 1982 |

|

SU1105605A1 |

| Устройство для перекрытия скважины | 1983 |

|

SU1099054A1 |

| Якорь | 1985 |

|

SU1273497A1 |

| ПАКЕР | 1992 |

|

RU2039205C1 |

| ПАКЕР | 1997 |

|

RU2120023C1 |

| ПАКЕР | 2005 |

|

RU2284406C2 |

| US 3209832, 05.10.1965. | |||

Авторы

Даты

2009-07-10—Публикация

2007-09-25—Подача