Изобретение относится к системе для обессоливания воды путем обратного осмоса в выполненных с возможностью работы под повышенным давлением первичных камерах, которая имеет некоторые важные преимущества, относящиеся к потреблению энергии, функциональности и малым габаритам первичных камер, что достигается путем увеличения скорости воды при наполнении и опорожнении камер.

В патентной заявке Испании ES 9701877, принадлежащей этому же заявителю, раскрывается работающая на принципе обратного осмоса установка для обессоливания воды, снабженная выполненными с возможностью работы под повышенным давлением первичными камерами, имеющими форму цилиндров, внутри которых циркулирует поршень для разделения водных масс с разной степенью солености. Работа этой установки в высшей степени удовлетворительна, однако замечено, что в случае крупногабаритного оборудования нежелательно инвертировать направление движения водных масс и поршня в конце напорного цикла каждой первичной камеры ввиду значительной кинетической энергии, которая должна быть рассеяна.

Предлагаемое изобретение основано на существенно иной концепции, а именно, на непрерывном кинетическом цикле, благодаря которому водные массы разной степени солености, циркулирующие в первичной камере, циркулируют всегда в одном и том же направлении безостановочно, так что отпадает необходимость в рассеивании кинетической энергии движущихся водных масс и последующем их ускорении в противоположном направлении. В результате этого достигается значительная экономия энергии, уменьшение габаритов первичных камер, увеличение надежности работы и увеличение срока эксплуатации оборудования.

Главным отличительным признаком предлагаемого изобретения является то, что две или более выполненных с возможностью работы под повышенным давлением первичных камер, используемых для хранения воды, подлежащей обессоливанию, выполняются не в форме прямой трубы, и могут быть выполнены как с поршнем для разделения воды, подлежащей обессоливанию, и рассола, так и без такого поршня. Первичная камера, описываемая ниже, имеет замкнутую форму, то есть, начало и конец трубы соединены между собой. Таким образом, каждая первичная камера выполнена с образованием замкнутого контура, при этом труба может быть тороидальной, зигзагообразной, винтовой или другой формы, выбранной как из эстетических, так и из функциональных соображений, при этом единственным условием является соединение начала трубы с ее концом с образованием замкнутого контура, обеспечивающего водным массам различной степени солености возможность циркуляции внутри первичных камер всегда в одном и том же направлении и непрерывно.

Вторым отличительным признаком предлагаемого изобретения является то, что каждая из первичных камер может быть снабжена разделительным средством для разделения водных масс с различной степенью солености, которое выполнено в виде шарообразного поршня. Этот поршень имеет сферическую форму, подобно мячу, и для него обеспечена возможность циркуляции вдоль криволинейной поверхности непрерывной трубы, а его средняя условная плотность приблизительно равна плотности воды, так что обеспечивается возможность его увлечения потоком и исключается возможность его торможения на криволинейных участках траектории (эффект центрифуги), что имело бы место в случае более высокой средней удельной массы поршня. Поршень может быть выполнен из любого подходящего материала: из металла, пластмассы и т.д. Поршень может быть выполнен эластичным, например, из резины, которая во влажном состоянии обеспечивает очень низкое трение и способна должным образом противостоять изменениям направления или легким ударам о стенки. Кроме того, поршень может быть выполнен даже из гелей низкой плотности, каучуков или эластомеров, например, из силиконов, используемых для протезов груди. Поршень может даже представлять собой простой полый резиновый шар, заполненный водой или другим веществом, требуется только, чтобы поршень был достаточно гибким для беспрепятственного продвижения по своему маршруту.

Установка в одном из вариантов осуществления предлагаемого изобретения снабжена механизмом возвращения шарообразного поршня в исходное положение и его удержания в этом положении. Этот механизм улавливания и удержания шарообразного поршня (улавливающий механизм) включает элемент наподобие корзины или бейсбольной перчатки, с помощью которой осуществляется улавливание шарообразного поршня и отправление его обратно по тому же маршруту, а также обходную трубу с обратным клапаном специальной конструкции, который открывается инерцией воды таким образом, что после перекрывания поступления воды в первичную камеру для водной массы, циркулирующей внутри камеры, не создается препятствий, и она продолжает свободно циркулировать по замкнутому контуру за счет кинетической энергии движущейся массы, которую не требуется останавливать, а потом снова приводить в движение, как это имеет место в случае системы с поршнем, совершающим чередующиеся возвратные движения, при этом единственным элементом, который в рассматриваемой системе надо останавливать, является шарообразный поршень, если он используется, масса которого невелика.

Кроме того, система включает клапаны, насосы и средство определения положения поршня, и все это оборудование работает по заданной программе, благодаря чему достигается желаемый результат.

Для преодоления недостатков, присущих известному уровню техники, в установку для обессоливания воды посредством обратного осмоса, снабженную первичными камерами с непрерывным кинетическим циклом было внесено несколько усовершенствований, в результате которых без существенного изменения принципов действия удалось значительно упростить их практическое осуществление.

Первое усовершенствование состоит в снабжении установки двумя трехходовыми золотниковыми клапанами, механически скрепленными друг с другом. Обычный простой трехходовой золотниковый клапан снабжен цилиндром и тремя радиальными отверстиями, золотник должен быть снабжен одной канавкой, а центральное отверстие из трех должно быть общим отверстием для впуска или выпуска, так что когда золотник находится в одном или другом из крайних положений, с центром соединено отверстие, находящееся на той же стороне. Проблема, имеющая место в случае использования шестиходового двухканавочного золотникового клапана состоит в том, что у первичных камер разное время заполнения и опорожнения, и поэтому объемы, с которыми приходится иметь дело в одной камере и другой камере, различны. Причиной этого является то, что время открывания и закрывания у разных камер не совпадает, так как камера, которая закрывается первой, скрывается последней, и в пределах этих временных рамок вторая камера должна открыться и закрыться, в результате чего рабочее время этой второй камеры оказывается намного короче. Есть два пути решения этой проблемы. Первое решение состоит в снабжении этих трехходовых золотниковых клапанов двойной канавкой, с тем чтобы обеспечить инвертирование действия золотникового клапана, то есть, отверстия, которые в первом случае открыты, сейчас оказываются закрытыми, и наоборот. Второй путь решения проблемы состоит в разделении золотникового клапана таким образом, что он становится шестиходовым, то есть, он теперь как бы дважды трехходовой, и направление действия одной трехходовой половины противоположно направлению действия другой. Этот второй путь решения требует наличия механизма, обеспечивающего движение одного золотника в одном направлении при одновременном движении другого золотника в противоположном направлении.

Этим оправдывается выбор двух трехходовых золотниковых клапанов, один из которых снабжен двухканавочным золотником, хотя об этом можно сказать больше. Предлагаемые изобретением клапаны представляют собой клапаны золотникового типа, снабженные радиальными отверстиями круглого сечения, которые служат для компенсации давления. Кроме того, клапаны снабжены двойным кожухом или наружным корпусом, который заключает в себе несколько секций, с выходом в которые выполнены вышеупомянутые отверстия, отделенных друг от друга посредством кольцеобразных разделительных элементов. Эти секции играют в предлагаемом изобретении важную роль, которая состоит не только в том, что они обеспечивают не только соединение с соответствующими отверстиями, но также и в том, что они обеспечивают прохождение воды от первичных камер, когда циркуляционные клапаны открываются, при этом вода из первичных камер имеет возможность циркулировать без прерывания своего кинетического цикла; это значит, что когда жидкость изолирована по причине закрытия клапанов по отношению к внешнему пространству, клапаны рециркуляции под действием кинетической энергии открываются, и вода циркулирует по замкнутому контуру, благодаря чему удается избегать гидравлических ударов и поддерживать движение водных масс до следующей операции.

Второе усовершенствование состоит в том, что перед выпуском рассола осуществляется понижение давления в первичных камерах, благодаря чему увеличивается срок службы клапанов рециркуляции, которые в результате этого работают в менее напряженном режиме. Это предварительное понижение давления выполняется через отверстия очень малого сечения, которые открываются перед открыванием выпускных отверстий.

Как хорошо известно, есть несколько средств приведения в действие золотниковых клапанов различного типа, гидравлических или механических, и задание их положения не представляет проблемы при наличии компьютерных управляющих систем, шаговых двигателей и тому подобного оборудования. В связи с этим третье усовершенствование состоит в создании очень простого механического приводного механизма на основе вала, вращающегося с постоянной угловой частотой, например, вала электрического двигателя, сопряженного с коробкой передач, с помощью которого обеспечивается остановка золотников в том или ином конечном положении, когда первичные камеры наполняются или опорожняются, и который, кроме этого, выполнен с возможностью на некоторое время останавливаться или снижать скорость в той точке своего хода, которая соответствует операции "предварительного повышения давления", описанной в патенте Испании ES 9800098, благодаря чему первичным камерам обеспечена возможность воспринимать повышенное давление от мембранного узла, при этом остальная часть хода выполняется насколько возможно быстро. Это достигается с помощью планетарного механизма с надлежащим образом подобранными диаметрами колес, при этом траектория, которую описывает любая точка сателлита, представляет собой эпициклоиду.

Внутри клапанов вода претерпевает резкие воздействия на направление ее движения, что делает поток довольно турбулентным, и степень этой турбулентности тем больше, чем больше скорость воды, а она тем больше, чем меньше размеры клапанов, а к уменьшению размеров клапанов прибегают из конструктивных соображений. Однако в условиях, когда устранены присутствовавшие в предшествующем уровне техники подвижные поршни, требуется, чтобы поток был как можно более ламинарным, что необходимо в целях недопущения того, чтобы разделительная поверхность между водными массами разной степени солености была слишком деформирована, что приводило бы к перемешиванию этих водных масс. Цель четвертого усовершенствования состоит в уменьшении турбулентности, и она достигается тем, что на выходах клапанов устанавливают средства поддержания ламинарности потока.

В свете вышеизложенного становятся очевидными, по сравнению с известным уровнем техники, следующие преимущества установки для обессоливания воды, изготовленной с вышеописанными четырьмя усовершенствованиями:

1. Как в установках по испанским патентным заявкам ES 9600294 и ES 9800098, так и в первоначальной концепции первичных камер с непрерывным кинетическим циклом, используется слишком много тройниковых соединений между трубами, клапанами и первичными камерами. Это ухудшает гидродинамические качества в системе. В данном же случае острота этой проблемы значительно уменьшается.

2. Использование для каждой операции отдельных клапанов обходится дороже и связано с большими трудностями в отношении синхронизации, чем использование одного единого шестиходового клапана. Это техническое решение поддается дальнейшему усовершенствованию при условии, что система снабжена двумя трехходовыми золотниковыми клапанами с двойным кожухом, то есть, двумя цилиндрическими корпусами, расположенными концентрически, при этом оба золотниковых клапана приводимы в действие одновременно. Это улучшает гидродинамические качества жидкости, а также обеспечивает более легкий доступ к отдельным деталям этого конструктивного узла, чем облегчается обслуживание и ремонт, учитывая то, что, в целях уменьшения размеров и из соображений эстетики и конструктивной функциональности, все клапаны сгруппированы весьма компактно. Следует помнить, что необходимо четырнадцать клапанов, из которых четыре являются клапанами с механическим приводом (в упрощенном виде они составляют два трехходовых узла), четыре представляют собой однонаправленные обратные клапаны, два представляют собой клапаны рециркуляции для каждой камеры (эти два клапана в данной системе являются ключевым элементом, обеспечивающим предотвращение замедления потока жидкости и непрерывность кинетического цикла), два служат для предварительного повышения давления и еще два служат для предварительного понижения давления.

3. Стоимость производственного исходного материала и трудозатраты существенно понижаются, доступ для замены элементов, ремонта или обслуживания улучшается, а кроме того, полный комплект рабочих клапанов установки для обессоливания воды по предлагаемому изобретению легко транспортируется, на месте потребуется только выполнить соединения системы труб и насосов.

4. Полное решение получила проблема ассимметрии в работе, которая вызывалась шестиходовым золотниковым клапаном, так как применение такого клапана, как описывалось выше, требует, чтобы первичные камеры имели неодинаковую продолжительность рабочего цикла, а следовательно, и неодинаковые объемы.

Для того, чтобы дополнить вышеприведенное описание, и для лучшего понимания признаков предлагаемого изобретения, ниже приведено подробное описание предпочтительного варианта его осуществления со ссылками на прилагаемые чертежи, которые являются неотъемлемой частью описания, при этом то, что представлено на чертежах, служит только для целей иллюстрации, но этим не ограничивается объем притязаний по предлагаемому изобретению.

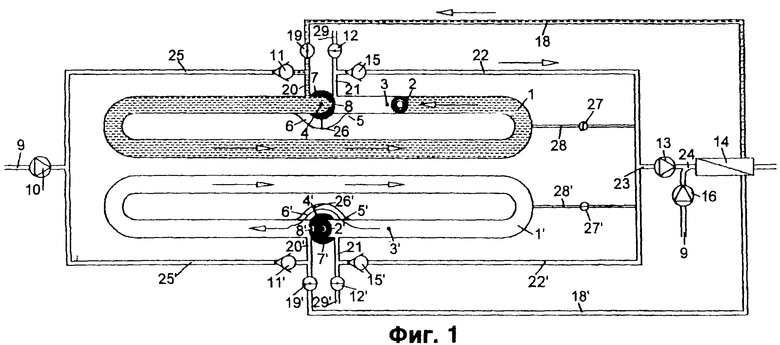

На фиг. 1 схематично показана работа системы на определенной стадии рабочего цикла, изображена первичная камера на стадии, близкой к концу выполняемого ею процесса подачи воды, подлежащей обессоливанию, к мембранному узлу; эта первичная камера (верхняя на фиг. 1) почти заполнена рассолом (заштрихованная область) и разделена поршнем сферической формы. В то же время нижняя первичная камера была недавно опорожнена от содержимого, которое представляло собой рассол, и в данный момент заполнена новой водой. Как можно видеть, относящийся к этой первичной камере поршень сферической формы находится в U-образной части улавливающего механизма, открытый участок которого ориентирован направо для улавливания этого поршня. Видно также, что под действием движущейся водной массы открылся клапан, установленный в обходном участке, благодаря чему циркуляция воды не прекращается.

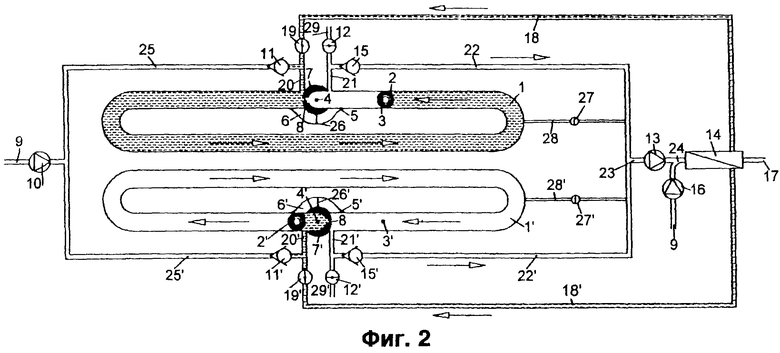

На фиг.2 та же система, которая показана на предыдущем чертеже, показана в состоянии, когда улавливающий механизм первой первичной камеры повернут на 180o, в результате чего для шарообразного поршня обеспечена возможность следовать по своему курсу справа налево. Это рабочая стадия, на которой обе первичные камеры одновременно поставляют свое содержимое к мембранному узлу.

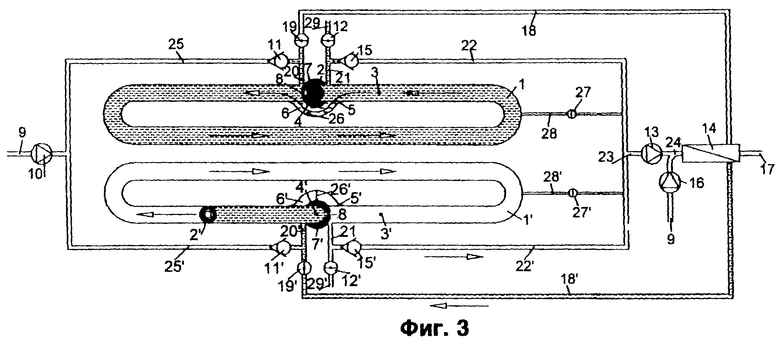

На фиг. 3 показана стадия рабочего цикла той же системы, на которой верхняя первичная камера до конца заполнена рассолом, шарообразный поршень находится в улавливающем механизме, и под действием потока рассола открыт клапан обходного участка, в то время как из нижней первичной камеры осуществляется подача сырой воды, подлежащей обессоливанию, к мембранному узлу, при этом начинает собираться отклоняемый мембранным узлом рассол.

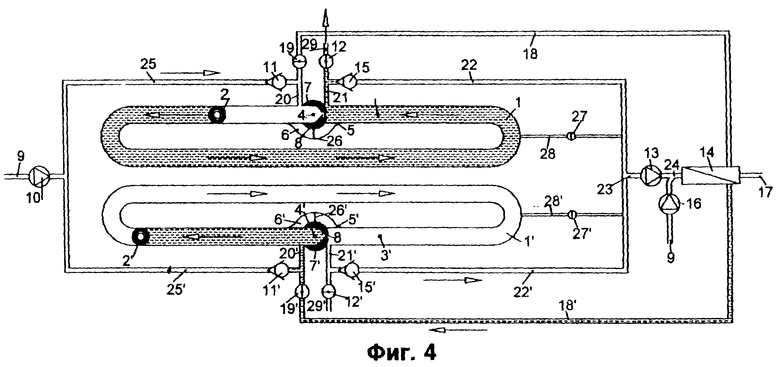

На фиг.4 показана стадия рабочего цикла той же системы, на которой осуществляется обновление содержимого верхней первичной камеры, при этом рассол выводится вовне, в то время как нижняя первичная камера работает на подачу воды к мембранному узлу, при этом рассол накапливается справа от шарообразного поршня.

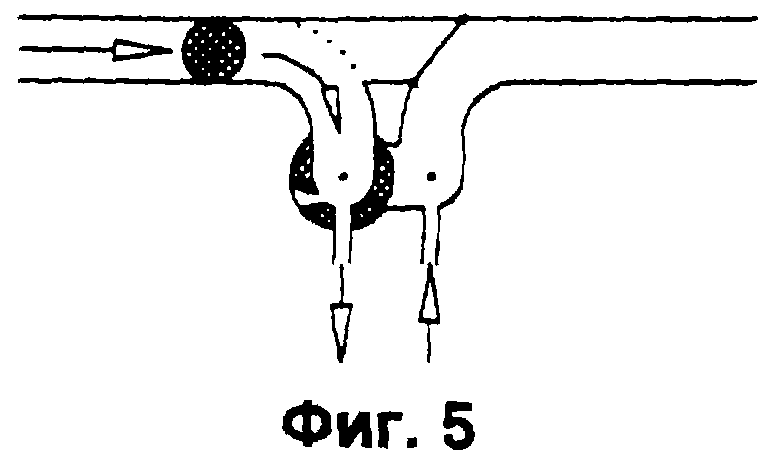

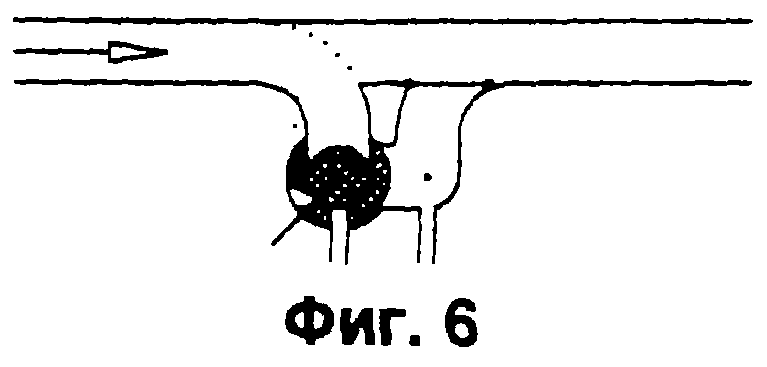

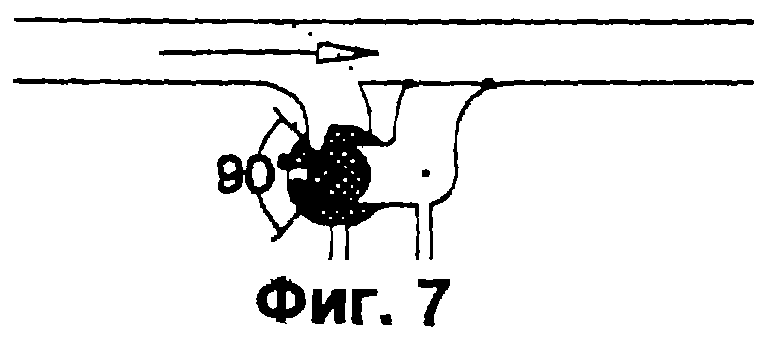

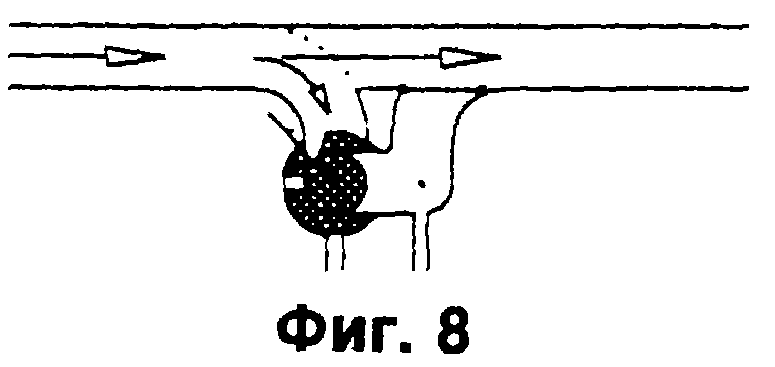

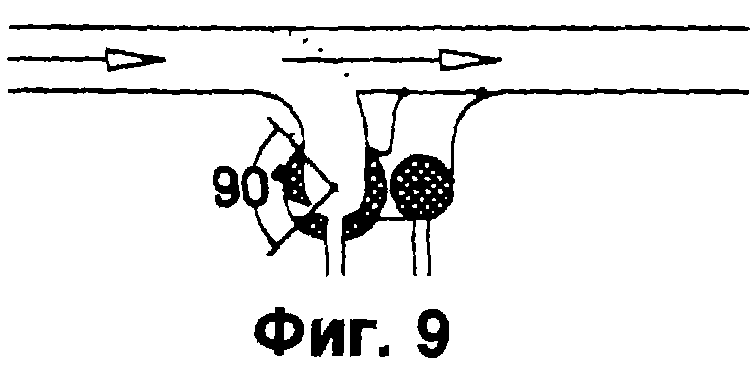

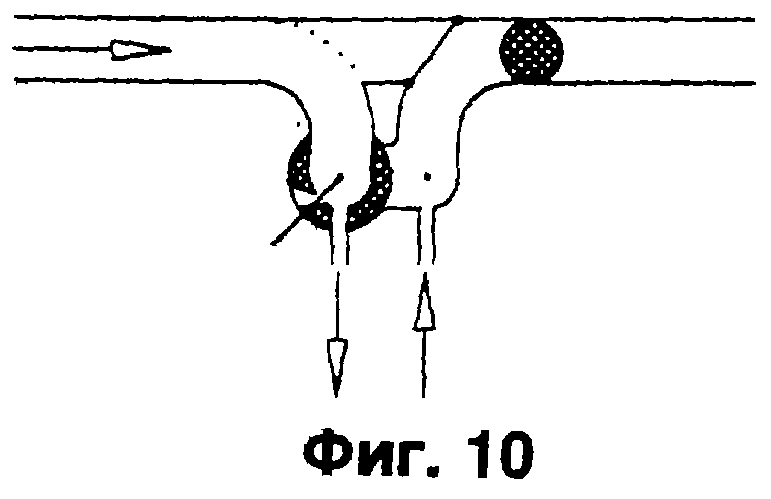

На фиг.5 - фиг.10 показана временная последовательность работы в случае другого варианта улавливания шарообразного поршня, это так называемый вариант с маскированием.

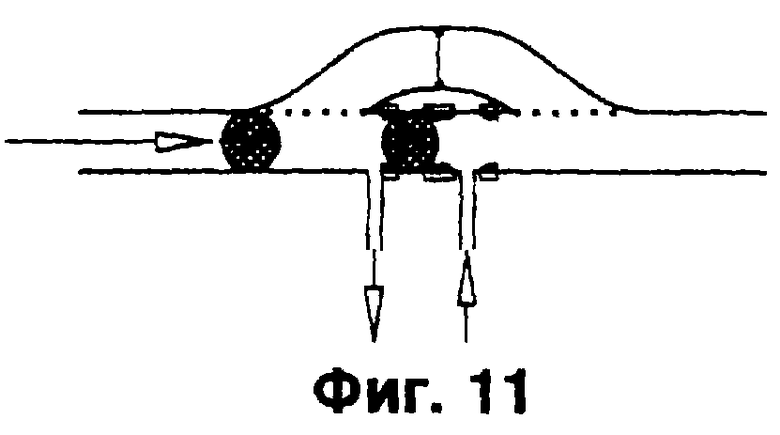

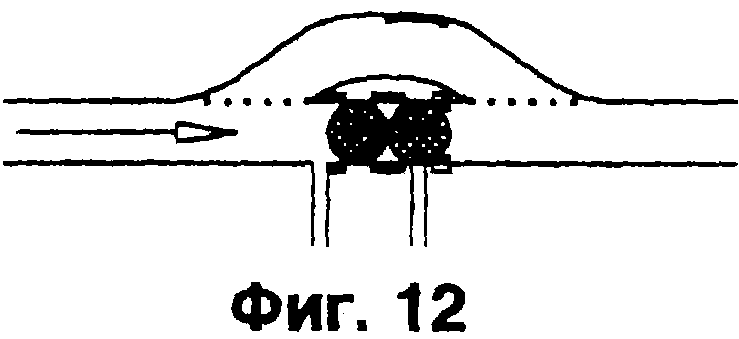

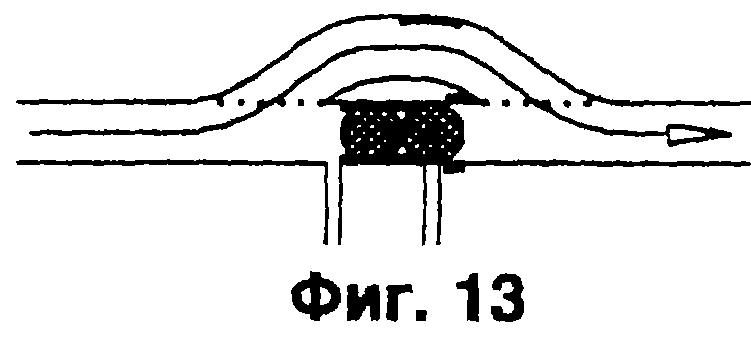

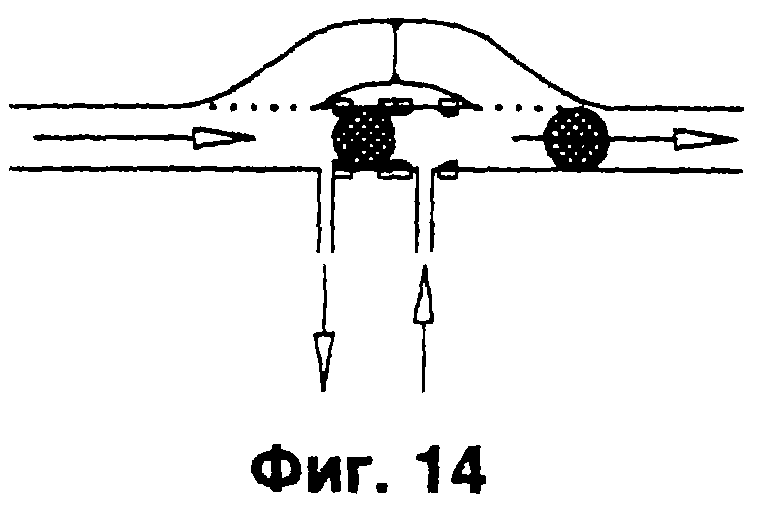

На фиг.11 - фиг.14 показана временная последовательность работы в случае еще одного варианта улавливания шарообразного поршня, это так называемый вариант с двойным поршнем.

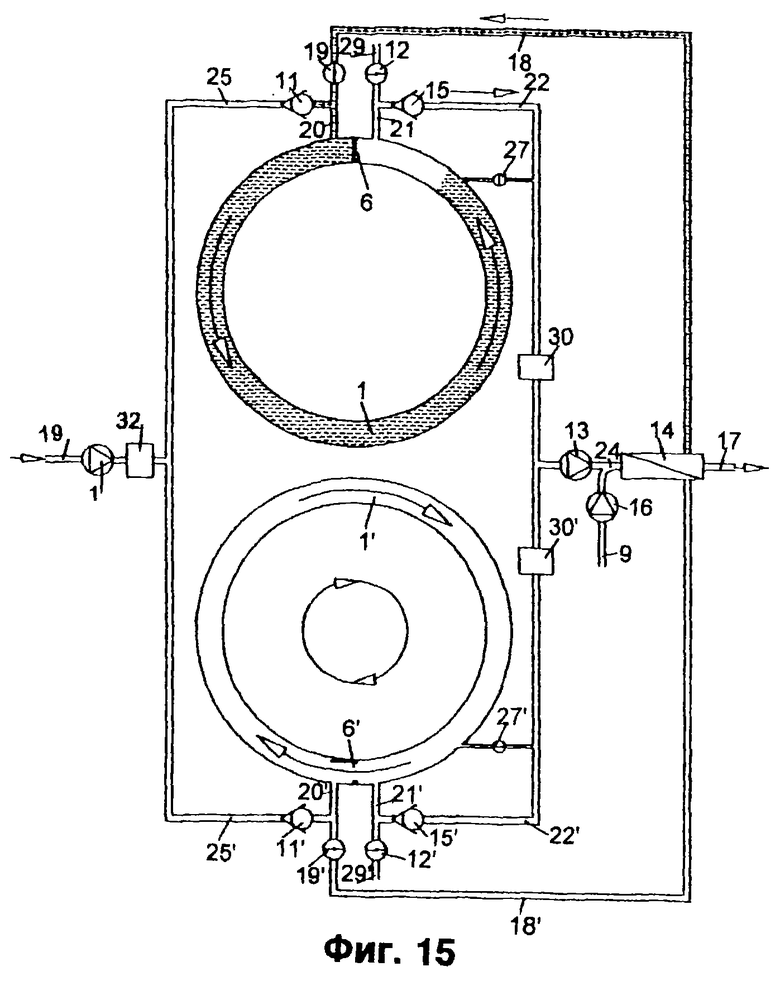

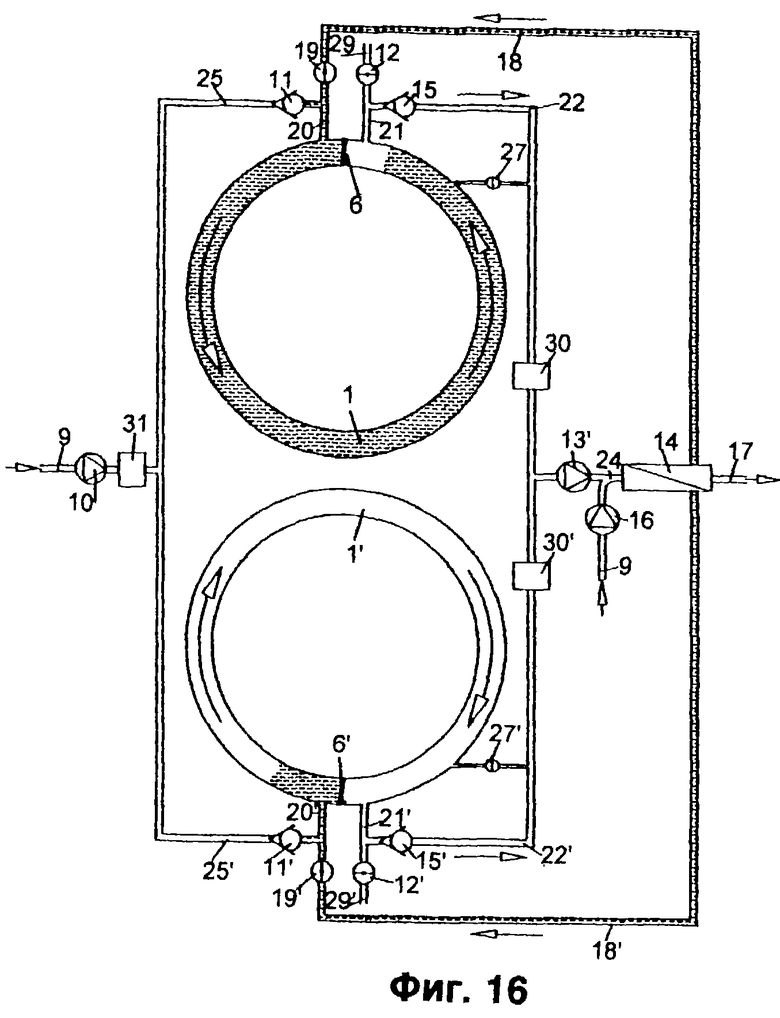

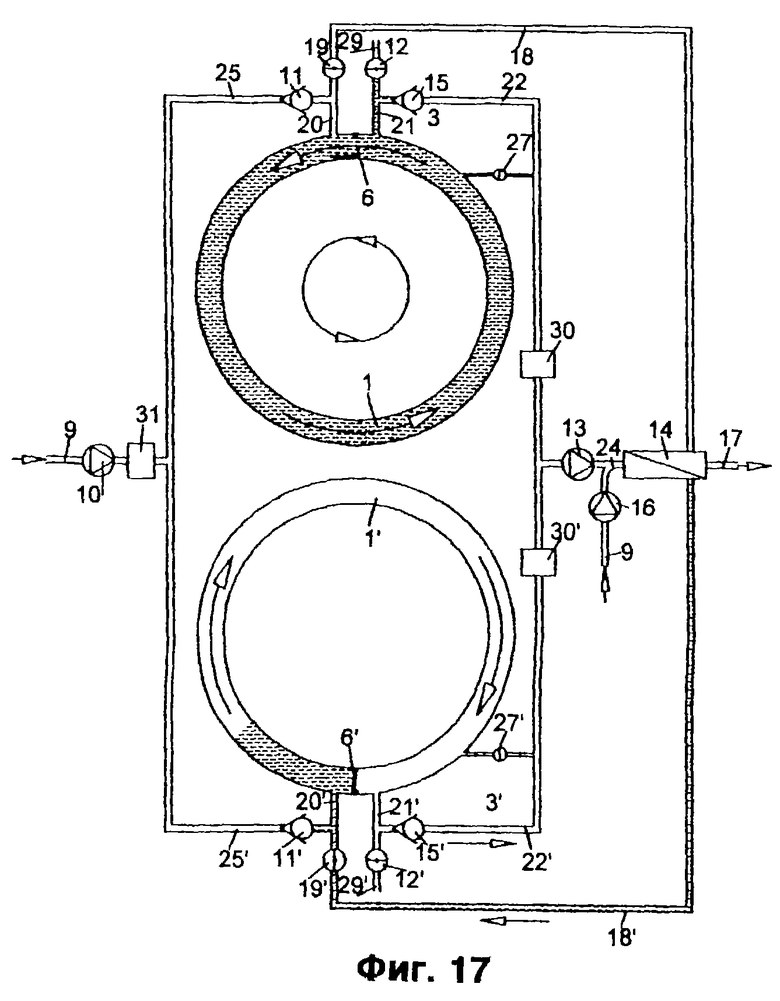

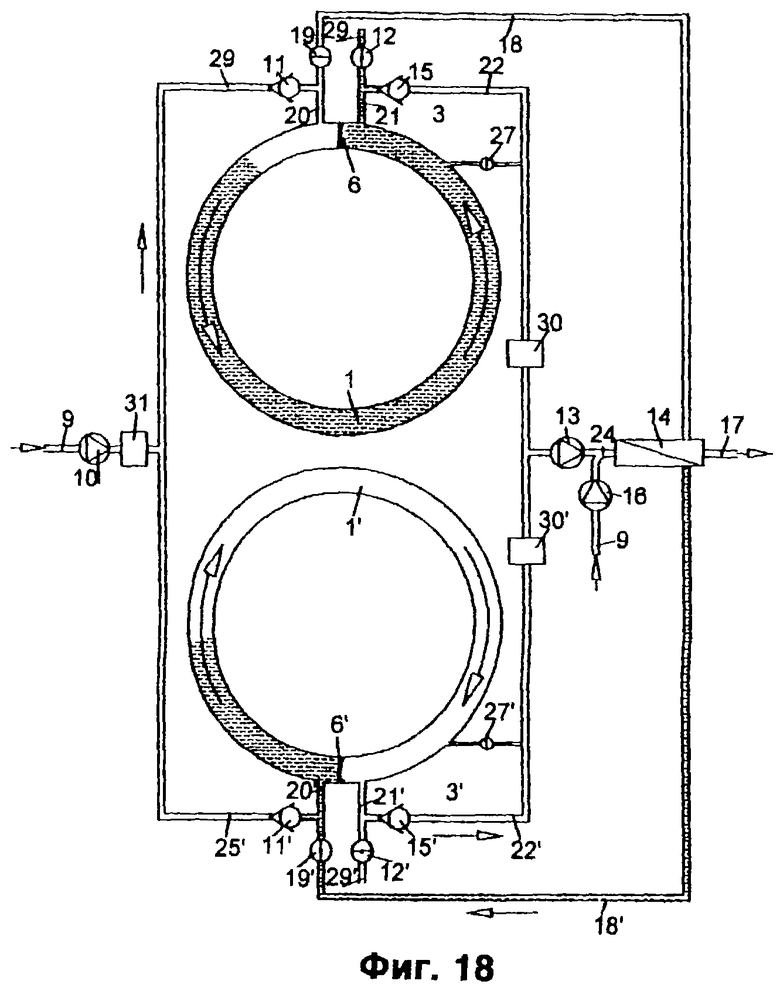

На фиг.15 - фиг.18 система показана в поперечном разрезе на стадиях рабочего цикла, проиллюстрированных на фиг.1 - фиг.4 соответственно, при этом показаны изменения в системе, в которой не используется разделительный поршень.

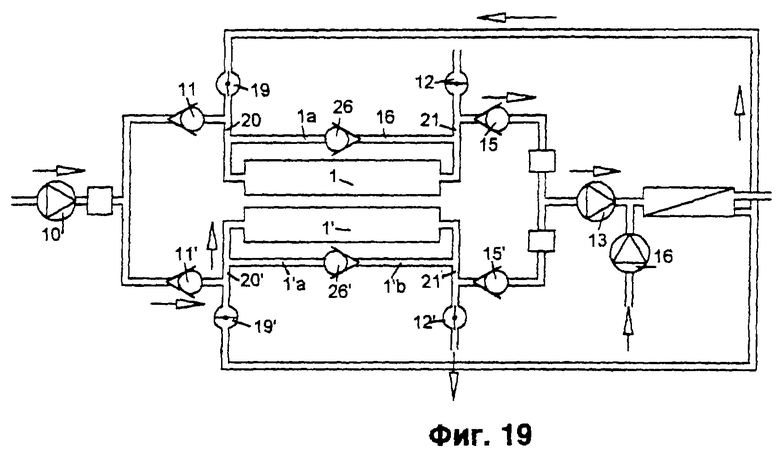

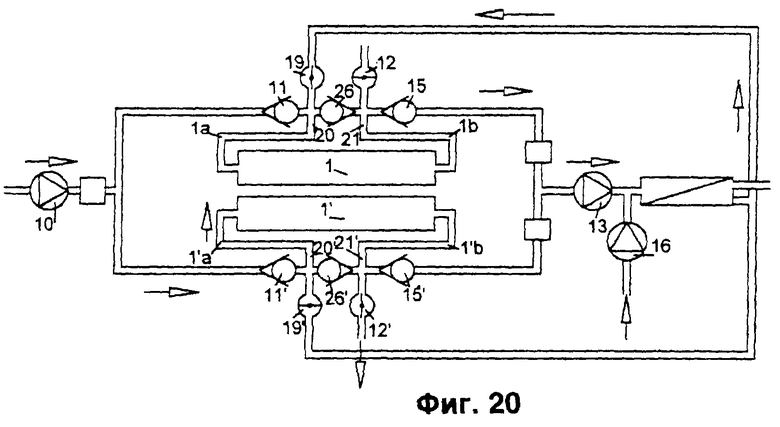

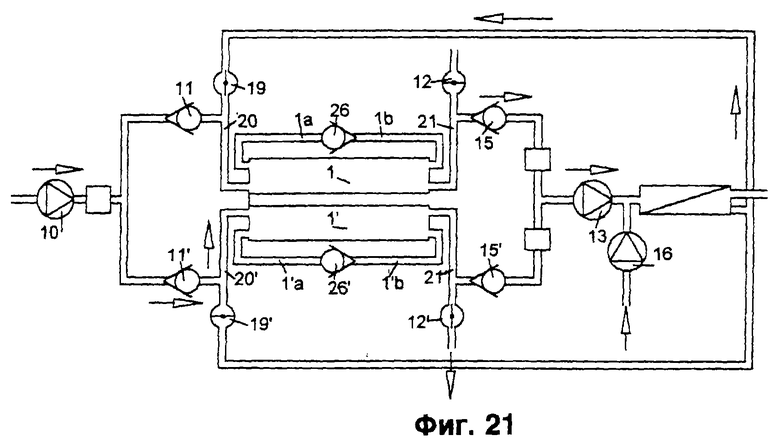

На фиг.19 - фиг.21 показаны системы с одинаковой схемой, построенные на одном и том же принципе, и одинаково работающие, хотя это может и не показаться очевидным ввиду разного отображения на чертежах. Единственное различие состоит в том, что водная загрузка должна быть больше или меньше в зависимости от диаметра труб. Цель состоит в том, чтобы не допустить, чтобы первичная камера, которая образует замкнутый контур, имела один и тот же диаметр на всем протяжении этого контура, так что один участок контура может иметь один диаметр, а другой участок, обеспечивающий замыкание контура и снабженный обратным клапаном, может иметь диаметр другого размера; более того, без малейшего нарушения принципа работы системы первичная камера может быть выполнена с несколькими (более, чем двумя) участками разного диаметра.

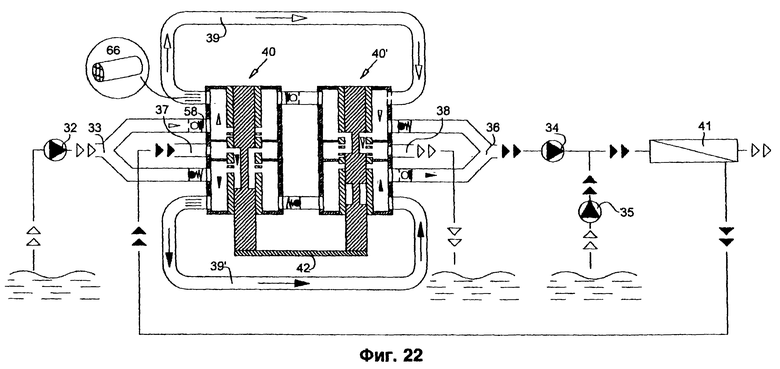

На фиг.22 схематично показана установка для обессоливания воды по предлагаемому изобретению в сборе.

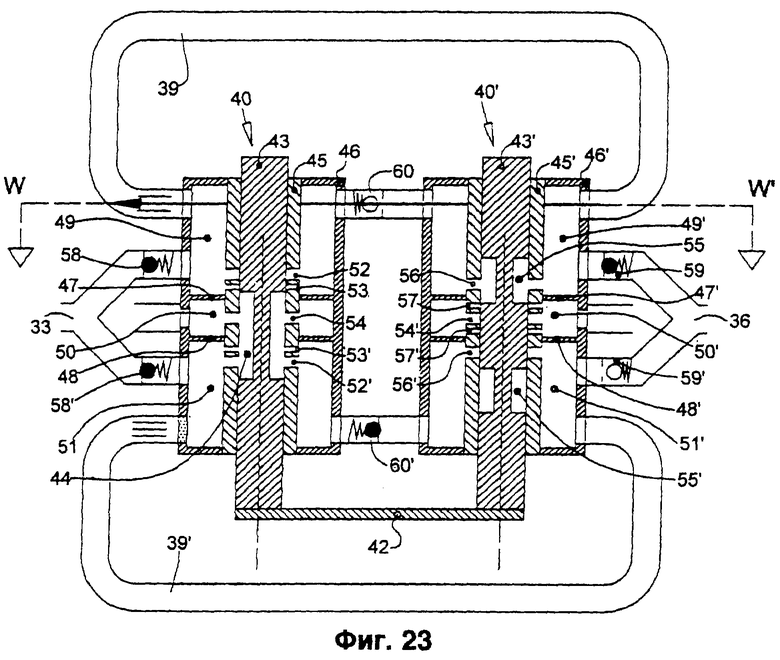

На фиг. 23 схематично показаны на виде спереди два трехходовых золотниковых клапана.

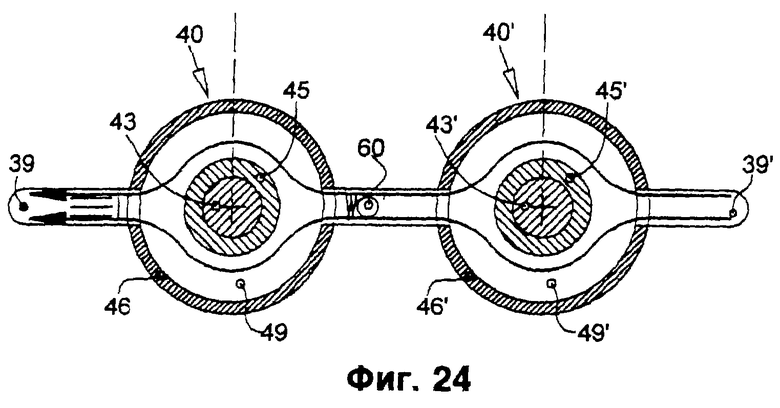

На фиг.24 те же два трехходовых золотниковых клапана схематично показаны на виде сверху.

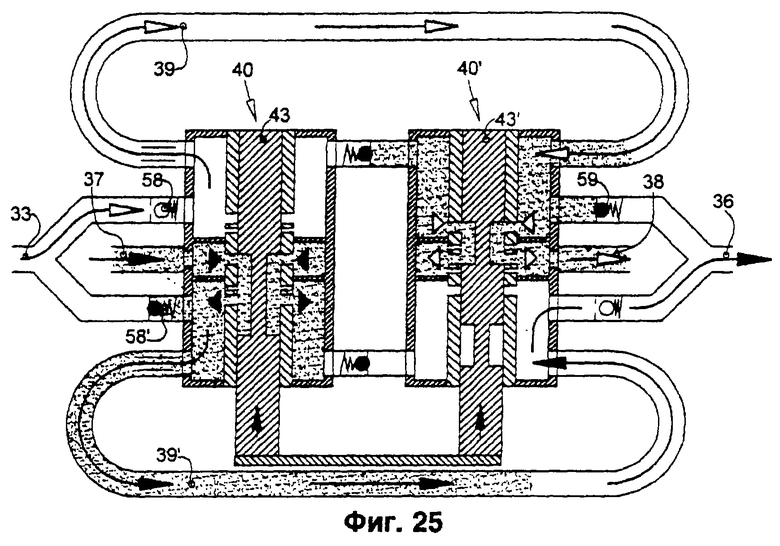

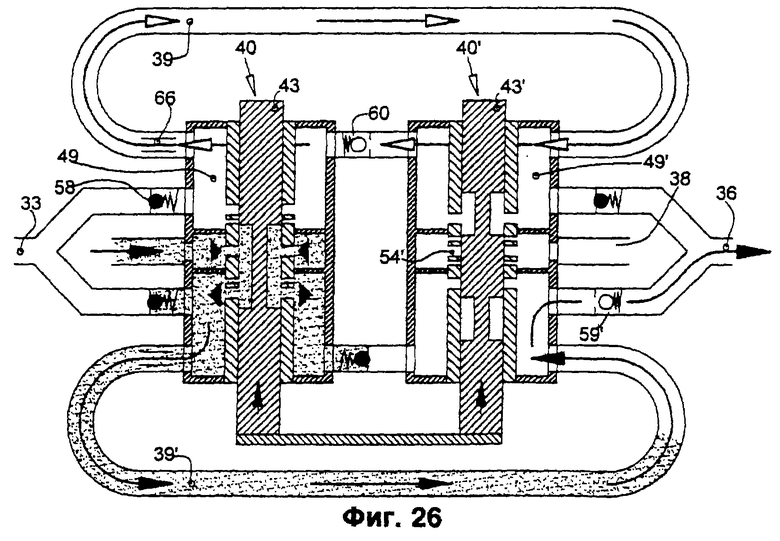

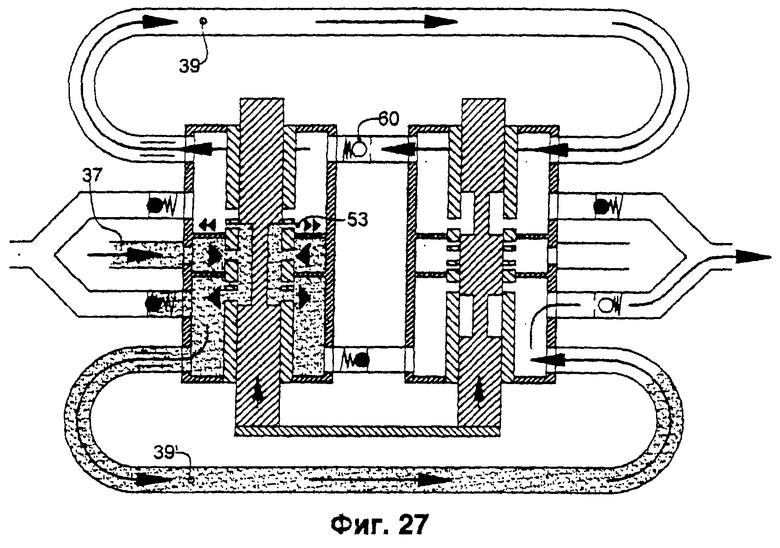

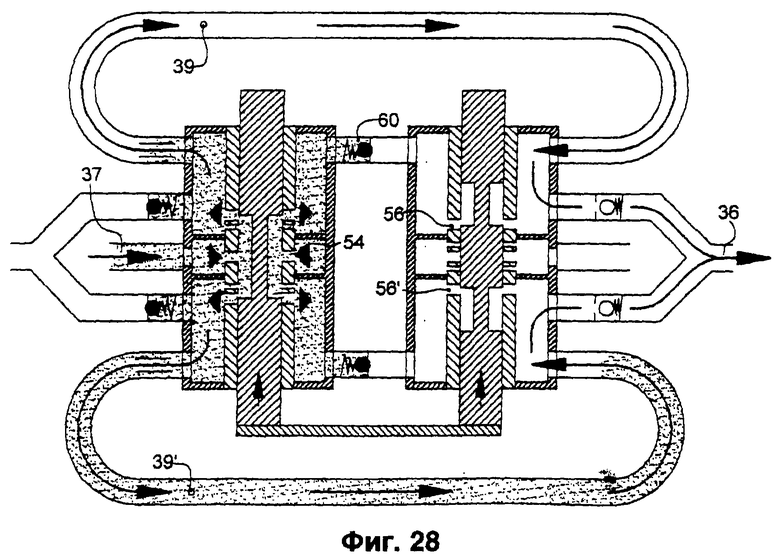

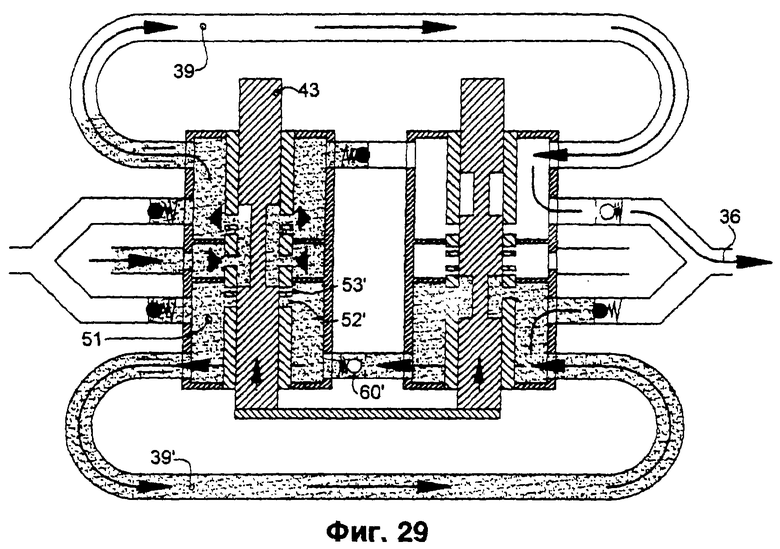

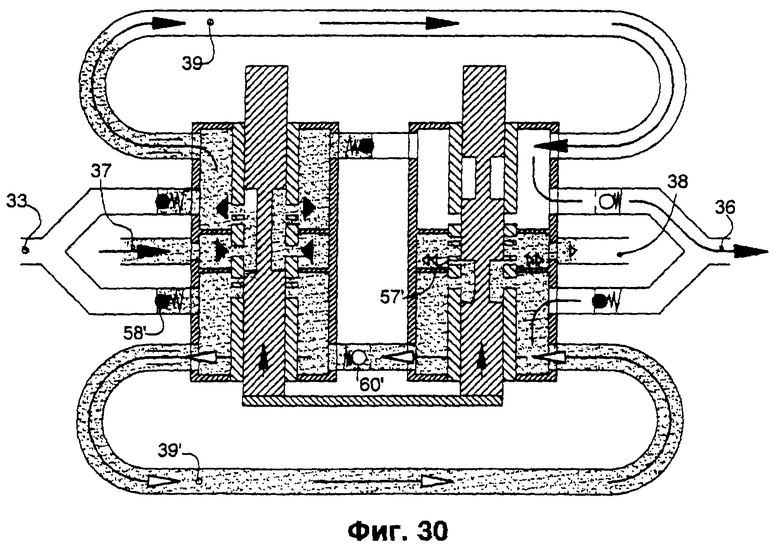

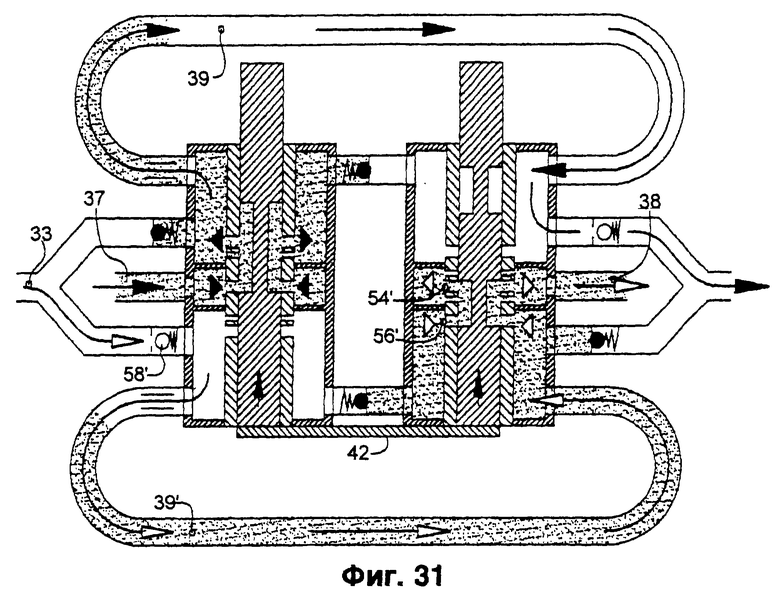

На фиг.25 - фиг.31 иллюстрируется расположение клапанов и состояние потоков жидкостей на нескольких стадиях рабочего цикла установки для обессоливания воды.

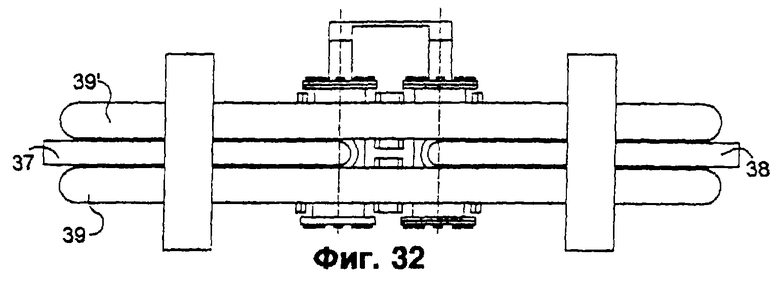

На фиг.32 установка для обессоливания воды по предлагаемому изобретению показана на виде снизу.

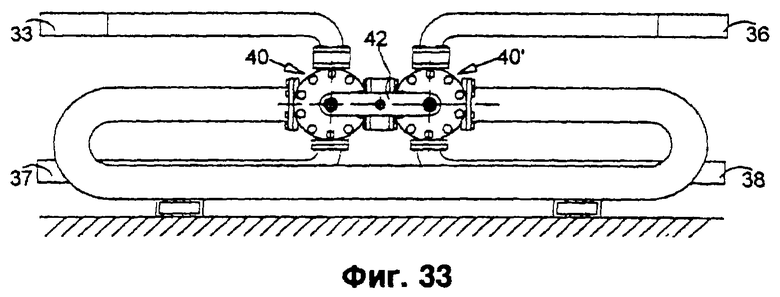

На фиг.33 установка для обессоливания воды по предлагаемому изобретению показана на виде спереди.

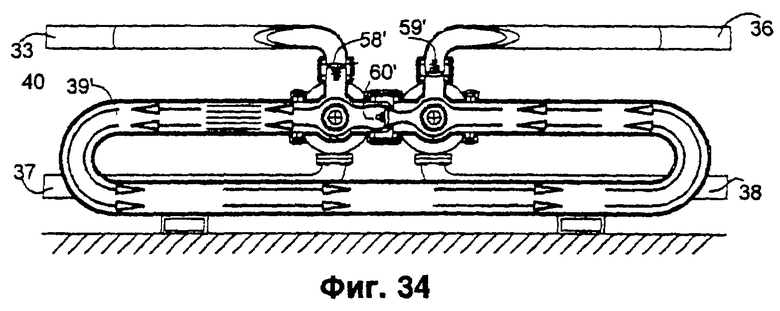

На фиг.34 установка для обессоливания воды по предлагаемому изобретению показана на виде спереди в разрезе.

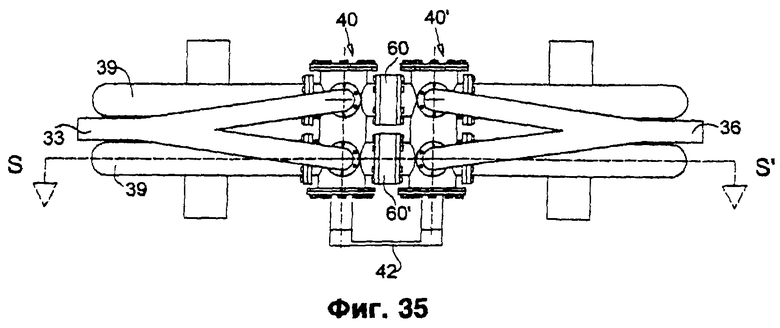

На фиг.35 установка для обессоливания воды по предлагаемому изобретению показана на виде сверху.

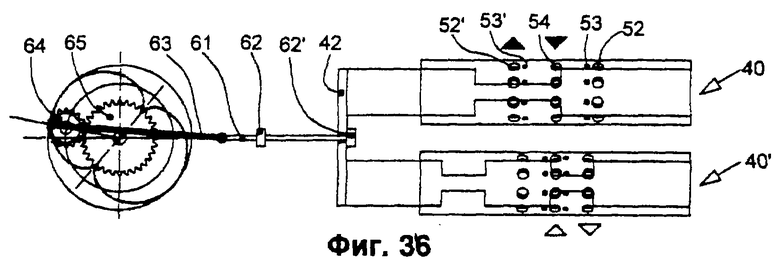

На фиг.36 система показана схематично, когда сателлит планетарного механизма находится на правом конце своего рабочего хода.

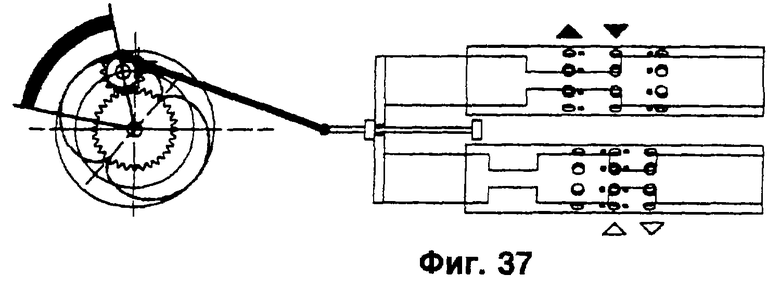

На фиг.37 система показана схематично, когда сателлит планетарного механизма находится в начале своего полезного рабочего хода.

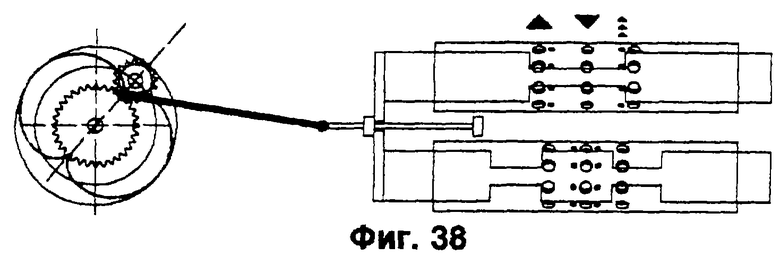

На фиг.38 система показана схематично, когда сателлит планетарного механизма находится в той точке своей траектории, в которой первая первичная камера подвергается предварительному повышению давления.

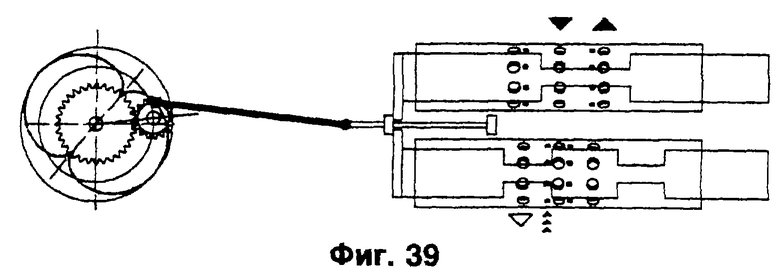

На фиг.39 система показана схематично, когда сателлит планетарного механизма находится в той точке своей траектории, в которой вторая первичная камера подвергается предварительному понижению давления.

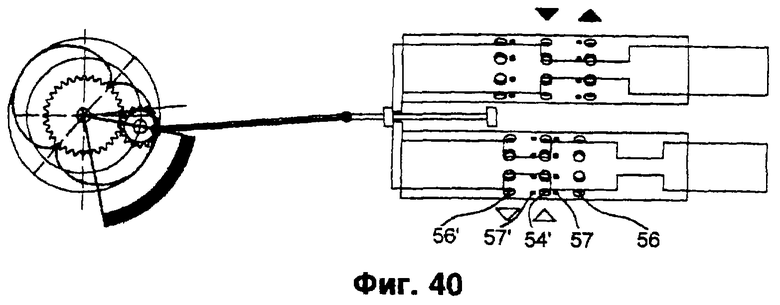

На фиг.40 система показана схематично, когда сателлит планетарного механизма находится в конце своего полезного рабочего хода.

На фиг.41 показана конструкция средства поддержания ламинарности потока, выполненного в виде листов, образующих решетчатую структуру.

На фиг. 42 показан другой вариант конструкции средства поддержания ламинарности потока, выполненного в виде концентрических трубок и радиально расположенных листов.

На фиг.43 показан еще один вариант конструкции средства поддержания ламинарности потока, выполненного в виде совокупности параллельных трубок.

На фиг.22 - фиг.43 рассол показан в виде заштрихованных областей, а сырая вода, подлежащая обессоливанию, - в виде областей без штриховки. Белыми стрелками показано низкое давление, а черными стрелками показано повышенное давление. Рециркуляционные и обратные клапаны показаны черным, когда они закрыты, и белым, когда они открыты.

Система по предлагаемому изобретению в варианте осуществления, иллюстрируемом на фиг.1 - фиг.4, включает две первичных камеры (1) и (1') замкнутого типа, каждая из которых снабжена шарообразным поршнем (2) и (2') соответственно, эти шарообразные поршни работают в качестве механического разделительного средства, отделяющего воду, подлежащую обессоливанию, от рассола. Детектирование положения шарообразных поршней (2) и (2') осуществляется с помощью чувствительных элементов (3) и (3') соответственно, которые обнаруживают приближение соответствующего шарообразного поршня к улавливающему механизму и чувствительных элементов (4) и (4') соответственно, которые обнаруживают нахождение соответствующего шарообразного поршня в улавливающем механизме. Решетки (5) и (5') служат для недопущения попадания соответствующего шарообразного поршня в обходной участок (6) или (6') соответственно.

Улавливающие механизмы (7) и (7') выполнены в форме буквы "U", при этом открытый конец каждого улавливающего механизма направлен влево или вправо. Эти улавливающие механизмы служат для улавливания шарообразных поршней (2) и (2') соответственно. Донная часть каждого из этих улавливающих механизмов снабжена небольшим обратным клапаном (8) и (8') соответственно, который открывается под действием небольшого давления.

Упомянутые первичные камеры (1) и (1') наполняются подлежащей обессоливанию водой (9) путем ее накачивания с помощью вспомогательного насоса (10) через обратные клапаны (11) и (11') при открытых клапанах (12) и (12').

Насос внутренней циркуляции (13) поставляет воду в первичные камеры (1) и (1') и к мембранному узлу (14) через обратные клапаны (15) и (15').

Насос (16) является магистральным насосом и представляет собой насос высокого давления, который осуществляет точно отрегулированную подачу на мембранный узел (14) водного потока, подлежащего фильтрации. Профильтрованный поток выводится из системы в виде воды (17), которая является конечным продуктом процесса.

Работа системы протекает следующим образом:,

За начальное положение системы примем положение, изображенное на фиг.1, а именно, когда шарообразный поршень (2) в первичной камере (1) находится на конечном этапе своего рабочего хода перед самым моментом срабатывания чувствительного элемента (3), обнаруживающего приближение шарообразного поршня к улавливающему механизму, при этом за этим шарообразным поршнем задержанный рассол отводится от мембранного узла (14) через обратную трубу (18), проходит через открытый впускной клапан (19), следует через впускную трубу (20), поступает в первичную камеру, которую заполняет (заштрихованная область), вытесняя оставшуюся в этой первичной камере воду, подлежащую обессоливанию (незаштрихованная область), влево от шарообразного поршня (2); эта вода под действием всасывания от насоса внутренней циркуляции (13) покидает первичную камеру через выпускную трубу (21), проходит к обратному клапану (15) и под действием всасывания от насоса внутренней циркуляции (13) проходит через выполненную с возможностью работы под повышенным давлением трубу (22), а затем через общую трубу (23) и входящую в состав мембранного узла трубку (24) поступает в мембранный узел. Эта вода не проходит через мембрану, так как она циркулирует по замкнутому контуру, и ее назначение состоит в том, чтобы отводить соли из воды, остающейся в мембранном узле, что полностью зависит от насоса высокого давления (16). Если давление в насосе высокого давления (16) не превышает давление просачивания, то в мембранном узле не возникает какой-либо остаточной солености, и функция насоса внутренней циркуляции (13) будет ограничиваться простой циркуляцией воды по замкнутому контуру между мембранным узлом и первичными камерами.

Как можно видеть, улавливающий механизм (7), предназначенный для улавливания шарообразного поршня (2), не находится в состоянии готовности к улавливанию, так как он направлен в противоположную сторону, а именно, влево, в то время как шарообразный поршень приближается справа.

Что же касается первичной камеры (1'), которая на фиг.1 показана внизу, то она только что была наполнена новой водой, подлежащей обессоливанию, и шарообразный поршень только что вошел в улавливающий механизм (7') справа, при этом чувствительный элемент (4'), обнаруживший нахождение шарообразного поршня (2') в улавливающем механизме, выдал сигнал на закрытие выпускного клапана (12'), в результате закрытия которого прекратилось поступление воды, подаваемой с помощью вспомогательного насоса (10) через трубу (28'), обратный клапан (11') и впускную трубу (20'). Ввиду того, что вода в этой первичной камере циркулирует по часовой стрелке, после резкого закрытия выпускного клапана (12') вода внутри этой первичной камеры будет продолжать какое-то время циркулировать в том же направлении, и под напором водной массы, обладающей запасом кинетической энергии, поток воды будет ответвляться в обходной участок (6') и откроет шунтирующий клапан (26'), в это время напорный клапан (27') открывается, и в первичной камере (1') создается повышенное давление, подаваемое от насоса высокого давления (16) через выполненную с возможностью работы под повышенным давлением трубу (28'), то есть, до сих пор это было атмосферное давление, а теперь это давление, присутствующее в первичной камере (1).

На фиг. 2 показана следующая стадия работы системы по рассматриваемому варианту предлагаемого изобретения. Шарообразный поршень (2) в первичной камере (1) миновал чувствительный элемент (3), обнаруживающий приближение шарообразного поршня к улавливающему механизму, и этот чувствительный элемент подал на улавливающий механизм (7') команду на разворот на 180o, в то же время впускной клапан (19'), по которому поступает рассол, открывается, как показано на фиг.2. Улавливающие механизмы (7) и (7') снабжены небольшими обратными клапанами (8) и (8') соответственно, которые расположены на стороне, противоположной входу, и которые открываются по тому же принципу, что и шунтирующие клапаны (26) и (26'), то есть, под действием напора, обусловленного запасенной в водной массе кинетической энергией, при этом упомянутый напор поступает со стороны, противоположной точкам входа шарообразных поршней (2) и (2'), а именно, сзади, в результате чего шарообразный поршень выходит из улавливающего механизма (7') и занимает положение, в котором он повергается напору со стороны рассола, который поступает от мембранного узла (14) под действием насоса внутренней циркуляции (13) через обратную трубу (18') и впускной клапан (19'), который только что открылся.

Это важная стадия в работе системы, так как обе первичные камеры работают параллельно, их функции перекрываются - в течение некоторого периода времени из них обеих осуществляется подача их содержимого в мембранный узел, этот период времени заканчивается при вхождении шарового поршня (2) в улавливающий механизм (7), когда только первичная камера (1') остается рабочей. Этот период одновременной работы обеих первичных камер необходим в целях недопущения резкой смены рабочей первичной камеры, благодаря чему удается избежать резкой смены давления, действующего на мембрану.

На фиг. 3 и фиг.4 показана следующая стадия работы системы по рассматриваемому варианту осуществления предлагаемого изобретения. Как можно видеть на фиг. 3, шарообразный поршень (2) достиг улавливающего механизма (7), при этом первичная камера (1) заполнена рассолом (заштрихованная область). В это время, как и в случае первичной камеры (1'), которая заполнена водой, подлежащей обессоливанию, под действием напора, обусловленного наличием кинетической энергии массы рассола, движущейся, против часовой стрелки, открывается шунтирующий клапан (26) на обходном участке (6), и для этой массы жидкости будет обеспечено безостановочное движение в течение времени, достаточного для воздействия на разгрузочный клапан (12), который до этого был закрыт (как показано на фиг.3), а сейчас открывается (как показано на фиг.4), после чего рассол выходит через трубу (29). Теперь улавливающий механизм (7'), как показано на фиг.4, в целях обеспечения отпускания шарообразного поршня направлен влево.

Как можно видеть, это единственная операция, при которой осуществляется одновременная подача из обеих первичных камер (1) и (1') их содержимого в мембранный узел и прием ими задержанного мембранным узлом рассола на противоположной стороне шарообразных поршней (2) и (2') соответственно. Важной особенностью работы рассматриваемой системы является то, что движение воды в ней является практически непрерывным, при этом некоторая пауза возникает только при смене состояния клапанов, которая может быть сделана настолько быстрой, насколько это необходимо, при этом вода в первичной камере продолжает циркулировать. Поэтому силами инерции, возникающими при ускорении и замедлении водных масс внутри первичных камер, можно пренебречь.

После приведенного выше описания одного из вариантов осуществления предлагаемого изобретения среднему специалисту соответствующего профиля должно быть ясно, что в рассмотренный вариант могут быть внесены изменения, в том числе с заменой элементов, не влияющие на принцип работы системы, а только делающие ее более приспособленной к конкретным требованиям, и долженствующие считаться включенными в объем притязаний настоящей патентной заявки.

Таким образом, когда объем воды, подлежащей обработке, очень велик, в целях недопущения того, чтобы водные массы претерпевали возмущения, возникающие из-за обходных участков (6) и (6'), целесообразно использовать так называемую стратегию маскирования поршня. На фиг.5 - фиг.10 проиллюстрирована временная последовательность осуществления операций улавливания и высвобождения шарообразного поршня. Для малогабаритного оборудования и/или для недорогостоящих установок лучшим техническим решением представляется использование улавливаемых с помощью внешних средств двойных поршней, как это показано на фиг.11 - фиг.14, где иллюстрируется временная последовательность осуществления операций улавливания и высвобождения такого поршня. Эта временная последовательность не описывается здесь подробно, так как эти чертежи представляются понятными для среднего специалиста соответствующего профиля сами по себе.

Особенно интересным техническим решением представляется отказ от поршня как механического средства разделения водных масс с различной степенью солености, который может быть заменен простой разделительной плоскостью между водными массами, при этом наличие механических элементов также заменяется на особые условия протекания процесса, в частности, требуется, чтобы поток был ламинарным, и чтобы соблюдались определенные ограничения, такие как определенная степень перемешивания в разделительной плоскости. Это делается в целях упрощения конструкции и увеличения скорости течения жидкости, что может быть необходимо в системах с высокой степенью надежности, устанавливаемых в местах, где выполнение специальных работ по обслуживанию системы невозможно, и где желательно уменьшить размеры первичных камер в еще большей степени. Такая система показана на фиг.15 - фиг.18, на которых иллюстрируется вариант, в котором первичные камеры выполнены тороидальными (хотя, как и в варианте, рассмотренном выше, первичные камеры могут иметь и другую форму, в частности, иметь прямые и искривленные участки), что выбрано в целях создания лучших условий для недопущения турбулентности потока, когда отсутствуют шарообразный поршень и детектирующие его положение чувствительные элементы, но вместо этого установлены расходомеры (30), (30') и (31), которые управляют сменой циклов в первичных камерах. В целях недопущения временного смещения в плоскости, разделяющей водные массы, по причине смены цикла, расходомеры (30), (30') и (31) синхронизированы, хотя представляется возможным также использовать для этой цели датчики солености, датчики проводимости и т.д., которые должны быть размещены в подходящих местах, или же можно просто использовать синхронизирующий таймер.

В предлагаемом изобретении использованы клапаны, закрытие которых происходит очень быстро, так как чем короче время срабатывания каждого клапана и последовательного срабатывания всех клапанов, тем лучше, так как при этом обеспечивается максимальное использование скорости и кинетической энергии жидкости. Кроме того, время остановки вспомогательного насоса (10) может достичь нуля. Этот неактивный период или время остановки вспомогательного насоса (10), с помощью которого осуществляется заполнение первичных камер, появляется в результате промежуточного состояния в последовательности операций, о котором подробно говорилось выше, и относится к стадии, на которой обе первичные камеры находятся под повышенным давлением, и их содержимое подается в мембранный узел.

Еще одно вытекающее из этого важное преимущество состоит в том, что, поскольку время срабатывания клапанов может быть сделано настолько коротким, насколько это необходимо, подобно тому, как это имеет место в двигателях внутреннего сгорания, последовательность их срабатывания можно задавать с помощью кулачкового механизма или просто путем объединения их в группы, создавая нечто аналогичное многоходовым клапанам. В случае первичных камер с высокой скоростью работы испытания, проведенные на модели, показали, что их размер можно существенно уменьшить - примерно в 200 раз, особенно в случае беспоршневых первичных камер, показанных на фиг.15 - фиг.18, при этом степень увеличения объема по причине эластичности стенок первичных камер при повышении давления с помощью насоса высокого давления (16) оказывается меньше, чем 200. Таким образом, флуктуации давления в насосе и мембранном узле становятся практически невоспринимаемыми. Это значит, что можно обойтись без клапанов предварительного повышения давления (27), так как в них нет никакой необходимости, и благодаря этому обеспечивается значительное уменьшение количества используемых клапанов. Как можно видеть на фиг.19 - фиг.21, шунтирующий клапан (26) теперь внешне интегрирован с остальными клапанами, благодаря чему упрощается как проектирование и монтаж клапанного узла, так и интеграция клапанов в однокорпусный многоходовой клапан.

Система, показанная на фиг.19 - фиг.21, будучи снабженной участками уменьшенного диаметра, еще более пригодна, если время циркулирования воды в кинетическом цикле невелико, так как потери нагрузки в трубах малого диаметра больше, чем те, которые имеют место в системе, изображенной на фиг.15 - фиг. 18, и воде требуется меньше времени, чтобы остановиться. Однако, если скорость переключения клапана высока, как это и задумано, то такая система пригодна к использованию, так как созданы условия для предотвращения гидравлических ударов, и система вступает в следующий цикл при непрекращающемся течении воды или рассола, используя кинетическую энергию жидкости, как описывалось выше.

На фиг.22 схематически показана система с непрерывным кинетическим циклом, представляющая собой один из вариантов осуществления предлагаемого изобретения, вобравший в себя новые усовершенствования и содержащий остальные элементы установки для обессоливания воды. Ввиду того, что работа системы уже была описана выше со ссылками на фиг.1 - фиг.17, в последующем описании будет подробно говориться только о структурных и функциональных различиях, связанных с введением новых усовершенствований. Как можно видеть из фиг. 1 - фиг.17, вспомогательный насос низкого давления (32) подает подлежащую обессоливанию воду во вспомогательную трубу (33), а насос внутренней циркуляции (34) перекачивает то же самое количество воды, что и вспомогательный насос (32), и то же самое количество отводимого рассола. Этот насос внутренней циркуляции (34) работает в замкнутом контуре с небольшим перепадом давления, который равен нагрузочным потерям рассола в мембранном узле, хотя корпус этого насоса при этом подвергается давлению, развиваемому насосом высокого давления (35), который перекачивает поток подлежащей обессолванию воды под повышенным давлением, обеспечивающим фильтрацию. Насос внутренней циркуляции (34) отбирает воду из выполненной с возможностью работы под повышенным давлением трубы (36), эта вода подается в мембранный узел, из которого выходит в виде рассола, который попадает в обратную трубу (37) также под повышенным давлением. В конечном счете рассол выводится из системы через выпускную трубу (38) практически при низком давлении, развиваемом вспомогательным насосом (32). Следует заметить, что в первичных камерах (39) и (39') и через золотниковые клапаны (40) и (40') циркулирует только сырая вода, подлежащая обессоливанию, или рассол, а обессоленная вода подается за пределы системы через осмотическую мембрану (41) мембранного узла.

Предлагаемое изобретение выше описывалось в аспекте установки для обессоливания воды, работающей на принципе обратного осмоса. Далее предлагаемое изобретение будет описываться в аспекте системы с непрерывным кинетическим циклом с использованием двух трехходовых золотниковых клапанов, что при соблюдении принципа использования кинетической энергии в то же время дает новое понимание работы различных используемых в системе элементов. Обратимся к фиг.23.

На фиг.23 показаны впускной золотниковый клапан (40) и выпускной золотниковый клапан (40'), механически скрепленные друг с другом посредством приводной перемычки (42). Впускной золотниковый клапан (40) содержит впускной золотник (43), снабженный одной кольцеобразной канавкой (44) и выполненный в виде сплошного цилиндра, он установлен с возможностью скольжения в осевом направлении внутри впускного цилиндра (45), который соединен с корпусом (46) впускного золотникового клапана с образованием вокруг себя некоторого пространства кольцеобразной формы. Это кольцеобразное околоцилиндровое пространство впускного золотникового клапана посредством первого кольцеобразного разделительного элемента (47) и второго кольцеобразного разделительного элемента (48) разделено на первую секцию (49), вторую или центральную секцию (50) и третью секцию (51). Впускной золотниковый цилиндр (45) имеет некоторую первую совокупность отверстий впуска рассола (52) и некоторую совокупность отверстий предварительного повышения давления (53), при этом последние расположены ближе к первому кольцеобразному разделительному элементу (47) и выполнены с выходом в первую секцию (49). Таким образом первая секция (49) соединяется с внутренним пространством впускного цилиндра (45). Центральная секция (50) также соединена с внутренним пространством впускного цилиндра (45) с помощью некоторой совокупности отверстий (54), которые выполнены с выходом в центральную секцию (50) и оси которых расположены в плоскости ее серединного поперечного сечения. Описываемый впускной золотниковый клапан (40) является симметричным относительно упомянутой серединной плоскости поперечного сечения центральной секции кольцеобразного околоцилиндрового пространства впускного золотникового клапана, эта плоскость перпендикулярна продольной оси этого клапана. В силу этой симметрии третья секция (51) соединена с внутренним пространством впускного цилиндра (45) посредством второй совокупности отверстий впуска рассола (52') и некоторой совокупности отверстий предварительного повышения давления (53'), выполненных с выходом в третью секцию (51) кольцеобразного околоцилиндрового пространства впускного золотникового клапана, - аналогично соответствующим отверстиям в вышеупомянутой первой секции. Тут следует уяснить, что соединение между различными секциями либо существует, либо нет в зависимости от положения кольцеобразной впускной канавки (44) на впускном золотнике (43).

В отношении выпускного золотникового клапана (40') следует заметить, что его конструкция сходна с конструкцией впускного золотникового клапана (40), за исключением того, что выпускной золотник (43') имеет не одну, как у впускного золотника (43), а две кольцеобразные канавки (55) и (55'). При этом выпускной золотник (43') выполнен в виде сплошного цилиндра, установленного с возможностью скольжения в осевом направлении внутри выпускного цилиндра (45'), соединеного с корпусом (46') с образованием кольцеобразного околоцилиндрового пространства, разделенного на первую секцию (49'), вторую или центральную секцию (50') и третью секцию (51') с помощью первого кольцеобразного разделительного элемента (47') и второго кольцеобразного разделительного элемента (48'). Поэтому возможные соединения между внутренним пространством выпускного цилиндра (45'), первой секцией (49') кольцеобразного пространства вокруг этого цилиндра, второй или центральной секцией (50') и третьей секцией (51') этого пространства, которые представляют собой некоторые кольцеобразные объемы, образованные между выпускным цилиндром (45'), корпусом (46') выпускного золотникового клапана, первым, кольцеобразным разделительным элементом (47') и вторым кольцеобразным разделительным элементом (48'), устанавливаются посредством отверстий, которые указываются ниже. С выходом в первую секцию (49') кольцеобразного околоцилиндрового пространства выпускного золотникового клапана выполнена некоторая первая совокупность отверстий выпуска рассола (56), выполненных в выпускном цилиндре (45'). Эти отверстия расположены очень близко к первому кольцеобразному разделительному элементу (47'). С выходом в третью секцию (51') кольцеобразного околоцилиндрового пространства выпускного золотникового клапана выполнена некоторая вторая совокупность отверстий выпуска рассола (56'), выполненных в выпускном цилиндре (45'). Эти отверстия расположены симметрично первой совокупности отверстий выпуска рассола, причем плоскостью симметрии является серединная плоскость выпускного золотникового клапана (40'), проходящая перпендикулярно его продольной оси. Наконец, имеется некоторая совокупность отверстий (54'), которые выполнены в выпускном цилиндре (45') с выходом в центральную секцию (50'), которые соединяют его внутреннее пространство с центральной секцией (50') кольцеобразного околоцилиндрового пространства выпускного золотникового клапана. По обеим сторонам от ряда отверстий (54') выполнено по ряду отверстий для предварительного понижения давления (57) и (57').

Все остальные используемые клапаны, обеспечивающие пропускание потока в одном направлении, известны из предыдущего патента.

Установка включает также первую первичную камеру (39), концы которой присоединены к первой секции (49) кольцеобразного околоцилиндрового пространства впускного золотникового клапана и к первой секции (49') кольцеобразного околоцилиндрового пространства выпускного золотникового клапана,

вторую первичную камеру (39'), концы которой присоединены к третьей секции (51) кольцеобразного околоцилиндрового пространства впускного золотникового клапана и к третьей секции (51') кольцеобразного околоцилиндрового пространства выпускного золотникового клапана,

вспомогательную трубу (33), выполненную с возможностью приема сырой воды, подлежащей обессоливанию, подаваемой от вспомогательного насоса (32), и проведения этой воды к первой секции (49) кольцеобразного околоцилиндрового пространства впускного золотникового клапана и к третьей секции (51) кольцеобразного околоцилиндрового пространства впускного золотникового клапана через обратные клапаны (58) и (58') соответственно,

выполненную с возможностью работы под повышенным давлением трубу (36), присоединенную к первой секции (49') кольцеобразного околоцилиндрового пространства выпускного золотникового клапана и к третьей секции (51') кольцеобразного околоцилиндрового пространства выпускного золотникового клапана через обратные клапаны (59) и (59') соответственно, и выполненную с возможностью проведения сырой воды, подлежащей обессоливанию, к выполненному с возможностью работать на принципе обратного осмоса мембранному узлу (41),

обратную трубу (37), начало которой соединено с выполненным с возможностью работать на принципе обратного осмоса мембранным узлом (41), и которая выполнена с возможностью отвода задерживаемого рассола в центральную секцию (50) кольцеобразного околоцилиндрового пространства впускного золотникового клапана (40),

выпускную трубу (38), которая соединена с центральной секцией (50') кольцеобразного околоциндрового пространства выпускного золотникового клапана (40'), первый клапан рециркуляции (60), который является клапаном обратного типа, выполненный с возможностью прохождения жидкости от первой секции (49') кольцеобразного околоцилиндрового пространства выпускного золотникового клапана до первой секции (49) кольцеобразного околоцилиндрового пространства впускного золотникового клапана,

второй клапан рециркуляции (60'), который является клапаном обратного типа, выполненный с возможностью обеспечения прохождения жидкости от третьей секции (51') кольцеобразного околоцилиндрового пространства выпускного золотникового клапана до третьей секции (51) кольцеобразного околоцилиндрового пространства впускного золотникового клапана.

Следует заметить, что к обратным клапанам (58) и (58') сырая вода, подлежащая обессоливанию, поступает через вспомогательную трубу (33), и эти клапаны закрываются, когда более высокое давление создается в противоположном направлении, а обратные клапаны (59) и (59'), имеющие такие же характеристики, что и ранее упомянутые клапаны, открываются, обеспечивая прохождение воды к выполненной с возможностью работы под повышенным давлением трубе (36).

Наконец, главные клапаны рециркуляции (60) и (60') обеспечивают эффект "продолжающегося кинетического цикла", они открываются только на очень короткое время, когда все впускные и выпускные отверстия первичных камер закрыты по отношению к внешнему пространству, и вода циркулирует внутри первичных камер по замкнутому контуру по инерции за счет запасенной в ней кинетической энергии. В течение каждого цикла, то есть, за время одного открывания и закрывания главных трехходовых золотниковых клапанов явление "продолжающегося кинетического цикла" имеет место четыре раза - по два раза для каждой первичной камеры (два раза для рассола и два раза для воды, подлежащей обессоливанию).

Это явление "продолжающегося кинетического цикла" имеет место в том состоянии главных (золотниковых) клапанов, которое показано на фиг.23, когда золотники (43) и (43') находятся именно в этом положении, при этом вода и не впускается в первую первичную камеру (39), и не выпускается из нее, в результате чего под действием кинетической энергии воды открывается первый клапан рециркуляции (60). На фиг.24 показано, как вода протекает из одного конца в другой (на чертеже справа налево) и циркулирует через промежуточное пространство, имеющееся между впускным и выпускным цилиндрами (45) и (45') соответственно и корпусами (46) и (46') впускного и выпускного золотниковых клапанов соответственно.

На фиг. 36 - фиг.40 показан предпочтительный вариант планетарного механизма для управления двумя золотниковыми клапанами (40) и (40') через посредство соединяющей эти клапаны между собой приводной перемычки (42). В центральной части этой перемычки имеется отверстие, сквозь которое проходит ползун (61), снабженный концевыми утолщениями (62) и (62'), выполненными с возможностью толкать" эту приводную перемычку (42) в обоих направлениях. Ползун (61), в свою очередь, приводится в движение через посредство шатуна (63) от сателлита (64), обегающего центральное колесо (65).

Что касается средств поддержания ламинарности потока (66) и (66'), то они расположены на входах первичных камер (39) и (39') и предназначены для устранения турбулентности, возникающей при прохождении массы сырой воды, подлежащей обессоливанию, или рассола через входной и выходной золотниковые клапаны (40) и (40') соответственно. Форма этих средств поддержания ламинарности потока может быть различной в зависимости от размеров установки, скорости потока воды и других факторов, но в общем все разнообразие конструктивных решений можно свести к решетчатой структуре из листов (67), структуре из концентрических труб (68) в сочетании с радиально расположенными листами (69), или совокупности параллельных труб (70), как показано на фиг.41 - фиг.43.

Описание работы системы начинается с фиг.25, где показано такое состояние, когда впускной золотник (43) и выпускной золотник (43') находятся в начале своего хода (нижнее положение). В это время вода, подаваемая через вспомогательную трубу (33), открывает обратный клапан (58), в то время как другая первичная камера (39) имеет свободное соединение с внешним пространством через выпускную трубу (38). В это время сырая вода, подлежащая обессоливанию, поступая через вспомогательную трубу (33), после прохождения через впускной золотниковый клапан (40) и выпускной золотниковый клапан (40') свободно следует по своему пути, выходит через выпускную трубу (38) и тем самым вытесняет рассол, который в это время заполняет первую первичную камеру (39).

Вторая первичная камера (39') полностью задействована в работу, из нее сырая вода, подлежащая обессоливанию, через выполненную с возможностью работать под повышенным давлением трубу (36) подается в мембранный узел (41), а в нее через обратную трубу (37) поступает рассол. Положение золотников (43) и (43') таково, что обеспечивается свободное прохождение воды, которая наполняет вторую первичную камеру (39') и, благодаря тому, что вода находится под повышенным давлением, обратный клапан (58') удерживается в закрытом положении. Обратный клапан (59) остается в закрытом положении по причине того, что в первой первичной камере (39) давление ниже, чем в выполненной с возможностью работать под повышенным давлением трубе (36).

В состоянии, показанном на фиг.26, золотники обоих золотниковых клапанов находятся в той точке, когда выпускной золотник (43') закрывает отверстия (54'), в то время как выпускной золотниковый клапан (40') полностью закрыт ввиду того, что закрыт общий, а именно, центральный канал. В это время в первую первичную камеру (39), которая заполнена подлежащей обессоливанию сырой водой из моря, вода из вспомогательной трубы (33) не поступает, так что обратный клапан (58) закрывается, несмотря на то, что его внутренне давление низко, оно приблизительно такое же, во вспомогательной питающей трубе (33). В этот момент для воды, которая циркулирует внутри первой первичной камеры (39), выпускная труба (38) закрыта, воды по инерции, не находя другого выхода, открывает первый клапан рециркуляции (60), в результате чего обеспечивается прохождение воды от первой секции (49') кольцеобразного околоцилиндрового пространства выпускного золотникового клапана до первой секции (49) кольцеобразного околоцилиндрового пространства впускного золотникового клапана, и вода снова попадает в первую первичную камеру (39), проходя через средство поддержания ламинарности потока (66). Таким образом организуется стадия первого кинетического цикла. В это время весь рассол, остававшийся в первой первичной камере (39), оказывается вытесненным.

Для второй первичной камеры (39') при этом ничего не изменилось, она находится в том же состоянии, что и показанное на фиг.25. Рассолом почти вся сырая вода, подлежащая обессоливанию, вытеснена к мембранному узлу (41) через выполненную с возможностью работы под повышенным давлением трубу (36).

В состоянии, показанном на фиг.27, золотники обоих золотниковых клапанов продвинуты несколько дальше, и сейчас их расположение соответствует следующей стадии, на которой маленькие отверстия предварительного повышения давления (53) открываются для осуществления операции "предварительного повышения давления", в результате чего повышенное давление поступает через обратную трубу (37) в первую первичную камеру (39). Эта операция "предварительного повышения давления" осуществляется через маленькие отверстия, как в гидравлических гасителях колебаний, и решает две проблемы. Первая проблема состоит в понижении давления в мембранном узле (41) по причине перехода жидкости из одной первичной камеры в другую в результате некоторого расширения, обусловленного эластичностью находящихся под низким давлением первичных камер и труб, резко подвергаемых действию повышенного давления. Вторая проблема, решаемая операцией "предварительного повышения давления", состоит в таком нежелательном эффекте, как резкое срабатывание клапана рециркуляции (60), который, будучи до этого открытым, на этой стадии должен закрываться.

Для второй первичной камеры (39') при этом ничего не изменилось, она продолжает находиться в том же состоянии, что и показанное на фиг.25 и 26.

В состоянии, показанном на фиг.28, золотники обоих золотниковых клапанов продвинуты несколько дальше и находятся точно в средней точке своего хода, в это время отверстия (54), выполненные с выходом в центральную секцию околоцилиндрового пространства впускного золотникового клапана и отверстия (56) и (56'), выполненные с выходом соответственно в первую и третью секции околоцилиндрового пространнства золотникового выпускного клапана наполовину открыты, а это значит, что потоки от обеих первичных камер (39) и (39'), поступающие в выполненную с возможностью работы под повышенным давлением трубу (36), распределяются поровну для обеих первичных камер. Это переходная точка, в которой происходит изменение, с тем чтобы через выполненную с возможностью работы под повышенным давлением трубу (36) вода продолжала без перерыва поступать к мембранному узлу (41). В эту выполненную с возможностью работы под повышенным давлением трубу (36) из обеих первичных камер поступает сырая вода, подлежащая обессоливанию.

В состоянии, показанном на фиг.29, золотники обоих золотниковых клапанов продвинуты далее по своему ходу. Впускной золотник (43) закрывает отверстия впуска рассола (52') и отверстия предварительного повышения давления (53'), выполненные с выходом в третью секцию (51) околоцилиндрового пространства впускного золотникового клапана, оставляя вторую первичную камеру (39') без сообщения с внешним пространством, в то время как первая первичная камера (39) продолжает работать так же, как показано на фиг.28. На этой стадии рассол, содержащийся во второй первичной камере (39'), находится в движении, эта камера работает так же, как первая первичная камера (39) на стадии, проиллюстрированной на фиг. 26, то есть, рассол начинает циркулировать по замкнутому контуру благодаря запасенной в нем кинетической энергии, под действием которой открывается второй клапан рециркуляции (60) (основной элемент предлагаемого изобретения). При этом вторая первичная камера (39') все еще находится под давлением.

В состоянии, показанном на фиг.30, золотники обоих золотниковых клапанов продвинуты несколько дальше, в это время первая первичная камера (39) работает так же, как и на стадии, проиллюстрированной на фиг.29, хотя, когда отверстия предварительного понижения давления открываются, повышенное давление, под которым находилась вода во второй первичной камере (39'), понижается до атмосферного, по мере того как рассол выпускается в море через выпускную трубу (38), и тем самым обеспечиваются условия для того, чтобы низкое давление во вспомогательной трубе (33) открыло обратный клапан (58'), действуя через очень малое сечение отверстий предварительного понижения давления (57'). Эта операция предварительного понижения давления не имеет столь важного значения, как операция "предварительного повышения давления", выполняемая на стадии, проиллюстрированной на фиг.27, так как количество воды, вытекающей наружу под давлением, невелико, а именно, воды вытекает столько, насколько первичные камеры эластично расширяются под действием повышенного давления. Тем не менее, удается избежать лишнего шума.

В состоянии, показанном на фиг.31, золотники обоих золотниковых клапанов находятся в конце полуцикла, в конечной точке своего хода. При этом первая первичная камера (39) продолжает работать в том же режиме, что и на стадии, проиллюстрированной на фиг. 30, а из второй первичной камеры (39') продолжается выведение рассола через выпускную трубу (38), а сырая вода, подлежащая обессоливанию, поступает через вспомогательную трубу (33), ввиду того что обратный клапан (58') и отверстия выпуска рассола (56') и отверстия (54'), выполненные с выходом в центральную секцию околоцилиндрового пространства выпускного золотникового клапана полностью открыты, и содержимое второй первичной камеры (39') выходит из нее, как указывалось выше, через выпускную трубу (38).

Теперь золотники находятся в конечной точке своего хода. Как только истечет время для наполнения второй первичной камеры (39') сырой водой, подлежащей обессоливанию, и сырая вода, заполнявшая первую первичную камеру (39), окажется вытесненной рассолом, поступающим через обратную трубу (37), направление движения золотников изменится на противоположное, и будут повторены операции, описанные выше.

На фиг. 36 - фиг.40 проиллюстрирована работа планетарного механизма на различных стадиях процесса работы установки для обессоливания воды с непрерывным кинетическим циклом по предлагаемому изобретению. Так, стадии работы планетарного механизма, иллюстрируемые на фиг.36 и фиг.37, соответствуют положению золотников как на фиг.25, когда первая первичная камера (39) находится на стадии заполнения сырой водой, подлежащей обессоливанию, а из второй первичной камеры (39') осуществляется подача под повышенным давлением сырой воды к фильтрационному мембранному узлу (41) через выполненную с возможностью работы под повышенным давлением трубу (36). Время работы планетарного механизма между положением, показанным на фиг.36, и положением, показанным на фиг. 37, с точки зрения работы золотниковых клапанов является "мертвым" временем, так как на его протяжении не наблюдается никакого перемещения приводной перемычки (42), в результате чего в течение этого времени происходит наполнение первой первичной камеры (39) сырой водой, подлежащей обессоливанию, а вся сырая вода, заполняющая вторую первичную камеру (39'), через выполненную с возможностью работы под повышенным давлением трубу (36) подается к мембранному узлу (41).

На фиг. 38 показан момент, когда открыты отверстия предварительного повышения давления (53), эта стадия работы планетарного механизма соответствует положению золотниковых клапанов, изображенному на фиг.27, в это время содержимое первой первичной камеры (39) находится в состоянии продолжающегося кинетического цикла, а из второй первичной камеры (39') заканчивается подача находящейся под повышенным давлением сырой воды, подлежащей обессоливанию.

На фиг.39 показан момент, когда осуществляется предварительное понижение давления во второй вторичной камере (39'), эта стадия работы планетарного механизма соответствует положению золотниковых клапанов, изображенному на фиг. 30, в это время рассол, заполняющий вторую первичную камеру (39'), находится в состоянии продолжающегося кинетического цикла, а из первой первичной камеры (39) начинается подача находящейся под повышенным давлением сырой воды, подлежащей обессоливанию.

Наконец, на фиг.40 показан момент, когда сателлит (64) планетарного механизма завершил полуцикл своей работы, наступает очередной "мертвый" период, в течение которого вся находящаяся под повышенным давлением подлежащая обессоливанию сырая вода, заполняющая первую первичную камеру (39), должна быть подана на мембранный узел, а вторая первичная камера (39') должна быть полностью наполнена сырой водой, подлежащей обессоливанию.

На фиг.32 - фиг.35 иллюстрируется промышленный вариант установки по предлагаемому изобретению. Как можно видеть из этих чертежей, первичные камеры (39) и (39'), впускной и выпускной золотниковые клапаны (40) и (40') соответственно и клапаны рециркуляции и обратные клапаны (60), (60'), (58), (58'), (59) и (59') образуют компактную конструкцию, которая является легко транспортабельной в собранном состоянии. Вместо работ по установке, все, что нужно сделать - это смонтировать вспомогательную трубу (33), выполненную с возможностью работы под высоким давлением трубу (36), обратную трубу (37) и выпускную трубу (38), а также подсоединить насосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИАФРАГМЕННЫЙ НАСОС (ВАРИАНТЫ) | 2004 |

|

RU2349795C2 |

| УСТРОЙСТВО ИЗМЕНЕНИЯ ДАВЛЕНИЯ ГАЗА В КАМЕРЕ ПНЕВМОПРИВОДА С АККУМУЛИРУЮЩЕЙ ЕМКОСТЬЮ | 2005 |

|

RU2276746C1 |

| Электропневматический воздухораспределитель | 1938 |

|

SU55587A1 |

| ПОРШНЕВОЙ КОМПРЕССОР | 1996 |

|

RU2161732C2 |

| Гидравлический привод для силового высоковольтного выключателя | 1979 |

|

SU923381A3 |

| УСТРОЙСТВО ДЛЯ БАЙПАСНОГО РЕГУЛИРОВАНИЯ ТУРБИНЫ И РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ В ДИЗЕЛЕ С ТУРБОНАДДУВОМ | 1999 |

|

RU2159340C1 |

| УСТРОЙСТВО ИЗМЕНЕНИЯ ДАВЛЕНИЯ ГАЗА В КАМЕРЕ ПНЕВМОПРИВОДА | 2007 |

|

RU2344316C1 |

| УСТРОЙСТВО ИЗМЕНЕНИЯ ДАВЛЕНИЯ ГАЗА В КАМЕРЕ ПНЕВМОПРИВОДА | 2005 |

|

RU2276745C1 |

| УСТРОЙСТВО ИЗМЕНЕНИЯ ДАВЛЕНИЯ ГАЗА В КАМЕРЕ ПНЕВМОПРИВОДА | 2007 |

|

RU2337253C1 |

| Микрокогенерационная установка | 2023 |

|

RU2822439C1 |

Предложена установка для обессоливания воды посредством обратного осмоса, снабженная выполненными с возможностью работы под повышенным давлением первичными камерами с непрерывным кинетическим циклом, в первичных камерах которой, выполненных в виде замкнутого контура, обеспечена безостановочная циркуляция жидкости в одном направлении на всех стадиях работы. В варианте установки, использующем механическое средство разделения водных масс с разной степенью солености имеется механизм маскирования этого средства разделения водных масс с различной степенью солености, одновременно обеспечивающий обходной путь циркуляции жидкости по обходному участку. Для обеспечения продолжения циркуляции жидкости во время смены режима работы использован эффект "продолжающегося кинетического цикла", обеспечиваемый использованием установленного в обходном участке шунтирующего клапана, открывающегося под действием запасенной в массе жидкости кинетической энергии. Плотность упомянутого механического средства разделения водных масс с разной степенью солености приблизительно равна плотности воды. Возможен также вариант осуществления, работающий без механического средства разделения водных масс с разной степенью солености. Последовательность операций, выполняемых установкой, управляется группой из двух трехходовых золотниковых клапанов на каждую пару первичных камер, впускного и выпускного, золотники которых приводятся в движение совместно от приводного механизма, обеспечивающего необходимый режим движения клапанов (остановки и замедления их движения на соответствующих стадиях процесса). В качестве такого приводного механизма может использоваться планетарный механизм с зафиксированным центральным колесом, которое обегается сателлитом, на периферии которого присоединен с возможностью поворота шатун, другим концом соединенный с ползуном, приводящим в движение перемычку, соединяющую золотники упомянутых впускного и выпускного золотниковых клапанов. Технический результат - экономия энергии, уменьшение габаритов первичных камер, увеличение надежности работы и увеличение срока эксплуатации оборудования. 7 з.п.ф-лы, 40 ил.

| US 4471795 A, 18.09.1984 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 5303428 А, 26.04.1994 | |||

| РЕКОНСТРУКЦИЯ ИЗОБРАЖЕНИЯ ИЗУЧАЕМОЙ ОБЛАСТИ | 2010 |

|

RU2568321C2 |

| US 3556682 А, 19.01.1971 | |||

| RU 94035773 A1, 20.08.1996. | |||

Авторы

Даты

2004-02-20—Публикация

1999-06-25—Подача