Настоящее изобретение относится к обработке штучных изделий и в нем согласно основной части первого независимого пункта формулы изобретения предложен способ осуществления настоящего изобретения, а в соответствии с другими независимыми пунктами формулы изобретения предложен также способ управления процессом и устройство для осуществления управления процессом обработки штучных изделий и способа по настоящему изобретению. В соответствии со способом по настоящему изобретению производится обработка штучных изделий, под которыми понимается большое количество одиночных предметов, обрабатываемых преимущественно индивидуально, при этом во время обработки предметы занимают определенное положение (а не расположены внавалку) и они (эти предметы) обладают одинаковыми или, по крайней мере, частично схожими свойствами (например, свойствами, присущими различной печатной продукции и частям печатной продукции), так что эти предметы должны перемещаться и обрабатываться в определенной последовательности, преимущественно одними и теми же средствами и тем же способом.

Термин "способ обработки штучных изделий" следует понимать как способ:

- при котором предметы (стартовые изделия) поступают в виде, по крайней мере, одного потока изделий (например, печатная продукция или часть продукции с ротационной печатной машины или со склада);

- при котором, по крайней мере, на одном этапе обрабатываются стартовые или промежуточные изделия, при этом на данном этапе обработки (например, обрезка, верстатка, переплет, адресовка, фальцовка) меняется, по крайней мере, одна характеристика обрабатываемого изделия и/или эти изделия объединяются (например, во время операций комплектования, вставки, упорядочения или укладки на стеллажи части продукции) с образованием новых изделий с новыми характеристиками;

- при котором на выходе, по крайней мере, одного потока изделий появляются изделия в виде конечных изделий.

Изделия на обработку поступают в виде потока изделий (например, печатная продукция с ротационной печатной машины) или берутся со склада, в котором они хранятся в виде отдельных образований (например, рулонов, кип), которые переходят затем в потоки изделий для подачи на обработку. На дополнительном этапе обработки конечные изделия отводятся в виде потоков изделий и могут группироваться, например, в упаковки для продажи. Можно также преобразовывать поток изделий из частей изделий, выходящих с этапов обработки, в отдельные образования для хранения (например, рулоны, кипы) и после промежуточного хранения снова преобразовывать отдельные образования для хранения в потоки изделий.

На различных этапах обработки установлены автоматические станции технологической обработки изделий. Продукция поступает на эти станции в виде потоков изделий и отводится с них также в виде потоков изделий, таким образом, в процессе обработки изделия либо непрерывно движутся, либо неподвижно стоят. Потоки изделий состоят в основном из отдельных предметов, которые перемещаются с соблюдением последовательности и обрабатываются отдельно или группами, при этом изделия одной группы обрабатываются в основном параллельно.

Описанный выше способ обработки известен не только как способ обработки продукции печатных машин, к которым относятся примеры предыдущих параграфов, заключенные в скобки, подобные примеры известны также и из технологии непрерывной сборки печатных плат, из тароупаковочного производства (например, очистка, проверка и заполнение бутылок) и из многих других отраслей промышленности, в которых применяется обработка штучных изделий.

За последние десятилетия такая обработка штучных изделий получила большое распространение и была нацелена на обработку как можно большего числа изделий за меньшее время. С этой целью были разработаны обрабатывающие установки и системы транспортировки повышенной производительности. Применялись транспортные средства, которые просто переносили отдельные изделия, и транспортные средства для их обработки в процессе перемещения без применения специальных направляющих и без прерывания процесса перемещения. К таким транспортным средствам относится, например, транспортная цепь с прикрепленными к ней равноудаленными друг от друга захватами для захвата одного отдельного изделия и для удержания этого изделия в более или менее определенном положении.

Такие разработки позволяют существенно снизить издержки на обработку одного изделия, но только при условии, что одновременно обрабатывается много идентичных изделий или что эти изделия обладают какой-то одной отличительной особенностью (например, адресацией).

Известно, однако, что в самых разных областях при производстве идентичных изделий в больших количествах происходит обрушение рынка, при этом цены начинают соответственно снижаться и это отрицательно сказывается на экономике данной технологии обработки. Способ выхода из такой спирали может состоять в разработке таких способов технологической обработки, которые состоят в получении совершенно различных конечных изделий путем применения различных способов обработки к одинаковым или различным стартовым изделиям, и не только в совершенно независимых процессах, выполняемых друг за другом, но и в заранее определенной последовательности, в которой количество одинаковых последовательно поступающих изделий невелико по сравнению с общим объемом производства и не регулярно (например, выпуск совершенно разной печатной продукции в последовательности, определяемой почтой). Такой вид разработки убедительно ведет к большому числу необходимых этапов технологической обработки и к повышенным требованиям к гибкости (способности быстро перестраиваться) способа и устройств.

Такой вид разработки, как описано выше, желателен также и при включении все большего числа технологических этапов в высоко автоматизированный способ обработки, при этом на таких этапах первоначально использовался ручной труд для обработки конечных изделий на выходе автоматизированного процесса (например, комплектование различного числа различной печатной продукции в группы, адресовка групп и отправка их в розничную торговлю по определенному адресу).

Более того, такие разработки желательны и для рынка, так как покупатель обработанной таким образом продукции готов платить за нее соответствующую цену, если он получает продукцию нужного качества и без задержки.

В свете описанных выше требований (разнообразие готовой продукции с относительно быстрой сменой номенклатуры изделий) рассмотрена соответствующая разработка в области обработки штучных изделий. Другими словами были сделаны попытки разработать технологический процесс таким образом, чтобы обеспечить наименьшие потери производительности, что позволяет разнообразить процесс обработки изделий и менять номенклатуру готовых изделий. Это реализовано, главным образом, путем транспортировки всех изделий по одному технологическому маршруту через станции технологической обработки, на который они обрабатываются или не обрабатываются, в зависимости от требований, предъявляемых к готовому изделию.

Очевидно, что эта разработка достигла своего предела. С одной стороны, необходимо отводить все больше и больше промежуточных изделий из непрерывной цепи технологического процесса в зоны промежуточного хранения небольших групп изделий. Для этой цели эти группы должны быть переведены в накопители и затем обратно в потоки изделий. Таким образом способ управления передачей этих групп промежуточного хранения обратно в непрерывный технологический процесс сильно усложняется.

С другой стороны, обеспечение гибкости процесса описанной выше разработки может привести к отказам в технологии процесса и для предотвращения таких отказов необходимы дополнительные меры. Эти дополнительные меры приводят к удорожанию системы.

Повышенную сложность следует понимать как обеспечение более высокой степени детализации, например, в смысле жесткой персонификации процесса обработки печатной продукции. Повышение сложности обычно приводит к появлению дополнительных этапов в технологии. Таким образом, это зависит от того, как эти дополнительные этапы организованы и реализованы. Термин "степень свободы" следует понимать как возможность оперативно менять степень сложности каждой технологической фазы, например, своевременно и выборочно повышать или понижать степень сложности любой точки технологической цепочки даже в середине процесса. Сегодня наблюдается процесс разбиения печатных средств массовой информации на более мелкие объекты (что ведет к появлению малых изданий и даже мини-изданий), что приводит к появлению все более персонифицированной продукции (в противоположность попыткам стандартизировать издания для снижения их цены), вместе с тем розничные цены на такую продукцию скорее падают, чем поднимаются, все это создает условия для внедрения новых технологий с повышенной гибкостью производства.

В публикациях ЕР-511159 (или US-5280895) и DE-19524912, в которых приводится решение проблемы создания заранее определенной последовательности различных изделий средствами управления процессом изменения сочетаний частей изделий, описаны примеры повышения гибкости процесса по известному способу технологической обработки печатной продукции.

В обоих способах используются известные станции технологической обработки и известные средства транспортировки потоков изделий на эти станции технологической обработки и отвода изделий с этих станций, особенно цепи транспортировки, на которых установлены захватные приспособления для захвата, транспортировки и отвода каждого изделия печатной продукции.

В обеих публикациях показано, насколько сложным является решение совершенно простой проблемы и, особенно, какие чрезвычайные меры должны быть приняты для предотвращения отказов. Таким образом, в обеих публикациях показано, что для разрешения более сложных проблем необходим поиск совершенно новых решений.

Поэтому целью настоящего изобретения является разработка способа технологической обработки штучных изделий, при этом данный способ должен обеспечить возможность расширить пределы известных способов, например, даже в случае с высокосложными технологиями (большое число технологических этапов, по разному действующих на изделия) этот способ должен обладать повышенной гибкостью (способностью к быстрым изменениям), с одной стороны, без повышения издержек на производство готовой продукции, которая становится в таких случаях недопустимо дорогой, и, с другой стороны, без высоких затрат на меры предосторожности.

Другой целью настоящего изобретения является разработка способа управления процессом технологической обработки и устройства для осуществления способа технологической обработки изделий.

Как определено в пунктах формулы изобретения, эти цели достигаются путем внедрения способа технологической обработки, способа управления процессом и устройства для осуществления данного способа.

Основная идея данного изобретения состоит в разбиении жестких технологических последовательностей на потоки изделий, что известно из современных способов, применяемых, например, для обеспечения сменяемости последовательностей изделий (или групп изделий) в потоке изделий, которые подаются на станцию технологической обработки или отводятся с нее путем транспортировки этих изделий через станции последовательного трансформирования изделий. На такой станции в соответствии с предварительно заданной последовательностью операций осуществляется управление процессом выполнения последовательных трансформаций (например, в соответствии с условиями, которые будут созданы или уже существуют на следующих участках технологической цепочки) и/или в соответствии, по крайней мере, с одной характеристикой изделий данного потока, которая должна меняться (например, в соответствии с условиями, существующими на ранних этапах технологической цепочки). На станциях технологической обработки, по крайней мере, частично осуществляется контроль изделий на соответствие предварительно устанавливаемой последовательности и/или на соответствие, по крайней мере, одной характеристики изделий, подаваемых на станцию технологической обработки.

Кроме того, больше не производится тактирование обработки изделия (обеспечение синхронизации процесса) или контроль положения в последовательности изделий, а в соответствии с настоящим изобретением осуществляется управление контекстом, при котором осуществляется контроль на наличие в данный момент отдельного изделия (печатная продукция) или совокупности изделий (контекстно-ориентированная технология).

Фактический контекст, т. е. функциональные технологические условия, в которых находится изделие, представляет из себя часть схемы целого процесса. Под этой схемой следует понимать совокупность отдельных процессов, часть из которых работает, а другая находится в простое, которые являются составляющей частью общего технологического процесса или могут быть таковой. Процессы функционирующей части, относятся, например, к транспортным линиям, идущим от одной технологической станции к другой, и самим технологическим станциям; процессы нефункционирующей части относятся, например, к накопительным линиям или циркуляционным петлям, по которым обычно перемещаются изделия печатной продукции и на которых, однако, не осуществляется никаких технологических операций, никаких перемещений (активных) на позицию обработки или между этапами технологической обработки. Даже если элементы технологического маршрута иногда перекрывают друг друга (например, транспортировка на станцию технологической обработки или по циркуляционной петле), они функционально строго разделены, так как они находятся в разных контекстах.

Изделия, например печатная продукция, могут либо обрабатываться как отдельные элементы, либо совместно (кластерами). Важным требованием, однако, является то, что в процессе распознавания или непрерывного контроля элементов всегда регистрируются отдельные изделия, хотя кластеры, т.е. совокупность элементов из более чем одного предмета, тоже могут обрабатываться как один объект, т.е. таким же образом, как отдельные предметы печатной продукции. Такая совокупность всегда составляет группу отдельных предметов, например группу отдельных предметов печатной продукции.

В состав устройства для осуществления способа по настоящему изобретению входят станции технологической обработки (по крайней мере одна), которые соединены друг с другом с помощью транспортных маршрутов и станций смены последовательностей, при этом транспортные маршруты и станции преобразования последовательностей пересекаются в местах расположения технологических станций с образованием сети.

Термин "поток изделий" следует понимать как последовательность изделий или групп изделий, в котором расстояние между изделиями сохраняется постоянным (синхронизированный поток) или непостоянным (несинхронизированный поток), при этом изделия транспортируются все вместе или отдельно друг от друга в одном направлении, но временами могут стоять на месте.

Термин "последовательность" следует понимать как непрерывный ряд изделий в потоке изделий. Эта последовательность не имеет ничего общего с потоком идентичных изделий, так как эти изделия заменяются случайным образом. Однако последовательность изделий в потоке изделий играет важную роль, когда изделия начинают отличаться друг от друга по одной или большему числу характеристик, когда эти характеристики относятся к дальнейшей обработке. В частности рассматриваемые последовательности должны быть неупорядоченными, т.е. не должны циклически повторяться. Последовательность может включать идентичные изделия, но это условие также не является обязательным. Последовательность может содержать кластеры с большим или меньшим числом последовательно расположенных, идентичных изделий, при этом размер такого кластера мал относительно числа обрабатываемых изделий.

Непрерывный ряд изделий или групп изделий в потоке меняется путем преобразования последовательности. Следует учитывать, что извлечение изделия из синхронизированного потока с образованием окна в потоке не является преобразованием последовательности, но является изменением характеристик конкретной позиции последовательности (изделие с определенными характеристиками замещается изделием с "нулевыми характеристиками"). То же самое справедливо и при введении изделия в окно синхронизированного потока. В отличие от этого устранение зазора в синхронизированном потоке должно рассматриваться как удаление одной позиции последовательности и, таким образом, как преобразование последовательности, при котором рядом встают два изделия, которые раньше не соседствовали друг с другом (были разделены окном).

При использовании станций для преобразования последовательностей, как было кратко описано выше, становится возможным повышение степени сложности и гибкости системы, что нереально при применении известных способов, основанных в основном на потоках изделий с инвариантными последовательностями, или в большинстве случаев преобразования синхронизированных (циклических) последовательностей, так как использование таких станций позволяет обеспечить сшивку технологических маршрутов изделий почти любым способом с обеспечением очень высокой степени сложности. Однако подчиненность такого процесса одной системе синхронизации (наиболее важное средство контроля известного способа) уже невозможно. Поэтому необходимо также найти новое решение задачи управления технологическим процессом. В этой связи возможно использование режимов региональной синхронизации, особенно для отдельных этапов технологической цепочки, при этом такие режимы синхронизации могут теперь быть полностью развязаны и нет необходимости в создании промежуточных накопителей между ними.

Для начала при инициализации технологии выполняется нечто вроде инвентаризации изделий, которые должны обрабатываться, и технологических этапов, на которых происходит обработка этих изделий. Обрабатываемые изделия являются физическими единицами, они, например, части газет, изделия, которые должны вкладываться в другие изделия или приложения любого типа, которые в конце концов превращаются в готовое изделие (конечное изделие), должны выводиться из технологического процесса в виде конечных изделий (они обрабатываются по технологическим маршрутам). Количество необходимых этапов технологической цепочки и их размещение нематериально, они существуют в виде данных или наборов данных (и обрабатываются по трактам данных). Размещение технологических данных на печатной продукции происходит в рамках соответствующих контекстных полей путем технологической обработки (изделия обрабатываются на технологических маршрутах). По завершении инвентаризации или инициализации технологические этапы и изделия фиксируются (что приводит к появлению большого числа данных, с которых начинается обработка), но при обработке необходимо учитывать преобразования и технологические требования по контекстам (при этом для обеспечения быстродействия и гибкости системы необходимо сравнительно небольшое число данных). В процессе технологической обработки появляются взаимоисключающие синхронизация и десинхронизация, что приводит к появлению временной и адресной зависимостей. При пассивных фазах с десинхронизацией изделия расположены внутри технологической линии, но время их прохождения не синхронизируется (адресная зависимость) и эти изделия могут снова внедряться в режим синхронизации в любое время. Однако это не означает, что в пассивной фазе вообще нет передвижения изделий, просто в это время не происходит никакой "технологической обработки". В активных фазах с синхронизацией печатная продукция не зависит от адресов, а только от времени.

Активная фаза является, по существу, фазой технологической обработки. В данном случае она является, например, зависимой от времени и, что касается этой части технологии (фаза активной технологической обработки), временно вводится режим синхронизации. Переход на режим синхронизации возможен однако только, если печатная продукция или кластер находятся внутри точно заданного контекста (например, часть изделия находится в активной фазе, вкладыш находится в пассивной фазе и вместе с соответствующим размещением данных они образуют контекст, который, например, должен активизировать точку переключения таким образом, что часть изделия и вкладыш транспортируются на устройство вкладки. В следующем контексте изделия находятся в активной фазе, а набор распределенных данных активизирует процесс вставки),

Это же справедливо и при выводе печатной продукции из режима синхронизации в фазу с временной зависимостью и адресным управлением (контуры ожидания, накопители, и т.п.). Этап технологической обработки включается контекстом, предназначенным для этого технологического этапа, и, пока контекст не будет затребован, дальнейшая обработка (т.е. конкретный технологический этап) не начнется. Вместе с этим немедленно предпринимаются меры по созданию необходимого контекста. Это невозможно в прямолинейной технологии. Кроме того, необходимо признать, что стоимость процесса с повышенной степенью сложности растет не пропорционально степени сложности, а линейно или даже с меньшей скоростью.

В состав технологического контекста входят все данные, объединенные в наборы активных и пассивных данных, и соответствующие им изделия или их идентификационные номера с обозначением времени/места или адреса соответственно. Эти данные приписаны и размещены в соответствии с предварительно заданными контекстами. Набор активных данных и соответствующие ему объекты находятся в некотором состоянии обработки или на этапе обработки внутри всего технологического процесса. Влияние обработки на объект происходит в результате выполнения активной функции; целевое удаление (вывод/подача) изделий из их текущего кластера (например, активного кластера), например, для их транспортировки, также намеренно, в другой кластер (например, пассивный кластер) также является активной функцией. Такой вид перевода из активного в пассивное состояние соответствует выводу из зависимого от времени состояния и переводу в адресно-зависимое состояние (десинхронизация продвижения отдельных изделий печатной продукции), а перевод из пассивного в активное состояние также приводит обратно к зависимому от времени состоянию (синхронизация продвижения отдельных изделий печатной продукции).

Таким образом можно создавать и контролировать систему любой степени сложности. С одной стороны, таким образом можно управлять процессом любой степени сложности. Изделия печатной продукции могут регистрироваться индивидуально или объединяться в кластеры любого размера, они могут выводиться из процесса технологической обработки, адресоваться и становиться пассивными (для передачи на дальнейшие технологические этапы) и они могут активироваться снова, т.е. переводиться обратно в состояние обработки или также размещаться определенным образом с образованием конкретного активного изделия. Все это происходит в режиме взаимного контекстно-ориентированного управления технологическим процессом, который основывается на совокупности предварительно заданных контекстов (и контекстных полей). Временная или адресная зависимость является средством выведения изделий из активного функционирования, например обычной обработки, в пассивное функционирование, например в контур ожидания, буферную область, накопитель и т.п. и обратно в фазы активного процесса. При этом каждое отдельное изделие (часть изделия, вкладыш) постоянно находится под контролем. Удаление отдельного изделия р из группы Gx в другую группу Gy регистрируется, например, путем индикации изменения в виде появления новых групп Gx- = (Gx минус р) и Gy+ = (Gy плюс р), при этом данное состояние может быть постоянным или переходным. При использовании современных вычислительных средств регистрация такого изменения данных или наборов данных не является проблемой.

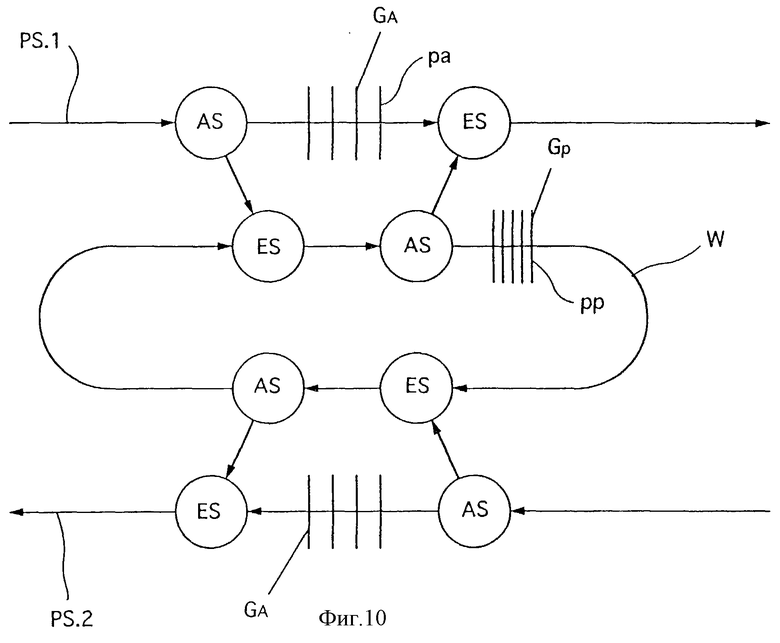

Интересующие контексты могут существовать в рамках технологического процесса. Например, группа изделий Gp (пассивный кластер), которая выводится из зависимой от времени активной фазы и находится в настоящее время в адресно-зависимом режиме, переводится в контур ожидания для того, чтобы слиться с группой изделий Ga (активный кластер), которая находится в состоянии обработки (транспортировка), т.е. находится в зависимом от времени режиме (сравните с фиг.10). Хотя изделия обоих кластеров находятся в движении и могут двигаться с одной скоростью, они отличаются друг от друга по контексту, в котором они размещены. Это конечно невидимый процесс.

Обработка может, например, состоять в соединении группы Gp с группой Ga, при этом Gp вливается в Ga путем слияния каждого пассивного элемента группы Gp с активным элементом группы Ga, например, для соединения частей изделий, вложения адресованных вкладышей, приклеивания адресов и т.п. (для примера см. фиг.14b).

Для осуществления способа по настоящему изобретению требуются средства транспортировки для перемещения изделий и направляющие для задания направления во время обработки изделий. В известных способах транспортные средства выполняются в виде направляющих, что дает возможность производить обработку изделий во время их непрерывного перемещения, в частности, без перекладывания изделий с одного транспортного средства или направляющей на другое такое же транспортное средство или направляющую. Во избежание этапов перекладывания изделий разрабатываются устройства, в которых совмещены транспортные средства и направляющая (например, цепь с захватами в отличие от ленты конвейера), что позволяет направлять каждое изделие индивидуально, при этом еще обеспечивается и экономия.

Если удалось избежать использования этапа перекладывания, то это значит, что вместо транспортного средства с индивидуальными направляющими, которые предназначены для размещения в них отдельных изделий, должны быть предусмотрены индивидуальные транспортные средства, которые не зависят друг от друга и предназначены для размещения отдельных изделий или групп изделий. В то же время эти транспортные средства могут использоваться как направляющие и, следовательно, при их разработке это должно быть учтено. Преобразование последовательности изделий без использования этапа перекладывания возможно только при применении таких индивидуальных транспортных средств. Перекладывание изделия с одного транспортного средства на другое является, однако, все еще необходимой мерой, при применении которой изделия преобразуются в результате технологической обработки таким образом, что их больше не надо транспортировать теми же транспортными средствами, и используются станции технологической обработки с собственными направляющими или транспортными средствами соответственно.

На фиг., перечень которых приведен ниже, представлены способ технологической обработки изделий по настоящему изобретению, способ управления процессом технологической обработки изделий и устройство для осуществления способа технологической обработки изделий.

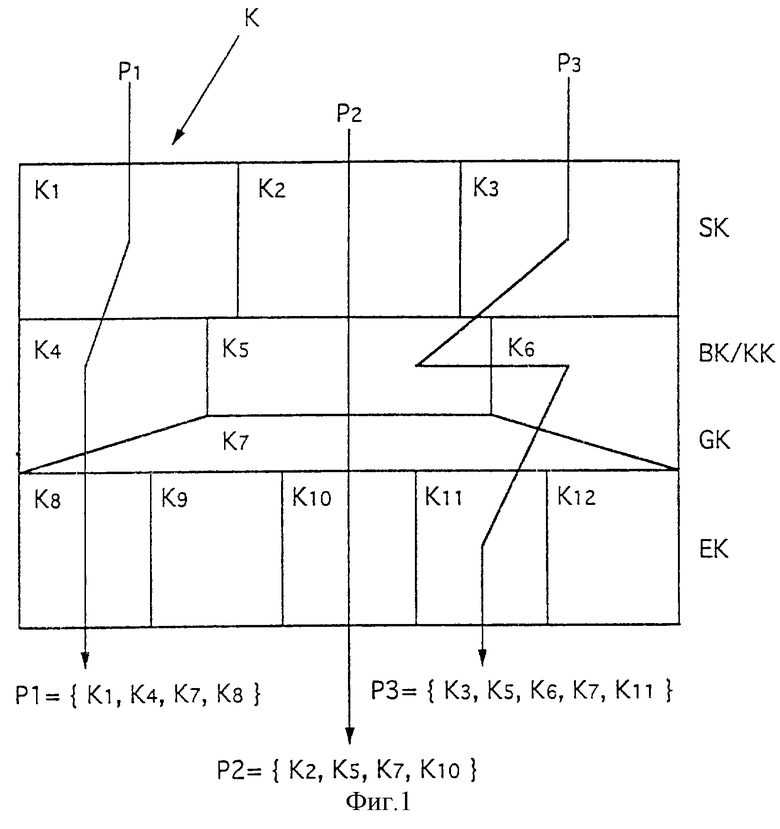

На фиг.1 изображено поле контекстного управления с примерными маршрутами обработки.

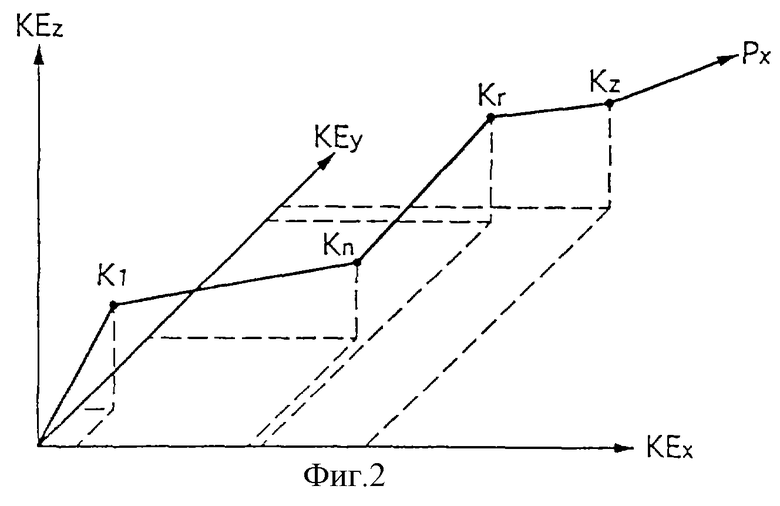

На фиг.2 изображено трехмерное контекстное поле для более сложной обработки.

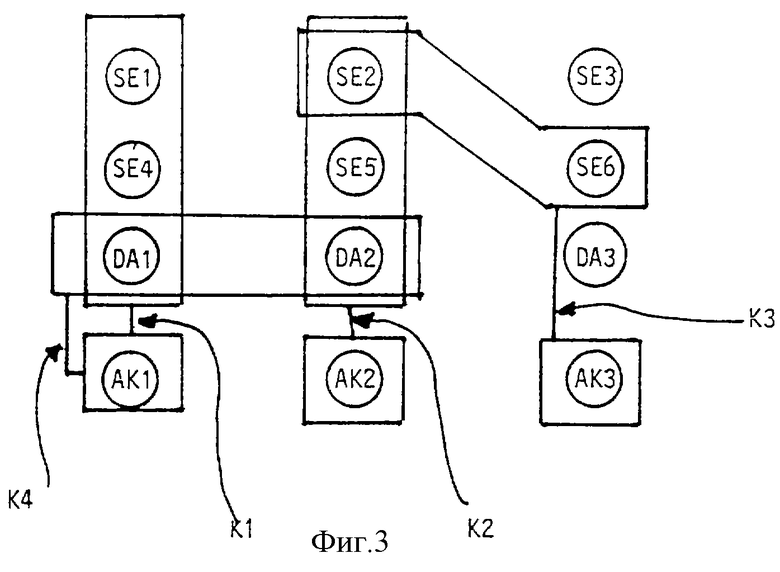

На фиг.3 изображен двумерный массив контекстных связей.

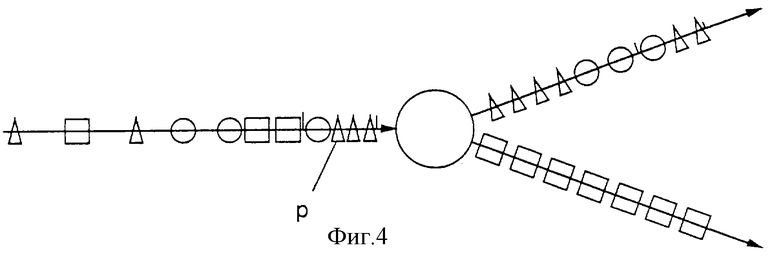

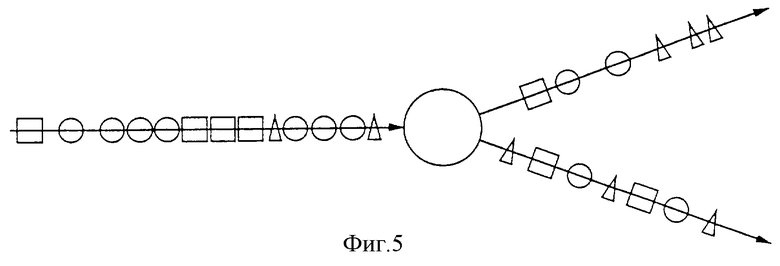

На фиг. 4-8 изображены разные, примерные варианты станций для преобразований последовательностей.

На фиг.9 изображено преобразование последовательности, представленной на фиг. 8, в виде комбинации включений и исключений.

На фиг.10 изображен другой пример комбинации включений и исключений.

На фиг. 11-14 и 14а изображены разные, примерные варианты этапов обработки.

На фиг. 15 изображена схема примерного варианта способа обработки по настоящему изобретению.

На фиг. 16 изображена схема контекстно-ориентированного способа управления.

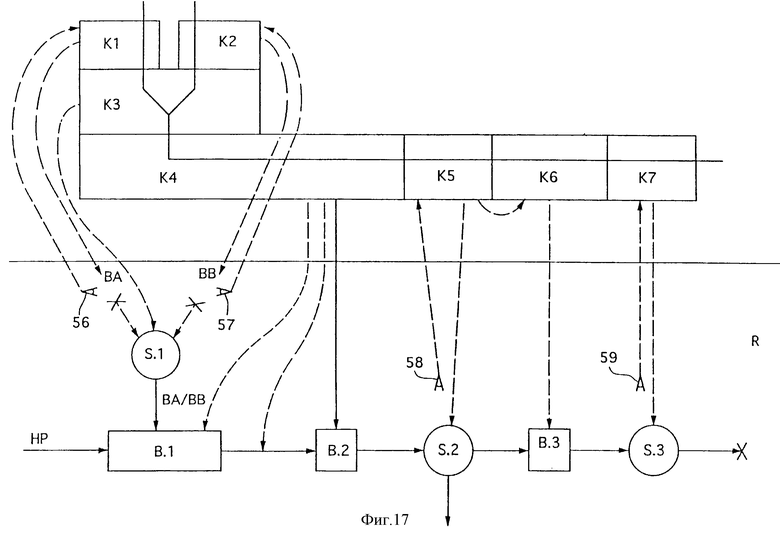

На фиг.17 изображена схема взаимодействий между контекстным полем на виртуальном уровне и процессом на реальном уровне.

Контексты предопределены условиями всего процесса и включают, например, три элемента: направление размещения (действия) и, по крайней мере, два элемента размещения (изделия, которые предназначены друг для друга). Контексты могут содержать совокупность направлений размещения и совокупность элементов размещения, они могут также включать один единственный элемент (два идентичных элемента) и одно направление размещения, например фальцовка детали изделия как направление размещения и деталь изделия как элемент размещения (контекст: деталь изделия и направление фальцовки запускают процесс фальцовки). В действительности последнее тривиально, но показывает, что в контекстно-ориентированные процессы включены все задачи обработки, а не только более сложные соединения.

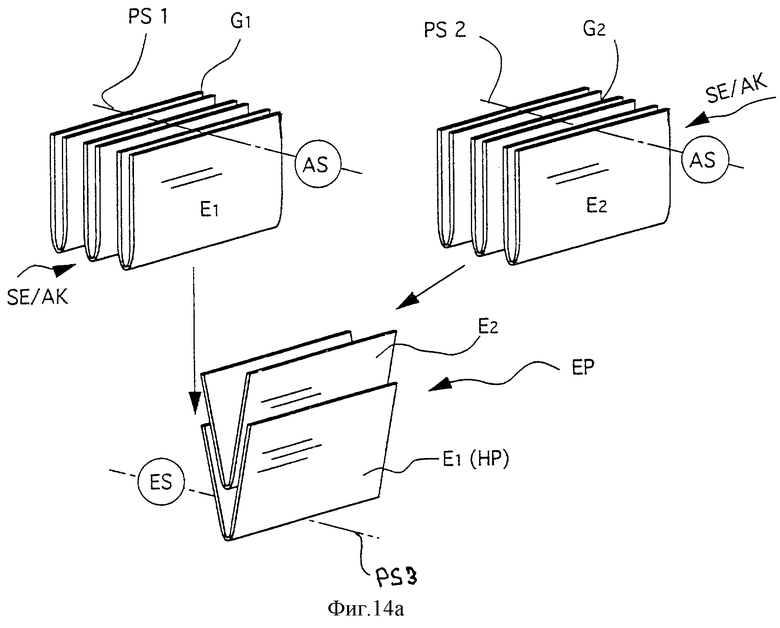

Следующий пример (см. фиг.14а) является примером элементарного контекста с направлением размещения Z1 и двумя элементами размещения Е1 и Е2: Z1 = открывание и вкладывание, Е1 = главное изделие (часть изделия), Е2 = вкладываемое изделие (другая часть изделия). Если имеется контекст {E1, E2, Z1} (если фактический контекст совпадает с предварительно заданным или требуемым контекстом), то это приводит к действию (А): открывание главного изделия Е1 и вкладывание части изделия E2 ({E2, E2, Z1} - > А). Фактический контекст { E2, Е3, Z1} не запускает действие А, так как фактический контекст не совпадает с предварительно заданным контекстом (Е3 - неправильное изделие). Предварительно заданный или условный контекст {E2, E2, Z1} хранится в библиотеке контекстов компьютера. На аксиоматическом уровне это может выглядеть достаточно тривиально, но как только будет использован более сложный контекст, все быстро изменится без усложнений процесса. Это простое направление справедливо для любого контекста любого способа.

Для осуществления конкретного действия (например, посредством актора АК) необходимо распознать и зафиксировать фактические контексты и их комбинации (например, посредством датчиков SE). Для этой цели все условные контекстные элементы хранятся в библиотеке (библиотеке контекстных элементов), а соответствующие направления связей хранятся в другой библиотеке (библиотеке связей). Данные библиотеки контекстных элементов и библиотеки связей представляют возможности (виртуальные) данных контекстов. Контексты управления хранятся в виде макросов в другой библиотеке (библиотеке контекстов). В этой библиотеке контекстов собраны и хранятся данные обо всех возможных этапах технологической обработки.

На фиг.1 изображена произвольно выбранная схема (контекстное поле) из 12 контекстов управления, в состав которых входят пусковые контексты SK, контексты технологической обработки ВК, общие контексты GK и контексты окончания процесса ЕК, через которые параллельно друг другу проходят три части целого процесса P1, P2, Р3. Конечно, можно предусмотреть любое число частей процесса и ответвлений от него. Должно быть ясно, что используются не все контекстные поля (например, контексты на отказы, которые не происходят); контексты К9 и К12, например, не используются. Кроме того, имеется еще контекст К7, через который проходят все технологические маршруты. Кроме того, что этот контекст является контекстом технологической обработки, этот вид общего контекста может быть контекстом проверки КК. Процесс Р1 проходит через контексты К1, К4, К7 и К8, в которых запускаются этапы технологической обработки и транспортировки, т.е. на этом участке технологического маршрута фактический контекст должен корректироваться четыре раза - для запуска соответствующего действия, для создания нового контекста и для продвижения процесса на следующий контекст управления.

Процесс P2 проходит через то же количество различных контекстов управления К: К2, К5, К7 и К10. В данном случае взяты другие контексты: контекст запуска, контекст технологической обработки и контекст окончания процесса. Частичный процесс, проходящий по технологическому маршруту P2, может, например, временно отключаться от частичного процесса, проходящего по технологическому маршруту Р1, или, например, временно встречаться с ним в контексте управления К7. Спрашивается, зависит ли один или другой случай от внутреннего содержания контекстов управления.

Часть процесса, проходящая по маршруту Р3, содержит один технологический этап обработки. Он проходит через контексты управления К3, К5, К6, К7, К11. В его состав входят контексты управления К5 и К7, через которые проходит и технологический маршрут P2, однако здесь между ними появляется дополнительный контекст управления К6, который, например, запускает дополнительный этап технологической обработки (например, печать адреса). Однако применение этого вида дополнительного этапа технологической обработки не делает невозможным синхронизацию процесса по данному маршруту с процессами, проходящими по другим маршрутам. Контекст К4 может, например, запускать введение изделий в контур ожидания, а условный контекст К7 может содержать временную синхронизацию с другой частью процесса, который запускает повторное введение.

На фиг.2 в графическом виде представлено трехмерное поле технологической обработки с осями контекстов КЕx, KEy, KEz, что удобно для объяснений. Следующие этапы многомерного поля технологической обработки, встречающиеся на практике, не будут представлены в графическом виде, удобном для понимания. При использовании компьютера, однако, нетрудно получить изображение соответствующего маршрута технологического процесса или технологического маршрута, в состав которого входят контексты отказов и ветвления, берущие начало с большого числа возможных контекстов управления. Технологические процессы, которые необходимо выполнить в соответствии с данным способом и на данном устройстве, программируются таким же образом, как обычная компьютерная программа, и ход процесса контролируется путем разблокировки, смены режимов или блокировки этапов технологического процесса (этапы технологической обработки, этапы транспортировки, этапы преобразования последовательностей). Таким образом, виртуальная модель технологического процесса как бы накладывается на реальный процесс технологической обработки, формирует управляющие сигналы для реального процесса и получает сигналы с датчиков, контролирующих реальный процесс.

При использовании способа контекстно-ориентированного управления фактические контексты регистрируются для выполнения сравнения с условными контекстами и для проверки на их совпадение. С одной стороны, регистрацию фактических контекстов можно выполнять с использованием датчиков SE (регистрация на реальном уровне), при этом в это же время регистрируются и отказы на реальном уровне, а с другой стороны, такая регистрация может выполняться ретроспективно с помощью обновленных данных (регистрация на виртуальном уровне), например, при считывании регистров (для действий по управлению последовательностью) или при регистрации предыдущих существенных изменений (для процессов с управляемыми параметрами), при этом отказы на реальном уровне не регистрируются. Число устанавливаемых датчиков для регистрации параметров изделий должно соответствовать вероятности и релевантности ожидаемых отказов и принимается из условия оптимизации затрат и риска.

Если фактический контекст соответствует условному контексту, то запускается, например, формирование управляющего сигнала для актора АК (действие на реальном уровне) и/или обновляются данные (действие на виртуальном уровне), например, содержимое регистров, хранимые данные по параметрам изделия, хранимые предварительно заданные последовательности и т.п.

Параметры изделий (стартовых изделий, промежуточных изделий, блоков хранения и конечных изделий) или групп изделий (кластеров, транспортируемых последовательно, например идентичных изделий, групп параллельно обрабатываемых изделий, транспортных блоков и т.п.), занятых в процессе обработки, регистрируются на реальном уровне, по крайней мере, в зонах обработки, при этом неважно, происходит ли это на этапе технологической обработки, во время транспортировки на этап технологической обработки или вне его или во время пассивной фазы (контур ожидания, промежуточное хранение и т.п.). Для этой цели устанавливаются соответствующие датчики SE. Можно также регистрировать параметры фактических изделий, например, путем обновления данных (DA), при этом эти данные представляют параметры изделий в закодированном виде; данные по изделиям и транспортным средствам хранятся в электронной памяти. Для считывания и обновления таких данных используются соответствующие считывающие и записывающие устройства. Такие процессы считывания и записывания обычно имеют место на реальном уровне, но относятся к виртуальному уровню и осуществляются тем же способом, что и хранение, и обновление подобных данных, соответствующих изделию или группе изделий, в центральном компьютере. Те же функции могут выполнять коды (например, линейные или цветовые коды), нанесенные типографским способом на изделия, которые затем считываются с помощью специальных считывающих устройств.

Параметры групп изделий, зашифрованные подобным образом, могут содержать также параметры отдельных изделий группы, если они отличаются друг от друга. Примером такого подхода является блок хранения в виде рулона адресных частей изделия с параметрами, которые, например, содержат изделия с с до у в предварительно определенном порядке адресной последовательности а, b, с, d, e... Одно изделие этого блока хранения с особым параметром (например, адрес m) может быть идентифицировано без фактической регистрации этой существенной характеристики (адреса), а с помощью соответствующей позиции последовательности, т. е. путем определения расстояния от первой позиции последовательности блока хранения (адрес с) с дисциплиной FIFO (первым пришел - первым обслуживается) или путем подсчета расстояния от последней позиции последовательности блока хранения (адрес у) с дисциплиной FIFO (первым пришел - первым обслуживается).

Это применимо к изделиям, находящимся в контурах хранения или других накопителях, в которых последовательность изделий хранится или немного меняется.

На фиг.3 изображена схема, на которой показаны датчики SE1-SE6, хранимые обновляемые данные DA1-DA3 и акторы АК1-АК3, которые выполняют роль устройства для осуществления способа по настоящему изобретению. Датчики и считывание хранимых обновляемых данных используются для регистрации реальных контекстных элементов. На виртуальном уровне определяются соответствующие условные контекстные элементы. Акторы используются для выполнения действий. В зависимости от условий и/или процесса, который осуществляется устройством, различные элементы условных контекстов сочетаются с различными действиями с образованием управляющего контекста К. На фиг.3 показаны управляющие контексты K1 (SE1/SE4/DA1-АК1), К2 (SE2/SE6/DA2-АК2), К3 (SE2/SE6-АК3), К4 (DA1/DA2-АК1)... или в общем виде Кn (от SEn до SEm/DAu до DAv-AKs до AKt).

Как показано на фиг.3, друг с другом связаны не только датчики и акторы зоны локально или функционально зарегистрированного процесса, но также датчики и акторы, которые находятся на расстоянии друг от друга вниз или вверх по технологической цепочке, и хранимые данные по отстоящим друг от друга зонам процесса.

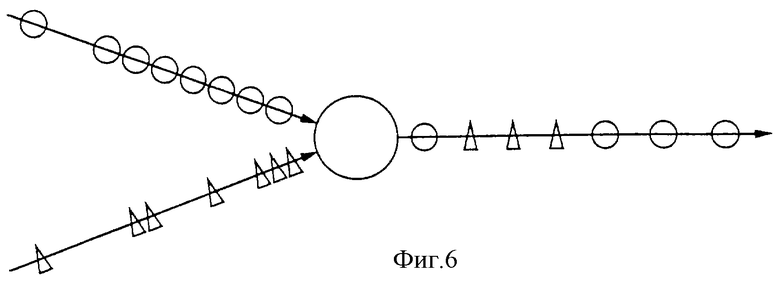

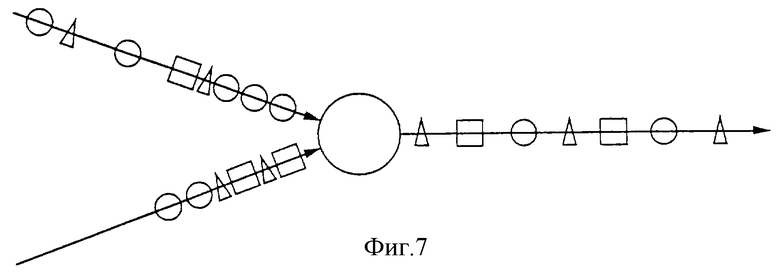

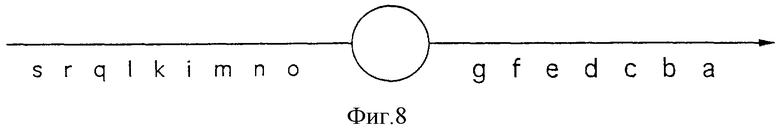

На фиг. 4-8 показаны варианты преобразования последовательностей в соответствии со способом по настоящему изобретению. Все преобразования последовательностей показаны в виде кружков (станции изменения последовательностей), в которых изделия р направляются хотя бы по одному маршруту (стрелка по направлению к кругу) и откуда изделия транспортируются хотя бы по одному направлению (стрелка от круга). На фиг.15 показаны примеры применения преобразования последовательностей, изображенных на фиг. 4-8.

На фиг. 4 показано извлечение изделий из потока изделий с образованием двух (или большего числа) потоков изделий. В приведенном примере показаны изделия, которые отличаются друг от друга хотя бы по одному параметру (схематически изображено в виде кружков, квадратов и треугольников, что обозначает отдельные изделия); в результате преобразования последовательности квадраты удаляются из потока изделий на свой собственный маршрут (извлечение с параметрическим управлением). Кроме того, в результате преобразования последовательности извлекаемые изделия синхронизируются (транспортируются с заданными интервалами между ними). Это приводит к необходимости буферизировать подаваемые изделия, например, перед преобразованием последовательности (буферизация на питающей стороне: показано как минимальное расстояние между изделиями в конце питающего участка). Если нет возможности организовать интервалы между изделиями синхронизированных потоков, то буферизацию следует проводить на отводящей стороне (между удалением и синхронизацией не показано).

Преобразование последовательности, изображенное на фиг.4, является параметрически управляемым извлечением с синхронизацией и буферизацией на питающей стороне и/или на отводящей стороне, при этом под буферизацией понимается ожидание в очереди с дисциплиной FIFO (первым пришел - первым обслуживается).

На фиг. 4 показан пример преобразования последовательности с параметрически управляемым извлечением без синхронизации, который реализуется без буферизации, и с синхронизированным или нет потоком на питающей стороне.

На фиг.5 показан другой пример преобразования последовательностей в виде параметрически управляемого извлечения и извлечения с управляемой последовательностью, с буферизацией на питающей стороне. На вход подаются отличающиеся друг от друга изделия и заданная последовательность изделий (показана как регулярная последовательность) образуется путем извлечения (например, в контур ожидания) изделий с определенными параметрами и в соответствии с фактической позицией в последовательности. Таким образом, сформированная последовательность транспортируется, например, как синхронизированный поток.

На фиг.6 показан другой пример преобразования последовательности в виде введения изделий с управляемой последовательностью изделий в поток изделий с синхронизацией и буферизацией на питающей стороне, по которой с синхронизацией и в заданной последовательности извлекаются из технологической цепочки по отводящему участку два вида изделий, поступивших со стороны двух питающих потоков.

На фиг.7 показано введение изделий с параметрическим управлением и управляемой последовательностью с синхронизацией и буферизацией на питающей стороне, при этом изделия внедряются в поток изделий со стороны второго потока изделий (например, контура ожидания) для того, чтобы хотя бы аппроксимировать заданную последовательность первого потока.

На фиг.8 показано преобразование последовательностей для смены последовательности только в одном потоке изделий. Для этой цели необходимо создать позицию ожидания или догоняющий участок, проходя по которым отдельные изделия могли бы занимать свои позиции в последовательности, находящиеся как внизу, так и вверху технологической цепочки соответственно.

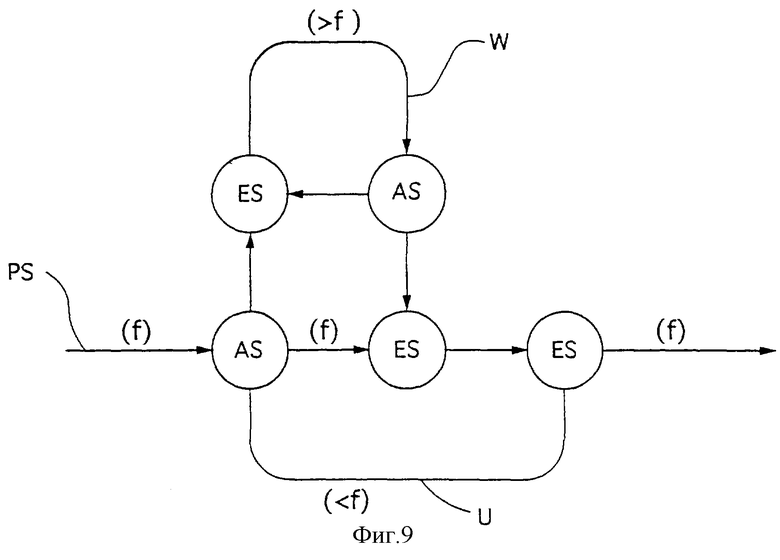

Преобразование последовательности для смены последовательности изделий одного потока изделий можно представить в виде этапа технологической обработки, как это изображено на фиг.8. Что касается устройств, в которых реализуются такие преобразования, то они могут быть представлены в виде комбинации введений ES и извлечений AS (см. введения и извлечения на фиг. 4-7), которые соединяют участок потока изделий PS с контуром ожидания W и догоняющим участком U, как показано на фиг.9. Таким образом, все введения и извлечения являются параметрически управляемыми или с управляемой последовательностью, т. е. введение и извлечение происходит только тогда, когда соответствующий параметр фактического изделия, которое должно внедряться или извлекаться, соответствует или не соответствует параметру, задаваемому фактической позицией в последовательности изделий.

Преобразование последовательностей по фиг. 8 и 9 используется для формирования заданной последовательности адресов (а, b, с, d...) из любой последовательности адресов или из последовательностей ложных адресов (о, n, m, i, k...).

Очевидно, что путем сочетания преобразования последовательностей, как показано на фиг. 4-8, или сочетания отдельных параметров показанных преобразований последовательностей можно реализовать почти любое преобразование последовательности.

На фиг. 10 изображен другой пример сочетания различных преобразований последовательностей (введение и извлечение), на котором показано извлечение отдельных изделий или кластеров следующих друг за другом изделий из потока изделий с параметрическим управлением или управляемой последовательностью, и после периода ожидания, повторного их введения во второй или в тот же поток изделий.

Преобразование последовательностей по фиг.10 реализуется, главным образом, путем использования контура ожидания W, который расположен между участками двух потоков изделий PS.1 и PS.2, при этом для каждого потока изделий в контуре ожидания предусмотрена позиция введения ES и позиция извлечения AS, и каждый участок маршрута содержит одну позицию введения ES и одну позицию извлечения AS.

Работа устройства, как показано на фиг.10, осуществляется под параметрическим управлением или с управлением последовательностью. Если потоки изделий PS.1 и PS.2 должны синхронизироваться вниз от контура ожидания W, буферные зоны должны быть установлены хотя бы между позициями извлечения контура ожидания и позицией введения в потоки PS.1 и PS.2.

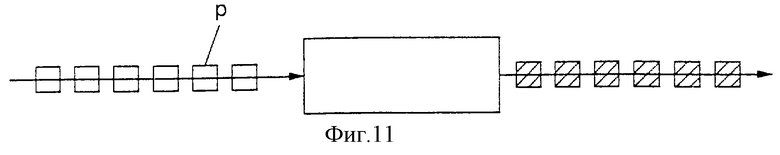

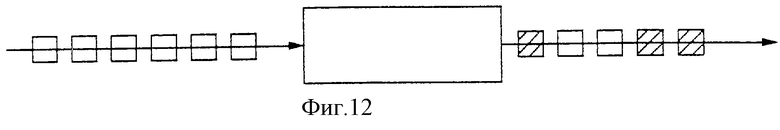

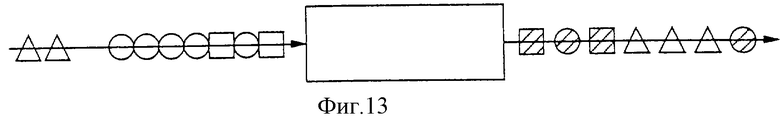

На фиг. 11-13 показаны примерные этапы технологической обработки в соответствии со способом по настоящему изобретению. Этапы обработки показаны как станции технологической обработки (прямоугольники), на которые подаются изделия хотя бы по одной питающей линии (стрелка направлена к прямоугольнику) и от которых отводятся изделия хотя бы по одной отводящей линии (стрелка направлена от прямоугольника). Изделия показаны в виде кружков, квадратов и треугольников, при этом обрабатываемые изделия, которые отличаются от необрабатываемых хотя бы одним параметром, показаны заштрихованными.

На фиг. 11 показан этап обработки с тактовым управлением, на который подается синхронизированный поток изделий, и каждое изделие обрабатывается таким же образом. Изделия, подаваемые на этап обработки, показаны одинаковыми, что однако не является обязательным. Они могут слегка отличаться друг от друга по одному параметру, который не существенен для данного этапа технологической обработки (например, брошюрование газет, которые уже имеют индивидуальную адресацию, или журналов одного формата с разным содержанием). Изделия могут накапливаться на питающей стороне и синхронизироваться для обработки.

Тот же этап технологической обработки может быть объектно-управляемым, а не с тактовым управлением, что обеспечивается только тогда, когда обрабатываемое изделие находится на питающей стороне. Таким образом появляется возможность подавать изделия на этап обработки в виде неупорядоченного потока.

На фиг.12 показан этап технологической обработки с управляемой последовательностью и тактовым управлением, в котором заданная последовательность обрабатываемых и необрабатываемых изделий устанавливается контролируемым сдерживанием обработки в заданные интервалы времени. Изделия устанавливаемой последовательности могут также обрабатываться выборочно в различных режимах технологической обработки. Этот вид этапа технологической обработки может быть также объектно-управляемым.

На фиг. 13 показан другой примерный этап технологической обработки с параметрическим и тактовым управлением. Изделия, показанные в виде треугольников, не подлежат обработке (или обрабатываются по режиму I), а изделия, изображенные в виде кружков или квадратов, обрабатываются (или обрабатываются по режиму II). Изделия в приведенном варианте станции технологической обработки подлежат буферизации на питающей стороне и для обработки тактируются.

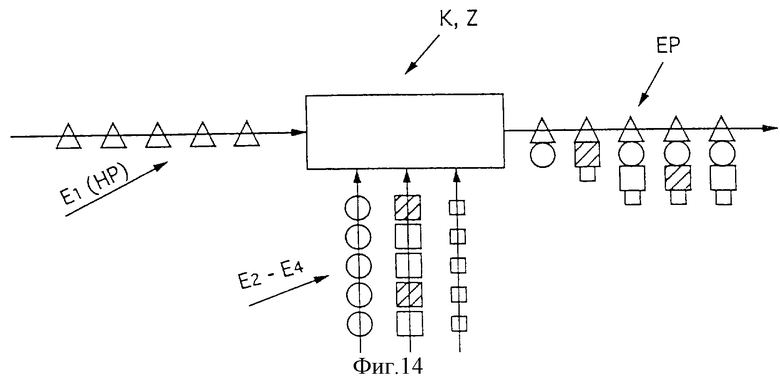

На фиг. 14 показан этап технологической обработки, в котором по четырем маршрутам стекаются части изделия для соединения в одно изделие (направление размещения, например вкладывание, сборка, скрепление). Таким образом, главные изделия Е1(НР) поставляются, например, с тактовым управлением, а приложения Е.2-Е.4 прилагаются с параметрическим управлением или управляемой последовательностью, так что изделия ЕР, отводимые с этапа технологической обработки, могут отличаться друг от друга по наличию или отсутствию главного изделия и/или по приложениям. В зависимости от свойств питающих потоков (тактированный или неупорядоченный) этап технологической обработки будет с тактовым управлением или объектно-управляемым.

На фиг. 14а показан простой вариант этапа технологической обработки, идентичный тому, который показан на фиг.14, но в виде трехмерного изображения фактически задействованных изделий (E1 и Е2). Группа G1 одинаковых главных изделий Е1(НР) транспортируется в потоке изделий PS1 по направлению к позиции извлечения AS. Группа G2 одинаковых вкладышей Е2 транспортируется во втором потоке изделий PS2 по направлению к позиции извлечения AS. Если должны получаться изделия с вкладышами (Е2 вкладывается в Е1), а изделия Е1 и Е2 одновременно присутствуют на позициях извлечения из потоков изделий PS1 и PS2 (что можно проверить, например, с помощью датчиков SE), то изделия Е1 и Е2 извлекаются из потока с помощью соответствующих акторов АК, изделия Е1 открываются, в них вкладываются изделия Е2, и новое изделие ЕР внедряется (ES) в поток изделий PS3. Если требуется, другие изделия Е1 или Е2 ожидают подхода изделий Е2 или Е1 соответственно.

Так же, как и в случае с преобразованием последовательностей, можно комбинировать этапы технологической обработки и/или их отдельные элементы.

Термины: параметрическое управление, управление последовательностью, тактовое управление, объектно-управляемый означают режимы управления преобразованием последовательностей и этапами технологической обработки. В некоторых случаях преобразование последовательностью и/или этапом технологической обработки может переключаться с одного режима управления на другой.

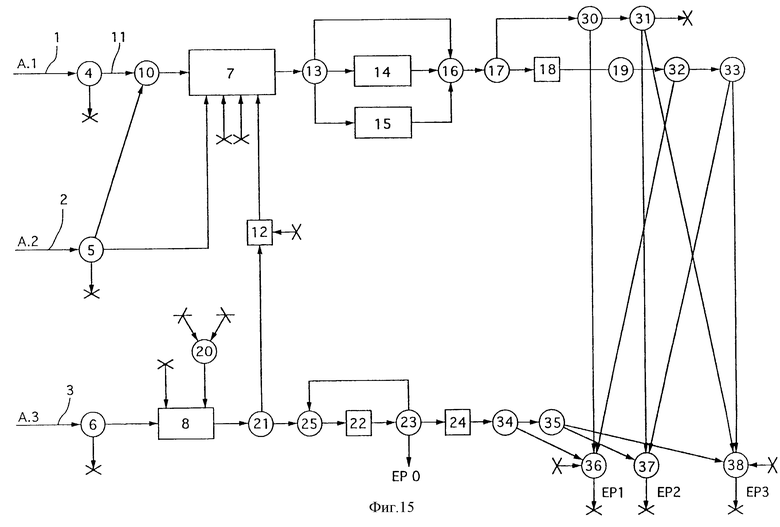

На фиг. 15 показана схема варианта способа по настоящему изобретению, в состав которого входит совокупность этапов технологической обработки и совокупность преобразований последовательностей, при этом потоки изделий подаются на этапы технологической обработки и преобразования последовательностей и отводятся от них. Эта схема может также быть понята как схема устройства для осуществления способа по настоящему изобретению, например системы из станций технологической обработки, связанных между собой с помощью транспортных маршрутов и станций преобразования последовательностей. Этот пример также взят из области обработки печатной продукции, что однако не означает, что способ по настоящему изобретению может применяться исключительно только в этой области.

На схеме, изображенной на фиг.15, введены следующие обозначения, которые используются и в фиг. 4-14:

- прямоугольник - этап технологической обработки или станция технологической обработки соответственно;

- кружок - преобразование последовательности или станция преобразования последовательностей соответственно;

- непрерывная линия со стрелкой - поток изделий или маршрут транспортировки потока изделий соответственно;

- крест со стрелкой, направленной от него, - преобразование, например, дискретных блоков хранения в поток изделий или, например, станция разматывания, листовой питатель и т.п.;

- крест со стрелкой, направленной к нему, - преобразование потока изделий, например, в дискретные блоки хранения или транспортные блоки или, например, станции намотки, станции упаковки и т.п.

Поток изделий по способу, изображенному на фиг.15, движется слева направо. Слева расположены три маршрута 1, 2, 3 для потоков PS стартовых изделий A. 1, A.2 и А.3, при этом эти стартовые изделия являются, например, частями изделий печатной продукции (Е1...), подаваемыми в процесс по настоящему изобретению с печатных машин (не показано).

Три маршрута 1, 2, 3 ведут к станциям первого преобразования последовательностей 4, 5, 6 (извлечение с управлением последовательностью или параметрическим управлением), стартовые изделия из которых подаются в процесс в соответствии с заданной последовательностью или в соответствии с параметрами для дальнейшей передачи на станции технологической обработки 7 или 8 соответственно, на станции, где они преобразуются в образования для хранения на промежуточном этапе хранения или на станции дальнейшего преобразования последовательностей 10 (введение с управляемой последовательностью или параметрическим управлением и синхронизацией с потоком изделий 11).

Две станции технологической обработки 7 и 8 являются станциями, в которых несколько частей изделия соединяются с образованием одного изделия (например, системы вкладывания, сборки, скрепления и т.п.), как показано на фиг. 14. Части изделия подаются на станцию технологической обработки такого вида по нескольким потокам, при этом эти потоки частей изделий образуются из блоков хранения, проходят через первую станцию технологической обработки 12 (например, создание наклеек из дополнительных изделий, которые поступают из образований для хранения, например из пачек) или со станций преобразования последовательностей.

Подача изделий на станции технологической обработки 7 или 8 может осуществляться с параметрическим управлением и/или управлением последовательностью, при этом поток изделий на выходе со станции содержит изделия самого разного состава.

С выхода станции технологической обработки 7 изделия выборочно (например, в зависимости от толщины, которая зависит от состава) поступают на станцию преобразования последовательности 13 (например, извлечение с параметрическим управлением), а затем на другую станцию технологической обработки 14 или 15 (например, сшивки или склеивания) или по байпасу. За станциями технологической обработки 14 или 15 находится еще одна станция преобразования последовательностей 16 (например, введение с управлением последовательностью с буферизацией на питающей стороне, с тактированием и возможно с контуром ожидания), в котором объединяются изделия, обработанные на станции технологической обработки 7, с образованием тактированного потока. Из этого потока извлекаются изделия (извлечение с параметрическим управлением на станции преобразования последовательностей 17), при этом часть изделий поступает на выход как конечное изделие, а другая часть поступает на дальнейшую обработку (например, адресовка с параметрическим управлением, станция технологической обработки 18) и смену последовательности (станция преобразования последовательностей 19 для образования заданной последовательности адресов). Отсюда изделия подаются также на выход.

На станции технологической обработки 8 части изделий собираются с образованием промежуточных изделий, при этом части изделий подаются со станции преобразования последовательности 6, из блоков хранения и/или в питающий поток, в который поступают изделия из двух различных образований для хранения с введением с управлением последовательностью (станция преобразования последовательности 20). Эта станция технологической обработки 8 является станцией с тактовым управлением, т.е. она поставляет изделия с регулярными интервалами, при этом данные изделия содержат одинаковое число частей изделия, но зависят от подаваемых последовательностей частей изделий.

С выхода станции технологической обработки 8 изделия попадают на станцию преобразования последовательностей 21, где разделяются на два потока (например, извлечение с управлением последовательностью и/или параметрическим управлением), откуда один через станцию технологической обработки 12 поступает на станцию преобразования последовательностей 7, а другой поступает на станцию технологической обработки 22 (например, для выполнения операции сшивки и снабжения корешком переплета). Станция технологической обработки 22 соединена с контуром проверки, который, например, выполняет следующие функции: изделия с выхода этой станции технологической обработки подаются на следующую станцию технологической обработки 24 (например, для выполнения адресации с управлением последовательностью) только, если они не имеют дефектов, если же они окажутся дефектными, то удаляются из процесса как отходы (конечное изделие ЕР.0) с помощью извлечения с параметрическим управлением (через станцию преобразования последовательностей 23) или, если на изделии не окажется корешка переплета, то они повторно поступают (через станцию преобразования последовательностей 25) на вход станции технологической обработки 22. С выхода станции технологической обработки 24 изделия поступают на выход процесса.

На выходе системы также установлены станции преобразования последовательностей 30-38, причем станции преобразования последовательностей 30 и 31 выполняют, например, извлечения с управлением последовательностями (управляющее воздействие на требования, поступающие со следующих станций), станции преобразования последовательностей 32-35 выполняют, например, извлечения с параметрическим управлением и управлением последовательностями (управляющее воздействие в соответствии с последовательностью почтового кода), возможно с буферизацией с питающей стороны, а станции преобразования последовательностей 36-38 выполняют, например, введения с параметрическим управлением и управлением последовательностями (управляющее воздействие также в соответствии с последовательностью почтового кода), с буферизацией на питающей стороне и тактированием. При необходимости между последовательно установленными парами станций преобразования последовательностей (34/36, 35/37, 35/38 и т.д.) может быть установлена еще одна станция преобразования последовательностей, которая будет выполнять смену последовательностей (корректировка последовательностей).

Показан также выход изделий со станции преобразования последовательностей 31 на преобразование в блоки хранения. Это может быть промежуточное хранение для безадресных изделий, которые не нужны в данный момент, и которые позже будут отправлены на станции преобразования последовательностей 36-38 или в другие зоны технологического процесса, как показано на рисунке.

Очевидно, что процесс по фиг. 15 может быть продолжен для потока изделий, который непосредственно связан с входом стартовых изделий или входом станций преобразования последовательностей 4, 5 или 6 через одну из станций преобразования последовательностей 30-38.

Потоки конечных изделий ЕР.1 и ЕР.2 имеют, например, последовательность изделий, соответствующую хотя бы порядку расположения изделий в создаваемых пачках изделий, и создаются, например, специально для этого (дискретные транспортные блоки). При необходимости к выходам ЕР.1-ЕР.3 подключаются дополнительные станции преобразования последовательностей, что может обеспечить порядок размещения изделий в пачке, соответствующий почтовому маршруту. Однако такие станции имеют больше отношение к пачками изделий, т.е. к различным типам штучных изделий, а не к способу, описанному выше и представленному в графическом виде на фиг.15.

Из фиг. 15 должно быть ясно, что с помощью способа по настоящему изобретению или соответствующего устройства могут применяться самые разные процессы, которые используют связи между этапами технологической обработки в зависимости от вида стартовых изделий и типа получаемого конечного изделия. Различные процессы этого вида, которые не имеют взаимных связей, могут выполняться одновременно для того, чтобы обеспечить максимально возможный темп обработки и производительность оборудования. Путем управления данным процессом с применением контекстно-ориентированных методов и при использовании контекстов управления, содержащих контекстные элементы, расположенные не только в одной единственной зоне процесса, ограниченной локально и/или функционально, можно обеспечить поступление необходимых изделий на соответствующий этап технологической обработки в нужное время.

Как отмечалось ранее, на фиг.15 показан пример способа по настоящему изобретению, который не ограничен только областью обращения с печатной продукцией или конкретной схемой, изображенной на фиг.15.

Как отмечалось вначале, могут быть установлены новые маршруты для управления процессом по настоящему изобретению для того, чтобы удовлетворить возможным требованиям повышенной сложности и гибкости. Управление известными процессами технологической обработки штучных изделий требует идентифицировать отдельные обрабатываемые изделия, занимающие свои позиции в потоке с инвариантной последовательностью (например, дефектные изделия, которые должны изыматься из потока при первой возможности, или как окно, которое должно обрабатываться так же, как и изделие, на следующей станции технологической обработки). Поэтому такое управление имеет дело с параметрами этих изделий главным образом на небольшом участке технологического маршрута (например, на этапах проверки). Если понимать настоящий способ шире, этапы технологической обработки, а также транспортные перемещения выполняются с применением тактового управления и являются либо связанными друг с другом, либо более или менее независимыми друг от друга, либо просто объектно-управляемыми (действия регулярно запускаются таймером или нерегулярно при наличии изделия).

Для осуществления способа по настоящему изобретению необходимо, чтобы способ контроля за процессом также обладал повышенной гибкостью, которая может быть обеспечена до очень высокой степени сложности процесса.

В дополнение к режиму тактирования, который является главной характеристикой известных средств управления процессом обработки штучных изделий, или вместо него применяется контекстно-ориентированное управление (контекст в смысле ситуационной взаимосвязи), в котором действие запускается не в заданное время, как в тактовом режиме, а когда установится определенная ситуация или контекст, т.е., например, когда изделие с определенными характеристиками будет перемещено на конкретную позицию или когда устройство будет сконфигурировано под определенный технологический процесс, т.е. когда фактический контекст совпадет с заданным или условным контекстом.

Таким образом контекстно-ориентированное управление основывается на большом количестве контекстов управления, каждый из которых содержит хотя бы контекст или группу связанных условных контекстов и хотя бы одно запускаемое действие или группу запускаемых действий, при этом каждое действие или группа действий связаны с условным контекстом или контекстной группой и образуют пару. Если контекст управления содержит несколько пар условных контекстов и действий, то они могут быть выстроены в соответствии с приоритетами или составить последовательность, которая последовательно обрабатывается (для действий с управляемыми последовательностями). Контексты управления действуют таким образом, что при совпадении фактических и условных контекстов запускается действие, которое связано с этим контекстом (т.е. совпадение фактического и условного контекстов является критерием запуска действия, связанного с этим контекстом). При таком запуске создается один или несколько новых фактических контекстов, которые сравниваются с условными контекстами для запуска следующих действий.

Совокупность всех контекстов управления представляет полный способ технологической обработки со всеми его возможностями. Получение стартовых изделий, подаваемых в процесс технологической обработки, управление блоками хранения, устроенными из потоков изделий для промежуточного хранения, их повторная подача на вход процесса технологической обработки путем преобразования в поток изделий, а также контроль за подаваемыми стартовыми изделиями и конечными изделиями могут быть свободно объединены в контекстно-ориентированный способ управления процессом по настоящему изобретению.

Обрабатываемые стартовые изделия подаются на вход процесса в зависимости от типа процесса, либо отдельными изделиями, либо в виде кластеров, состоящих из последовательности изделий и обрабатываемых последовательно на этапах технологической обработки. Они изымаются из процесса активной обработки между этапами обработки, попадают в пассивный режим (по отдельности в контурах ожидания, либо в виде небольших кластеров для более короткого ожидания, либо в виде больших кластеров в формациях для промежуточного хранения) и затем они активируются снова, т.е. вводятся в потоки изделий или преобразуются в такие потоки. Все это происходит в режиме взаимного контекстно-ориентированного управления процессом, которое ориентируется по совокупности заданных контекстов управления, организуемых в контекстных полях в соответствии с технологическими процессами.

Контексты управления для параметрически-управляемого этапа технологической обработки, например, такого, который состоит из альтернативной пары { параметр - действие} ; для этапа технологической обработки по фиг. 13 это означает тактовое управление: {кружок или квадрат --> процесс; треугольник --> сдерживание технологической обработки}, а для объектно-ориентированного управления: {наличие изделия и кружок или квадрат --> процесс}. Для станции технологической обработки с управлением последовательностью или объектно-управляемой (например, по фиг. 10) примерный контекст управления для каждой фактической позиции в заданной последовательности, которая должна установиться, выглядит следующим образом: {наличие изделия и фактическая позиция последовательности = z --> процесс в соответствии с позицией в последовательности (z) и увеличить номер позиции в последовательности на единицу}; при этом во время технологической обработки пары (позиция последовательности/действие), которые еще не были обработаны, могут быть обновлены в соответствии с самыми разнообразными требованиями, возникающими в нижней части технологической цепочки (например, дефекты, которые приводят к увеличению числа определенных изделий).

Примерный контекст управления для станции преобразования последовательностей по фиг. 8 и 9 для позиции f последовательности выглядит следующим образом: {параметр = f --> продвижение по технологическому маршруту; параметр > f --> продвижение в контур ожидания; параметр <f --> продвижение на линию обгона}.

Для действий, которые влияют на синхронизацию, например, двух параллельных, тактированных потоков изделий условные контексты также содержат временные условия.

Для управления процессом в соответствии со способом по настоящему изобретению маршруты технологической обработки должны задаваться путем прохождения через последовательность большого числа контекстов, организованных в контекстных полях.

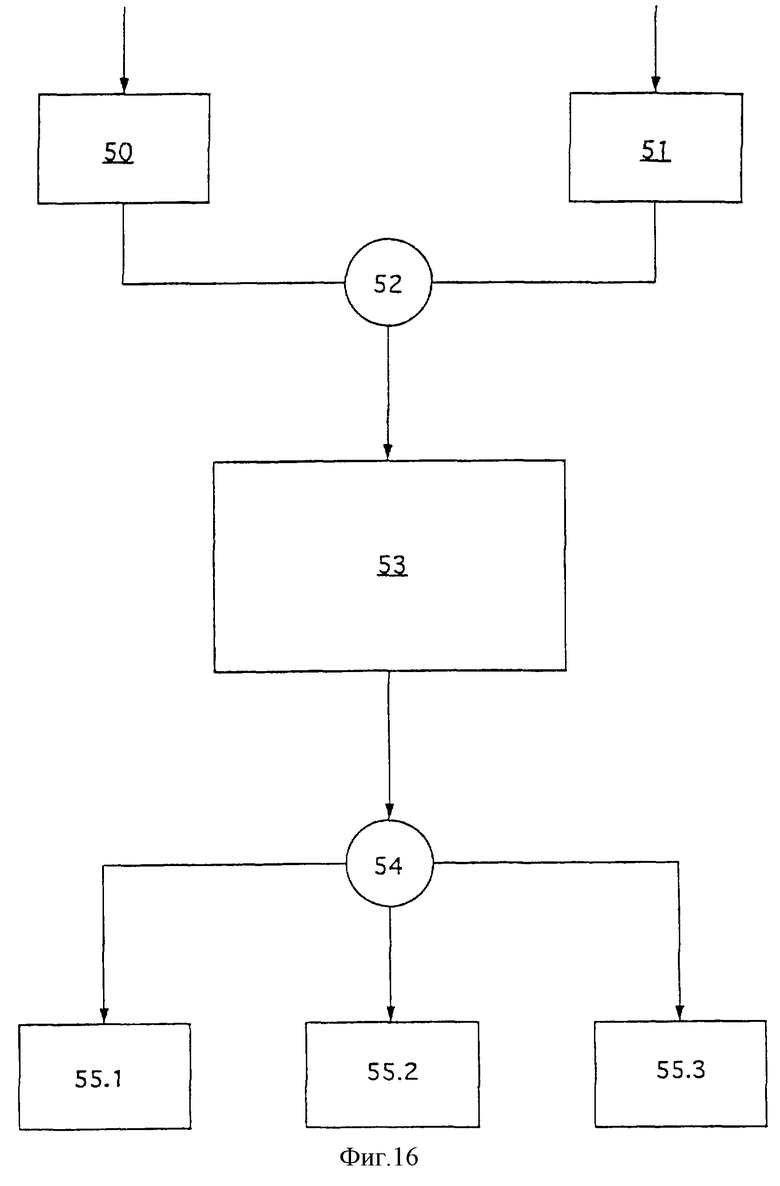

На фиг.16 схематически изображен процесс задания контекстных полей.

Перед инициализацией на реальном уровне управляемый процесс обработки по настоящему изобретению выполняется в виде наборов данных. Эти наборы, с одной стороны, содержат возможные, условные контексты (например, изделия или группы изделий, которые возникают во время технологического процесса, и должны идентифицироваться по соответствующим параметрам или позициям в заданных последовательностях или последовательностях, которые должны установиться, режимы работы устройств, временные условия и т.п.), а с другой стороны, они содержат необходимые и возможные действия (технологическая обработка в соответствии с конкретным режимом, увеличение номера позиции последовательности в конкретной последовательности на единицу, обновление конкретной последовательности, обновление хранимых данных, например закодированных параметров изделия и т.п.).

Приведенные примеры показывают, что действия могут относиться к реальному уровню (включение устройств, установка точек переключения и т.п.), но могут также относиться и к виртуальному уровню (обновление устанавливаемых последовательностей или обновление данных и т.п.).

Наборы данных для условных контекстов и действий хранятся в библиотеках 50 (условные контексты) и 51 (действия) и затем совмещаются с образованием пар и контекстов управления, выполняемых технологическими процессами (52). Контексты управления хранятся в библиотеке контекстов 53. Создание библиотеки контекстов 53 означает регистрацию очень большого числа данных, но во время технологической обработки в расчет принимаются только изменения, данные по которым занимают сравнительно небольшой объем памяти и манипуляция ими осуществляется быстро и гибко. Вот почему при повышении степени сложности процесса издержки повышаются непропорционально и можно получить желаемую гибкость процесса.

Библиотека контекстов является базой данных, в которой находятся наборы данных, описывающие контексты управления (К). Библиотека такого вида может быть увеличена в объеме практически до бесконечности. В библиотеке такого вида могут также храниться невыполненные контексты управления (например, контексты отказов для предсказуемых отказов), которые затем выполняются во время технологической обработки в результате выполнения программ самообучения. Помимо контекстов управления, необходимых для осуществления технологического процесса, там могут также храниться контексты управления для прогнозируемых отказов, которые только могут произойти.

Во время технологического процесса с использованием самообучающихся программ имеется возможность непрерывно регистрировать в библиотеке контекстов 53 новые контексты управления (К). Эти новые контексты управления могут использоваться для постепенного уточнения контекстов управления, оптимизации процесса технологической обработки, оптимизации связей нескольких процессов технологической обработки, некоторые из которых выполняются одновременно, или изменений технологического процесса. Контексты управления хранятся в библиотеке контекстов в виде макросов, которые объединяются (54)) для выполнения каждого конкретного технологического процесса (конкретные стартовые изделия (А) и конкретные конечные изделия (ЕР) в контекстном поле 55.1-55.3, которое затем используется для выполнения операций по технологическому маршруту, от одного контекста управления к другому.

Это продвижение по контекстным полям является виртуальным изображением реального потока изделий, проходящего по технологическому маршруту, при этом сигналы управления, формируемые в соответствии с контекстами управления и управляющие реальными устройствами, а также режимы работы этих устройств можно наблюдать в виде связей между виртуальным уровнем и реальным уровнем (см. также описание к фиг. 17). На фиг. 1 и 2 показаны два сравнительно простых примера контекстных полей.

На фиг. 17 схематично в виде очень простого примера взаимодействия между виртуальным и реальным уровнями показано влияние контекстно-ориентированного способа управления на способ технологической обработки штучных изделий.

На очень простом примере показан этап комплектования (сборка, процесс технологической обработки В1) на реальном уровне R (нижняя часть рисунка), на котором собираются вместе главные изделия HP и приложения ВА или ВВ. Приложения ВА и ВВ подаются из блоков хранения, преобразуются в потоки изделий и подаются на этап преобразования последовательности S.1, на котором приложения ВА или ВВ вводятся в поток приложений ВА/ВВ с применением метода управляемой последовательности.

Преобразование образований для хранения в потоки изделий активируется только после проверки соответствующего параметра приложений (по показаниям датчиков 56 и 57).

После этапа технологической обработки B. 1 изделия в сборе проходят операцию соединения (операция технологической обработки В.2) и затем подаются на этап второго преобразования последовательности S.2, на котором плохо скрепленные изделия извлекаются с применением метода параметрического управления.

Датчик 58 регистрирует фактические параметры качества соединения. Хорошо скрепленные изделия подаются на станцию адресации (В.3), где они адресуются в соответствии с заданной последовательностью адресов, обновляемых согласно действиям S.2 (обновление последовательности адресов: пунктирная стрелка между К5 и К6). Затем изделия подаются на третий этап преобразования последовательностей S.3, где заданная последовательность адресов устанавливается путем настройки реальной последовательности с использованием параметрического управления (регистрация адреса датчиком 59 или получение его из обновленной последовательности адресов для станции В.3).

Контекстное поле процесса показано на виртуальном уровне V (верхняя часть рисунка). В него входят следующие контексты:

К1: {настоящий блок хранения содержит ВА --> преобразовать блок хранения в поток изделий; блок хранения не содержит ВА --> заменить блок хранения} (регистрация фактического контекста с помощью датчика 56);

К2: {настоящий блок хранения содержит ВВ --> преобразовать блок хранения в поток изделий; блок хранения не содержит ВВ --> заменить блок хранения} (регистрация фактического контекста с помощью датчика 57);

К3: { ВА имеются в наличии и позиция последовательности требует ввести дополнение ВА --> ВА и увеличить номер позиции в последовательности на единицу; ВВ имеются в наличии и позиция последовательности требует ввести дополнение ВВ --> ВВ и увеличить номер позиции последовательности на единицу} (регистрация фактического контекста на виртуальном уровне: путем регистрации позиций блоков хранения ВА и ВВ);

К4: {имеются в наличии HP и ВА или ВВ --> сборка и дальнейшая транспортировка и скрепление} (регистрация фактического контекста на виртуальном уровне. Последовательность приложений установлена на этапе S.1);

К5: {скрепление выполнено --> дальнейшая транспортировка; скрепление не выполнено --> извлечение и обновление последовательности адресов для К6} (регистрация фактического контекста с помощью датчика 58);

К6: { изделие имеется в наличии, позиция последовательности z --> в соответствии с позицией последовательности z, увеличить номер позиции последовательности адресов на единицу} (регистрация фактического контекста на виртуальном уровне: позиция в последовательности обновленных адресов);

К7: { адрес в соответствии с фактической позицией в заданной последовательности адресов --> дальнейшая транспортировка по маршруту; адрес в соответствии с последней позицией в заданной последовательности адресов --> направить в контур ожидания; адрес в соответствии с прежней позицией в заданной последовательности адресов --> направить на линию обгона} (регистрация виртуального контекста как виртуального: последовательность обновленных адресов; или фактически с помощью датчика 59).

На фиг. 17 с помощью линий показано взаимодействие между реальным (фактическим) уровнем и виртуальным. Это взаимодействие включает передачу сигналов управления от виртуального уровня на реальный уровень и передачу сигналов датчиками с реального уровня на виртуальный.

Для осуществления способа по настоящему изобретению разработано устройство, вариант которого схематически изображен на фиг.17. В состав этого устройства входит, по крайней мере, одна станция технологической обработки или совокупность станций технологической обработки и, по крайней мере, одна станция преобразования последовательностей, при этом имеется множество транспортных маршрутов ведущих к станциям технологической обработки и преобразования последовательностей и от них. Кроме того, в состав устройства входят приводные механизмы и направляющие, с помощью которых по транспортным маршрутам осуществляется транспортировка отдельных изделий или групп изделий. Во избежание множественного перемещения изделий с одних транспортных средств или направляющих на другие транспортные средства или направляющие, в частности, на станциях преобразования последовательностей предлагается использовать взаимно независимые транспортные средства, которые разработаны в виде направляющих, так что изделия могут транспортироваться, имея определенную позицию в последовательности изделий, которая может меняться с помощью соответствующих средств управления. Предусмотрены приводные механизмы для перемещения транспортных средств по транспортным маршрутам, например стационарные привода, которые сопряжены с транспортными средствами на всем протяжении транспортного маршрута. Такие или подобные приводы используются также и для синхронизации работы транспортных средств.

Для идентификации изделий, перемещаемых индивидуально или группами с помощью транспортных средств, они могут снабжаться средствами электронной памяти, которые переписывают или обновляют хранимые данные и/или считываются для регистрации фактических контекстов с помощью соответствующих устройств считывания и/или записи.

Изобретение относится к способу обработки штучных изделий, при котором большое количество одиночных предметов занимает определенное положение и обладает одинаковыми или, по крайней мере, частично схожими свойствами. Способ обработки больших количеств изделий включает этапы транспортировки потоков изделий хотя бы на один этап технологической обработки, при этом на одном этапе технологической обработки изменяются характеристики изделий или одни изделия объединяются с другими изделиями и последовательности изделий в потоках изделий преобразуются. При этом преобразования последовательности хотя бы частично контролируются по соответствующим характеристикам подаваемых в нее изделий и хотя бы частично по заданной последовательности, которая должна установиться. Способ контролируется по совокупностям условий и действий так, что действие запускается тогда, когда фактическая технологическая среда выполняет условие, связанное с этим действием, и при этом хотя бы одна из упомянутых совокупностей связывает множество условий с одним действием, хотя бы одна из упомянутых совокупностей связывает условия и действия, принадлежащие различным технологическим зонам, хотя бы одна из упомянутых совокупностей в качестве действия включает обновление данных и хотя бы одна из упомянутых совокупностей в качестве действия включает изменение условий. Достигаемым техническим результатом является способность к быстрым изменениям высокосложных технологий обработки штучных изделий, содержащих большое число технологических этапов, по разному действующих на изделия, с одной стороны, без повышения издержек на производство готовой продукции и с другой стороны, без высоких затрат на меры предосторожности. Данное решение также относится к способу управления для управления процессом технологической обработки больших количеств изделий и к устройству для осуществления способа технологической обработки. 3 с. и 22 з.п.ф-лы, 18 ил.

| Вычитатель частот | 1971 |

|

SU716037A1 |

| US 5025610 А, 25.06.1991 | |||

| US 5062524 А, 05.11.1991 | |||

| ПЕЧАТНО-ОТДЕЛОЧНАЯ ЛИНИЯ | 1992 |

|

RU2060902C1 |

Авторы

Даты

2004-02-20—Публикация

1997-07-16—Подача