Изобретение имеет отношение к созданию нового стопорного стержня, предназначенного для регулирования поступающего от распределителя или разливочного ковша комплекта разливки потока расплавленного металла, например стали или литейного чугуна, а более конкретно, к созданию стопорного стержня, выполненного в виде одной детали и имеющего средство крепления к подъемному механизму. В соответствии с особым вариантом осуществления настоящего изобретения, стопорный стержень также имеет средство для ввода инертного газа, такого как аргон, в ванну расплавленного металла в ходе операций непрерывной разливки.

Подобные стопорные стержни и их применение хорошо известны специалистам в данной области, в частности из патентов США 4946083 и 5024422, которые включены в данное описание в качестве ссылки. Среди прочего, в указанных патентах описан стопорный стержень, выполненный в виде одной детали и имеющий средство крепления к подъемному механизму, который содержит:

а) удлиненный корпус из огнеупорного материала, который имеет проточку, выполненную по оси корпуса стопорного стержня и приспособленную для прочного приема металлического стержня для крепления к подъемному механизму. Осевая проточка в корпусе из огнеупорного материала имеет расширенный участок с кольцевой поверхностью уплотнения, удаленной от верхнего конца корпуса из огнеупорного материала. Средство для крепления металлического стержня главным образом расположено между расширенным участком и нижним концом корпуса из огнеупорного материала. У своего нижнего конца корпус из огнеупорного материала может иметь средство для ввода газа в ванну расплавленного металла; и

b) удлиненный металлический стержень, прикрепленный к корпусу из огнеупорного материала и имеющий осевую проточку, которая сообщается в своей нижней части с проточкой корпуса из огнеупорного материала. Этот стержень имеет шейку с кольцевой поверхностью уплотнения, обращенной к кольцевой поверхности уплотнения проточки корпуса из огнеупорного материала, для создания газонепроницаемого уплотнения. Верхний конец стержня выполнен с возможностью крепления к подъемному механизму, который позволяет производить перемещение стопорного стержня вертикально внутри компонента комплекта разливки, такого как распределитель.

Стопорный стержень может быть соединен с трубопроводом для подвода газа, обычно (но не обязательно) через свой верхний конец. Средство крепления к корпусу из огнеупорного материала главным образом расположено между шейкой и нижним концом металлического стержня. При использовании такого стопорного стержня поступающий в стопорный стержень газ направляется к осевой проточке корпуса из огнеупорного материала, расположенной в его нижней части. Благодаря наличию средства для ввода газа в ванну расплавленного металла, которое имеется в нижней части корпуса из огнеупорного материала, стопорный стержень позволяет производить ввод газа в ванну расплавленного металла. Обращенные друг к другу кольцевые поверхности уплотнения на стержне и на корпусе из огнеупорного материала предотвращают существенные потери инертного газа, а также инфильтрацию (просачивание) воздуха.

Для еще большего повышения газонепроницаемости уже было предложено вводить газонепроницаемую кольцевую прокладку между указанными поверхностями уплотнения. Например, в патенте США 4946083 указано, что при введении в промежуток между кольцевыми поверхностями уплотнения, имеющимися на стержне и на корпусе из огнеупорного материала, прокладки толщиной около 0,4 мм из термостойкого материала, например из графита, достигают степени герметичности, выдерживающей приложение давления до 3 бар.

В патенте ФРГ DE-C 1-4040189 раскрыт стопорный стержень, имеющий удлиненный огнеупорный корпус, который имеет

a) осевую проточку и средство (стопорный штифт) для крепления металлического стержня,

b) металлический стержень, и

c) корпус в виде втулки, сжимающий уплотнительную прокладку за счет гайки.

При использовании такого устройства необходимо производить корректировку или точную регулировку герметичности при фиксации установочного стержня в корпусе стопорного стержня путем навинчивания гайки на верхний конец стопорного стержня. Эта система не является самозатягивающейся и требует вмешательства оператора (для завинчивания (подтягивания) гайки) после того, как стопорный стержень нагревается до конечной температуры. Такое вмешательство над ванной расплавленного металла является неудобным и чрезвычайно опасным.

Наличие уплотнения является важным фактором при проведении разливки расплавленного металла высокого качества. Прежде всего необходимо обеспечить хорошую защиту от инфильтрации воздуха, который окисляет расплавленный металл при проведении разливки. С другой стороны, необходимо также свести к минимуму потери инертного газа (в том случае, если инертный газ вводят через стопорный стержень), которые повышают стоимость производства настолько, что этим нельзя пренебречь. Кроме вопроса герметичности также важно, чтобы крепление стопорного стержня к подъемному механизму сохраняло свою жесткость. Отметим, что известные в настоящее время системы не позволяют полностью решить эти две указанные проблемы.

При проведении исследований в данной области Заявитель настоящего изобретения обнаружил, что указанные проблемы вызваны тем, что уплотнительная прокладка между обращенными друг к другу кольцевыми поверхностями уплотнения стержня и корпуса из огнеупорного материала не остается сжатой в течение всей операции разливки.

Можно полагать, что эта потеря сжатия уплотнительной прокладки вызвана, по меньшей мере частично, различием коэффициентов теплового расширения различных материалов, из которых изготовлен стопорный стержень. В частности, под воздействием температуры нагрева стопорного стержня в ходе разливки металлический стержень весьма существенно расширяется относительно корпуса из огнеупорного материала. Это более чем существенное расширение металлического стержня создает эффект разделения (раздвижки друг от друга) кольцевых поверхностей уплотнения стержня и корпуса из огнеупорного материала и в результате снижает сжатие уплотнительной прокладки со всеми вытекающими из этого последствиями.

В соответствии с настоящим изобретением предлагается решение указанной проблемы за счет снабжения стопорного стержня особым средством для поддержания сжатия уплотнительной прокладки, находящимся в контакте с кольцевой поверхностью уплотнения корпуса из огнеупорного материала, когда стопорный стержень доведен до высокой температуры. Отметим, что стопорный стержень в соответствии с настоящим изобретением, несмотря на то что он снабжен средством для поддержания сжатия уплотнительной прокладки, аналогичен стопорному стержню, описанному в патентах США 4946083 и 5024422.

В соответствии с настоящим изобретением средство для поддержания сжатия уплотнительной прокладки, когда стопорный стержень доведен до высокой температуры, представляет собой втулку, выполненную в виде цилиндра, открытого на своих концах, который надет (насажен) на металлический стержень. В соответствии с настоящим изобретением предлагается выполненный в виде одной детали стопорный стержень, имеющий средство крепления к подъемному механизму, который содержит:

удлиненный корпус из огнеупорного материала, который имеет (i) проточку, выполненную по оси корпуса и приспособленную для прочного приема металлического стержня для крепления к подъемному механизму, причем указанная осевая проточка имеет расширенный участок с кольцевой поверхностью уплотнения, удаленной от верхнего конца корпуса; (ii) средство для крепления металлического стержня; причем удлиненный металлический стержень прикреплен к корпусу, при этом верхний конец металлического стержня выполнен с возможностью крепления к подъемному механизму, который позволяет производить вертикальное перемещение стопорного стержня внутри комплекта разливки; и

втулку, имеющую поверхность уплотнения у своего нижнего конца, обращенную к поверхности уплотнения корпуса, причем стопорный стержень имеет средства для блокировки втулки, предусмотренные на металлическом стержне, при этом стопорный стержень отличается тем, что втулка выполнена из материала, имеющего коэффициент теплового расширения, превышающий этот параметр для металлического стержня, и имеет длину, достаточную для того, чтобы существенно расширяться под действием температуры, до которой доведен стопорный стержень в ходе разливки, и по меньшей мере компенсировать эффект расширения металлического стержня.

В соответствии с особым вариантом осуществления настоящего изобретения стопорный стержень может быть соединен с трубопроводом для подвода газа. Для этого указанный удлиненный корпус из огнеупорного материала имеет в своей нижней части средство для ввода газа в ванну расплавленного металла, а металлический стержень имеет осевую проточку, которая сообщается в своей нижней части с проточкой корпуса из огнеупорного материала.

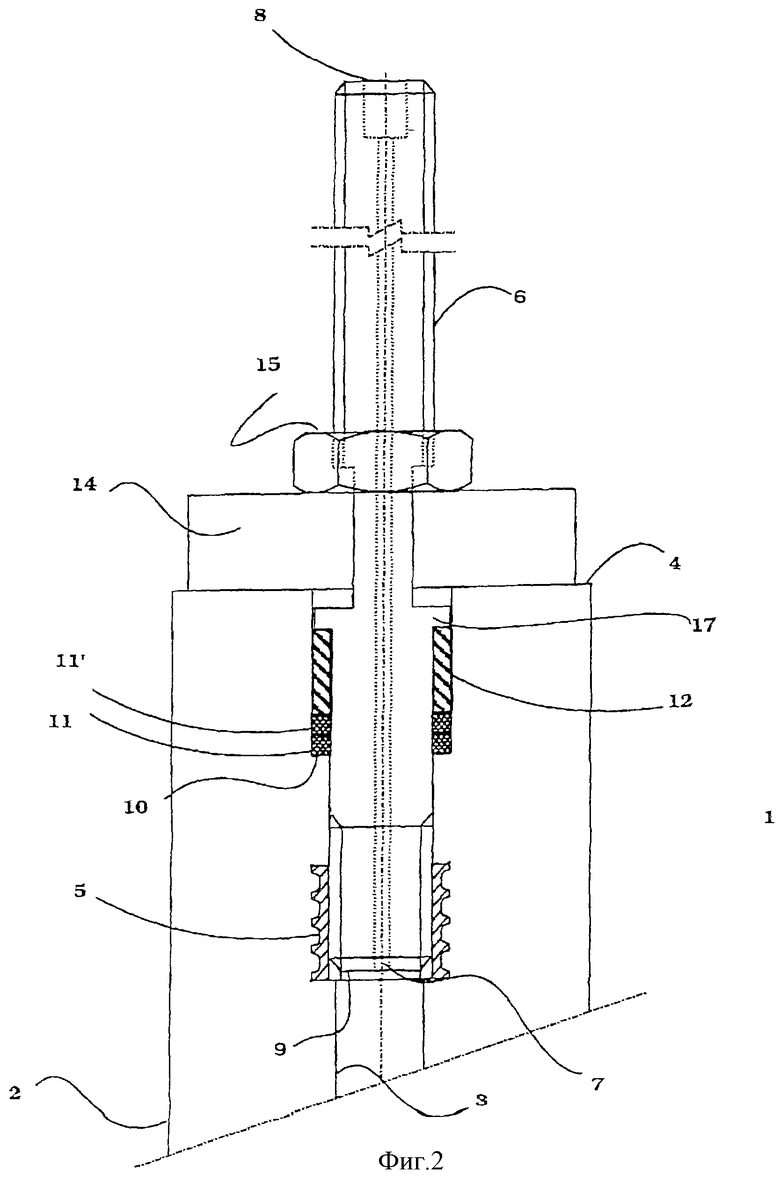

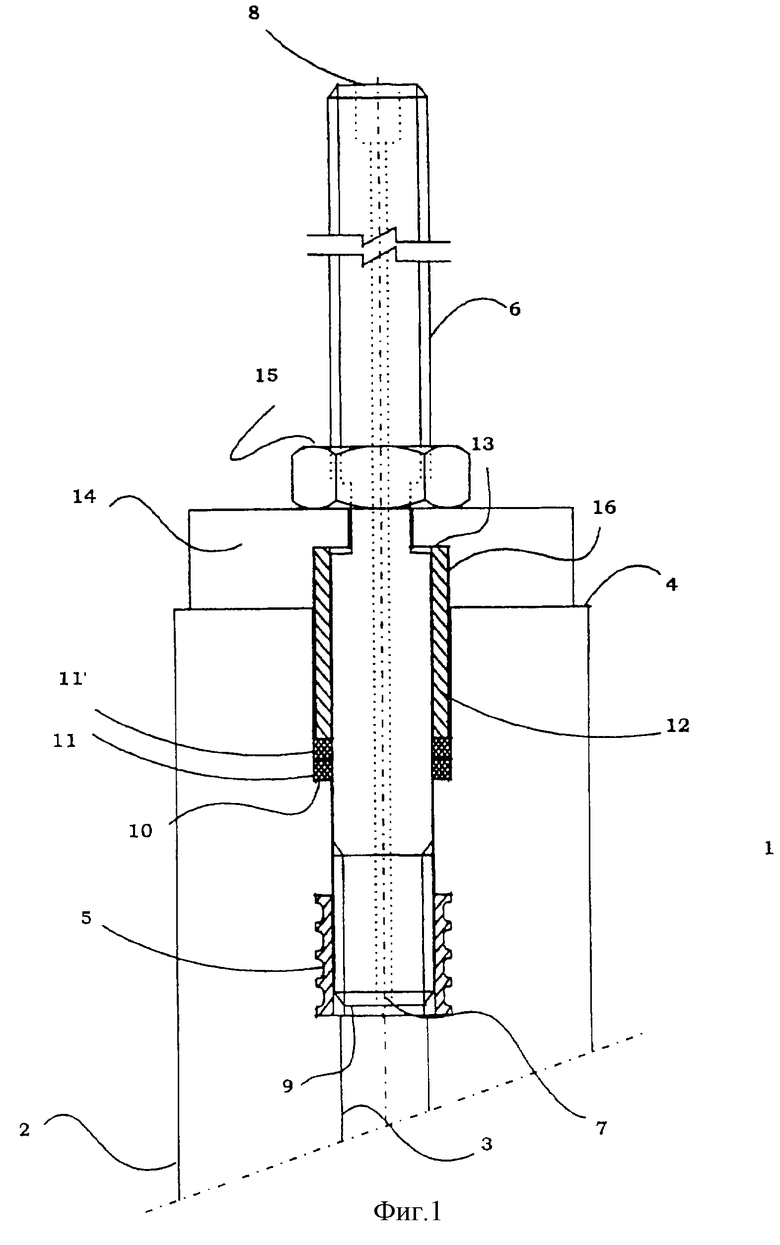

На фиг. 1 и 2 фрагментарно показано поперечное сечение верхнего конца стопорного стержня, выполненного в соответствии с одним из вариантов настоящего изобретения. Стопорный стержень 1 имеет удлиненный корпус из огнеупорного материала 2 с осевой проточкой 3, идущей от верхнего конца 4 к нижнему концу (не показан). У своего нижнего конца корпус из огнеупорного материала может иметь или не иметь средство для ввода инертного газа (не показано) в ванну расплавленного металла. Корпус из огнеупорного материала также имеет средство 5 для крепления металлического стержня 6. Металлический стержень 6 также может иметь сквозную осевую проточку 7, которая проходит от его верхнего конца 8 до нижнего конца 9. На верхнем конце 8 может быть предусмотрено соединение (не показано) для подключения трубопровода для подвода инертного газа. Более того, верхний конец 8 стержня приспособлен для крепления к подъемному механизму (не показан). Газ под давлением, такой как аргон, может быть введен в осевую проточку 3 корпуса из огнеупорного материала при помощи стержня 6 (через его проточку 7) и направлен в ванну расплавленного металла через нижний конец корпуса из огнеупорного материала.

Корпус из огнеупорного материала 2 имеет расширенный участок 10, который образует поверхность уплотнения. Две графитовые прокладки (11 и 11') прилегают к этой поверхности уплотнения и за счет этого предотвращают инфильтрацию воздуха или потери инертного газа. Втулка 12 надета на стержень 6 и поддерживает прокладки 11 и 11' в сжатом состоянии. Верхняя часть 13 втулки блокирована при помощи шайбы 14, которая в свою очередь удерживается при помощи гайки 15.

Шайба 14 преимущественно находится в контакте с верхним концом 4 корпуса из огнеупорного материала 2, что придает компоновке повышенную жесткость. Шайба 14 изготовлена из материала, имеющего коэффициент теплового расширения, превышающий этот параметр для металлического стержня 6, и имеет длину, достаточную для того, чтобы существенно расширяться в направлении нижнего конца металлического стержня под действием температуры, до которой доведен стопорный стержень в ходе разливки, и по меньшей мере компенсировать эффект расширения металлического стержня. Расширение втулки преимущественно главным образом точно компенсирует расширение металлического стержня.

Из рассмотрения фиг. 1 можно сделать вывод о том, что втулка 12 может выступать над верхним концом корпуса из огнеупорного материала 2, если это необходимо и если это позволяет длина втулки. В таком случае шайба 14 имеет заплечик 16, который позволяет блокировать втулку 12 и одновременно обеспечивает контакт между шайбой 14 и верхним концом 4 корпуса из огнеупорного материала 2.

Втулка 12 надета на металлический стержень 6 и образует с ним свободную сборку, допускающую вращение и скольжение или только скольжение. Верхний конец 13 втулки 12 просто упирается в средства блокировки 14 и 15, жестко закрепленные на металлическом стержне 6, таким образом, что под действием расширения втулка 12 расширяется по оси только в направлении, противоположном этим средствам блокировки.

В соответствии с одним из вариантов осуществления настоящего изобретения средство блокировки содержит шейку, аналогичную описанной в указанных патентах США 4946083 и 5024422.

Материал, из которого изготовлена втулка, а также ее длину выбирают в зависимости от размеров металлического стержня и корпуса из огнеупорного материала, и материалов, из которых они изготовлены. Обычно металлический стержень выточен на станке из стали с коэффициентом теплового расширения около 12,5 мкм oС-1, а указанный корпус изготовлен при помощи изостатического прессования из огнеупорного материала с коэффициентом теплового расширения около 3-6 мкм oС-1.

Материал, из которого сделана втулка, а также ее длина легко могут быть определены с использованием основных принципов тепловой физики. Исходя из значений, которые получены при первой аппроксимации и которые обычно дают хорошие результаты, можно затем произвести оптимизацию системы и легко исключить возможную ошибку.

В соответствии с настоящим изобретением втулка изготовлена из материала с высоким коэффициентом теплового расширения, который может выдерживать повышенные температуры, до которых нагревается стопорный стержень в ходе разливки. Например, в качестве материала с высоким коэффициентом теплового расширения может быть использован спеченный оксид магния. Предпочтительными материалами для данного применения являются металлы или сплавы металлов с высокими коэффициентами теплового расширения, имеющие высокую температуру плавления.

Как правило, в качестве материала втулки выбирают материал, который имеет коэффициент теплового расширения в 1,1-3 раза выше, чем материал стального стержня. В том случае, когда металлический стержень выточен на станке из стали с коэффициентом теплового расширения около 12 мкм oС-1, особенно подходящим материалом для изготовления втулки является нержавеющая сталь (например, имеющая коэффициент теплового расширения около 17,5 мкм oС-1).

Корпус из огнеупорного материала обычно образован из подходящего огнеупорного материала, такого как огнеупорный материал на основе оксида алюминия, диоксида кремния и графита. Для этого могут быть использованы, например, такие типичные композиции (вес. %): Аl2O3: 53%, SiO2: 13%, углерод: 31%, а также около 3% других материалов, таких как, например, диоксид циркония ZrO2.

Кольцевая газонепроницаемая прокладка 11 преимущественно установлена между поверхностями уплотнения. Обычно используют прокладку, изготовленную из графита толщиной от 0,2 до 30 мм. В соответствии с настоящим изобретением используют одну или несколько подходящих прокладок, причем кольцевые уплотнительные прокладки устанавливают между нижней поверхностью втулки и поверхностью уплотнения корпуса из огнеупорного материала. Наилучшие результаты были получены при установке двух прокладок из графита, каждая из которых имеет толщину 9 мм, установленных между нижней поверхностью втулки и поверхностью уплотнения корпуса из огнеупорного материала.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения как поверхность уплотнения, образованная при помощи расширенного участка 10 корпуса из огнеупорного материала 2, так и уплотнительные прокладки 11 (и 11') являются плоскими. Было обнаружено, что в таком случае получают намного лучшее поддержание сжатия прокладок 11 (и 11'). В одном из примеров внедрения настоящего изобретения корпус из огнеупорного материала был изготовлен при помощи изостатического прессования материала с коэффициентом теплового расширения 3,6 мкм oС-1 и каждая прокладка имела толщину 9 мм, а металлический стержень был выточен на станке из стального прутка с коэффициентом теплового расширения 12,5 мкм oС-1. Рассчитали, что при использовании втулки из нержавеющей стали с коэффициентом теплового расширения 17,5 мкм oС-1 длина втулки должна составлять около 61 мм.

В соответствии с другим вариантом осуществления настоящего изобретения поддержание сжатия уплотнительной прокладки, когда стопорный стержень доведен до высокой температуры, обеспечивают за счет установки точки крепления металлического стержня к корпусу из огнеупорного материала в точке, расположенной между поверхностью уплотнения и верхней частью указанного стержня. В таком случае, чем более значительным является расширение, тем больше уплотнительная прокладка сжимается при помощи металлического стержня, который расширяется под действием температуры, до которой доведен стопорный стержень в ходе разливки.

В соответствии с особым видом внедрения настоящего изобретения стопорный стержень также снабжен средством для предотвращения разделения металлического стержня от корпуса из огнеупорного материала. В этом случае используют металлическую вставку с резьбовым осевым внутренним отверстием, закрепленную в корпусе из огнеупорного материала, в качестве средства для крепления стержня к корпусу из огнеупорного материала, при этом вывинчивание стержня из указанной вставки блокировано за счет образования на ней двух параллельных плоских поверхностей в точке выходе из корпуса из огнеупорного материала и за счет поддержания этими плоскими поверхностями интегрального вилкообразного фланца, жестко соединенного с корпусом из огнеупорного материала. Неподвижное (жесткое) соединение может быть осуществлено при помощи штифта, введенного через вилкообразный фланец в корпус из огнеупорного материала. Отметим, что в указанном случае роль вилкообразного фланца преимущественно может играть шайба.

В соответствии с другим вариантом настоящего изобретения, корпус из огнеупорного материала стопорного стержня выполнен, по меньшей мере частично, из достаточно газонепроницаемого огнеупорного материала. В особом случае этот корпус из огнеупорного материала может быть выполнен из двух различных огнеупорных материалов, при этом участок корпуса, главным образом охватывающий область, в которой установлена уплотнительная прокладка, изготовлен из относительно газонепроницаемого материала, в то время как остальная часть корпуса изготовлена из огнеупорного материала, стойкого к создаваемой расплавленными металлами коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОПОРНЫЙ СТЕРЖЕНЬ | 1999 |

|

RU2223841C2 |

| СТОПОРНЫЙ СТЕРЖЕНЬ | 2005 |

|

RU2338626C2 |

| СТОПОРНЫЙ СТЕРЖЕНЬ, ПРИСПОСОБЛЕННЫЙ ДЛЯ ПОДАЧИ ГАЗА В РАСПЛАВЛЕННЫЙ МЕТАЛЛ | 2005 |

|

RU2375150C2 |

| СТОПОРНОЕ УСТРОЙСТВО ДЛЯ РЕГУЛИРОВКИ ПОТОКА РАСПЛАВЛЕННОГО МЕТАЛЛА | 2006 |

|

RU2384388C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ МАГИСТРАЛИ ЦИРКУЛЯЦИИ ФЛЮИДА С ОГНЕУПОРНЫМ ЭЛЕМЕНТОМ И СБОРКА С НИМ ОГНЕУПОРНОГО ЭЛЕМЕНТА | 2004 |

|

RU2356690C2 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ ГАЗОМ РАСПЛАВОВ В МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1990 |

|

RU2091495C1 |

| СТОПОРНЫЙ СТЕРЖЕНЬ И СПОСОБ ОБЕСПЕЧЕНИЯ РАВНОМЕРНОЙ ГАЗОВОЙ ЗАВЕСЫ ВОКРУГ СТОПОРНОГО СТЕРЖНЯ | 2020 |

|

RU2802366C2 |

| СТОПОРНЫЙ СТЕРЖЕНЬ | 2002 |

|

RU2276630C2 |

| СТОПОР | 2006 |

|

RU2374035C2 |

| СИСТЕМА ЛИТЬЯ | 2018 |

|

RU2760016C2 |

Изобретение может быть использовано при разливке расплавленного металла, например стали или литейного чугуна. Стопорный стержень имеет корпус из огнеупорного материала с проточкой, металлический стержень. Верхний конец стержня крепится к подъемному механизму для вертикального перемещения стопорного стержня. Стопорный стержень снабжен втулкой, имеющей уплотняющую поверхность, обращенную к уплотняющей поверхности корпуса. Втулка изготовлена из материала с коэффициентом термического расширения, большим, чем у материала металлического стержня. В процессе разливки металлический стержень существенно расширяется относительно корпуса из огнеупорного материала. Компенсация этого расширения обеспечивается втулкой, имеющей длину, достаточную для расширения под действием температуры и поддержания уплотнительной прокладки в сжатом состоянии. Обеспечивается высокая герметичность соединения уплотняющих поверхностей. 12 з.п.ф-лы, 2 ил.

| DE 4040189 С, 02.01.1992 | |||

| US 4946083 A, 07.08.1990 | |||

| US 5024422 A, 18.06.1991 | |||

| DE 4040388 A1, 02.07.1992 | |||

| Стопорное устройство сталеразливочного ковша | 1989 |

|

SU1790472A3 |

Авторы

Даты

2004-02-20—Публикация

1999-11-16—Подача