Изобретение относится к способу производства древесной массы из целлюлозосодержащего материала, в котором с целью получения волокнистой массы материал перерабатывают, по меньшей мере, на одной операции рафинирования. Изобретение также относится к древесной массе, полученной таким способом, и к картону, который, по меньшей мере, частично состоит из такой древесной массы.

Древесная масса, наиболее часто именуемая СТМР (хемотермомеханическая древесная масса, ХТМДМ), является основным компонентом конструкции многослойного картона и часто составляет около 70% центрального слоя и до 50% композиции картона.

Для того чтобы получить у картона высокую жесткость при изгибе, желательно иметь высокую прочность при как можно более низкой плотности листа в центральном слое. Таким образом, существенна благоприятная зависимость связь Скотта - плотность. В связи с этим необходимо рассмотреть два аспекта. Во-первых, желательно, чтобы в облагороженной целлюлозе находились только компоненты сырья, которые вносят вклад в прочность и пухлость. Другие компоненты, которые не вносят никакого вклада в прочность и пухлость, в основном создают нагрузку в системе и требуют добавочной мощности на сушку, дополнительного расхода отбеливающих веществ и пр. С другой стороны, каждый компонент, остающийся в волокнистой массе, вносит при производстве вклад в высокий выход. Один из аспектов, который делает древесную массу конкурентоспособной по отношению к целлюлозе, это более высокий выход древесной массы.

Другим важным аспектом древесной массы являются налет и запах, которые напрямую связаны с наличием экстрактивных веществ и марганца, остающихся в волокнистой массе. Налет и запах следует учитывать особенно в тех случаях, когда масса должна быть использована в производстве картона, предназначенного для применения, связанного с пищевыми продуктами или жидкостями. Это справедливо для всех типов древесной массы. Для ТМР (термомеханической древесной массы, ТМДМ) проблемы с налетом и запахом настолько серьезные, что на сегодняшний день этот тип волокнистой массы в производстве картона не используют. Если волокнистую массу нужно отбеливать отбеливающими веществами, не содержащими хлор, особенно пероксидсодержащими отбеливающими веществами, то остаточное содержание марганца в волокнистой массе создает проблему, которая сводится к более высокому потреблению отбеливающих веществ и к повышенной потребности в комплексообразующих реагентах, таких как EDTA (ЭДТК) или DTPA (ДТПК) для того, чтобы достичь желательной степени белизны. Кроме того, содержание остаточных экстрактивных веществ в волокнистой массе приводит к высокой потребности в промывке и к повышенному загрязнению системы водоснабжения и сточных вод с комбината.

В лабораторных исследованиях отбеленной крафт-целлюлозы было продемонстрировано, что первичная мелочь обладает отрицательным воздействием на способность массы к отбеливанию (Backstrom, M., Htun М.: "Improved Bleachability Without Primary Fines", 1998 International Pulp Bleaching Conference, Proceedings Book 2, с. 333-336 / Бэкстрем М, Хтун М.: "Повышенная отбеливаемость без первичной мелочи"). Похожие результаты по отбеливанию крафт-целлюлозы были представлены в исследовании влияния клеток сердцевинного луча (Westermark, U. , Capretti, G. "Influence of Ray Cells on the Bleachability and Properties of CTMP and Kraft Pulps", Nordic Pulp&Paper Res. J. 3 (1998) 2, с. 95-99/ Вестмарк У., Капретти Дж.: "Влияние клеток сердцевинного луча на отбеливаемость и свойства ХТМДМ и крафт-целлюлозы"). В последней ссылке также было изучено влияние клеток сердцевинного луча в древесной массе. Был сделан вывод о том, что заметной разницы в способности к отбеливанию у ХТМДМ массы с клетками сердцевинного луча или без них соответственно не могло быть отмечено. Что касается вклада клеток сердцевинного луча в прочность и связывающие свойства масс ХТМДМ и ТМДМ, был сделан вывод о том, что добавление к волокнистой массе фракции клеток сердцевинного луча приводит к недостаточным связывающим и прочностным свойствам.

В книге Rydholm, S. A. : "Pulping Processes", Interscience, New York (1965), с. 744, было предложено использовать специально сконструированные так называемые фильтры для улавливания клеток сердцевинного луча для отделения смолосодержащих клеток сердцевинного луча в производстве сульфитной целлюлозы.

Однако для древесных масс не был определен промышленный процесс, к которому можно было адресовать проблемы, связанные с первичной мелочью, которые специфичны для древесной массы, т.е. проблемы, связанные с налетом и запахом, прочностью и пухлостью. Ничего этого не было у грубой фракции, свободной от первичной мелочи, подвергавшейся обработке для достижения улучшенных свойств волокнистой массы для производства бумаги или картона.

Целью настоящего изобретения является создание способа производства древесной массы, при котором получают волокнистую массу, имеющую низкую плотность, т. е. высокую пухлость, и при этом обладающую хорошими прочностными свойствами, особенно измеренными в направлении z, например как связь Скотта, и которая имеет в то же самое время низкое содержание экстрактивных веществ и марганца.

С этой целью предложен способ по пункту 1. Таким образом, для достижения цели настоящего изобретения проводят фракционирование волокнистой массы после операции первого рафинирования для того, чтобы отделить от волокнистой массы первичную мелочь.

При развитии прочности волокнистой массы получают мелочь, вносящую вклад в связывание волокон и твердение бумажного листа. Первичная мелочь, в основном состоящая из фрагментов межклеточных пластинок и материалов, образованных из клеток паренхимы, содержит большое количество лигнина и экстрактивных веществ. В целом первичной мелочью называют мелочь, полученную на операции первого рафинирования в производстве древесной массы. Она имеет размер <200 меш согласно Bauer McNett. Первичная мелочь вносит меньший вклад в прочность волокнистой массы по сравнению со вторичной мелочью, которую получают из вторичных волоконных стенок в виде волоконцев на более поздних операциях процесса рафинирования, т.е. при последующем рафинировании. Вторичная мелочь имеет почти такой же размер, как и первичная мелочь, но ее, как только что было указано, получают в связи с осуществлением последующего рафинирования. Содержание DCM экстрактивных веществ и переходных металлов в первичной мелочи в несколько раз выше, чем во всей волокнистой массе.

Фракционированием волокнистой массы после операции первого рафинирования можно отделить от волокнистой массы первичную мелочь, которая соответственно вносит очень небольшой вклад в прочность и пухлость и содержит относительно большие количества экстрактивных веществ и марганца. Волокнистую массу затем направляют на последующее рафинирование, т.е, на операцию второго рафинирования с отсеиванием отходов или без него, на которой в волоконной массе получают вторичную мелочь, вносящую вклад в прочность. Необходимо уточнить, что в данном контексте операцией первого рафинирования называют операцию рафинирования, которая дает первичную мелочь, в основном состоящую из фрагментов межклеточных пластинок и материалов, полученных из клеток паренхимы, содержащую большие количества лигнина и экстрактивных веществ. Это обычно означает, что также две последовательные отличающиеся физически операции рафинирования, которые используют для получения первичной мелочи, будут считаться одной операцией первого рафинирования.

Согласно одной цели изобретения операция первого рафинирования адаптирована для достижения высокой степени размола волокнистой массы, предпочтительно, по меньшей мере, 500 мл CSF (степень размола, определенная на канадском стандартном приборе) и еще более предпочтительно 600-800 мл CSF, и для получения содержания первичной мелочи в волоконной массе, равного 3-15%, предпочтительно 5-10%. Предпочтительно осуществлять фракционирование просеиванием через подходящее сито любого типа предпочтительно, по меньшей мере, на одном изогнутом сите. Также можно было бы попробовать центрифугировать волокнистую массу, предпочтительно, по меньшей мере, в одном циклоне. Фракционирование можно также осуществить, по меньшей мере, в две операции. Соответственно перед фракционированием волокнистую массу разбавляют до примерного содержания сухих веществ 1-4%, предпочтительно до 1-2%.

Согласно другой цели изобретения во время фракционирования от волокнистой массы отделяют 3-15%, предпочтительно 5-10% указанной массы, в расчете на сухую массу. Степень, до которой отделяют первичную мелочь от волокнистой массы, зависит от желаемого конечного продукта. Первичную мелочь, которую отделяют таким образом, удаляют из производства указанной волокнистой массы.

Согласно еще одной цели изобретения волокнистую массу направляют на операцию обработки после указанной операции первого рафинирования, но перед указанным фракционированием, причем на этой операции обработки волокнистую массу подвергают одной или более обработкам, включая разбавление, температурное стимулирование и механическое перемешивание в течение определенного периода выдерживания. Это можно осуществить в так называемом бассейне выдержки или в любом сосуде для выдерживания. В основном цель этой операции обработки состоит в том, чтобы дать возможность волокнам выпрямиться после операции первого рафинирования.

После операций рафинирования и фракционирования волокнистую массу можно подвергнуть отбеливанию, предпочтительно пероксидному отбеливанию. Можно использовать все типы пероксидсодержащих отбеливающих веществ, но особенно предпочтителен пероксид водорода.

Целлюлозосодержащее сырье для процесса может быть или древесными породами любого типа, как, например лиственная или хвойная древесина, или недревесное сырье любого типа, например багасса, солома и прочее. По типу процесса, используемого в производстве, древесная масса может быть ХТМДМ (хемотермомеханической древесной массой), ХМДМ (хемомеханической древесной массой), ТМДМ (термомеханической древесной массой) или ВТХТМДМ (высокотемпературной хемотермомеханической древесной массой). Древесную массу, получаемую этим способом, предпочтительно используют в производстве картона, наиболее предпочтительно в производстве картона, предназначенного для применений, связанных с продуктами питания и жидкостями, как, например, для контейнеров для продуктов питания и жидкостей и пр.

Изобретение также относится к древесной массе из целлюлозосодержащего материала, которую получают этим способом, и к картону, по меньшей мере, частично изготовленному из такой древесной массы.

Этим способом можно достичь пухлости, которая по меньшей мере на 5% и вплоть до 20%, предпочтительно на 10-15% выше, чем у контрольной волокнистой массы, которую не подвергали фракционированию, при данной прочности. В то же самое время содержание экстрактивных веществ и марганца можно снизить примерно на 50% по сравнению с контрольной массой. В результате, свойства, связанные с налетом и запахом волокнистой массы и измеряемые по уровню содержания гексаналя после 10-30 дней, снижаются почти на 80-90%. Для волокнистой массы ТМДМ особенно интересно снижение содержания экстрактивных веществ и, как следствие, уровня гексаналя, дающее возможность использовать ТМДМ массу в областях, связанных с использованием картона для пищевых продуктов и жидкостей, в которых его невозможно было использовать раньше из-за налета и запаха.

Благодаря меньшему количеству требуемой волокнистой массы в центральном слое как следствия более высокой пухлости при данной прочности, можно снизить основную массу картона. Более высокая пухлость до определенной степени компенсирует потерю выхода, которую дает удаление первичной мелочи. При более селективном фракционировании потери выхода можно также удерживать на низком уровне, если операцию первого рафинирования осуществлять так, чтобы давать на выходе меньше мелочи.

Осуществление природоохранной цели системы согласно изобретению может пойти по двум направлениям. Во-первых, станет чище система водоснабжения благодаря удалению на ранней стадии процесса первичной мелочи, которая содержит большие количества экстрактивных веществ. В то же самое время снижена потребность в промывке. Это приводит к уменьшению количества и снижению загрязненности сточных вод целлюлозного комбината. Во-вторых, ожидается, что потребность в хелатообразующих/комплексообразующих агентах (ЭДТК и ДТПК) будет снижена как на стадии промывки, так и на стадии отбеливания благодаря более низкому содержанию марганца, остающегося во фракционированной волокнистой массе. Это снижает ущерб, наносимый окружающей среде хелатообразующими агентами.

С другой стороны экологический эффект можно получить только при тщательной обработке водного потока, содержащего первичную мелочь. Технически осуществимым способом является сгущение материала мелочи при помощи имеющегося на рынке оборудования. Сгущенную мелочь можно отправить обратно на существующую систему регенерации энергии для получения тепла или ее можно использовать в качества корма для скота или использовать в другой линии для производства целлюлозы, бумаги или картона, или удалить в виде твердых отходов.

Экономия химикатов от удаления первичной мелочи существенна. Расход ДТПК, обычно составляющий 2-2,5 кг/т, может быть сокращен почти на 50%, т.е. до 1-1,3 кг/т, в расчете по потребность хелатообразующих агентов как на промывке, так и на отбеливании. Кроме того, для достижения такой же степени белизны требуется более низкий расход пероксида и щелочи. Максимальная степень белизны без ДТПК также будет намного выше для волоконной массы с фракционированной первичной мелочью, что также является интересным в случае появления в будущем законодательных ограничений на использование хелатообразующих агентов.

КРАТКОЕ ОПИСАНИЕ ФИГУР ЧЕРТЕЖЕЙ

Ниже будет приведено описание изобретения и примера его осуществления со ссылками на иллюстрации, на которых:

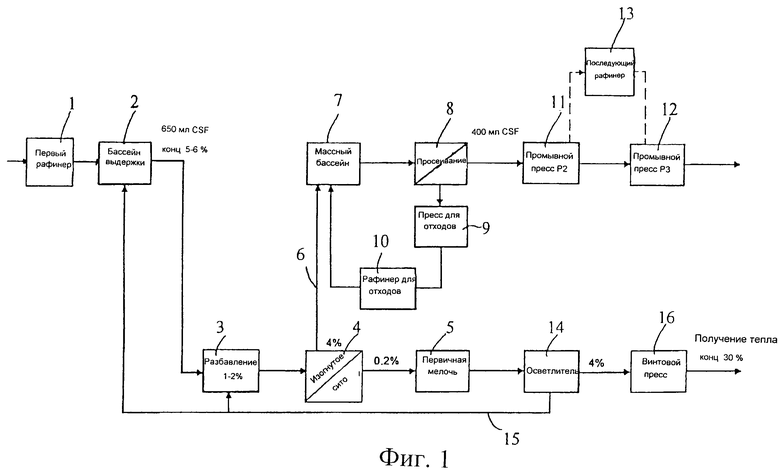

Фиг. 1 изображает блок-схему предпочтительного варианта выполнения изобретения;

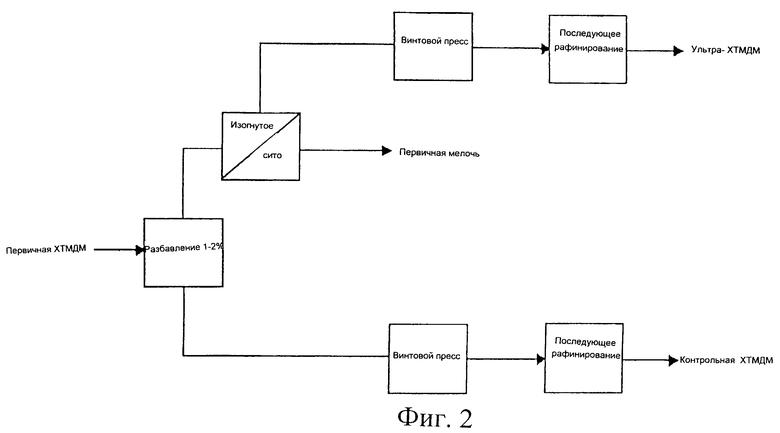

Фиг.2 изображает блок-схему сравнительных тестов;

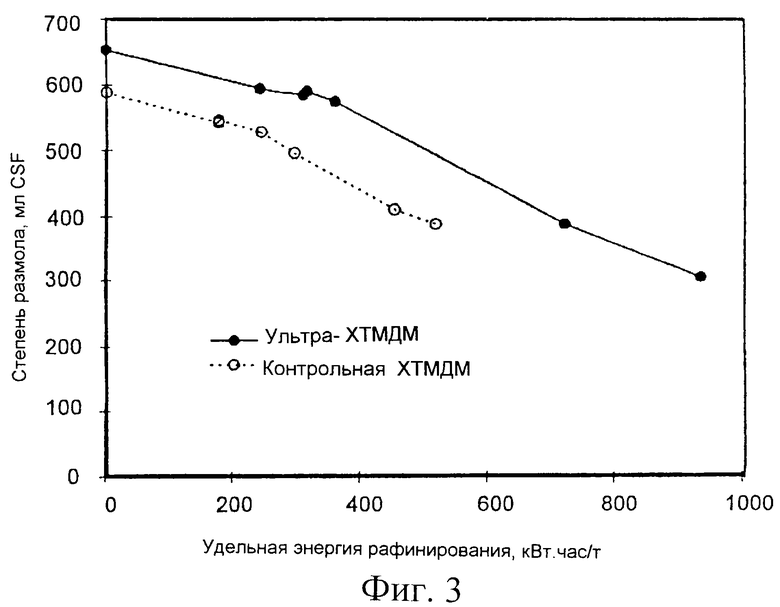

Фиг. 3 - это диаграмма, демонстрирующая зависимость степени размола от энергии рафинирования для волокнистой массы, подвергнутой последующему рафинированию, согласно изобретению и для контрольной волокнистой массы;

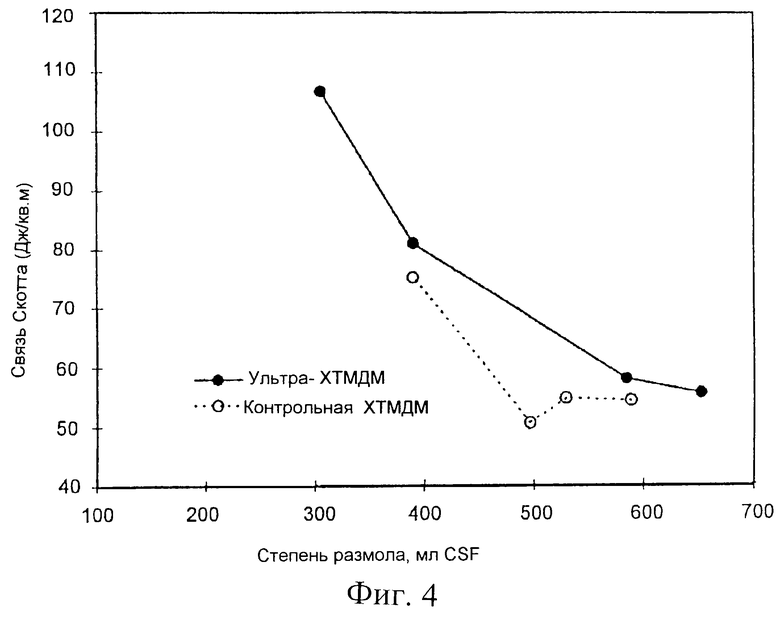

Фиг. 4 - диаграмма, демонстрирующая зависимость связи Скотта от степени размола для волокнистых масс на фиг.3;

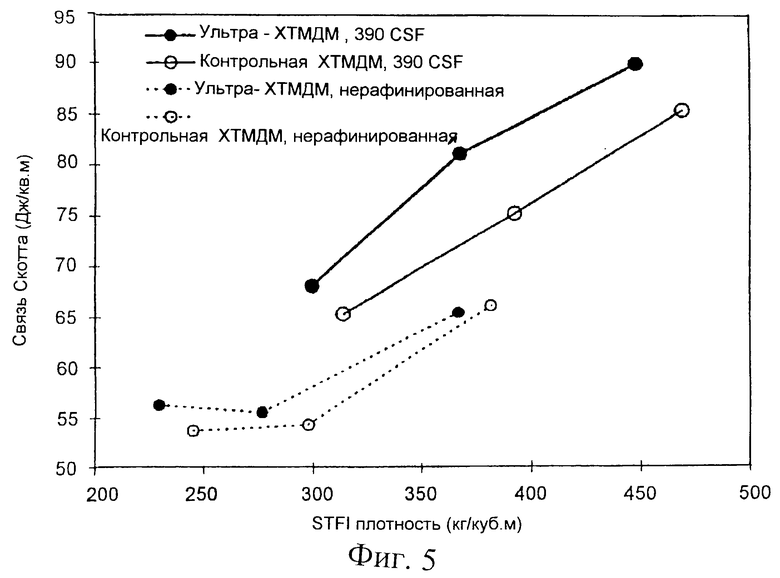

Фиг.5 - диаграмма, демонстрирующая зависимость связи Скотта от плотности для волокнистых масс на фиг.3, а также для соответствующих волокнистых масс перед последующим рафинированием;

Фиг. 6 - диаграмма, демонстрирующая зависимость показателя жесткости при растяжении от плотности для волокнистых масс на фиг.3, а также для соответствующих волокнистых масс перед последующим рафинированием;

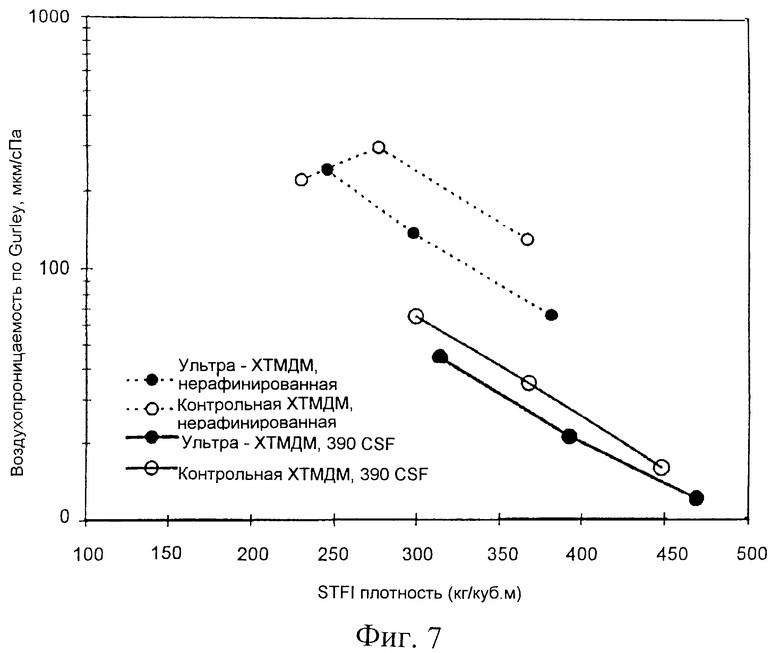

Фиг. 7 - диаграмма, демонстрирующая зависимость воздухопроницаемости от плотности для волокнистых масс на фиг.3, а также для соответствующих волокнистых масс перед последующим рафинированием;

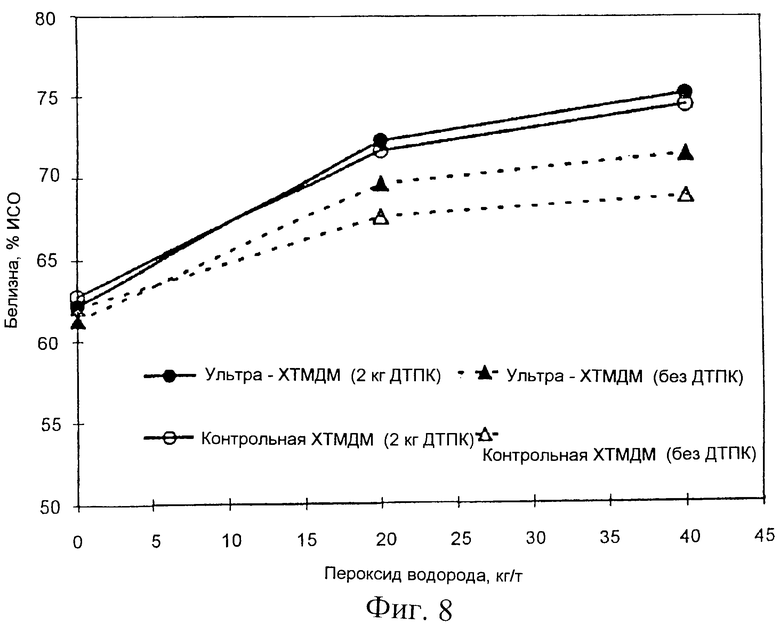

Фиг. 8 - диаграмма, демонстрирующая зависимость степени белизны от расхода пероксида с применением хелатообразующего агента и без него для волокнистых масс на фиг.3.

Способ согласно изобретению описан со ссылкой на фиг.1. Перед рафинированием целлюлозосодержащее сырье подвергают, возможно, предварительной обработке традиционным способом, в зависимости от типа получаемой волокнистой массы, т. е. с участием тепла и/или химикатов. После этого сырье подвергают операции первого рафинирования в первом (первичном) рафинере (1). Операция первого рафинирования работает таким образом, чтобы достичь высокой степени размола получаемой волокнистой массы, равной примерно 650 мл CSF. На последующей операции (2) обработки в так называемом бассейне выдержки волокнам дают возможность выпрямиться в течение определенного времени выдерживания и под влиянием разбавления, нагревания и механического перемешивания. Волокнистая масса на выходе с операции (2) обработки, имеет концентрацию, равную примерно 5-6%, и затем перед подачей на фракционирование (4) ее дополнительно разбавляют (3) примерно до 1-2%.

На операции фракционирования (4), до 15% волокон массы отделяют от потока волокнистой массы в виде первичной мелочи (5), т.е. фракцию <200 меш согласно Bayer McNett. В предпочтительном варианте воплощения изобретения на операции фракционирования используют одно или более изогнутое сито. Оставшуюся часть (6) волокнистой массы, имеющую концентрацию, равную примерно 4%, направляют в процесс, как обычно через массный бассейн (7) и далее на операцию. (8) просеивания для отделения грубого материала. Отходы от просеивания (8), состоящие из грубого материала, сгущают в прессе (9) и подвергают операции рафинирования в рафинере (1) для отходов, который также работает как вторая операция рафинирования, и впоследствии возвращают назад в поток волокнистой массы перед операцией отсеивания (8) грубого материала. Отсортированную во время отсеивания (8) грубого материала массу обезвоживают и промывают в одном или более промывном прессе (11, 12) до концентрации, равной примерно 20-30%. Также еще можно осуществить дополнительную операцию рафинирования (13), или последующее рафинирование, предпочтительно между промывными прессами (11) и (12). Как вторичное рафинирование так и последующее рафинирование можно проводить при ВК (высокой концентрации) или СК (средней концентрации) или НК (низкой концентрации) и на различных типах рафинирующего оборудования, например на дисковом рафинере или на коническом рафинере. Вторая операция рафинирования и возможное последующее рафинирование проводят для получения вторичной мелочи, которая вносит вклад в прочность волокнистой массы.

После заключительной промывной операции (11, 12) волокнистую массу предпочтительно подвергают отбеливанию, предпочтительно без использования хлора и наиболее предпочтительно пероксидному отбеливанию с добавлением хелатообразующих/комплексообразующих агентов, таких как ЭДТК или ДТПК, или без их добавления.

Первичная мелочь (5), которую отделяют на операции (4) фракционирования, имеющую концентрацию, равную примерно 0,1-1%, обезвоживают/осветляют (14), фильтрат (15) возвращают в процесс, предпочтительно на операцию (3) разбавления, проводимую перед фракционированием, и/или на операцию (2) обработки. После обезвоживания (14) первичную мелочь, имеющую концентрацию, равную примерно 4%, дополнительно обезвоживают, например, на винтовом прессе (16) примерно до 30%, после чего первичную мелочь направляют на регенерацию тепла или для использования в других целях.

ПРИМЕР

Фракционирование ХТМДМ массы

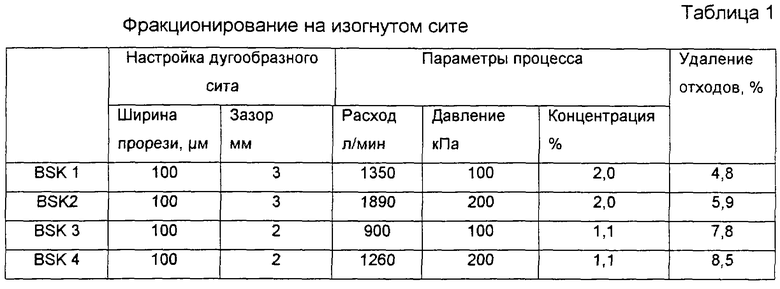

Испытания фракционирования проводили с массой ХТМДМ, которую рафинировали на операции первого рафинирования, используя установку из изогнутого сита с прорезью на сите шириной 100 μм, при различных концентрациях массы, входном зазоре, расходе потока и гидравлическом давлении (см. фиг.2). Удаление мелочи изменялось от 4,8% до 8,5%, как показано в табл. 1. (Таблицы 1-4 см. в конце описания). Для дальнейшего изучения была выбрана волокнистая масса BSK 4 с самой высокой степенью удаления мелочи, являющаяся отходом с вогнутого сита.

При сравнении поступающей волокнистой массы (первичной) с фракционированной волокнистой массой (BSK 4) можно заметить, что благодаря фракционированию содержание фракции длинных волокон (>16 меш) увеличилось с 49,2% до 53,6%. Это в сочетании с уменьшенным содержанием мелочи, от 12% до 8,2% привело к росту степени размола с 590 мл до 650 мл (см. табл. 2).

Последующее рафинирование фракционированной ХТМДМ

Для изучения развития прочности, в соответствии с фиг.2 фракционированную волокнистую массу и контрольную волокнистую массу рафинировали на операции второго рафинирования. Здесь термин "ультра-ХТМДМ" относится к волокнистой массе BSK 4 после обезвоживания и последующего рафинирования (т. е. операции второго рафинирования), а термин "контрольная" относится к первичной волокнистой массе после разбавления, обезвоживания и последующего рафинирования. Испытания проводили на 20-дюймовом (5,08 м) атмосферном рафинере. Условия во время рафинирования были следующие: концентрация при рафинировании составляла 21% (для контрольной волокнистой массы) и 24% (для фракционированной массы); зазор между дисками - 0,7-2,0 мм; скорость вращения - 1500 об./мин и производительность - около 60 кг/час.

Как показано на фиг.3, степень размола обеих волокнистых масс уменьшалась в зависимости от энергии рафинирования похожим образом. Для достижения одинаковой степени размола фракционированной, подвергнутой последующему рафинированию массы (ультра-ХТМДМ) потребовалось примерно на 200 кВт•час/т больше энергии из-за потерь первичной мелочи во время фракционирования. Интересно, что и ультра-ХТМДМ и контрольная волокнистая масса (контрольная) имеют во многом похожий гранулометрический профиль по Bauer McNett после операции второго рафинирования, как по содержанию длинных волокон, так и по содержанию мелочи (см. табл. 2).

Свойства волокнистой массы

Физические свойства

Физические свойства ультра-ХТМДМ и контрольной массы проверяли на листах с весом 150 г/кв. м, для того чтобы иметь хорошее удержание мелочи (без циркуляции оборотной воды при отливке листа).

Сравнение в стандартных условиях прессования (400 кПа) показывает, что ультра-ХТМДМ имеет сопоставимо более прочную связь Скотта при данной степени размола, см. фиг.4. Что касается других физических свойств, таких как прочность на разрыв и показатель жесткости при растяжении, то при равной степени размола не было обнаружено заметной разницы.

Однако более интересной является зависимость прочности от плотности полученной массы. Для того чтобы ее дополнительно оценить, изготовили листы с различным давлением влажного прессования, которые были проверены на волокнистых массах как перед, так и после последующего до 390 мл CSF (которая приблизительно является уровнем размола для центрального слоя ХТМДМ).

В массе ультра-ХТМДМ была достигнута превосходная зависимость связь Скотта - плотность при трех различных уровнях давления, см. фиг.5. Связь Скотта увеличивалась с увеличением давления сжатия в обеих волокнистых массах, хотя ультра-ХТМДМ масса проявила большее сопротивление влажному прессованию, демонстрируя при одинаковых степени размола и давлении сжатия более низкую плотность листа. При величине связи Скотта, равной 72 Дж/кв.м, являющейся нормальной для ХТМДМ при производстве картона, плотность была уменьшена примерно с 350 кг/куб.м до 300 кг/куб.м, улучшение составило 13%.

Фиг. 6 демонстрирует, что подвергнутая последующему рафинированию масса ультра-ХТМДМ тоже имела примерно на 13% более низкую плотность, когда ее сравнивали при показателе жесткости при растяжении, равном 3,7 кНм/г, являющемся нормальным для ХТМДМ при производстве картона. При увеличении давления влажного прессования жесткость при растяжении контрольной массы приближалось к ультра-ХТМДМ, но при таком высоком давлении потери пухлости становились более ощутимыми.

Перед последующим рафинированием фракционированная ультра-ХТМДМ имела более слабую связь жесткость при растяжении - плотность, возможно из-за более высокой степени размола массы вследствие удаления мелочи.

Воздухопроницаемость ультра-ХТМДМ при данной плотности также была выше, чем у контрольной массы как перед последующим рафинирования, так и после него (см. фиг.7).

Физический анализ масс, подвергнутых последующему рафинированию. ясно показывает, что при данных жесткости при растяжении и связи Скотта ультра-ХТМДМ обладает более открытой и пухлой структурой. Улучшение свойств привело к увеличению пухлости примерно на 13% при сопоставимых величинах связи Скотта и жесткости при растяжении, от 2,9 (плотность 350 кг/куб.м) до 3,3 (плотность 300 кг/куб.м).

Более рыхлая структура должна давать более высокую жесткость при изгибе, а также обеспечивать более легкую сушку на картоноделательной машине.

Пероксидное отбеливание

Подвергнутую последующему рафинированию фракционированную волокнистую массу, имеющую степень размола, равную 390 мл, отбеливали пероксидом для оценки способности к отбеливанию. Для сравнения отбеливали также контрольную массу (контрольная), рафинированную до такой же степени размола.

Как показано на фиг.8, реакция ультра-ХТМДМ на отбеливание была лучше при всех концентрациях пероксида. Без добавления ДТПК во время отбеливания разница была менее ощутимой. Это вероятно объясняется более высоким содержанием марганца в контрольной массе, 18 мас.ч. на млн. по сравнению с 11 мас ч. на млн. в ультра-ХТМДМ (табл. 2). При добавлении ДТПК во время отбеливания реакция на отбеливание улучшалась в обеих волокнистых массах, а разница в реакции масс на отбеливание также сокращалась.

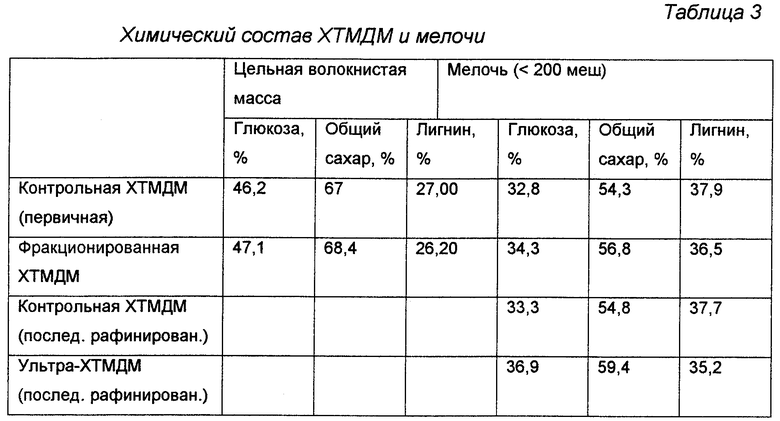

Зависимость свойств налета и запаха от химического состава

Химический состав фракционированной (ультра-ХТМДМ) и контрольной ХТМДМ массы (контрольная) измеряли с использованием кислотного гидролиза, после которого проводили анализ на сахар. Частичное удаление первичной мелочи на изогнутом сите сократило содержание лигнина в остаточной мелочи, а также во всей массе, табл. 3. Поскольку вторичная мелочь содержала меньше лигнина, то мелочь после последующего рафинирования содержала меньше лигнина и больше целлюлозы. Для ультра-ХТМДМ разница была намного более явная благодаря удалению первичной мелочи, обогащенной лигнином.

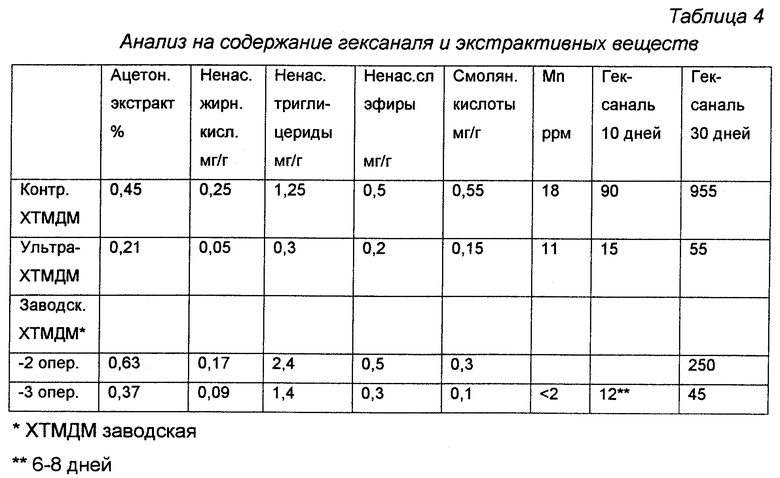

Как показано в табл. 4, содержание экстрактивных веществ (содержание ацетона) в ультра-ХТМДМ было на 50% ниже, чем в контрольной ХТМДМ. Сокращение содержания ненасыщенных кислот/эфиров было даже более существенным. Объяснить это можно было бы тем, что поскольку экстрактивные вещества обогащены в основном материалами, полученными из межклеточных пластинок и клеток паренхимы, окружающих лучевые клетки и смоляные каналы, оба из которых присутствуют в первичной мелочи, то удаление первичной мелочи естественно приводит к уменьшению содержания экстрактивных веществ. Более того, поскольку переходные металлы, особенно марганец, имеют тенденцию локализоваться преимущественно также в межклеточных пластинках и клетках паренхимы, то удаление первичной мелочи приводит к снижению содержания марганца. Соответственно, свойства волокнистой массы, касающиеся налета и запаха, измеряемые в данном случае по содержанию гексаналя после 10 и соответственно 30 дней, для фракционированной ультра-ХТМДМ были приблизительно на 80-90% ниже. Хотя сравниваемые в настоящем исследовании волокнистые массы не промывали так тщательно, как на комбинате (фиг.2), налет и запах ультра-ХТМДМ были сопоставимы с таковыми для полностью промытой заводской ХТМДМ (-3 операция). Большое различие между ультра-ХТМДМ и контрольной ХТМДМ заслуживает особого упоминания, отражая потенциал, которого можно достичь при помощи удаления первичной мелочи.

Изобретение не ограничивается вариантом его осуществления и примером, описанными выше, и может быть изменено в объеме заявленной формулы изобретения.

Изобретение предназначено для использования в целлюлозно-бумажной промышленности при производстве волокнистой массы. Материал обрабатывают по крайней мере на одной операции рафинирования. Волокнистую массу подвергают фракционированию после операции первого рафинирования для отделения от волокнистой массы первичной мелочи, которую выводят из производства волокнистой массы. Изобретение также относится к древесной массе, полученной указанным способом, и к картону, который состоит из такой древесной массы. Обеспечивается получение волокнистой массы, имеющей низкую плотность, т.е. высокую пухлость с высокими прочностными свойствами. 3 с. и 10 з.п.ф-лы, 4 табл., 8 ил.

| US 4731160 А, 15.03.1988 | |||

| Способ получения древесной массы | 1984 |

|

SU1155644A1 |

| Способ получения древесной массы | 1979 |

|

SU827656A1 |

| Центробежный насос | 1982 |

|

SU1071805A1 |

| US 3016324 A, 09.01.1962. | |||

Авторы

Даты

2004-02-20—Публикация

2000-09-06—Подача