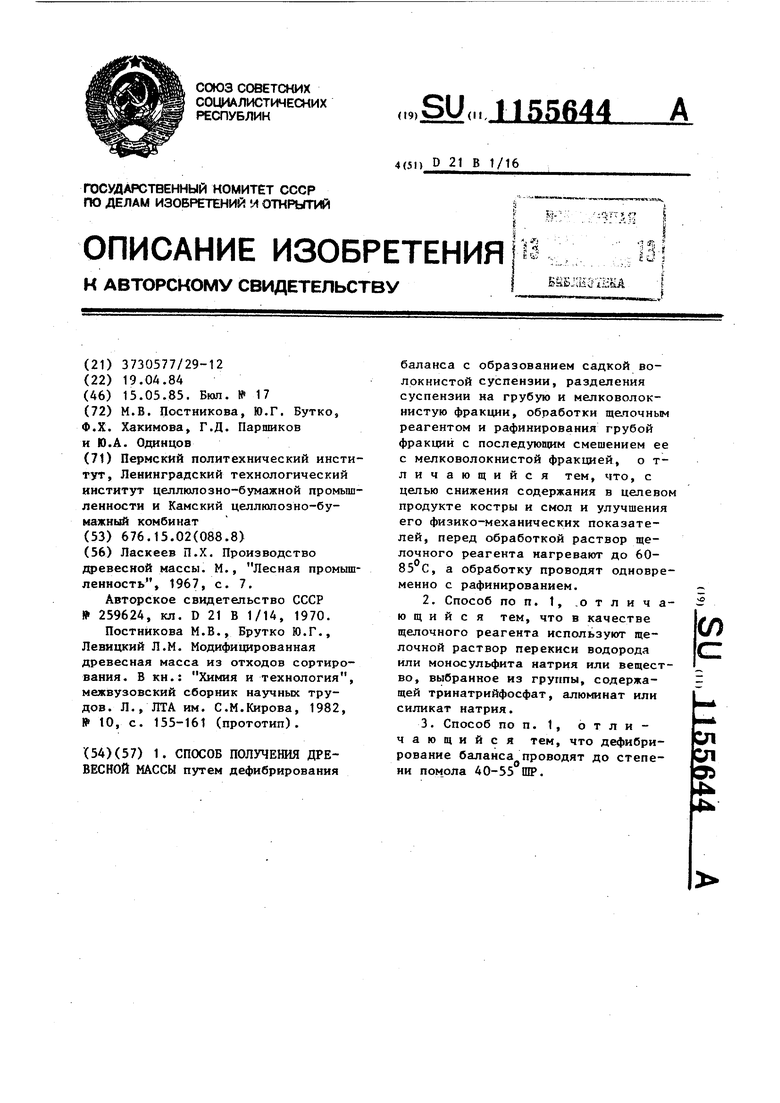

Изобретение относится к целлюлозно-бумажной промьншкенности и касается способов получения древесной массы, предназначенной для использования в композициях различных видов бумаги и картона..

Целью изобретения является снижение содержания в древесной массе. костры и смол и улучшение ее физикомеханических показателей.

Волокнистую суспензию древесной массы со степенью помола 40-55 IJJP . разделяют на грубую и мелковолокнистую фракции. Грубая фракция это I фракция древесной массы, задержанная на сетке 9/9 фракциоиатора ФДМ. Такая сетка {ГОСТ 81-67-73) имеет размер ячейки в свету 0,61 мм между нитями основы и 0,61 мм между нитяIvfи утка, мелковолокнистая фрак1ДИЯ - это остальная масса без I фрации ,

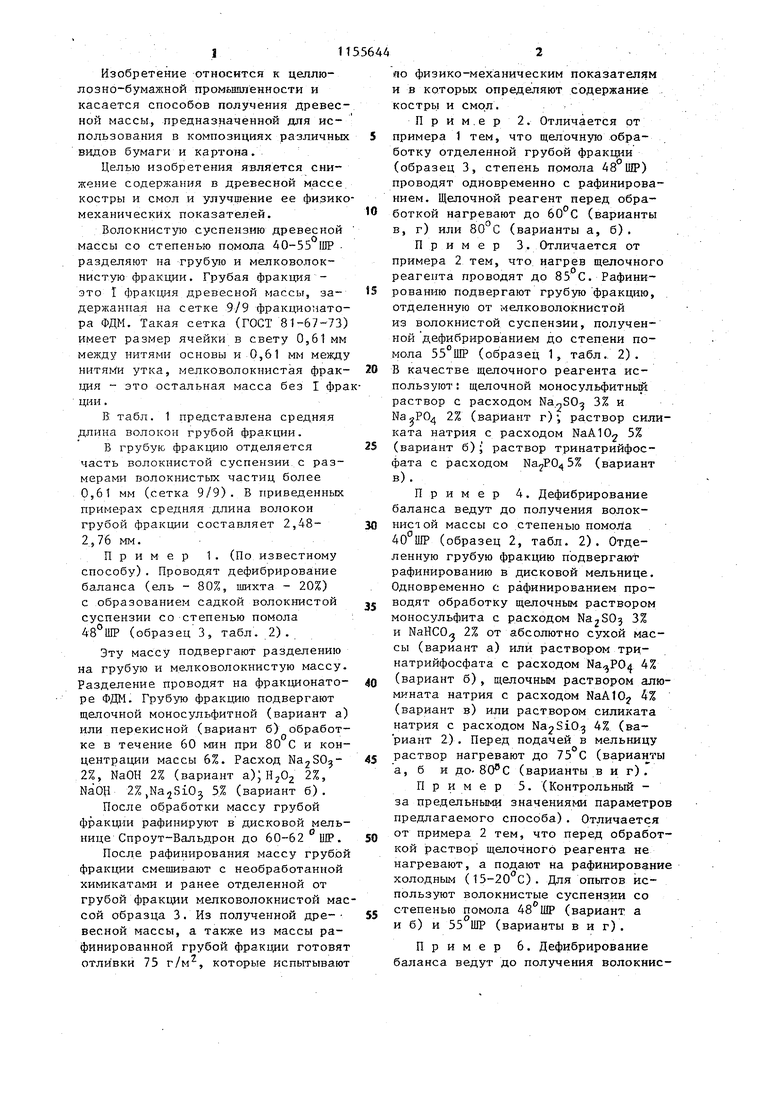

В; табл. 1 представлена средняя длина волокон грубой фракции.

В грубую фракцию отделяется часть волокнистой суспензии, с размерами волокнистых частиц более 0,61 мм (сетка 9/9). В приведенных примерах средняя длина волокон грубой фракции составляет 2,482., 76 мм.

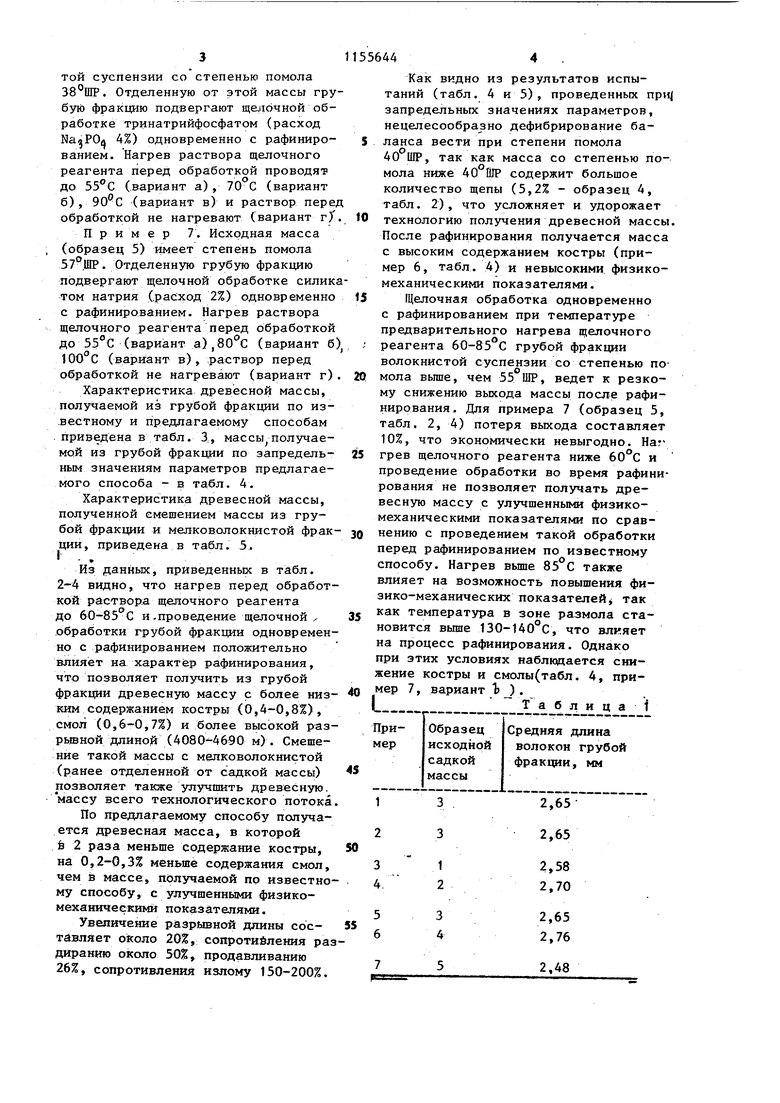

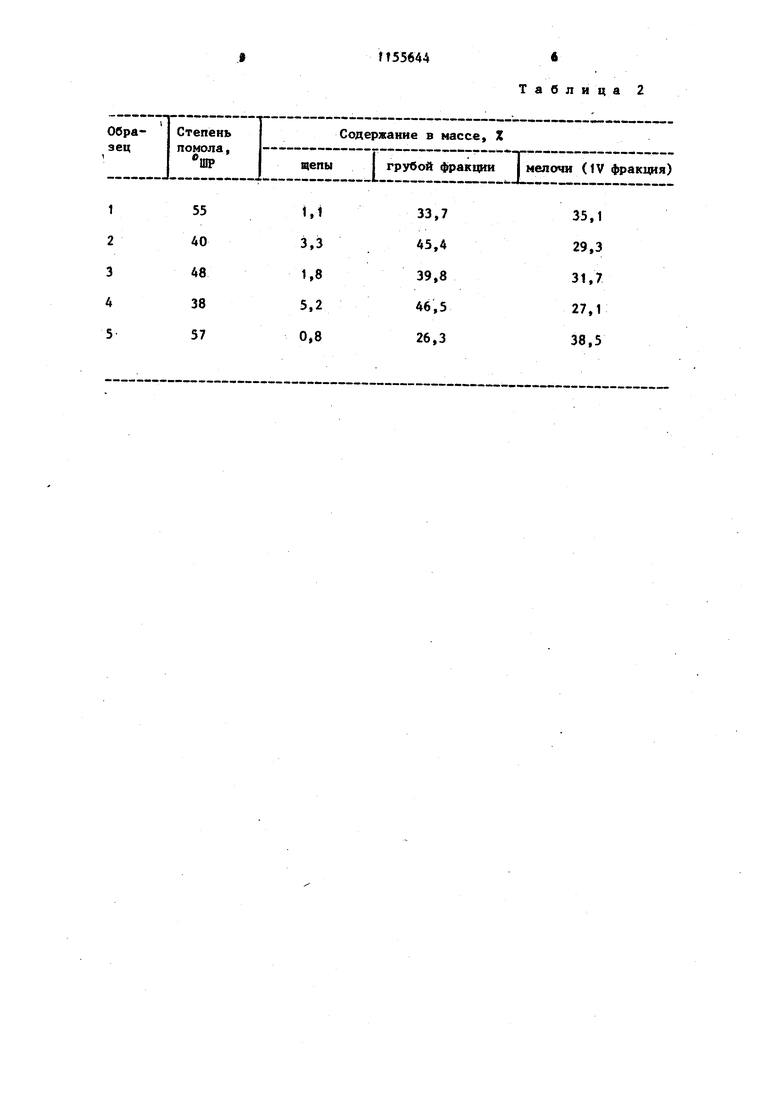

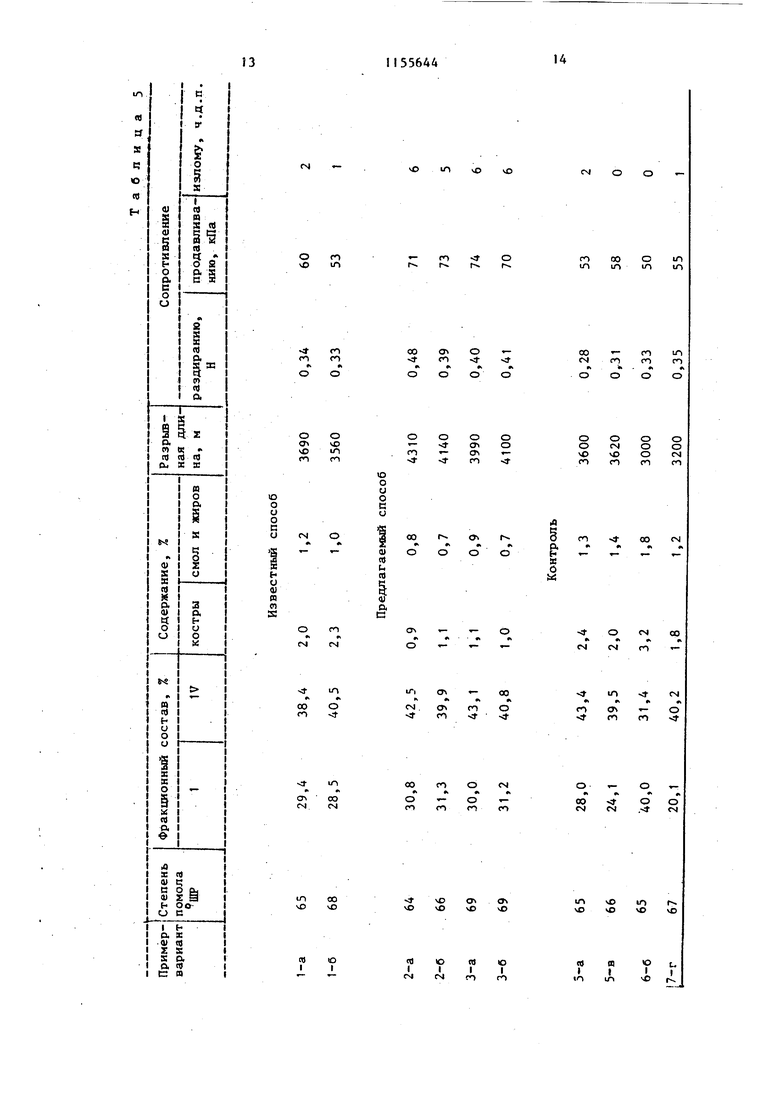

Пример 1. (По известному способу). Проводят дефибрирование баланса (ель - 80%, шихта - 20%) с образованием садкой волокнистой суспензии со степенью помола (образец3, табл. 2).

Эту массу подвергают разделению на грубую и мелковолокнистую массу. Разделение проводят на фракционаторе ФДМ. Грубую фракцию подвергают щелочной моносульфитной (вариант а) или перекисной (вариант б) обработке в течение 60 мин при 80 С и концентрации массы 6%. Расход , NaOH 2% (вариант а); 2%, NaOH 2%,Na2Si03 5% (вариант б). После обработки массу грубой фракции рафинируют в дисковой мельнице Спроут-Вальдрон до 60-62 ШР.

После рафинирования массу грубой фракции смешивают с необработанной химикатами и ранее отделенной от грубой фракции мелковолокнистой массой образца 3. Из полученной дре- весной массы, а также из массы рафинированной грубой фракции готовят отливки 73 г/м , которые испытывают

яо физико-механическим показателям и в которых определяют содержание костры и смол. :

И р и м.е р 2. Отличается от примера 1 тем, что щелочную обработку отделенной грубой фракции (образец 3, степень помола 48 ШР) проводят одновременно с рафинированием. Щелочной реагент перед обработкой нагревают до 60 С (варианты в, г) или 80 С (варианты а, б).

Пример 3. Отличается от примера 2 тем, что нагрев щелочного реагента проводят до 85 С. Рафинированию подвергают грубую фракцию, отделенную от мелковолокнистой из волокнистой суспензии, полученной дефибрированием до степени помола 55 ШР (образец 1, табл. 2). В качестве щелочного реагента используют : щелочной моносульфитньи раствор с расходом Na.SO 3% и 2% (вариант г); раствор силиката натрия с расходом NaAlO 5% (вариант б); раствор тринатрийфосфата с расходом (вариант в) ,

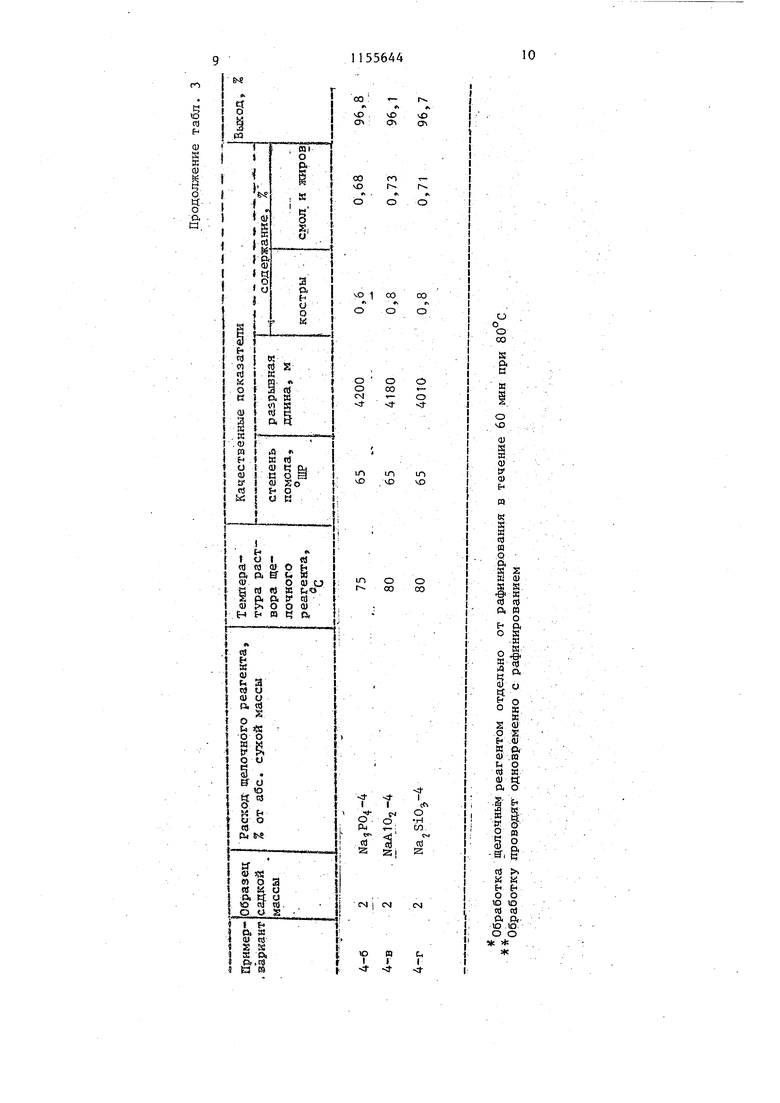

Пример 4. Дефибрирование баланса ведут до получения волокнист ой массы со степенью помола 40°ШР (образец 2, табл. 2). Отделенную грубую фракцию подвергают рафинированию в дисковой мельнице. Одновременно с рафинированием проводят обработку щелочным раствором моносульфита с расходом Ha2SO 3% и МаНСОл 2% от абсолютно сухой массы (вариант а) или раствором тринатрийфосфата с расходом 4% (вариант 5), щелочным раствором алюмината натрия с расходом NaAlO 4% (вариант в) или раствором силиката натрия с расходом Na2SiO-} 4% (ва риант 2). Перед подачей в мельницу раствор нагревают до 75 С (варианты а, б и до- 80°С (варианты в и г) .

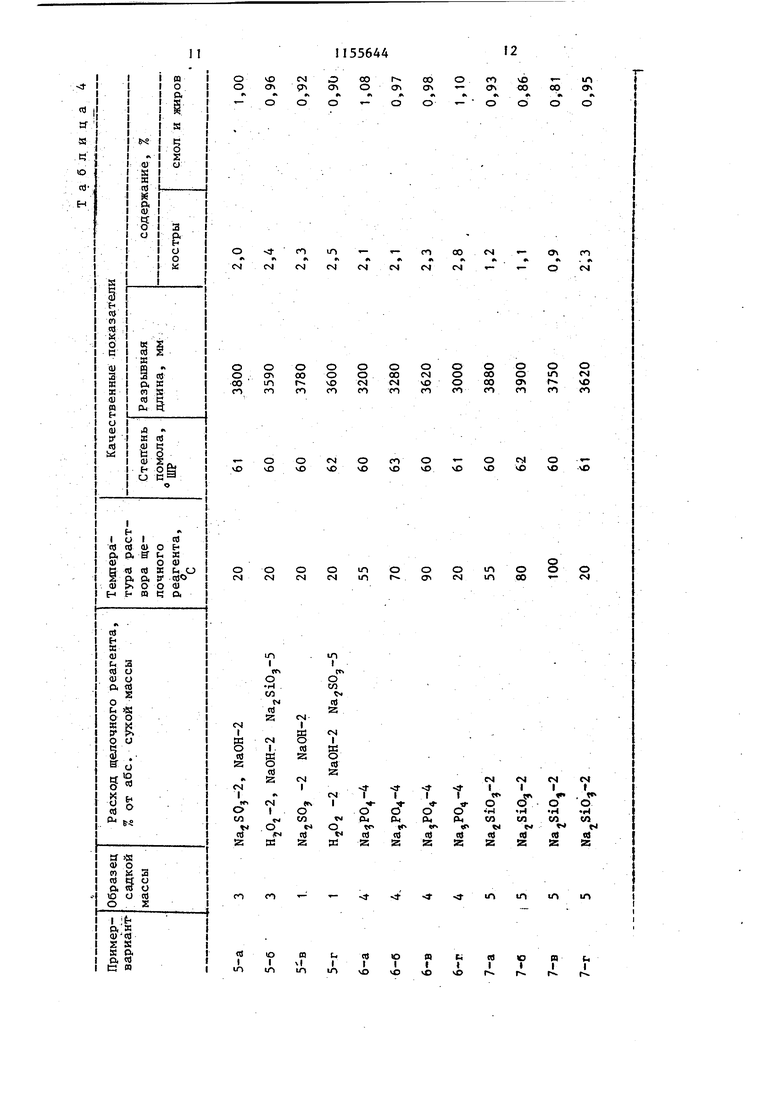

Пример 5. (Контрольный за предельными значениями параметро предлагаемого способа). Отличается от примера 2 тем, что перед обработкой раствор щелочного реагента не нагревают, а подают на рафинировзни холодным (15-20с). Для опытов используют волокнистые суспензии со степенью помола 48°ШР (вариант а и б) и 55 ШР (варианты виг).

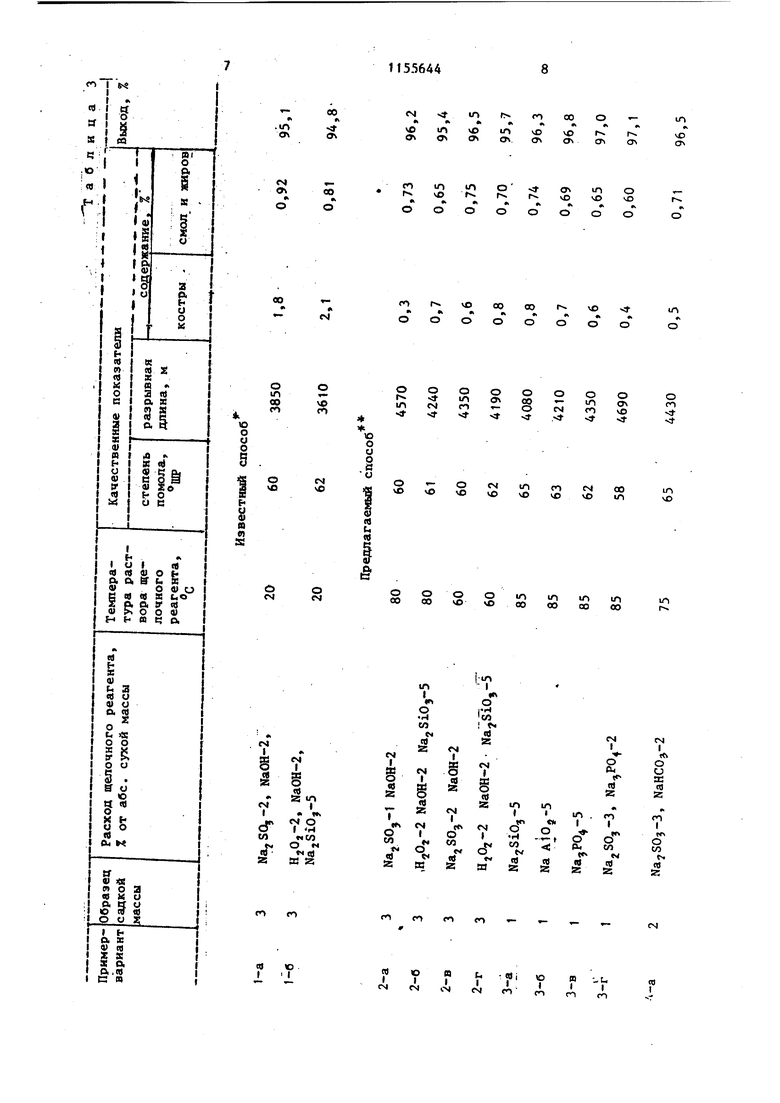

Пример 6. Дефибрирование баланса ведут до получения волокнистой суспензии со степенью помола 38ШР. Отделенную от этой массы гру бую фракцию подвергают щелочной обработке тринатрийфосфатом (расход 4%) одновременно с рафинированием. Нагрев раствора щелочного реагента перед обработкой проводят до (вариант а) , (вариант б), 0°С (вариант в) и раствор пере обработкой не нагревают (вариант гХ П р и м е р 7. Исходная масса (образец 5) имеет степень помола 57°ЩР. Отделенную грубую фракцию подвергают щелочной обработке силик том натрия (расход 2%) одновременно с рафинированием. Нагрев раствора щелочного реагента перед обработкой до 55°С (вариант а), (вариант б (вариант в), раствор перед обработкой не нагревают (вариант г) Характеристика древесной массы, получаемой из грубой фракции по известному и предлагаемому способам . приведена в табл. Д, массыуполучаемой из грубой фракции по запредельным значениям параметров предлагаемого способа - в табл. 4. Характеристика древесной массы, полученной смешением массы из грубой фракции и мелковолокнистой фрак ции, приведена в табл. 5. Из данньк, приведенных в табл. 2-4 видно, что нагрев перед обработкой раствора щелочного реагента до 60-85с и-проведение щелочной X обработки грубой фракции одновременно с рафинированием положительно влияет на характер рафинирования, что позволяет получить из грубой фракгщи древесную массу с более низКИМ содержанием костры (0,4-0,8%), смол (0,6-0,7%) и более высокой разрывной длиной (4080-4690 м). Смешение такой массы с мелковолокнистой (ранее отделенной от падкой массы) позволяет также улучшить древесную, массу всего технологического потока По предлагаемому способу получается древесная масса, в которой Ё 2 раза меньше содержание костры, на 0,2-0,3% меньше содержания смол, чем в массе, получаемой по известно му способу, с улучшенными физйкомеханичеекими показателями. Увеличение разрывной длины соетавляет около 20%, сопротийления ра диранию около 50%, продавливанию 26%, сопротивления излому 150-200%. Как видно из результатов испытаний (табл. 4 и 5), проведенных прЩ запредельньгх значениях параметров, нецелесообразно дефибрирование баланса вести при степени помола 40°ШР, так как масса со степенью помола ниже 40 ШР содержит большое количество щепы (5,2% - образец 4, табл. 2), что усложняет и удорожает технологию получения древесной массы. После рафинирования получается масса с высоким содержанием костры (пример 6, табл. 4) и невысокими физикомеханическими показателями. Щелочная обработка одновременно с рафинированием при температуре предварительного нагрева щелочного реагента 60-85 С грубой фракции волокнистой суспензии со степенью помола вьше, чем 55 ШР, ведет к резкому снижению выхода массы после рафинирования. Для примера 7 (образец 5, табл. 2, 4) потеря выхода составляет 10%, что экономически невыгодно. Hav грев щелочного реагента ниже 60°С и проведение обработки во время рафинирования не позволяет получать древесную массу с улучшенными физикомеханическими показателями по сравнению с проведением такой обработки перед рафинированием по известному способу. Нагрев вьш1е также влияет на возможность повышения физико-механических показателейj так как температура в зоне размола становится выше ISO-HO C, что влияет на процесс рафинирования. Однако при этих условиях наблюдается сниение костры и смолы(табл. 4, пример 7, вариант Ь ) . Та блица

Таблица 2

( I S«

О ю

00

1Л

CO

Г-

r ON

v

vO ON

in

u-i

vO

ON

ON

o

ОЧ

a.

ON

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения древесной массы | 1985 |

|

SU1268644A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОЙ ДРЕВЕСНОЙ МАССЫ | 1970 |

|

SU259624A1 |

| Способ получения термомеханической древесной массы | 1981 |

|

SU986995A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУРОЙ ДРЕВЕСНОЙ МАССЫ | 1967 |

|

SU192617A1 |

| Способ получения древесной массы для изготовления газетной бумаги | 1988 |

|

SU1567697A1 |

| Способ получения древесной массы | 1984 |

|

SU1234483A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЛОЙ ДРЕВЕСНОЙ МАССЫ | 1968 |

|

SU232018A1 |

| Способ получения древесной массы для изготовления газетной бумаги | 1988 |

|

SU1567698A1 |

| Способ изготовления древесной массы | 1986 |

|

SU1313932A1 |

| Способ получения волокнистого полуфабриката для изготовления бумаги и картона | 1982 |

|

SU1067110A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ путем дефибрирования баланса с образованием садкой волокнистой суспензии, разделения суспензии на грубую и мелковолокнистую фракции, обработки щеточным реагентом и рафинирования грубой фракций с последующим смешением ее с мелковолокнистой фракцией, о тличающийся тем, что, с целью снижения содержания в целевом продукте костры и смол и улучшения его физико-механических показателей, перед обработкой раствор щелочного реагента нагревают до 6085 С, а обработку проводят одновременно с рафинированием. 2.Способ по п. 1, .отличающийся тем, что в качестве (Л щелочного реагента используют щес: лочной раствор перекиси водорода или моносульфита натрия или вещество, выбранное из группы, содержащей тринатрийфосфат, алюминат или силикат натрия. 3.Способ по п. 1, отлиел ел чающийся тем, что дефибрирование баланса проводят до степе9д 4 4 ни помола 40-55 ШР.

О

о

1Л

IT

1Л vr

ON

r

ЧО

f

vD

r

Ч

о

1Л

vO

r

со

ОО

vO

Г

г

ч

м

«k

«

к

о

я

«

о О

о О

о

о О

о

о ш

о

о

о

о о

§

1Л со

го

ON «м

СМ

го

vO

.-

f d«

СМ

СО

«N

ю

Ю vO

ГО

чО O

VO

ш

vi

v

VO

о

о со

о

ш г

ю 00

ю со

1Л со

ш

vO

VO

00

fO

го

CS

о

о

Ь СМ

ю I

m :,u

П) I I

tM

СП

vN n го

го

о

сч

40 Cf

tTi

р

- о

о «ГО

ч

СМ

CSJ

о

оо

О VO СО

(Tiоо

шг

гого

С4

о

о vC

чО

vO

о сч

о сч

о см

о

го - го

ю I

ю

Х|

1Г|

1А

ш

о го

ю

чО

оо

ON

оо

ON

О о

ом 00

го

ч

. «t

о

«м

ООО

о о о

О 00 00 ГО

ОЮ«М

гососо

го

о О vO

«VO .О

чО

D

о

о о

О

О СМ

Ю Ш

см

со

1Л

Ш

tn

in

ti

Л

ю ю

f-, I I vO

г г rtN «О

f 1Л

vO

n fo

m

оо

vOtn

ГПm

О

CN

ГО

о сч

VI

см

ш

о

оо

-:t

го

CTN

00

см

u-i

vO

CN

О о in

о

in iri

00 in

rO

r

ГО

in

r

r

f-.

о

rO ГО

in

00 a

f4 ro -f

CO

ГО

о

ооо

о

о о

о

о о

ч)

IN vO

о

vO

го

n

го

го

О

см

00

о.

ъ

О

Ео

О

t

о

гм оо

-а-г-о

ft

«Ifl4

I

А

- -f- -см

см

ст «00

см

го о

у

ел о st

го

го

si«

го го

о-г м

00

о

о 00

см

о см

.st

м го

го го

| Ласкеев П.Х | |||

| Производство доевесной массы | |||

| М., Лесная промышленность, 1967, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОЙ ДРЕВЕСНОЙ МАССЫ | 0 |

|

SU259624A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Постникова М.В., Брутко Ю.Г., Левицкий Л.М | |||

| Модифицированная древесная масса из отходов сортирования | |||

| В кн.: Химия и технология, межвузовский сборник научных трудов | |||

| Л., ЛТА им | |||

| С.М.Кирова, 1982, № 10, с | |||

| Канатное устройство для подъема и перемещения сыпучих и раздробленных тел | 1923 |

|

SU155A1 |

Авторы

Даты

1985-05-15—Публикация

1984-04-19—Подача