В настоящем изобретении согласно преамбуле п.1 формулы изобретения предложен способ получения механической древесной массы для изготовления бумаги или картона.

Согласно предложенному способу указанную древесную массу фибриллируют с использованием способов, известных в данной области техники, и отбеливают полученную массу в щелочной среде.

Использование механической массы, изготовленной из балансовой древесины, в частности древесной массы, было первым способом производства бумаги из древесины. Древесную массу получали на древесномассном заводе с применением дробильного камня. Промышленное производство этого вида древесной массы началось в Германии, возможно уже в 1844 г. Однако впоследствии для дефибриллирования применяли два комплекта вращающихся ножей.

Оба способа используются и в настоящее время. Однако традиционный способ получения механической древесной массы был модифицирован путем включения в процесс обработки давлением для того, чтобы рекуперировать по меньшей мере часть энергии, затрачиваемой при размоле древесной массы или при дефибрировании, проводимом при преимущественно высокой температуре. В то же время использование повышенного давления позволяет сократить потребление механической энергии, поскольку древесное волокно лучше выделяется из древесины при высокой температуре. Механическую древесную массу, используемую для изготовления бумаги, отбеливают. Первоначально отбеливание проводили с использованием соединений хлора и соединений серы. Впоследствии использовались новые виды отбеливающих соединений, например перекись водорода и органические пероксикислоты, такие как надмуравьиная кислота и надуксусная кислота, как предложено, например, в описании изобретения к патенту US 4,793,898.

Согласно публикации патента FI 68685 отбеливание механической древесной массы может проводиться с использованием перекиси водорода концентрацией от 0,2 до 3,0% на первой стадии и с использованием органической надкислоты с концентрацией от 0,1 до 5,0% на второй стадии. Процентные концентрации рассчитаны исходя из массы сухой древесины, которую необходимо обработать.

В описании изобретения к патенту US 4,793,898 предложено отбеливание древесной массы с использованием перекиси совместно с уксусной кислотой или муравьиной кислотой, при этом количество используемой перекиси составляет 20% по отношению к массе сухой щепы. В этом случае при отбеливании березовой древесной массы может быть получено перманганатное число, равное 20. Известно, что добавление в отбеливающий раствор небольшого количества, как правило, солей Mg или ДТПА (диэтилентриаминпентаацетата) предотвращает самопроизвольное разложение перекиси.

В описании изобретения к патенту US 5,039,377 предложен способ, основанный на отбеливании перекисью, согласно которому используют силикат натрия совместно с карбонатом или бикарбонатом щелочного металла. Силикат натрия используют в нерастворимой форме, при этом силикат натрия может быть заменен другими кремнийсодержащими соединениями, способными к ионному обмену, такими как синтетические цеолиты. В данном случае назначение силикатных материалов также заключается в предотвращении преждевременного распада перекиси, вызываемого тяжелыми металлами.

В описании изобретения к патенту US 6,743,332 описан многостадийный термомеханический процесс получения древесной массы, в ходе которого древесную массу отбеливают с использованием раствора перекиси водорода и Mg(ОН)2 и Na2CO3, при этом суспензию волокна выдерживают в вышеупомянутом растворе после второй стадии размола при температуре от 185 до 160°С в течение от 2 до 180 мин. Рекомендованное количество перекиси составляет от 5 до 100 кг на тонну сухой древесной массы.

Кроме того, в описании изобретения к патенту US 4,731,160 рекомендовано отбеливать древесную массу пероксидом следующим образом: после дефибрирования древесную массу разделяют на две фракции, которые включают мелкодисперсную фракцию и, соответственно, основную фракцию. Мелкодисперсную фракцию отбеливают отдельно, поскольку в случае, когда эти две фракции отбеливают вместе, ухудшается осушаемость основной фракции и из-за плохой осушаемости провести отбеливание этой фракции путем обычного фильтрационного отбеливания (отбеливания методом вытеснения) невозможно. Мелкодисперсную фракцию отбеливают, применяя способ согласно Фиг.1 в описании изобретения к патенту, согласно которому раствор перекиси вводят в отфильтрованную воду, образующуюся на последней стадии. Данную воду возвращают обратно к древесной массе, получаемой после отжима на первой стадии. Реакции отбеливания проводят, главным образом, в обычной отбельной башне.

Задачей настоящего изобретения является устранение недостатков, присущих известной технологии, и создание нового удобного, с точки зрения промышленного производства, способа обработки и отбеливания механической древесной массы, используемой для производства волокнистых полотен, таких как картон и, главным образом, бумага.

Согласно настоящему изобретению разработка и реализация всего способа в промышленном масштабе были полностью выполнены совершенно новым образом. Согласно настоящему способу отбеливанию подвергают в особенности фракцию отходов, которую отделяют в ходе просеивания древесной массы. Волокна этой фракции древесной массы обычно являются грубыми, то есть их гибкость низка и они плохо поддаются фибриллированию. Лабораторный лист, изготовленный из фракции древесной массы данного вида, имеет малую плотность. Кроме того, его прочность обычно невысока, а непрозрачность является низкой вследствие небольшого количества мелкодисперсных частиц в этом листе. С другой стороны, поверхность листа является очень грубой.

Согласно настоящему изобретению древесную массу, образующуюся после фибриллирования, просеивают для отделения отходов от приемлемого материала, при этом процентное отношение отделяемых отходов составляет максимально примерно 60% от общего количества древесной массы. После этого отходы отбеливают отдельно от приемлемого материала и отбеленные отходы вновь смешивают с приемлемым материалом.

Данный способ подходит для производства механической или химико-механической древесной массы, главным образом, для производства химико-термомеханической древесной массы (ХТММ) и в особенности для производства бумажной массы из древесины лиственных пород или бумажной массы, которая содержит волокна, полученные из лиственных деревьев.

В частности, решение согласно настоящему изобретению характеризуется признаками, изложенными в отличительной части п.1 формулы изобретения.

Указанный способ обеспечивает преимущества в том, что касается отбеливания древесной массы и, в особенности, в увеличении прочности. В то же время экономится существенное количество энергии, расходуемой на размол. Увеличение прочности и уменьшение энергии, расходуемой на размол, наблюдаются и при размоле отходов, и при доводочном размоле готовой механической древесной массы. Особенно неожиданным является преимущественное увеличение прочности, достигаемое на стадии доводочного размола.

Из литературы известно, что использование щелочей сказывается на увеличении прочности и расходе энергии при отбеливании отходов. В связи с этим сделаны ссылки на следующие статьи Strunk, W. и соавторов: «High-Alkalinity Peroxide Treatment of Groundwood Screen Rejects», ABTCP Congr. Annual Celulose Papel 22nd (Sao Paulo), 511-533, «Treating Groundwood Screen Rejects with Alkaline Peroxide Ups Pulp Value», Pulp Paper 63, №11: 99-105, 1989 и «High-Strength Softwood Rejects by Bleaching with Peroxide before Refining», Tappi Ann. Mtg. (Atlanta) Proc: 49-61, 1988.

Однако в известных решениях используются большие количества щелочи. В настоящем изобретении, напротив, неожиданно обнаружено, что при использовании даже небольших количеств щелочи происходит экономия энергии и, таким образом, что особенно интересно, обеспечивается вышеупомянутое преимущество при доводочном размоле. Практически в настоящем изобретении расход щелочи согласно предложенному способу существенно не увеличивается, поскольку использование щелочи при отбеливании отходов позволяет сократить количество щелочи, необходимое в другом месте, особенно при отбеливании в условиях высокой концентрации.

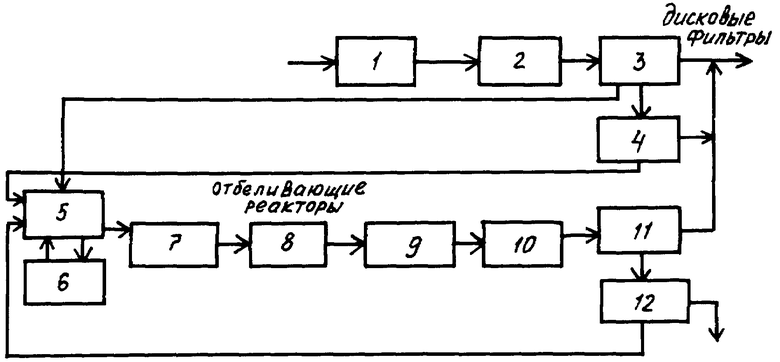

В дальнейшем настоящее изобретение рассматривается более подробно с помощью детального объяснения и прилагаемого чертежа, на котором изображена упрощенная технологическая схема процесса согласно настоящему изобретению (т.е. обработка отходов).

В способе согласно настоящему изобретению исходный древесный материал подвергают дефибриллированию, используя известные механические или химико-механические способы, для получения исходного материала для бумаги или картона. В способе согласно настоящему изобретению исходный древесный материал подвергают дефибриллированию, используя известные механические или химико-механические способы, с целью получения приемлемого исходного материала, пригодного для производства бумаги или картона. В качестве древесного материала может использоваться древесная щепа или балансовая древесина. Полученную фибриллированную древесную массу отбеливают в щелочных условиях. Однако древесную массу, поступающую после фибриллирования, сначала направляют на стадию просеивания, где ее разделяют по меньшей мере на две части, а именно: на приемлемый материал, который направляют далее на стадию отбеливания, и отходы, которые подвергают обработке согласно настоящему изобретению. Процент отделяемых отходов составляет максимально примерно 60%, предпочтительно максимально примерно 40% от общего количества древесной массы. Однако, как правило, доля удаляемых отходов составляет по меньшей мере 5%, главным образом по меньшей мере примерно 10%. Отходы отбеливают отдельно от приемлемого материала, после чего отбеленные отходы смешивают с приемлемым материалом.

Следует отметить, что хотя в нижеследующем пояснении только осина упоминается в тексте в нескольких местах в качестве исходного материала для химико-механической древесной массы, настоящее изобретение также может быть применено и к другим породам дерева семейства тополиных. В целом, для использования в настоящем изобретении пригодны среди прочих следующие породы дерева: тополь дрожащий (Р.Tremula), тополь осинообразный (Р.Tremuloides), P. balsamea, тополь бальзамический (Р.Balsamifera), тополь волосистоплодный (Р.Trichocarpa), тополь разнолистный (Р.Heterophylla), тополь дельтовидный (Р.deltoides) и тополь крупнозубчатый (Р.grandidentata). Наряду с различными видами тополя особенно предпочтительными для производства химико-механической древесной массы считаются осина (Европейская осина, Р.tremula; тополь осинообразный. Р.tremuloides), разновидности осины, полученные скрещиванием различных видов осины, так называемые гибридные осины (например Р.tremula × tremuloides, Р.tremula × tremula, Р.deltoides × trichocarpa, Р.trichocarpa × deltoides, P.deltoides × nigra, P.maximowiczii × trichocarpa) и другие разновидности, полученные путем генной инженерии, свойства волокна и оптические свойства которых приемлемы для использования в настоящем изобретении.

Предпочтительно использование химико-механической древесной массы с приемлемым распределением волокна по меньшей мере 30%, более приемлемо по меньшей мере 50%, и предпочтительно по меньшей мере 70% которой получено из осины, гибридной осины или тополя. Согласно более предпочтительному варианту реализации в настоящем изобретении используют химико-термомеханическую древесную массу, полученную из осины. По меньшей мере 20 мас.%. волокна данной древесной массы входит во фракцию волокна с размером частиц <200 меш. Наиболее приемлемым является использование древесной массы из ХТММ из осины, когда от 20 до 40 мас.%, предпочтительно примерно от 25 до 35 мас.% волокна данной древесной массы входит во фракцию волокна с размером частиц 28/48 меш и от 20 до 40 мас.%, предпочтительно примерно от 25 до 35 мас.%, входит во фракцию волокна с размером частиц <200 меш.

В данном случае числами 28/48 обозначают фракцию волокна, которая проходит сквозь проволочную сетку с плотностью переплетения 28 отверстий на дюйм (меш), но которая не проходит сквозь сетку с плотностью переплетения 48 меш. Такая фракция содержит волокна, которые придают бумажному слою приемлемую пухлость и жесткость. Фракция, включающая волокна такого размера, что они проходят сквозь самую частую сетку (<200 меш), обеспечивает, в свою очередь, высокую гладкость поверхности.

Данная древесная масса может быть получена с помощью известного химико-механического способа, который включает несколько стадий размола, например две стадии, с последующим отсевом отходов и размолом отходов. Требуемое распределение размера волокна достигается путем корректирования взаимодействия данных стадий.

Вышеприведенное описание распределения размера волокна в основном относится к древесной массе, используемой для изготовления бумаги с граммажем ниже 150 г/м2, предпочтительно ниже 100 г/м2 (например, примерно от 30 до 90 г/м2). Распределение размера волокна предпочтительно является другим для бумаги и картона с более высоким граммажем.

В настоящем изобретении под производством химико-механической древесной массы понимают способ, включающий две стадии, а именно стадию химического дефибрирования и стадию механического дефибрирования. Химико-механические способы представляют собой ХТММ (химико-термомеханические) и ХММ (химико-механические) способы получения древесной массы. Согласно ХММ способу исходный древесный материал подвергают размолу при обычном давлении, тогда как согласно ХТММ способу механическую древесную массу получают в рафинере под давлением. Выход по ХММ способу обычно меньше, чем выход по ХТММ способу (менее 90%). Причина заключается в том, что в ХММ способе дозировка реагентов выше. В обоих случаях химическую обработку древесины традиционно проводят с использованием сульфита натрия (сульфатная обработка), в ходе которой лиственную древесину также могут обрабатывать гидроксидом натрия. В этом случае средняя дозировка реагентов по способу ХТММ составляет примерно от 0 до 4 мас.% сульфита натрия и от 0.1 до 7.0 мас.% гидроксида натрия при температуре примерно от 60 до 120°С. Согласно ХММ способу дозировка реагентов составляет от 10 до 15 мас.% сульфита натрия и/или от 4 до 8 мас.% гидроксида натрия (дозировки рассчитаны по отношению к сухой древесине или сухой древесной массе), а температура - от 130 до 160°С и соответственно от 50 до 100°С.

В химико-механическом способе древесная щепа также может быть пропитана щелочным раствором перекиси (АРМР - alkaline peroxide mechanical pulp - перекисно-щелочное получение механической древесной массы). Дозировка перекиси обычно составляет от 0.1 до 10.0% (в расчете на сухую древесную массу, кг/тонну высушенного на воздухе материала - кг/т в.в.м. (kg/adt - kg/air-dried tonne)), обычно примерно от 0.5 до 5.0 мас.%. Щелочь, например гидроксид натрия, добавляют в таком же количестве, то есть примерно от 0.1 до 10.0 мас.%.

Исходный материал в ХТММ способе может включать только осину или некоторые другие виды древесины семейства тополиных. Однако другие виды древесины, такие как древесина лиственных пород, например береза, эвкалипт и смешанная тропическая древесина твердых пород, или хвойная древесина, такая как ель или сосна, также могут использоваться в этом способе. Согласно одному из вариантов реализации используют химико-механическую древесную массу, которая содержит по меньшей мере 5% хвойного древесного волокна. В настоящем изобретении возможно использование, например, химико-механической древесной массы, которая содержит от 70 до 100% волокна осины и от 0 до 30% волокна хвойной древесины. Последнее может быть получено из одного или нескольких видов хвойной древесины.

Пухлость, прочностные характеристики и жесткость древесной массы могут быть повышены путем добавления хвойных древесных волокон, особенно еловых волокон. Однако на пухлость и жесткость древесной массы, содержащей только осину или подобный ей исходный материал, также можно воздействовать путем коррекции параметров процесса ХТММ.

Механические способы дефибрирования, т.е. способы фибриллирования, представляют собой традиционный способ получения механической древесной массы и усовершенствованный способ получения механической древесной массы (дефибрерной древесной массы (ДДМ) и термомеханической древесной массы (ТММ)), а также их модифицированные версии.

Обработка отходов может проводиться двумя способами: отходы либо вначале отбеливают, а затем размалывают с последующим их смешением с приемлемым материалом, который составляет основную часть древесной массы, либо, альтернативно, отходы размалывают перед отбеливанием. Предпочтительно размол проводят после отбеливания, в этом случае экономится большое количество энергии, затрачиваемой на размол. В обоих случаях от 20 до 60%, предпочтительно от 20 до 40% древесной массы отделяют в виде отходов после фибриллирования и просеивания.

Перекисные соединения или надкислоты используют в качестве отбеливающих реагентов как при отбеливании отходов, так и при отбеливании приемлемого материала вместе с отходами. Среди надкислот следует упомянуть низшие алкановые пероксикислоты, особенно надмуравьиную кислоту, надуксусную кислоту и надпропионовую кислоту, а также надсерную кислоту (кислоту Каро) и их смеси.

Надуксусную кислоту, которая является наиболее подходящей алкановой пероксикислотой, получают взаимодействием уксусной кислоты с перекисью водорода при их мольном соотношении 1:1-1:2 с использованием небольшого количества серной кислоты в качестве катализатора. Надуксусную кислоту используют либо в чистом виде, либо в качестве промежуточного соединения или же в перегнанном виде. Типовые условия на стадии обработки с применением надуксусной кислоты являются следующими: дозировка надуксусной кислоты от 2 до 40 кг/т абсолютно сухого вещества (кг/т а.с.в.) (kg/BDt - kg/bone dry tonne), pH от 3 до 8, температура от 50 до 90°С и продолжительность реакции от 30 мин до 6 ч. При необходимости на стадии обработки надкислотой могут использоваться добавки, например сульфат магния и/или хелатирующий агент, такой как ЭДТА или ДТПА, в количестве примерно от 0.5 до 3.0 кг/т а.с.в. Более предпочтительно условия, которые требуются на стадии обработки надуксусной кислотой, являются следующими: pH от 4.5 до 7, продолжительность реакции от 30 до 180 мин и температура от 50 до 80°С.

Перекисное отбеливание, в свою очередь, проводят с помощью перекиси водорода или перекиси натрия. Как правило, для стабилизации перекиси к отбеливающему раствору добавляют силикат натрия и сульфат магния. Отбеливание проводят в щелочной среде, и величина pH, как правило, составляет примерно от 9 до 12 на начальной стадии отбеливания. Количество перекиси обычно составляет примерно от 0.5 до 10.0%, при этом даже количество от 1 до 3% дает хороший результат при отбеливании. Концентрация древесной массы составляет примерно от 5 до 40%, а время выдержки при отбеливании составляет, в зависимости от температуры и концентрации, примерно от 0.1 до 20.0 ч, обычно примерно от 0.5 до 4.0 ч при концентрации от 5 до 40%. Перекисное отбеливание позволяет повысить степень белизны древесной массы по ISO примерно на 15-20 процентных единиц.

Для отбеливания отходов щелочь, особенно гидроксид щелочного металла, такой как гидроксид натрия, дозируют в таком же количестве, что и перекись, при этом обычно процент щелочи составляет примерно от 0.5 до 1.0, предпочтительно от 0.6 до 0.8, от процента перекиси. Дозировка щелочи, используемой для отбеливания, составляет примерно от 0.2 до 3.0% от веса сухой древесной массы. Наиболее подходящая дозировка щелочи составляет максимально 2.0%, главным образом примерно от 0.1 до 1.5%. Поскольку в настоящем изобретении общий расход щелочи по сравнению с традиционным способом находится, по существу, на том же уровне, обычно для отбеливания отходов используют по меньшей мере 10%, но не более примерно половины щелочи, используемой во всем процессе отбеливания, главным образом, примерно от 20 до 45 мас.% от общего количества щелочи для отбеливания древесной массы.

Отходы, которые отбеливают отдельно, перед смешением с приемлемым материалом подвергают доводочному размолу. С точки зрения удельного потребления энергии, от 15 до 30% электроэнергии, затрачиваемой на размол, затрачивается на размол отходов.

После раздельной обработки основную часть древесной массы, т.е. приемлемый материал, и отходы вновь объединяют и обычно их отбеливают и промывают совместно. Объединенную древесную массу подвергают отбеливанию до заданной конечной белизны, как описано выше, с использованием перекиси или пероксикислоты. ХТММ способ, в частности, предусматривает спрессовывание высушенной древесной массы в кипы перед отправкой на бумажный или картонный завод. С целью оптимизации производства с учетом непредвиденных изменений, возникающих при отбеливании отходов, доводочному размолу подвергают смешанную древесную массу (приемлемый материал + отходы), при этом энергозатраты на размол составляют от 10 до 1000 кВт·ч/т, предпочтительно от 10 до 400 кВт·ч/т. В принципе, данный доводочный размол может проводиться на любой стадии после объединения приемлемого материала и отходов; при этом доводочный размол может проводиться с использованием либо способа размола при высокой концентрации, либо способа размола при низкой концентрации, хотя на сегодняшний день наиболее часто применяют размол при низкой концентрации. Наиболее предпочтительно проводить доводочный размол, такой как упомянутый выше размол при низкой концентрации, перед загрузкой древесной массы в бумаго- или картоноделательную машину.

Смешанную древесную массу отбеливают, как описано выше, до заданной степени белизны с использованием перекиси или пероксикислоты в щелочной среде. Согласно настоящему изобретению при отбеливании в условиях высокой концентрации дозировка щелочи может быть меньше, чем дозировка согласно традиционному способу. Обычно дозировка щелочи составляет от 0.5 до 1.5%. Дозировка перекиси также может быть снижена, при этом верхний предел дозировки может составлять примерно 3% (обычно от 1.0 до 3.0%).

Общий расход щелочи согласно способу (пропитка + отбеливание в условиях средней концентрации + обработка/отбеливание отходов) составляет примерно от 2 до 4% по отношению к древесной массе (кг/т в.в.м.), главным образом максимально примерно 3.5%.

На основании вышеизложенного предложенный способ описывается с помощью следующего примера и блок-схемы процесса. Основными стадиями процесса являются обработка древесной щепы, пропитка, размол, просеивание, обработка отходов, отбеливание и промывка.

В блок-схеме процесса позиции под номерами 1-12 относятся к следующим стадиям процесса и емкостям:

1. Размол

2. Емкость для удаления скрытой влаги

3. Первичная стадия просеивания

4. Вторичная стадия просеивания

5. Емкости для отходов

6. Сгущение отходов

7. Отжим отходов

8. Отбеливание отходов

9. Размол отходов

10. Емкость для размолотых отходов

11. Просеивание отходов

12. Центрифугирование

А. Обработка древесной щепы

Осину и некоторые виды ели используют в качестве исходного материала в процессе получения химико-механической древесной массы (ВСТМР - bleached chemi-thermomechanical pulp - беленая химико-термомеханическая древесная масса). Еловая щепа поставляется на завод в виде готовой щепы. Осину окоряют на корообдирочном заводе с применением способа сухой окорки. Окоренные бревна измельчают и просеивают щепу. Щепу хранят в четырех закрытых бункерах для хранения щепы.

Щепу вначале нагревают в бункере для щепы, после чего камни, песок и другие примеси вымывают оборотной водой. Промывную воду отделяют от щепы в шнековом сепараторе.

Б. Пропитка

Промытую щепу нагревают паром в шнеке-питателе, который находится под давлением. После этого щепу подвергают сильному сжатию и затем дают ей набухнуть для увеличения поглощения реагентов.

В.Размол

Пропитанную щепу направляют на одно- или двухстадийный процесс размола под давлением. После размола древесную массу направляют в емкости для удаления скрытой влаги.

Г. Просеивание

После механического дефибрирования древесная масса все еще содержит не полностью дефибрированные фрагменты и щепки. Их отделяют от древесной массы в ходе многостадийного процесса просеивания и после этого направляют на стадию обработки отходов.

Д. Обработка отходов

Обработка отходов показана на Фиг.1. Пропитанную щепу направляют на стадию размола 1, после чего древесную массу перекачивают на стадию удаления скрытой влаги 2. Далее древесную массу с концентрацией от 1.4 до 1.8% перекачивают на просеивание 3 первичной стадии (П-стадии), откуда поток приемлемого материала подают насосом на дисковый фильтр. Отходы с П-стадии 3 всегда перекачивают в соответствии с видом обрабатываемой древесины либо на просеивание 4 вторичной стадии (В-стадии), либо в емкости для отходов 5. Объемное соотношение отходов на П-стадии определяется видом обрабатываемой древесины и состоянием процесса и находится в пределах от 25 до 40%. Приемлемый материал с В-стадии просеивания подают в поток древесной массы, идущий на дисковый фильтр, а отходы с В-стадии просеивания 4 подают насосом в емкости для отходов 5. На В-стадии объемное соотношение отходов варьируется от 47 до 57% в зависимости от состояния процесса.

Для сгущения древесной массы из емкости для отходов древесную массу перекачивают на стадию 6 сгущения отходов, которое может проводиться, например, на дуговых ситах. Перед отбеливанием отходов древесную массу промывают водой и удаляют из нее воду с помощью прессов для отходов 7. После прессов для отходов древесную массу с концентрацией от 28 до 38% направляют через смеситель реагентов в башню 8 для отбеливания отходов. В смеситель реагентов добавляют реагенты для отбеливания, щелочь и перекись и/или пероксисоединения.

После отбеливания древесную массу подвергают размолу на стадии 9 размола отходов. Со стадии 9 размола отходов древесную массу направляют в емкость 10 для размолотых отходов, откуда древесную массу перекачивают на стадию просеивания отходов 11. Приемлемый материал после просеивания отходов направляют в тот же поток, что и приемлемый материал после просеивания 3 П-стадии, а отходы направляют на центрифугирование 12. При просеивании отходов объемное соотношение отходов составляет от 20 до 35% в зависимости от вида обрабатываемой древесины. Приемлемый материал после центрифугирования 12 перекачивают в емкости для отходов 5, после чего они снова проходят полный цикл обработки отходов. Отходы после центрифугирования 12 выводят из процесса. Отходы после просеивания отходов (от 30 до 60% от потока древесной массы) вновь поступают в емкости для отходов 5, после чего они снова проходят полный цикл обработки отходов.

Е. Отбеливание и промывка

Древесную массу промывают путем разбавления ее оборотной водой, которая является очистителем, и отжимания на шнековых прессах на первой стадии промывки. В ходе двухстадийного процесса отбеливания, помимо отбеливания отходов, осуществляют отбеливание древесной массы перекисью. Первое отбеливание проводят при концентрации примерно 12% (отбеливание при средней концентрации), а второе отбеливание - при концентрации примерно 30% (отбеливание при средней концентрации). Между стадиями отбеливания имеется вторая стадия промывки, которую проводят на двойных проволочных прессах. Применение химикатов оптимизировано, поскольку при отбеливании в условиях средней концентрации перекись водорода обычно не добавляют. Вместо этого промывку осуществляют с помощью промывных вод со второй стадии отбеливания, содержащих остаточную перекись.

За отбеливанием следует трехстадийный процесс промывки. Данная промывка осуществляется в режиме противотока, т.е. промывные воды поступают с последующих промывок. После четвертой стадии промывки древесную массу разбавляют чистым конденсатом, образующимся при выпаривании, до состояния средней концентрации и направляют в бассейн для хранения.

Ж. Сушка и упаковывание в кипы древесной массы

Отжатую древесную массу направляют из бассейна для хранения на две линии аэрофонтанной сушки, которая включает две стадии. Древесную массу подвергают флоккулированию и затем подают в поток горячего воздуха. После этого древесную массу направляют через обдув в охлаждающий циклон, откуда высушенную древесную массу, в свою очередь, направляют на устройства для формирования кип.

В ходе вышеописанного процесса были получены результаты, представленные в следующем примере. Необходимо отметить, что свойства древесины изменяются в зависимости от времени года, географической области, откуда поступают деревья, и широты. Это является очевидным для специалистов в данной области. Следовательно, это необходимо принимать во внимание при анализе нижеследующей таблицы, несмотря на то, что две полномасштабные опытные партии включали деревья, места вырубки которых были расположены как можно более близко друг другу и были как можно более похожи.

Сравнение показывает, что гладкость по Бентсену тестовых листов, изготовленных из полученной древесной массы, в особенности из древесной массы, подвергнутой доводочному размолу, а также сопротивление растяжению и энергия связей волокон были значительно улучшены. В целом можно отметить, что свойства древесной массы, обработанной по способу согласно настоящему изобретению, были улучшены с помощью неочевидного способа на стадии доводочного размола, если проводить сравнение, с точки зрения потребления энергии, на стадии доводочного размола. В то же время количество энергии, затрачиваемой при размоле отходов в ходе производства древесной массы по известному способу, снижается примерно наполовину. Одна из особенностей, которая не может быть показана в ходе данного сравнения, но очевидна специалистам в данной области, состоит в том, что количество отходов может изменяться в силу естественных причин. Следовательно, если изменения происходят вышеуказанным образом, то качество древесной массы и, таким образом, качество конечной бумаги значительно улучшаются, а отклонения качества выравниваются.

В вышеприведенном примере использовали древесную смесь, содержащую 85% осины и 15% ели.

Аналогичный способ также подходит для производства рафинированной механической массы, древесной массы или химико-механической рафинированной древесной массы из ели или для их обработки, проводимой под давлением.

Данный пример также показывает, что общий расход щелочи согласно настоящему изобретению по существу остается прежним. В данном примере согласно настоящему изобретению этот показатель составляет 3.2% (кг/т в.в.м.), тогда как количество щелочи, используемое в традиционном способе, составляет 2.7% (кг/т в.в.м.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХИМИКО-МЕХАНИЧЕСКОЙ ДРЕВЕСНОЙ МАССЫ | 2006 |

|

RU2401350C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИВНОЙ ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2021 |

|

RU2780995C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕБЕЛОЙ БУМАГИ ДЛЯ ПЕЧАТИ И НЕБЕЛАЯ БУМАГА ДЛЯ ПЕЧАТИ | 2024 |

|

RU2841231C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

| СПОСОБ И ХИМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПОЛУЧЕНИЯ МЕХАНИЧЕСКОЙ ВОЛОКНИСТОЙ МАССЫ | 2010 |

|

RU2530386C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2003 |

|

RU2233927C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗНОЙ ВОЛОКНИСТОЙ МАССЫ | 2005 |

|

RU2358055C2 |

| Волокнистый полуфабрикат из лузги подсолнечника и способ его получения (варианты) | 2023 |

|

RU2813172C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ ДРЕВЕСНОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 2003 |

|

RU2230845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2005 |

|

RU2287034C1 |

Способ касается получения механической или химико-механической древесной массы, применяемой в качестве исходного материала для изготовления бумаги или картона, и может быть использован в целлюлозно-бумажной промышленности. Согласно данному способу древесную массу подвергают фибриллированию. Полученную древесную массу просеивают для отделения отходов от приемлемого материала. При этом отходы отделяют в количестве максимум примерно 60% от общего количества древесной массы. Отходы и приемлемый материал отбеливают отдельно. Отходы отбеливают с помощью перекиси или перкислоты. После этого отбеленные отходы смешивают с отбеленным приемлемым материалом. После объединения их подвергают доводочному размолу, при этом количество затрачиваемой энергии составляет примерно 10-1000 кВт-ч/т. Доводочный размол осуществляют при низкой концентрации. Затем древесную массу дозируют в бумаго- или картоноделательную машину. Отходы отбеливают в щелочной среде. Техническим результатом является повышение прочности древесной массы и снижение энергии, затрачиваемой на размол. 11 з.п. ф-лы, 1 ил.

1. Способ производства механической или химико-механической древесной массы, применяемой в качестве исходного материала для бумаги или картона, согласно которому древесную массу подвергают фибриллированию, при этом исходным материалом является древесная щепа или древесина, и фибриллированную древесную массу отбеливают в щелочной среде, отличающийся тем, что после фибриллирования древесную массу просеивают для отделения отходов от приемлемого матетериала, в качестве отходов отделяют максимум 60% от общего количества древесной массы, отходы отбеливают отдельно от приемлемого материала, после чего отбеленные отходы смешивают с приемлемым материалом.

2. Способ по п.1, отличающийся тем, что отходы подвергают размолу перед смешением с приемлемым материалом, который образует основную часть древесной массы.

3. Способ по п.1, отличающийся тем, что отходы подвергают размолу перед отбеливанием.

4. Способ по пп.1-3, отличающийся тем, что примерно от 20 до 40% древесной массы отделяют в качестве отходов после фибриллирования и просеивания.

5. Способ по пп.1-3, отличающийся тем, что отходы отбеливают с помощью перекиси или перкислоты.

6. Способ по любому из пп.1-3, отличающийся тем, что отбеленные отдельно отходы отдельно подвергают размолу перед смешением с приемлемым материалом.

7. Способ по п.6, отличающийся тем, что с точки зрения удельного энергопотребления от 15 до 30% электроэнергии, затрачиваемой на размол, затрачивается на размол отходов.

8. Способ по любому из пп.1-3 или 7, отличающийся тем, что основную часть древесной массы и отходы объединяют после их раздельной обработки и подвергают совместно доводочному размолу, при этом количество затрачиваемой энергии составляет примерно от 10 до 1000 кВт-ч/т, главным образом, от 10 до 400 кВт-ч/т.

9. Способ по п.8, отличающийся тем, что доводочный размол представляет собой размол при низкой концентрации.

10. Способ по п.8, отличающийся тем, что древесную массу после доводочного размола дозируют в бумаго- или картоноделательную машину.

11. Способ по любому из пп.1-3, 7, 9 или 10, отличающийся тем, что отходы отбеливают в щелочной среде, при этом количество используемой для данного отбеливания щелочи составляет от 10 до 50 мас.%, главным образом, примерно от 20 до 45 мас.% по отношению к общему количеству древесной массы, которая должна быть подвергнута отбеливанию.

12. Способ по любому из пп.1-3, 7, 9 или 10, отличающийся тем, что общий расход щелочи, согласно указанному способу, составляет примерно от 2 до 4% по отношению к количеству древесной массы (кг/т в.в.м.), главным образом, максимально примерно 3,5%.

| US 4731160 A, 15.03.1988 | |||

| US 4793898 A, 27.12.1988 | |||

| US 2002189021 A1, 19.12.2002 | |||

| KR 850001341 B1, 19.09.1985 | |||

| ПОРОШОК α-ОКСИДА АЛЮМИНИЯ | 2007 |

|

RU2441841C2 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОЙ МАССЫ | 2000 |

|

RU2224060C2 |

| Способ получения древесной массы | 1984 |

|

SU1155644A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ ДРЕВЕСНОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 2003 |

|

RU2230845C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 1995 |

|

RU2074919C1 |

Авторы

Даты

2010-06-10—Публикация

2006-05-03—Подача