чить 1И3 лис-твеиной древесины химико-механическим способом древесную массу, гоо мехаиическим показателям сравнимую с деф.ибрерной древесной .массой из ели, основная внутренняя часть щепы (1,8-2,2 мм) остается не обработанной химикатами, .а это влечет за собой увеличение яеразработанного, нефибриллированного волокна, костры и грубой фракции в готовой массе, что снижает физико-механические показатели древесной .массы, увеличи-Вает количество отходов лри оориирования, а значит и повышает энергозатраты. Увеличение времени обработки щепы хи,миката|Ми влечет за собой ;резкое уменьщение выхода целевого продукта. .

Следовательно, недостатком известного способа является невозможность повыщеНия качества целевого лродукта, а также высокий расход анергии на производство древесной массы.

Цель .изобретения - повышение качества целевого продукта и сокращение энергозатрат П1ри ,производ|стве древесной массы. Это достигается тем, что в способе получения древесной массы, включающем химическую обработку лигноцеллюлозного материала ири повышенной температуре, отделение отработанного реагента и раз-мол м.ассы на рафинерах е две стулени, . ступенями размола проводят разделение массы «а крупную и мелкую фракции, затем Крупную фракцию подвергают Х1имической обработке, отделяют из нее обработанный реагент и подают на первую ступень размола, а .мелкую фракцию подают на вторую ступень размола.

Крупную фракцию подвергают обработке смесью карбо.ната и сульфита натрия или гидроокиси и сульфита натчрия, .или отработанным щелоком при темпер.атуре 40- 60° С в течение 5-20 мин.

Крупную фракцию подвергают хиМ Ической обрабогке сов,местно с исходными лигно1целлюлозпыми материалами или р.аздельно.

Предложенный способ получения древесной массы осуществляют следующим образо.м.

Пр1омытую щепу .подают -в пропиточный аппарат, в кохор.ом производится обрлботка в течение 20-40 мин при температуре 80° С щелоком, содержащига ед,йий натр (NaOH) и сульфит натрия (Ыа250з). После предварительной обработки щепы х)и.миката.ми ее подают на импрессифайнер, в котором происходит отделение отработанного пропиточного раствора от щепы. Затем щепа поступает на первую ступень размола. Концентрация (Массы на первой ступени размола составляет 20-.30%. После этого волокнистая масса, состоящая .из отдельных волокон, пучков волокон, спичек и мелхих щепочек проходит ступень сортирова;шя, где отделяется не,разработаН.ная и непропитанная химикатами крупная фракция, состоящая из 1мелки1х щепочек, спичек и пучков волокон, от уже проп/кта.нной и частично фибрилли|эованной мелкой фракции, состоящей из отдельных волокон.

Крупную фракцию массы, составляющую 40-50% от веса абсолютно сухой древесины и состоящую из пучков волокон, спичек и мелких щепочек, направляют на допо.лни1ельную химическую обработку. Химическую обработку проводят в отдельном пропиточнО:М аппарате смесью растворов карбоната и сульфита натрия или гидроокиси и сульфита натрия, или отработанным щелоком. Возможен вариант обработки крупной фракции в том же пропиточноМ аппарате, где обрабатывают исходную щепу. Крупную фракцию обрабатывают п.ри температуре 40-60° С в течение 5-20 мин. После доцолнителыной обр.аботюи материал проходит через импрессифайнер и вновь поступает на первую ступень .размола, где по существу, уже превращается в мелкую фракцию частично ф.ибриллированных отдельных ВОЛО.КЮН.

Мелкую фракцию, состоящую из частично ,ф.ибp iллиpoвaнныx отдельных 1волокоп, нaпpaвv яют на вторую ступень раз.мола, где они подвергаются дополнительному механическому воздействию. Концентрация массы на второй ступени размола 12-18%. После этого из массы изготавливают стандартные ОТЛИВК1И весом 75 г/м и определяют их физико-механические показатели. В условиях производства химико-мехап 1ческой древесной массы Сясьского ЦБК способ осуществлялся следующим образом. Пример 1. Древесную щепу из оаины по.дают в П|рапиточный аппарат, где она подвергается обработке Х1И|Миката1Ми в течение 40 мин при температуре 80° С смесью растворов гидроокиси натрия и сульфита натрия при расхо.де последних 2% от веса абсолютно сухой древесины. Щепу после пропитк направляют в импрессифайнер, где от щепы отделяется отработанный щелок и затем она на первую ступень размола.

Концентрация массы на первой ступени размола 30%.

После первой ступени размола отбирают волокнистую массу и в л.абор.атО|рных условиях .по.двергают ее со.рти)рованию.

Крупную фракцию, составляющую 50% от веса абсолютно сухой древесины и состоящую из пучков ВОЛО;КОН, СПИЧвК И МбЛких щепочек, загружают в пропиточный аппарат, обрабатывают в течение 10 мин при температуре 50° С смесью растворов карбоиата и сульфита натрия при расходе последних 1%. После обработки пропиточный раствор отделяют, а материал размалывают при концентра1Ц.И|И 30%, .моделируя первую ступень раамола, после чего масса состоит из отдельных частично фибриллированных волокон. Эту массу смешивают с массой Мблкой фракции, отделенной на стадии сортирования, и направляют на вторую -ступень размола. Концвнтрад:ия млссы на второй ступени размола 16%. Из маосы, (Прошедшей вторую ступень размола и имеющей степень помола 56°ШР, изготовл яют отливки на лабораторном листоотливном аппарате и испытывают их на механическую прочность. Пример 2. Условия обработк и исходиой щопы и последовательность юпераЦий те же, что и в примере 1. Отличия состоят в следующем. Крупную фракцию, составляющую 40% от веса сухой древесины, обрабатывают в течение 5 мин при температуре 60° С смесью растворов гидроониои и сульфита натрия при расходе последних 1%. Концентрация массы ;на первой ступени размола 20%, а на второй - 18%. Из массы, прошедЩ|ей две ступени размола и .имеющей степень помола 55°ШР, изготовляют ОТЛ1ИВК1И на лабораторном листоотливном аппарате и испытывают их на механическую прочность.

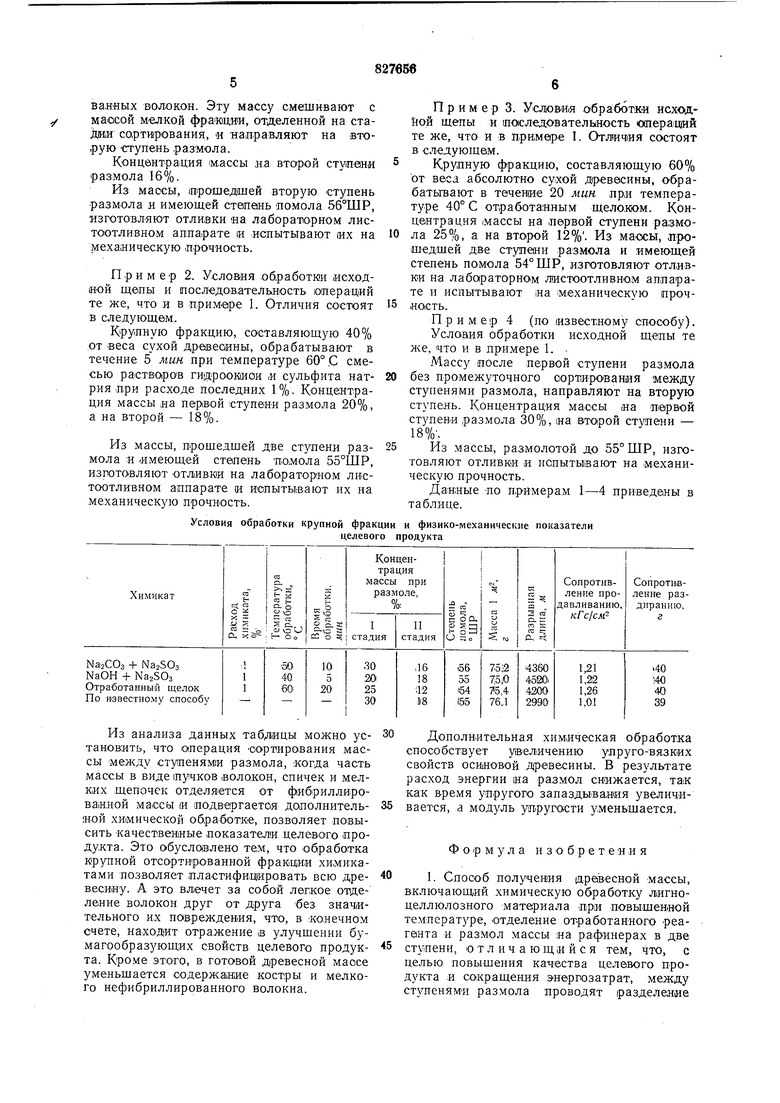

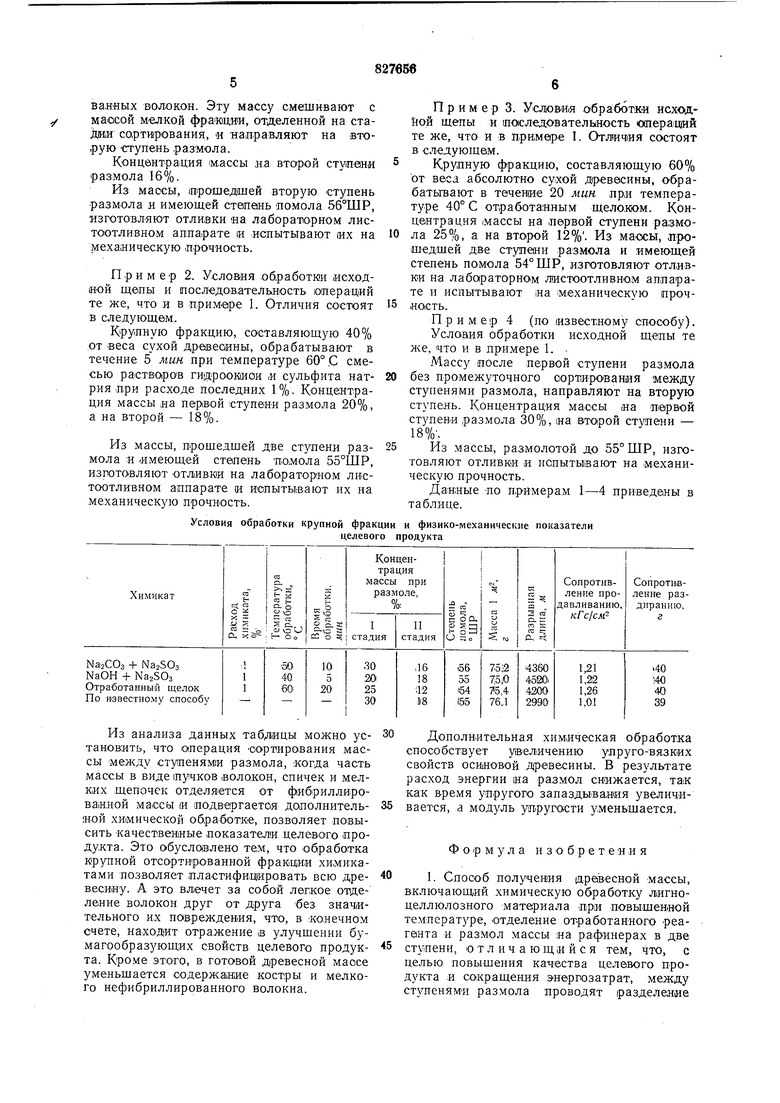

Условия обработки крупной фракции и физико-механические показатели

целевого продукта Пример 3. УСЛОВИЯ обработки исходйой щепы и последовательность олера ций те же, что и в примере 1. Отл1ичия состоят в следующем. Круиную фракцию, составляющую 60% от веса абсолютно сухой древесины, обрабатывают в течение 20 мин при температуре 40° С отработанным щелохом. Концентрация массы на первой ступени размола 25%, а на второй 12%. Из массы, лрошедшей две ступени размола и имеющей степень помола 54° ШР, изготовляют отливки на лабораторном листоотливном аппарате и испытывают на механическую прочПример 4 (по известному способу). Условия обработки исходной щепы те же, что и в примере 1. Массу после первой ступени размола без промежуточного сортирования между ступенями размола, направляют на вторую ступень. Концентрация массы на первой ступени размо,ла 30%, «а второй - 18%. Из массы, размолотой до 55° ШР, изготовляют отливки и испытЫ|вают на механическую прочность. Данные по примерам 1-4 приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения древесной массы | 1981 |

|

SU979554A1 |

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2005 |

|

RU2287034C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

| Способ получения древесной массы | 1983 |

|

SU1131942A1 |

| Способ получения химико-термомеханической массы | 1990 |

|

SU1721148A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2003 |

|

RU2233927C1 |

| Волокнистый полуфабрикат из лузги подсолнечника и способ его получения (варианты) | 2023 |

|

RU2813172C1 |

| Способ получения химико-термомеханической массы | 1990 |

|

SU1721149A1 |

Из анализа данных таблицы можно установить, что операция сортирован и я массы между ступеням1и размола, когда часть массы в виде 1пучков волокон, спичек и мелких щепочек отделяется от фибриллированной массы и подвергается дополнительной химической обработке, позволяет повысить качественные показатели .целевого продукта. Это обусло1влено тем, что обработка крупной отсортированной фракции химикатами позволяет пластифишровать всю древесину. А это вл/ечет за собой легкое отделение волокон друг от друга без знач/ительного их повреждения, что, в конечном счете, находит отражение в улучщении бумагообразующих свойств целевого продукта. Кроме этого, в готовой древесной массе уменьшается содержа;ние костры и мелкого нефибриллированного волокна.

Дополнительная химическая обработка способствует увеличению упруго-вязких свойств осиновой древесины. В результате расход энергии на размол снижается, так как время упругого запаздывания увеличивается, а модуль упругости уменьшается.

Формула и 3 о б р е т е н и я

массы на крупную и мелкую фракции, злтем крупную фракцию подвергают химической обработке, отделяют из нее отработаниый реагент и тодают на ступень размола, а мелкую фракцию направляют на вторую ступень размола.

тем, что крупную фракцию по1швер1гают хи-мической Обработке совместно с исходным

лигноцеллюлозным матер1налом или ipaaдельно.

Источн«,ки информ ащии, принятые во внимание при sKcnepiiHee:

;1. «American Рарег Industry, 1973, 55 № 2, р. 21-23.

(ПРОТОТИП).

Авторы

Даты

1981-05-07—Публикация

1979-07-11—Подача