Изобретение относится к устройству и оборудованию согласно ограничительной части пунктов 1 и 7 формулы изобретения соответственно для шлифования бумаги, картона или аналогичных непрерывных полотен, изготовленных из волокнистого сырья.

Изобретение касается также способа шлифования согласно ограничительной части пункта 29 формулы изобретения.

Настоящее изобретение относится к обработке бумаги и картона, а также аналогичных полотен на основе волокна, в частности, путем шлифования одной или обеих сторон полотен. В патентных заявках PCT/F198/00341 и FI 980044, поданных заявителями ранее, описаны достоинства шлифования поверхности бумаги, которое позволяет полностью или частично заменить каландрование, применяемое для придания поверхности гладкости, не снижая при этом прочностных характеристик бумаги и картона и не ухудшая непрозрачности. Кроме того, как показано в настоящей заявке, нанесение слоев различных покрытий на шлифованную поверхность облегчается и, в частности, полимерное пленочное покрытие легче присоединяется к шлифованной поверхности, чем к обычной поверхности. Это происходит, например, вследствие того, что с поверхностных волокон полотна удаляются фибриллы и на поверхности образуется очень тонкий пух, который увеличивает поверхность, доступную для присоединения окрашивающих пигментов. Обычно шероховатость поверхности бумаги и картона составляет около 6 микрон и путем шлифования может быть снижена вплоть до 1 микрона. Поскольку сжатия внутренней структуры бумаги не происходит, жесткость и прочностные характеристики сохраняются, а в некоторых случаях даже улучшаются на 10%. Шероховатые или приподнятые волокна почти полностью удаляются. Это является важным, например, для производства картона для изготовления контейнеров для жидкости и соответствующего упаковочного материала с нанесенным покрытием.

В общем, шлифование можно выполнить множеством различных способов. Так, например, можно использовать шлифовальную ленту или шлифовальный валик, покрытый абразивом или шлифовальным агентом, или шлифовальный камень. Эти решения представляют собой чисто механические процессы шлифования. Возможно также шлифование с применением различных пигментов, которые одновременно или впоследствии используются для образования покрытия, например внедрение пигментов при большой скорости в бумажное полотно.

Однако, если задача состоит в шлифовании с одновременным калиброванием поверхности бумаги, единственными альтернативными вариантами, пригодными для рассмотрения, являются шлифовальная лента, шлифовальный валик или шлифовальный камень. Наиболее предпочтительными из них являются шлифовальные валики или наборы шлифовальных валиков.

Проблема применения известных деревянных шлифовальников заключается в том, что они засоряются или забиваются древесными смолами вместе с гемицеллюлозой и, возможно, лигнином, в сочетании с тонкодисперсной пылью, которая образуется при шлифовании. Если шлифование является слишком эффективным, температура поверхности полотна становится чрезмерно высокой, что приводит к вышеупомянутому засорению. При этом важно также регулировать давление шлифования таким образом, чтобы стало возможным удаление только части поверхностного слоя полотна без каких-либо иных повреждений полотна.

Задачей настоящего изобретения является устранение известных проблем и обеспечение технического решения совершенно нового типа для шлифования бумажного и картонного полотна, а также аналогичных непрерывных волокнистых полотен.

В основе настоящего изобретения лежит идея о том, что шлифовальный материал выбирают таким образом, что шлифовальные частицы, т.е. частицы с поверхности шлифовального валика или ленты, становятся заряженными и обеспечивают трибоэлектрический заряд удаляемой бумажной пыли или волокон, который равен или близок по величине к заряду, полученному волокнами. Бумага всегда получает некоторый отрицательный заряд в процессе очистки щетками, натирания и шлифования. В качестве противоположного примера можно указать, что асбестовые волокна всегда получают большой положительный заряд.

Вторым и очень важным результатом изобретения является тот факт, что давление шлифования можно легко установить путем натяжения полотна натяжными роликами или путем установления различных углов натяжения между отдельными шлифовальными валиками и бумагой и путем последующего регулирования внутреннего натяжения бумаги. Каскад валиков или шлифовальная лента являются более предпочтительными, поскольку калибрование размера и формы шлифовального средства представляются довольно сложными, и ошибки предшествующего шлифовального средства можно компенсировать последующим шлифовальным средством.

Оксид алюминия, берилл и множество других соединений оксида алюминия также становятся отрицательно заряженными. Проводя испытания, заявители установили, что в определенных случаях шлифовальная пыль, волокна и фибриллы, удаляющиеся с поверхности, отлетают от шлифованной поверхности, и шлифованная поверхность не засоряется, если обрабатываются полотна без древесной массы. Это справедливо также для бумаги с поверхностным проклеиванием, если используемый поверхностный клей содержит известные алкилкетеновые димеры, ангидриды алкила янтарной кислоты и/или крахмала или катионизированного крахмала и их сочетания. Все они становятся электрически заряженными и развеиваются с поверхности, при этом их простое удаление обеспечивается всасыванием, которое создает вытяжной вентилятор, располагаемый вблизи шлифовального валика.

Вследствие электрического заряда пыль так интенсивно выделяется и удаляется, что каких-либо проблем с запыленностью среды не возникает.

Полную трибоэлектрическую очистку бумаги, не содержащей древесной массы, можно получить с помощью оксида алюминия (Аl2О3) или соответствующей шлифующей поверхности.

Идентичные результаты были получены также с бумагой, изготовленной частично из волокон, содержащих древесную массу, или из химической пульпы, сохраняющей остаточный лигнин. Шлифовальные валики не загрязнялись, и поры между шлифовальными частицами не засорялись при испытании, которое включало пропускание через шлифовальное устройство более 40 км различных бумажных полотен. Однако следует подчеркнуть, что для бумаги, содержащей древесную массу, или для бумаги, содержащей смолы и полимеры, могут оказаться необходимыми другие способы, описанные в настоящем изобретении.

Вопрос исследовали также с помощью окрашенных бумажных полотен, при этом установили, что бумага, содержащая окрашенные волокна, совершенно не изменяла цвет шлифовальных валиков.

Поскольку твердость оксида алюминия по шкале Мооса равна 9, а например, берилла (Аl2Ве3SiO18) - 8, порошок берилла является вполне пригодной добавкой к оксиду алюминия, поскольку при ее наличии износ шлифовальных пигментов становится неравномерным и шлифующая поверхность становится самозатачивающейся по мере ее износа. Любая добавка или связующий агент, более мягкие, чем оксид алюминия, являются пригодными при условии, что они не делают шлифовальный слой электропроводным. Можно привести следующие примеры добавок указанного рода: диоксид титана и оксид железа. Можно также применять смеси указанных соединений, но только до такой степени, чтобы не вызывать существенного уменьшения электрического сопротивления шлифовального слоя.

Шлифующая поверхность всех шлифовальных устройств постоянно испытывает некоторый износ, и вследствие этого изношенная поверхность снимает все меньше и меньше материала, который подвергается шлифованию. При использовании каскада из 2-8 последовательных валиков возможно сделать так, чтобы каждый изношенный шлифовальный валик был последним шлифовальным валиком, что является важной характеристикой настоящего изобретения. Первые два валика выполняют основное шлифование, например, поверхности бумаги, в то время как последующие валики сошлифовывают все меньшее и меньшее количество материала. Валики, следующие за первыми двумя валиками, предназначены для удаления с поверхности бумаги волокон и фибрилл, поэтому поверхность шлифованной бумаги после указанных валиков содержит меньше свободных волокон, чем абсолютно необработанная сырая бумага. Поверхность бумаги, шлифованная более, чем двумя роликами, даже в большей степени свободна от поднятых волокон и фибрилл, чем обычная проклеенная поверхность. Это достоинство могут легко оценить изготовители бумаги.

Согласно настоящему изобретению используется устройство, содержащее ряд шлифовальных средств, которые расположены на некотором расстоянии от прямолинейно движущегося полотна и которые могут быть приведены в контакт с полотном. Средства шлифования устанавливают таким образом, чтобы они могли перемещаться в поперечном направлении, в направлении к полотну и от него, для регулирования натяжения полотна и, следовательно, эффективности шлифования. В альтернативном варианте исполнения средства шлифования могут быть установлены неподвижно, а натяжение полотна регулируется подвижными роликами или иным опорным средством, в частности прижимными роликами. Предпочтительно каждое средство шлифования удаляет в среднем не более 1,5 микрон материала.

Поверхность, подвергнутую шлифованию, можно полировать и легко создавать на ней желаемую фактуру, в частности микрофактуру, на которую можно наносить идентифицирующую среду, например флуоресцентный порошок. Устройство согласно настоящему изобретению, помимо описанного выше узла шлифования включает также узел последующей обработки для модификации шлифованной поверхности.

Более конкретно основные отличия устройства согласно настоящему изобретению описаны в отличительной части пунктов 1-6 и 7-28 формулы изобретения. Отличия способа согласно изобретению указаны в отличительной части пунктов 29-44 формулы изобретения.

Изобретение обладает существенными достоинствами. В частности, изобретение позволяет точно удалять требуемое количество вещества с поверхности бумажного или картонного полотна. За счет регулирования давления при шлифовании можно уменьшать повышение температуры и засорение шлифовального средства. Регулирование роста температуры дает возможность избежать засорения шлифующей поверхности. Настоящее изобретение обеспечивает также решение проблемы очистки средств шлифования путем быстрого, эффективного и даже непрерывного удаления вещества, которое прилипает к шлифующей поверхности. Поверхность полотна становится чрезвычайно ровной, поскольку средства шлифования удаляют материал с наиболее выступающих (по толщине) участков полотна. При этом эффект выравнивания имеет природу, отличную от каландрования, при котором самые толстые участки полотна сжимаются, и плотность полотна на этих участках становится большей, чем на более тонких участках. Микронеровности поверхностных волокон полотна улучшают результат нанесения покрытия, которое проводят после шлифования, и связывают покрывающие частицы с полотном путем образования большей связывающей поверхности при одновременном удалении с поверхности свободных волокон.

Сочетание окончательной обработки со шлифованием также может принести существенную пользу. Так, окончательная обработка шлифованной поверхности выполняется гораздо проще, чем окончательная обработка поверхности, не подвергавшейся шлифованию. Окончательную обработку можно выполнять по существу известными способами, в частности мягким каландрованием и ленточным каландрованием. Окончательную обработку можно также выполнять другими средствами, в частности, путем прессования на повехности борозд или отпечатков глубиной от 2 до 10 микрон, которые затем можно заполнять покрытием или химическим индикатором или идентифицируемым красителем. Таким образом, на поверхности образуется рисунок, который не виден невооруженным глазом, но который можно идентифицировать с помощью флуоресцентного или иного анализа. Обычную каландрованную гладкую поверхность нельзя подвергать поверхностной обработке таким способом, поскольку поверхность набухает, впитывая влагу, и после этого исчезает даже тисненый рисунок.

Кроме того, обработку поверхности можно выполнить шлифованием таким образом, чтобы фасонный валик вращался с такой же скоростью, как и полотно, и шлифовал поверхность путем вибрации в направлении осей х, y и z.

Ниже приведено более подробное описание изобретения со ссылками на прилагаемые чертежи.

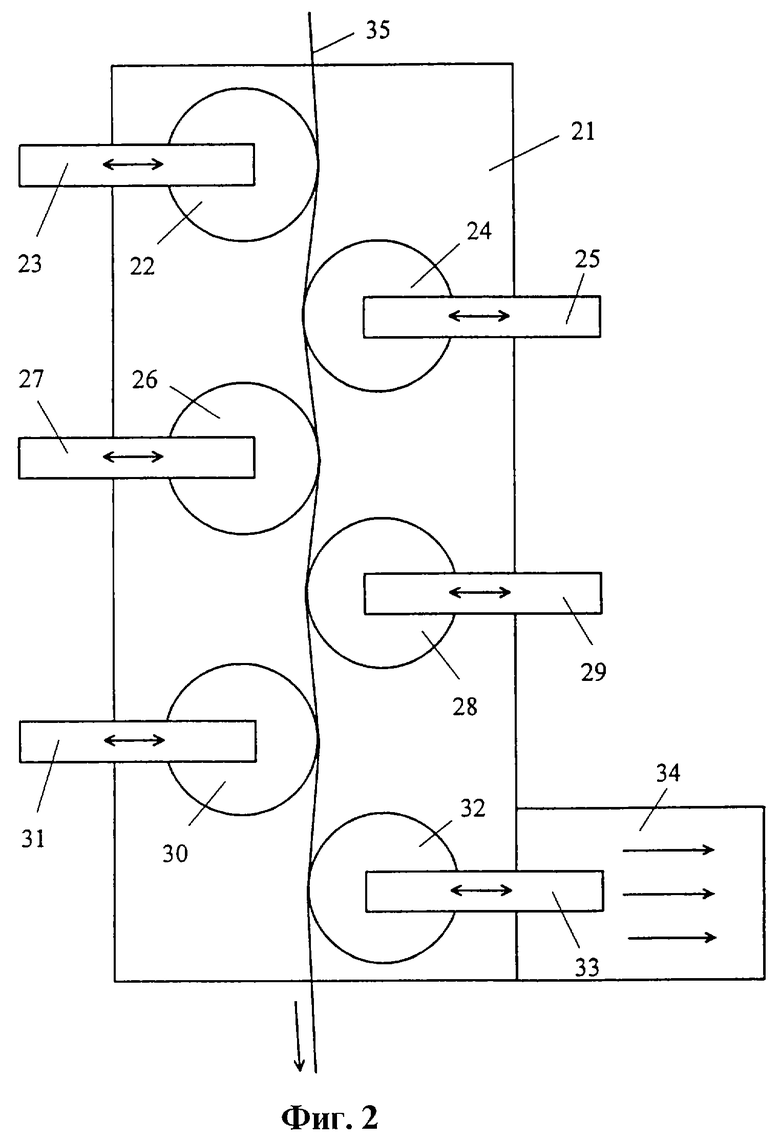

На Фиг. 1 показан вид сбоку конструкции первого предпочтительного варианта реализации устройства согласно изобретению.

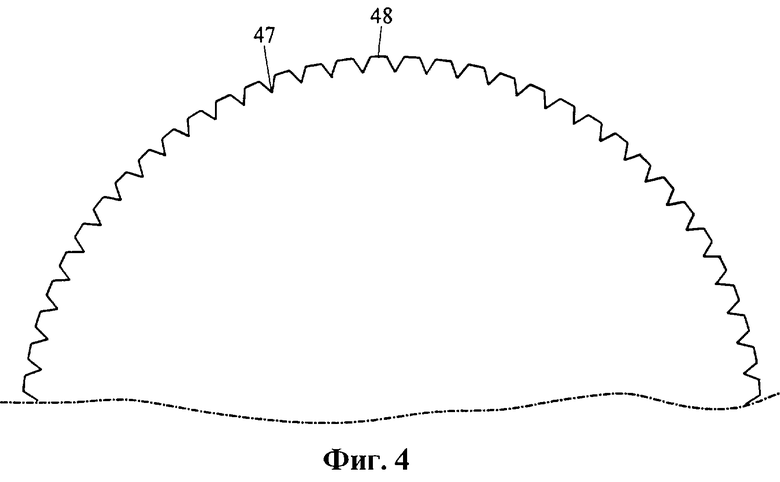

На Фиг. 2 показан вид сбоку конструкции другого предпочтительного варианта реализации устройства согласно изобретению.

На Фиг.3 показан вид сбоку принципиальной конструкции шлифовальной ленты, используемой в качестве шлифовального средства.

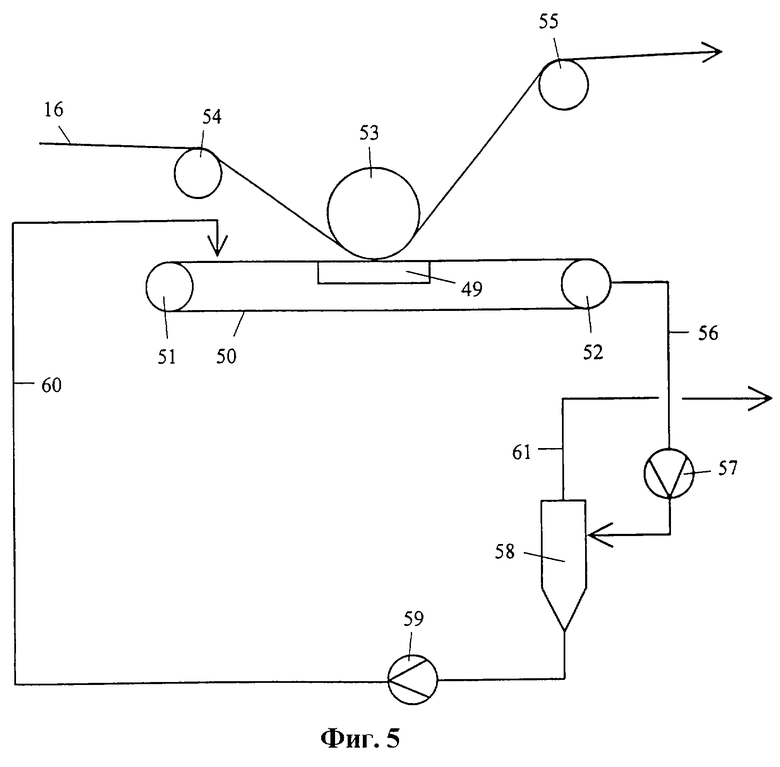

На Фиг.4 показана форма поверхности шлифовального валика.

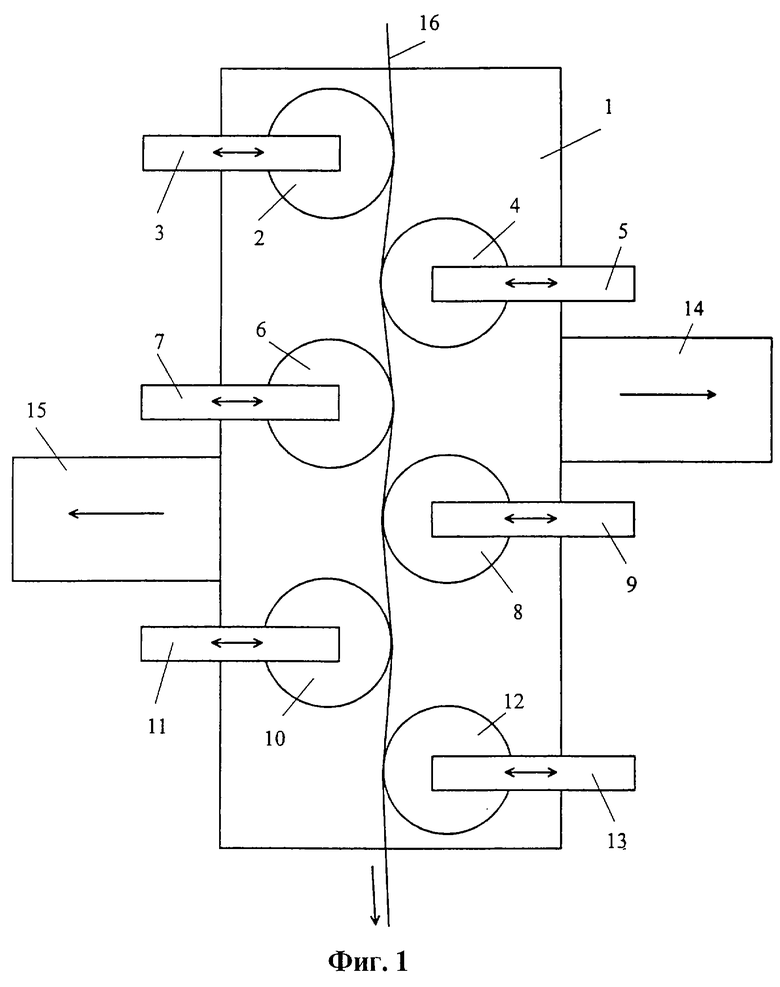

На Фиг. 5 показана форма устройства, используемого в качестве шлифовального средства.

В приведенном ниже описании термин "натяжение полотна" означает натяжение, которое вызывается трением, создаваемым средствами шлифования, например валком, а не только внешнее натяжение полотна, которое создают средства подачи полотна в поступательном направлении.

На фиг. 1 показан основной вариант реализации настоящего изобретения, согласно которому полотно 16 шлифуется валковым шлифовальным устройством 1-15. Устройство содержит комплект валков, установленных на раме 1, при этом оси валков 2, 4, 6, 8, 10 и 12 шарнирно установлены на направляющих 3, 5, 7, 9, 11 и 13, предназначенных для поперечного перемещения валков в направлении к полотну и от полотна. Продольные оси валков 2, 4, 6, 8, 10 и 12 установлены по меньшей мере практически взаимно параллельно и практически горизонтально. В случае, показанном на фиг.1, валки установлены поочередно с обеих сторон полотна. Путем перемещения валков в поперечном направлении относительно полотна можно регулировать устройство и одновременно настраивать натяжение полотна. Перемещение валков можно выполнять с помощью любого приводного и исполнительного механизма, в частности пневматических и гидравлических цилиндров и электродвигателей. Направление движения валков относительно полотна не обязательно должно быть поперечным, валки могут передвигаться, например, наклонно за счет поворота осей или по круговой траектории по отношению к полотну. Направление движения обрабатываемого полотна может отличаться от принятого в среднем прямолинейного, как показано в качестве примера, и может быть выбрано в зависимости от применяемых средств шлифования. За счет перемещения валков можно также регулировать длину участка шлифования или, иными словами, время прохождения полотна вдоль корпуса валка.

На фиг. 2 показана конструкция, аналогичная изображенной на фиг.1 и содержащая соответствующие механические части (полотно 35, рама 21, комплект валков 22-33). В этом случае натяжение полотна также можно регулировать с помощью валков.

Регулирование силы шлифования можно осуществить, например, путем приведения средств шлифования в контакт с полотном, имеющим предварительно заданное натяжение, и настройки окончательного натяжения полотна за счет регулировки положения средств шлифования или изменения угла между полотном и средствами шлифования. Угол между касательной к поверхности полотна и касательной к поверхности средств шлифования в точке контакта полотна со средствами шлифования предпочтительно составляет от 1 до 35o, более предпочтительно примерно от 8 до 17o.

Устройства согласно фиг. 1 и 2 могут содержать в качестве средств шлифования вместо валков шлифовальные барабаны и шлифовальные ленты. Согласно одному из вариантов реализации средства шлифования содержат шлифовальные валки или барабаны, расположенные с одной стороны полотна (например, 2, 6, 10; 22, 26, 30), а с другой стороны полотна - управляющие валки (4, 8, 12; 24, 28, 32), расположенные на различной высоте устройства между шлифовальными валками.

В отличие от вариантов реализации, показанных на фигурах, средства шлифования могут также содержать регулируемые шлифовальные валки или барабаны с одной стороны полотна и прижимные валки, которые примыкают к ним с другой стороны полотна и могут вращаться в направлении движения полотна. Прижимные валки можно использовать для уменьшения натяжения полотна, регулируя таким образом результат шлифования. Следует отметить, что натяжение полотна можно регулировать также с помощью шлифовальных валков, установленных в неподвижном положении, используя подвижное опорное средство, в частности прижимные валки, для прижатия полотна к поверхности неподвижных валков.

Заявители установили, что шлифующую поверхность шлифовального устройства при одних условиях можно сохранять чистой, а при других условиях она загрязняется. Это является существенным фактором, касающимся конструкции настоящего устройства и настоящего изобретения. При шлифовании бумаги, содержащей древесное волокно, этот волокнистый материал в зависимости от породы древесины содержит смолу и смолистые вещества, имеющие температуру размягчения или температуру плавления в пределах от 65 до 75oС. Если бумага имеет целлюлозную основу, т.е. содержит целлюлозную массу, то такая бумага практически не содержит смолы или смолистых веществ, однако содержит некоторое количество лигнина с температурой стеклования, обычно равной 124oС.

Описанные выше комплекты валков используют таким образом, чтобы проводить шлифование без локального превышения указанных температур на шлифуемой поверхности. Так, одно шлифующее устройство удаляет с бумажного или волоконного полотна предпочтительно около 0,5-1,0 микрона материала за один проход, т.е. каждый раз, когда полотно проходит через шлифовальное устройство. Максимальная величина шлифования за один проход предпочтительно составляет около 1,5 микрона. Иными словами, если требуется удалить большее количество, необходимо использовать соответственно большее число средств шлифования или шлифовальных валков с обрабатываемой стороны. Кроме того, например, для предотвращения перегрева шлифовальных валков предпочтительно применять внутреннее или внешнее охлаждение (см. ниже) с целью регулирования температуры средств шлифования. Средства шлифования можно изготовить с различной величиной шероховатости поверхности, при этом предпочтительно уменьшать шероховатость поверхности в направлении движения полотна. В качестве примера можно указать, что шероховатость первого валка может составлять около 10 мкм, и валок может быть покрыт абразивными частицами с распределением начального размера частиц в пределах от 20 до 45 мкм. Шероховатость одного или нескольких валков во второй позиции может составлять около 8 мкм, и валок может быть покрыт абразивными частицами с распределением начального размера частиц в пределах от 15 до 30 мкм, в то время как шероховатость в третьей позиции может составлять примерно от 5 мкм до 6 мкм и быть образована частицами с распределением размера примерно от 5 мкм до 25 мкм. Аналогично этому угол между полотном и поверхностью средств шлифования можно увеличивать для повышения эффективности шлифования. Обычно этот угол увеличивают для каждого последующего средства шлифования.

Несколько шлифовальных средств позволяют эффективно удалять волокнистую шероховатость и волокна, слабо связанные с поверхностью.

В предпочтительных вариантах реализации, показанных на фиг.1 и 2, требуется два или три вращающихся валка для шлифования одной поверхности бумаги. Валки могут вращаться в направлении, противоположном направлению движения полотна. Направление вращения можно изменять при первоначальном пропускании полотна через шлифовальное устройство. Можно также использовать вращение валков в направлении движения полотна, важно только обеспечить разность скоростей полотна и шлифовальных средств.

В шлифовальном устройстве согласно настоящему изобретению предпочтительно создать достаточно большую разность скоростей шлифовального средства, т.е. валка, барабана или ленты, и волокнистого полотна, подвергаемого шлифованию, чтобы обеспечить минимально возможное поверхностное давление для предотвращения отрыва устройством прочно соединяющихся волокон бумаги. Устройство должно удалять и фибриллировать находящиеся на поверхности волокна в мелкие частицы. Важно извлекать эти частицы, поскольку их можно использовать в качестве связующего, поглотителя или для повторного покрытия той же самой бумаги.

Абразивный порошок на поверхности шлифовального средства имеет предпочтительный размер частиц примерно от 10 до 40 микрон. Абразивный агент может содержать, например, оксид алюминия, алмаз, карбид вольфрама, карбид кремния, нитрид кремния, нитрид вольфрама, нитрид бора, карбид бора, оксид хрома, оксид титана, смесь оксида титана, оксида кремния и оксида хрома или смесь, содержащую два или несколько из указанных компонентов. Шлифовальный материал предпочтительно выбирают таким образом, чтобы частицы шлифующей поверхности получали трибоэлектрический заряд, который равен или близок по величине заряду удаляемой бумажной пыли или волокон. После обработки щетками, полирования и шлифования бумага всегда получает небольшой отрицательный заряд. В качестве противоположного примера можно указать асбестовые волокна, которые всегда получают сильный положительный заряд. Примерами указанных выше материалов являются, например, оксид алюминия, берилл и многие другие окислы алюминия. При проведении шлифования с использованием вышеуказанных материалов, шлифовальная пыль, волокна и фибриллы, высвобождающиеся с поверхности, отлетают от шлифованной поверхности. При этом поверхность не засоряется, а пыль легко извлекается.

Абразивный порошок можно закрепить на шлифующей поверхности электролитическим способом или термическим напылением, или способом наклеивания с получением равномерного слоя с помощью клеящей смолы, в частности фенольной смолы, эпоксидной смолы, их смесей или соответствующей резиновой композиции. Шлифующая поверхность может также представлять собой кромку на поверхности валка, который шлифует изогнутое бумажное полотно либо за счет воздействия режущей кромки с соответствующей формой, либо за счет специальной формы кромки. Кромки можно получить, например, путем фрезерования канавок в валке с последующим сглаживанием поверхности валка с помощью шлифования таким образом, чтобы кромки шеек между канавками стали острыми. Можно также выжигать плотно расположенные канавки, параллельные оси валка, при этом кромки выжженных канавок получаются неровными. Такую поверхность можно сделать пригодной для шлифования, если прошлифовать поверхность валка до калиброванных размеров, чтобы оставить неровную режущую кромку.

Согласно предпочтительному варианту реализации настоящего изобретения необходимо превышать минимальную разность между скоростью шлифовального средства, т.е. валка или ленты, и скоростью полотна, подвергаемого шлифованию, при этом указанная минимальная разность скоростей изменяет шлифование таким образом, что оно обеспечивает режущее действие и не отрывает волокна. Это означает, что при высокой скорости полотна валок или шлифовальная лента не должны вращаться с очень высокой скоростью, поскольку скорость полотна обеспечит большую разность скоростей. Скорость шлифовального средства ограничена тем требованием, что шлифующая поверхность, которая находится в контакте с полотном, должна меняться достаточно быстро, чтобы иметь возможность удалять пыль между шлифовальной поверхностью и полотном и чтобы шлифовальное средство получило достаточное воздушное охлаждение из потока воздуха. Исходя из результатов, полученных заявителями, разность скоростей должна составлять по меньшей мере 200 м/мин, предпочтительно - более 250 м/мин, более высокая разность скоростей является всегда более предпочтительной с точки зрения результата шлифования, однако слишком высокая скорость шлифовальной ленты или шлифовального валика будет вызывать, например, проблемы вибрации. Во избежание опасности возгорания шлифовальной пыли скорость поверхности шлифовального средства должна быть настолько высокой, чтобы независимо от разности скоростей температура в точке шлифования не превышала 100oС. Выделение теплоты естественно зависит от конкретного волокнистого полотна, которое подвергается шлифованию, и от давления при шлифовании.

Предпочтительно охлаждать каждый валок и незамедлительно выдувать или поглощать шлифовальную пыль, чтобы она не прилипала к шлифовальной поверхности. Эти два альтернативных варианта изображены на фиг.1 и 2. В конструкции, показанной на фиг.1, пыль отсасывается через вакуумные сопла 14, 15. На фиг. 2 показана возможность подачи воздуха из трубы компрессора в направлении валка или барабана для охлаждения поверхности валка и сдувания пыли 34. В частности, сильный поток воздуха подают из трубы компрессора в направлении, противоположном направлению вращения валка или барабана.

Поверхность шлифовального валка или барабана может быть снабжена отверстиями, которые соединяются с источником вакуума и через которые можно отводить вещества, выделяющиеся из шлифуемого полотна. Предпочтительно также снабдить шлифовальный валок или барабан канавками таким образом, чтобы сделать более шероховатым за счет покрытия частицами только участок, содержащий шейку между канавками, при этом указанный участок выполняет шлифование, а промежуточная канавка собирает шлифовальную пыль. Таким образом, шлифующая поверхность не запыляется и не засоряется так легко, как в случае непрерывной шлифующей поверхности. Аналогичная система канавок работает также в качестве охлаждающей части. На фиг.4 схематично показана форма валка, снабженного канавками. В данном варианте реализации поверхность валка содержит V-образные канавки 47 с промежуточными шлифовальными шейками 48, которые могут быть покрыты абразивным агентом или иметь шлифующую структуру поверхности за счет механической обработки.

В качестве шлифовального средства может быть использована также шлифовальная лента (см. фиг.3). Предпочтительно используют металлическую ленту 41, которая вращается на роликах 42-44 и которая покрыта абразивными частицами. Для поддержания чистоты ленты ее можно по меньшей мере периодически пропускать через водяную баню 46 с ультразвуковым источником 45, установленным в водяной бане для подачи на ленту излучения ультразвукового диапазона.

Шлифовальный валок или шлифовальную ленту можно получить предпочтительным способом, подвергая электролизу металлическую поверхность, которая была выполнена гладкой путем шлифования или обточки, с использованием шлифовального средства в качестве анода. При различных напряжениях и различных составах электролита на поверхности можно вытравить структуру желаемой формы, при этом кромки структуры используют в качестве шлифующих кромок. Можно закалить поверхность, полученную в результате электролиза, или проводить электролиз на закаленной поверхности.

Придание поверхности шероховатости путем электролитического травления можно сделать, например, следующим способом. Поместить кусок нержавеющей стали в электролит, содержащий 7 г/л соды и 2,5 г/л NaOH, установить расстояние 15 мм между катодом и анодом и подать напряжение величиной 12 В. При этом обеспечивается полное покрытие исходной поверхности почти абсолютно полусферическими бороздами с размером от 0,1 до 0,3 мм и с очень острыми кромками. При реализации этого способа важно, чтобы напряжение электролиза было достаточно большим для образования неравномерного электролитического покрытия. Таким образом, напряжение должно быть более высоким, чем напряжение, используемое для получения равномерного электролитического покрытия.

Шлифующая поверхность, полученная электролитическим способом, особенно пригодна для шлифования поверхности бумаги, которая содержит большое количество волокон, выступающих над поверхностью вследствие предыдущих операций шлифования или вследствие собственных характеристик бумаги, прорези в шлифующей поверхности срезают волокна как лезвие бритвы, а не как режущая кромка. Такой вид поверхности особенно предпочтителен в качестве последней шлифующей поверхности, поскольку она очень эффективно выравнивает поверхность, срезая выступающие волокна.

Настоящее изобретение следующим образом обеспечивает отсутствие засорения шлифовального устройства: если шлифующая поверхность засоряется на некотором участке, этот участок обычно выделяет больше тепла, и засоренное место начинает увеличиваться и образует, например, на шлифовальном валике или на шлифовальной ленте засоренные параллельные полосы, которые имеют тенденцию к дальнейшему разрастанию. Это особенно относится к шлифованию сортов бумаги или картона, содержащих древесину. Такой вид засорения при шлифовании можно устранить с поверхности валика или ленты с помощью сильной вспышки света, аналогично тому, как Polycon Industries, U.S.A., удаляет краску, например, с поверхности судов с помощью сильной ксеноновой лампы.

Шлифующую поверхность можно также очистить при помощи поверхности, содержащей адгезивный клей, который удаляет частицы со шлифующей поверхности, когда клейкую поверхность прижимают к шлифующей поверхности, а затем отделяют ее. Неожиданно было обнаружено, что поверхность, полученная из абразивных частиц Аl2О3, не соединяется с адгезивным клеем (например, со стиролбутадиеновым или акриловым адгезивным клеем), а адгезивный клей не прилипает к указанной шлифовальной ленте.

Если средства шлифования содержат шлифовальное средство, изготовленное из металла (например, валок или ленту, покрытые абразивным агентом), устройство можно оснастить индуктивным нагревателем для нагревания шлифовального средства. В этом случае в устройство предпочтительно ввести трубу со сжатым воздухом, таким образом, чтобы подавать воздушный поток к нагретому шлифовальному средству для удаления пыли, выделяющейся при нагревании. Металлическую поверхность или поверхность, покрытую электропроводящими материалами, в частности, диоксидом хрома или оксидом титана, можно очистить электролитическим способом, используя шлифовальное средство в качестве катода при электролизе. Газовые пузырьки, выделяемые катодом, сдувают материал, накопившийся в отверстиях между абразивными частицами.

Наиболее предпочтительно, чтобы вещество, применяемое для получения шлифующей поверхности, содержало материал, который становится трибоэлектрически заряженным таким же зарядом, как бумажная пыль или бумажные волокна, или с зарядом, аналогичным заряду, который получают волокна. В этом случае частицы и другой материал, выделяющийся при шлифовании, будет отталкиваться от шлифующей поверхности и отлетать от нее, при этом исключительная чистота поверхности будет поддерживаться автоматически. При таком решении отсутствует необходимость применять другие средства очистки или потребность в очистке будет по меньшей мере существенно более низкой, чем при использовании других видов шлифовальных материалов. Как указано выше, трибоэлектрически пригодными материалами являются, например, оксид алюминия, берилл и соединения оксида алюминия. Материал, выделяющийся со шлифующей поверхности, можно собирать простым вытяжным устройством. Детали и трубопровод вытяжного устройства изготавливают предпочтительно из неэлектропроводного материала, например из пластмассы, предпочтительно из поливинилхлоридной пластмассы.

Состояние шлифующей поверхности шлифовального устройства предпочтительно контролировать с помощью лазерного луча. От нормальной чистой шлифовальной поверхности лазерный луч отражается под углами отражения, типичными для абразивных частиц, по специфической схеме отражения, которая зависит от шероховатости и характера конкретных абразивных частиц. Как только шлифовальное устройство начинает засоряться или утрачивает какие-либо из своих шлифовальных свойств по иной причине, характер и величина отраженного сигнала изменяются, эти изменения можно автоматически и незамедлительно обнаружить и принять соответствующие корректирующие меры, например, путем удаления из шлифовального устройства компонентов, вызывающих засорение, или замены шлифовального устройства на новое, в то время как старое устройство подвергают регенерации.

Для того, чтобы сделать шлифование лентой или шлифовальным валиком более эффективным и очистить шлифующую поверхность, можно непрерывно или периодически добавлять тонкодисперсный пигмент, который связывает шлифовальную пыль и сохраняет чистоту шлифующей поверхности.

Источник лазерного или иного света, отражение которого используется для контроля чистоты шлифовальной поверхности, должен иметь длину волны, меньшую, чем у красного света, в противном случае поверхность, образованная мелкими частицами с размером от 10 до 30 микрон, не дает достаточного рассеивания контрольного луча. Контролировать поверхность с помощью лазерного луча можно только в том случае, когда длина волны лазерного луча меньше удвоенного размера частиц. При этом засоренная поверхность и чистая поверхность дают различное отражение в направлении луча. В этом случае направление луча должно быть почти таким же, как направление шлифующей поверхности. Направление луча не должно отклоняться от направления шлифующей поверхности более, чем на 0,5-3 градуса.

Кроме описанных выше существуют и другие варианты реализации.

Шлифовальный материал не обязательно должен быть прикреплен к шлифовальной поверхности. На фиг.5 показано устройство, в котором магнитный абразивный агент во время выполнения шлифования прикрепляется магнитом 49 к поверхности бесконечной ленты 50. Абразивный агент может представлять собой любой достаточно твердый магнитный порошок, в частности железо, стальной магнетит, кобальт, никель или их смесь, либо смесь других известных магнитных соединений. Шлифовальное устройство содержит указанную ленту из металла или полимерного материала или из другого материала, который можно получить в виде бесконечной ленты с равномерной поверхностью. Такой ленточный материал не должен быть магнитным, чтобы вся лента не намагнитилась. Движение ленты 50 направляют ролики 51 и 52, а между роликами 51 и 52 внутри ленточной петли устанавливают магнит 49. Снаружи от ленточной петли на противоположной стороне от магнита расположен противодействующий ролик 53, и обрабатываемое полотно 16 после противодействующего ролика 53 подается далее с помощью направляющих роликов 54, 55. Противодействующий ролик 53 можно установить так близко к ленте 50, что полотно 16 после его прохождения окажется прижатым к ленте. Ленту 50 можно перемещать с желаемой скоростью, чтобы обеспечить требуемый шлифующий эффект, при этом скорость ленты предпочтительно отличается от скорости полотна 16.

Шлифовальную пыль и абразивный агент собирают с помощью всасывающего устройства 56, которое создает пониженное давление и направляет абразивный агент и пыль к циклонному сепаратору 58. Вместо циклонного сепаратора можно применять магнитную сепарацию или другой пригодный способ сепарации. Абразивный агент возвращают на ленту с помощью воздуходувки 59 по трубопроводу 60, а пыль удаляют по трубопроводу 61. Извлечение тонкодисперсного материала можно сделать более эффективным с помощью магнита, установленного в точке сепарации, или с помощью воздушного потока, имеющего соответствующее направление.

Соответствующую силу шлифования и натяжение полотна можно отрегулировать, например, следующими способами. Во-первых, силу шлифования можно отрегулировать путем перемещения средств шлифования и средств 4, 8, 12, направляющих полотно, в их исходные позиции, при этом полотно получает начальное натяжение, и последующей установкой конечной силы шлифования и натяжение полотна, регулируя натяжение полотна обычным способом с помощью растяжек, растягивающих полотно. Во-вторых, можно установить силу шлифования с помощью обычного способа регулирования натяжения полотна до начального значения с помощью растяжек полотна, предназначенных для регулирования натяжения полотна, а затем установить конечное натяжение полотна и силу шлифования путем регулирования положения шлифующих средств (2, 6, 10) и средств (4, 8, 12), направляющих полотно. Натяжение полотна можно измерить с помощью обычных устройств для измерения натяжения.

Дополнительную обработку шлифованной поверхности можно выполнять либо непосредственно на шлифованной поверхности, либо после проклеивания или нанесения на шлифованную поверхность осветляющего покрытия. Дополнительная обработка обычно включает полирование, осветляющее каландрование или обновляющую сушку шлифованной и слегка увлажненной поверхности с помощью гладкой нагретой поверхности, или сочетание всех указанных операций. Полирующее устройство может содержать полирующую ленту, которая движется со скоростью, отличной от скорости полируемой поверхности, и которая содержит плетеную металлическую и/или полимерную ткань. Указанная выше гладкая нагретая поверхность может содержать гладкий барабан или гладкую нагретую ленту.

Полотно можно подвергнуть тиснению непосредственно или после вышеуказанной, предпочтительной операции шлифования. При выполнении операции тиснения на поверхность путем прессования или шлифования наносят желаемый регулярный рисунок, который содержит, например, микроминиатюрную печать. Отпечаток можно заполнить идентифицирующими агентами, в частности флуоресцентным порошком.

Дополнительно обработанная фасонная поверхность особенно пригодна в качестве заготовки для бумаги со специальной защитой, в частности бумаги для банкнот. Однако возможно также обеспечить получение и других продуктов из бумаги и картона за счет поверхностной обработки шлифованной поверхности. Так, например, можно изменить внешний вид поверхности за счет нанесения непрерывной, регулярной фактуры, что делает ее отличной от обычного бумажного и картонного полотна, внешний вид поверхности которого основан на случайных изменениях фактуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ВОЛОКНИСТЫХ ПОЛОТЕН | 1999 |

|

RU2219300C2 |

| СПОСОБ ПОВЫШЕНИЯ ГЛАДКОСТИ ПОЛОТНА | 2003 |

|

RU2303672C2 |

| ГИБКОЕ ШЛИФОВАЛЬНОЕ ИЗДЕЛИЕ СО СГЛАЖЕННОЙ ПОВЕРХНОСТЬЮ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2617184C2 |

| ВЫТЕРТЫЕ НЕТКАНЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2004 |

|

RU2357031C2 |

| ШЛИФОВАННЫЙ ПРОДУКТ В ВИДЕ АБРАЗИВНОГО РЕМНЯ | 2015 |

|

RU2688845C1 |

| Устройство для нанесения маркировки или линий сгиба | 1985 |

|

SU1669394A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНОЙ ПЛИТЫ И ДРЕВЕСНО-СТРУЖЕЧНАЯ ПЛИТА С БЛЕСТЯЩИМ ПОКРЫТИЕМ ИЗ СЛОИСТОГО МАТЕРИАЛА | 2009 |

|

RU2444443C1 |

| АБРАЗИВНЫЙ ПРОДУКТ | 2016 |

|

RU2720275C1 |

| ЧАСТИЦЫ ТОЧНО ЗАДАННОЙ ФОРМЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2123927C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНОГО ИЗДЕЛИЯ И ШЛИФОВАЛЬНОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ | 1997 |

|

RU2169068C2 |

Изобретение предназначено для использования в целлюлозно-бумажной промышленности. Способ шлифования и выравнивания бумажного, картонного и аналогичного непрерывного полотна, изготовленного из волокнистого сырья на растительной основе и устройство для реализации указанного способа. Данное устройство включает ряд шлифовальных средств, в частности валков или лент, предпочтительно расположенных по обеим сторонам полотна, указанные средства смещают от направления движения полотна или полотно смещают от них с помощью отжимных валков, при этом указанные валки получают трибоэлектрический заряд, аналогичный электрическому заряду шлифованной поверхности. Натяжение полотна можно регулировать путем перемещения шлифовальных средств или полотна от его направления движения, а пыль, выделяющуюся при шлифовании, удаляют с помощью вакуумной системы. Обеспечивается эффективное шлифование полотна без засорения шлифовального устройства. 3 с. и 41 з.п. ф-лы, 5 ил.

| US 4645484 А, 24.02.1987 | |||

| US 4814043 А, 21.03.1989 | |||

| БОНОВОЕ ОГРАЖДЕНИЕ И СПОСОБ СБОРА НЕФТИ И НЕФТЕПРОДУКТОВ НА ПРОТОЧНОМ ВОДОЕМЕ | 2005 |

|

RU2349704C2 |

| US 4089738 А, 16.05.1978 | |||

| US 5533244 А, 09.07.1996 | |||

| СУПЕРКАЛАНДР ДЛЯ ОБРАБОТКИ БУМАЖНОГО ПОЛОТНА | 1991 |

|

RU2011721C1 |

Авторы

Даты

2004-02-20—Публикация

1999-07-22—Подача