Изобретение относится к строительству, в частности к строительству многоэтажных гаражей с механическими средствами для подъема и горизонтального перемещения транспортных средств.

Известны конструкции многоэтажных гаражей, содержащие каркас, на каждом этаже которого расположены стоянки для автомобилей, наклонные рампы, служащие для подъема и спуска машин, и вентиляционные каналы (Давидович Л.Н. Проектирование гаражей. М.: НТИ автотранспортной литературы, 1956, с. 286-288, 339). Преимущественно это здания, собранные на основе железобетонного каркаса, отличающиеся большой материалоемкостью и стоимостью.

Известна конструкция многоэтажного гаража (патент РФ № 2107791, кл. МКИ Е 04 Н 6/10), состоящая из сборных или монолитных элементов-стоянок, которые устанавливаются друг на друга и образуют вертикальные столбы. Между столбами элементов на каждом этаже устанавливаются плиты проезжей части. Каждый объемный элемент состоит из продольных и поперечных стен, имеющих большие проемы, что превращает вертикальные столбы в каркасную конструкцию. Тем не менее такие конструкции отличаются большой материалоемкостью, наличием специальных устройств для размещения поддонов с автомобилями и вентиляционных каналов.

Известна конструкция многоэтажного хранилища грузов (патент РФ № 2131966, кл. МКИ Е 04 Н 6/00), содержащая ячейки для хранения грузов, образованные вертикально стоящими радиально расположенными плоскими фермами с параллельными поясами, соединенными друг с другом в пределах каждого этажа горизонтальными балками, при этом каждая пара соседних плоских ферм соединена двумя направляющими рельсами. Недостатком такой конструкции является ее сложность, связанная с организацией пространства каждой ячейки в отдельности. Трапецеидальная форма, протяженные плоские фермы, параллельные пояса и элементы для установки поддонов с автомобилями свидетельствуют о большой металлоемкости и, как следствие, большой стоимости.

Наиболее близкой по технической сути к заявляемому объекту является высотная механизированная автостоянка (патент РФ № 2120011, кл. МКИ Е 04 Н 6/08), содержащая несущий каркас в виде установленных друг на друга и жестко связанных между собой самонесущих поэтажных модулей с ячейками, каждый из которых состоит из восьми размещенных по углам ячеек колонн с фланцами, продольных и поперечных связей и усиливающих элементов, а оппозитно расположенные ячейки снабжены каждая четырьмя опорными кронштейнами, установленными под концами опорных балок и закрепленными на колоннах модулей, шахту подъемника с грузовой платформой, оснащенной механизмом перемещения поддона в ячейку и обратно. Данное изобретение направлено на решение задачи снижения материалоемкости и уменьшение затрат при возведении и эксплуатации автостоянки. Однако известное устройство конструктивно сложно по форме и по количеству связей и элементов и, как следствие, обладает значительной металлоемкостью. Недостатками известного устройства являются также значительные транспортные габариты предварительно собранных модулей, достаточно сложный монтаж, связанный с габаритами и наличием монтажных элементов, и получение в конечном итоге неразборной трудноремонтируемой в случае необходимости конструкции. Все указанное приводит к увеличению стоимости машино-места.

Целью изобретения является создание каркаса многоярусной автостоянки, конструкция которого обеспечивала бы снижение материалоемкости без снижения прочности, жесткости и устойчивости, имела бы сборочные единицы с удобными для монтажа и транспорта габаритами и соединительными узлами, и, в конечном итоге, конкурентоспособную стоимость машино-места.

Все поставленные в цели изобретения задачи решаются за счет того, что в каркасе многоярусной автостоянки, содержащем жестко связанный стеллаж из установленных друг на друга и жестко связанных между собой самонесущих поэтажных модулей, каждый из которых состоит из восьми размещенных по углам ячеек стоек с фланцами, продольных и поперечных связей и усиливающих элементов с оппозитно расположенными относительно шахты подъемника ячейками для хранения автомобилей на поддонах, каждая из которых оснащена опорными кронштейнами под поддон для автомобиля, закрепленными на стойках модулей, шахту подъемника, спланированную по вертикальной оси симметрии каркаса, каждый поэтажный модуль снабжен четырьмя дополнительными стойками с образованием четырех колонн треугольного сечения с прямым углом, которые ориентированы гипотенузами наружу, а катеты смежных колонн попарно расположены на прямых, параллельных продольной и поперечной осям модуля, колонны треугольного сечения связаны фасадными и боковыми фермами по стойкам, примыкающих к гипотенузам, а верхний пояс образован горизонтальными фермами, закрепленными со смежными катетами треугольных колонн. Для образования единой жесткой и устойчивой конструкции фасадные и боковые фермы снабжены двумя парами вертикальных осей и соединены со стойками треугольных колонн посредством двух пар проушин, закрепленных неподвижно на стойках, примыкающих к гипотенузам треугольных колонн, а дополнительные смежные серьги осей и проушин, неподвижно установленные на фермах и стойках, жестко закреплены между собой при помощи болтового соединения с горизонтальной осью, при этом расстояние между серьгами фасадной и боковой ферм меньше, чем расстояние между серьгами стоек треугольных колонн модулей, а между дополнительными смежными серьгами установлена регулирующая проставка. С такой же целью нижняя и верхняя вертикальные оси фасадных и боковых ферм попарно закреплены к проушинам стоек треугольных колонн смежных по высоте модулей.

В соединительных плоскостях модулей каждый узел крепления стоек смежных модулей выполнен в виде ответных друг другу выступа и углубления с конической поверхностью, при этом выступы и углубления стоек по каждой из соединительных плоскостей выполнены с одинаковым наклоном под углом 2-5° к плоскости разъема, а плоскость наклона выступов и углублений повернута на 90° на верхней плоскости разъема модуля относительно нижней плоскости разъема модуля.

Сущность предлагаемого изобретения состоит в том, что выполнение модулей с образованием колонн треугольного сечения придает каркасу улучшенные силовые характеристики за счет использования для нагруженных элементов объемных пространственных конструкций, к тому же дополнительные стойки используются для формирования той же шахты подъемника. Выделение колонн и ферм как отдельных сборочных единиц с организацией легко обслуживаемых узлов крепления позволяет снизить габариты самих элементов, что в свою очередь улучшает условия монтажа, позволяет наладить их предварительную сборку поточным методом и упростить транспорт изделий к месту сборки. Выполнение стыковочных узлов модулей в виде наклонных конических выступов и углублений с развернутыми относительно соединительных плоскостей плоскостями их наклона снижает массу соединений и позволяет использовать простые методы монтажа.

Все указанные технические решения просты по конструкции, приводят к снижению металлоемкости без снижения прочности, жесткости и устойчивости каркаса, улучшают условия монтажа, ремонта и эксплуатации, упрощают транспорт изделий к месту строительства, а в конечном итоге к снижению стоимости машино-места автостоянки.

Заявителю не известна конструкция каркаса многоярусной автостоянки с указанной совокупностью существенных признаков и заявленная совокупность существенных признаков не вытекает явным образом из современного уровня техники, что подтверждает соответствие заявляемого изобретения критериям “новизна” и “изобретательский уровень”.

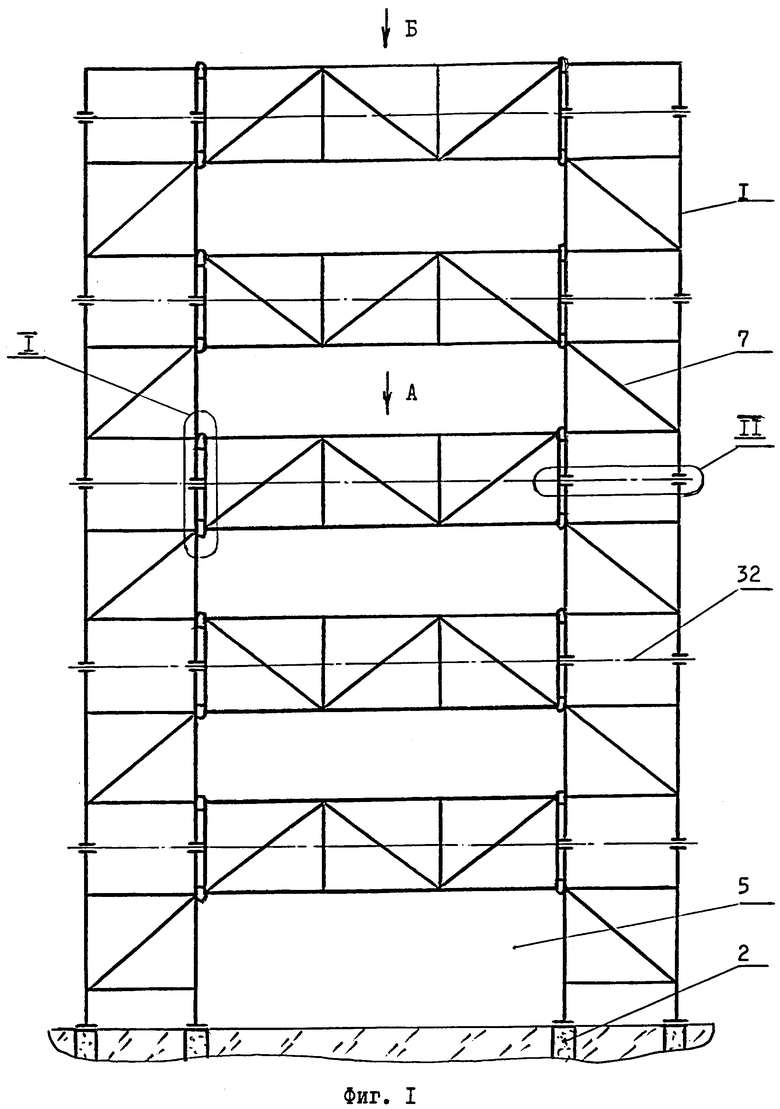

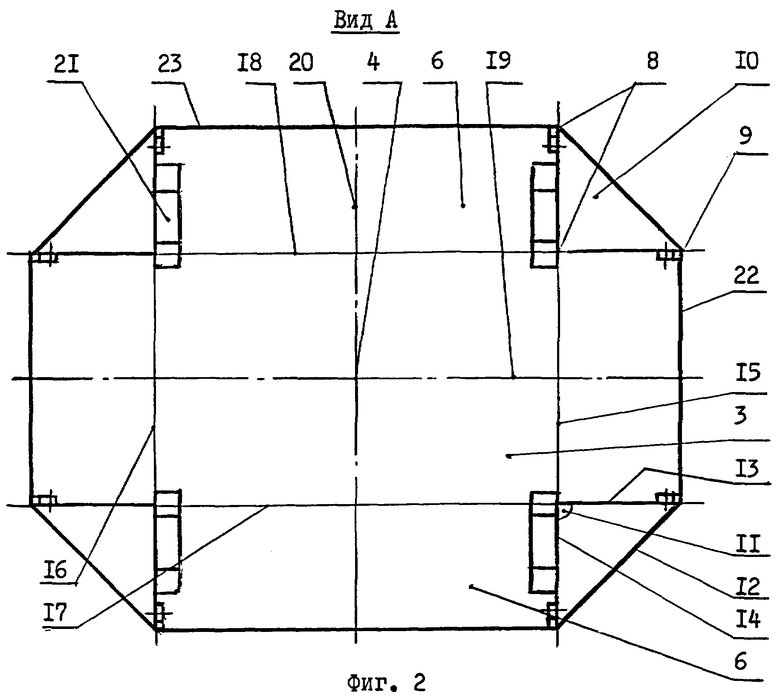

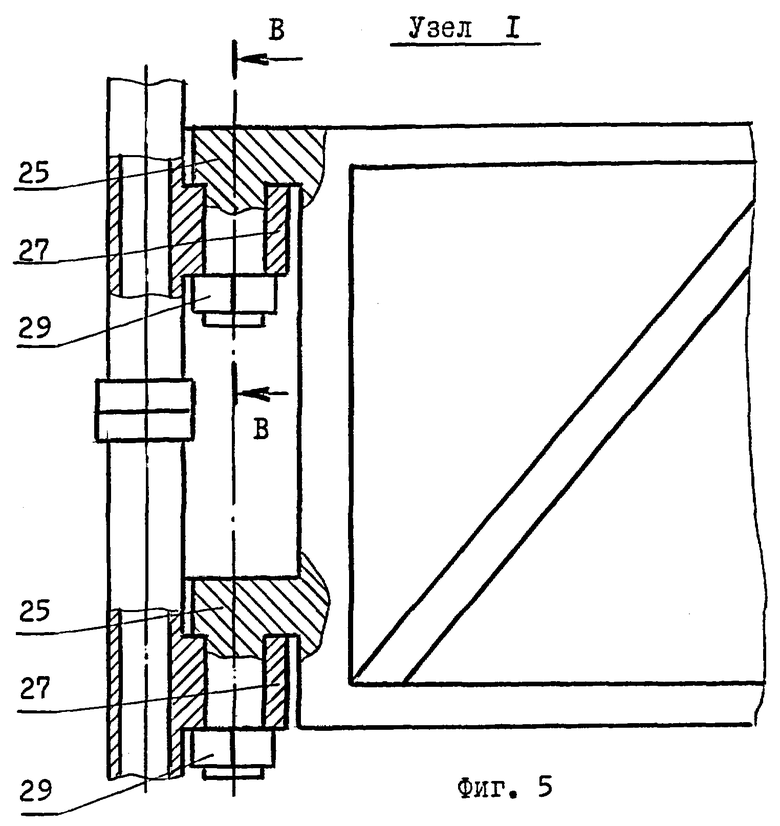

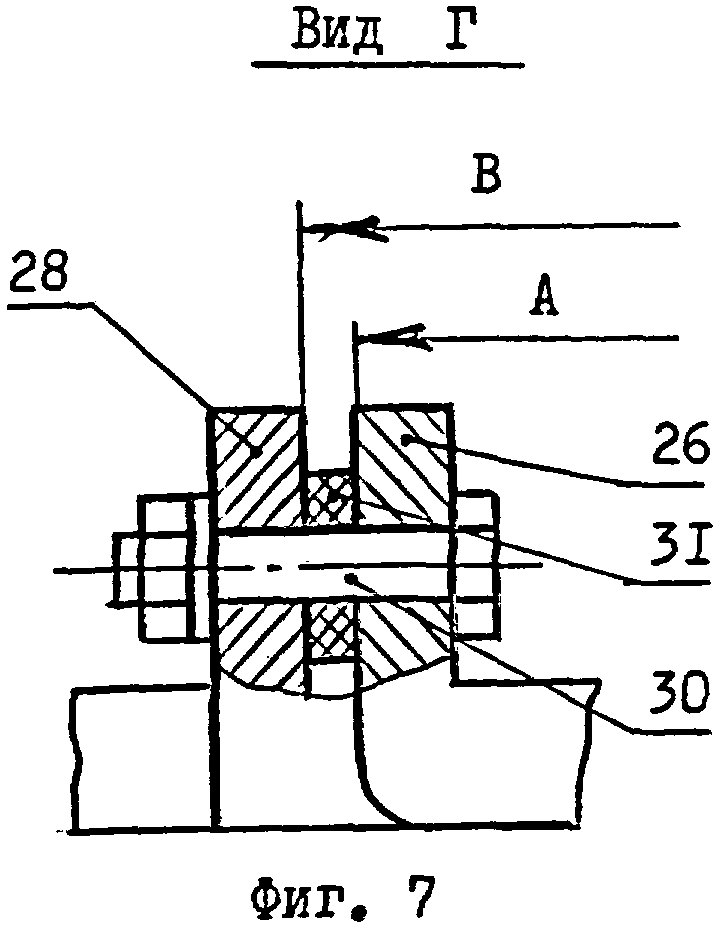

Предлагаемое изобретение поясняется чертежами, где на фиг.1 изображен каркас многоярусной автостоянки, общий вид; на фиг.2 - вид А на фиг.1, на фиг.3 - вид Б на фиг.1, на фиг.4 - фрагмент конструктивной схемы каркаса в изометрии, на фиг.5 - узел I на фиг.1 стыковки ферм к стойкам модулей, на фиг.6 - разрез В-В на фиг.5, на фиг.7 - вид Г на фиг.6, на фиг.8 - узел II на фиг.1.

Каркас многоярусной автостоянки содержит жестко связанный стеллаж 1, смонтированный на едином фундаменте 2, в котором организованы шахта подъемника 3, спланированная по вертикальной оси симметрии каркаса 4, проем 5 для установки въездных ворот и оппозитно расположенные относительно шахты подъемника 3 ячейки 6 для хранения автомобилей на поддонах. Стеллаж 1 состоит из самонесущих поэтажных модулей 7, каждый из которых содержит восемь размещенных по углам ячеек 6 стоек 8 и четыре дополнительные стойки 9, которые образуют четыре колонны 10 треугольного сечения с прямым углом 11, которые ориентированы гипотенузами 12 наружу, а катеты 13 и 14 смежных колонн 10 попарно расположены на прямых 15, 16, 17 и 18, параллельных продольной 19 и поперечной 20 осям модуля 7. Ячейки 6 для хранения автомобилей на поддонах оснащены опорными кронштейнами 21 под поддон для автомобиля, закрепленными на стойках 8. Колонны 10 треугольного сечения связаны фасадными 22 и боковыми 23 фермами по стойкам 8 и 9, примыкающим к гипотенузам 12, а верхний пояс образован горизонтальными фермами 24 и 25, закрепленными со смежными катетами 13 и 14 треугольных колонн 10. Фасадные 22 и боковые 23 фермы снабжены двумя парами вертикальных осей 25 и дополнительными серьгами 26, а на стойках 8 и 9, примыкающих к гипотенузам 12, закреплены неподвижно проушины 27 и дополнительные серьги 28. Крепление осуществляется гайками 29 и при помощи болтового соединения 30 с горизонтальной осью, при необходимости между дополнительными смежными серьгами 25 и 27 устанавливается регулирующая проставка 31. Конструкция соединительных узлов горизонтальных ферм 24 и 25 аналогична фасадным и боковым с той лишь разницей, что они ориентированы в горизонтальной плоскости каркаса (не показаны). Необходимым условием собираемости каркаса является то, чтобы расстояние А между дополнительными серьгами 26 ферм 22, 23, 24 или 25 было меньше, чем расстояние В между серьгами 28 стоек 8 и 9 треугольных колонн 10 модулей 7.

В соединительных плоскостях 32 смежных модулей 7 по концам стоек 8 и 9 организованы узлы крепления 33, которые выполнены в виде ответных друг другу выступа 34 и углубления 35 с конической поверхностью, которые по каждой из соединительных плоскостей выполнены с одинаковым наклоном под углом 36° к соединительной плоскости 32, равным 2-5°. В каждых последующих соединительных плоскостях 32 плоскость наклона выступов 34 и углублений 35 повернута на 90° относительно плоскости наклона выступов 34 и углублений 35 на нижней соединительной плоскости 32 смежного модуля 7.

Монтаж каркаса многоярусной автостоянки осуществляется следующим образом.

Изготавливают фундамент 2 автостоянки и устанавливают на опорах нижние колонны 10 модуля 7. Затем посредством узлов крепления 33 устанавливают колонны 10 последующего модуля 7 и навешиваются фасадные 22 и боковые 23 фермы, при этом в верхние проушины 27 нижних колонн 10 вставляют нижние оси 25 ферм, а в нижние проушины 27 верхних колонн 10 - верхние оси 25 ферм и закрепляют гайками 29. Смежные дополнительные серьги 26 и 28 соединяются с помощью болтового соединения 30, при этом в случае увеличенных зазоров между серьгами 26 и 28 могут устанавливаться регулирующие проставки 31. Такой монтаж производится вплоть до самого верхнего модуля 7. На верху каркаса с помощью аналогичных узлов навески, что и у фасадных 22 и боковых 23 ферм, только с горизонтальными осями, устанавливаются горизонтальные фермы 24 и 25, соединяя конечным образом все элементы каркаса в единый блок с достаточной прочностью, жесткостью и устойчивостью. Снаружи каркас может быть закрыт защитными декоративными панелями (условно не показаны).

Предлагаемая конструкция каркаса многоярусной автостоянки с учетом совокупности всех отличительных признаков позволяет создать одну из экономичных конструкций такого рода сооружений с минимальной металлоемкостью, улучшенными условиями монтажа, эксплуатации и ремонта, удобным транспортом изделий и соответственно с меньшей стоимостью машино-места.

Изобретение относится к строительству, в частности к строительству многоэтажных гаражей с механическими средствами для подъема и горизонтального перемещения транспортных средств. Техническим результатом является создание экономичной конструкции каркаса многоярусной автостоянки с минимальной металлоемкостью, улучшенными условиями монтажа, эксплуатации и ремонта. Он достигается тем, что каркас многоярусной автостоянки, содержащий жестко связанный стеллаж из установленных друг на друга и жестко связанных между собой самонесущих поэтажных модулей, каждый из которых состоит из восьми размещенных по углам ячеек стоек с фланцами, продольных и поперечных связей и усиливающих элементов с оппозитно расположенными относительно шахты подъемника ячейками для хранения автомобилей на поддонах, каждая из которых оснащена опорными кронштейнами под поддон для автомобиля, закрепленными на стойках модулей, шахту подъемника, спланированную по вертикальной оси симметрии каркаса, в котором каждый поэтажный модуль снабжен четырьмя дополнительными стойками с образованием четырех колонн треугольного сечения с прямым углом, которые ориентированы гипотенузами наружу, а катеты смежных колонн попарно расположены на прямых, параллельных продольной и поперечной осям модуля, колонны треугольного сечения связаны фасадными и боковыми фермами по стойкам, примыкающим к гипотенузам. Верхний пояс образован горизонтальными фермами, закрепленными со смежными катетами треугольных колонн. По концам стоек смежных модулей выполнены узлы крепления. 6 з.п. ф-лы, 8 ил.

| ВЫСОТНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА И СПОСОБ ЕЕ ВОЗВЕДЕНИЯ | 1997 |

|

RU2120011C1 |

| US 4664580 A, 12.05.1987 | |||

| US 5460470 A, 24.10.1995. | |||

Авторы

Даты

2004-02-20—Публикация

2001-12-29—Подача