Изобретение относится к области производства конструкционных антифрикционных материалов и изделий и может быть использовано при создании высоконагруженных подшипниковых опор скольжения и др. целей.

Известен способ получения поверхности скольжения пары трения путем совместного формирования армированием стеклопластика и углепластика с угле- и стекловолокнистым наполнителем для получения высокопрочных изделий с антифрикционными свойствами (аналог 1 - авт.св. СССР 192556, бюлл. 5, 1967).

Недостатком этого способа является низкая прочность и теплостойкость, и разные коэффициенты теплового линейного расширения приводящие к расслоению при больших нагрузках и повышенной температуре.

Известен препрег и способ его получения (аналог 2 - авт.св. СССР 887595, бюлл. 45, 1981).

Ближайшим прототипом заявляемого технического решения является способ получения антифрикционных изделий, включающий операцию получения препрега на основе антифрикционного наполнителя и эпоксидного предконденсата с последующей наформовкой на наружный слой (патент РФ 2178103, кл. 7 F 16 С 33/04, бюлл. 1, 2002). Указанный способ обеспечивает получение высокопрочных и теплостойких изделий, способных работать при Т до 220oС при умеренных нагрузках и при повышенных температурах.

Недостатком указанного способа является использование металла в качестве конструкционного слоя, что повышает вес изделия и возможность отслоения антифрикционного слоя при высоких нагрузках, а также недостаточная прочность при повышенных температурах.

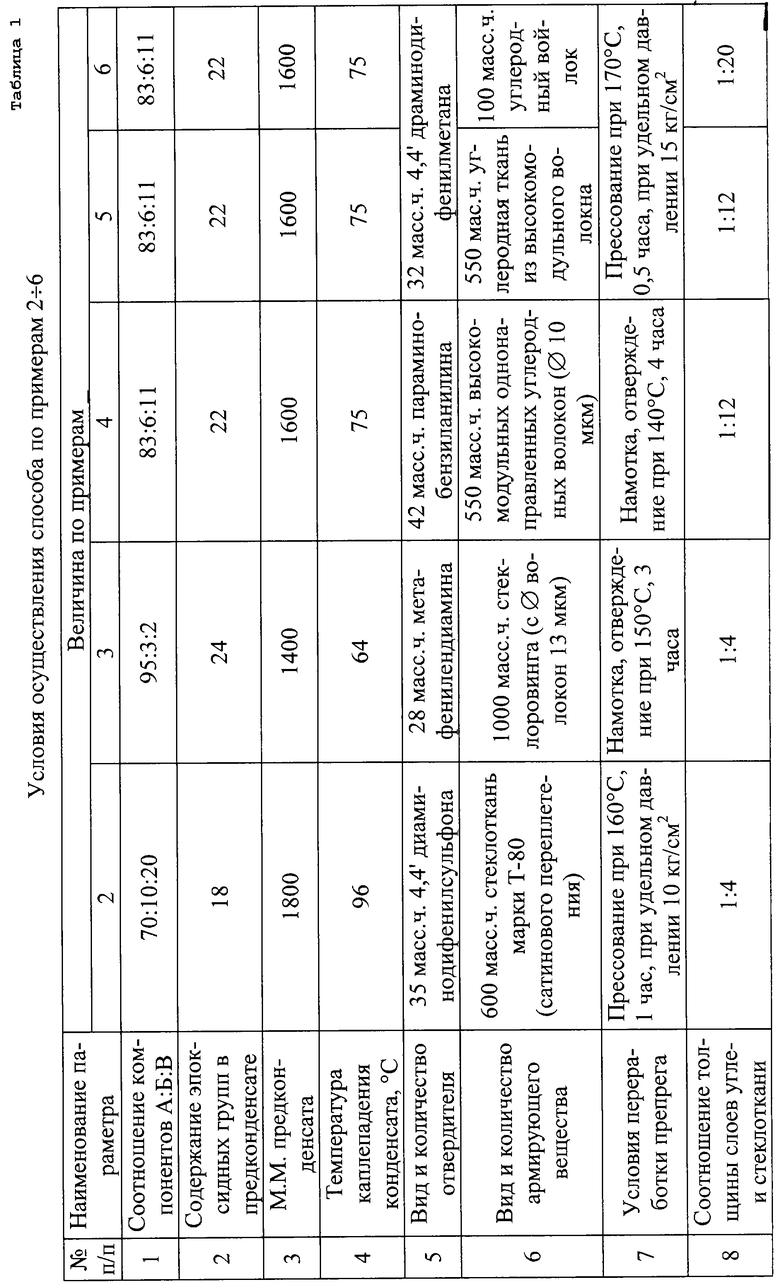

Целью заявляемого способа является получение высокопрочных антифрикционных изделий с пониженным весом, выдерживающих особо жесткие условия эксплуатации без отслоения рабочего слоя при высоких нагрузках и повышенной температуре до 200-300oС. Указанная цель достигается тем, что изделие состоит из двух слоев пластика, в котором наружный слой получают через стадию изготовления препрега на основе углеволокнистого наполнителя и связующего, состоящего из предконденсата, представляющего собой продукт взаимодействия тетраглицидилового производного 3,3' дихлор 4,4' диаминодифенилметана (А), бензгуанамина (Б) и 4,4' диоксидифенилсульфона (В) в соотношении А:Б:В от 70: 10: 20 до 95:3:2, при соотношении предконденсат:ароматический амин - от 100: 8 до 100:45, а внутренний слой также через стадию получения препрега на основе стекловолокнистого наполнителя, пропитанного тем же связующим, с последующим одновременным формованием изделия из внутреннего и наружного слоя, при соотношении связующего и армирующего наполнителя в наружном и внутреннем слое берут от 108:100 до 145:1000.

Соотношение слоя на основе углеткани и слоя на основе стеклоткани берут по толщине от 1:4, 1:12, 1:20.

Пример 1

В реактор, снабженный обогревом, охлаждением и мешалкой, загружают 83 мас.ч. тетраглицидилового производного 3,3' дихлор 4,4' диаминодифенилметана - технический продукт эпоксидная смола марки ЭХД (ТУ 6-05-1725-75) с содержанием 27% эпоксидных групп (А) и подогревают ее до 100oС, затем добавляют 11 мас.ч. 4,4' диоксидифенилсульфона (В) и 6 мас.ч. технического продукта - бензгуанамина (химическое название 2,4 диамино-6 фенил-1,2,5 триазин) (Б). После растворения указанных добавок включают охлаждение с целью избежания подъема температуры из-за выделения экзотермического тепла и, поддерживая температуру (100±5)oС, осуществляют перемешивание в течение 45 мин. Далее полученный продукт сливают в противни и охлаждают.

Получают твердый продукт со следующими характеристиками:

Содержание эпоксидных групп, % - 22

Температура каплепадения по Уббелоде, oC - 75

Молекулярная масса (м.м.) - 1600

Полученный продукт (предконденсат) измельчают и растворяют в ацетоне, после чего к нему добавляют растворенный в ацетоне 3,3' дихлор - 4,4' диаминодифенилметан в количестве 40 мас.ч. на 100 мас.ч. предконденсата в пересчете на сухие продукты.

Вязкость раствора доводят до 14 с по ВЗ-4, заливают в ванну пропиточной машины и пропитывают 550 мас.ч. углеродной ткани сатинового переплетения марки ЭЛУР-0,1П (ТУ 6-0,62-31-212-78). Одновременно нарабатывается препрег, но в качестве армирующего наполнителя берут стеклоткань сатинового переплетения на основе безщелочного волокна. Методом тканной намотки на оправку наносится препрег на основе углеткани толщиной 1,5 мм и далее на этот слой наматывается препрег на основе стеклоткани толщиной 6 мм, намотанное изделие отверждается в печи при 120oС в течение 1 часа.

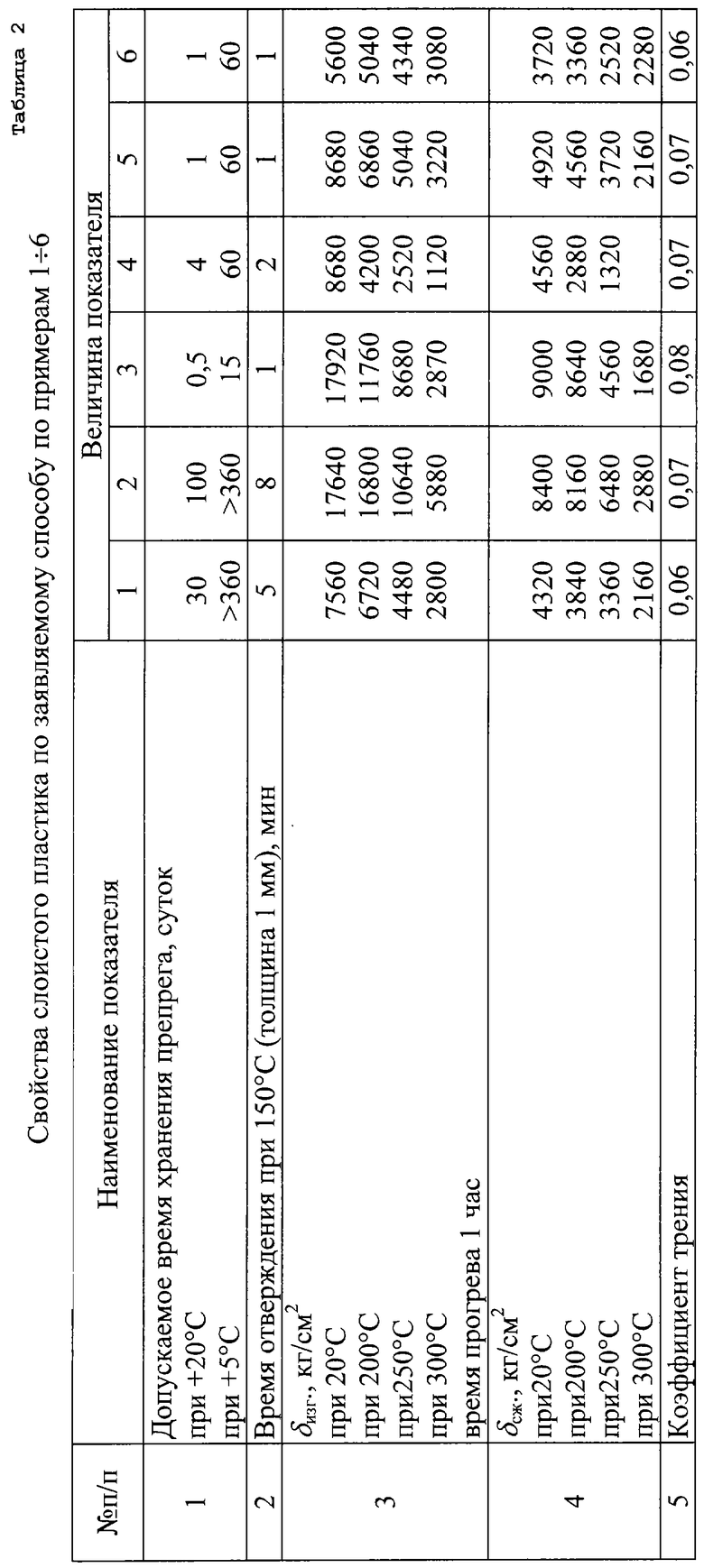

Свойства материала по примерам 1-6 приведены в таблице 2.

Примеры 2÷6 осуществляются аналогично примеру 1, но при соотношении и виде компонентов, приведенных в таблице 1.

При использовании в качестве отвердителей различных ароматических аминов время хранения и скорость отверждения заявленного препрега можно варьировать в широких пределах. С любым ароматическим амином достигаются высокие прочностные показатели, которые при 200oС могут достигать 95%, при 250oС - 60%, а при 300oС - 30% сохранения прочности (таблица 2) и во всех случаях обеспечивать отличные антифрикционные свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕПРЕГ | 2002 |

|

RU2223981C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОГО ПРЕСС-МАТЕРИАЛА | 2006 |

|

RU2307851C1 |

| ПРЕПРЕГ | 2000 |

|

RU2179984C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВЫСОКОПРОЧНЫХ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2010 |

|

RU2463386C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ОРГАНОВОЛОКНИСТОГО ПРЕСС-МАТЕРИАЛА | 2007 |

|

RU2370504C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ МЕТАЛЛОПОЛИМЕРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2178103C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПРЕСС-МАТЕРИАЛОВ | 2007 |

|

RU2330051C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С БИНАРНОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2337259C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ С БИНАРНОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2337258C1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2008 |

|

RU2402599C2 |

Изобретение относится к области производства конструкционных антифрикционных материалов и изделий и может быть использовано при создании высоконагруженных подшипниковых опор скольжения и в других целях. Изделие состоит из двух слоев пластика, в котором наружный слой получают через стадию изготовления препрега на основе углеволокнистого наполнителя и связующего, состоящего из предконденсата, представляющего собой продукт взаимодействия тетраглицидилового производного 3,3' дихлор 4,4' диаминодифенилметана (А), бензгуанамина (Б) и 4,4' диоксидифенилсульфона (В), а внутренний слой также через стадию получения препрега на основе стекловолокнистого наполнителя, пропитанного тем же связующим, с последующим одновременным формованием изделия из внутреннего и наружного слоя. Определенное соотношение компонентов связующего, связующего и армирующего наполнителя позволяет создать высокопрочные антифрикционные изделия с пониженным весом, выдерживающие особо жесткие условия эксплуатации без отслоения рабочего слоя при высоких нагрузках и повышенной температуре до 200-300oС. 1 з.п.ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ МЕТАЛЛОПОЛИМЕРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2178103C1 |

| Эпоксидная пресс-композиция | 1979 |

|

SU834036A1 |

Авторы

Даты

2004-02-20—Публикация

2002-10-17—Подача