Изобретение относится к области изыскания сплавов на основе алюминия, предназначенных для изготовления деталей, работающих в условиях трения и изнашивания, в частности, биметаллических вкладышей подшипников скольжения коленвалов двигателей внутреннего сгорания.

Сплав для вкладышей подшипников скольжения должен обладать высоким сопротивлением усталости и выкрашиванию от контактных нагрузок со стороны коленвала, высокими прочностными характеристиками для сопротивления значительным удельным нагрузкам, хорошими прирабатываемостью и антифрикционными свойствами, обеспечивающими сохранение низкого коэффициента трения при нарушении целостности масляной пленки между трущимися поверхностями, иметь высокую износостойкость, вызывать минимальный износ сопряженных деталей, обладать необходимыми технологическими свойствами для осуществления операций прокатки и соединения со стальной основой.

Широко распространенными подшипниковыми сплавами на основе алюминия, применяемыми для изготовления биметаллических вкладышей, являются сплавы А020-1, А06-1 (ГОСТ 14113-78). Высокооловянистый сплав А020-1 применяется при удельных нагрузках до 300 кг/см2, сплав А06-1, имеющий состав, в мас. Олово 5,0-7,0 Медь 0,7-1,3 Никель 0,7-1,3 Железо До 0,3 Алюминий Остальное используется в двигателях с нагрузками до 320 кг˙с/см2, имеет твердость 32-40 НВ, предел прочности при растяжении в литом состоянии 130-140 МПа, относительное удлинение 10% коэффициент трения 0,02, износ при истирании стальным контртелом при нагрузке 100 кг до 8,0 мкм/ч.

Сплав А06-1 содержит сравнительно высокое (до 7,0%) количество дефицитного и дорогостоящего олова, но для улучшения прирабатываемости вкладыша с шейками коленвала требует нанесения специального мягкого приработочного покрытия, при этом сплав применяется только в двигателях средней мощности.

Для двигателей повышенной мощности с удельными нагрузками на вкладыши до 500 и более кгс/см2 вкладыши изготавливаются из износостойких алюминиевых сплавов типа АМСТ (ГОСТ 14113-78), не содержащих мягких структурных составляющих, а также свинцовистых бронз, которые, однако, имеют низкие антифрикционные характеристики, неудовлетворительную прирабатываемость, требуют обязательного нанесения приработочного покрытия на рабочую поверхность вкладышей, а в случаях повреждений или износа этих покрытий имеют высокую склонность к задирам и, кроме того, вызывают значительный износ сопряженных шеек валов.

Известен сплав Франции [2] содержащий, мас. Олово 3,5-4,5 Кремний 3,5-4,5 Медь 0,7 Железо До 0,5 Алюминий Остальное

В качестве примесей в сплаве, кроме железа неизбежной примеси алюминиевых сплавов, допускается титан, магний, марганец каждый до 0,2% при общей сумме примесей до 0,5%

Состав известного сплава определяет его гетерогенную структуру, включающую как твердые (Si, CuAl2), так и мягкие (Sn) составляющие. Твердые структурные составляющие способствуют повышению износостойкости и прочностных характеристик сплава, мягкие обеспечивают повышение антифрикционные свойства, сопротивление схватыванию и образованию задиров.

Известный сплав содержит меньшее количество олова по сравнению с серийным сплавом А06-1, что обуславливает его пониженные антифрикционные характеристики, но практически не уступает сплаву А06-1 по технологичности при режимах прокатки, принятых для данного сплава. Из-за невысокой легированности α-твердого раствора на основе алюминия известный сплав не существенно превосходит сплав А06-1 по несущей способности и усталостной прочности. В сплаве А06-1 алюминиевая матрица упрочнена атомами меди и никеля, имеющими заметную растворимость в твердом алюминии. В известном сплаве алюминиевая матрица упрочнена только атомами меди, так как содержащийся в сплаве кремний практически не растворим в твердом алюминии и весь выделяется в виде эвтектических кристаллов.

Целью изобретения является создание сплава, обладающего, наряду с повышенными антифрикционными и механическими свойствами, высоким сопротивлением износу и повышенной (до 500 кгс/см2) несущей способностью, хорошо подвергающегося прокатке и соединяющемуся со стальной основой при изготовлении вкладышей подшипников скольжения коленвалов тракторных и автомобильных двигателей.

Это достигается введением цинка, который, с одной стороны, хорошо растворим в сравнительно больших (до 15% ) количествах в твердом алюминии, с другой образует с алюминием и оловом легкоплавкую тройную эвтектику с температурой плавления 197оС, что на ≈30о ниже температуры плавления двойной эвтектики алюминий олово. Присутствие легкоплавкой эвтектики определяет высокие антифрикционные характеристики сплава даже при нарушении сплошности масляной пленки за счет образования субмикроскопической толщины пленки на поверхностях скольжения; магния, образующего с кремнием твердые включения фазы Mg2Si, способные растворяться в твердом алюминии при неравновесной кристаллизации или при повышении температуры, упрочняя твердый раствор, и способствующего повышению твердости, статической и усталостной прочности сплава; а также никеля, образующего с алюминием твердые включения фазы Al3Ni, которые не только способствуют повышению твердости и прочности сплава, но и стабилизируют его структуру при повышении температуры, которое может произойти в случаях нарушения смазки, увеличения скоростей вращения и по другим причинам.

Предлагаемый сплав имеет следующее соотношение компонентов, в мас. Олово 0,5-5,0 Кремний 1,0-6,0 Медь 0,5-1,5 Цинк 0,5-5,0 Магний 0,3-0,8 Никель 0,3-1,5 Железо 0,3-0,5 Алюминий Остальное

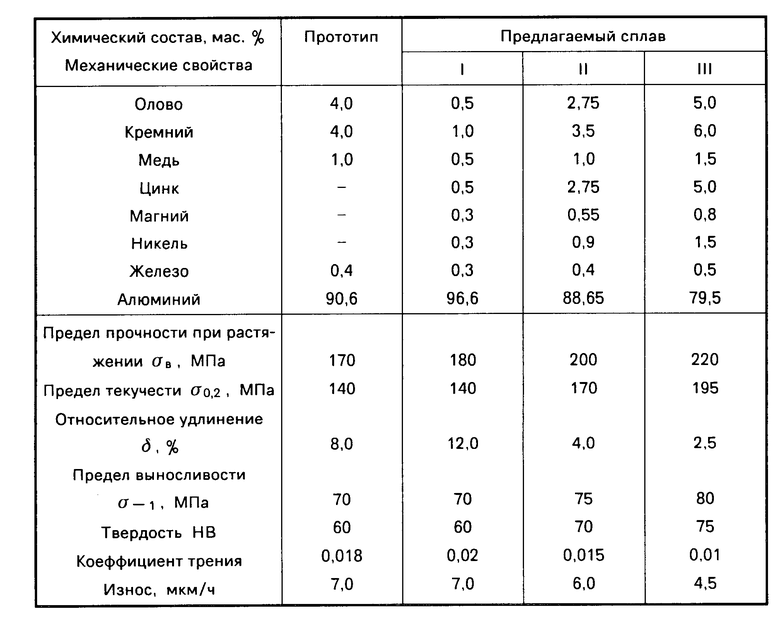

Результаты сравнительных испытаний сплавов приведены в таблице.

Пример выполнения: сплавы выплавлялись в индукционной тигельной электропечи с тиглем емкостью по алюминию 100 кг, рафинировались гексахлорэтаном в количестве 0,5% от веса шихты. В качестве шихтовых материалов использовались первичные силумин марки АК12ч, алюминий А8, металлические магний, олово, цинк, лигатуры алюминий 50% меди, алюминий 20% никеля. Для изготовления образцов и контроля механических характеристик отливали клиновые пробы в кокиль по ГОСТ 1583-89 и цилиндрические заготовки для изготовления образцов, предназначенных для испытаний на трение и износ, сравнительные испытания проводили на сплавах в литом состоянии.

Испытания на растяжение проводили на машине "Инстрон" мод. 1115 со скоростью деформирования образцов 0,5 мм/мин; твердость по Бринелю определяли на приборе ТШ-2М; усталостные испытания проводили на машине МУИ-6000 при нагружении образцов по схеме чистого изгиба с вращением при базе испытаний 10 млн. циклов; испытания на антифрикционность и износостойкость проводили на машине трения СМЦ-2 в масле М10ГТ: коэффициент трения неприработанной поверхности оценивали по изменению момента трения; износостойкость по глубине слоя, потерянного образцом при истирании его поверхности цилиндрическим роликом из стали Ст.45 при нагрузке 100 кг в течение 3 ч.

Как показали результаты испытаний, предлагаемый сплав имеет более высокие прочностные свойства при статическом и циклическом нагружениях, сопротивление износу, более низкий коэффициент трения. Отмеченное сочетание свойств при условии внедрения предлагаемого сплава для изготовления вкладышей подшипников скольжения позволит повысить их несущую способность, а пониженное содержание олова позволит снизить себестоимость вкладышей.

В АО ПС (г. Тамбов) были изготовлены по принятой на заводе технологии партии вкладышей из известного и предлагаемого сплавов среднего состава (см. таблицу). Методом непрерывного литья отливали слитки толщиной 25,4 мм, после охлаждения подвергали их отжигу при 350оС в течение 2,5 ч для снятия внутренних напряжений, прокатывали в несколько приемов на стане с усилием обжатия 51% затем по 30% до требуемой толщины слитка, охлаждая слитки после каждой операции прокатки на воздухе, плакировали на отожженную стальную полосу с использованием подслоя чистого алюминия для улучшения сцепления алюминиевого сплава со стальной полосой, затем окончательно прокатывали биметаллическую полосу до требуемой толщины и проводили рекристаллизационный отжиг. Была отмечена хорошая технологичность предлагаемого сплава и потенциальная возможность плакирования его на стальную полосу без подслоя чистого алюминия, что может позволить значительно повысить усталостную прочность вкладышей. Из биметалла были изготовлены вкладыши подшипников скольжения коленвала двигателя средней мощности (Д240Т). На часть вкладышей с известным и предлагаемым сплавами было нанесено приработочное покрытие, другая часть вкладышей была испытана на стенде без приработочного покрытия. Испытания показали, что при нанесении приработочного покрытия вкладыши с известным и предлагаемым сплавами имели хорошо прирабатываемость с шейками коленвалов; на вкладышах из известного сплава без приработочного покрытия образовались задиры, на вкладышах из предлагаемого сплава без приработочного покрытия только у первого из шести образовались следы задиров, что подтверждает хорошую прирабатываемость сплава и его способность работать при повышенных удельных нагрузках без образования задиров.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2577876C1 |

| АНТИФРИКЦИОННЫЙ СПЛАВ И СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПОДШИПНИКОВ ИЗ ЭТОГО СПЛАВА | 2004 |

|

RU2284364C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1992 |

|

RU2039116C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ИЗ АНТИФРИКЦИОННОГО СПЛАВА | 2015 |

|

RU2590464C1 |

| Антифрикционный алюминиевый литейный сплав для монометаллических подшипников скольжения | 2018 |

|

RU2702530C1 |

| Антифрикционный алюминиевый литейный сплав для монометаллических подшипников скольжения | 2018 |

|

RU2702531C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2470082C1 |

| Многослойный шатунный вкладыш коленчатого вала | 2023 |

|

RU2813220C1 |

| Элемент скольжения | 2018 |

|

RU2712496C1 |

| Антифрикционный сплав на основе цинка-олова-алюминия | 2019 |

|

RU2710312C1 |

Изобретение относится к металлургии, в частности, к антифрикционным сплавам на основе алюминия. Сплав содержит следующие компоненты, мас. олово 0,5 5,0, кремний 1,0 6,0, медь 0,5 1,5, цинк 0,5 5,0, магний 0,3 0,8, никель 0,3 1,5, алюминий остальное. 1 табл.

АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, содержащий олово, кремний и медь, отличающийся тем, что он дополнительно содержит цинк, магний и никель при следующем соотношении компонентов, мас.

Олово 0,5 5,0

Кремний 1,0 6,0

Медь 0,5 1,5

Цинк 0,5 5,0

Магний 0,3 0,8

Никель 0,3 1,5

Алюминий Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ АНТИГЛАУКОМАТОЗНОЙ ОПЕРАЦИИ | 1994 |

|

RU2103964C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-27—Публикация

1993-07-14—Подача