Изобретение относится к конструкции датчика газов и паров на поверхностных акустических волнах (ПАВ), который может быть использован в качестве детектирующего устройства в приборах идентификации газов и паров, в частности для обнаружения весьма малых концентраций взрывоопасных и ядовитых газовых смесей, а также летучих паров наркотических веществ.

Известен датчик [1] газов и паров на ПАВ, содержащий звукопровод, на рабочей поверхности которого расположены входной и выходной преобразователи ПАВ, и блок регистрации выходного сигнала, соединенный с выходным преобразователем На рабочей поверхности звукопровода между преобразователями размещен тонкий слой специального вещества - абсорбента, способного селективно поглощать детектируемый газ из газовой смеси или пары летучих веществ из окружающей атмосферы. В результате такого поглощения "массовая" нагрузка на звукопровод увеличивается по сравнению с нагрузкой чистым абсорбентом пропорционально концентрации детектируемого газа или пара. Изменение "массовой" нагрузки фиксируется блоком регистрации выходного сигнала в виде изменения его частоты или фазы.

По этому принципу разработано, создано и экспериментально исследовано большое разнообразие так называемых абсорбционных датчиков самых различных газов и паров Однако этот тип датчиков имеет существенные недостатки, основными из которых являются плохая воспроизводимость, недостаточное быстродействие, связанное с отсутствием непосредственного взаимодействия самого звукопровода с потоком детектируемого вещества, и низкая чувствительность из-за дополнительных потерь на распространение ПАВ в звукопроводе, вызванных наличием слоя абсорбента.

Более стабильные параметры имеют датчики, не содержащие абсорбционных покрытий.

В частности, известен датчик [2] газов на ПАВ, содержащий звукопровод, на рабочей поверхности которого расположены входной и выходной преобразователи ПАВ, термоэлектрический элемент, находящийся в тепловом контакте с поверхностью звукопровода, противоположной его рабочей поверхности, блок регистрации выходного сигнала, соединенный с выходным преобразователем, и блок управления температурой, выход которого соединен с термоэлектрическим элементом. В качестве последнего обычно используется подогреваемая подложка, подводимая электрическая мощность к которой стабилизирована. Условием выбора материала звукопровода является его достаточно высокая температурная чувствительность. Этому условию удовлетворяют многие пьезоэлектрические материалы, за исключением кварца, в частности его ST-среза.

Этот датчик работает следующим образом. Через измерительную камеру, в которой размещен датчик, протекает с определенной скоростью газ-носитель. Температура внешних стенок измерительной камеры и протекаемого газа-носителя обычно значительно ниже температуры термоэлектрического элемента. В этом режиме в измерительной камере устанавливается стационарная температура. Блок регистрации выходного сигнала фиксирует параметры (частоту или фазу) последнего и принимает их за исходные. При наличии в газе-носителе детектируемого газа тепловые свойства (теплоемкость, теплопроводность) газовой смеси становятся отличными от тепловых свойств исходного газа-носителя на величину, пропорциональную концентрации детектируемого газа и разности тепловых свойств газа-носителя и детектируемого газа. Вследствие этого при неизменной скорости потока газовой смеси через измерительную камеру температура звукопровода датчика изменяется, что приводит к изменению характеристик распространения ПАВ по рабочей поверхности звукопровода. При этом на выходе блока регистрации параметры выходного сигнала изменяются на величину, пропорциональную изменению тепловых свойств газовой смеси.

Датчики газов, работающие на этом принципе и называемые теплометрическими, способны детектировать обширный класс газов, например метан, аргон и другие. Вследствие отсутствия адсорбционных покрытий они обладают более высокой чувствительностью. Но этот тип датчиков фиксирует только изменение тепловых свойств определяемых газов и не позволяет детектировать пары летучих веществ, так для их эффективной адсорбции температура термоэлектрического элемента (а значит и звукопровода) должна быть ниже температуры детектируемых веществ. Кроме того. эти датчики имеют также сравнительно небольшое быстродействие из-за тепловой инерции внутри измерительной камеры.

Из числа известных технических решений наиболее близким к предложенному является датчик [3] паров на ПАВ, содержащий звукопровод, на рабочей поверхности которого расположены входной и выходной преобразователи ПАВ, термоэлектрический элемент, размещенный со стороны звукопровода, противоположной его рабочей поверхности, терморезистор, находящийся в тепловом контакте с термоэлектрическим элементом, блок регистрации выходного сигнала, соединенный с выходным преобразователем, и блок управления температурой, вход которого соединен с выходом терморезистора, а выход - с термоэлектрическим элементом.

Принцип работы этого датчика, являющегося адсорбционным, во многом сходен с принципом работы аналога [1] - абсорбционного датчика. Однако датчик [3] не имеет абсорбирующего покрытия, что определяет специфику его работы.

Этот датчик работает следующим образом. В измерительную камеру, где расположен датчик, вводится газ-носитель, температура которого выше температуры звукопровода. В это время в измерительной камере устанавливается стационарный режим и блок регистрации выходного сигнала фиксирует значение фазы этого сигнала. При впрыскивании в газ-носитель паров детектируемого летучего вещества молекулы последнего осаждаются на рабочую поверхность звукопровода, создавая тем самым "массовую" нагрузку на звукопровод. При этом изменяются параметры распространения ПАВ по рабочей поверхности звукопровода, что приводит к изменению фазы сигнала на выходе блока регистрации. Величина изменения фазы пропорциональна концентрации детектируемого вещества.

Для того чтобы датчик не реагировал на влияние изменений температуры окружающей среды, в датчике имеется режим термостабилизации. Любое изменение температуры внутри измерительной камеры приводит к изменению температуры термоэлектрического элемента, а значит и терморезистора, находящегося с ним в тепловом контакте. Вызванное этим обстоятельством изменившееся сопротивление терморезистора изменяет ток в цепи блока управления температурой, который возвращает температуру термоэлектрического элемента к первоначальному значению.

Отсутствие абсорбирующего покрытия в этом датчике так же, как и датчике [2], обусловливает его повышенную чувствительность и позволяет детектировать малые концентрации паров летучих веществ, в том числе, например, таких как тринитротолуол или боевых отравляющих веществ разного типа. Однако очевидно, что этот датчик детектирует пары только тех летучих веществ, молекулы которых способны эффективно адсорбироваться на рабочую поверхность звукопровода. В то же время режим термостабилизации не позволяет детектировать вещества по их тепловым свойствам, так как при любом внешнем тепловом воздействии на термоэлектрический элемент его температура (а значит и температура звукопровода) быстро возвращается к исходному значению. В частности, при попытках детектирования таким датчиком газа бытового назначения (100%-ного пропана-бутана) отклик датчика не превышал 0,5 градуса фазы, что совершенно недостаточно для надежного детектирования.

Существующие газовые хроматографы, в составе которых могут работать датчики газов и паров на ПАВ, способны идентифицировать широкий класс газов и паров летучих веществ. Описываемый же датчик [3], как было показано выше, способен эффективно детектировать лишь пары летучих веществ по их адсорбционным свойствам.

Техническая задача, решаемая предлагаемым изобретением, состоит в расширении класса детектируемых датчиком газов и паров как за счет применения метода адсорбции, так и с использованием различия их тепловых свойств.

Данная задача решается тем, что в известный датчик [3] газов и паров введен тепловой буфер, расположенный между термоэлектрическим элементом и звукопроводом и находящийся с ними в тепловом контакте. Тепловой буфер играет роль инерционного теплового элемента, реализующего заданную задержку передачи теплового потока от термоэлектрического элемента к звукопроводу и обратно. Он может быть выполнен в виде одной или нескольких диэлектрических пластин.

Свободная поверхность термоэлектрического элемента и терморезистор могут быть покрыты термоизолирующим слоем, защищающим их от непосредственного воздействия изменяющейся температуры внутри измерительной камеры. В качестве такого покрытия может быть применена тонкая диэлектрическая пленка.

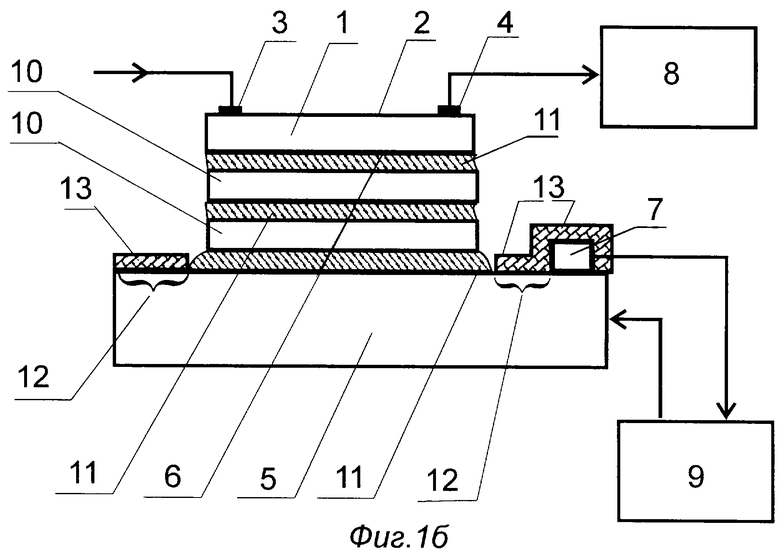

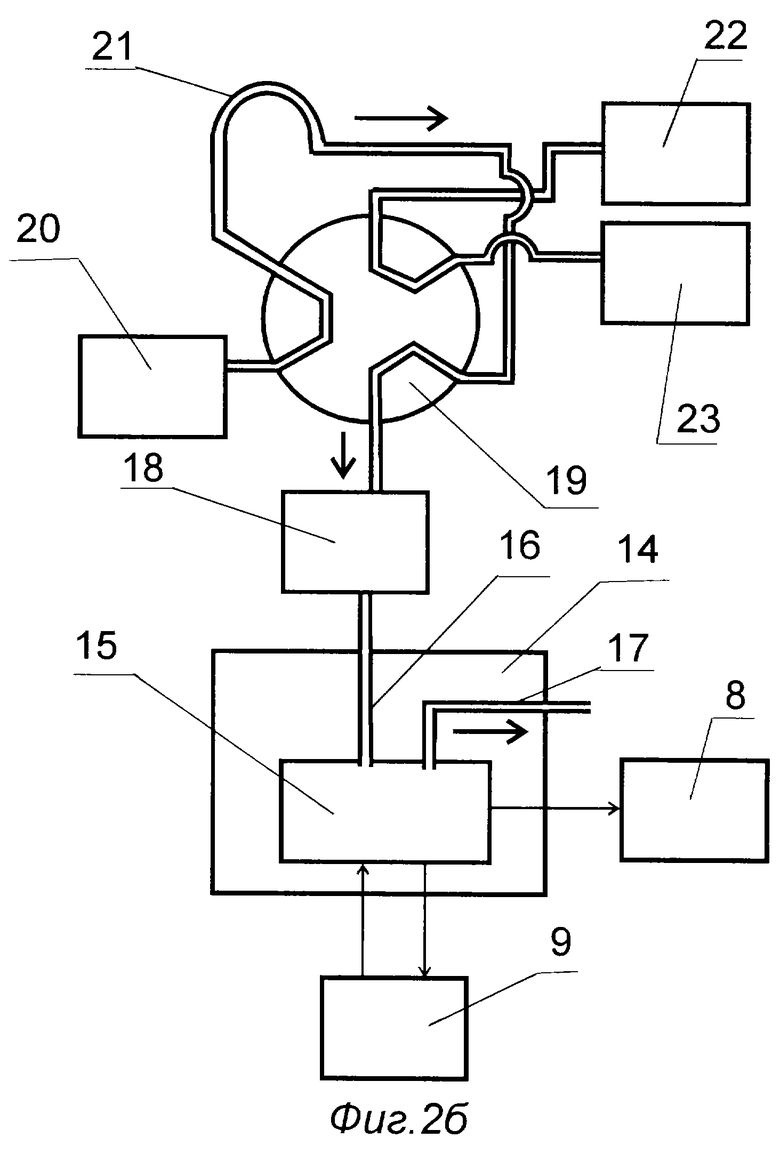

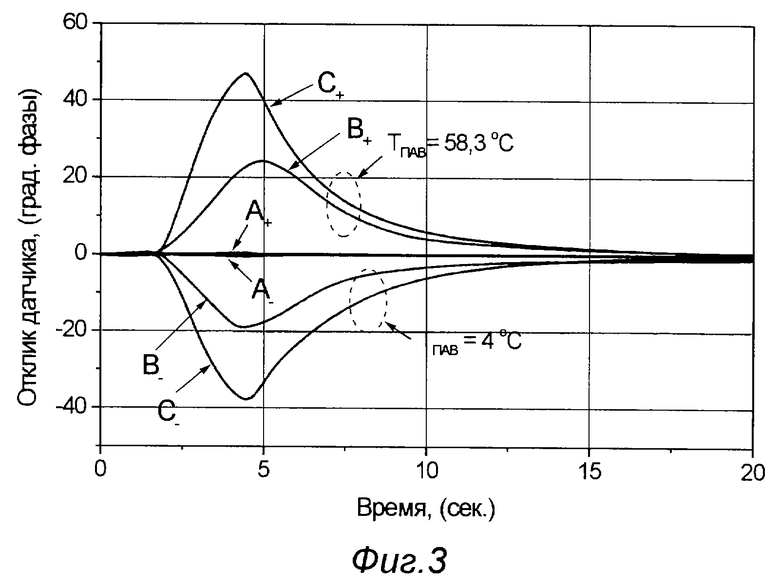

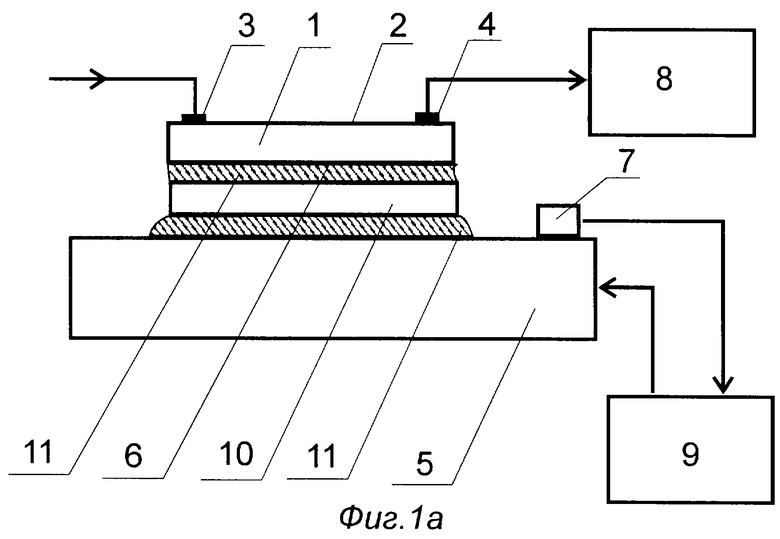

Изобретение поясняется фигурами 1-3, где на фиг.1а и 1б приведены различные варианты конструкции предлагаемого датчика, на фиг.2а и 2б - блок-схема устройства идентификации газов и паров, включающего в себя предлагаемый датчик, в режимах калибровки (фиг.2а) и измерения (2б), на фиг.3 - выходные сигналы (отклики) датчика, работающего с тепловым буфером и без него.

Предлагаемый датчик газов и паров на поверхностных акустических волнах газов содержит (фиг. 1а) звукопровод 1, на рабочей поверхности 2 которого расположены входной 3 и выходной 4 преобразователи ПАВ, термоэлектрический элемент 5, размещенный со стороны 6 звукопровода 1, противоположной его рабочей поверхности 2, терморезистор 7, находящийся в тепловом контакте с термоэлектрическим элементом 5, блок 8 регистрации выходного сигнала, соединенный с выходным преобразователем 4, и блок 9 управления температурой, вход которого соединен с выходом терморезистора 7, а выход - с термоэлектрическим элементом 5. Между термоэлектрическим элементом 5 и звукопроводом 1 расположен тепловой буфер 10, находящийся с ними в тепловом контакте. Тепловой контакт буфера 10 со стороной 6 звукопровода и термоэлектрическим элементом 5 осуществляется с помощью слоя 11 термопроводящей пасты. В качестве термоэлектрического элемента 5 может быть использован термоэлектрический элемент Пельтье. Тепловой буфер 10 выполнен в виде одной тонкой диэлектрической, например стеклянной, пластины.

Материал звукопровода выбирается из тех же соображений, что и для теплометрических датчиков [2]. В частности, целесообразно использовать ниобат лития, германат висмута или другие пьезоэлектрики, обладающие высокой температурной чувствительностью.

На фиг.1б приведен вариант датчика, в котором тепловой буфер 10 выполнен в виде двух диэлектрических пластин, соединенных между собой термопроводящеи пастой 11. Толщина диэлектрических пластин и их количество зависят от чувствительности блока регистрации выходного сигнала, предполагаемой разности температур звукопровода и детектируемого вещества, теплопроводящих свойств самих пластин и т.п. и определяются опытным путем. Обычно толщина диэлектрических пластин составляет десятые доли мм, а их количество не превышает трех-четырех. Свободная поверхность 12 термоэлектрического элемента 5 и терморезистор 7 покрыты термоизолирующим слоем 13.

Устройство идентификации газов и паров (фиг 2а), использующее предлагаемый датчик, содержит измерительную камеру 14 с размещенным в ней упомянутым датчиком 15, к которому подведены входная 16 и выходная 17 металлические капиллярные трубки. Входная трубка 16, подводящая к датчику детектируемое вещество, подсоединена к выходу стандартной хроматографической колонки 18, вход которой через шестивходовой кран 19 соединен с источником 20 газа-носителя. Вход дозировочной U-образной калиброванной трубки 21 соединен с источником 22 тестируемого газа, а выход - с выходным вентилем 23.

Устройство, показанное на фиг.2б, отличается от описанного выше тем, что в новом положении крана 19 (кран 19 повернут относительно первоначального положения в любую сторону на одну шестую полного оборота, т.е. на 60o), вход дозировочной U-образной трубки 21 соединен с выходом источника 20 газа-носителя, а выход - со входом хроматографической колонки 18. При этом источник 22 тестируемого газа соединен непосредственно с выходным вентилем 23.

В режиме детектирования паров летучих веществ предлагаемый датчик работает в составе устройства идентификации следующим образом.

В первом цикле работы (фиг.2а) тестируемый пар из источника 22 подается через шестивходовой кран 19 в дозировочную U-образную калиброванную трубку 21. Выход трубки 21 закрыт вентилем 23. В это же время газ-носитель поступает из источника 20 через стандартную хроматографическую колонку 18 и входную капиллярную трубку 16 в измерительную камеру 14, где расположен датчик 15. Звуковод 1 датчика стабилизирован по температуре термоэлектрическим элементом 5. В этом цикле работы датчика фаза выходного сигнала, поступающего на блок 9 регистрации выходного сигнала, принимается равной нулю.

Во втором цикле (фиг.2б) шестивходовой кран 19 поворачивается на 60o. Дозировочная U-образная трубка 21 соединяется с выходом источника 20 газа-носителя, поток которого вытесняет заполнивший трубку 21 тестируемый пар, и "доставляет" его в хроматографическую колонку 18. С выхода колонки 18 пар, появляющийся с определенной задержкой, зависящей от типа тестируемого пара, подается в измерительную камеру 14. По времени задержки пара в хроматографической колонке 18 происходит однозначная его идентификация. Молекулы пара, адсорбированные рабочей поверхностью 2 звукопровода 1, расположенного в измерительной камере 14, "нагружают" последний своей массой, в результате чего изменяется скорость распространения ПАВ по рабочей поверхности 2 звукопровода 1, следовательно, и фаза сигнала, поступающего на блок 9 регистрации выходного сигнала. Таким образом происходит детектирование тестируемого пара.

В третьем цикле устройство возвращается в первоначальное положение, показанное на фиг.2а. Газ-носитель, поступающий из источника 20 в измерительную камеру 14, освобождает рабочую поверхность 2 звукопровода 1 от адсорбированных молекул пара, подготавливая устройство к следующему циклу работы. В это же время тестируемый пар опять заполняет дозировочную U-образную калиброванную трубку 21.

Детектирование предлагаемым датчиком газов в теплометрическом режиме осуществляется следующим образом.

Первый цикл работы при детектировании газов (фиг.2а) полностью повторяет работу устройства идентификации при детектировании паров летучих веществ за тем исключением, что дозировочная U-образная калиброванная трубка 21 заполняется газом, а не парами летучего вещества.

Во втором цикле работы (фиг.2б) тестируемый газ вместе с газом-носителем поступает через хроматографическую колонку 18 в измерительную камеру 14. Этот газ не может адсорбироваться рабочей поверхностью 2 звукопровода 1, но вследствие отличия тепловых свойств (теплоемкости, теплопроводности) газовой смеси от тепловых свойств газа-носителя, температура всех элементов датчика, находящихся внутри измерительной камеры 14, на короткое время воздействия этой газовой смеси изменяется. При этом температура термоэлектрического элемента 5 быстро возвращается к первоначальному значению. Однако температура рабочей поверхности 2 звукопровода 1 не может быстро принять температуру термоэлектрического элемента 5 из-за наличия между ними теплового буфера 10, приводящего к большей или меньшей тепловой инерции датчика. Нескомпенсированная на некоторое время (порядка нескольких секунд) температура рабочей поверхности 2 звукопровода 1 приводит к изменению физических параметров звукопровода 1, а значит и к изменению фазы на входе блока 9 регистрации выходного сигнала. Это изменение фазы свидетельствует о наличии в газовой смеси тестируемого газа.

После того как температура звукопровода 1 становится равной температуре термоэлектрического элемента 5, процесс детектирования заканчивается и фаза выходного сигнала, поступающего на блок 9 регистрации выходного сигнала, опять принимает нулевое значение.

Увеличивать или уменьшать тепловую инерцию, а значит и время детектирования тестируемых газов, можно путем изменения толщины и количества диэлектрических пластин, образующих тепловой буфер 10.

Третий цикл работы при детектировании газов также аналогичен работе устройства идентификации при детектировании паров летучих веществ.

Для увеличения времени детектирования газов в теплометрическом режиме свободная поверхность 12 термоэлектрического элемента 5 и терморезистор 7 покрыты термоизолирующим слоем 13 (фиг.1б). С этой же целью тепловой буфер в этом варианте выполнен в виде двух диэлектрических пластин.

Термоизолирующий слой 13 защищает термоэлектрический элемент 5 и терморезистор 7 от непосредственного воздействия на них температурного изменения внутри измерительной камеры 14. Тепловое воздействие на термоэлектрический элемент 5 и терморезистор 7 происходит только через звукопровод 1 и тепловой буфер 10, что приводит к дополнительному увеличению тепловой инерции датчика. При этом практически вдвое увеличивается время возвращения температуры звукопровода 1 к исходному значению, т.е. время детектирования тестируемого газа.

Экспериментально были исследованы три датчика. Первый датчик был выполнен в соответствии с прототипом. Второй и третий датчики были выполнены аналогично первому, но имели тепловой буфер и термоизолирующий слой. Роль теплового буфера в первом датчике выполняла одна стеклянная пластина толщиной 0,25 мм, а во втором - две такие же пластины. В качестве термоизолирующего слоя использовалась тонкая (сотни микрон) тефлоновая пленка. В качестве блока регистрации выходного сигнала использовался измеритель разности фаз. Материалом звукопровода служил 128o-YX ниобат лития. Датчики размещались в измерительной камере объемом около 2 см3. Для дозировки тестируемого газа использовалась калиброванная U-образная трубка объемом 4 см3. В качестве газа-носителя использовался азот, а детектируемым газом являлся пропан-бутан 100%-ной концентрации, теплоемкость которого почти в 1,5 раза больше, чем теплоемкость азота. Измерения проводились для двух значений температуры звукопровода (58,3oС и 4oС) при температуре вводимого газа 30oС.

Результаты исследований приведены на фиг.3, где кривые А+ и А-, В+ и В-, С+ и С- представляют собой отклики, соответственно, первого, второго и третьего датчиков. Кривые А+, В+ и С+, расположенные в верхней части графика, получены при температуре звукопровода, превышающей температуру вводимого газа, а кривые А-, В- и С-, расположенные в нижней части графика, получены при температуре вводимого газа, превышающей температуру звукопровода.

Как видно из фиг.3, отклик датчика без теплового буфера не превышал 0,5 градуса (кривые А+ и А-), т. е. оказался неприемлемо малым. Введение в конструкцию датчика теплового буфера и термоизолирующего слоя резко увеличило амплитуду откликов. Так при выполнении теплового буфера в виде одной стеклянной пластины изменение фазы составило более 20 градусов (кривые В' и В''), а с двумя пластинами - около 40 градусов (кривые С' и С'').

Таким образом, введение в известную конструкцию датчика теплового буфера и термоизолирующего слоя существенно повышает его чувствительность и позволяет надежно детектировать газы и пары летучих веществ при достаточно малых концентрациях их в окружающей среде. Расширение класса детектируемых веществ позволяет более эффективно использовать предлагаемый датчик в совместной работе с современными хроматографическим и колонками.

ЛИТЕРАТУРА

1. Патент США, кл. 73/23.31Х, 4312288, 26.01.1982, "Methods of detection with surface acoustic wave and apparati therefor".

2. В.И.Анисимкин, С.А.Максимов, М. Пенза, Л. Васанелли. "Термокондуктометрическое детектирование газов и газовых потоков с помощью линии задержки на поверхностных акустических волнах", ЖТФ, 1997, т.67, стр. 119-123.

3. Патент США, кл. 73/24.01, 5289715, 1.03.1994, "Vapor Detection Apparatus and Method Using an Acoustic Interferometer".

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСС-ЧУВСТВИТЕЛЬНЫЙ СЕЛЕКТИВНЫЙ КОНЦЕНТРАТОР ДЛЯ СПЕКТРОСКОПИИ ПОДВИЖНОСТИ ИОНОВ | 2008 |

|

RU2379678C1 |

| АКУСТОКАЛОРИМЕТРИЧЕСКИЙ СЕНСОР ДЛЯ СИГНАЛИЗАЦИИ ИЗМЕНЕНИЙ ГАЗОВОГО СОСТАВА ЗАМКНУТЫХ ПОМЕЩЕНИЙ | 2015 |

|

RU2606347C1 |

| Способ дистанционного измерения концентрации газов в атмосфере | 2017 |

|

RU2679455C1 |

| АКУСТИЧЕСКИЙ МУЛЬТИКАНАЛЬНЫЙ АНАЛИЗАТОР МИКРОПРОБ ЖИДКИХ СРЕД | 2019 |

|

RU2712723C1 |

| АКУСТИЧЕСКИЙ ДЕТЕКТОР ГАЗОВ И ПАРОВ | 2004 |

|

RU2266535C1 |

| ДЕТЕКТОР ОПАСНОСТИ ДЛЯ РАБОТЫ В ЯДЕРНОЙ СФЕРЕ, ИМЕЮЩИЙ НАГРЕВАТЕЛЬНУЮ СИСТЕМУ ДЛЯ НАГРЕВА ТИПИЧНО НЕ-РАДИАЦИОННО-УСТОЙЧИВЫХ ПОЛУПРОВОДНИКОВЫХ КОМПОНЕНТОВ ДЛЯ УВЕЛИЧЕНИЯ ФУНКЦИОНАЛЬНОГО СРОКА СЛУЖБЫ | 2012 |

|

RU2533100C2 |

| Способ термокондуктометрического детектирования газов в хроматографии | 1990 |

|

SU1803861A1 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ФОРМЫ ОГИБАЮЩЕЙ СВЧ ИМПУЛЬСА И ЕГО ЭНЕРГИИ | 2001 |

|

RU2194284C1 |

| МИНИАТЮРНАЯ ЯЧЕЙКА ДЕТЕКТИРОВАНИЯ ГАЗОВ В ПОТОКЕ | 2008 |

|

RU2374632C1 |

| УСТРОЙСТВО И СПОСОБ НЕИНВАЗИВНОГО ИЗМЕРЕНИЯ ВЕЩЕСТВА В ОРГАНИЗМЕ | 2010 |

|

RU2511405C2 |

Изобретение относится к конструкции датчика газов и паров на поверхностных акустических волнах (ПАВ), который может быть использован в качестве детектирующего устройства в приборах идентификации газов и паров. Сущность изобретения: датчик содержит звукопровод, на рабочей поверхности которого расположены входной и выходной преобразователи ПАВ, термоэлектрический элемент, размещенный со стороны звукопровода, противоположной его рабочей поверхности, терморезистор, находящийся в тепловом контакте с термоэлектрическим элементом, блок регистрации выходного сигнала, соединенный с выходным преобразователем, блок управления температурой, вход которого соединен с выходом терморезистора, а выход - с термоэлектрическим элементом, и тепловой буфер, расположенный между термоэлектрическим элементом и звукопроводом и находящийся с ними в тепловом контакте. Технический результат изобретения заключается в повышении чувствительности, расширении класса детектируемых веществ при достаточно малых их концентрациях в окружающей среде. 2 з.п.ф-лы, 3 ил.

| US 5289715 А, 01.03.1994 | |||

| US 5469369 A, 21.11.1995 | |||

| US 5325704 A, 05.07.1994 | |||

| US 5992215 А, 30.11.1999 | |||

| ДАТЧИК НА ПОВЕРХНОСТНЫХ АКУСТИЧЕСКИХ ВОЛНАХ ДЛЯ ДЕТЕКТИРОВАНИЯ ДИОКСИДА УГЛЕРОДА | 1997 |

|

RU2132584C1 |

| Датчик на поверхностных акустических волнах для определения состава газов или жидкостей | 1989 |

|

SU1629840A1 |

| АДСОРБЦИОННЫЙ ДАТЧИК ГАЗА | 1994 |

|

RU2084882C1 |

Авторы

Даты

2004-02-20—Публикация

2001-11-21—Подача