Изобретение относится к техническим средствам, используемым для строительства нефтяных и газовых скважин и, в более узком подразделении этих средств, - к забойным двигателям, приводящим во вращение буровые долота, с помощью которых углубляются стволы скважин.

Большинство конструкций гидравлических забойных двигателей имеют осевую пяту, либо осевой шарикоподшипник, вынесенный в отдельный узел - шпиндель, в котором помимо пяты размещаются радиальные опоры, уплотнение вала шпинделя и гайка-полумуфта, с помощью которой вращающий момент, генерируемый на валу турбинной секции, передается на вал шпинделя и на долото, которое крепится на резьбе на его нижнем конце.

Осевая пята - подшипник воспринимает на себя нагрузки, действующие вдоль оси вала шпинделя: нагрузку на долото и гидравлическую нагрузку (от перепада давлений на роторе двигателя и в соплах долота). Обе эти нагрузки направлены вдоль оси вала в разные стороны. Максимальная нагрузка, воспринимаемая пятой шпинделя, действует в тот момент, когда двигатель работает "над забоем" скважины. Такое положение имеет место, когда ствол скважины расширяется за предыдущим долотом, потерявшим свой номинальный диаметр, либо в тех случаях, когда ствол скважины промывают, либо выравнивают свойства бурового раствора. При этом двигатели работают на максимальных холостых оборотах, при которых особенно интенсивно изнашиваются их пяты. У турбобуров эти обороты особенно велики и нередко достигают величин в 1500-1800 об/мин. При этом вращающиеся с большой скоростью долота, еще не доходя до "старого" забоя, уже начинают терять свой диаметр; изнашиваются козырьки их лап; изнашиваются беговые дорожки и тела качения опор шарошек, а у долот с герметизированными опорами почти сразу выходят из строя резиновые и резино-металлические уплотнения шарошек.

Известны турбобуры, резино-металлическая пята которых одновременно является и осевой опорой и уплотнением вала (см. М.Т.Гусман. Турбинное бурение нефтяных скважин, Гостоптехиздат, 1952 г., Москва-Ленинград, стр.27).

Песок и шлам выбуренной породы, которые всегда в большом или малом количестве присутствуют в буровом растворе, попадая через полого-плавные сечения промывочных канавок в резиновых обкладках подпятников на трущиеся под большой нагрузкой сопряженные поверхности дисков и подпятников, существенно увеличивают коэффициент трения в пяте турбобура.

Однако вплоть до того момента, пока осевая нагрузка на долото не достигнет значения близкого или равного гидравлической нагрузке на пяту турбобура, повышенный коэффициент трения является фактором, положительно влияющим на энергетическую характеристику турбобура, так как при этом существенно уменьшается холостая частота вращения двигателя и значительно рельефнее очерчивается экстремальный мощностной режим работы турбобура, что позволяет бурильщику лучше следить за работой двигателя при бурении на больших глубинах.

Но как только нагрузка на долото становится больше гидравлической нагрузки на пяту, такие турбобуры сразу останавливаются, так как потери момента в пяте суммируются с вращающим моментом, реализуемым на долоте. При этом песок и шлам, а также высокий коэффициент трения быстро изнашивают трущиеся поверхности дисков и подпятников. По этим причинам шпинделя турбобуров, выполненные на базе резино-металлических пят (см. Забойные двигатели и запасные части, Москва, Недра, 1980 г., стр.79), имеют низкую отказную стойкость в пределах диапазона значений в 30-100 часов и очень плохую частотную (оборотную) устойчивость на режимах бурения, близких к точке равновесия нагрузки на долото и гидравлической нагрузки на пяту шпинделя.

В качестве ближайшего аналога данного изобретения рассматриваются шаровые шпиндели турбобуров серии "А" (см. также источник "Забойные двигатели... .", стр.109).

Потери вращающего момента в таких шпинделях минимальны; исходная характеристика турбины турбобура практически не искажается; турбобуры с такими шпинделями отличаются хорошей частотной устойчивостью при высоких осевых нагрузках на долота. Но холостые обороты турбобуров на таких шпинделях всегда больше, чем у турбобуров на резино-металлических пятах; при бурении на режимах, когда осевые нагрузки на долото примерно равны гидравлической нагрузке на шаровую пяту отмечается большая продольная вибрация вала шпинделя и его корпуса, что также отрицательно сказывается на стойкости осевого подшипника и опор долота.

Данное изобретение позволяет относительно просто разрешить существующие противоречия между преимуществами и недостатками шпинделей с шаровыми пятами и, сохраняя хорошую частотную устойчивость и приемистость к осевой нагрузке на долото, присущую таким шпинделям, одновременно поднять их отказной срок службы и долговечность долот за счет снижения до приемлемых значений холостых частот вращения и существенного сужения частот вращения, на которых мощность, реализуемая на долоте, достигает своих максимальных величин.

Сущность изобретения заключается в том, что в шпинделе турбобура разделяются функции, выполняемые шаровым подшипником и пятой скольжения, которая оснащается роторными дисками, имеющими заранее заданную величину шероховатости трущихся торцовых поверхностей, при этом благодаря специальной лазерной термообработке этих поверхностей, твердость на них задается в диапазоне значений в 62-68 единиц Роквелла. Статорные подпятники выполняются в виде стальных дисков, рабочая поверхность каждого из которых имеет твердость на 4-6 единиц, меньшую, чем соответствующая ему сторона роторного диска. При этом на рабочей поверхности каждого подпятника имеются упругие резиновые вкладыши - обтюраторы, а перед ними на дисках выполняются щелевые промывочные песковыводящие канавки. Пята скольжения способна воспринимать только нагрузки, направленные вдоль оси вала шпинделя к его резьбовому концу, к которому крепится долото. Шаровая пята качения, установленная в нижней части корпуса шпинделя, способна воспринимать нагрузки, направленные вдоль оси вала от его нижнего резьбового конца в сторону гайки-полумуфты.

При сомкнутых торцовых поверхностях роторных и статорных дисков шары пяты качения контактируют только с роторными обоймами, закрепленными на валу шпинделя. При этом между шарами и статорными обоймами пяты, закрепленными в корпусе шпинделя, имеется гарантированный осевой зазор в 0,2-2 мм. Когда шары пяты качения одновременно контактируют с роторными и статорными обоймами подшипника, между рабочими поверхностями роторных и статорных дисков имеется гарантированный зазор в 0,2-2 мм.

Таким образом задачи, решаемые данным изобретением, заключаются в следующем: увеличение отказной стойкости шпинделя; снижение до минимальных значений холостых частот вращения; сужение диапазона частот вращения, при которых мощность, реализуемая на долоте, достигает максимальных величин.

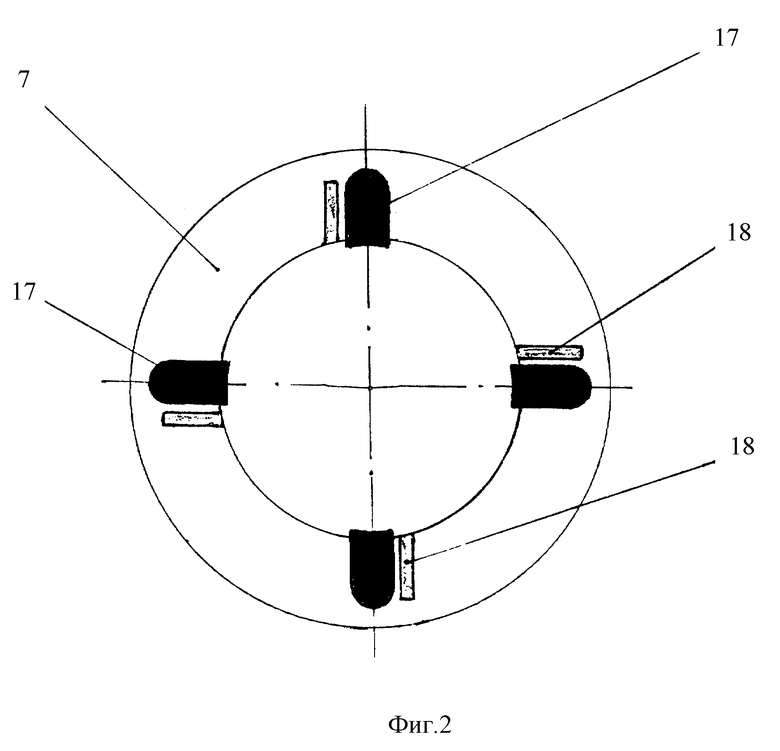

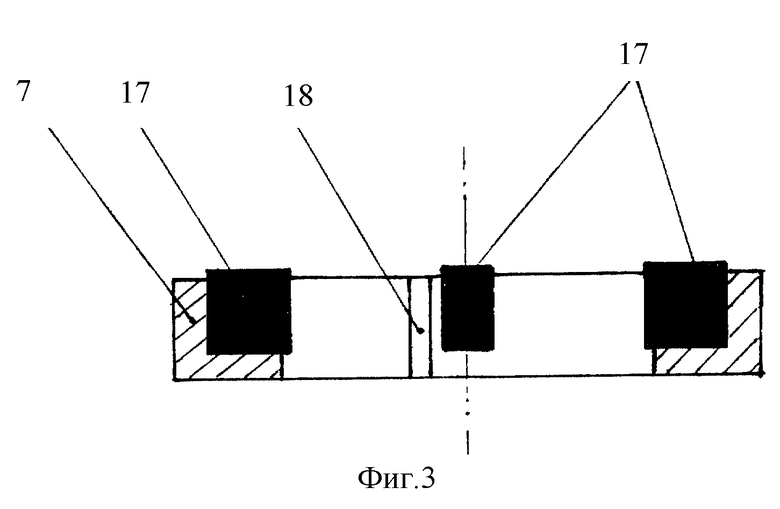

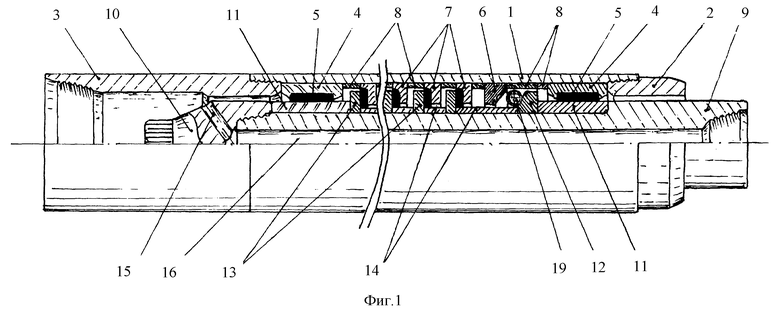

Изобретение поясняется чертежами, где на фиг. 1 изображена общая конструктивная схема шпинделя турбобура; на фиг. 2 - вид сверху на статорный диск-подпятник шпинделя турбобура; на фиг. 3 - поперечный разрез статорного диска-подпятника шпинделя турбобура.

В корпусе 1 шпинделя с помощью ниппеля 2 и соединительного переводника 3 неподвижно закреплены: статорные втулки 4 радиальных опор, внутренняя цилиндрическая поверхность которых может иметь привулканизированную резиновую обкладку 5; статорные обоймы 6 одного или нескольких рядов осевой пяты качения; статорные диски-подпятники 7 и статорные распорные кольца 8, с помощью которых устанавливаются необходимые осевые монтажные зазоры между всеми деталями, закрепляемыми в корпусе 1 шпинделя.

На валу 9 шпинделя неподвижно закреплены с помощью гайки-полумуфты 10: роторные втулки 11 радиальных опор; роторные обоймы 12 одного или нескольких рядов осевой пяты качения; роторные диски 13 и распорные кольца 14, с помощью которых устанавливаются необходимые осевые монтажные зазоры между деталями, набранными на валу 9.

Гайка-полумуфта 10 имеет отверстия 15, которые гидравлически связывают внутреннюю полость соединительного переводника 3 с цилиндрическим каналом 16 вала 9 шпинделя и через него с промывочными каналами долота. Торцовые поверхности роторных дисков 13 выполняются шероховатыми с неровностями (гребешками) высотой в 5-40 мкм, что обеспечивается механической обработкой, например накаткой.

На рабочей торцовой поверхности каждого диска-подпятника 7 имеются гнезда, в которые вставляются резиновые вкладыши-обтюраторы 17 (см. фиг. 2 и 3). Обтюраторы 17 выступают над рабочей поверхностью диска 7 на величину в 0,2-2 мм (вкладыши могут свободно вставляться, вулканизироваться, закрепляться на клею в своих гнездах, либо устанавливаться с натягом). Количество вкладышей-обтюраторов на диске-подпятнике может быть достаточно большим (от 3х-4х и до шестнадцати - у шпинделей большого диаметрального габарита).

Перед гнездом каждого вкладыша 17 на рабочей поверхности диска имеются щелевидные промывочные песковыводящие канавки 18.

При сборке шпинделя (в вертикальном положении) роторные диски 13 вала 9 шпинделя сомкнуты со статорными дисками-подпятниками 7 корпуса 1. При этом шары 19 осевой пяты качения не касаются ее статорных обойм 6, но опираются на ее роторные обоймы 12. Рекомендуемый осевой зазор между шарами 19 и обоймами 6 составляет 0,2-2 мм.

При этом осевой зазор между верхними торцовыми поверхностями роторных дисков 13 и нижними торцовыми поверхностями статорных дисков-подпятников 7 составляет величину от 2 до 8 мм.

Работа шпинделя турбобура заключается в следующем.

На роторном столе буровой установки к валу 9 шпинделя турбобура на резьбе крепится долото, а к соединительному переводнику 3 - нижняя турбинная секция турбобура. К нижней турбинной секции присоединяется еще одна-две секции, затем "тяжелая" секция бурильной колонны и затем одна за другой необходимое количество "свечей" бурильной колонны. Спуск инструмента в ствол скважины прекращается, когда от долота до забоя остается расстояние в 5-10 м. Включаются в работу буровые насосы и глинистый раствор, проходя по бурильным трубам к турбинным секциям турбобура, реализует на них перепад давлений от 60 до 90 атм. Под действием этого перепада давлений валы турбинных секций прижимаются к конусной поверхности гайки-полумуфты 10 вала 9 шпинделя турбобура с усилием в 12-18 тыс.кг. Это усилие, действующее вдоль оси вала 9 шпинделя турбобура в сторону его нижнего конца, замыкается на сомкнутых торцовых поверхностях роторных дисков 13 и статорных дисках-подпятниках 7.

Проходя по бурильным трубам к турбине турбобура и далее через отверстия 15 гайки-полумуфты 10 в цилиндрический канал 16 вала 9 шпинделя и далее к долоту, буровой раствор вращает ротор турбобура и соединенный с ним через гайку-полумуфту 10 вал 9 шпинделя турбобура и прикрепленное к нему долото.

Шероховатая поверхность роторных дисков 13, трущихся под большой осевой нагрузкой о рабочую поверхность статорных дисков-подпятников 7, приводит к существенным потерям вращающего момента в шпинделе из-за высокого коэффициента трения на сопряженных торцовых поверхностях (γ = 0,35-0,6). При этом турбобур "сбрасывает" от 25 до 50% от частоты вращения, которая характеризует работу того же турбобура, оснащенного шпинделем- прототипом (с шаровой пятой).

При вращении дисков 13 на дисках-подпятниках 7, вкладыши-обтюраторы 17 очищают - "сгребают" содержащийся в глинистом растворе песок с шероховатой поверхности дисков 13 в песковыводящие канавки 18. С помощью канавок 18 и протекающего через них относительно небольшого расхода раствора трущиеся поверхности дисков 13 и 7 охлаждаются. Обтюраторы 17 существенно продляют срок службы дисков 13 и 7.

Бурильщик плавно подводит долото (бурильный инструмент) к забою и начинает нагружать долото. При этом уменьшается осевая нагрузка, замыкающаяся на торцовых поверхностях дисков 13 и 7; соответственно уменьшаются и потери вращающего момента в шпинделе турбобура, а следовательно, резко нарастает мощность, реализуемая на долоте; соответственно мощности растет и механическая скорость бурения, которая хорошо фиксируется бурильщиком с помощью дриллометра. После того, как осевая нагрузка на долото сравняется с гидравлической нагрузкой, действующей на гайку-полумуфту 10, в работу вступают обоймы 12 и обоймы 6, а также шары 19 осевой пяты качения. Диски 13 и 7 расстыковываются и при дальнейшем увеличении осевой нагрузки все усилия замыкаются в осевой пяте качения. Благодаря весьма малым осевым зазорам в расстыковавшихся дисках 13 и 7, осуществляется гидравлическое демпфирование колебаний и вибраций, связанных с работой долота на забое скважины.

Такое исполнение шпинделя не только обеспечивает его долгую безотказную работу, но и продляет срок службы долота, позволяя бурильщику четко выводить присоединенные к шпинделю турбинные секции на режим работы при максимальных значениях их КПД и при экстремальном значении мощности, реализуемой на долоте. Как следствие достигается максимальная механическая скорость бурения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОБУР | 2000 |

|

RU2166604C1 |

| ШАРОВОЙ ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2186187C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2192533C2 |

| ТУРБОБУР-АМОРТИЗАТОР | 2000 |

|

RU2161235C1 |

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СТВОЛОВ СКВАЖИН | 1997 |

|

RU2111333C1 |

| ТУРБОБУР | 2000 |

|

RU2166602C1 |

| ВИНТОВОЙ ГЕРОТОРНЫЙ ДВИГАТЕЛЬ С ТУРБИННЫМ АКТИВАТОРОМ | 2002 |

|

RU2203380C1 |

| Шпиндель-амортизатор | 2002 |

|

RU2224865C1 |

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СКВАЖИН | 1997 |

|

RU2110660C1 |

| ТУРБОБУР-РЕДУКТОР | 2002 |

|

RU2198994C1 |

Изобретение относится к строительству нефтяных и газовых скважин, в частности к забойным двигателям, приводящим во вращение буровые долота при бурении скважин. Сущность изобретения: в корпусе шпинделя турбобура с помощью ниппеля и соединительного переводника неподвижно закреплены статорные втулки радиальных опор, статорные обоймы одно или многорядного осевого шарового подшипника-пяты, статорные диски-подпятники, на валу шпинделя с помощью гайки-полумуфты неподвижно закреплены роторные втулки радиальных опор, роторные обоймы одно или многорядного шарового осевого подшипника-пяты, роторные диски. Шпиндель турбобура выполняется таким образом, что при сборке шпинделя гарантированный осевой зазор между шарами пяты качения и статорными обоймами шаровой пяты качения составляет величину от 0,2 до 2 мм, а в процессе работы при сомкнутых торцовых поверхностях роторных дисков и статорных дисков подпятников шары пяты имеют возможность контактировать только с роторными обоймами шаровой пяты качения, при этом гарантированный осевой зазор между шарами пяты качения и статорными обоймами пяты качения составляет величину от 0,2 до 2 мм. Изобретение обеспечивает повышение срока службы и надежности работы турбобура. 3 з.п. ф-лы, 3 ил.

| Забойные двигатели и запасные части | |||

| Справочник | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Пята турбобура | 1959 |

|

SU125778A1 |

| 1972 |

|

SU415348A1 | |

| Осевая опора вставного забойного двигателя | 1974 |

|

SU604956A1 |

| SU 1790657 A3, 23.01.1993 | |||

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1989 |

|

RU2011776C1 |

| RU 2055136 C1, 27.02.1996 | |||

| ТУРБОБУР | 1994 |

|

RU2072023C1 |

| МАЛЫШЕВ Д.Г | |||

| Регулирование турбобуров | |||

| - М.: Недра, 1985, с | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2001-11-20—Публикация

2001-02-06—Подача