Настоящее изобретение относится к технике, которая используется для бурения нефтяных и газовых скважин, и, в более узком подразделении, к гидравлическим забойным двигателям: турбобурам и героторным винтовым двигателям, которые приводят во вращение долота, разрушающие забои скважин.

Дальним аналогом изобретения является опорный узел - резино-металлическая пята турбобура Т-20 (см. М.Т.Гусман. Турбинное бурение нефтяных скважин. - М.: Гостопиздат, 1952, с.27, 49, 52). Однако сложная система крепления опорного узла в корпусе турбобура, малые величины деформаций, закрепляемых осевым усилием статорных и роторных "пакетов" осевой пяты, и большие радиусы трения приводили к тяжелым авариям, связанными со срывами корпусных резьб, поломками резьб валов и оставлением нижних частей корпусов и валов в стволах бурящихся скважин. После промысловых испытаний от этой конструктивной схемы отказались.

Ближайшим аналогом нашего изобретения является шпиндель, изображенный на рис.26 (см. с.79 "Забойные двигатели и запасные части". - М.: Недра, 1980). Данная конструктивная схема шпинделя воплощается во всех диаметральных габаритах и является наиболее массовой серийной продукцией, воспроизводимой отечественными заводами в течение более чем 30 лет.

В этой конструктивной схеме роторная гайка-полумуфта полого вала фиксирует на нем диски и их проставочные кольца, а также роторные втулки радиальных опор. Ниппель и соединительный (промежуточный) переводник корпуса шпинделя фиксируют в нем статорные элементы радиальных опор, подпятники и их проставочные (статорные) кольца.

Благодаря большим деформациям роторных и статорных пакетов при их фиксации осевым усилием на валу и в корпусе шпинделя практически удалось избавиться от отворота корпусных резьб шпинделя под действием динамических усилий и вибраций, вызванных работой долот на забоях скважин. Однако разница в деформациях статорного и роторного пакетов пяты в процессе сборки шпинделя приводит к изначальной перегрузке крайних дисков и резино-металлических подпятников. Это существенно уменьшает срок службы всей пяты. Этому способствуют и неточности в изготовлении каждого отдельного подпятника, и то, что тонкая резиновая обкладка его металлического остова, воспринимающая осевые нагрузки от соответствующего ей диска, не в состоянии компенсировать (сжаться) неточности сборки, изготовления и соответствующим образом диссипатировать динамические нагрузки и вибрации, вызванные работой долот. Поэтому в течение более чем 30 лет "отказной" срок службы пяты колеблется в пределах диапазона значений от 30 до 120 ч.

Изобретение позволяет "обойти" все эти проблемы и поднять безотказный срок службы шпинделя до уровня в 200-300 ч.

Сущность изобретения заключается в создании шпинделя-амортизатора, в корпусе которого с помощью ниппеля и соединительного переводника неподвижно зафиксированы статорные элементы ступицы 20-40 рядов подпятников, а на полом валу с помощью роторной гайки-полумуфты неподвижно зафиксированы роторные втулки подпятников, роторные диски и роторные втулки резинового вкладыша соединительного переводника, при этом каждый из 20-40 подпятников выполняется с металлическим сердечником, который покрывается слоем резины толщиной от одного до четырех миллиметров и закрепляется в своей ступице с помощью ее вулканизации. Для улучшения крепления сердечника в ступице он на своей наружной поверхности, обращенной в сторону ступицы, имеет от 6 до 20 продольных прорезей. Радиальная центрация полого вала шпинделя осуществляется с помощью резиновых вкладышей, которые запрессовываются или вклеиваются на внутреннюю поверхность ниппеля и соединительного переводника; нижний вкладыш трется по антифрикционной износостойкой поверхности переводника, который закрепляется на нижнем конце полого вала шпинделя.

Изобретение поясняется четырьмя фигурами.

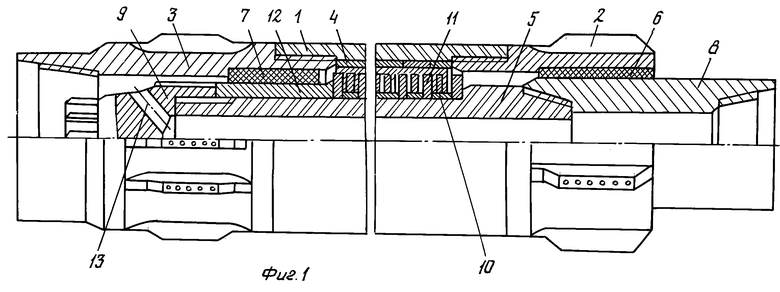

На фиг.1 приведена общая компоновка шпинделя-амортизатора.

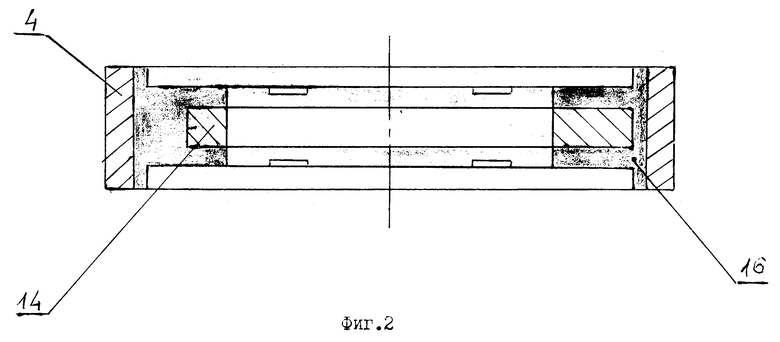

На фиг.2 приведена ступица подпятника и сердечник, закрепленный в ней привулканизированной резиной.

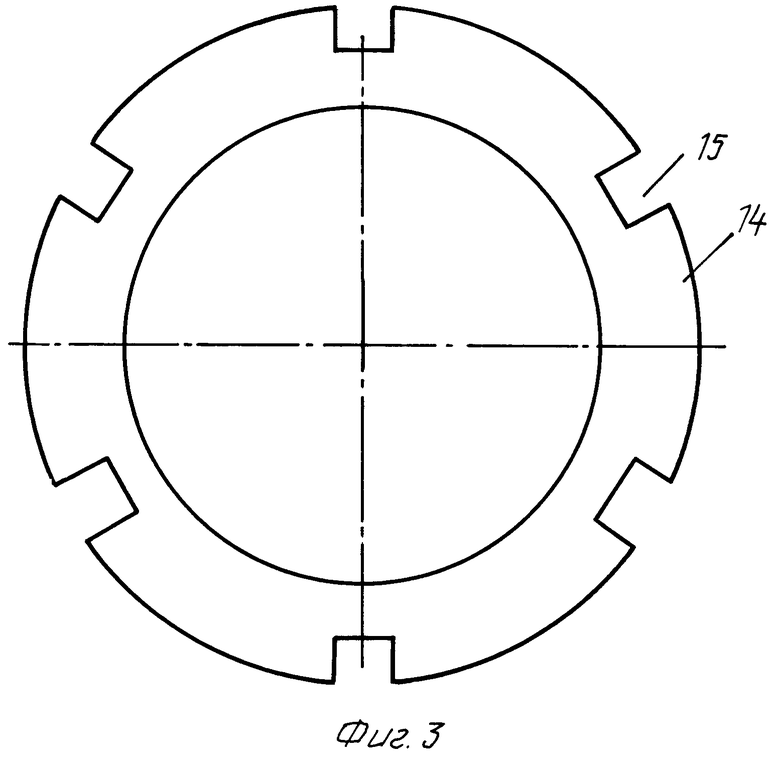

На фиг.3 приведен поперечный разрез сердечника.

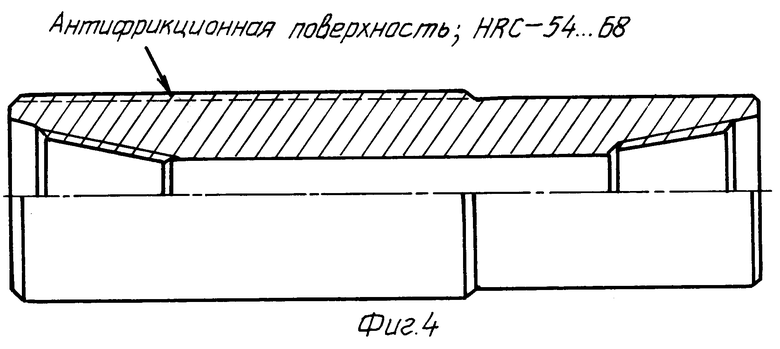

На фиг.4 приведен нижний антифрикционный переводник вала.

В корпусе 1 шпинделя с помощью лопастного стабилизатора-ниппеля 2 и лопастного соединительного переводника 3 сжаты осевым усилием и неподвижно зафиксированы 20-40 статорных элементов-ступиц амортизированных гуммированных подпятников 4. Радиальная центрация продольной оси полого вала 5 шпинделя осуществляется с помощью резинового вкладыша 6 ниппеля 2 и аналогичного вкладыша 7 соединительного переводника 3. Вкладыши 7 и 6 могут либо запрессовываться во внутренние поверхности ниппеля 2 и переводника 3, либо вклеиваться в них.

Полый вал 5 шпинделя на своем нижнем конце имеет переводник 8, наружная поверхность которого, находящаяся в антифрикционном контакте с вкладышем 6 ниппеля 2, имеет высокую твердость: 54-68 единиц по Роквеллу. что обеспечивается лазерной обработкой его наружной поверхности либо цементацией, азотированием или ионным напылением износостойкого материала. На полом валу 5 с помощью гайки-полумуфты 9 сжаты с упором в нижний упорный торец вала 5 и неподвижно зафиксированы на нем: роторные втулки 10 подпятников 4; роторные диски 11, опирающиеся на подпятники 4; одна-две роторные втулки 12 резинового вкладыша 7 соединительного переводника 3. Роторная гайка-полумуфта 9 имеет три-четыре отверстия 13, которые гидравлически связывают внутреннюю полость вала 5 с пространством внутри корпуса соединительного переводника 3.

Каждый из гуммированных подпятников 4 состоит из двух деталей: собственно ступицы, которая воспринимает усилия от сжатия всего "пакета" подпятников ниппелем 2 и соединительным переводником 3, и металлического сердечника 14. Сердечник 14 имеет 6-20 узких продольных прорезей 15. Сердечник 14 совместно со ступицей 4 в пресс-форме заливается резиновой смесью 16 и вулканизируется, что обеспечивает надежное сцепление резины с металлическими поверхностями (усилия отрыва от 600 до 800 Ньютонов на квадратный сантиметр). Сердечник 14 вставляется в пресс-форму с радиальным зазором относительно ступицы от одного до четырех миллиметров (в зависимости от диаметра шпинделя и величины рабочей нагрузки на используемые долота).

РАБОТА ШПИНДЕЛЯ-АМОРТИЗАТОРА

Над роторным столом буровой установки к нижнему резьбовому концу переводника 8 полого вала 5 шпинделя крепится долото. К соединительному переводнику 3 корпуса 1 шпинделя крепится турбинная секция (от одной до трех) либо секция винтового героторного двигателя. Затем к собранной забойной компоновке последовательно присоединяются утяжеленные, а затем и бурильные трубы (в процессе спуска бурильного инструмента в скважину). Забойная компоновка: долото, шпиндель, турбинные секции либо винтовые - подводится к забою. На верхнюю бурильную свечу наворачивается ведущая труба (квадрат или келли), и в работу включают буровые насосы. Ротора турбинных либо винтовой секции через роторную гайку-полумуфту 9 вращают вал 5, переводник 8 и присоединенное к нему долото, которое бурит забой скважины. При этом буровой раствор по бурильным трубам проходит в рабочие секции и далее через отверстия 13 гайки-полумуфты 9 попадает в полый вал 5, в полость переводника 8 и далее в долото и на забой скважины. Осевая нагрузка на долото и связанные с процессом бурения динамические составляющие этой нагрузки (от зубцовых и грунтовых колебаний центра тяжести долота) воспринимаются роторными дисками 11, которые передают эту нагрузку на гуммированные сердечники 14 и через боковой слой резины на ступицы 4 подпятников. Работающий на сдвиг боковой слой резины, с одной стороны, ликвидирует неравномерность распределения осевой нагрузки по рядам подпятников, с другой стороны, диссипатируются осевые и поперечные составляющие динамических усилий, возникающих в долоте. Следствием является рост проходок за долбление и существенное увеличение отказной стойкости шпинделя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНДЕЛЬ-СТАБИЛИЗАТОР | 2002 |

|

RU2198280C1 |

| ТУРБОБУР-РЕДУКТОР | 2002 |

|

RU2198994C1 |

| Шариковая опора | 2002 |

|

RU2224867C1 |

| ШПИНДЕЛЬ ТУРБОБУРА | 2001 |

|

RU2176015C1 |

| ШАРОВОЙ ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2186187C1 |

| ТУРБОБУР-АМОРТИЗАТОР | 2000 |

|

RU2161235C1 |

| ВИНТОВОЙ ГЕРОТОРНЫЙ ДВИГАТЕЛЬ С ТУРБИННЫМ АКТИВАТОРОМ | 2002 |

|

RU2203380C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2192533C2 |

| Винтовой забойный двигатель | 2002 |

|

RU2224078C2 |

| ТУРБОБУР | 2000 |

|

RU2166604C1 |

Изобретение относится к технике для бурения нефтяных и газовых скважин гидравлическими забойными двигателями. В корпусе шпинделя забойного двигателя с помощью стабилизатора и соединительного переводника сжаты и неподвижно зафиксированы от 20 до 40 статорных ступиц амортизированных гуммированных подпятников. Каждый из гуммированных подпятников состоит из сердечника, который совместно со ступицей заливается резиновой смесью в пресс-форме и вулканизируется. Радиальный зазор сердечника относительно ступицы (при продавке резины в пресс-форму) от одного до четырех миллиметров. Полый вал шпинделя на своем нижнем конце имеет переводник, наружная поверхность которого, имеющая твердость 54...68 единиц Роквелла, контактирует с резиновым вкладышем ниппеля. На полом валу с помощью гайки-полумуфты сжаты и зафиксированы роторные втулки и диски, опирающиеся на обрезиненные сердечники подпятников, и втулки, опирающиеся на резиновый вкладыш соединительного переводника. Вкладыши центрируют по оси корпуса продольную ось полого вала. Они запрессовываются либо вклеиваются в соединительный переводник и ниппель. Амортизация и диссипация динамических нагрузок, вызванных грунтовыми и зубцовыми колебаниями центра тяжести долота, передающихся на вал шпинделя, осуществляется за счет сдвига слоев резины, расположенных между сердечниками и ступицами подпятников шпинделя. Изобретение обеспечивает повышение надежности работы и срока службы шпинделя-амортизатора. 3 з.п. ф-лы, 4 ил.

| КРАСНЫХ С.Н | |||

| Забойные двигатели и запасные части | |||

| - М.: Недра, 1980, с.79.SU 126823 A, 31.03.1960.SU 158846 A, 22.11.1963.SU 187692 A, 17.12.1966.SU 1592463 A1, 15.09.1990.RU 2011776 C1, 30.04.1994.RU 2161235 C1, 27.12.2000.RU 2176015 C1, 20.11.2001. |

Авторы

Даты

2004-02-27—Публикация

2002-07-29—Подача