Изобретение относится к области технической диагностики дизельного двигателя и может быть использовано для определения технического состояния плунжерных пар и нагнетательного клапана топливного насоса высокого давления (ТНВД), а также форсунок дизеля при их техническом обслуживании.

Определение технического состояния элементов дизельной топливной аппаратуры высокого давления, а именно плунжерной пары, нагнетательного клапана ТНВД и форсунки по параметру давления играет важную роль как при эксплуатации, так и при техническом обслуживании дизелей. Если контролируемое давление, характеризующее техническое состояние плунжерной пары, нагнетательного клапана ТНВД и форсунки, достигает предельного значения, то это приводит к ухудшению технико-экономических показателей ДВС: снижению мощности, увеличению удельного расхода топлива, дымности и токсичности отработавших газов.

Известно устройство КИ-4802 для определения технического состояния плунжерной пары и нагнетательного клапана ТНВД по параметру давления, содержащее датчик давления и топливопровод высокого давления для подключения датчика к штуцеру ТНВД (см. Бельских В.И. Технология диагностирования тракторов. - М.: ГОСНИТИ, 1973, с.79-80). Диагностику с помощью этого устройства проводят на пусковых оборотах дизеля. Диагностика затруднена тем, что необходимо при пусковых оборотах медленно увеличивать подачу топлива. При быстром увеличении подачи топлива датчик искажает показания и может даже выйти из строя. Указанное приводит к повышенной трудоемкости работ. Кроме того, измерению датчиком давления топлива с достаточной точностью препятствует то, что насос высокого давления нагнетает топливо импульсами, поэтому в тракте топливоподачи возникают импульсы давления, отрицательно влияющие на показания датчика давления. Помимо этого, известное устройство не обеспечивает проверку форсунок дизеля.

Известно также устройство для определения технического состояния элементов дизельной топливной аппаратуры высокого давления, содержащее датчик давления и арматуру высокого давления для подключения датчика к входным элементам диагностируемых органов (В.И. Бельских. Справочник по техническому обслуживанию и диагностированию тракторов. - М.: Россельхозиздат, 1986, с. 163-165; механотестер КИ-16301), которое принято в качестве ближайшего аналога (прототипа) заявленного изобретения. Этим известным устройством можно определять техническое состояние плунжерной пары, нагнетательного клапана и форсунки в статике. При работе с этим устройством в него попадает воздух, наличие которого в полости устройства приводит к возникновению неконтролируемой погрешности показаний датчика давления. Поэтому через некоторое время в ходе испытаний воздух приходится выпускать из устройства, что увеличивает трудоемкость работ. Отмеченные недостатки усугубляются тем, что факт попадания воздуха в полость прибора трудно обнаружить.

Задача настоящего изобретения заключается в создании устройства для определения технического состояния элементов дизельной топливной аппаратуры высокого давления, а именно форсунок дизеля, а также плунжерных пар и нагнетательных клапанов ТНВД, которое при невысокой трудоемкости работ обеспечило бы приемлемую точность измерения диагностического параметра - давления топлива.

Поставленная цель достигается тем, что устройство для определения технического состояния элементов дизельной топливной аппаратуры высокого давления, содержащем датчик давления и арматуру высокого давления для подключения датчика к входным элементам диагностируемых органов, снабжено гидравлическим демпфером в виде камеры, которая имеет установленные в ней перегородки со сквозными отверстиями и оснащена входным штуцером в средней части камеры для ее подключения к штуцеру одной из секций топливного насоса высокого давления дизеля и двумя выходными штуцерами на противоположных концах камеры для ее подключения соответственно к датчику давления и входному элементу диагностируемой форсунки дизеля.

Наличие в заявленном устройстве демпфера указанной конструкции позволяет погасить исходящие из ТНВД импульсы топливоподачи, что повышает стабильность и точность показаний датчика давления. Подключение датчика давления к диагностируемым органам через указанный демпфер позволяет проводить диагностику на любых режимах работы дизеля. Кроме того, исключено попадание воздуха в топливный тракт устройства в процессе проведения испытаний. Как результат всего вышеотмеченного, трудоемкость работ с заявленным устройством снижается.

Преимущественно камера имеет форму цилиндра, входной штуцер расположен в средней части боковой поверхности цилиндра, а выходные штуцера - на торцах этого цилиндра.

Объем V1 камеры определен из соотношения

V1=(600÷1400)•V2,

где V2 - максимальный объем цикловой подачи топливным насосом высокого давления дизеля.

Указанное соотношение определено опытным путем из условия наилучшего гашения импульсов давления топлива применительно к существующим типам ТНВД. Увеличение V1 более чем до 1400•V2 нецелесообразно в связи с чрезмерным увеличением габаритов демпфера. Предпочтительно V1=1000•V2.

С целью более эффективного гашения импульсов топливоподачи камера может быть снабжена установленными в ней между перегородками сетками, размер которых меньше размера отверстий перегородок.

Изобретение пояснено чертежами.

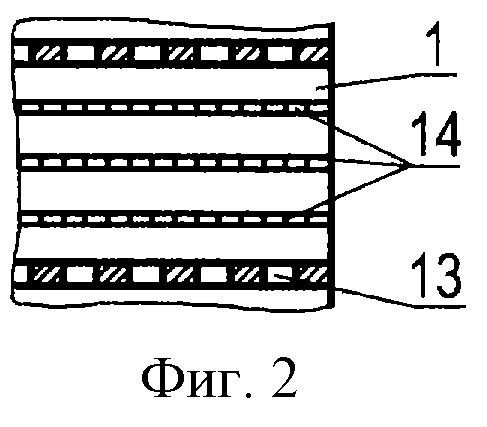

На фиг.1 схематически показано заявленное устройство и его подключение к диагностируемым элементам;

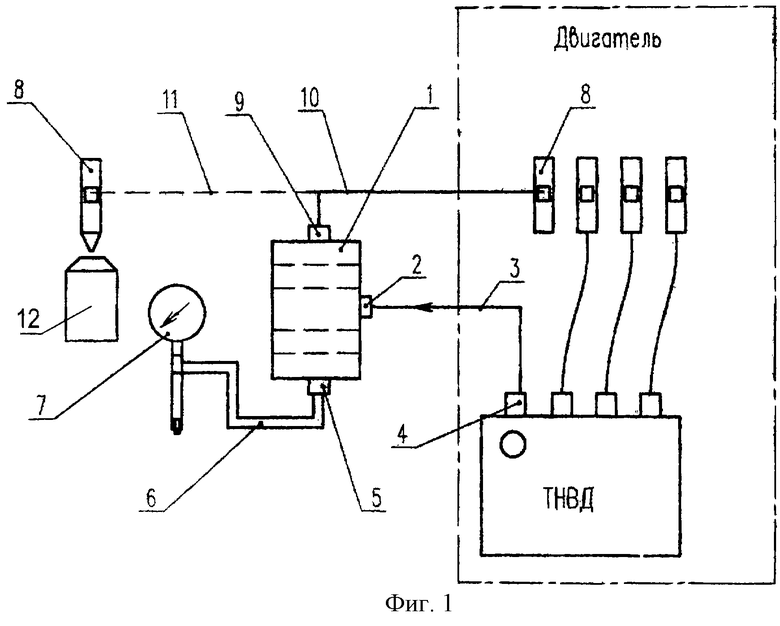

нa фиг.2 показан более подробно участок камеры демпфера с перегородками и промежуточными сетками.

Заявленное устройство содержит демпфер 1 в виде цилиндрической камеры, в средней части которой установлен входной штуцер 2, подключаемый через топливопровод 3 высокого давления к проверяемой секции 4 ТНВД. К нижнему выходному штуцеру 5, установленному на нижнем торце камеры, подсоединяется через топливопровод 6 высокого давления датчик 7 давления (манометр). Для проверки форсунки 8, установленной на дизеле, верхний штуцер 9 на верхнем торце камеры демпфера 1 с помощью топливопровода 10 высокого давления соединяется с входным штуцером форсунки 8. Если же форсунка 8 снята с дизеля, ее непосредственно подсоединяют к верхнему штуцеру 9 через трубопровод 11 высокого давления. При контроле снятой форсунки впрыск топлива направляется в глушитель 12.

Внутри камеры демпфера 1 установлены поперечные металлические перегородки 13 (фиг.2) с отверстиями размером до 0,5 мм. Перегородки 13 делят объем демпфера на 5 равных частей. Внутри разделенных объемов размещены металлические сетки 14, плотно уложенные между перегородками 13. Ячейки сеток 14 имеют размер 0,2 мм.

Заявленное устройство работает следующим образом.

Для проверки диагностируемых органов штуцера 2, 5 и 9 подключают к соответствующим элементам согласно вышеописанному и фиг.1.

Запускают двигатель и при любом режиме его работы оценивают техническое состояние плунжерной пары секции 4 ТНВД по развиваемому ею давлению. Затем при той же схеме подсоединения устройства определяют техническое состояние нагнетательного клапана секции 4 ТНВД по времени падения давления в датчике 7.

Для проверки форсунки 8 запускают двигатель и в любом режиме его работы датчиком 7 определяют давление впрыска топлива форсункой 8. Если форсунка 8 снята с двигателя, то определяют также качество распыла топлива форсункой, а по утечкам топлива - износ в сопряжениях распылителя с конусом иглы распылителя и посадочным пояском распылителя.

Металлические перегородки 13 и сетки 13 служат для гашения импульсов топливоподачи от секции топливного насоса при его работе. Величина импульса давления топлива из секции ТНВД при проходе топлива через указанные перегородки и сетки постепенно уменьшается за счет преодоления их сопротивления. В итоге величина импульса давления, доходящего до датчика 7, уменьшается соответственно отношению V1 к V2. Таким образом, уменьшается погрешность измерений давления датчиком 7.

Пример.

Проводили испытания на дизеле Д-240 с целью определения технического состояния прецизионных (плунжерных) пар, нагнетательного клапана и форсунки. Запускали дизель и определяли давление, развиваемое плунжерной парой. Оно составило 370 кгс/см2 (нормативное значение давления - 350 кгс/см2). По времени падения давления от 150 до 100 кгс/см2 определили техническое состояние нагнетательного клапана. Время падения давления составило 20 с при норме не менее 10 с. Определили давление впрыска топлива форсункой на различных режимах работы дизеля. Оно составило 170 кгс/см2 при точности измерений около 0,59%. По времени падения давления от 150 до 100 кгс/см2 в напорной полости форсунки определили утечки топлива через ее распылитель. Время падения давления больше нормы. Качество распыла туманообразное.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ ПРЕЦИЗИОННЫХ ПАР ТОПЛИВНОГО НАСОСА И ФОРСУНОК ДИЗЕЛЯ | 2005 |

|

RU2303159C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕССТЕНДОВОГО ДИАГНОСТИРОВАНИЯ ДИЗЕЛЬНОЙ ТОПЛИВНОЙ АППАРАТУРЫ ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2456471C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ СИСТЕМ ДИЗЕЛЯ | 2008 |

|

RU2370745C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ ДИЗЕЛЬНОЙ ТОПЛИВНОЙ АППАРАТУРЫ ВЫСОКОГО ДАВЛЕНИЯ | 2003 |

|

RU2247856C2 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ ТОПЛИВНОЙ АППАРАТУРЫ ДИЗЕЛЕЙ | 2005 |

|

RU2293206C2 |

| УСТРОЙСТВО ПОДАЧИ ТОПЛИВА В ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ | 1991 |

|

RU2008506C1 |

| УСТРОЙСТВО ДЛЯ РАСКОКСОВЫВАНИЯ РАСПЫЛИТЕЛЕЙ ФОРСУНОК | 1995 |

|

RU2095599C1 |

| СПОСОБ ИСПЫТАНИЯ ПРИБОРОВ ВЫСОКОГО ДАВЛЕНИЯ ТОПЛИВНОЙ СИСТЕМЫ ДИЗЕЛЯ НА РАБОТАЮЩЕМ ДВИГАТЕЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2455519C1 |

| СПОСОБ ДИАГНОСТИКИ ПЛУНЖЕРНОЙ ПАРЫ ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ ДИЗЕЛЯ | 2013 |

|

RU2535799C1 |

| Способ ремонта топливного насоса высокого давления дизеля | 2017 |

|

RU2678465C2 |

Изобретение относится к двигателестроению, в частности к технической диагностике, и может быть использовано для определения технического состояния плунжерных пар и нагнетательного клапана топливного насоса высокого давления (ТНВД), а также форсунок дизеля при их техническом обслуживании. Изобретение позволяет создать устройство для определения технического состояния элементов дизельной топливной аппаратуры высокого давления, а именно форсунок дизеля, а также плунжерных пар и нагнетательных клапанов ТНВД, которое при невыской трудоемкости работ обеспечило бы приемлемую точность измерения диагностического параметра - давления топлива. Устройство для определения технического состояния элементов дизельной топливной аппаратуры высокого давления содержит датчик давления и арматуру высокого давления для подключения датчика к входным элементам диагностируемых органов. Устройство также снабжено гидравлическим демпфером в виде камеры. Камера имеет установленные в ней перегородки со сквозными отверстиями и оснащена входным штуцером в средней части камеры для подключения к штуцеру одной из секций топливного насоса высокого давления дизеля и двумя выходными штуцерами на противоположных концах камеры для ее подключения соответственно к датчику давления и входному элементу диагностируемой форсунки дизеля. 4 з.п. ф-лы, 2 ил.

| БЕЛЬСКИХ В.И | |||

| Справочник по техническому обслуживанию и диагностированию тракторов | |||

| - М.: Россельхозиздат, 1986, с.163-165, механотестер КИ-16301 | |||

| Способ приготовления цемента | 1927 |

|

SU9490A1 |

| Самодвижущаяся повозка для перемещения по воде и суше | 1925 |

|

SU9491A1 |

| Стенд для испытания топливовпрыскивающей системы дизеля | 1979 |

|

SU920247A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ СИСТЕМ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 1990 |

|

RU2007610C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТОПЛИВНОЙ АППАРАТУРЫ | 1991 |

|

RU2054573C1 |

| GB 1499636 А, 01.02.1978 | |||

| ДВИЖИТЕЛЬ ЧИЧИГИНА | 1994 |

|

RU2089441C1 |

| СПОСОБ ОЗДОРОВИТЕЛЬНОЙ ГИМНАСТИКИ "СПИРАЛЬ" | 2008 |

|

RU2383325C1 |

Авторы

Даты

2004-02-27—Публикация

2003-05-20—Подача