Изобретение относится к целлюлозно-бумажной промышленности, в частности к устройствам для механической обработки волокнистого материала, и может быть использовано в химической, строительной промышленности и других отраслях.

Известна установка для измельчения волокнистого материала, включающая корпус с камерой обработки, в котором размещены имеющие размалывающую гарнитуру ротор, смонтированный на приводном валу, и статор, подводящий и отводящий патрубки. (Патент Великобритании №1337483, M.кл.3 B 02 С 19/06, 1973 г.).

Недостатком известного устройства является то, что гидродинамическое воздействие на волокнистый материал недостаточно для того, чтобы получить за счет этого высокое качество его обработки. Причиной этого является малое время воздействия, ограниченное только моментом удара струи о преграду. Дальнейшее взаимодействие их, при обычном истечении, практически не оказывает воздействия на материал, поскольку давление струи на преграду и энергия единицы ее объема в этом случае во много раз меньше, чем при ударе, и не превышают пороговые, т.е. имеет место просто упругая деформация волокон в струе волокнистой суспензии, но не разделение.

Наиболее известным устройством является установка для измельчения волокнистого материала, включающая корпус с камерой обработки, имеющие размалывающую гарнитуру ротор, смонтированный на приводном валу, и статор, подводящий и отводящий патрубки, крыльчатку на приводном валу, лопасти которой обращены в сторону подводящего патрубка, размещенного на уровне их расположения (А.с. СССР №1559026, М.кл.3 D 21 D 1/34, B 02 C 19/06, заявлено 28.03.1988 г., бюл. №15, 23.04.1990 г.).

Достоинство данного устройства заключается в обеспечении ударного взаимодействия с заданной частотой повторения между струей и выполняющими функцию преграды сталкивающимися с ней поочередно одна за другой лопастями вращающейся крыльчатки, за счет чего интенсифицируется гидродинамическое воздействие на волокнистый материал.

Недостатком данного устройства является неполное использование энергии струи при гидродинамическом воздействии на материал. Причина этого частично заключается в том, что крыльчатка подвижна, вращается от самой струи, направленной в сторону ее вращения, а реакция лопастей крыльчатки, в месте их контакта со струей, складывается только из сил трения качения опор, на которые посажен приводной вал, сил сопротивления в межножевом пространстве, силы инерции системы крыльчатка - вал - ротор и силы сопротивления набегающих на струю последующих лопаток. Поэтому давление струи и плотность энергии единицы ее объема при ударе о лопасть подвижной крыльчатки в данном устройстве значительно ниже, чем при ударе о неподвижную крыльчатку и о подвижную, если вращение ее осуществляется от отдельного привода, направлено противоположно движению струи или совпадает с движением струи, поскольку скорость последней может быть значительно выше линейной скорости точек лопастей вращающейся крыльчатки, а составляющую их реакции сопротивления, оказываемую приводом за счет развиваемого им крутящего момента в двух последних примерах, можно приравнять реакции неподвижной преграды в момент удара струи. Величина ее зависит от суммы линейных скоростей лопасти вращающейся крыльчатки и налетающей на нее струи. Давление струи при взаимодействии ее с лопастью вращающейся крыльчатки в данном устройстве хотя и приближается к пороговому, так же как и энергия единицы объема ее, однако величины этих силовых характеристик являются недостаточными для того, чтобы получить гарантированное разделение на волокна равномерно распределенного в струе суспензии волокнистого материала.

Изобретение решает задачу интенсификации процесса размола и повышения качества размола волокнистого материала.

Технический эффект заключается в наиболее полном использовании энергии струи при гидродинамическом воздействии на материал.

Для достижения указанного технического эффекта в устройстве для измельчения волокнистого материала, включающем привод, корпус с камерой обработки, имеющие размалывающую гарнитуру ротор на приводном валу и статор, подводящий и отводящий патрубки и крыльчатку на приводном валу, лопасти которой обращены в сторону подводящего патрубка, размещенного на уровне их расположения, согласно изобретению крыльчатка снабжена диском с концентрически расположенными сквозными отверстиями, корпус снабжен вставкой, сопряженной с плоскостью диска, имеющей сквозное отверстие, совмещающееся с отверстиями диска и подводящего патрубка, общая ось которых образует с горизонталью угол 75-89° в горизонтально проектирующейся плоскости, проходящей через центр лопастей крыльчатки, а на нерабочей поверхности статора в этой же плоскости выполнен сужающийся и открытый в направлении лопастей горизонтальный паз.

В устройстве крыльчатка выполнена подпружиненной.

Приводной вал снабжен регулятором величины подпружинивания крыльчатки; крыльчатка снабжена зажимом вставки со стороны, противоположной плоскости их сопряжения.

Устройство снабжено регулятором положения вставки.

Вставка снабжена шлицами, сопряженными с пазами, выполненными на нерабочей поверхности статора.

В случае, если угол, образованный между горизонтальным пазом и общей осью отверстий диска подводящего патрубка и вставки в горизонтально проектирующейся плоскости, проходящей через центр лопастей крыльчатки, меньше 75°, эффективность силового воздействия вновь сформировавшейся струи невысока. Если это угол больше 89° (например, 90°), то плоскость поперечного сечения налетающей струи параллельна плоскости паза, с которой она сталкивается. При этом все точки поперечного сечения струи будут одновременно сталкиваться с горизонтальной плоскостью паза, и струя не формируется, а разбрызгивается в разные стороны.

Проведенный заявителем анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявляемого изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном устройстве, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявляемого устройства. Результаты показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата.

Это позволяет сделать вывод о соответствии условию "изобретательский уровень".

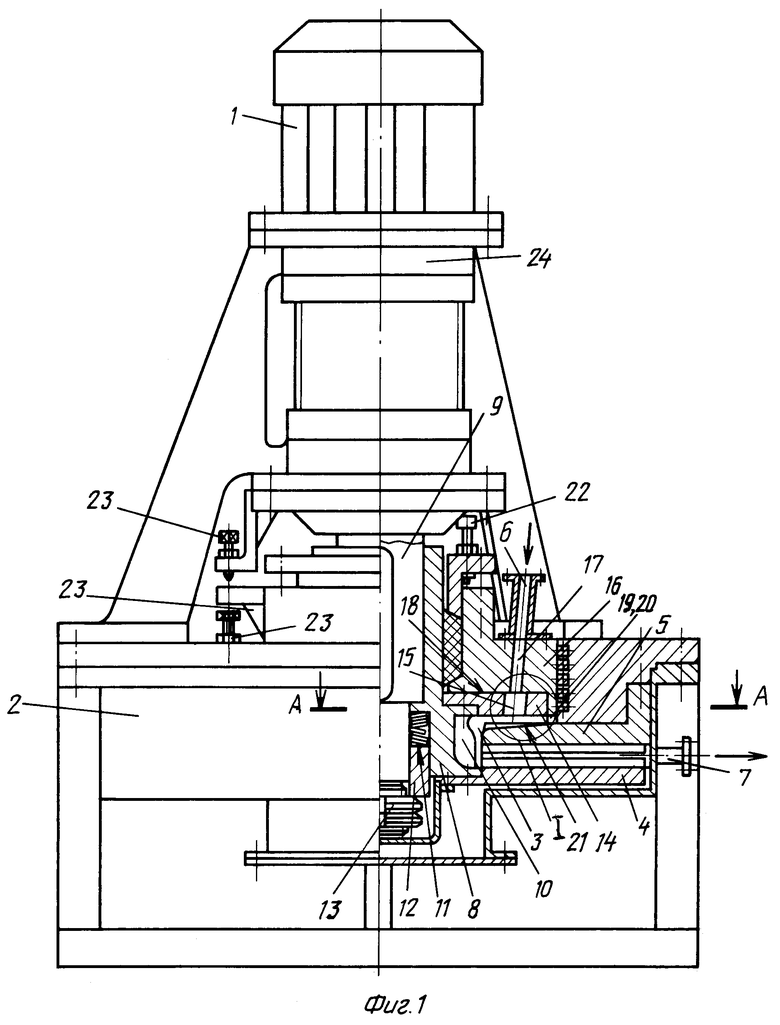

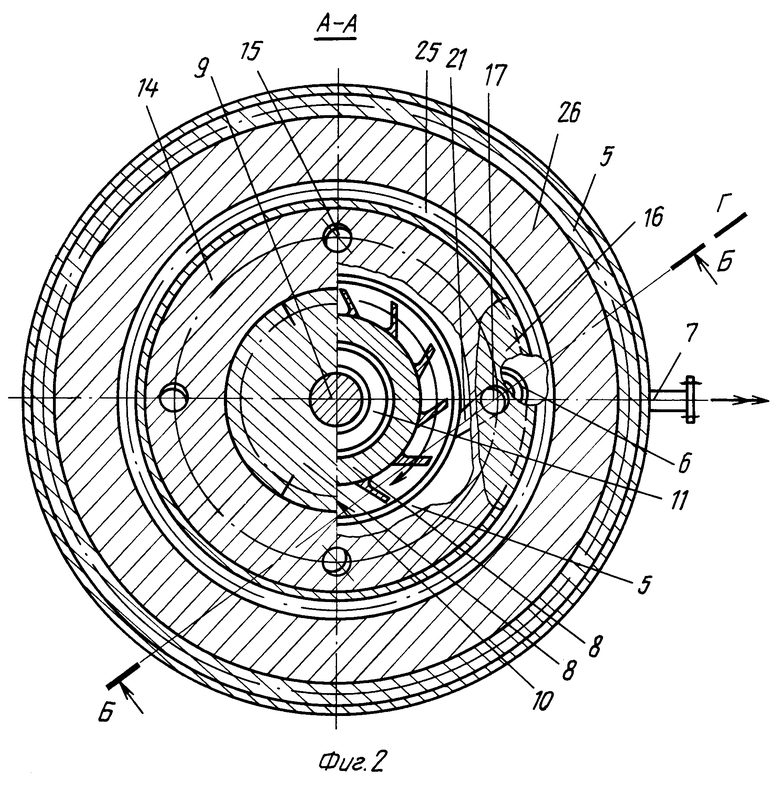

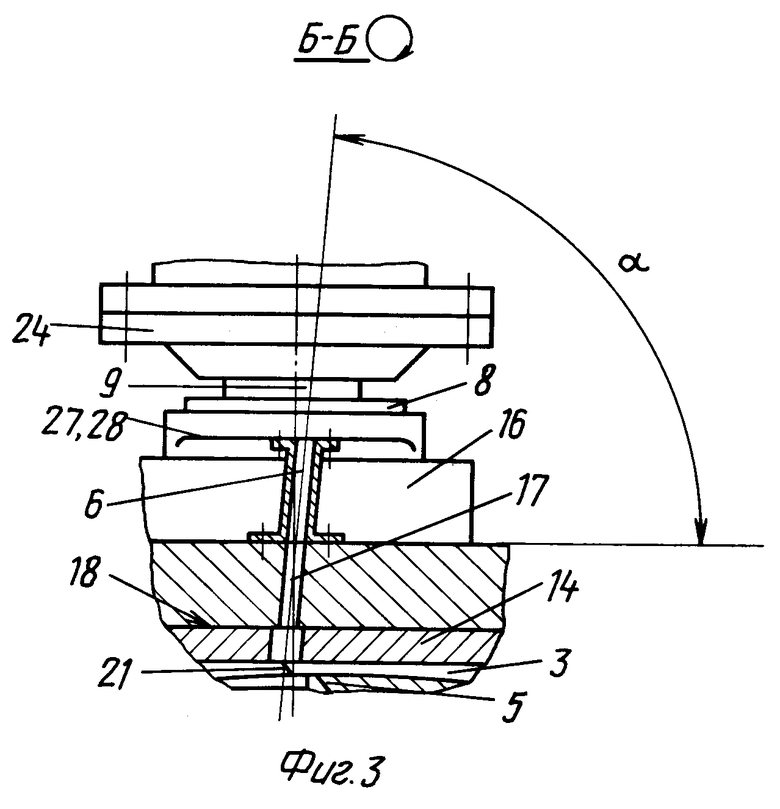

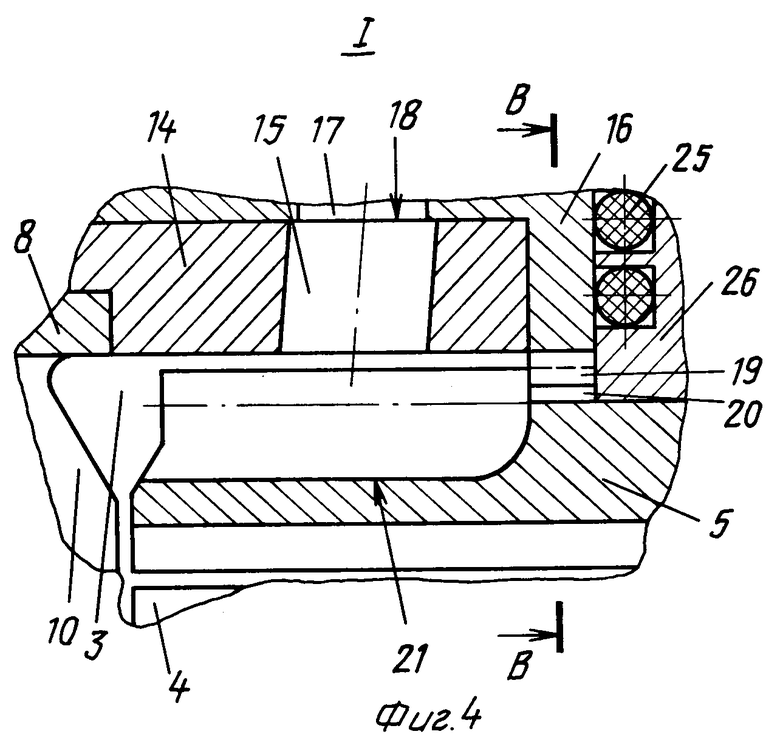

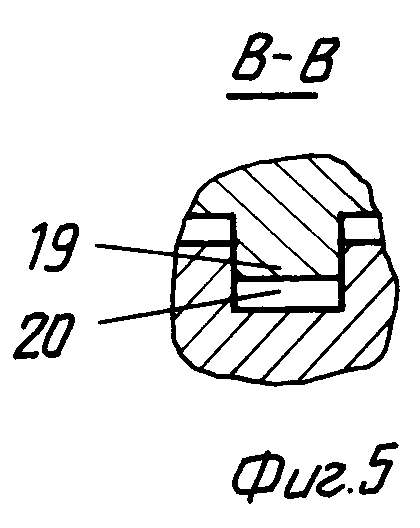

На фиг.1 схематично изображена фронтальная проекция устройства для измельчения волокнистого материала, стрелкой показано направление ввода материала, двойной стрелкой показано направление выхода обработанного полуфабриката; на фиг.2 - поперечный разрез А-А, круговой стрелкой показано направление вращения; на фиг.3 - разрез Б-Б; на фиг.4 - выносной элемент I; на фиг. 5 - разрез В-В.

Устройство для измельчения волокнистого материала (см. фиг.1) включает привод 1, корпус 2 с камерой обработки 3, имеющие размалывающую гарнитуру ротор 4 и статор 5, подводящий 6 и отводящий 7 патрубки, крыльчатку 8 на приводном валу 9, лопасти 10 которой обращены в сторону подводящего патрубка 6, размещенного на уровне их расположения. Крыльчатка 8 подпружинена с помощью магазина пружин 11 и регулятора подпружинивания, включающего втулку 12 с гайками 13, а также снабжена диском 14 с концентрически расположенными сквозными отверстиями 15, которые могут иметь цилиндрическую, коническую и любую другую форму поверхности. Также они могут быть выполнены в виде, например, равномерно распределенных по окружности дугообразных пазов, по ширине равных диаметру отверстия 15, разделенных сплошным телом диска 14, с длиной по дуге окружности не менее 1,5 диаметра отверстия 15. Корпус 2 снабжен вставкой 16, сопряженной с плоскостью 18 диска 14. Вставка 16 имеет отверстие 17, совмещающееся с отверстиями 15 диска 14 и подводящего патрубка 6, общая ось которых образует с горизонталью угол α=75-89° (см. фиг.3) в горизонтально проектирующейся плоскости Г-Г, проходящей через центр лопастей 10 крыльчатки 8 (см. фиг.2, разрез А-А). Диаметр отверстия 17 вставки 16 должен быть равен или незначительно превышать внутренний диаметр подводящего патрубка 6. Диаметр отверстия 15 диска 14 также должен быть равен или незначительно превышать диаметр отверстия 17 вставки 16. Для исключения вращения вставка 16 снабжена шлицами 19, сопряженными с пазами 20 (см.фиг.5, разрез В-В), выполненными на нерабочей поверхности статора 5 (см. фиг.1 и выносной элемент I, фиг. 4), которая снабжена расположенным в плоскости Г-Г сужающимся и открытым в направлении к лопастям 10 горизонтальным пазом 21 (см. фиг.2, 3 и 4).

Для плотного прижатия вставки 16 к сопрягаемой плоскости 18 диска 14 крыльчатка 8 через шейку снабжена зажимом 22, включающим, например, болт установочный с гайкой. В исходном для работы положении вставка 16 прижата с помощью зажима 22 к сопрягаемой плоскости 18 диска 14. Для сохранения плотного контакта вставки 16 с сопрягаемой плоскостью 18 диска 14, при регулировании междискового зазора, устройство снабжено регулятором положения 23 вставки 16.

Устройство также снабжено регулятором междискового зазора (присадочным механизмом) 24 с помощью перемещения ротора 4. Вставка 16 с помощью уплотнительных колец 25 сопряжена с крышкой 26 корпуса 2 (см. фиг.4).

Устройство для измельчения волокнистого материала работает следующим образом. Крутящий момент от привода 1 передается через приводной вал 9 и крыльчатку 8 диску 14 и ротору 4, а также вставке 16 за счет сил трения, возникающих по площадям сопряжения вставки 16 с плоскостью 18 диска 14 и сальникового уплотнения с наружной поверхностью ступицы крыльчатки 8 (см. фиг.1). Однако вставка 16 не вращается за счет наличия, как отмечалось выше, шлицепазового соединения (19, 20) со статором 5, что требует некоторых энергозатрат, необходимых на преодоление указанных сил трения при передаче крутящего момента крыльчатке 8. Одновременно, исходная суспензия волокнистого материала поступает под напором в подводящий патрубок 6, далее в сквозное отверстие 17 вставки 16, имеющей свободу незначительного перемещения только вдоль вертикальной оси устройства (см. выше), после чего подпирается сопряженной с ней плоскостью 18 вращающегося диска 14. При совмещении оси одного из сквозных отверстий 15 диска 14, при его вращении, с общей осью сквозного отверстия 17 вставки 16 и отверстия патрубка 6 наклонная (см. выше) струя суспензии, сформировавшаяся при прохождении отверстия 15, попадая в камеру обработки 3, налетает на горизонтальную плоскость сужающегося и открытого в направлении к лопастям 10 горизонтального паза 21 (см. фиг.4). При этом за короткий промежуток времени свой импульс теряет гораздо большая масса суспензии, чем при непрерывном истечении струи. Развиваемое давление в месте контакта в этом случае тоже будет значительно выше. Резкое возрастание давления при ударе наклонной (см. выше) струи о внезапно возникшую горизонтальную плоскость паза 21 объясняется гидравлическим ударом. Разделение волокнистого материала, равномерно распределенного в струе суспензии, начинается с некоторого порогового давления. Если давление меньше порогового, то имеет место просто упругая деформация волокон, но не разделение. Поэтому давление непрерывной струи находится в области упругих деформаций, а давление, развиваемое при ударе наклонной струи о горизонтальную плоскость паза 21, находится за порогом разделения, скорость которого резко возрастает. При столкновении вдоль горизонтальной плоскости формируется струя, фокусируемая за счет сужения боковых стенок паза 21, скорость и энергия единицы объема которой значительно превышает скорость исходной наклонной (см. выше) струи суспензии и энергию единицы ее объема при столкновении. Она формируется за счет того, что исходная струя суспензии налетает под указанным выше углом на горизонтальную плоскость паза 21 (см. фиг.1 и 2). Вновь сформированная струя направлена в сторону вращения крыльчатки 8. Данная струя, обладающая огромной кинетической энергией, пролетает в горизонтально проектирующейся плоскости Г-Г, проходящей через центр лопастей 10 вращающейся от привода 1 крыльчатки 8 (см. фиг.3), и сталкивается с ними. При этом скорость вновь сформированной струи, налетающей на лопасти 10, значительно выше их линейной скорости, а составляющую их реакции сопротивления, возникающую в момент столкновения с вновь сформированной струей, оказываемую приводом 1 за счет развиваемого им крутящего момента, можно приравнять реакции неподвижной преграды. Величина ее зависит от суммы линейных скоростей лопасти 10 вращающейся крыльчатки 8 и налетающей на нее вновь сформированной струи.

Давление и энергия единицы объема, развиваемые при ее столкновении с лопастями 10 в камере обработки 3, значительно превышает давление, развиваемое при ударе исходной наклонной струи о горизонтальную плоскость паза 21, за счет чего разделение волокнистого материала, равномерно распределенного во вновь сформированной струе, резко интенсифицируется. Это происходит за счет механического, гидродинамического, а также кавитационного воздействия на волокнистый материал непосредственно в области контакта лопасти 10 с вновь сформированной струей, а также по всей длине струи и по всему объему камеры обработки 3. Кроме того, мгновенно возросшее давление в камере обработки 3 резко увеличивает подачу суспензии в междисковый зазор, что приводит к возникновению в нем распорного усилия, передающегося через крыльчатку 8 пружинам 11, их сжатию и связанным с этим отходом ротора 4, увеличением междискового зазора с одновременным падением давления.

При уходе отверстия 15 диска 14 из зоны совмещения с общей осью сквозного отверстия 17 вставки 16 и отверстия патрубка 6 исходная струя волокнистой суспензии снова подпирается плоскостью 18 вращающегося диска 14, давление в камере обработки 3 резко падает и пружины 11 мгновенно возвращаются в исходное положение, увлекая за собой крыльчатку 8 и статор 4, что ведет к резкому уменьшению величины междискового зазора и возрастанию давления в нем, с сопутствующими этому интенсифицирующими процесс размола гидравлическим и кавитационным воздействием на обрабатываемый волокнистый материал.

Таким образом, при работе устройства ротор 4 совершает механические колебания, частота и амплитуда которых зависит от частоты совмещения отверстия 15 диска 14 с общей осью сквозного отверстия 17 вставки 16 и отверстия патрубка 6, а также от жесткости пружин 11. Это ведет к интенсификации процесса размола. Регулирование частоты колебания ротора 4 осуществляется изменением числа оборотов крыльчатки 8 с помощью привода 1. Регулирование амплитуды колебания ротора 4 осуществляется регулированием величины предварительного поджатия пружин 11 с помощью регулятора, включающего втулку 12 и гайки 13, а также путем регулирования величины скорости и расхода исходной струи суспензии.

Волокнистая суспензия под действием центробежной силы, развиваемой лопастями 10 крыльчатки 8, направляется в междисковый зазор (зазор между рабочими кромками размалывающей гарнитуры ротора 4 и статора 5), где, как отмечалось выше, происходит окончательный размол за счет как механического воздействия кромок размалывающей гарнитуры, так и гидравлического и кавитационного. Гидравлическое воздействие в междисковом зазоре осуществляется за счет периодически повторяющейся гидроударной нагрузки.

Таким образом, наличие в предлагаемом устройстве у крыльчатки 8 диска 14 с концентрически расположенными сквозными отверстиями 15, у корпуса 2 - вставки 16, сопряженной с плоскостью 18 диска 14, также имеющей сквозное отверстие 17, совмещающееся с отверстиями 15 диска 14 и подводящего патрубка 6, общая ось которых образует с горизонталью угол 75-89° в горизонтально проектирующейся плоскости, проходящей через центр лопастей 10 крыльчатки 8, а на нерабочей поверхности статора 5 в этой же плоскости - сужающегося и открытого в направлении к лопастям 10 горизонтального паза 21 позволяет в отличие от известных устройств наиболее полно использовать энергию струи суспензии при гидродинамическом воздействии на равномерно распределенный в ней волокнистый материал.

Кроме того, по сравнению с известными устройствами, в предлагаемом устройстве крыльчатке 8 передается вновь сформированной струей значительно более высокий импульс, трансформирующийся в крутящий момент, позволяющий снизить энергозатраты на питание привода 1.

По сравнению с известными устройствами, использование заявляемого устройства для измельчения волокнистого материала позволит:

- интенсифицировать процесс размола за счет наиболее полного использования энергии струи;

- повысить эффективность работы размалывающей гарнитуры за счет придания ротору колебательных движений с регулируемыми частотой и амплитудой колебания и одновременным увеличением гидравлического и кавитационного воздействия на материал;

- повысить качество размола волокнистого материала за счет интенсификации гидродинамического воздействия на него путем повторяющихся с определенной частотой ударов струи суспензии о лопатки вращающейся крыльчатки;

- снизить энергозатраты на питание электропривода, за счет передачи вновь сформированной струей суспензии вращающейся от него крыльчатке более высокого по сравнению с известными устройствами импульса, трансформирующегося в дополнительный крутящий момент.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 2001 |

|

RU2209264C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 2001 |

|

RU2196859C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 2010 |

|

RU2442658C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 2008 |

|

RU2363792C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 2008 |

|

RU2365692C1 |

| Установка для измельчения волокнистого материала | 1988 |

|

SU1559026A1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2010 |

|

RU2424853C1 |

| УСТРОЙСТВО ДЛЯ РАЗМОЛА ВОЛОКНИСТОГО МАТЕРИАЛА | 2003 |

|

RU2242284C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА | 2017 |

|

RU2689609C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2012 |

|

RU2503765C1 |

Устройство для измельчения волокнистого материала содержит корпус, ротор, статор, крыльчатку, которая снабжена диском с концентрически расположенными сквозными отверстиями, корпус снабжен вставкой, сопряженной с плоскостью диска, имеющей сквозное отверстие, совмещающееся с отверстиями диска и подводящего патрубка, общая ось которых образует с горизонталью угол 75-89° в горизонтально проектирующейся плоскости, проходящей через центр лопастей крыльчатки, а на нерабочей поверхности статора в этой же плоскости выполнен сужающийся и открытый в направлении к лопастям горизонтальный паз. Крыльчатка может быть подпружинена. Приводной вал может быть снабжен регулятором величины подпружинивания крыльчатки и зажимом вставки со стороны, противоположной плоскости их сопряжения. Устройство снабжено регулятором положения вставки, которая может быть снабжена шлицами, сопряженными с пазами, выполненными на нерабочей поверхности статора. Изобретение позволяет интенсифицировать процесс размола и повысить качество размола волокнистого материала. 5 з.п.ф-лы, 5 ил.

| Установка для измельчения волокнистого материала | 1988 |

|

SU1559026A1 |

Авторы

Даты

2004-03-10—Публикация

2000-11-20—Подача