Изобретение относится к промышленности материалов и может быть использовано при изготовлении строительных материалов и изделий различных видов и форм на основе силикатного связующего кирпича, стеновых блоков, тротуарных камней и плит, облицовочной и половой плитки, бордюрного камня и т.д.

Известен способ изготовления строительных изделий на основе жидкого стекла путем приготовления смеси, содержащей жидкое стекло (91-96 мас.%), кремнефтористоводородную кислоту (ускоритель твердения) (0,7-1,5 маc.%), наполнитель (перлит) (3-7 маc. %) и воду (0,3-0,6 маc.%), сушки ее до остаточной влажности 35-40%, измельчения полученного материала, формования изделий из него и нагрева их до 200-400oС с последующей выдержкой их при этой температуре и охлаждением. (SU 643461, 14.03.1977).

Материал, полученный данным способом, обладает повышенной прочностью, но не обладает достаточной водостойкостью (водопоглощение 11%, гидроскопичность 1,2%), кислотостойкостью.

Известен способ производства термоизоляционных изделий из жидкого стекла, обращенного нагреванием в мелкопористую массу, при котором жидкое стекло дробят на куски желаемых размеров, набивают эти кусочки в металлические разборные формы и нагревают до 300-350oС несколько часов (3-4 ч).

По этому способу можно получить водоупорный материал смешением сначала жидкого растворимого стекла с сухими минеральными добавками (мел, известь, хлористый кальций), подсушиванием массы, дробления и последующей вышеуказанной обработкой. Получают материал, как указано при описании данного известного способа, обладающий большой механической прочностью. Способ технологически достаточно сложен, не позволяет получать широкий ассортимент строительных изделий.

Данные по водостойкости не приводятся. (SU 4332431, 05.1935).

Известен способ получения химическистойкого бетона на основе силикатного связующего, при котором смешивают высококремнеземистое щелочное стекло фракции 0,315-1,25 мм, содержащее 8-40 маc.% высококремнеземистого щелочного стекла пылевидной фракции до 0,315 мм, молотого кварцевого песка с удельной поверхностью 4500 см2/г, рядовой кварцевый песок с модулем крупности 1,4, кварцитовый щебень фракции 5-20 мм и воду. Далее смесь подвергают формованию, прессуют и термообрабатывают при 187oС и давлении 12 атм в течение 21 часа. Получают материал, имеющий кислотопоглощение 1,5-2,0 мас.%, прочность при сжатии 112,5 МПа. (SU 1025688, 30.06.1983).

Известны и другие способы изготовления строительного материала на основе сухого измельченного силикатного связующего в сочетании с различными наполнителями - кварцевый песок, тонкомолотые и гранулированные отходы минераловатного производства (SU 1214629, 28.02.1986) или кварцевым песком и кремнефористым натрием (SU 374247, 23.04.1970; RU 2082699, 27.06.1997).

Однако данными способами не удается получить материалы, обладающие одновременно и повышенной водостойкостью (водопоглощение их 8-10%).

Известны способы изготовления строительных материалов на основе жидкого стекла в сочетании с различными сухими наполнителями и ускорителем схватывания (твердения) с использованием высокотемпературного обжига при 900-950oС в течение 9-10 часов, выдержке при этом температуре в течение 1-3 ч. (SU 92024, 08.09.1949).

Этими известными способами получают материалы с высокой прочностью (прочность при сжатии 150-160 кг/см2, изгибе 61-62 кг/см2), пористый.

Обжигом изделий при 600-1000oС, изготовленных из смеси, состоящей из измельченного кварцевого песка и немолотого песка в соотношении 1:1 и жидкого стекла (с модулем 2,5) в количестве 15%, получают материалы с высокой прочностью при сжатии 1000 кг/см2, при растяжении 130 кг/см2, морозостойкие, имеющие водопоглощение 10%. (В. Д. Глуховский "Грунтосиликаты". Гос.изд. Литературы по строительству и архитектуре УССР, 1959, с.41-43).

Однако данные материалы не относятся к разряду химстойких материалов.

Наиболее близким аналогом к настоящему изобретению является известный способ изготовления строительных изделий путем приготовления формовочной массы из силикатного связующего - растворимого стекла с модулем 3,3-4,0 в виде тонкомолотого порошка с предварительно приготовленной сухой смесью кремнеземистого наполнителя - тонкомолотый песок, природный и искусственный кремнезем, каолин, тальк, ускорителя твердения - кремнефтористого натрия и воды и последующего формования изделий. Отформованные изделия пропаривают при 95oС, сушат при 150-200oС, повергают автоклавной обработке при давлении 8 атм. и обжигу при 600-700oС в течение 3 ч. (В.Д. Глуховский "Грунтосиликаты", Киев, Гос.изд. Литературы по строительству и архитектуре УССР, 1959, с.42-44, 48, 52-53, 76).

Полученные изделия также не обладают всем комплексом необходимых свойств, позволяющих получать материалы различного назначения.

Технической задачей настоящего изобретения является получение строительных изделий различного назначения, обладающих одновременно комплексом повышенных свойств - высокими прочностными свойствами, химстойкостью, морозостойкостью, абсолютной водостойкостью.

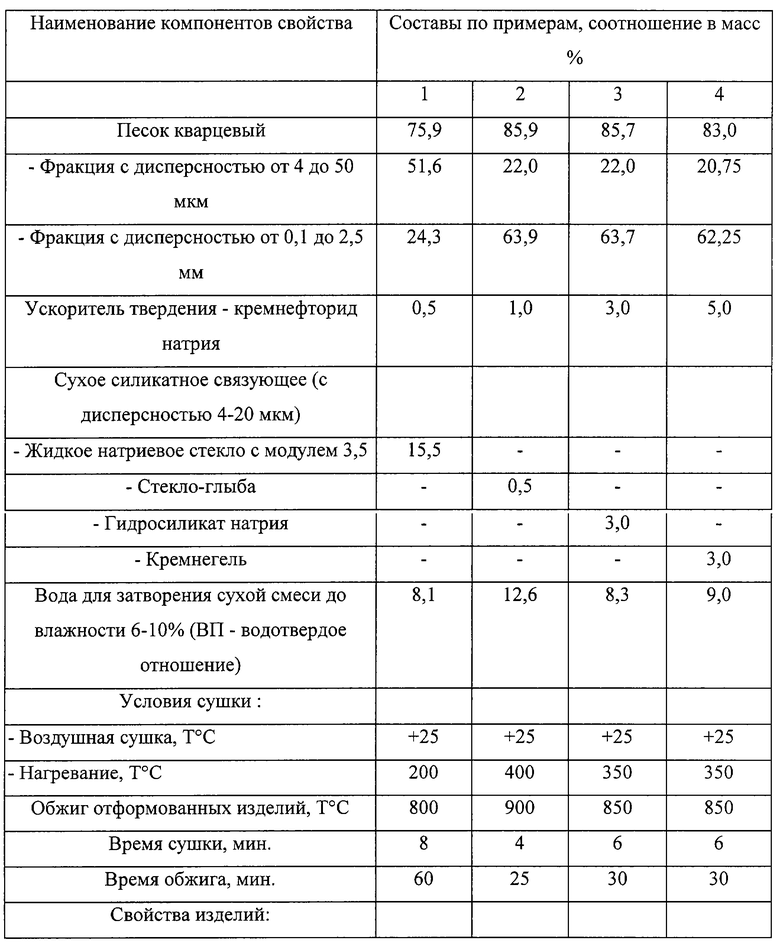

Поставленная техническая задача решается тем, что в способе изготовления строительных изделий, включающем приготовление формовочной массы из силикатного связующего, кремнеземистого наполнителя, ускорителя твердения и воды, формование из полученной смеси изделий и их сушку, используют силикатное связующее, выбранное из группы: жидкое стекло, силикат-глыба, гидросиликат натрия, кремнегель, кремнеземистый наполнитель с влажностью не более 20% и дисперсностью 4-50 мкм и 0,1-2,5 мм, приготовление формовочной массы с влажностью 6-10 % осуществляют при интенсивном перемешивании до гомогенного состояния путем сначала совместного помола указанного силикатного связующего с 2-5 мас.% указанного наполнителя до его дисперсности 4-50 мкм, затем введения воды и добавления в полученную активированную смесь 20,0-46,5 мас.% указанного наполнителя с дисперсностью 4-50 мкм и 24,5-63,9 мас.% указанного наполнителя с дисперсностью 0,1-2,5 мм, дополнительно пигмента и ускорителя твердения, формование осуществляют прессованием при давлении от 1,0 до 150 кг/см2, а сушку - при 25-400oС, при следующем соотношении компонентов, мас. %:

Указанное силикатное связующее - 0,5-15,5

Указанный кремнеземистый наполнитель - 75,9-85,9

Ускоритель твердения - 0,5-5,0

Вода - 8,1-13,3 \\3 Пигмент - 0-5,0

причем используют жидкое стекло предпочтительно в количестве 0,5-15,5 мас. %, силикат-глыбу с дисперсностью 4-20 мкм предпочтительно в количестве 0,5-3,0 мас.%, гидросиликат натрия с дисперсностью 4-20 мкм предпочтительно в количестве 3,0-4,0 мас.%, кремнегель с дисперсностью 4-20 мкм предпочтительно в количестве 2,0-4,0 мас.%, а после сушки дополнительно осуществляют обжиг при 600 - 1000oС в течение 15-90 мин.

В способе по изобретению используют гидросиликаты натрия в виде полуводного гидросиликата натрия (Na2Si2О5 0,5Н2О), трехводного гидросиликата (Na2Si2О5 3H2О), девятиводного гидросиликата (Na2Si2О59H2О), гидрополисиликата натрия (Na2О 18SiО24Н2О), гидрометасиликатов натрия (одноводный Na2SiО3H2О, двух-, трех-, четырехводный и далее, вплоть до четырнадцативодного гирометадивиката натрия).

Для изготовления строительных изделий способом по изобретению в качестве силикатного связующего используют силикат-глыбу (безводная стекловидная масса различной окраски в порошкообразном состоянии или в виде кусков от 0,1 до 25 мм. Получают ее, например, сплавлением смеси кварцевого песка с содой или потамом (сода может быть заменена сульфатом натрия) до образования однородного жидкого расплава.

Расплав, выпущенный из печи, при медленном охлаждении на воздухе застывает в виде твердого монолита.

К следующей группе силикатного связующего, используемого в способе по изобретению относятся кремнегели (кремнезоли) - коллоидный кремнезем с высокими значениями кремнеземистого модуля (с модулем 25 и выше). Может быть использован, например, кремнегель (как отход металлургического производства) следующего состава: SiО2 - 88,2 мас.%, H2O - 1,7 мас.%, п.п.п. - 8,3 мас.% (примеси); Fе2O3 - 0,035 маc.%, Аl2O3 - 0,16 маc.%, Na2O - 1,86 маc.%, SO4 - 0,12 маc. % (SU 1724638) и другие, например кремнегель, являющийся отходом производства фтористого алюминия (SU 1121233).

В способе по изобретению используют в качестве силикатного щелочного стекла и отходы производства и применения оконного и технического стекла, например, с содержанием SiO2 71,2-72,8% (например, SU 1112724).

В способе используют сухое силикатное связующее (в виде гидратированных порошков, аморфных и кристаллических) измельченное с дисперсностью от 4 мкм до 20 мкм.

В качестве отвердителя (ускорителя твердения, схватывания) в способе по изобретению используют различные известные отвердители для растворимого стекла, например кремнефтористоводородную кислоту, кремнефтористоводородный натрий, хлористый аммоний и другие.

Ускоритель твердения используют в порошкообразном состоянии (с дисперсностью, например, от 3 до 15 мкм).

В качестве кремнеземсодержащих наполнителей в способе используют порошкообразные наполнители с влажностью не более 20%, с дисперсностью от 4 до 50 мкм и от 0,1 до 2,5 мм, такие как, например, кварцевые пески с содержанием кремнезема до 99%; аморфный кремнезем в виде трепела, диатомита, маршалита, инфузорита и других минералов, подобных им.

Для приготовления строительных изделий данным способом в зависимости от конкретного назначения их в состав шихты (смеси) возможно введение различных пигментов и красителей неорганического и органического происхождения (щелочестойких и светостойких) в сухом виде, например двуокись титана, цинка, железа, феррофосфорные пигменты, мел, охра, крон оранжевый, окись хрома, мумия, сурик железный, марс красный и коричневый, ультрамарин и т.д.

Пигменты вводят также в порошкообразном виде в количестве предпочтительно до 5%.

Сущность способа по изобретению заключается в следующем.

Кремнеземсодержащий наполнитель, например кварцевый песок, с влажностью не более 20%, измельчают в установке, например в центробежной мельнице, в порошок с дисперсностью от 4 до 50 мкм. Одновременно с песком в установку подают сухое силикатное порошкообразное связующее, измельченное, с дисперсностью от 4,0 до 20 мкм, например гидросиликат натрия, интенсивно перемешивают, затворяют водой.

Активированную при перемешивании смесь продолжают перемешивать до получения гомогенной однородной массы, затем добавляют оставшуюся часть кварцевого песка с дисперсносью 4-50 мкм и кремнеземистый наполнитель с дисперсностью 0,1-2,5 мм (песок или, например, трепел), ускоритель твердения (измельченный кремнефторид натрия), осуществляют дальнейшее интенсивное перемешивание до получения гомогенной формовочной массы с влажностью 8%.

Готовую формовочную массу через дозатор подают в формовочное оборудование, например в вибропрессовую установку, где производится полусухое прессование изделий, например, кирпича.

Количества компонентов, время перемешивания регламентируются видом получаемого изделия (кирпич, плиты, керамические плитки и т.д.) и находятся в интервале значений, указанных в формуле изобретения.

Осуществляют сушку отформованных изделий на воздухе при температуре 25oС в течение 4-8 часов или при нагревании до 400oС (предпочтительно 100-400oС) в течение 1 часа.

Формование изделий осуществляют также простым прессованием под давлением, например, 50-100 кг/см2 ударно-прессовым способом.

После сушки изделия при необходимости подвергают обжигу при 600-1000oС.

Температурная обработка изделий осуществляется любым известным способом, например инфракрасным излучением, с помощью СВЧ-источника, в печах, использующих электричество, газ, жидкое и твердое топливо, в качестве теплоносителя.

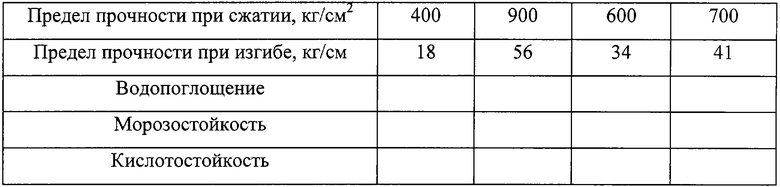

Способом по изобретению получают высокопрочные изделия (прочность при сжатии 300-1300 кг/см2, прочность при изгибе 10-60 кг/см2), с повышенной морозостойкостью, практически нулевым водопоглащением, повышенной кислотостойкостью, термостойкость может превышать 900oС в зависимости от вида изделий и условий сушки-термообработки.

В таблице представлены примеры смесей, используемых в способе по изобретению.

При введении пигмента.

Окрашивание изделий осуществляют путем введения в сырьевую массу (шихту) при ее приготовлении оксидов d-элементов или их любых солей в количестве 0-5 мас.%, цвет изделия обеспечивается взаимодействием этих добавок со связующим при термообработке. Так, при введении в состав смесей, приведенных в таблице, например, 0,5 мас.% окиси хрома при термообработке изделие приобретает зеленый цвет. При введении 2,5 мас.% сернокислого хрома в те же смеси (по таблице) при термообработке изделия приобретают желтый цвет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2002 |

|

RU2236374C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2502697C2 |

| Способ получения строительных изделий на основе кремнеземсодержащего связующего | 2019 |

|

RU2719978C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2408633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| КЛЕЕВОЙ СОСТАВ (И ЕГО ВАРИАНТЫ) | 2009 |

|

RU2408639C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| Состав и способ изготовления безобжигового цирконового жаростойкого бетона | 2022 |

|

RU2784296C1 |

Изобретение относится к промышленности строительных материалов и используется при изготовлении строительных материалов различных видов и форм на основе сухого силикатного связующего. Техническим результатом является получение изделия с высокими прочностными свойствами, морозостойкостью, кислотостойкостью, термостойкостью, химстойкостью, водостойкостью. В способе изготовления строительных изделий, включающем приготовление формовочной массы из силикатного связующего, кремнеземистого наполнителя, ускорителя твердения и воды, формование из полученной смеси изделий и их сушку, используют силикатное связующее, выбранное из группы жидкое стекло, силикат-глыба, гидросиликат натрия, кремнегель, кремнеземистый наполнитель с влажностью не более 20% и дисперсностью 4-50 мкм и 0,1-2,5 мм, приготовление формовочной массы с влажностью 6-10 % осуществляют при интенсивном перемешивании до гомогенного состояния путем сначала совместного помола указанного силикатного связующего с 2-5 мас.% указанного наполнителя до его дисперсности 4-50 мкм, затем введения воды и добавления в полученную активированную смесь 20,0-46,5 мас.% указанного наполнителя с дисперсностью 4-50 мкм и 24,5-63,9 мас.% указанного наполнителя с дисперсностью 0,1-2,5 мм, дополнительно пигмента и ускорителя твердения, формование осуществляют прессованием при давлении от 1,0 до 150 кг/см2, а сушку - при 25-400oС при следующем соотношении компонентов, мас.%: указанное силикатное связующее - 0,5-15,5; указанный кремнеземистый наполнитель - 75,9-85,9; ускоритель твердения - 0,5-5,0; вода - 8,1-13,3; пигмент - 0-5,0. Причем используют жидкое стекло предпочтительно в количестве 0,5-15,5 мас.%, силикат-глыбу с дисперсностью 4-20 мкм предпочтительно в количестве 0,5-3,0 мас.%, гидросиликат натрия с дисперсностью 4-20 мкм предпочтительно в количестве 3,0-4,0 мас.%, кремнегель с дисперсностью 4-20 мкм предпочтительно в количестве 2,0-4,0 мас.%, а после сушки дополнительно осуществляют обжиг при 600 - 1000o С в течение 15-90 мин. 5 з.п. ф-лы, 1 табл.

Указанное силикатное связующее - 0,5 - 15,5

Указанный кремнеземистый наполнитель - 75,9 - 85,9

Ускоритель твердения - 0,5 - 5,0

Вода - 8,1 - 13,3

Пигмент - 0 - 5,0

2. Способ по п.1, отличающийся тем, что используют жидкое стекло предпочтительно в количестве 0,5-15,5 мас.%.

| ГЛУХОВСКИЙ В.Д | |||

| Грунтосиликаты | |||

| - Киев: Государственное издательство литературы по строительству и архитектуре УССР, 1959, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО МАТЕРИАЛА | 1998 |

|

RU2148044C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2128633C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2087447C1 |

| Способ получения термоизоляционного материала из силикатов щелочных металлов | 1939 |

|

SU57514A1 |

| Способ получения силикатных строительных и облицовочных материалов | 1953 |

|

SU96455A1 |

| US 3756839 А, 04.09.1973 | |||

| БЕТОН | 2000 |

|

RU2201410C2 |

Авторы

Даты

2003-06-20—Публикация

2002-06-14—Подача