Изобретение относится к термопластичным вулканизатам, модифицированным с применением статистических пропиленовых сополимеров, к способу их получения и может быть использовано для изготовления различных изделий, таких, как шины, шланги, ремни, уплотнительные прокладки, отливки и формованные изделия. В результате этой модификации улучшаются такие свойства, как относительное удлинение при разрыве и ударная прочность.

Термопластичные вулканизаты состоят из термопластичной фазы и сшитой каучуковой фазы. Целесообразно, чтобы они обладали термопластичными технологическими свойствами термопластичной фазы и существенной степенью эластичности благодаря каучуковой фазе. Твердость A/D по Шору термопластичного вулканизата обычно регулируют соотношением между более твердой термопластичной фазой и более мягкой каучуковой фазой.

Относительное удлинение при разрыве термопластичного вулканизата регулируют с помощью многих факторов, включая совместимость обеих фаз, размеры фаз и добавляемые, придающие совместимость агенты. Существует необходимость в приготовлении термопластичной вулканизатной композиции, которая обладала бы повышенным относительным удлинением при разрыве и большей ударной прочностью. Ударную прочность определяют по площади участка под кривой напряжение-деформация, когда образец термопластичного вулканизата для испытания на растяжение растянут до разрыва.

Наиболее близким аналогом заявленного изобретения является патент RU 2074868.

Краткое изложение сущности изобретения

Термопластичные вулканизаты из полипропиленовой термопластичной фазы и обычно какой-либо каучуковой фазы с целью улучшить физические свойства термопластичного вулканизата могут быть модифицированы статистическими сополимерами, полученными полимеризацией с использованием катализатора с единственным активным участком, включая металлоценовый катализатор. Статистические пропиленовые сополимеры могут содержать от примерно 5 до примерно 25 мас. %, более предпочтительно от примерно 6 до примерно 20 мас.% звеньев других этиленовоненасыщенных мономеров. Предпочтительными этиленовоненасыщенными мономерами являются этилен или другие моноолефины, содержащие 4-20 атомов углерода. Предпочтительные остатки статистических пропиленовых сополимеров представляют собой повторяющиеся звенья, дериватизированные в результате полимеризации пропилена. Приемлемыми повторяющимися пропиленовыми звеньями являются звенья преимущественно либо изотактической, либо синдиотактической конфигурации. Температура плавления статистического пропиленового сополимера с кристаллизующимися повторяющимися звеньями, дериватизированными из пропилена, превышает 0oС. Предпочтительное содержание статистического пропиленового сополимера относительно количества полипропиленового термопластика составляет от примерно 2 до примерно 400 мас.част. статистического пропиленового сополимера на 100 мас.част. полипропиленового термопластика, более предпочтительно от примерно 5 до примерно 150 мас.част. статистического сополимера на 100 мас. част. полипропиленового термопластика. Приемлемый пропиленовый термопластик представляет собой изотактический полипропилен с высокой температурой плавления, но может быть любым полипропиленом, отличным от упомянутого статистического сополимера. Принимая во внимание задачу настоящего изобретения, следует подчеркнуть различие между полипропиленовыми термопластиками, температура плавления которых составляет по меньшей мере 120oС, и статистическим пропиленовым сополимером, температура плавления которого равна менее 105oС. Каучуками могут служить традиционные углеводородные каучуки, такие, как тройной этилен-пропиленовый каучук с диеновым мономером (СКЭПТ), бутилкаучук, галоидбутилкаучук, сополимеры п-метилстирола и изобутилена, натуральный каучук, гомополимеры сопряженных диенов, сополимеры сопряженных диенов или их сочетания. Термопластичные вулканизаты обычно включают от примерно 15 до примерно 75 част. термопластичной фазы и от примерно 25 до примерно 85 част. каучуковой фазы на 100 част. термопластичной и каучуковой фаз в целом.

Подробное описание

Статистические пропиленовые сополимеры, используемые для модификации термопластичных вулканизатов в соответствии с настоящим изобретением, представляют собой сополимеры пропилена со статистическим включением в этот полимер звеньев по меньшей мере еще одного сомономера, отличного от пропилена. Сомономерами являются этилен и другие альфа-олефины, содержащие 4-20 атомов углерода. Структура пропиленовых звеньев является по существу изотактической или синдиотактической. Статистические пропиленовые сополимеры характеризуются узким молекулярно-массовым распределением с показателем полидисперсности менее 4. Их можно эффективно получать с помощью катализатора с единственным активным участком, включая металлоценовые катализаторы, хотя объектом настоящего изобретения скорее являются не эти катализаторы, а статистический пропиленовый сополимер и термопластичная вулканизатная композиция со статистическим пропиленовым сополимером. Металлоценовый катализатор подробно описан в патенте US 5017714, который включен в настоящее описание в качестве ссылки в части, касающейся получения статистических пропиленовых сополимеров. Эти статистические пропиленовые сополимеры характеризуются низкой степенью кристалличности с теплотой плавления менее 65 или 75 Дж/г.

До создания металлоценовых катализаторов получение статистических пропиленовых сополимеров, обладающих узким молекулярно-массовым распределением с показателем полидисперсности менее 4 или 5 при содержании звеньев второго сомономера свыше примерно 3 или 6 мас.%, было сопряжено с весьма значительными технологическими затруднениями. Каучукоподобные сополимеры, такие, как СКЭПТ и эпихлоргидриновый каучук (СКЭХГ), являются доступными материалами. В настоящее время можно получать термопластичные статистические сополимеры, включающие от примерно 2 до примерно 16 или 20 мас.% звеньев второго сомономера или сомономеров. Известный прежде псевдостатистический пропиленовый сополимер получали полимеризацией исходного пропилена и второго исходного олефина, обычно содержащего от 2 или 4 до 8 или 12 атомов углерода, поддерживая относительно постоянное соотношение между исходными компонентами. Используемые катализаторы всегда имеют несколько различных активных участков, вследствие чего некоторые участки обусловливают более эффективное включение второго олефина, чем других. Из-за наличия различных участков длина полимерных цепей может быть также различной. Это является причиной широкого молекулярно-массового распределения и композиционного распределения пропиленовых звеньев в получаемом полимере.

Статистический пропиленовый сополимер по настоящему изобретению характеризуется узким композиционным распределением. Не ограничиваясь какой-либо конкретной теорией, полагают, что узкое композиционное распределение статистического пропиленового сополимера имеет важное значение. Существует уверенность в том, что узкое композиционное распределение является результатом использования катализатора с единственным активным участком (такого, как металлоцен), при котором возможен лишь один статистический вариант присоединения этилена и пропилена. Полагают, что это приводит к отсутствию статистически заметного различия по составу между двумя полимерными цепями конкретного полимера. Межмолекулярное композиционное распределение полимера определяют тепловым разделением на фракции в растворителе. Типичным растворителем является насыщенный углеводород, такой, как гексан и гептан. Такой метод теплового разделения на фракции описан ниже. Как правило, приблизительно 75 мас. %, более предпочтительно 85 мас.%, полимера выделяют в виде одной или двух смежных растворимых фракций, а остальную часть полимера - в виде непосредственно предшествующих или последующих фракций. Состав (относительный) каждой из этих фракций (по массовому процентному содержанию этиленовых звеньев) отличается не более чем на 20 мас.% от среднего массового процентного содержания этиленовых звеньев в статистическом пропиленовом сополимерном компоненте. Если статистический пропиленовый сополимер соответствует результатам вышеупомянутого теста на фракционирование, он характеризуется узким композиционным распределением.

Число и распределение этиленовых остатков в статистическом пропиленовом сополимере соответствует статистической полимеризации этилена, пропилена и некоторых количеств необязательного диена. В стереоблочных структурах число мономерных остатков любого типа, смежных друг с другом, превышает прогнозируемое по статистическому распределению в статистических пропиленовых сополимерах аналогичного состава. Распределение этиленовых остатков в прежде известных полимерах со стереоблочной структурой согласуется скорее с распределением в этих блочных структурах, чем со статистическим распределением мономерных остатков в полимере. Внутримолекулярное композиционное распределение полимера можно определять с помощью 13С-ЯМР-анализа, который указывает на местонахождение этиленовых остатков относительно соседнего пропиленового остатка. Статистическое распределение последовательностей этиленовых и пропиленовых звеньев у полимера обычно достигается в случае, если (1) его получают с использованием катализатора с единственным активным участком, такого, как металлоценовый катализатор с единственным активным участком, при котором возможен лишь один статистический вариант присоединения этилена и пропилена, (2) его получают в полимеризационном реакторе с мешалкой с непрерывной подачей тщательно перемешиваемого мономерного сырья, в котором возможен лишь один вариант полимеризации для практически всех полимерных цепей, и (3) катализатор характеризуется значением произведения коэффициентов реакционной способности этилена и пропилена менее 1,2. Эти полимеризационные параметры необходимы для получения статистического пропиленового сополимера.

Предпочтительный статистический пропиленовый сополимер характеризуется единственной температурой плавления. Температуру плавления определяют дифференциальной сканирующей калориметрией (ДСК). Обычно температура плавления статистического пропиленового сополимера составляет от примерно 0 или 25, или 30 до 105oС. Предпочтительная температура плавления составляет от примерно 0 или 25, или 30, или 40 до 90 или 100oС. Наиболее предпочтительная температура плавления составляет 40-90oС. Для достижения представленных в настоящем описании целей на графике определения температуры плавления ДСК температура плавления всегда является максимальной. Предпочтительный статистический пропиленовый сополимер характеризуется узким молекулярно-массовым распределением (ММР), значение которого составляет от 1,5, 1,7 или 1,8 до примерно 3,5, 4,0 или 5,0, а предпочтительные значения ММР составляют от примерно 1,5, 1,8 или 2,0 до примерно 2,8 или 3,2.

Приемлемый статистический пропиленовый сополимер включает способные изотактически кристаллизоваться альфа-олефиновые последовательности, т.е. предпочтительно пропиленовые последовательности (по данным ЯМР). Предпочтительная кристалличность составляет от примерно 2 до примерно 65% гомоизотактического полипропилена, более предпочтительно от 5 до 40%, как это определяют по теплоте плавления отожженных образцов полимера.

Приемлемый статистический пропиленовый сополимер включает от примерно 75 или 80 до 95 мас.% повторяющихся звеньев из пропилена и от примерно 5 до примерно 20 или 25 мас.% повторяющихся звеньев из линейного или разветвленного олефина, отличного от пропилена и содержащего 2 или 4-8, 12 или 20 атомов углерода, предпочтительно от примерно 80 до примерно 94 мас.% повторяющихся звеньев из пропилена и от примерно 6 до примерно 20 мас.% звеньев альфа-олефина, наиболее предпочтительно от примерно 80 или 82 до примерно 90 или 94 мас. % повторяющихся звеньев из пропилена и от примерно 6 или 10 до примерно 18 или 20 мас.% звеньев альфа-олефина, преимущественно от 10 до 16 мас. % звеньев альфа-олефина и от примерно 84 до примерно 90 мас.% звеньев пропилена. Предпочтительным альфа-олефином является этилен.

Несмотря на приведенное выше описание статистического пропиленового сополимера, может оказаться целесообразным введение смеси двух (предпочтительно) или двух или большего числа статистических пропиленовых сополимеров. Необходимо, чтобы каждый из таких статистических пропиленовых сополимеров в смеси статистических пропиленовых сополимеров удовлетворял описанным характеристикам индивидуального статистического пропиленового сополимера. Эти статистические пропиленовые сополимеры могут различаться своими средневесовыми или среднечисленными молекулярными массами, а более предпочтительно различаться составами благодаря наличию различных количеств звеньев сомономера, введенного в процесс сополимеризации с пропиленом, и различной степенью кристалличности. Целесообразно, в частности, чтобы температура плавления первого статистического пропиленового сополимера превышала 70oС, а количество повторяющихся звеньев пропилена в нем было более 93 мас.%, тогда как температура плавления второго статистического пропиленового сополимера составляла менее 60oС, а содержание в нем повторяющихся звеньев пропилена не превышало 92 мас. %. В другом варианте необходимо, чтобы первый статистический пропиленовый сополимер характеризовался кристалличностью гомоизотактического полипропилена в пределах от примерно 20 или 25 до примерно 65%, как это определяют по теплоте плавления отожженных образцов. Было бы целесообразно, чтобы второй статистический пропиленовый сополимер обладал более низкой кристалличностью, чем первый. Полагают, что первый статистический пропиленовый сополимер, когда его используют в сочетании со вторым и термопластичным полипропиленом, выполняет функции межфазного агента. Таким образом, первый статистический пропиленовый сополимер обусловливает морфологию с более тонкой дисперсией дисперсной фазы и все конечные свойства, которые объясняются этой более тонкой дисперсией (с меньшим размером частиц). Соотношение между первым и вторым статистическими пропиленовыми сополимерами в этой смеси может составлять от 95:5 до 5:95, предпочтительно от 90:10 до 10:90.

Полагают, что добавление статистических пропиленовых сополимеров, которые включают два или менее, предпочтительно более двух индивидуальных статистических пропиленовых сополимеров, которые описаны выше, обычно приводит к улучшению свойств продукции и свойств термопластичного вулканизата. Под улучшением свойств продукции обычно предполагается возможность введения гранул практически аморфного статистического пропиленового сополимера (каучука), тогда как под улучшением свойств термопластичного вулканизата обычно подразумевается улучшение предела прочности при растяжении, относительного удлинения при разрыве и низкотемпературной ударной прочности с превышением тех значений, которые достигаются в случае добавления единственного статистического пропиленового сополимера.

Какие-либо ограничения в выборе метода получения статистического пропиленового сополимерного компонента по изобретению отсутствуют. Статистические пропиленовые сополимеры могут быть получены сополимеризацией пропилена и альфа-олефина, содержащего от 2 или 4 до примерно 20 атомов углерода, предпочтительно этилена, в одностадийном или многостадийном реакторе. Методы полимеризации включают полимеризацию под высоким давлением в суспензии, газовой фазе, в массе, растворе и их сочетаниях в присутствии катализатора Циглера-Натта или металлоценовой каталитической системы с единственным активным участком. В предпочтительном варианте используют катализатор, который характеризуется изоспецифичностью. Полимеризацию можно осуществлять проведением непрерывного или периодического процесса, который может предусматривать применение регуляторов степени полимеризации, очищающих агентов или других таких добавок, которые, как полагают, могут быть использованы.

В общем случае, не выходя при этом за объем изобретения, один из вариантов проведения процесса получения статистического пропиленового сополимера осуществляют следующим образом: (1) в реактор с мешалкой вводят жидкий пропилен, (2) через форсунки либо в паровой, либо в жидкой фазе вводят каталитическую систему, (3) газообразный этилен подают в паровую фазу реакционной среды или барботируют в жидкую фазу, как это хорошо известно в данной области техники, при этом (4) реактор содержит жидкую фазу, состоящую по существу из пропилена совместно с растворенным альфа-олефином, предпочтительно этиленом, и паровую фазу, включающую пары всех мономеров, (5) температуру и давление в реакторе можно регулировать кипячением с обратным холодильником с испарением пропилена (самоохлаждение), а также с помощью змеевиковых холодильников, рубашек и т.д., (6) скорость полимеризации можно регулировать посредством концентрации катализатора, температурой, (7) содержание звеньев этилена (или другого альфа-олефина) в полимерном продукте определяется соотношением между этиленом и пропиленом в реакторе, которое регулируют варьированием относительного расхода потоков вводимых в реактор исходных компонентов.

Так, например, типичный метод полимеризации при получении статистического пропиленового сополимера включает полимеризацию в присутствии катализаторов, содержащих бициклопентадиенильное соединение металла и либо 1) активатор с некоординационным совместимым анионом, либо 2) алюмоксановый активатор. В этом методе предусмотрено контактирование этилена и пропилена с катализатором в приемлемом для полимеризации разбавителе, причем, например, в соответствии с предпочтительным вариантом катализатор содержит хиральный металлоценовый катализатор, в частности бициклопентадиенильное соединение металла, как описано в патенте US 5198401, который согласно принятой в США практике патентования включен в настоящее описание в качестве ссылки, и активатор. В качестве активатора может быть использован алюмоксановый активатор или активатор с некоординационным совместимым анионом.

В предпочтительном варианте алюмоксановый активатор используют в количестве, при котором обеспечивается создание молярного соотношения между алюминием и металлоценом от примерно 1:1 до примерно 20000:1 или выше. В предпочтительном варианте активатор с некоординационным совместимым анионом используют в количестве, при котором обеспечивается создание молярного соотношения между бициклопентадиенильным соединением металла и некоординационным анионом от примерно 10:1 до примерно 1:1. Упомянутую реакцию полимеризации проводят взаимодействием таких мономеров в присутствии такой каталитической системы при температуре от примерно -100 до примерно 300oС в течение интервала времени от примерно 1 с до примерно 10 ч с получением сополимера, средневесовая молекулярная масса которого составляет от примерно 5000 или менее до примерно 1000000 или более, а значение молекулярно-массового распределения составляет от примерно 1,8 до примерно 4,5.

Хотя некоторые варианты способа предусматривают использование каталитической системы в жидкой фазе (шлам, раствор, суспензия, фаза массы или их сочетание), в соответствии с другими вариантами можно также использовать полимеризацию в жидкой фазе под высоким давлением или в газовой фазе. Когда проводят полимеризацию в газовой фазе, шламовой фазе или суспензионной фазе, предпочтительные каталитические системы обычно представляют собой каталитические системы на носителях (см., например, патент US 5057475, который в соответствии с принятой в США практикой патентования включен в настоящее описание в качестве ссылки). Такие каталитические системы могут также включать другие хорошо известные добавки, например такие, как очищающие агенты (см. , например, патент US 5153157, который в соответствии с принятой в США практикой патентования включен в настоящее описание в качестве ссылки). Эти способы можно осуществлять без ограничений типов реакционных сосудов и методов проведения полимеризации. Как указано выше, что одновременно справедливо и для тех случаев, в которых применяют каталитические системы на носителях, способы проведения жидкофазных процессов включают стадии контактирования этилена и пропилена с каталитической системой в приемлемом полимеризационном разбавителе и реакцию мономеров в присутствии каталитической системы в течение периода времени и при температуре, которые достаточны для получения этилен-пропиленового сополимера целевых молекулярной массы и состава.

Статистический пропиленовый сополимер можно 1) вводить в компоненты, используемые для получения термопластичного вулканизата (ТПВ), 2) смешивать с ТПВ-композицией перед вулканизацией каучукового компонента или 3) добавлять после вулканизации ТПВ. Физические свойства образующейся смеси могут варьироваться или не меняться в зависимости от того, вводят ли статистический пропиленовый сополимер перед или после вулканизации каучуковой фазы. Этот статистический пропиленовый сополимер можно рассматривать как дополнение к полукристаллическому полипропилену термопластичного вулканизата или можно рассматривать как замещаемый в массовом отношении полукристаллическим полипропиленом в термопластичном вулканизате. Когда статистический пропиленовый сополимер вводят перед вулканизацией, можно ожидать присутствия большей части статистического пропиленового сополимера в термопластичной фазе образующегося термопластичного вулканизата, хотя он может и диспропорционально находиться на границе между каучуковой фазой и термопластичной фазой. Статистический пропиленовый сополимер, поскольку его секущий модуль меньше секущего модуля полукристаллического полипропилена, способен легко смешиваться в расплаве с термопластичным вулканизатом или его компонентами в нормальных для термопластичного вулканизата температурных условиях технологии смешения.

Основную часть полимеров в термопластичном вулканиза+те составляют обычный полипропиленовый термопластик - статистический пропиленовый сополимер - и способный сшиваться каучук. Примерами обычного полукристаллического полипропилена являются полипропилен, его сополимеры и смеси.

Целесообразно, чтобы общее содержание обычного полукристаллического полипропилена и статистического пропиленового сополимера составляло от примерно 6 до примерно 85 мас.%, предпочтительно от примерно 7 до примерно 75, более предпочтительно от примерно 8 до примерно 60 мас.%, в пересчете на приготовленный термопластичный вулканизат. Предпочтительное содержание каучука составляет от примерно 5 до примерно 70, более предпочтительно от примерно 10 до примерно 50, наиболее предпочтительно от примерно 15 до 45 мас. %, в пересчете на термопластичный вулканизат. Предпочтительное количество других обычных компонентов, вводимых в ТПВ, например наполнителей, масел, вулканизующих веществ, веществ для улучшения технологических свойств и т.д., составляет от примерно 0, 1, 2 или 10 до примерно 87, 88 или 89 мас.% в пересчете на ТПВ, более предпочтительно от примерно 0, 1, 2 или 15 до примерно 81, 82 или 83, наиболее предпочтительно от примерно 0, 1, 2 или 25 до примерно 75, 76 или 79 мас.%.

Можно добавлять небольшие количества других полимеров для модификации характеристик текучести или в качестве добавок, таких, как полимерные антиоксиданты. Неполимерные материалы, такие, как масла, наполнители, разбавители и добавки (описанные в предыдущем абзаце), могут содержаться в больших количествах. Количества большинства вводимых в смесь компонентов обычно указывают либо 1) в пересчете на 100 мас.част. смеси обычного полукристаллического полипропилена, статистического пропиленового сополимера и каучука, либо 2) в пересчете на 100 мас.% каучука.

Предпочтительное общее содержание полукристаллического полипропилена и статистического пропиленового сополимера составляет от примерно 15 до примерно 80 мас.част., более предпочтительно от примерно 25 до примерно 75 мас. част. , наиболее предпочтительно от примерно 25 до примерно 50 мас. част. на 100 част. смеси полукристаллического полипропилена, статистического пропиленового сополимера и каучука. Предпочтительное содержание каучука составляет от примерно 20 до примерно 85 мас.част., более предпочтительно от примерно 25 до примерно 75 мас.част., наиболее предпочтительно от примерно 50 до примерно 75 мас.част. на 100 част. указанной смеси. Если количество полукристаллического полипропилена приведено в пересчете на каучук, предпочтительное содержание составляет от примерно 17,5 до примерно 320 мас.част., более предпочтительно от примерно 33 до примерно 300 мас.част., наиболее предпочтительно от примерно 33 до примерно 200 мас.част. на 100 мас.част. каучука.

Целесообразно, чтобы статистический пропиленовый сополимер присутсвовал в количествах от примерно 2 до примерно 400 част. на 100 част. обычного полипропилена в термопластичном вулканизате, предпочтительно в количествах от примерно 5 до примерно 150 част. на 100 част. полипропилена, более предпочтительно от примерно 10 или 25 до примерно 100 част. на 100 мас.част. обычного полипропилена и наиболее предпочтительно от примерно 25 до примерно 80 мас. част. на 100 мас.част. обычного полипропилена. Так, например, статистический пропиленовый сополимер может содержаться в количествах от примерно 4 до примерно 80, предпочтительно от примерно 4 или 20 до примерно 60 мас.% в пересчете на термопластичную фазу термопластичного вулканизата. Поскольку доля термопластичной фазы термопластичного вулканизата может составлять от примерно 15 до примерно 75% смеси термопластичной и каучуковой фаз (без наполнителей, масел и т.д.), процентная доля статистического пропиленового сополимера в пересчете на общую массу термопластичного вулканизата может составлять от 1 или 2 до примерно 40, 50 или 60 мас.% также в пересчете на объединенную массу обычного полипропиленового, статистического пропиленового сополимерного и каучукового компонентов (без наполнителей, масел и т.д. ).

Термины "смесь" и "термопластичный вулканизат" в настоящем описании использованы для обозначения смеси, начиная от небольших частиц сшитого каучука, хорошо диспергированного в полукристаллической полипропиленовой матрице, и заканчивая совместными непрерывными фазами полукристаллического полипропилена и от частично до полностью сшитого каучука или их сочетаний. Термин "термопластичный вулканизат" указывает на то, что каучуковая фаза является по меньшей мере частично вулканизованной (сшитой).

Термин "термопластичный вулканизат" применяют для обозначения композиций, которые могут обладать свойствами термореактивного эластомера и пригодны для повторной переработки в закрытом смесителе. При достижении температур, превышающих температуру размягчения или температуру плавления полукристаллической полипропиленовой фазы, эти композиции можно перерабатывать с получением непрерывных листовых материалов и/или формованных изделий, которые по внешнему виду напоминают изделия из настоящего трикотажа или изделия, изготовленные плавлением термопластичного вулканизата при обычных для литья или формования термопластов условиях.

Целесообразно, чтобы после динамической вулканизации (отверждения) каучуковой фазы термопластичного вулканизата содержание в образце термопластичного вулканизата способного вулканизоваться каучука, экстрагируемого в кипящем ксилоле, составляло менее 20 или 50 мас.%. Методы определения экстрагируемой фракции каучука, которые приведены в патенте US 4311628, включены в настоящее описание в качестве ссылок.

Обычный полукристаллический полипропилен включает полукристаллические термопластичные полимеры процесса полимеризации моноолефиновых мономеров (например, с 2-10 атомами углерода) под высоким давлением, низким давлением или промежуточным давлением в присутствии катализаторов Циглера-Натта или металлоценовых катализаторов. Он может характеризоваться любой регулярностью молекулярной структуры (например, изотактической и синдиотактической) или представлять собой сополимер, такой, как полипропилен, модифицированный с приданием ударопрочности. Предпочтительное содержание моноолефиновых мономеров, превращенных в повторяющиеся пропиленовые звенья, составляет по меньшей мере 80, 85 или 93%. Полипропиленом может быть гомополимер, реакторный сополимерный пропилен, полипропилен, модифицированный с приданием ударопрочности, изотактический полипропилен, синдиотактический полипропилен, ударопрочный сополимерный полипропилен или другой ранее известный полипропиленовый сополимер. Его максимальная температура плавления предпочтительно составляет по меньшей мере 120oС, а теплота плавления превышает 75, 80 или 90 Дж/г.

Каучуком может служить любой каучук, который способен вступать в реакцию и сшиваться в условиях образования поперечных сшивок. К таким каучукам можно отнести натуральный каучук, СКЭПТ, бутилкаучук, галоидбутилкаучук, галоидированные (например, бромированные) сополимеры п-алкилстирола и изомоноолефина, содержащего 4-7 атомов углерода (например, изобутилена), бутилкаучуки, включающие повторяющиеся звенья дивинилбензола, гомо- или сополимеры по меньшей мере одного сопряженного диена, а также их сочетания. СКЭПТ, бутил- и галоидбутилкаучуки называют каучуками с низким содержанием остаточных ненасыщенных групп, которые предпочтительны, когда необходимо, чтобы вулканизат обладал хорошей стойкостью против теплового старения или окислительной устойчивостью. Целесообразно, чтобы каучуки с низким содержанием остаточных ненасыщенных групп включали менее 10 мас.% повторяющихся звеньев с ненасыщенными группами. Из каучуков целесообразно исключить акрилатный каучук и эпихлоргидриновый каучук. Принимая во внимание цели настоящего изобретения, термин "сополимеры" обычно используют для определения полимеров из двух или большего числа мономеров и полимеров, которые могут включать звенья одного или нескольких других мономеров.

Предпочтительным каучуком является олефиновый каучук, такой, как каучук типа СКЭПТ. Обычно каучуки типа СКЭПТ представляют собой тройные сополимеры, дериватизированные полимеризацией по меньшей мере двух различных моноолефиновых мономеров, содержащих 2-10 атомов углерода, предпочтительно 2-4 атома углерода, и по меньшей мере одного полиненасыщенного олефина, содержащего 5-20 атомов углерода. Целесообразно, чтобы такие моноолефины отвечали формуле CH2= CH-R, где R обозначает Н или алкил с 1-12 атомами углерода, причем предпочтительны этилен и пропилен. Целесообразно, чтобы повторяющиеся звенья по меньшей мере двух моноолефинов (предпочтительно этилена и пропилена) содержались в полимере в массовом соотношении от 25:75 до 75:25 (этиленовые/пропиленовые звенья) и составляли от примерно 90 до примерно 99,6 мас. % в пересчете на полимер. Полиненасыщенный олефин может быть прямоцепочечным, разветвленным, циклическим, с циклами, связанными мостиком, бициклическим, бициклическим соединением с конденсированными циклами и т.д., предпочтителен несопряженный диен. Целесообразно, чтобы повторяющиеся звенья несопряженного полиненасыщенного олефина составляли от примерно 0,4 до примерно 10 мас.% каучука.

В качестве каучука может быть использован бутилкаучук, галоидбутилкаучук или галоидированный (например, бромированный) сополимер п-алкилстирола и изомоноолефина с 4-7 атомами углерода. Термином "бутилкаучук" называют полимер, который преимущественно включает повторяющиеся звенья изобутилена, но содержит немного повторяющихся звеньев мономера, который обеспечивает введение участков для получения поперечных сшивок. К мономерам, которые обеспечивают введение участков для получения поперечных сшивок, относятся полиненасыщенные мономеры, такие, как сопряженный диен и дивинилбензол. Целесообразно, чтобы от примерно 90 до примерно 99,5 мас.% бутилкаучука приходилось на долю повторяющихся звеньев, дериватизированных в результате полимеризации изобутилена, и от примерно 0,5 до примерно 10 мас.% повторяющихся звеньев, дериватизированых из по меньшей мере одного полиненасыщенного мономера, содержащего 4-12 атомов углерода. Предпочтительным полиненасыщенным мономером является изопрен или дивинилбензол. Полимер может быть галоидирован для дальнейшего повышения реакционной способности при сшивании. В предпочтительном варианте галоген содержится в количестве от примерно 0,1 до примерно 10 мас. %, более предпочтительно от примерно 0,5 до примерно 3,0 мас. %, в пересчете на массу галоидированного полимера, причем предпочтительным галогеном является хлор или бром. Целесообразно, чтобы бромированный сополимер п-алкилстирола, содержащего от примерно 9 до 12 атомов углерода, и изомоноолефина, содержащего 4-7 атомов углерода, включал от примерно 88 до примерно 99 мас.% звеньев изомоноолефина, предпочтительно от примерно 92 до примерно 98 мас. %, и от примерно 1 до примерно 12 мас.% звеньев п-алкилстирола, предпочтительно от примерно 2 до примерно 8 мас.% в пересчете на массу сополимера до галодирования. Целесообразно, чтобы алкилстиролом являлся п-метилстирол, а изомоноолефин представлял собой изобутилен. Предпочтительное процентное содержание брома составляет от примерно 0,2 до примерно 8 мас.%, более предпочтительно от примерно 0,2 до примерно 3 мас.%, в пересчете на массу галоидированного сополимера. Этот сополимер содержится в превалирующем количестве, т.е. от примерно 92 до примерно 99,8, более предпочтительно от примерно 97 до 99,8, мас.%. Такие полимеры являются коммерчески доступными продуктами, выпускаемыми фирмой Exxon Chemical Co.

В динамическом вулканизате могут быть использованы другие каучуки, такие, как натуральный каучук и синтетические гомо- и сополимеры по меньшей мере одного сопряженного диена. Эти каучуки более ненасыщены, чем СКЭПТ и бутилкаучук. Натуральный каучук и гомо- или сополимеры диена при необходимости можно частично гидрогенизовать для повышения стойкости против теплового старения или окислительной устойчивости. В зависимости от сомономеров синтетический каучук может быть неполярным или полярным. Целесообразно, чтобы эти гомо- или сополимеры диена включали по меньшей мере 50 мас.% повторяющихся звеньев по меньшей мере одного сопряженного диенового мономера, содержащего 4-8 атомов углерода. Могут быть использованы сомономеры, которые включают винилароматический(ие) мономер(ы), содержащий(ие) 8-12 атомов углерода, акрилонитрил и алкилзамещенный(ые) акрилонитрильный(ые) мономер(ы), содержащий(ие) 3-8 атомов углерода. Другие сомономеры, которые можно использовать, вводят повторяющиеся звенья, дериватизированные из мономеров, включающих ненасыщенные карбоновые кислоты, ненасыщенные дикарбоновые кислоты, ненасыщенные ангидриды дикарбоновых кислот; к ним относятся дивинилбензол, алкилакрилаты и иные мономеры, содержащие 3-20 атомов углерода. Примеры синтетических каучуков включают полиизопреновый, полибутадиеновый каучуки, стирол-бутадиеновый каучук, бутадиен-акрилонитрильный каучук и т.д. Могут быть использованы функционализованные аминогруппами, функционализованные карбоксильными группами и функционализованные эпоксигруппами синтетические каучуки, примеры которых включают малеинированный СКЭПТ и функционализованные эпоксигруппами натуральные каучуки. Эти материалы являются коммерчески доступными продуктами.

Термопластичные вулканизаты по настоящему изобретению обычно готовят смешением в расплаве в любом порядке полукристаллического(их) полиолефина(ов) (например, полипропиленового термопластика), статистического пропиленового сополимера, каучука и других компонентов (наполнителя, пластификатора, смазки, стабилизатора и т.д.) в смесителе, нагретом до температуры, превышающей температуру плавления полипропиленового термопластика. Необязательные наполнители, пластификаторы, добавки и т.д. можно вводить на этой стадии или позднее. После смешения в расплавленном состоянии в степени, достаточной для образования хорошо перемешанной смеси, обычно добавляют вулканизующие вещества (также известные как вулканизующие группы или сшивающие агенты). В некоторых вариантах вулканизующее вещество предпочтительно вводить в растворе с использованием жидкости, например мягчителя для каучука, или маточной смеси, которая совместима с другими компонентами. За ходом процесса вулканизации удобно следить по значениям крутящего момента смешения или по энергии смешения, необходимой при перемешивании. Обычно график значений крутящего момента или энергии смешения проходит через максимум, после которого смешение можно продолжать несколько дольше для улучшения технологических свойств смеси. При необходимости некоторые компоненты можно добавлять по завершении динамической вулканизации. Статистический пропиленовый сополимер можно вводить перед, во время или после вулканизации. После выгрузки из смесителя смесь, содержащую вулканизованный каучук и термопластик, можно измельчать, подвергать грубому размолу, экструдировать, гранулировать, перерабатывать литьем под давлением или по какой-либо другой необходимой технологии. Обычно целесообразно предоставить наполнителям и части пластификатора возможность самопроизвольного распределения в каучуковой или полукристаллической полипропиленовой фазе до сшивания этой каучуковой фазы или фаз. В зависимости от температуры смешения, сдвигового усилия и содержащихся активаторов для вулканизующего вещества сшивка (вулканизация) каучука может происходить в течение нескольких минут или меньше. Приемлемая температура вулканизации составляет от примерно 120 или 150 до примерно 250oС, более предпочтительно от примерно 150 или 170 до примерно 225 или 250oС. В качестве смесительного оборудования можно применять смесители БенбериТМ, смесители БрабендераТМ, многовалковые смесительные вальцы и некоторые смесительные шприц-машины.

Термопластичный вулканизат может содержать множество добавок. Добавки включают порошкообразные наполнители, такие, как углеродная сажа, диоксид кремния, диоксид титана, цветные пигменты, глину, оксид цинка, стеариновую кислоту, стабилизаторы, противостарители, замедлители воспламенения, вещества для улучшения технологических свойств, адгезивы, вещества для повышения клейкости, пластификаторы, воски, прерывные волокна (такие, как древесноцеллюлозные волокна) и масла для наполнения каучука в стадии латекса. Когда используют масло для наполнения каучука в стадии латекса, оно может содержаться в количествах от примерно 5 до примерно 300 мас.част. на 100 мас. част. смеси полукристаллического полипропилена с каучуком. Содержание масла для наполнения каучука в стадии латекса (например, углеводородных масел и сложноэфирных пластификаторов) можно также выражать в пересчете на 100 мас.част. каучука, и в этом случае оно составляет от примерно 30 до 250 мас. част., предпочтительно от примерно 70 до 200 мас.част. Когда используют несажевый наполнитель, для придания совместимости в пограничном слое между этим несажевым наполнителем и полимерами необходимо добавлять аппрет. Когда используют углеродную сажу, целесообразно, чтобы ее содержание составляло от примерно 5 до примерно 250 мас.част. на 100 мас.част. каучука.

Другим компонентом, вводимым в динамический вулканизат, является вулканизующее вещество, которое сшивает или вулканизует сшиваемую каучуковую фазу. Тип вулканизующего вещества, используемого по настоящему изобретению, зависит от типа каучука, который необходимо сшить. Для каждого типа каучука используют вулканизующие вещества, обычные для таких каучуков в составе термопластичных вулканизатов и в обычных количествах. Вулканизующие вещества включают (но не ограничиваясь ими) фенольные полимерные вулканизующие вещества, серные вулканизующие вещества совместно с ускорителями или без них, ускорители индивидуально, перекисные вулканизующие вещества, образующие силаны вулканизующие вещества, содержащие гидрид кремния и платиновый или перекисный катализатор, и т.д.

Термопластичные вулканизатные композиции по изобретению могут быть использованы для изготовления самых разнообразных изделий, таких, как шины, шланги, ремни, уплотнительные прокладки, отливки и формованные детали. Они особенно эффективны для изготовления изделий методами экструзии, литья под давлением, выдувного формования и прямого прессования. Их можно также применять для модификации термопластичных смол и прежде всего полиолефиновых смол. Предлагаемые композиции можно смешивать с термопластичными смолами с использованием обычного смесительного оборудования, предназначенного для приготовления модифицированной каучуком термопластичной смолы. Свойства модифицированной термопластичной смолы зависят от количества смешанной термопластичной вулканизатной композиции.

Механические свойства предлагаемых композиций определяют в соответствии с методами испытаний, описанными в стандарте ASTM D-412. Эти свойства включают остаточное удлинение при растяжении (ОР), предел прочности при разрыве (ППР), напряжение при удлинении на 50% (Н50), напряжение при удлинении на 100% (Н100) и относительное удлинение при разрыве (ОУ). Сопротивление раздиру определяют в соответствии со стандартом ASTM D-623. Твердость определяют в соответствии со стандартом ASTM D-2240 с 5-секундной задержкой с применением либо шкалы А Шора, либо шкалы D Шора. Остаточное сжатие (ОС) определяют в соответствии с методом В стандарта ASTM D-395 путем сжатия образца в течение 22 ч при 100oС. Набухаемость в масле (НМ) (по процентному изменению массы) определяют в соответствии со стандартом ASTM D-471 путем выдержки образца в погруженном состоянии в масле IRM 903 во всех случаях, если не указано иное, в течение 24 ч при 125±2oС. Особенно предпочтительными композициями по изобретению являются каучукоподобные композиции, значения относительного удлинения при разрыве которых составляют примерно 50% или меньше, причем такие композиции соответствуют определению каучука, сформулированному на стр. 756 тома 28 свода стандартов ASTM (D-1566). К более предпочтительным композициям относятся каучукоподобные композиции, которые характеризуются твердостью D по Шору 60 или меньше, напряжением при удлинении на 100% 18 МПа или меньше или модулем упругости менее 250 МПа.

ПРИМЕРЫ

Состав этилен-пропиленовых сополимеров, которые использовали в качестве сравнительных примеров, представленных в таблицах I-III, определяли по массовому процентному содержанию этиленовых звеньев в соответствии со стандартом ASTM D-3900. Состав статистического пропиленового сополимера, представленного в таблицах I-III, определяли по массовому процентному содержанию этиленовых звеньев в соответствии с приведенным ниже методом. Тонкую однородную пленку сополимера, отпрессованную при температуре примерно или свыше 150oС, закрепляли в инфракрасном спектрофотометре Перкина-Элмера РЕ 1760. Фиксировали весь спектр для данного образца в пределах 600-400 см-1 и массовое процентное содержание этиленовых звеньев рассчитывали по следующему уравнению 1:

этиленовые звенья, мас.% = 82,585 - 111,987Х+30,045Х2 (ур. 1)

где Х обозначает значение соотношения между высотой пика при 1155 см-1 и высотой пика либо при 722 см-1, либо при 732 см-1 (в зависимости от того, какой из них выше).

Методика определения молекулярной массы (Мn и Mw) и молекулярно-массового распределения (ММР) описана в патенте US 4540753 (на имя Cozewith, Ju и Verstrate), который со всеми указанными в нем ссылками в соответствии с принятой в США практикой патентования включен в настоящее описание в качестве ссылки, и в работе, опубликованной в журнале Macromolecules, 1988, том 21, стр. 3360 (Verstrate и др.), которая со всеми приведенными в нем ссылками в соответствии с принятой в США практикой патентования включена в настоящее описание в качестве ссылки.

Ниже представлен метод испытания дифференциальной сканирующей калориметрией, результаты которого приведены в таблицах I-III. Из пробивного штампа извлекают примерно 6-10-миллиграммовый образец листа из полимера, отпрессованный при приблизительно 200-230oС. Его отпускают при комнатной температуре в течение 80-100 ч. По завершении этого периода образец помещают в дифференциальный сканирующий калориметр (прибор для систем термического анализа Perkin Elmer 7 Series Thermal Analysis System) и охлаждают до температуры от примерно -50 до примерно -70oС. Образец нагревают в течение 20 мин для достижения конечной температуры от примерно 200 до примерно 220oС. Тепловую производительность фиксируют как площадь участка под максимумом плавления образца, который, как правило, дифференцируют в интервале от примерно 30 до примерно 175oС, а процесс происходит в температурных пределах от примерно 0 до примерно 200oС, и меру теплоты плавления выражают в джоулях. Температуру плавления фиксируют как температуру максимальной адсорбции теплоты в диапазоне плавления образца. В таких условиях температура плавления статистического пропиленового сополимера и теплота плавления ниже, чем у пропиленового гомополимера.

Композиционное распределение для статистического пропиленового сополимера определяли по описанной ниже методике. Примерно 30-граммовый образец статистического пропиленового сополимера разрезали на маленькие кубики со стороной примерно 1/8 дюйма. Их помещали в толстостенную стеклянную бутыль, закрываемую резьбовым колпачком, совместно с 50 мг продукта Irganox 1076 (антиоксидант, выпускаемый фирмой Ciba-Geigy Corporation). Далее к содержимому бутыли добавляли 425 мл гексана (основная смесь нормального и разветвленного изомеров) и плотно закрытую бутыль выдерживали при примерно 23oС в течение 24 ч. По завершении этого периода раствор декантировали и остаток обрабатывали дополнительным количеством гексана в течение еще 24 ч. В конце этого периода оба гексановых раствора объединяли и упаривали с получением остатка растворимого при 23oС полимера. К этому остатку добавляли гексан в количестве, достаточном для доведения объема до 425 мл, и бутыль выдерживали при 31oС в течение 24 ч в закрытой бане с циркулировавшей водой. Растворимый полимер декантировали и добавляли дополнительное количество гексана для последующей обработки в течение еще 24 ч при примерно 31oС с последующей декантацией. По такому методу при температуре, которая при переходе от одной стадии к другой возрастала приблизительно на 8oС, получали фракции полимера, растворимые при 40, 48, 55 и 62oС. Более того, если бы в качестве растворителя при всех температурах, превышавших примерно 60oС, вместо гексана использовали гептан, можно было бы обеспечить возможность повышения температуры до 95oС. Растворимые полимеры сушили, взвешивали и в соответствии с описанным выше ИК-методом анализировали на состав, определяя массовое процентное содержание этиленовых звеньев. Растворимые фракции, которые получали при смежных приростах температуры, представляли собой в соответствии с вышеприведенным описанием смежные фракции.

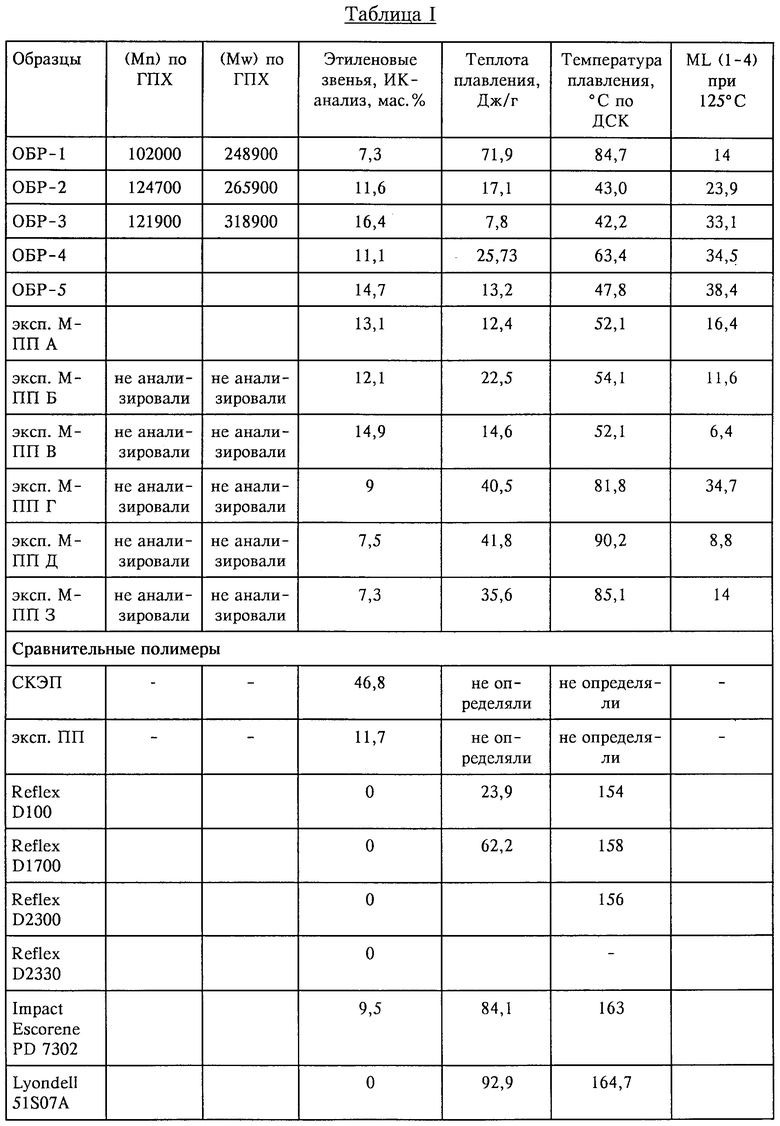

Образцы с ОБР-1 по ОБР-5 готовили в соответствии с тем, как это изложено в настоящем описании для случая полимеризации с получением статистического пропиленового сополимера. В таблице I представлены результаты ГПХ, анализа на состав, ML- и ДСК-анализов этих полимеров и некоторых сравнительных полимеров (таблицы I - XIII см. в конце описания). СКЭП представлял собой продукт VistalonТМ 457 (этилен-пропиленовый сополимер, выпускаемый фирмой EXXON Chemical Co. ), а эксп. ПП представлял собой экспериментальный пропиленовый сополимер, содержавший 11,7 мас.% этиленовых звеньев, но без изотактических пропиленовых последовательностей (т. е. он оказывался полностью аморфным). Наряду с некоторыми обычными пропиленовыми сополимерами и гомополимерами определяли также характеристики экспериментальных статистических пропиленовых сополимеров с М-ПП А по М-ПП Д и М-ПП З. В таблице II приведены температура и процентное содержание каждого сополимера, при определенной температуре растворимого в гексане.

Вследствие несовершенства сушки полимерных фракций сумма фракций несколько превышает 100%.

В таблице III представлен состав фракций пропиленовых сополимеров, полученный в соответствии с таблицей II. Анализировали состав только тех фракций, на долю которых приходилось более 4% общей массы полимера.

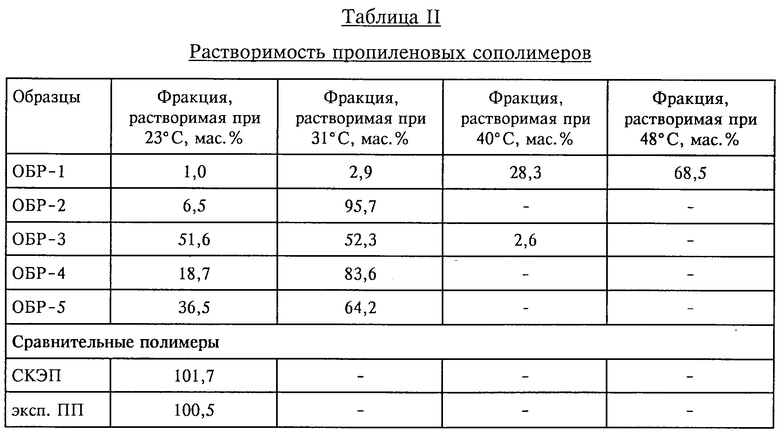

В таблице IV охарактеризован состав термопластичных вулканизатов (ТПВ), которые приведены в последующих таблицах. ТПВ включают также поперечные связи благодаря сшивающему агенту, а в предпочтительном варианте и наполнители, масла, вещества для улучшения технологических свойств и т.д.

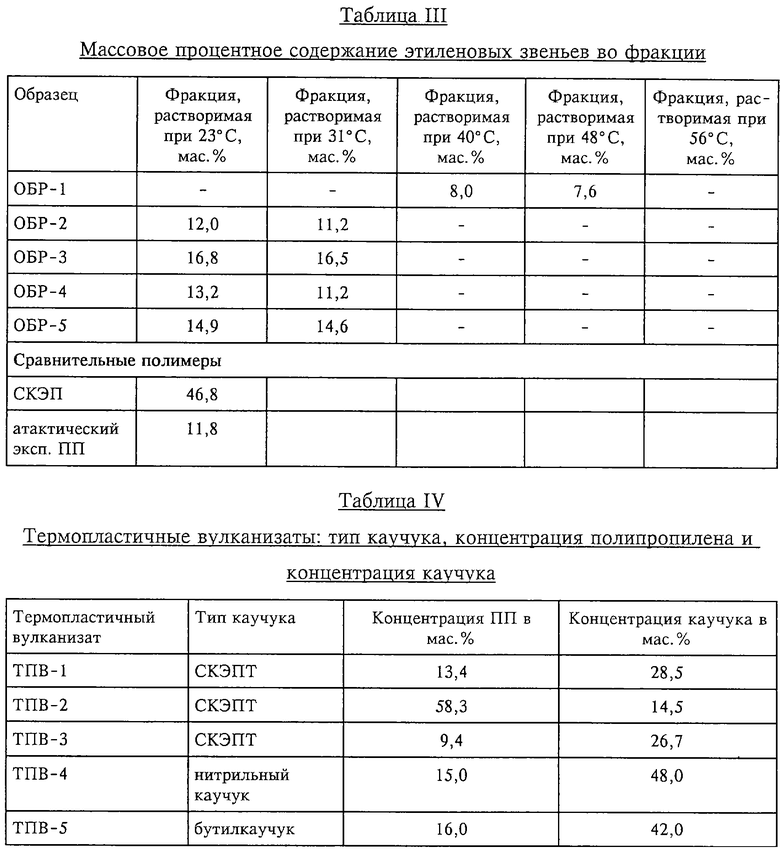

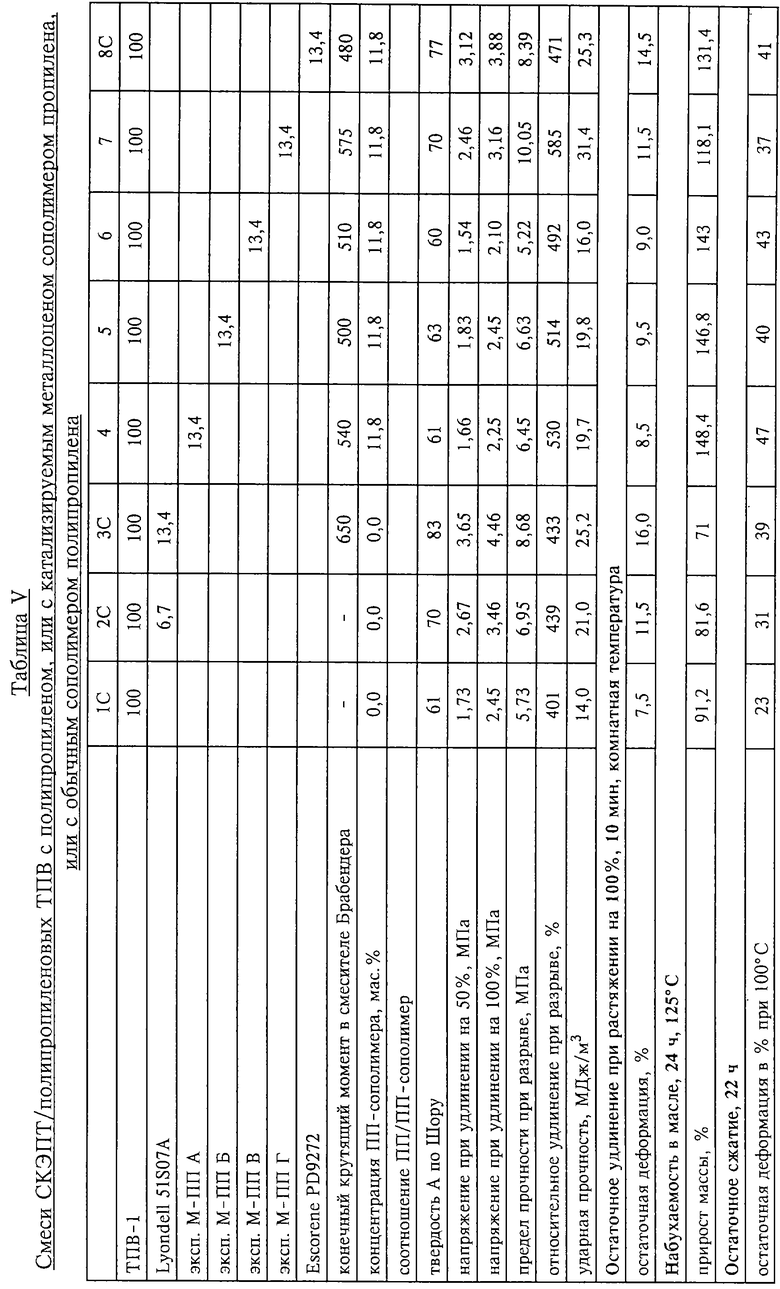

В таблице V сопоставляются немодифицированный ТПВ из полипропилена и СКЭПТ с таким же ТПВ, модифицированным 1) полипропиленовым гомополимером (продукт Lyondell 51S07A), 2) четырьмя различными статистическими пропиленовыми сополимерами (А-Г) и 3) обычным пропиленовым сополимером.

Полагают, что погрешность в эксперименте при определении содержания этиленовых звеньев составляет примерно 0,4 мас.% от абсолютного значения.

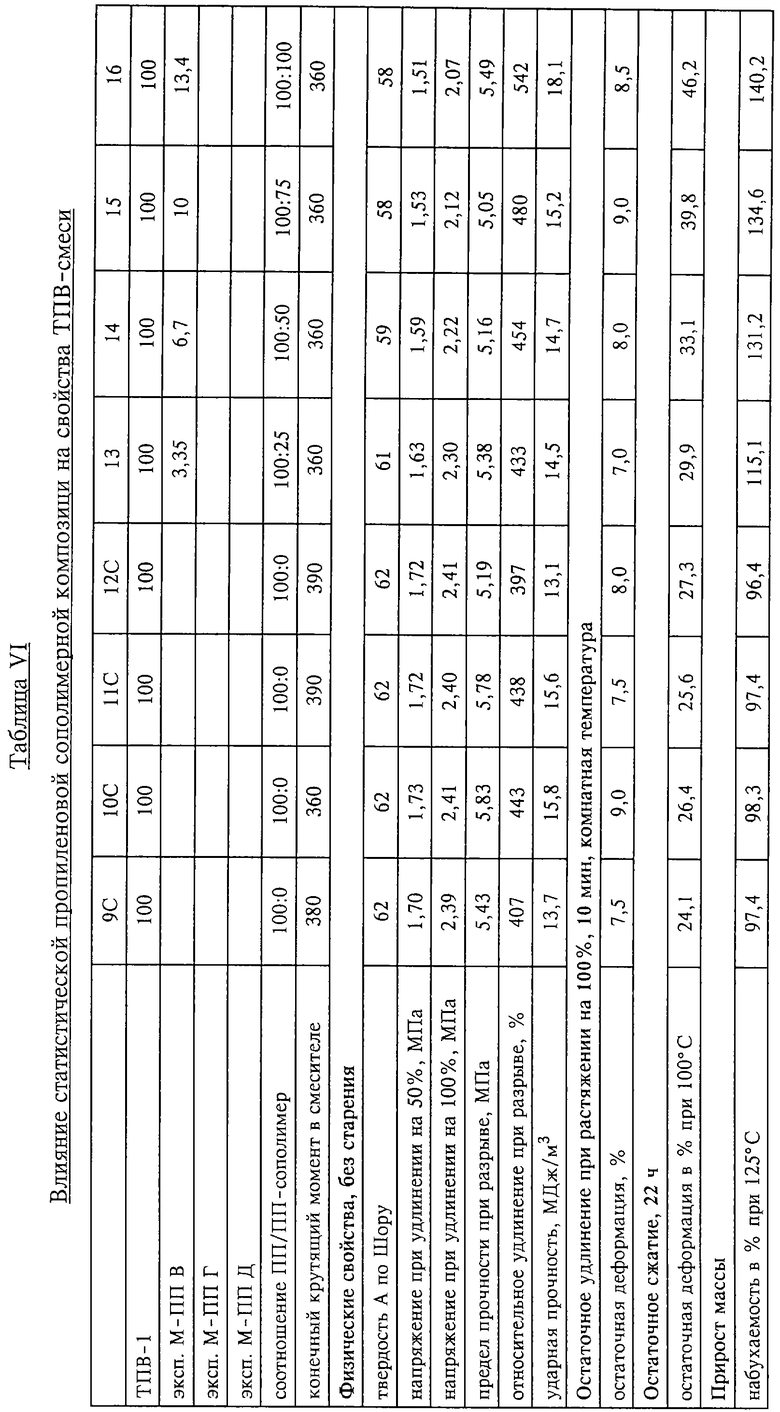

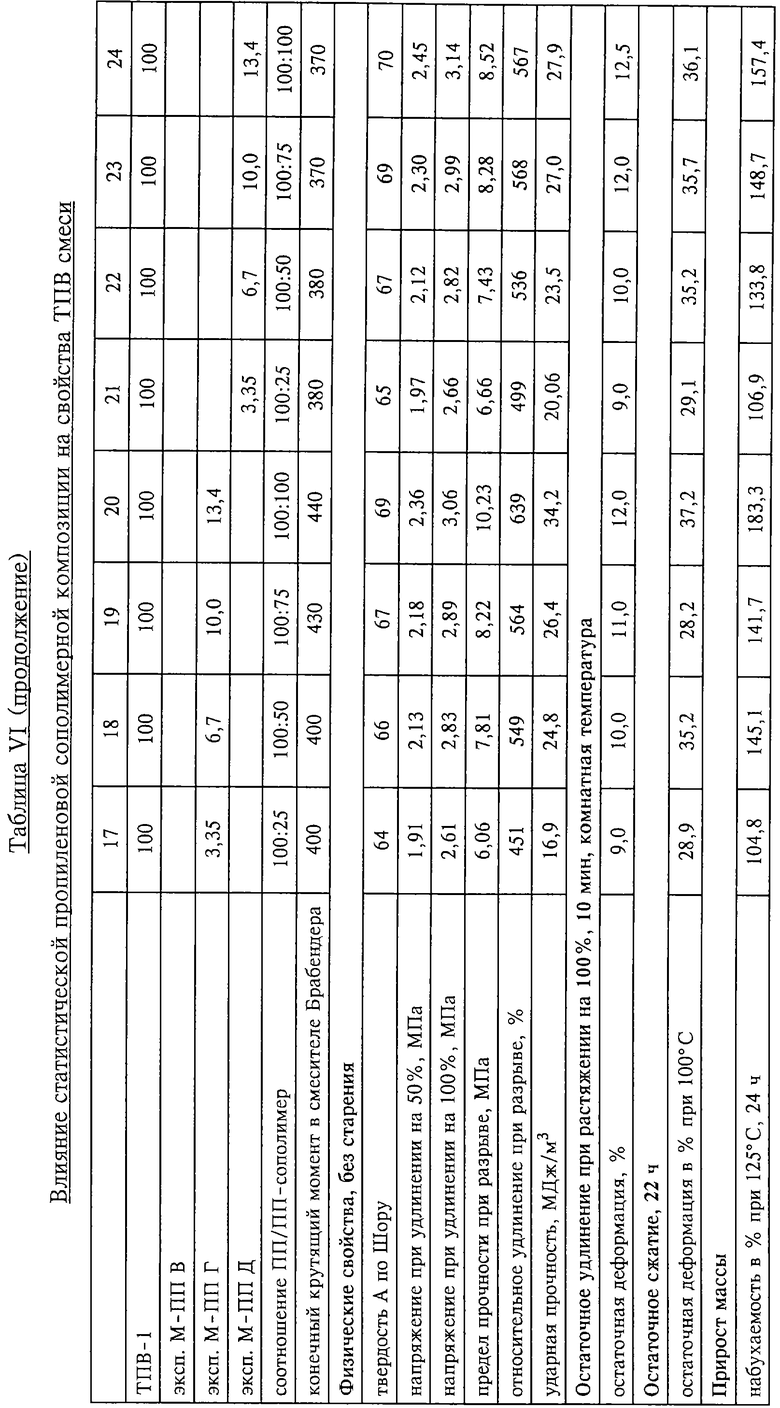

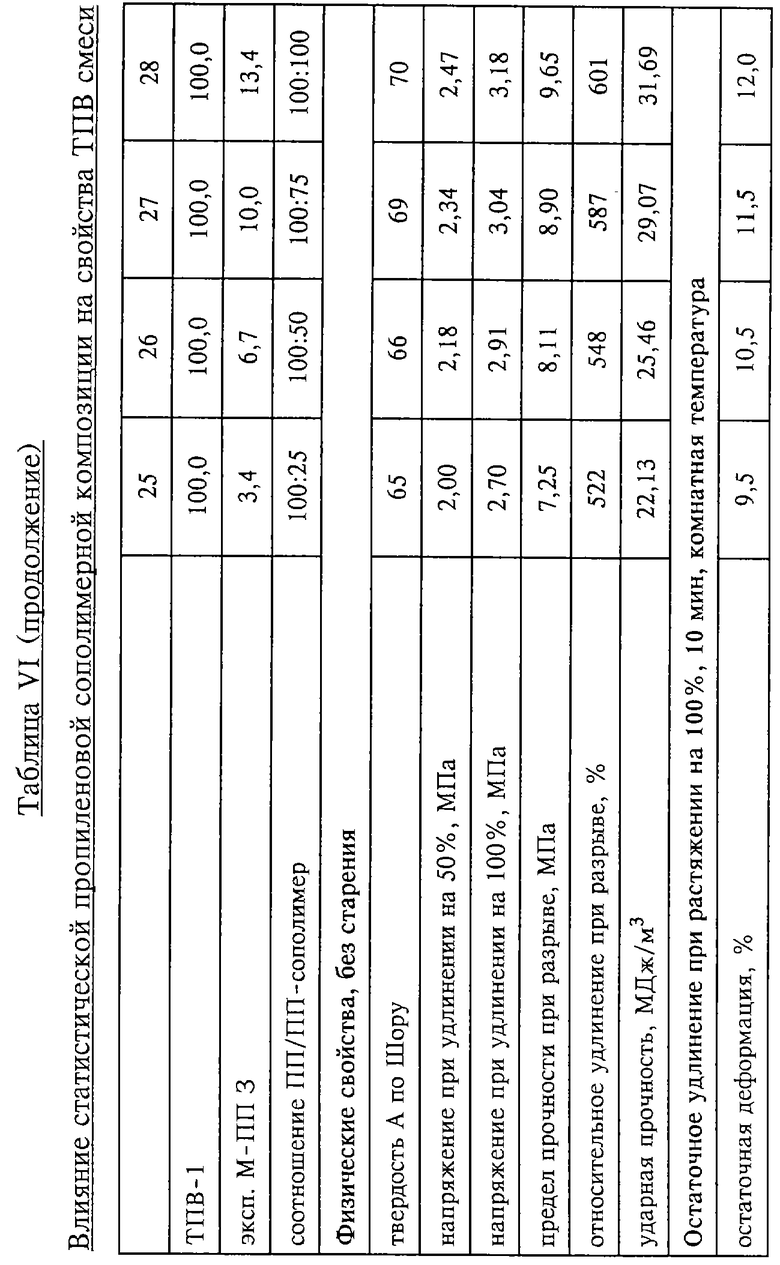

В таблице VI представлены свойства четырех различных статистических пропиленовых сополимеров при различном содержании в ТПВ.

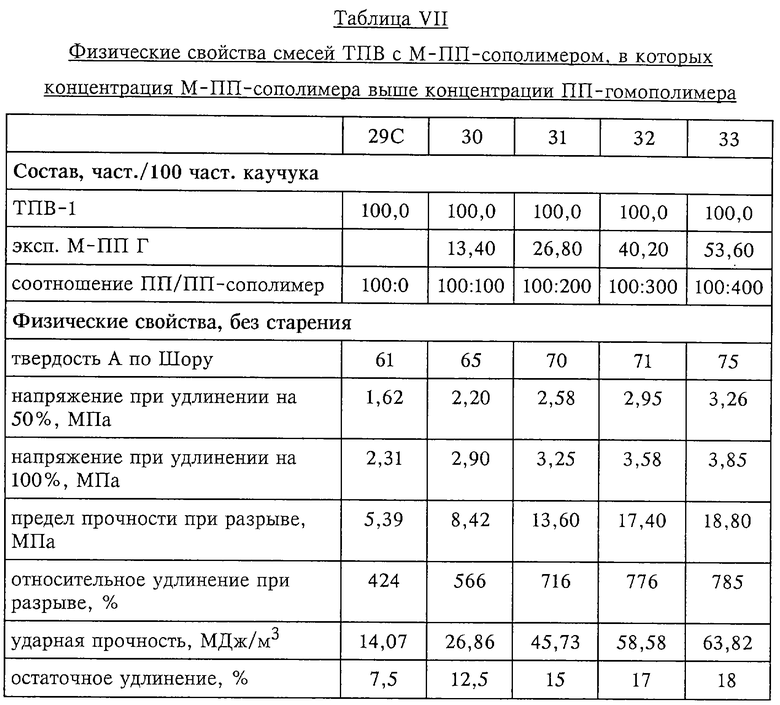

Данные в таблице VII демонстрируют влияние добавления в четырех различных количествах статистического пропиленового сополимера в термопластичные вулканизаты (ТПВ). Количества добавляемого статистического пропиленового сополимера превышают те, которые приведены в предыдущих таблицах. Как следует из данных этой таблицы, читая их слева направо, экспериментальный полипропиленовый сополимер увеличивает относительное удлинение при разрыве, увеличивает ударную прочность и увеличивает сопротивление раздиру композиций. Благодаря тому факту, что термопластичный статистический пропиленовый сополимер увеличивает относительную долю термопластичной фазы в этих примерах, с увеличением количества статистического пропиленового сополимера он обычно повышает твердость А по Шору и модуль.

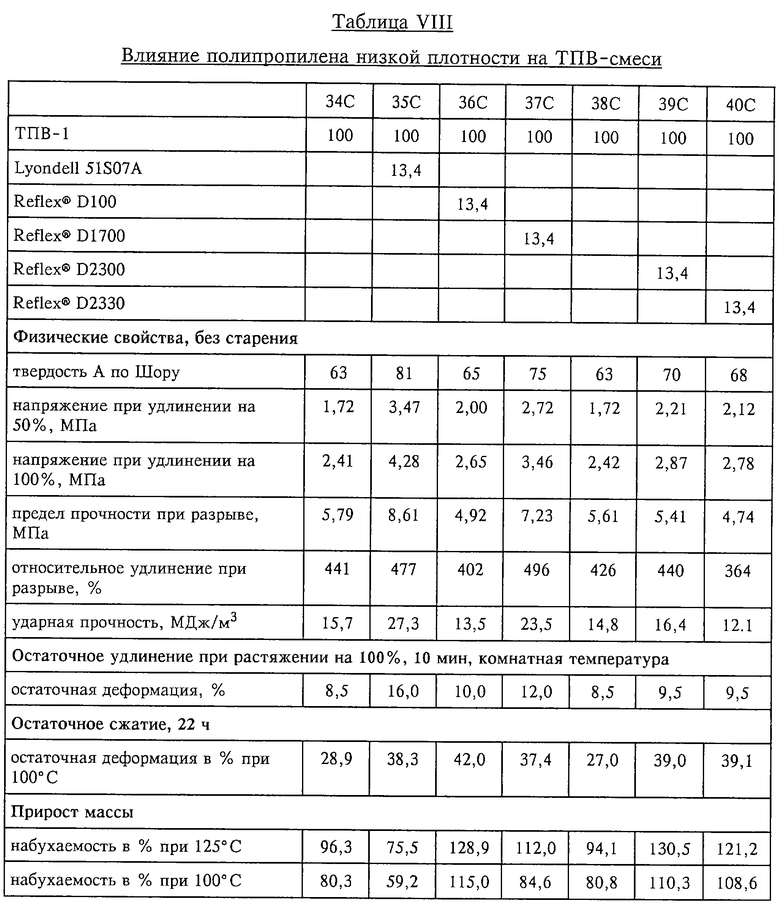

В таблице VIII приведены данные для контрольных примеров, которые иллюстрируют влияние добавления полипропиленовых гомополимеров. С повышением ударной прочности больше возрастает именно функция модуля, чем увеличение относительного удлинения при разрыве.

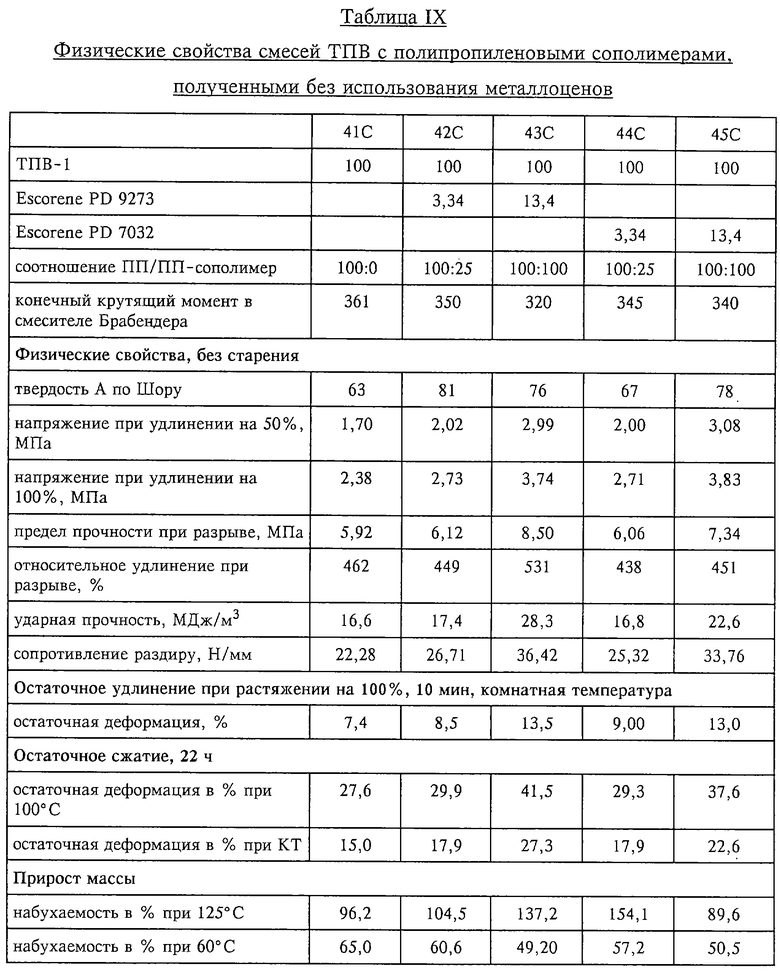

В таблице IX проиллюстрировано влияние добавления традиционных пропиленовых сополимеров в ТПВ. Вновь, как и в случаях с пропиленовыми гомополимерами, повышение ударной прочности происходит прежде всего благодаря возрастанию модуля.

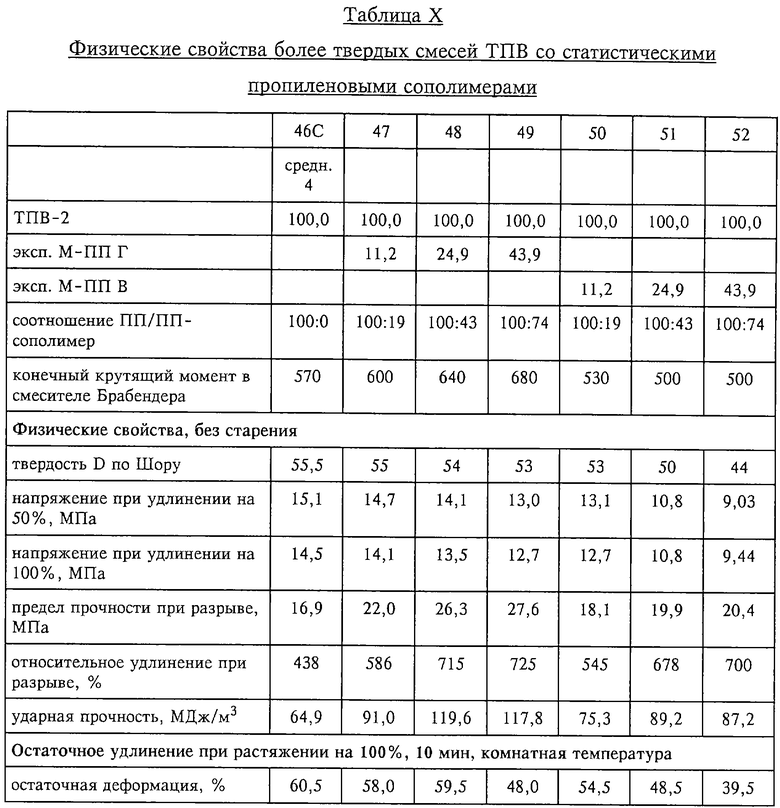

Данные в таблице Х показывают, что статистические пропиленовые сополимеры оказывают влияние как на продукт ТПВ-1 (13,4 мас.% полипропилена), так и на продукт ТПВ-2 (58,3 мас.% полипропилена).

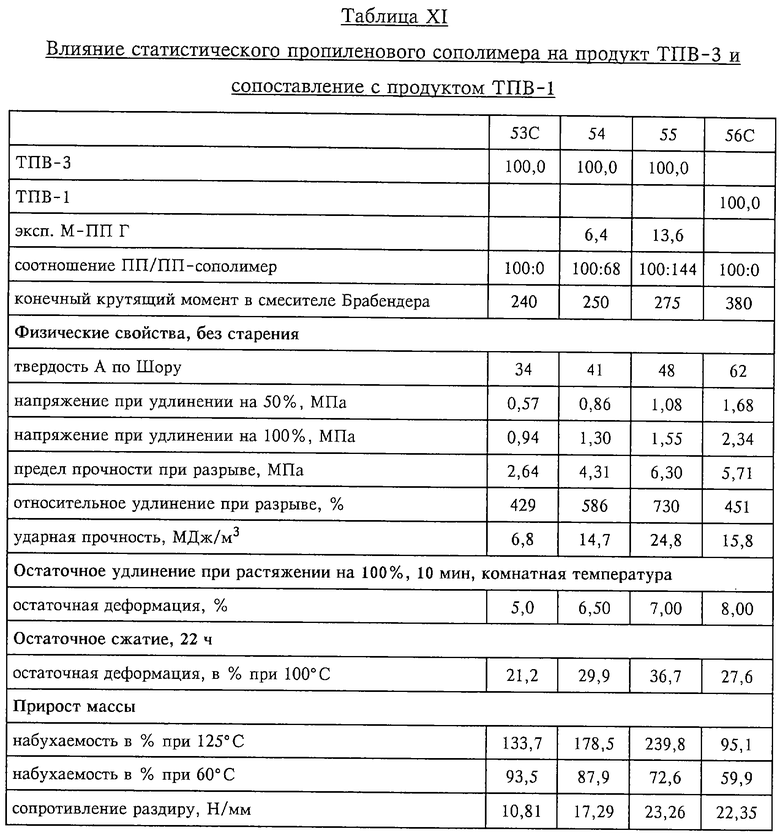

В таблице XI сопоставляются 1) продукт ТПВ-3 (9,4 мас.% полипропилена) 2) с продуктом ТПВ-3 со статистическим пропиленовым сополимером и 3) с продуктом ТПВ-1, который содержит 13,4 мас. % полипропилена. Повышение ударной прочности в примерах 54 и 55 является скорее следствием влияния статистических пропиленовых сополимеров, чем процентного содержания полипропилена.

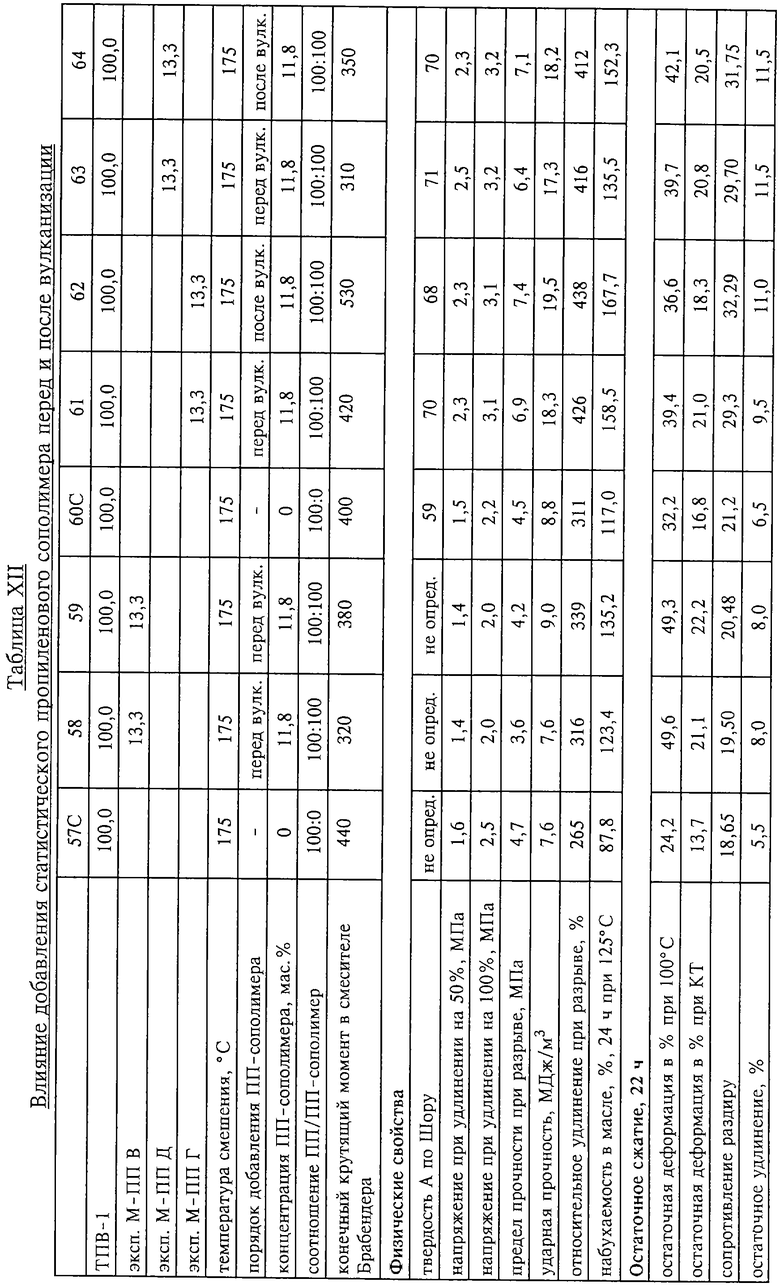

Данные в таблице XII иллюстрируют влияние добавления статистического пропиленового сополимера перед или после отверждения (вулканизации) каучуковой фазы.

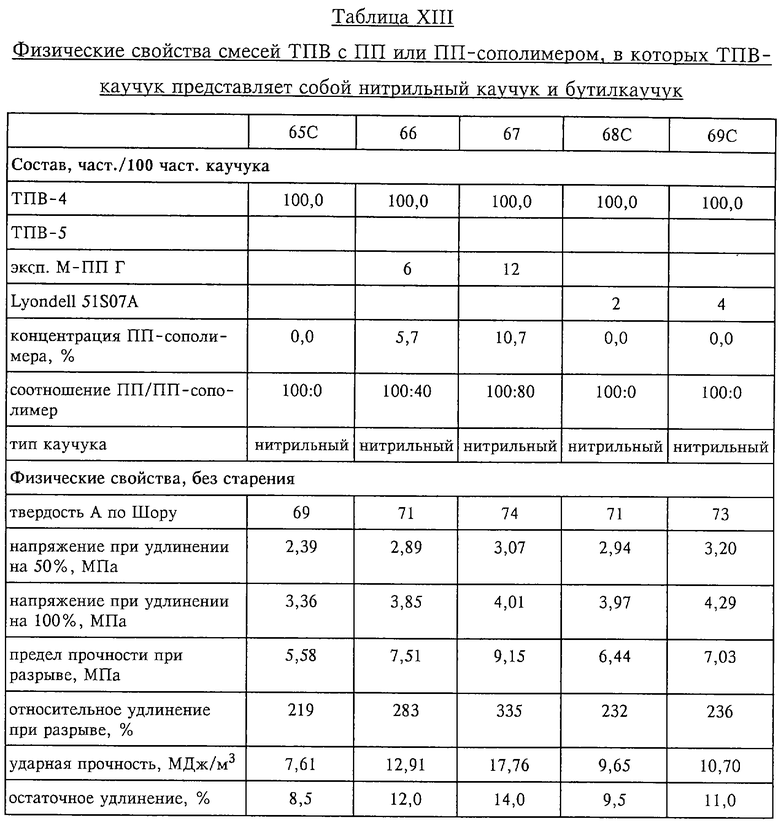

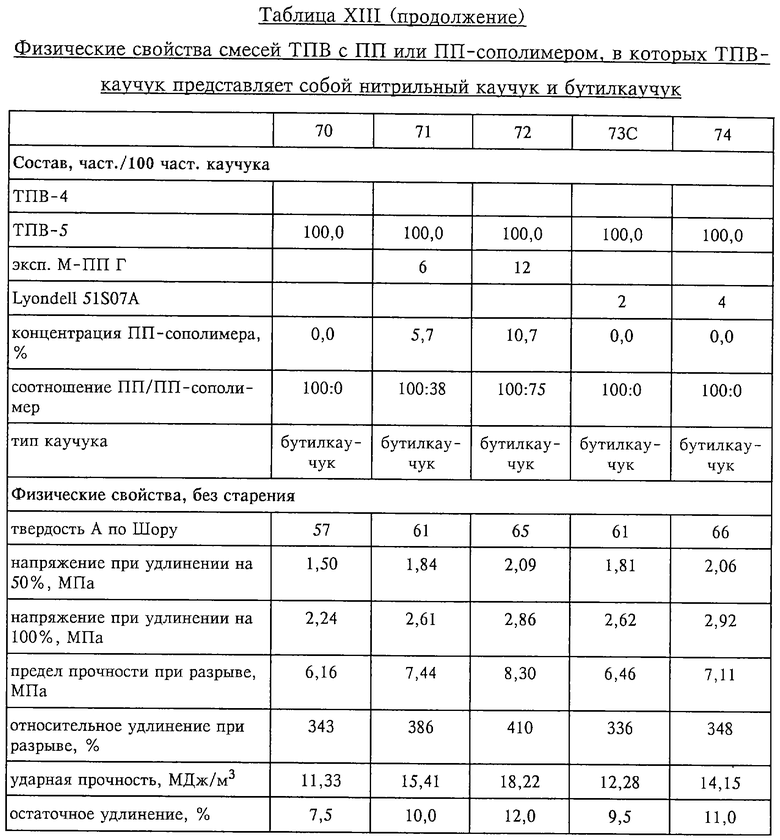

Данные в таблице XIII иллюстрируют влияние статистического пропиленового сополимера на продукты ТПВ-4 и -5, в которых использованы соответственно нитрильный каучук и бутилкаучук (а не СКЭПТ, который использован в продуктах с ТПВ-1 по -3, приведенных в предыдущих таблицах).

Хотя выше изобретение описано на примере предпочтительного варианта его выполнения, его объем не ограничиваются только эти вариантом, а определяются прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ И ВУЛКАНИЗАТЫ НА ОСНОВЕ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛОВЫМ СПИРТОМ | 2011 |

|

RU2570023C2 |

| ЭЛАСТОМЕРНЫЕ СМЕСИ НА ИЗОБУТИЛЕНОВОЙ ОСНОВЕ, ОБЛАДАЮЩИЕ ПОВЫШЕННОЙ ПРОЧНОСТЬЮ И ЭЛАСТИЧНОСТЬЮ И ПОНИЖЕННОЙ ПРОНИЦАЕМОСТЬЮ | 2000 |

|

RU2247132C2 |

| ГАЛОГЕНИРОВАННЫЕ ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ ПОВЫШЕННОЙ ВЯЗКОСТЬЮ | 2001 |

|

RU2305690C2 |

| ТЕРМОПЛАСТИЧНЫЕ КОМПОЗИЦИИ ГАЛОГЕНИРОВАННЫХ ЭЛАСТОМЕРОВ | 2001 |

|

RU2278877C2 |

| ГРАФИТСОДЕРЖАЩИЕ НАНОКОМПОЗИТЫ | 2009 |

|

RU2519403C2 |

| ВЕЩЕСТВА ДЛЯ УЛУЧШЕНИЯ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ ДЛЯ ЭЛАСТОМЕРНЫХ СМЕСЕЙ | 2005 |

|

RU2421484C2 |

| ВЕЩЕСТВА ДЛЯ УЛУЧШЕНИЯ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ ДЛЯ ЭЛАСТОМЕРНЫХ СМЕСЕЙ | 2005 |

|

RU2419634C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭЛАСТОМЕРНОЙ СМЕСИ, ЭЛАСТОМЕРНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ И ИЗДЕЛИЕ | 2005 |

|

RU2423396C2 |

| КОМПОЗИЦИЯ РЕЗИНОВОЙ СМЕСИ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2320687C2 |

| ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ СМЕСИ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2424257C2 |

Изобретение относится к термопластичным вулканизатам, модифицированным с применением статистических пропиленовых сополимеров, и способу их получения, оно может быть использовано для изготовления различных изделий, таких, как шины, шланги, ремни, уплотнительные прокладки, отливки и формованные изделия. Композиция включает А) 20-85 мас. ч. каучука, который динамически вулканизован в присутствии вулканизующего вещества для каучука, Б) 15-80 мас. ч. сочетания 2-400 мас. ч. статистического пропиленового сополимера, максимальная температура плавления которого находится в пределах от 25 до 105oС на 100 мас. ч. полукристаллического полипропилена, температура плавления которого составляет по меньшей мере 120oС. Теплота плавления статистического пропиленового сополимера составляет меньше 75 Дж/г, а полукристаллического полипропилена превышает 80 Дж/г. Каучук выбирают из этилен-пропилен-диенового, натурального каучука, бутилкаучука, галобутилкаучука, галоидированного каучукового сополимера n-алкилcтирола и других олефиновых каучуков и их сочетаний. Способ приготовления термопластичной вулканизатной композиции включает смешение в любом порядке А) и Б) и динамическую вулканизацию каучука в присутствии вулканизующего вещества после смешения А) с Б). Технический результат состоит в увеличении относительного удлинения при разрыве и ударной прочности. 2 с. и 14 з.п. ф-лы, 13 табл.

А) от 20 до 85 мас. ч. каучука, который динамически вулканизован в присутствии вулканизующего вещества для каучука,

Б) от 15 до 80 мас. ч. сочетания 2-400 мас. ч. статистического пропиленового сополимера, максимальная температура плавления которого находится в пределах от 25 до 105°С, на 100 мас. ч. полукристаллического полипропилена, температура плавления которого составляет по меньшей мере 120°С, где теплота плавления полукристаллического полипропилена превышает 80 Дж/г, а статистический пропиленовый сополимер обладает теплотой плавления меньше 75 Дж/г и включает от 80 до 95 мас.% повторяющихся звеньев пропилена и от 5 до 20 мас.% повторяющихся звеньев одного или нескольких других ненасыщенных олефиновых мономеров, содержащих 2 или от 4 до 12 углеродных атомов, в пересчете на массу статистического пропиленового сополимера, и где каучук выбирают из этилен-пропилен-диенового каучука, натурального каучука, бутилкаучука, галобутилкаучука, галоидированного каучукового сополимера п-алкилстирола и по меньшей мере одного С4-С7 изомоноолефина, сополимера изобутилена и дивинилбензола, каучукового гомополимера сопряженного С4-С8 диена, каучукового сополимера, включающего по меньшей мере 50 мас.% повторяющихся звеньев по крайней мере одного сопряженного С4-С8 диена, и их сочетаний.

| ЭЛАСТОПЛАСТИЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1988 |

|

RU2074868C1 |

| ДИНАМИЧЕСКИ ЧАСТИЧНО (ПОЛНОСТЬЮ) СШИТАЯ ПЕРЕКИСЬЮ ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1992 |

|

RU2103287C1 |

| US 4785045 A, 15.11.1988. | |||

Авторы

Даты

2004-03-10—Публикация

1999-06-30—Подача