Изобретение относится к высокотемпературному старению динамически частично или полностью сшитых термопластичных эластомеров. В частности, оно относится к антиоксидантам для высокотемпературного старения динамически частично или полностью сшитых термопластичных эластомеров. В особенности оно относится к цинковым солям некоторых меркаптосоединений для высокотемпературного старения динамически частично или полностью сшитых термопластичных эластомеров на основе сополимерного каучука полиолефин/этилен-С3-С4.

Полиолефины и полиолефиновые композиции обычно используют в продуктах, которые подвергаются воздействию высоких температур, которые ускоряют скорость окислительной деструкции в составе полиолефина, обычно называемой термическим старением, где желательны или требуются характеристики длительной работы. Таким образом, способность полиолефинов и их композиций сохранять свои исходные свойства, такие как удлинение и предел прочности при растяжении, при повышенных температурах в течение требуемого или желательного срока сохранения характеристик.

Различные соединения-антиоксиданты или их сочетания были обнаружены как задерживающие или стабилизирующие эффект на термическое старение полиолефинов или композиций полиолефинов и поэтому они нашли широкое применение. Например, в патенте США N 2997456 описана стабилизация полиолефинов против термического разрушения в результате включения солей металлов соединений меркапто-, селенид- или теллурид-бензимидазола в эти полиолефины.

В патентах США NN 4260661 и 4824883 описано применение системы-антиоксиданта, содержащей сочетание цинковой соли меркаптоимидазола с его пространственно затрудненным ди-трет-бутилфенолом в полиолефиновых полимерах и соединениях, таких как полиэтилен и сополимеры этилена и других полимеризуемых материалов.

В японском патенте N 58-122943 описано синергическое сочетание антиоксидантов, фенола, 1,2-дигидрохинолина и органической соли цинка, включенных в полиолефины для достижения лучшей термической стабильности.

В то время как полиолефиновые композиции вышеуказанного уровня техники дают улучшенные свойства термического старения в результате включения антиоксидантов или их сочетаний, процент сохранения этих первоначальных свойств еще низок.

Один вариант осуществления предлагаемого изобретения относится к динамически частично сшитому термопластичному эластомеру, содержащему:

(А) 100 ч. термопластичного эластомера, включающего (I) от 30 до 70 ч. пропиленового полимерного материала, (II) от 30 до 70 ч. аморфного олефинового сополимерного каучука, который растворим в ксилоле при комнатной температуре, (III) от 10 до 30 ч. полукристаллического сополимера этилен-пропилен или этилен-бутен, который нерастворим в ксилоле при комнатной температуре, и, возможно (IV), от 2 до 20 ч. полибутилена-1 на основе 100 ч. (I) + (II) + (III), и

(Б) от 1,4 до 4,0 ч. соли цинка меркаптосоединения, на основе 100 ч. (I) + (II) + (III), когда сохраняются по крайней мере 50% исходных физических свойств при повышенных температурах.

Другой вариант осуществления изобретения относится к динамически полностью сшитому термопластичному эластомеру, содержащему:

(А) 100 ч. термопластичного эластомера, включающего (I) от 20 до 70 ч. пропиленового полимерного материала и (II) от 80 до 30 ч. аморфного олефинового сополимерного каучука, который растворим в ксилоле при комнатной температуре, и

(Б) от 1,4 до 4,0 ч. цинковой соли меркаптосоединения, на основе 100 ч. (I) + (II), когда сохраняется не менее 50% первоначальных физических свойств при повышенной температуре.

Если не указано иное, все части и процентные значения являются весомыми в данном описании.

Пропиленовый полимерный материал, используемый в предлагаемом изобретении в качестве компонента (I), включает кристаллический полипропилен, имеющий показатель стереорегулярности выше 90%, предпочтительно от 95 до 98%, и статистический сополимер этилен-пропилен, с содержанием этилена до 10%, предпочтительно от примерно 1% до примерно 3%, и является нерастворимым в ксилоле при комнатной температуре от примерно 90 до примерно 94%. Предпочтительно, пропиленовый полимерный материал представляет собой полипропилен. Пропиленовый полимерный материал в частично сшитом термопластичном эластомере присутствует в количестве от 30 до 70, предпочтительно от 30 до 50 ч. В полностью сшитом термопластичном эластомере пропиленовый полимерный материал присутствует в количестве от 20 до 70, предпочтительно от 50 до 70 ч.

В частично сшитом термопластичном эластомере по предлагаемому изобретению аморфный олефиновый сополимер растворим в ксилоле при комнатной температуре и присутствует в количестве от 70 до 30 ч., предпочтительно от 50 до 30 ч. Подходящие аморфные олефиновые сополимерные каучуки, используемые в предлагаемом изобретении, выбирают из группы, состоящей из каучука сополимера этилен-пропилен, каучука сополимера этилен-бутилен, каучука из этилен-пропилен-несопряженный диеновый мономер, в котором содержание этилена составляет от 30 до 70%, а содержание диена от 1 до 10% и предпочтительно от 1 до 5%. Предпочтительным каучуком из олефинового сополимера является каучук сополимера этилен-пропилен.

Аморфный олефиновый сополимерный каучук полностью сшитого термопластичного эластомера растворим в ксилоле при комнатной температуре и присутствует в количестве от 80 до 30 ч. и предпочтительно от 70 до 50 ч. Примеры аморфного олефинового сополимерного каучука, используемого в полностью сшитом термопластичном эластомере согласно предлагаемому изобретению, включают каучук из этилена-пропилена-несопряженного диенового мономера или каучук из этилен-бутена-несопряженного диенового мономера, имеющего содержание этилена от 30 до 70% и содержание диена от 1 до 10% и предпочтительно от 1 до 5%. Предпочтительно, аморфный олефиновый каучук представляет собой каучук из этилена-пропилена-несопряженного диенового мономера, содержащего от 30 до 70% этилена и от 1 до 5% диена.

Примеры несопряженных диенов включают 1,4-гексадиен, этилен-норборнен и дициклопентадиен.

Выражение "аморфный", как оно используется в данном случае, обозначает от 0 до 22%, предпочтительно от 0 до 10%, и более предпочтительно от 0 до 5%, при этом кристалличность измеряется дифференциальной сканирующей калориметрией (ДСК).

Полукристаллический, этилен-пропиленовый или этилен-бутиленовый сополимер (III) из динамически частично сшитого термопластичного эластомера состоит практически из единиц этилена, превышающих 90%, предпочтительно выше 98%, и нерастворим в ксилоле при комнатной температуре. Выражение "полукристаллический", как оно используется в данной заявке, определено как кристалличность от 20 до 60% и предпочтительно от 25% до 50%, при измерении от теплоты плавления указанного этилен-пропиленового сополимера или этилен-бутиленового сополимера, что определяется дифференциальной сканирующей калориметрией на пробе от 5 до 10 мг сополимера, нагреваемой со скоростью 20oC/мин, и принимая теплоту плавления 100% кристаллического полиэтилена при 400К равной 293 Дж/г, как описано в Gaur U. и Wunderlivh B., J. Phys. Chem. Ref. Data, 10 (1), 119 (1981). Процент кристалличности подсчитывают путем деления теплоты плавления сополимера на теплоту плавления 100%-ного кристаллического полиэтилена и умножения на 100. Указанный этилен-пропиленовый сополимер или этилен-бутиленовый сополимер присутствует в количестве от 8 до 30 ч., предпочтительно от 10 до 20 ч. Общее количество (I) + (II) + (III) в динамически частично сшитой композиции согласно предлагаемому изобретению составляет 100 ч.

В случае присутствия в динамически частично сшитом термопластичном эластомере полибутилен-I(IV) представляет собой кристаллический изотактический полибутилен, имеющий плотность от 0,914 до 0,919 г/см3, с индексом плавления от 1 до 100 г/10 мин. Полибутилен-1 присутствует в предлагаемом изобретении в количестве от 2 до 20 ч. и предпочтительно от 4 до 15 ч., на основе 100 ч. (I) + (II) + (III). Соотношение компонента полибутилен-1 к каучуку должно быть меньше, чем 0,5 и предпочтительно от 0,1 до 0,3.

Цинковая соль меркаптосоединения, используемая в композиции согласно изобретению, может представлять собой 2-меркаптобензотиазол цинка, 2-меркаптобензимидазол цинка или 2-меркаптолуимидазол цинка. Цинковая соль присутствует в количестве от 1 до 4 ч., предпочтительно от 1,4 до 3 ч. в расчете на 100 ч. (А).

Получение динамически частично сшитого термопластичного эластомера согласно изобретению осуществляется с использованием перекисной отверждающей системы, содержащей органическую перекись и по крайней мере одно сшивающее вспомогательное вещество, выбранное из 1,2-полибутадиена и производных фурана формулы:

или

где X обозначает радикал формулы -CHO, -COOH, -CHONH2, -CN, -NO2, -CH2COCH2COOR, -CH(COOR)2, где R представляет собой арил, содержащий от 6 до 8 атомов углерода, или алкил, содержащий от 1 до 4 атомов углерода, n равно 1 или 2, m обозначает число, равное свободной валентности X, R1 и R2, одинаковые или различные, обозначают водород, алкил, содержащий от 5 до 8 атомов углерода.

Перекисный сшивающий агент должен иметь период полураспада от 3,3 до 20 мин, предпочтительно от 7 до 18 мин, при 160oC в тройном этилен-пропиленовом каучуке с диеновым мономером (ЭЦДМ). Подходящие примеры перекисей, используемых в предлагаемом изобретении, включают 1,1'-бис(трет-бутилперокси)диизопропилбензол, перекись дикумила, н-бутил-4,4' -бис(трет-бутилперокси)валерат и 2,5-ди-(трет-бутилперокси)-2,5-диметилгексен. Перекись присутствует в количестве, основанном на 100 ч. (I) + (II) + (III), от 0,5 до 3 ч. , предпочтительно от 1 до 2,5 ч., в жидкой форме или в твердой форме на носителе, и имеются в продаже на рынке.

1,2-Полибутадиен имеет молекулярную массу не менее от 1,300 до примерно 13,000, предпочтительно от не менее 2,400 до 13,000. Содержание 1,2-винила составляет не менее 50% и предпочтительно от 50 до 90%, и более предпочтительно от 70 до 90%. Количество присутствующего 1,2-полибутадиена составляет от 2 до 20 ч., предпочтительно от 4 до 12 ч., в расчете на 100 ч. (I) + (II) + (III). 1,2-Полибутадиен может быть использован в жидкой форме или в твердой форме на носителе и имеется в продаже на рынке в обеих формах. Когда полибутадиен добавляют в виде жидкости, его добавляют с малыми приращениями от 25 до 50% в течение периода от 2 до 6 мин, а когда его добавляют в твердом виде, это делается за один раз полностью.

Производные фурана вышеописанной формулы, которые могут быть использованы в перекисной сшивающей системе по предлагаемому изобретению, известны в данной области и могут быть получены согласно способу, описанному в патенте США N 2738338, причем этот способ включен в данное описание в виде ссылки. Подходящие примеры включают 1,5-дифурфурил-1,4-пентадиен-3-он, дифурфуралдиен, β-(α-фурил)акролеин, 5-(α-фурил)пентадиенал, (α)-фурилациламид, α-фурилакрилонитрил, β-(α-фурил)акриловая кислота и ее сложные эфиры, сложный эфиры фурфурилидена и т.п. Производные фурана используются в количестве от 0,15 до 3 и предпочтительно от 0,17 до 2 ч. в расчете на 100 ч. (I) +(11) + (III).

Динамически частично отвержденный термопластичный эластомер согласно предлагаемому изобретению получают путем добавления перекисной отверждающей системы, описанной выше, к смеси компонентов (I), (II), (III) и, возможно (IV), и путем воздействия на указанную смесь условиями отверждения при перемешивании смеси для доведения до примерно желательного динамического частичного отверждения.

Предпочтительно компоненты (I), (II) и (III) образуются в реакторе из ряда реакторов в по крайней мере два этапа с помощью вначале полимеризации пропилена для получения компонента (I) и затем путем полимеризации пропилена или бутилена и этилена в присутствии компонента (I) и катализатора, используемого на первом этапе, для получения компонентов (II) и (III). Полимеризация может быть проведена в жидкой или газовой фазе или в жидкостно-газовой фазе. В качестве альтернативы компоненты (I), (II) и (III) могут быть приготовлены каждый в отдельности и затем смешиваться перемешиванием при расплаве.

Выражение "частично отвержденный", как оно используется в данном случае, обозначает, что степень отверждения относительно содержания геля составляет по крайней мере 80% и не превышает 94% в циклогексане согласно ряду испытаний, приведенных ниже. Предпочтительно содержание геля составляет от 85 до 92%.

При приготовлении полностью сшитого термопластичного эластомера согласно предлагаемому изобретению используют фенольную отверждающую систему, состоящую из галогенированной или негалогенированной фенольной смолы в сочетании с окисью металла и с донором галогена.

Галогенсодержащая или негалогенсодержащая фенольная отверждающая смола присутствует в количестве от 2 до 10 ч., предпочтительно от 3 до 8 ч. в расчете на 100 ч. аморфного олефинового каучука. Подходящие галогенированные или негалогенированные фенольные отверждающие смолы представляют собой бромсодержащие метилолфенольные смолы и метилолфенольные смолы, такие как фенольная смола SР-1045, фенольная смола SР-1055 и фенольная смола SР-1056.

Окись металла, присутствующая в фенольной отверждащей системе, выбирается из группы, состоящей из окиси железа, окиси титана, окиси магния, двуокиси кремния и окиси цинка, предпочтительно из окиси цинка. Металлическая окись присутствует в количестве от 2 до 10 ч., предпочтительно от 4 до 8 ч. в расчете на 100 ч. аморфного каучука.

Примеры галогенных доноров, которые используются в фенольной отверждающей системе, включают SnCl2•2H2O, ZnCl2 и FeCl3•6H2O, полихлоропрен, хлорсульфонсодержащий полиэтилен, галогенсодержащие бутиловые каучуки и хлорсодержащий парафин. Доноры галогена присутствуют в фенольной отверждающей системе в количестве от 0,05 до 10 ч., предпочтительно от 0,2 до 5 ч. в расчете на 100 ч. аморфного олефинового каучука.

Выражение "полностью сшитый", используемое в настоящем описании, означает, что степень отверждения, выраженная в содержании геля, составляет по крайней мере 97% по циклогексану согласно ряду испытаний, приведенному ниже.

Температура смешивания и/или пластикации находится в пределах от 150 до 225oC, предпочтительно от 170oC до 215oC, в течение периода примерно от 2 до 30 мин, предпочтительно от 3 до 20 мин, до динамически частичного или полного отверждения термопластичного эластомера согласно предлагаемому изобретению. В частичной системе отверждения при вышеуказанных условиях отверждения истощается по крайней мере 97% перекисного отверждения агента, обычно от 98 до 99%, на основе теоретического периода полураспада при 160oC в ЭЦДМ. Пластикация или процесс сдвига может быть осуществлен на открытом валке во внутреннем смесителе (например, смесителях Banory или Нааkе) и с одношнековыми или двухшнековыми экструдерами.

При получении частично отверженного термопластичного эластомера согласно предлагаемому изобретению предпочтительно получают гомогенную смесь компонентов (I), (II) и (III) в ряде реакторов двухступенчатого типа, как описано выше, когда первую стадию проводят в жидком пропилене, а вторую стадию - в газовой фазе с использованием катализатора и процедуры, описанных в заявке США 07/515936 от 27.04.90 г., описание которых включено в предлагаемое в виде ссылки. Когда полибутилен, компонент (о), присутствует в композиции, его добавляют к гомогенной смеси, приготовленной согласно вышеизложенному, и смешивают при температуре, достаточной для размягчения пропиленового полимерного материала, или при температуре выше температуры плавления пропиленового полимерного материала до получения гомогенной смеси. Средство, содействующее сшиванию, добавляют и продолжают перемешивание в течение примерно 1 - 2 мин. Затем добавляют перекись и перемешивают до момента, когда вязкость не меняется, примерно 5 - 7 мин, что указывает на то, что практически вся перекись была использована. Пластикацию продолжают в течение дополнительно 1 - 2 мин и затем добавляют цинковую соль меркаптосоединения и смешивание продолжают в течение дополнительно 1 - 3 мин.

Полностью сшитый термопластичный эластомер согласно предлагаемому изобретению получают путем механического смешения предварительно приготовленных компонентов (I) и (II). Согласно этой методике, пропиленовый полимерный материал, аморфный олефиновый сополимерный каучук и цинковая соль смешиваются при температуре, достаточной для размягчения пропиленового полимерного материала, или при температуре выше температуры плавления пропиленового полимерного материала до получения гомогенной смеси. Затем добавляют фенольную отверждающую систему и смесь пластицируют в течение от 2 до 4 мин при температуре, достаточно высокой для осуществления отверждения каучука.

При другом способе частично или полностью сшитый термопластичный эластомер согласно предлагаемому изобретению может быть приготовлен вначале сухим смешиванием всех компонентов. Согласно этому способу все компоненты смешивают в сухом виде путем смешивания в барабане, например мельнице Хеншель или в V-образном смесителе. Затем смесь загружают в камеру высокоинтенсивного смесителя, смешивают до получения плавной и постоянной вязкости, приблизительно от 1 до 3 мин, и пластикацию продолжают в течение дополнительных 1 - 4 мин.

В дополнение к этому, перекисная отверждающая система частично сшитого термопластичного эластомера может дополнительно содержать другие совместно действующие вещества, как фениленбис-малеимид и/или доноры серы, такие как бинзотиазилдисульфид, тетраметилтиураммоносульфид, алкилфенолдисульфид и N, N'-диэтилтиомочевина. Количество другого используемого совместно действующего вещества находится в пределах от 0,5 до 3 ч., предпочтительно от 1 до 2,5, и количество донора серы находится в пределах от примерно 0,15 до 3, предпочтительно от 0,17 до 2 ч., на основе 100 ч. (I) + (II) + (III).

Когда перекисная отверждающая система содержит дополнительное, совместно действующее вещество и/или донор серы, этот соагент обычно добавляют вместе с 1,2-полибутадиеном, а донор серы обычно добавляют вместе с перекисью.

В дополнение к вышеназванным главным компонентам обычно присутствует антиоксидант в частично или полностью сшитом термопластичном эластомере в количестве от 0,1 до 0,9 ч. в расчете на 100 ч. (А). Подходящие примеры антиоксидантов, используемых в предлагаемом изобретении, представляют собой тиофенолы, такие как 4,4'-тио-бис-(6-трет-бутил-крезол); фосфиты, такие как триснонил-фенилфосфат; сложные фенольные эфиры, такие как тетракис/метилен(3,5-ди-трет-бутил-4-окси-гидроциннамат)/метан; тиодипропионаты, такие как дилаурилтиопропионат; гидрохиноны, такие как 2,5-ди-трет-бутил-гидрохиноны; и хинолины, такие как 2,2,4-триметил-1-1,2-дигидрохинон.

Таким же образом частично или полностью сшитый термопластичный эластомер согласно предлагаемому изобретению может содержать другие обычные добавки, например масла для наполнения, такие как парафиновые и нафтеновые масла, в количестве от 20 до 100 ч., предпочтительно от 25 до 60 ч. и наиболее предпочтительно от 25 до 50 ч. на основе 100 ч. аморфного олефинового сополимерного каучука; или окись цинка в количестве от 2 до 6 ч. в расчете на 100 ч. (А).

Когда частично или полностью сшитый термопластичный эластомер получает по способу предварительного смешения, масло для наполнения обычно добавляют после того, как предварительно приготовленная смесь будет загружена в смеситель и начата пластификация ингредиентов.

Изобретение будет более подробно иллюстрироваться со ссылкой на примеры согласно изобретению, приведенные ниже. Примеры опытов и физические свойства нижеследующих рабочих примеров и сравнительные примеры были подготовлены и проведены измерения согласно следующим методикам.

Предел прочности на растяжение - ASTM D-412

Удлинение до разрыва - ASTM D-412

100%-ный Модуль - ASTM D-412

Твердость по Шору D - ASTM D-2240

Процентное содержание геля определяют путем пропитки взвешенного испытуемого образца 1,5 дюйма на 0,75 дюйма на 0,080 дюйма в примерно 100 мл циклогексана примерно при 23oC в течение 48 ч, удаления образца и сушки до постоянной массы (примерно 72 ч) в вакуумной печи при 80oC. Процент геля был рассчитан следующим образом:

Примеры 1 - 5 изобретения и контрольные примеры 1 - 6 иллюстрируют динамически частично сшитые термопластичные эластомеры.

Пример 1. К 100 ч. термопластичного эластомера, смолы Hifax RA-061, имеющей 40 ч. кристаллического полипропилена, имеющего изотактический показатель примерно 92, примерно 40 ч. каучука из сополимера этилена-пропилена, имеющего содержание этилена примерно 50%, и 20 ч. полукристаллического, практически линейного этилен-пропиленового сополимера, который нерастворим в ксилоле при комнатной температуре и имеет содержание этилена в 96%, приготовленного в реакторе согласно вышеописанному, в смесителе Бэнбери, добавляют 4 ч. полибутилена, 20 ч. кристаллического полипропилена Pro-fax 6501, имеющего скорость растекания при расплавлении 4,0 дг/мин, 4 ч. 1,2-полибутадиена, 0,6 ч. алкилфенолдисульфида, 6 ч. 0,3 ч. 4,4'-тио-бис(6-третбутил-крезола) и 4,2 ч. 1,1'-бис(трет-бутилперокси)диизопропилбензола. Компоненты смешивают при 121oC в течение примерно 1 - 3 мин до расплавления полимера и до достижения температуры в 171oC. Шесть частей масла добавляют и продолжают смешивание в течение 30 - 60 с, затем добавляют остальные 6 ч. масла. Смешивание продолжают в течение дополнительно 45 - 70 с, а затем добавляют 0,6 ч. тетракис/метилен(3,5-ди-трет-бутил-4-окси-гидроциннамат)/метана. Смешивание продолжают в течение дополнительной минуты до получения гомогенной смеси. Смесь затем загружают в горловину одношнекового экструдера, установленного на 200oC, и экструдируют нити материала через кольцевые экструзионные головки в воду и разрезаются в горячем виде на лицевой стороне головки на гранулы. Указанные гранулы уносятся вакуумом в центробежную сушилку и собираются вместе.

Собранные гранулы вводят во внутренний смеситель фирмы Хааке, установленный на 182oC, и смешивают до расплавления. Затем добавляют 2,1 ч. 2-меркаптобензотиазола цинка и смешивание продолжают в течение примерно 2 мин.

Затем смесь переносят на донные плиты пресс-формы для прямого прессования, накрывают верхними плитами и прессуют в форме при 215oC в течение 3 мин при 10 МПа. Плиты удаляют из горячего пресса, помещают в пресс для комнатной температуры, охлаждают ниже 10 МПа в течение примерно 15 мин и удаляют для испытания. Физические свойства приведены в табл. 1.

Примеры 2 и 3. Примеры 2 и 3 подготавливают согласно процедуре и компонентам примера 1 за исключением того, что используют соответственно 1,4 и 2,1 ч. 3-меркаптотолуимидазола цинка вместо 2,1 ч. 2-меркаптобензотиазола цинка. Физические свойства приведены в табл. 1.

Контроль 1. Контрольный пример 1 подготавливают согласно процедуре и компонентам из примера 1 за исключением того, что не используют 2-меркаптобензотиазола цинка. Физические свойства приведены в табл. 1.

Контроль 2 и 3. Контрольные примеры подготавливают согласно процедуре и компонентам из примера 1 за исключением того, что используют 1,2 и 1,8 ч. дибутилдитиокарбамата цинка вместо 2-меркаптобензотиазола цинка. Физические свойства приведены в табл. 1.

Контроль 4 и 5. Контрольные образцы 4 и 5 подготавливают согласно процедуре и компонентам из примера 1 за исключением того, что используют 1,2 и 1,8 ч. амилзимата. Физические свойства приведены в табл. 1.

Как показано этими данными, композиции из примеров 1 - 3, содержащие соли цинка меркапто согласно изобретению, сохраняли 50% или лучше своих первоначальных свойств по удлинению при 165oC в течение 7 дн, по сравнению с разрывом (без сохранения свойств) контрольного образца 1 и с сохранением менее 50% и с помутнением контрольных образцов 2 - 5, содержащих обычные соли цинка соединений дитиокарбамата.

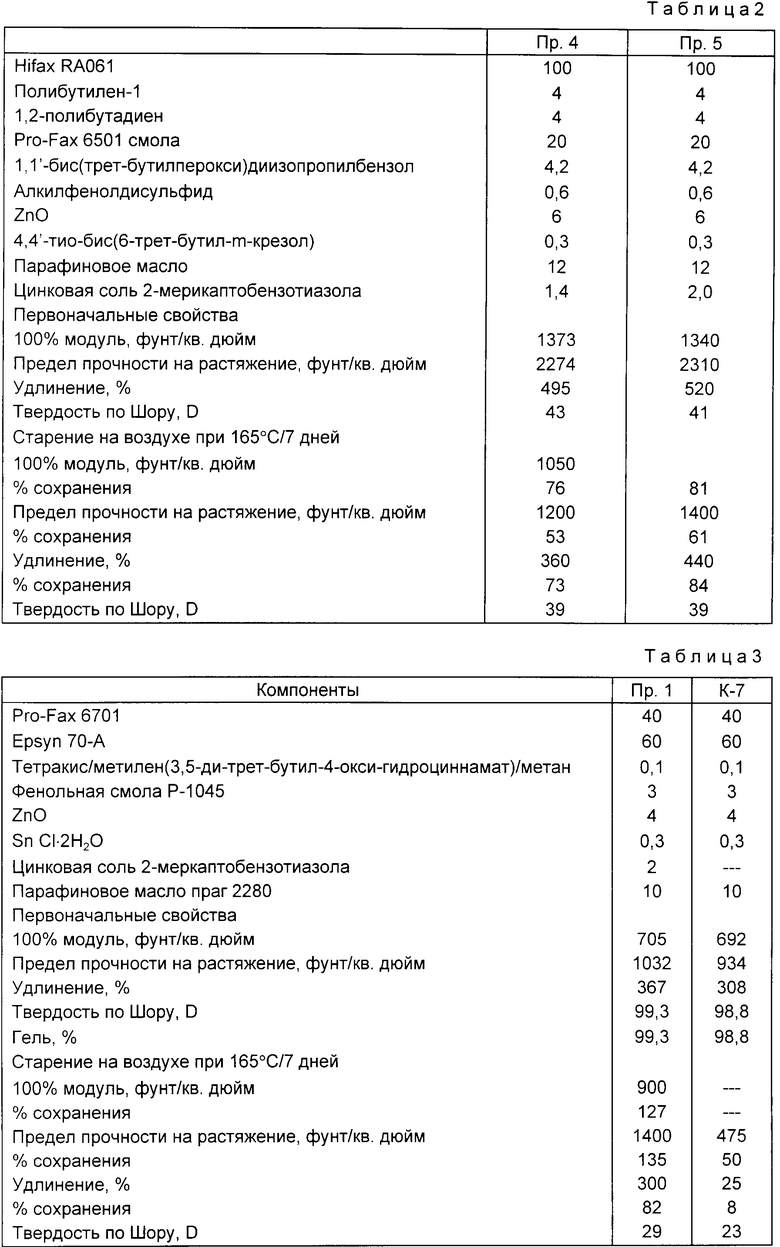

Примеры 4 и 5. Процедура и компоненты такие же, что и в примере 1, за исключением того, что используют 1,4 и 2 ч. 2-меркаптобензотиазола цинка, все компоненты были предварительно смешаны, за исключением масла, и не добавляли Irganox. Физические свойства приведены ниже в табл. 2.

Пример 6. Этот пример иллюстрирует динамически полностью сшитый термопластичный эластомер согласно предлагаемому изобретению.

Во внутреннем смесителе Хааке смешивают 40 ч. кристаллического полипропилена Рro-fax 6701, имеющего скорость течения при расплавлении 0,8 дг/мин, 60 ч. каучука из тройного полимера этилен-пропилен-этилиденнорборнена Epsyn 70-А, имеющего содержание этилена 55%, содержание этилиденнорборнена в 4,4% и вязкость по Муни в 100(МЛ 1+4 при 121oC) и 0,1 ч. тетракис/метилен(3,5-ди-трет-бутил-4-окси-гидроциннамат)/этана при температуре 200oC при 100 об/мин до расплавления полипропилена, и затем в течение дополнительно двух минут. Добавляют 2 ч. 2-меркаптобензотиазола цинка, смешивание продолжают в течение примерно одной минуты, затем добавляют 3 ч. метилолфенольной смолы SP-1045 и 0,3 ч. SnCl2•2H2O. Смешивание продолжают в течение примерно 3 - 4 мин до достижения постоянной вязкости. Затем добавляли 4 ч. окиси цинка и смешивали в течение примерно одной минуты. Добавляют 5 ч. из 10 ч. парафинового масла Sunpar 2280, смешивают в течение от 45 до 70 с и затем добавляют остальные 5 ч. масла.

Затем смесь перемещают на донные плиты пресс-формы для прямого прессования, покрываемые верхними плитами, и формуют под давлением при 215oC в течение 3 мин при 10 МПа. Плиты удаляют из горячего пресса, охлаждают и затем удаляют для старения. Физические свойства приведены в табл. 3.

Контроль 7. Контрольный образец 7 готовят согласно процедуре и компонентам из примера 6 за исключением того, что он не содержит 2-меркаптобензотиазола цинка. Физические свойства приведены в табл. 3.

Другие признаки, преимущества и варианты осуществления изобретения, описанные здесь, будут легко очевидны для специалистов, имеющих обычный уровень знаний в данной области, после ознакомления вышеприведенного описания. В связи с этим, в то время как конкретные варианты выполнения изобретения были описаны со значительными подробностями, изменения и модификации этих вариантов выполнения могут быть осуществлены, не выходя за пределы идеи и объема изобретения в том его виде, как оно описано и изложено в формуле изобретения.

Изобретение относится к антиоксидантам для высокотемпературного старения динамически частично или полностью сшитых термопластичных эластомеров. В качестве оксидантов могут быть использованы цинковые соли меркаптосоединений. 2 с. и 4 з.п., ф-лы, 3 табл.

Приоритет по признакам:

16.05.91 по пп.1 3;

18.09.91 по пп.4 6.9

| US, патент, 2997456, кл | |||

| МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОДЗЕМНЫХ РАБОТ | 1919 |

|

SU524A1 |

| US, патент, 4036912, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| US, патент, 4360661, кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| US, патент, 4824883, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-01-27—Публикация

1992-05-15—Подача