Изобретение относится к области нефтепереработки и нефтехимии, точнее к способу получения новых углеводородорастворимых ингибиторов коррозии металлов.

Защита металлов от коррозии с помощью ингибиторов коррозии является одним из наиболее простых и надежных способов.

К настоящему времени в публикациях появилось значительное количество данных о применении ингибиторов коррозии в различных углеводородных средах. В основном это ингибиторы коррозии черных металлов в продуктах вторичной переработки нефти: бензине, керосине, смазочных маслах.

Известен ряд отечественных и импортных масло- и углеводородорастворимых ингибиторов, рекомендованных для защиты от атмосферной коррозии черных и некоторых цветных металлов в качестве добавки к консервационным минеральным маслам, черных металлов в нефти и бензинах (Алцыбеева А.И., Левин С.З. Ингибиторы коррозии металлов. Л.: Химия, 1968 г., 242 с.).

Одной из актуальных проблем эксплуатации современных нефтеперерабатывающих заводов является увеличение продолжительности межремонтных безостановочных пробегов технологических установок, значительная роль в решении которой отводится надежной защите металлов от коррозионного разрушения. Для увеличения сроков службы оборудования и коммуникаций установок первичной переработки нефти с целью защиты от коррозии используется обессоливание и обезвоживание нефти, введение щелочных реагентов в сырье и нейтрализация верхних погонов атмосферных колонн с помощью аммиака. Однако в этих способах защиты снижение скорости коррозии не превосходит 0,2-0,5 мм/год.

Для предотвращения коррозии оборудования при первичной перегонке нефти более эффективно использование ингибиторов коррозии.

Для защиты от атмосферной коррозии широко применяется промышленный отечественный ингибитор МСДА (соль дициклогексиламина и синтетических жирных кислот C10-С11) (А.И. Алцыбеева, С.З. Левин. Ингибиторы коррозии металлов. Л.: Химия, 1968 г., 242 с., с.136).

Большинство применяемых в нефтепереработке ингибиторов являются производными имидазолина. К ним относится отечественный ингибитор ИКБ-2-2 (Защита от коррозии установок прямой перегонки нефти //Химия и технология топлив и масел. 1990 г., 10, с.4-5), а также ряд ингибиторов фирмы Налко-Экссон (США) под различными фирменными названиями Налко 165 АС, Налко 5186 (ЕС 1021 В) (пат. США 3877053, опубл. 16.10.73) (прототипы).

К недостаткам известных ингибиторов, применяемых как в России, так и за рубежом, относится их ограниченная термостабильность, склонность к образованию смолистых отложений в оборудовании и питтингов на поверхности металла оборудования.

Эфиры N-оксиэтиленкапролактама и СЖК в качестве ингибиторов коррозии черных и цветных металлов нам неизвестны.

Задача заключается в разработке эффективного ингибитора для защиты от коррозии оборудования первичной обработки нефти и атмосферной коррозии черных и цветных металлов.

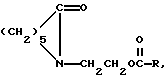

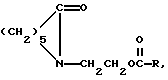

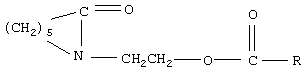

Согласно изобретению поставленная задача решается при использовании в качестве ингибитора смеси сложных эфиров N-оксиэтиленкапролактама и синтетических жирных кислот технической фракции C10-C16 общей формулы:

где R=C9H19÷C15H31.

Для защиты от атмосферной коррозии ингибитор берут в концентрации 1-3 мас.% в минеральном масле.

В условиях первичной переработки нефти ингибитор берут в количестве 0,001-0,05 мас.% в бензине.

Предлагаемый ингибитор позволяет длительно сохранять эффективность при изменении режимов переработки нефти, не влиять на качество товарных продуктов, не образовывать отложений, быть стойким к окислению, восстановлению и высоким температурам, сохранять эффективность при пониженных концентрациях ингибитора, обеспечивать торможение питтинга и других видов локальной коррозии, не быть токсичным и в то же время иметь доступную сырьевую базу для их производства.

Согласно изобретению указанная цель достигается при использовании в качестве ингибитора смеси сложных эфиров N-оксиэтиленкапролактама и синтетических жирных кислот (СЖК) фракции С10-С16 общей формулы:

где R=C9H19÷C15H31.

Предлагаемый ингибитор может быть получен известным способом в две стадии.

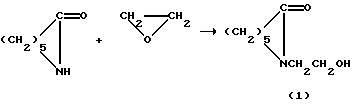

1 стадию - оксиэтилирование капролактама осуществляют по методике (Японск. пат. 26176, 11.11.68) с использованием эквимолярных количеств исходных продуктов путем барботирования окиси этилена через расплав капролактама при температуре 125-140oС, под давлением 3 атм или без него, в присутствии КОН в качестве катализатора в количестве 0,01-0,1 мас.% в расчете на капролактам по реакции:

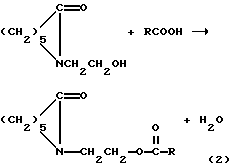

II стадию - получение сложного эфира N-оксиэтиленкапролактама и синтетических жирных кислот осуществляют по методике (Б.К. Зейналов, Ф.И. Гарибов, А. Б. Насиров и др. Азерб. нефт. хоз-во, 1973, 2, с.32-33; авт. свид. СССР 292958, 17.03.71) путем нагревания эквимолярных количеств реагентов (N-оксиэтиленкапролактама и СЖК фракции C10-C16) в ксилоле при температуре 140-150oС в течение 10-18 часов. В качестве катализатора используют ионообменную смолу КЧ-2-8 чс в H+-форме в количестве 2-10 мас.% в расчете на СЖК по реакции:

где R=C9H19÷C15H31.

Предлагаемый ингибитор используют для защиты от атмосферной коррозии черных и цветных металлов в количестве 1-3 мас.% в минеральном масле, а для защиты стали в условиях первичной переработки нефти 0,001-0,05 мас.% в бензине.

Промышленная применимость предлагаемого ингибитора подтверждается следующими примерами.

Получение ингибитора

Пример 1

В колбу, снабженную мешалкой, обратным холодильником и барботером, помещают 56,3 г (0,5 моль) капролактама, 0,056 г (0,001 моль) едкого кали. Нагревают смесь до 125oС и через расплав капролактама пропускают в течение 1 часа 22 г (0,5 моль) газообразной окиси этилена. После пропускания расчетного количества окиси этилена реакционную смесь выдерживают при температуре 140oС еще в течение 2 часов.

Полученный продукт далее подвергается этерификации синтетическими жирными кислотами фракции C10-C16 со средней мол. массой 220.

В колбу, снабженную мешалкой, обратным холодильником, термометром и отстойником Дина-Старка, помещают 157 г (1 моль) СЖК фракции C10-C16, 4,4 г ионообменной смолы КУ-2-8 чс и 660 мл ксилола. Реакционную смесь перемешивают при температуре 140oС в течение 18 часов до отделения реакционной воды. После завершения реакции ионообменную смолу отфильтровывают от реакционной массы, растворитель ксилол отгоняют при атмосферном давлении, остаток представляет собой смесь эфиров N-оксиэтиленкапролактама и синтетических жирных кислот со следующим содержанием углеродных атомов в цепи, %:

С9 0,56; С10 8,20; изо-С10 0,24; С11 12,54; изо-С11 0,89; С12 15,24; изо-С12 0,30; С13 16,89; С14 14,47; С15 13,42; С16 9,30; С17 5,54; С18 2,4.

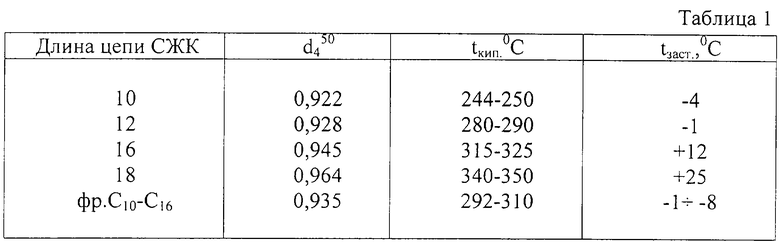

Физико-химические характеристики полученных соединений приведены в таблице 1.

Пример 2

В условиях по примеру 1 проводят этерификацию 157,0 г (1 моль) N-оксиэтиленкапролактама и 219 г (1 моль) СЖК фракции C10-C16 со средней мол.м. 219 в присутствии 4,4 г ионообменной смолы КУ-2-8 чс.

Конечный продукт представляет собой смесь эфиров N-оксиэтиленкапролактама с СЖК фракции C10-C16.

Пример 3

В условиях по примеру 1 проводят этерификацию 157,0 г (1 моль) N-оксиэтиленкапролактама и 214 г (1 моль) СЖК фракции C10-C16 со средней мол.м. 214 в присутствии 2,3 г ионообменной смолы КУ-2-8 чс.

Конечный продукт представляет собой смесь эфиров N-оксиэтиленкапролактама и СЖК фракции C10-C16.

Пример 4

В условиях по примеру 1 проводят этерификацию 157,0 г (1 моль) N-оксиэтиленкапролактама и 227 г (1 моль) СЖК фракции C10-C16 со средней мол.м. 227 в присутствии 4,6 г ионообменной смолы КУ-2-8 чс.

Конечный продукт представляет собой смесь эфиров N-оксиэтиленкапролактама и СЖК фракции C10-C16.

Пример 5

В условиях по примеру 1 проводят этерификацию 157,0 г (1 моль) N-оксиэтиленкапролактама и 215 г (1 моль) СЖК фракции C10-C16 со средней мол.м. 215 в присутствии 4,3 г ионообменной смолы КУ-2-8 чс.

Конечный продукт представляет собой смесь эфиров N-оксиэтиленкапролактама и СЖК фракции C10-C16.

Пример 6

В условиях по примеру 1 проводят этерификацию 157,0 г (1 моль) N-оксиэтиленкапролактама и 209 г (1 моль) СЖК фракции C10-C16 со средней мол.м. 209 в присутствии 4,2 г ионообменной смолы КУ-2-8 чс.

Конечный продукт представляет собой смесь эфиров N-оксиэтиленкапролактама и СЖК фракции C10-C16.

Физико-химические свойства полученного ингибитора характеризуются следующими показателями:

d4 50=0,935-0,960;

tкип., oС=292-310;

tзаст., oC=(-1)-8;

n23=1,465-1,4685;

средняя мол.м. (по азоту) ~340.

Элементарный состав сложного эфира N-оксиэтиленкапролактама и СЖК фракции C10-C16 следующий:

Вычислено, %: N 3,9; Н 11,2; С 71,9; O 13,0;

Найдено, %: N 4,0; Н 11,0; С 72,1; O 12,9.

Выход ингибитора 85-90% от теоретического.

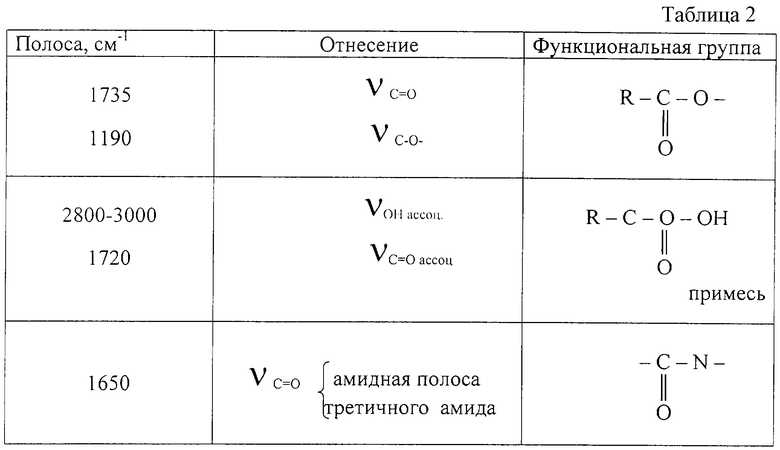

Ик-спектры ингибитора сняты на ИК-спектофотометре ИR-20 в тонком слое между пластинами КВr.

Строение полученной смеси сложных эфиров N-оксиэтиленкапролактама подтверждено следующим отнесением характеристических полос (см. таблицу 2).

Коррозионные испытания полученного ингибитора проводят по двум методикам, приведенным ниже.

Методика 1

Оценку защитных свойств ингибитора по отношению к черным металлам проводят на углеродистой стали Ст3 в смесях бензин - 3%-ный водный раствор NaСl (1: 1), подкисленный соляной кислотой до рН ~2,5, при температуре кипения смеси. Длительность испытаний - 1 час. В работе используют бензин-сырец, полученный прямой гонкой из западно-сибирской нефти с содержанием серы ~ 0,06%.

Защитный эффект ингибитора оценивают по формуле:

где γ - коэффициент торможения коррозии;

К - потеря в весе пластин (в г/м2•час; мм/год) в холостом опыте (без ингибитора);

К1 - то же, но в присутствии ингибитора.

Методика 2

Оценку защитных свойств веществ в качестве ингибиторов атмосферной коррозии по отношению к черным и цветным металлам проводят в коррозионной климатической камере по ГОСТ 9.509-89 (метод 3).

Изменение температуры осуществлялось автоматически: нагрев до 40oС, выдержка при этой температуре в течение 7 часов, охлаждение до комнатной температуры 1 час и выдержка в течение 16 часов. Общая продолжительность цикла составляет 24 часа, подготовка металлических образцов проводилась до чистоты ▿6. Относительная влажность 98-100% в камере создается наличием открытой поверхности над 0,5 М водным раствором глицерина. Общая продолжительность испытаний - 15 циклов. Эффективность ингибиторов оценивают по количеству очагов коррозии на металле по сравнению с их количеством в испытаниях без ингибитора.

Коэффициент торможения коррозии γ при испытаниях в камере рассчитывается по формуле:

где n2 - площадь коррозионного поражения поверхности на ингибитированных образцах через 15 циклов испытаний, %;

n1 - то же на образцах без ингибитора, %.

Пример 7

Пластины из углеродистой стали Ст3 в смеси бензина с 3%-ным раствором NaCl при рН 2,5 подвергают коррозионным испытаниям по методике 1. Скорость коррозии стали 12,95 г/м2•час или 1,25 мм/год.

Пример 8

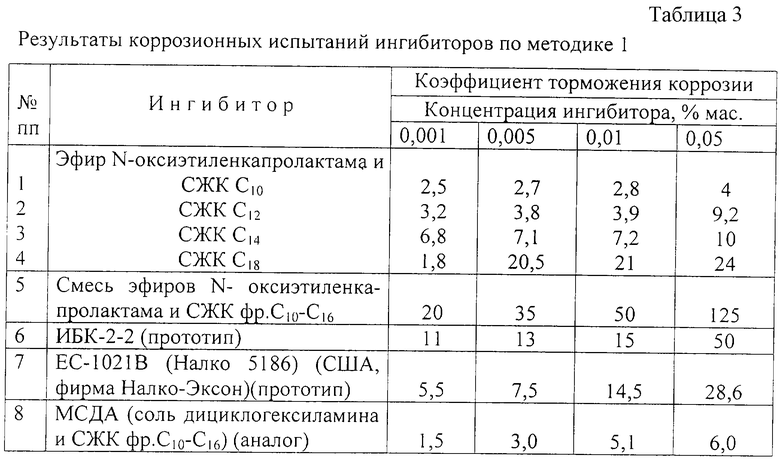

В условиях, аналогичных примеру 7, проводят коррозионные испытания смеси сложных эфиров N-оксиэтиленкапролактама и СЖК фр. C10-C16 в концентрации 0,05 мас.%.

Скорость коррозии стали 0,104 г/м2•час или 0,01 мм/год. Коэффициент торможения коррозии равен 125.

Пример 9

В условиях, аналогичных примеру 8, проводят коррозионные испытания смеси сложных эфиров N-оксиэтиленкапролактама и СЖК фр. C10-C16 в концентрации 0,001 мас.%.

Скорость коррозии стали 0,622 г/м2•час или 0,06 мм/год. Коэффициент торможения коррозии равен 20. Результаты всех испытаний сведены в таблицу 3.

Из данных, представленных в таблице 3, следует, что предлагаемый ингибитор значительно превышает по эффективности:

- отечественный ингибитор ИКБ-2-2 и импортный ингибитор ЕС-1021 В (производные имидазолина - прототипы);

- отечественный ингибитор МСДА (аналог) - соль дициклогексиламина и СЖК C10-C16 (А. И. Алцыбеева, С.З. Левин. Ингибиторы коррозии металлов. Л.: Химия, 1968 г., 242 с., с.136);

- сложные эфиры N-оксиэтиленкапролактама и индивидуальных кислот (С10, C12, C14, C18).

Пример 10 (для сравнения без ингибитора)

Пластины из углеродистой стали Ст3 окунались в индустриальное масло ИС-20, а затем подвергались коррозии в климатической камере в условиях испытаний методики 2. Коррозия на образцах через 15 циклов составляла 100%.

Пример 11

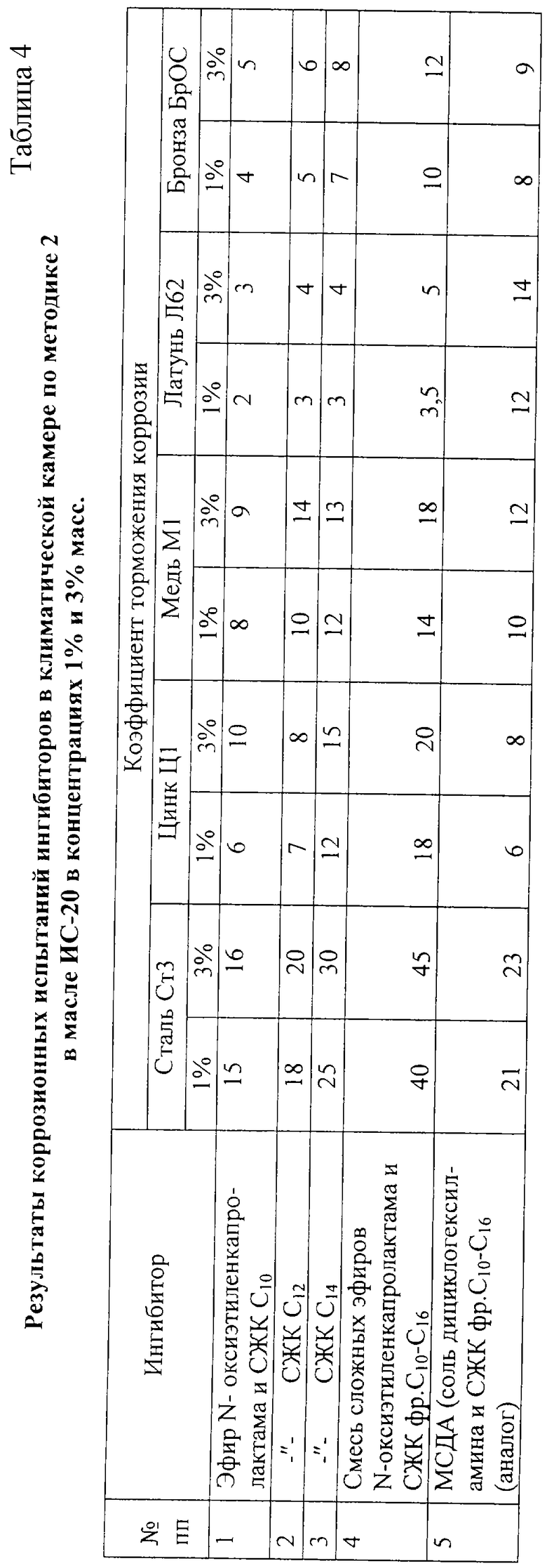

Пластины из углеродистой стали Ст3 окунались в индустриальное масло ИС-20, содержащее 1% смеси сложных эфиров N-оксиэтиленкапролактама и СЖК фр. C10-C16, и затем подвергались коррозии в климатической камере в условиях испытаний методики 2. Коррозия на образцах через 15 циклов - 2,5%.

Пример 12

Пластины из углеродистой стали Ст3 окунались в индустриальное масло ИС-20, содержащее 3% смеси сложных эфиров N-оксиэтиленкапролактама и СЖК фр. C10-C16, и затем подвергались коррозии в климатической камере в условиях испытаний методики 2. Коррозия на образцах через 15 циклов - 2,2%.

Остальные результаты испытаний ингибиторов коррозии сведены в таблицу 4.

Из данных, приведенных в таблице 4, следует, что полученный ингибитор обеспечивает лучшую защиту как черных, так и цветных металлов в атмосферных условиях, чем один из лучших известных отечественных ингибиторов атмосферной коррозии МСДА (аналог).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ ОТ КИСЛОТНОЙ КОРРОЗИИ | 1996 |

|

RU2139955C1 |

| ИНГИБИТОР КОРРОЗИИ В МИНЕРАЛИЗОВАННЫХ СРЕДАХ, СОДЕРЖАЩИХ СЕРОВОДОРОД И УГЛЕКИСЛЫЙ ГАЗ | 2013 |

|

RU2530193C1 |

| Смесь эфиров N-оксиэтилморфолина и синтетических жирных кислот фракции С @ -С @ в качестве ингибитора коррозии металлов в углеводородных средах | 1977 |

|

SU677322A1 |

| СОСТАВ ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ И ЗАЩИТЫ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ ОТ КОРРОЗИИ | 2000 |

|

RU2174533C1 |

| Смесь сложных эфиров N - оксиэтилциклогексиламина в качестве ингибитора коррозии черных металлов при гидроочистке реактивных топлив | 1976 |

|

SU611410A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ-БАКТЕРИЦИДА | 2003 |

|

RU2243291C1 |

| АНТИКОРРОЗИОННАЯ ПРИСАДКА К МОТОРНОМУ ТОПЛИВУ | 2015 |

|

RU2570648C1 |

| БЛОКСОПОЛИМЕР ОКИСЕЙ ЭТИЛЕНА И ПРОПИЛЕНА НА ОСНОВЕ ЭТИЛЕНДИАМИНА В КАЧЕСТВЕ ДЕЭМУЛЬГАТОРА ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ, ОБЛАДАЮЩИЙ ЗАЩИТНЫМ ЭФФЕКТОМ ОТ КОРРОЗИИ, И ДЕЭМУЛЬГАТОР НА ЕГО ОСНОВЕ | 2000 |

|

RU2174997C1 |

| СОСТАВ ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ, ЗАЩИТЫ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ ОТ КОРРОЗИИ И АСФАЛЬТЕНО-СМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1999 |

|

RU2140961C1 |

| ЛАКОКРАСОЧНЫЙ СОСТАВ | 1990 |

|

RU2016034C1 |

Изобретение относится к области нефтепереработки и нефтехимии, а именно к новым углеводородорастворимым ингибиторам коррозии металлов. Ингибитор коррозии представляет собой смесь сложных эфиров N-оксиэтиленкапролактама и синтетических жирных кислот технической фракции С10-С16. Концентрация вводимого ингибитора в минеральном масле 1-3 мас.%, в бензине 0,001-0,05 мас.%. Технический результат: ингибитор позволяет длительно сохранять эффективность при изменении режимов переработки нефти, не влиять на качество товарных продуктов, не образовывать отложений, быть стойким к окислению, восстановлению, высоким температурам, не быть токсичным. 2 з.п. ф-лы, 4 табл.

где R=C9H19 ÷ C15H31.

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ В ВОДНО-НЕФТЯНЫХ СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ | 1983 |

|

SU1202291A1 |

| ИНГИБИТОР КИСЛОТНОЙ КОРРОЗИИ В НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 1996 |

|

RU2100481C1 |

| ИНГИБИТОР КОРРОЗИИ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ | 1998 |

|

RU2123068C1 |

| US 4436639, 13.03.1984. | |||

Авторы

Даты

2004-03-10—Публикация

2002-02-12—Подача