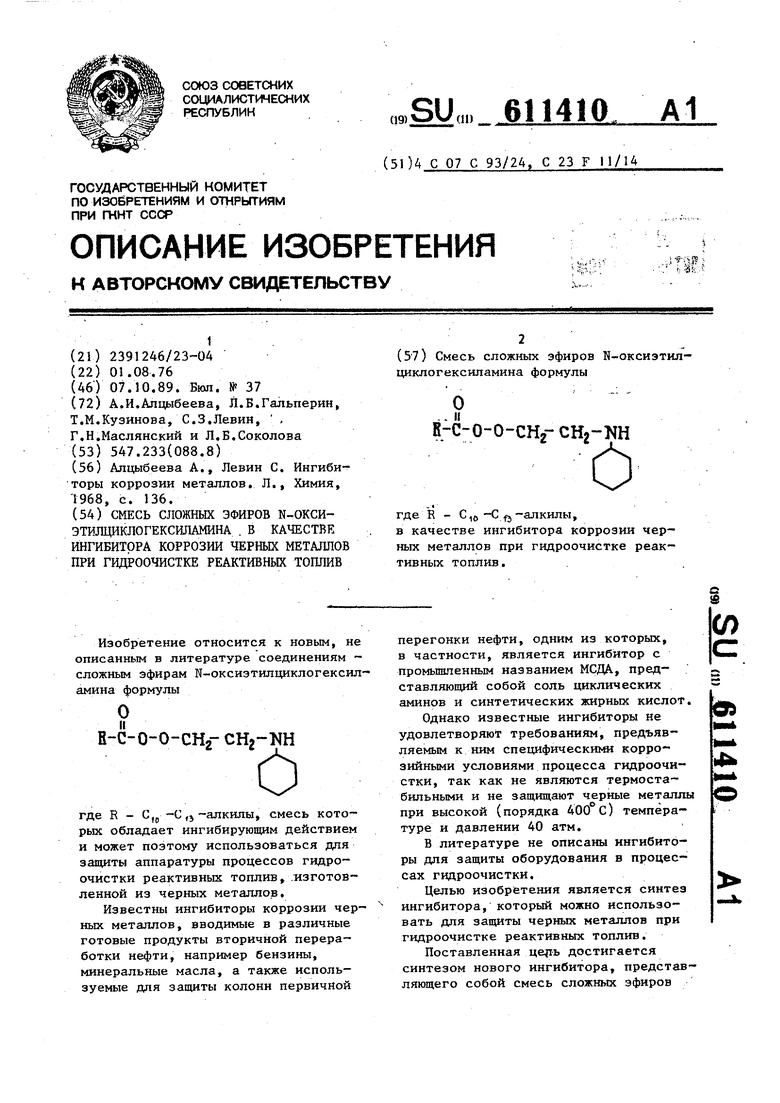

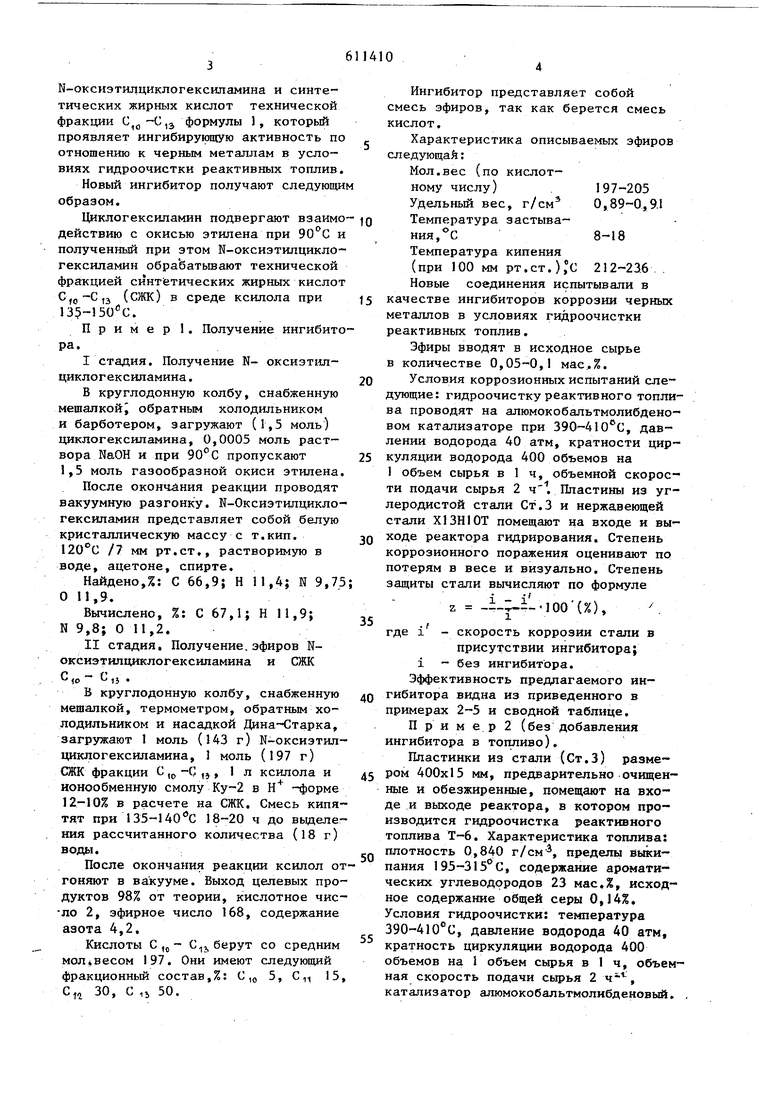

Изобретение относится к новым, не описанным в литературе соединениям сложным эфирам N-оксиэтилциклогексиламина формулы

О

B-C-O-O-CHg-CHj-NH

О

где R - С,5 -С ,j-алкилы, смесь которых обладает ингибирующим действием и может поэтому использоваться для защиты аппаратуры процессов гидроочистки реактивных топлив, .изготовленной из черных металлов.

Известны ингибиторы коррозии черных металлов, вводимые в различные готовые продукты вторичной переработки нефти, например бензины, минеральные масла, а также используемые для защиты колонн первичной

перегонки нефти, одним из которых, в частности, является ингибитор с промьшшенным названием МСДА, представляющий собой соль циклических аминов и синтетических жирных кислот

Однако известные ингибиторы не удовлетворяют требованиям, предъявляемым к ним специфически ш коррозийными условиями процесса гидроочистки, так как не являются термоста- бильными и не защищают черные металл при высокой (порядка 400 С) температуре и давлении 40 атм.

В литературе не описаны ингибиторы для защиты оборудования в процессах гидроочистки.

Целью изобретения является синтез ингибитора, который можно использовать для защиты черных металлов при гидроочистке реактивных топлив.

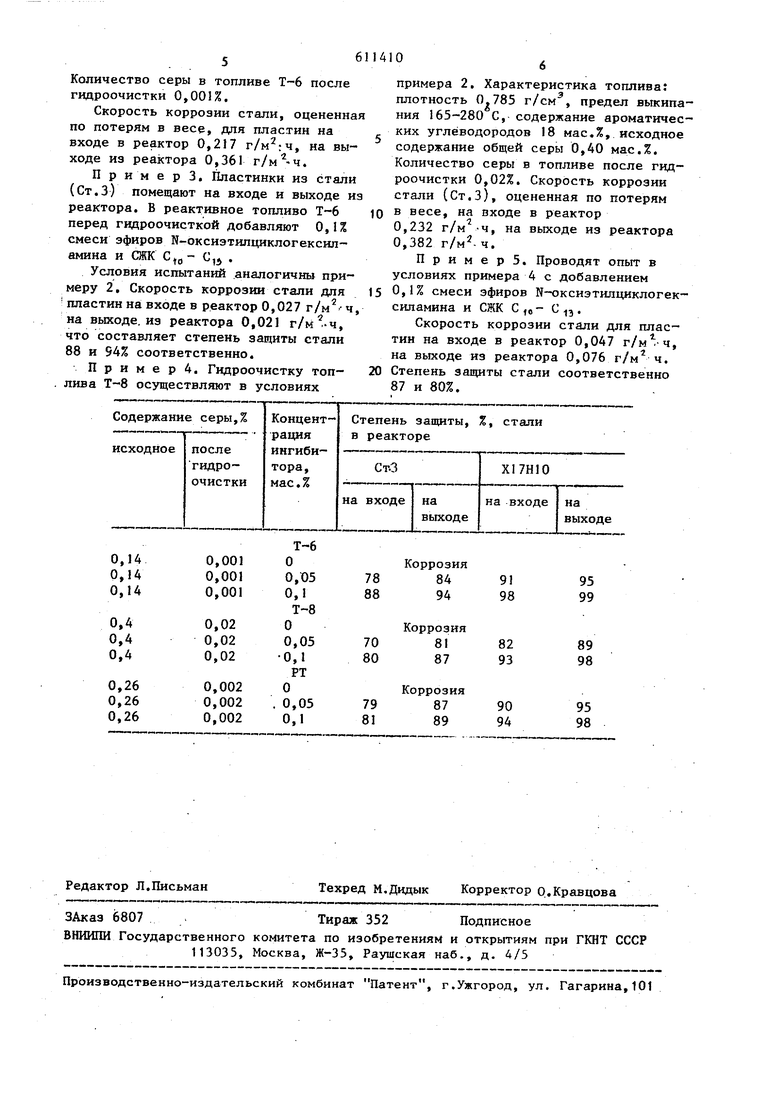

Поставленная достигается синтезом нового ингибитора, представляющего собой смесь сложных эфиров N-оксиэтидциклогексиламина и синтетических жирных кислот технической фракции ,з формулы 1, которьй проявляет ингибирующую активность по отношению к черным металлам в условиях гидроочистки реактивных топлив. Новый ингибитор получают следующи образом. Циклогексиламин подвергают взаимо действию с окисью этилена при и полученный при этом М-оксиэтш1Цикло гексиламин обрабатьшают технической фракцией синтетических жирных кислот С,5-С,з (СЖК) в среде ксилола при . Пример 1. Получение ингибито ра. I стадия. Получение N- оксиэтил- циклогексиламина. В круглодонную колбу, снабженную мешалкой обратным холодильником и барботером, загружают (1,5 моль) циклогексиламина, 0,0005 моль раствора NaOH и при 90 С пропускают 1,5 моль газообразной окиси этилена. После окончания реакции проводят вакуумную разгонку. N-Оксиэтилциклогексиламин представляет собой белую кристаллическую массу с т.кип. 120С /7 мм рт.ст,, растворимую в воде, ацетоне, спирте. Найдено,%: С 66,9; Н 11,4; Ы 9,75 О 11,9. Вычислено, %: С 67,1; Н 11,9; N 9,8; О 11,2. II стадия. Получение, эфиров Nоксиэтилциклогексиламина и СЖК С.„- С В круглодонную колбу, снабженную мешалкой, термометром, обратным холодильником и насадкой Дина-Старка, загрзжают 1 моль (143 г) Н-оксиэтилциклогексиламина, 1 моль (197 г) СЖК фракции С ,р -с; ,j , 1 л ксилола и ионообменную смолу Ку-2 в Н -форме 12-10% в расчете на СЖК. Смесь кипятят при 135-140 с 18-20 ч до вьщеления рассчитанного количества (18 г) воды. После окончания реакции ксилол о гоняют в вакууме. Выход целевых про дуктов 98% от теории, кислотное чис ло 2, эфирное число 168, содержание азота 4,2. Кислоты С ,0 - С 2, берут со средним мол весом 197. Они имеют следующий фракционный состав,%: С ,, 5, С 15 30, С ,ь 50. Ингибитор представляет собой смесь эфиров, так как берется смесь кислот. Характеристика описываемых эфиров следующей: Мол.вес (по кислотному числу) . 197-205 удельный вес, г/см 0,89-0,9.1 Температура застывания,°С8-18 Температура кипения (при 100 мм рт.ст.),С 212-236 Новые соединения испытывали в качестве ингибиторов коррозии черных металлов в условиях гидроочистки реактивных топлив. Эфиры вводят в исходное сырье в количестве 0,05-0,1 мас.%. Условия коррозионных испытаний следующие: гидроочистку реактивного топлива проводят на алюмокобальтмолибденовом катализаторе при 390-410 0, давлении водорода 40 атм, кратности циркуляции водорода 400 объемов на 1 объем сырья в 1 ч, объемной скорости подачи сырья 2 ч . Пластины из углеродистой стали Ст.З и нержавеющей стали Х13Н10Т помещают на входе и выходе реактора гидрирования. Степень коррозионного поражения оценивают по потерям в весе и визуально. Степень защиты стали вычисляют по формуле Z i :;:-i-.ioo(%), л где i - скорость коррозии стали в присутствии ингибитора; i - без ингибитора. Эффективность предлагаемого ингибитора видна из приведенного в примерах 2-5 и сводной таблице. П р и м е р 2 (без добавления ингибитора в топливо). Пластинки из стали (Ст.З) размером 400x15 мм, предварительно очищенные и обезжиренные, помещают на входе и выходе реактора, в котором производится гидроочистка реактивного топлива Т-6. Характеристика топлива; плотность 0,840 г/см, пределы выкипания 195-315 С, содержание аромати ческих углеводородов 23 мас.%, исходное содержание общей серы 0,14%. Условия гидроочистки: температура 390-410°С, давление водорода 40 атм, кратность циркуляции водорода 400 объемов на 1 объем сырья в 1 ч, объемная скорость подачи сьфья 2 ч, катализатор алюмокобапьтмолибденовый. ,

Количество серы в топливе после гидроочистки 0,001%.

Скорость коррозии стали, оцененна по потерям в весе, для пластин на входе в реактор 0,217 , на выходе из реактора 0,361 .

П р и м е р 3. Пластинки из стали (Ст.З) помещают на входе и выходе и реактора. В реактивное топливо Т-6 перед гидроочисткой добавляют 0,1% смеси эфиров N-оксиэтилциклогексил-амина и СЖ С,,д С, .

Условия испытаний аналогичны примеру 2, Скорость коррозии стали для пластин Hai входе в реактор 0,027 на выходе, из реактора 0,021 , что составляет степень защиты стали 88 и 94% соответственно.

П р и м е р 4. Гидроочистку топлива Т-8 осуществляют в условиях

примера 2. Характеристика топлива: плотность 0,785 г/см, предел выкипания 165-280 С, содержание ароматических углеводородов 18 мае,%, исходное содержание общей серы 0,40 мас.%. Количество серы в топливе после гидроочистки 0,02%. Скорость коррозии стали (Ст.З), оцененная по потерям

Q в весе, на входе в реактор

0,232 г/м -ч, на выходе из реактора 0,382 .

Пример5. Проводят опыт в условиях примера 4 с добавлением

5 0,1% смеси эфиров N-оксиэтилциклогексиламина и СЖК С ,0- 1э

Скорость коррозии стали для пластин на входе в реактор 0,047 , на выходе из реактора 0,076 г/м ч.

0 Степень защиты стали соответственно 87 и 80%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь эфиров N-оксиэтилморфолина и синтетических жирных кислот фракции С @ -С @ в качестве ингибитора коррозии металлов в углеводородных средах | 1977 |

|

SU677322A1 |

| ИНГИБИТОР КОРРОЗИИ | 2002 |

|

RU2225462C2 |

| Способ получения присадки к нефтепродуктам | 1976 |

|

SU653290A1 |

| Производные бис-(оксиалкиламиноэфиров) в качестве ингибиторов коррозии стали в кислых средах | 1982 |

|

SU1099558A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО РЕАКТИВНОГО ТОПЛИВА (ВАРИАНТЫ) | 2018 |

|

RU2670449C1 |

| ВОДОРАСТВОРИМЫЙ ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ | 2013 |

|

RU2528922C1 |

| Производство химических веществ и топлив из биомассы | 2012 |

|

RU2616620C2 |

| Способ определения содержания хлорорганических соединений и органически связанного хлора в химических реагентах и оценка влияния химических реагентов на образование хлорорганических соединений и органически связанного хлора в нефти | 2021 |

|

RU2763683C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТЕРМОСТАБИЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2561918C2 |

| ИНГИБИТОРЫ КОРРОЗИИ ДЛЯ ТОПЛИВ И СМАЗОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2689799C2 |

Смесь сложных эфиров Н-оксиэтил- циклогексиламина формулыО В-С-0-0-СН2- CH2-NHгде R - С,(,-С^-алкилы, в качестве ингибитора коррозии черных металлов при гидроочистке реактивных ТОПЛИВ.

| Алцыбеева А., Левин С | |||

| Ингибиторы коррозии металлов | |||

| Л., Химия, 1968, с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

Авторы

Даты

1989-10-07—Публикация

1976-08-01—Подача