Изобретение относится к нефтегазодобыче и используется при строительстве и эксплуатации скважин различного назначения, приготовления и нагнетания тампонажного раствора различных неагрессивных агентов, гидропескоструйной перфорации, промывки песчаных пробок и выполнении других работ.

Известен цементировочный агрегат 5УА-320, смонтированный на общей раме и содержащий силовую установку, трансмиссию, поршневой насос, манифольд, мерную емкость, пульт управления с контрольно-измерительной аппаратурой. Силовая установка выполнена с двигателем ЯМ3-238А и оснащена системой питания, смазки, охлаждения, электрооборудования, предпускового подогревателя. Трансмиссия включает пятискоростную коробку и карданный вал связанный с приводным валом поршневого насоса [1].

Недостаток состоит в ограничении функционально-технических возможностей агрегата.

Известна установка двухнасосная УНБ2-320×40-КрАЗ, содержащая размещенные на монтажной базе-автошасси: водоподающий насосный агрегат, состоящий из силовой установки и насоса, установленных за кабиной водителя, многоскоростную трансмиссию, соединенную с двумя трехплунжерными насосами, манифольд, систему выхлопа, осушки и обогрева, связанную с манифольдом, смеситель и мерный бак, установленные в конце монтажной базы, неотапливаемую кабину оператора с системой управления и контроля [2].

Недостатками известной установки являются ограниченные функционально-технические возможности, неравномерность распределения масс по осям автошасси, ограниченное число снимаемых параметров, привод плунжерных насосов от мотора автошасси не обеспечивает надежность работы и в случае аварийной ситуации может привести к останову процесса цементирования, установкой не предусмотрен долговременный режим работы, мощность мотора-шасси недостаточна.

Предложен комплекс цементирования скважин, соединяющий размещенные на монтажной базе-автошасси водоподающий насосный агрегат, трансмиссию, соединенную с двумя плунжерными насосами, манифольд, систему выхлопа, осушки и обогрева, связанную с манифольдом, смеситель и мерный бак, кабину оператора с системой управления и контроля, в котором согласно изобретению в состав комплекса входит осреднительная станция, компьютеризированная станция, смонтированная в автобусе на автошасси высокой проходимости и связанная с измерительными устройствами, датчиками и стрелочными приборами, расположенными на манифольде, мерном баке, в кабине оператора и на осреднительном агрегате, а на монтажной базе - автошасси, за кабиной водителя дополнительно установлены два автономных силовых агрегата, соединенных с двумя параллельно установленными плунжерными насосами с наличием быстро сборных плунжерных пар с пакетом манжет, размещенных в отдельном корпусе, плунжерные насосы соединены с всасывающей, нагнетательной, сбросовой линиями, образующими комплексный манифольд, содержащий приборный блок и унифицированные быстро сборные соединения для подключения к работе плунжерных насосов, во всасывающую линию плунжерных насосов установлен подпорный насос, размещенный под мерным баком, под кабиной оператора установлен гидроагрегат для осуществления привода водоподающего и подпорного насосов и управления кранами и шиберами комплексного манифольда, по центру монтажной базы размещена обогреваемая кабина оператора с элементами управления и контроля, система выхлопа от двух силовых агрегатов и система продувки, осушки и обогрева от двигателя автошасси выполнены автономными и связанными с гидравлической частью плунжерных насосов водоподающим насосом и комплексным манифольдом. Кроме того, компьютеризированная станция снабжена компьютером, монитором с преобразователем, программным обеспечением и выполнена с возможностью управления процессом цементирования в реальном времени и контролирует не менее 8 параметров: давление, температура, плотность, расход, объем, уровень, которые отражены на световом информационном табло. Приборный блок установлен непосредственно на монтажной базе и содержит датчики, комплект измерительных устройств, переносной приборный блок с датчиком осреднительного агрегата.

Кабина оператора снабжена пультом управления силовыми агрегатами, рычагами скоростей и подачи сцепления, регуляторами оборотов моторов, дубль-панелью управления мотором шасси, звуковой сигнализацией, приборной панелью от компьютеризированной станции, приборами управления пневмоклапанами, гидрораспределителем управления пробковыми кранами, агрегатом отопления, приборами включения освещения, устройством переговорной связи.

Предлагаемый комплекс цементирования скважин позволит заменить комплект машин до 12 единиц в зависимости от скважин и параметров нагнетания и обеспечить производство конкурентоспособного, компьютеризированного комплекса для строительства и ремонта скважин различного назначения при минимальном его техническом обслуживании.

Комплекс рассчитан на долговременный, непрерывный режим работы.

Взаимное расположение конструктивных элементов с наличием связи обеспечит более равномерное распределение масс по осям автошасси в 1,5-1,6 раза, повысит надежность, безопасность и эксплуатационные качества.

Наличие в комплексе самостоятельных силовых агрегатов исключает аварийное прерывание процесса нагнетания, цементирования, что предотвратит гидроразрыв и недоподъем тампонажного раствора в затрубном пространстве, а также гидроудары при посадке продавочной пробки на упорное кольцо.

Привод плунжерных насосов посредством коробки передач и карданного вала от силовых агрегатов обеспечит малые потери мощности насосов, причем каждый из насосов может работать самостоятельно. Размещение пакета манжет в отдельном корпусе дает возможность, не меняя гидроблок, переналадить плунжерные насосы на любую плунжерную группу, заменить изношенные манжеты, что приведет к увеличению наработки на отказ более чем на 50%, сократить затраты времени на текущий ремонт и переналадку насосов более чем в три раза; тем самым повысить эксплуатационные качества плунжерных насосов, обеспечить запас прочности по давлению и спокойный гидродинамический режим работы.

Наличие подпорного насоса позволит обеспечить высокий коэффициент наполнения цилиндров плунжерных насосов при перекачивании высокоплотных и вязких растворов, при этом увеличивая подачу на 25-30%, КПД плунжерных насосов при данном режиме работы составит 95-97%.

Комплексный манифольд оснащен унифицированными, быстросъемными соединениями, которые обеспечат герметичность подсоединения его с элементами подключения дополнительных насосных агрегатов, а приборный блок позволит отразить не менее восьми параметров: давление, температура, плотность, расход, объем, уровень, что даст возможность оперативно отслеживать информацию по процессу нагнетания рабочих агентов и контролировать процесс.

Привод водоподающего насоса является автономным и не зависит от привода плунжерных насосов, развивает давление не менее 1,2 МПА и наибольшую подачу не менее 1000 л/мин.

Наличие гидроагрегата позволит исключить ручное управление и обеспечит надежную и стабильную работу пробковых кранов и шиберов комплексного манифольда, подпорного и водоподающего насосов.

Кабина оператора выполнена обогреваемой, в ней размещены пульты управления силовыми агрегатами, рычаги переключения скоростей и сцепления, регуляторы оборотов моторов, дубль-панель управления мотором шасси, звуковая сигнализация, приборная панель от компьютеризированной станции, приборы управления пневмоклапанами, гидрораспределитель управления пробковыми кранами, агрегат отопления, приборы включения освещения, устройство переговорной связи. Предложенная концентрация элементов управления создает возможность оперативно отслеживать состояние работы всего оборудования комплекса, а также параметров нагнетания рабочих агентов и оперативно вносить коррективы по всем параметрам процесса.

Система выхлопа от двух силовых агентов и система продувки, осушки и обогрева от двигателя автошасси осуществляется путем подвода горячих выхлопных газов к гидравлической части каждого плунжерного насоса, водоподающему насосу, комплексному манифольду.

На световом информационном табло отражаются следующие параметры работы комплекса: давление, плотность, расход, объем, уровень, температура.

Компьютеризированная станция контроля и управления содержит систему сбора информации, компьютер с монитором и преобразователем, а также снабжена программным обеспечением. Система сбора информации позволит одновременно проводить замеры давления плунжерных насосов, расхода и плотности нагнетаемых агентов, записывать и выводить результаты на монитор, а также графически представлять измерительную информацию о процессе, контролировать критические ситуации и выдавать предупреждающие сообщения, хранить информацию результатов процесса на ПК-совместимых дисках для последующего анализа.

Таким образом, создание комплекса направлено на смешивание растворов, проведение тампонажных работ и одновременно на анализ и запись соответствующих показателей рабочего задания в реальном времени и после его выполнения.

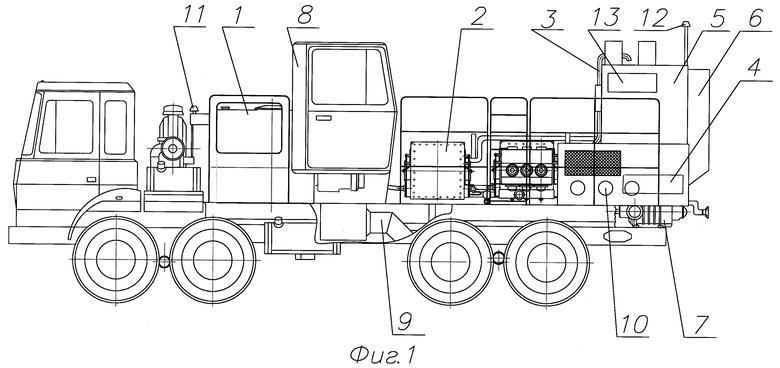

На фиг.1 изображен общий вид комплекса цементирования скважин "Костромич".

На фиг.2 - общий вид плунжерного насоса с разрезом по Б-Б: плунжерная пара с пакетом манжет в отдельном корпусе.

На фиг.3 - общий вид компьютеризированной станции комплекса цементирования скважин "Костромич".

Комплекс (фиг.1) содержит два автономных силовых агрегата 1, плунжерные насосы 2 с пакетом манжет в отдельном корпусе (фиг.2), комплексный манифольд 3, подпорный насос 4, мерный бак 5, смеситель 6, водоподающий насос 7, кабину оператора с системой управления и контроля 8, гидроагрегат 9, приборный блок 10, систему выхлопа 11, систему продувки, осушки и обогрева 12, световое информационное табло 13. Комплекс работает следующим образом: по режиму нагнетания жидкости в скважину. По прибытии на место эксплуатации комплекс приводится в рабочее положение. Запускаются силовые агрегаты 1 на малых оборотах, закрываются краны на нагнетательных линиях плунжерных насосов 2, открываются гребенчатые краны на сбросовых линиях комплексного манифольда 3. После прогрева силовых агрегатов 1 по непрерывности струи и отсутствию пульсации судят о готовности насосов 2 к работе.

Затем последовательным открытием кранов на напорных линиях плунжерных насосов 2 и закрытием гребенчатых кранов на сбросовых линиях 3 переключают работу плунжерных насосов 2 на скважину.

Контроль технологических операций и управление ими в реальном времени на основании получаемой с приборного блока 10 и переносного приборного блока с датчиками осреднительного агрегата измерительной информации осуществляется компьютеризированной станцией (фиг.3) и из кабины оператора управления и контроля 8 комплекса.

При проведении работ по приготовлению тампонажных растворов используется водоподающий насос 7. Для приготовления тампонажного раствора после подготовки смесителя 6 выполняются работы с водоподающим насосом 7. Запускается двигатель автошасси. При этом оптимальное число оборотов составляет 1500 мин. Включается подача жидкости к смесителю 6, причем забор жидкости может производиться как из мерного бака 5, так и из постороннего источника, включается подача тампонажного материала в смеситель 6.

Плавно и постепенно регулируя перепускной вентиль и обводной кран линии на смесителе 6, добиваются предварительного смешивания раствора Необходимым условием правильной настройки является непрерывность струи раствора из смесителя 6 и отсутствие пульсации. Особое внимание уделяется процессу закачки раствора и продавочной жидкости в скважину, своевременно и быстро реагируя на изменение давления в опорных линиях комплексного манифольда 3.

При работе с высокоплотными и вязкими растворами во всасывающую линию плунжерных насосов 2 подключается подпорный насос 4, который обеспечивает их устойчивую работу.

В момент посадки цементировочной разделительной пробки в скважине на "стопкольцо" необходимо снизить до минимума темп закачки продавочной смеси в скважину, отключив один из плунжерных насосов 2 и дожимая продавочную смесь на оборотах другого насоса.

Остановка комплекса производится снижением числа оборотов силовых агрегатов 1 до минимально устойчивых и затем полным отключением подачи топлива. Таким же образом останавливается и привод водоподающего насоса 7. По окончании работы плунжерные 2 и подпорный 4 насосы, мерный бак 5, смеситель 6, трубопроводы и другое вспомогательное оборудование промываются водой.

Продувка, осушка и обогрев плунжерных 2 водоподающего 7 насосов, комплексного манифольда 3 осуществляется выхлопными газами систем 11, 12.

Таким образом, комплекс смешивает растворы, проводит тампонажные работы, автоматически регулируя получение цементного раствора нужной плотности и проведение тампонажных работ с необходимой скоростью, нагнетает различные агенты.

Источники информации

1. Логвиненко С.В. Техника и технология цементирования скважин. - М.: Недра, 1978, с. 198.

2. Новые насосные установки для цементирования нефтяных и газовых скважин. Каталог. - М.: АОЗТ "Нефтемаш", 1997, 3 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2003 |

|

RU2256777C1 |

| ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ЦЕМЕНТИРОВАНИЯ НЕФТЯНЫХ ИЛИ ГАЗОВЫХ СКВАЖИН | 2008 |

|

RU2362674C1 |

| УСТАНОВКА ДЛЯ ЦЕМЕНТИРОВАНИЯ НЕФТЯНЫХ ИЛИ ГАЗОВЫХ СКВАЖИН | 2010 |

|

RU2445203C1 |

| АГРЕГАТ НАСОСНЫЙ ЦЕМЕНТИРОВОЧНЫЙ | 2019 |

|

RU2716317C1 |

| Мобильная насосная установка | 2023 |

|

RU2824234C1 |

| СПОСОБ КОНТРОЛЯ УРОВНЯ ТАМПОНАЖНЫХ РАСТВОРОВ | 2014 |

|

RU2567435C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЦЕССА ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2008 |

|

RU2379501C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО РАСТВОРА ПРИ ЦЕМЕНТИРОВАНИИ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2010 |

|

RU2434119C1 |

| СИСТЕМА РЕГИСТРАЦИИ ПАРАМЕТРОВ ЗАКАЧИВАЕМЫХ В СКВАЖИНУ ЖИДКОСТЕЙ | 2012 |

|

RU2539041C2 |

| Автоматизированная система управления процессом цементирования скважин | 1975 |

|

SU565986A1 |

Изобретение относится к нефтегазодобыче и используется при строительстве и эксплуатации скважин различного назначения. Обеспечивает замену комплекта машин до 12 единиц в зависимости от скважин и параметров нагнетания и производство конкурентоспособного, компьютеризированного комплекса для строительства и ремонта скважин различного назначения при минимальном его техническом обслуживании. Сущность изобретения: комплекс содержит размещенные на монтажной базе автошасси водоподающий агрегат, трансмиссию, соединенную с двумя плунжерными насосами, манифольд, систему выхлопа, осушки и обогрева, связанную с манифольдом, смеситель и мерный бак, кабину оператора с системой управления и контроля. Согласно изобретению в состав комплекса входит осреднительная станция, компьютеризированная станция, связанная с измерительными устройствами, датчиками и стрелочными приборами, расположенными на манифольде, мерном баке, в кабине оператора и на осреднительном агрегате. На монтажной базе – автошасси, за кабиной водителя дополнительно установлены два автономных силовых агрегата, соединенных с двумя параллельно установленными плунжерными насосами, с наличием быстросборных плунжерных пар с пакетом манжет, размещенных в отдельном корпусе. Плунжерные насосы соединены с всасывающей, нагнетательной, сбросовой линиями, образующими комплексный манифольд. Последний содержит приборный блок и унифицированные быстросборные соединения для подключения к работе плунжерных насосов. Во всасывающую линию плунжерных насосов установлен подпорный насос, размещенный под мерным баком. Под кабиной оператора установлен гидроагрегат для осуществления привода водоподающего и подпорного насосов и управления кранами и шиберами комплексного манифольда. По центру монтажной базы размещена обогреваемая кабина оператора с элементами управления и контроля. Система выхлопа от двух силовых агрегатов и система продувки, осушки и обогрева от двигателя автошасси выполнены автономными и связаны с гидравлической частью плунжерных насосов водоподающим насосом и комплексным манифольдом. 4 з.п. ф-лы, 3 ил.

| Новые насосные установки для цементирования нефтяных и газовых скважин.// Каталог | |||

| - М.: АОЗТ “Нефтемаш”, 1997, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПРИРОДНОГО ИЛИ ИСКУССТВЕННОГО КАМНЯ | 1999 |

|

RU2150383C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТВЕРДЕЮЩИХ СМЕСЕЙ | 1994 |

|

RU2079409C1 |

| RU 2005163 C1, 30.12.1993 | |||

| Смесительная установка для приготовления тампонажного раствора | 1987 |

|

SU1492021A1 |

| ПРИГОТОВЛЕНИЯ ЦЕМЕНТНОГО РАСТВОРАУСТРОЙСТВО | 0 |

|

SU184766A1 |

| US 4792234 А, 20.12.1988. | |||

Авторы

Даты

2004-03-10—Публикация

2001-11-14—Подача