Изобретение относится к устройствам, предназначенным для перекрывания отверстий, обеспечивающих доступ в полость приводимого во вращение объекта барабанного типа.

Широко известны заглушки цилиндрической формы с резьбой, устанавливаемые в резьбовое отверстие стенки заглушаемого объекта, в частности барабанного ротора. Также широко известны различные стопорные средства, используемые для предотвращения ослабления резьбового соединения и выпадания резьбового элемента (1).

Из известных аналогов ближайшим к настоящему изобретению является узел соединения заглушки барабанного ротора, содержащий заглушку, выполненную в виде цилиндрического тела с резьбой и с головкой, и установленное между головкой заглушки и телом барабанного ротора средство для создания осевого усилия на головку заглушки (2).

В известных заглушках подобного типа в качестве упомянутого средства используются пружинные шайбы. Однако в пружинных шайбах со временем снижается упругость, а это приводит к ослаблению резьбового соединения и возможности проворота заглушки.

В основу настоящего изобретения поставлена задача создания узла соединения заглушки барабанного ротора с таким средством для создания осевого усилия на заглушку, в котором величина осевого усилия не уменьшалась бы со временем и которое препятствовало бы провороту заглушки.

Эта задача решается в узле соединения заглушки барабанного ротора, выполненном с заглушкой в виде цилиндрического тела с резьбой и головкой и оснащенном средством для создания осевого усилия на заглушку, в котором, в соответствии с сущностью настоящего изобретения, указанное средство выполнено в виде, по меньшей мере одного, цилиндрического элемента, установленного в круглом гнезде тела барабанного ротора под головкой заглушки с возможностью скольжения в радиальном направлении ротора. Таких цилиндрических элементов может быть несколько, индивидуально размещенных в круглых гнездах, равномерно расположенных по окружности под головкой заглушки. При этом указанные цилиндрические элементы выполнены с острыми коническими наконечниками, обращенными к головке заглушки или с другими острыми выступами на этом конце, и имеют большую твердость, чем у металла заглушки.

Во время вращения барабанного ротора указанные цилиндрические элементы под действием центробежных сил прижимаются к головке заглушки, подвергая ее осевому усилию, и под действием этих же сил, достигающих больших значений при высокой частоте вращения барабанного ротора и его большем диаметре, будут на некоторую величину внедряться в головку заглушки, предотвращая ее проворот и тем самым увеличивая надежность стопорения заглушки. При этом очевидно, что работоспособность указанных цилиндрических элементов с течением времени не изменяется.

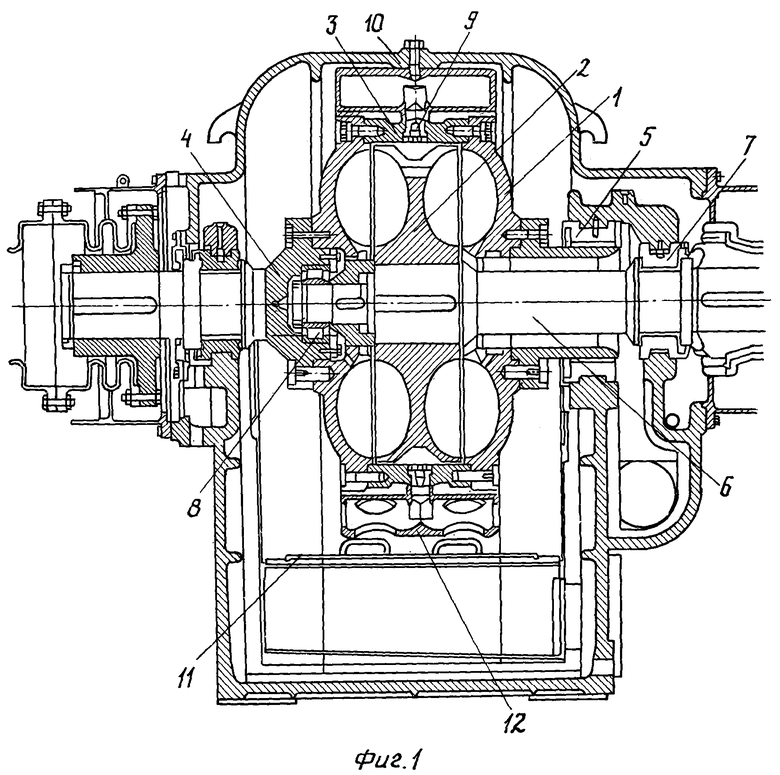

Сущность изобретения поясняется следующим далее подробным описанием примера его осуществления, иллюстрируемого прилагаемыми чертежами, на которых фиг.1 показывает гидромуфту, для которой было создано изобретение, в разрезе; фиг.2 - фрагмент гидромуфты на фиг.1 в месте установки заглушки, в увеличенном масштабе.

Гидромуфта, изображенная на фиг.1, была разработана для привода питательного насоса паровой турбины. Эта гидромуфта содержит ведущий 1 и ведомый 2 роторы, несущие лопатки. Ведущий ротор 1 образован двумя чашеобразными дисками, соединенными по наружному диаметру барабанной проставкой 3 и вращаемым ведущим валом 4, установленным в двух подшипниках скольжения 5. Ведомый ротор 2 образован одним двусторонним чашеобразным диском и ведомым валом 6, один конец которого установлен в опорно-упорном подшипнике скольжения 7, а другой - с помощью роликового подшипника 8 в выточке ведущего вала 4.

По специальным каналам (на чертежах не показаны) осуществлен подвод масла в полости между чашеобразными поверхностями дисков роторов 1 и 2. Для отвода масла из этих поверхностей через круговой зазор между дисками роторов в барабанной проставке 3 установлены ниппели 9. Для предотвращения стенок корпуса 10 гидромуфты и картера 11 от эрозионного действия струй масла, вытекающих из ниппелей 9 с большой скоростью, роторы 1 и 2 окружены маслосборной камерой 12, выполненной с горизонтальным разъемом. Нижняя половина этой камеры выполнена с отверстиями для слива масла в картер 11.

В соответствии с изобретением в барабанной проставке 3 между ниппелями 9 выполнены окна 13 (фиг.2), в которые установлены заглушки в виде цилиндрического тела с резьбой 14 для завинчивания в окна 13 и головкой 15, имеющей квадратное гнездо 16 под монтажный инструмент. Под посадочной поверхностью головки 15 каждой заглушки в барабанной проставке 13 выполнены круглые гнезда 17, в которые установлены цилиндрические элементы 18 с острыми коническими наконечниками, обращенными к головке 15 заглушки. При этом сопряжение каждого элемента 18 и гнезда 17 выполнено по посадке, обеспечивающей свободное смещение элемента 18 в гнезде 17 в радиальном направлении вращающейся барабанной проставки 3.

Заглушки и цилиндрические элементы 18 выполнены такими, чтобы последние имели более высокую твердость. Так, заглушки могут быть выполнены из мягкой бронзы, а цилиндрические элементы 18 - из легированной стали и подвергнуты закалке.

При работе гидромуфты и вращении роторов 1 и 2, под действием центробежных сил цилиндрические элементы 18 через головки 15 оказывают силовое воздействие в осевом направлении на заглушки, создавая натяг в резьбовом соединении, а кроме того, цилиндрические элементы 18 своими наконечниками будут внедряться в головки 15, препятствуя развороту заглушек, что обеспечивает их надежное стопорение.

Описанные заглушки позволяют осуществить доступ в полость барабанной проставки 3 без демонтажа роторов 1 и 2, что является трудоемкой операцией и может осуществляться только высококвалифицированным персоналом. Такой доступ бывает необходим для очистки с помощью жгутов внутренней поверхности барабанной проставки 3 от отложений, накапливающихся на ней из-за адгезии различных примесей, содержащихся в используемых маслах, и приводящих к нарушению балансировки и возникновению вибрации роторов. Кроме того, такой доступ бывает необходим для установки балансировочных грузов 19 в диске ведомого ротора 2, как это показано на фиг.2. Установка балансировочных грузов на дисках ведущего ротора 1 или на соединяющей их барабанной проставке 3 не составляет проблемы, так как может осуществлена снаружи ротора, и при этом при установке балансирующих грузов в осевом направлении специальных средств их стопорения не требуется. Балансировочные грузы для диска ведомого ротора 2, устанавливаемые в радиальном направлении, могут быть застопорены через окна 13 кернением или таким же путем, как и описанная заглушка. Балансировка роторов через окна 13 может осуществляться на испытательном стенде завода - изготовителя, а при нарушении соосности роторов 1 и 2 и появлении вибрации и на электростанции.

Источники информации

1. Объекты рубрик F 16 B 21/10 + и F 16 B 39/02 + МПК6.

2. Объекты рубрик F 16 В 39/02 МПК6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контроллер управления железнодорожным транспортом и способ его работы | 2022 |

|

RU2788226C1 |

| Контроллер управления железнодорожным транспортом и способ его работы | 2023 |

|

RU2808302C1 |

| ГРУЗ ДЛЯ БАЛАНСИРОВКИ РОТОРОВ ТУРБОМАШИНЫ | 1993 |

|

RU2123673C1 |

| Многофазный лопастной насос | 2021 |

|

RU2773263C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО С ЦЕНТРОВКОЙ КОЛЕСА ПО СТУПИЦЕ | 2013 |

|

RU2590840C9 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| Многонаправленное пусковое устройство | 2019 |

|

RU2757700C1 |

| ШАРИКОВАЯ ГИДРОУПОРНАЯ МУФТА С РЕГУЛИРУЕМОЙ ЧАСТОТОЙ ВРАЩЕНИЯ ВЫХОДНОГО ВАЛА | 2007 |

|

RU2374525C2 |

| Устройство для завертывания и вывертывания резьбовых деталей | 1980 |

|

SU944909A1 |

| ТОРЦЕВАЯ ПОВОДКОВАЯ ГОЛОВКА ДЛЯ ВАЛОВ | 1992 |

|

RU2011479C1 |

Изобретение относится к области машиностроения, в частности к устройствам, предназначенным для перекрывания отверстий, обеспечивающих доступ в полость приводимого во вращение объекта барабанного типа. Узел заглушки барабанного ротора содержит заглушку в виде цилиндрического тела с резьбой и с головкой и оснащен средством, установленным между головкой и телом барабанного ротора для создания осевого усилия в заглушке. Средство для создания осевого усилия выполнено в виде, по меньшей мере одного, цилиндрического элемента, установленного в круглом гнезде тела барабанноного ротора под головкой заглушки с возможностью скольжения в гнезде в радиальном направлении ротора. Цилиндрической элемент выполнен с острым коническим наконечником, обращенным к головке заглушки, или с другими острыми выступами на этом конце и с твердостью большей, чем у металла заглушки. Достигаемый технический результат - постоянство надежности стопорения заглушки во времени. 2 ил.

Узел заглушки барабанного ротора, содержащий заглушку в виде цилиндрического тела с резьбой и с головкой и оснащенный средством, установленным между головкой и телом барабанного ротора для создания осевого усилия в заглушке, отличающийся тем, что указанное средство выполнено в виде, по меньшей мере, одного цилиндрического элемента, установленного в круглом гнезде тела барабанного ротора под головкой заглушки с возможностью скольжения в гнезде в радиальном направлении ротора, при этом цилиндрической элемент выполнен с острым коническим наконечником, обращенным к головке заглушки, или с другими острыми выступами на этом конце и с твердостью большей, чем у металла заглушки.

| US 4061447, 06.12.1977 | |||

| US 4222513,16.09.1980 | |||

| УЗЕЛ СОЕДИНЕНИЯ ЛОПАТОК С РОТОРОМ ТУРБОМАШИНЫ | 1998 |

|

RU2153078C2 |

Авторы

Даты

2004-03-20—Публикация

2001-03-05—Подача