Изобретение относится к машиностроению и может использоваться в различных устройствах для изменения частоты их вращения при постоянной частоте вращения приводного двигателя, кроме того, изобретение может найти пименение в качестве муфты сцепления в трансмиссии транспортных средств.

Известна конструкция фрикционной муфты, например муфты сцепления автомобилей ГАЗ, содержащая ведущий и ведомый диски, причем поверхность ведомого диска имеет фрикционные накладки, а прижатие его к ведущему диску осуществляется пружинами. Изменяя с помощью механизма выключения и органов управления усилие нажатия пружин, изменяют величину сил трения между дисками, что приводит к проскальзыванию ведомого диска, а в конечном итоге к изменению частоты вращения всего ведомого узла. Однако фрикционная муфта не обеспечивает достаточно плавного возрастания крутящего момента на ведомом узле и не допускает длительного проскальзывания дисков из-за сильного нагрева деталей и интенсивного их износа.

Известна также конструкция гидромуфты, например, приведенной в книге "Гидравлика, гидродинамика и гидроприводы" /Башта Т.М. и др. - М.: Машиностроение,1982 г./ на стр.257, рис.2.85. Конструкция гидромуфты включает в себя корпус, заполненный рабочей жидкостью /маслом/ в который помещены насосное и турбинное колеса, причем насосное колесо соединено с ведущим, а турбинное с ведомым валом. При подключении муфты к нагрузке между насосным и турбинным колесами возникает достаточно большое проскальзывание, которое постепенно убывает, благодаря чему крутящий момент от приводного двигателя к ведомому узлу передается плавно. Гидромуфта, таким образом, защищает детали механизмов от резких динамических нагрузок. Это ее свойство позволяет использовать гидромуфту и как предохранительное устройство, ограничивающее величину крутящего момента, передаваемого муфтой, поскольку при превышении этой величины муфта проскальзывает. Гидромуфта, выполненная по схеме с изменяемым заполнением рабочей полости, допускает регулирование частоты вращения выходного вала. Однако диапазон регулирования частоты вращения ограничен из-за неустойчивой работы муфты при значительном опорожнении. Кроме того, длительная работа с проскальзыванием приводит к недопустимо высокому нагреву рабочей жидкости, что требует применения специальных систем охлаждения.

Наиболее близка к изобретению по конструктивному исполнению шариковая предохранительная муфта, например, приведенная в справочнике по муфтам /автор Поляков В.С. и др. - Л.:, Машиностроение, 1979 г./ на стр.261 рис.VII 11. Муфта состоит из ведущей и ведомой полумуфт, между торцевыми поверхностями которых, в специальных углублениях - гнездах - помещены шарики, нагруженные усилием пружин. Предельный момент, при котором происходит срабатывание /проскальзывание/ муфты, устанавливается предварительным затягом пружин. Во время проскальзывания шарики выходят из гнезд одной полумуфты, углубляясь в гнезда и сжимая пружины другой полумуфты. Однако шариковая муфта не пригодна для осуществления поставленной задачи изобретения.

Задача изобретения - при сохранении функции предохранительного устройства по перегрузке обеспечить плавное возрастание крутящего момента на выходном валу муфты с возможностью длительной работы с любой частотой вращения от нуля до максимальной.

Указанная задача решается тем, что ведущий или ведомый диск установлен на валу наклонно к оси вращения, а контактируют с торцевой поверхностью диска шарики, прижимаемые гидроупорами со стороны ступицы, причем скольжение ведущего узла относительно ведомого и, соответственно, частота вращения выходного вала находятся в зависимости от давления рабочей жидкости в цилиндрах гидроупоров, которое, в свою очередь, зависит от положения золотника, регулирующего перепуск жидкости из цилиндров, а функцию защиты от перегрузок выполняет предохранительный клапан, установленный в гидросистеме.

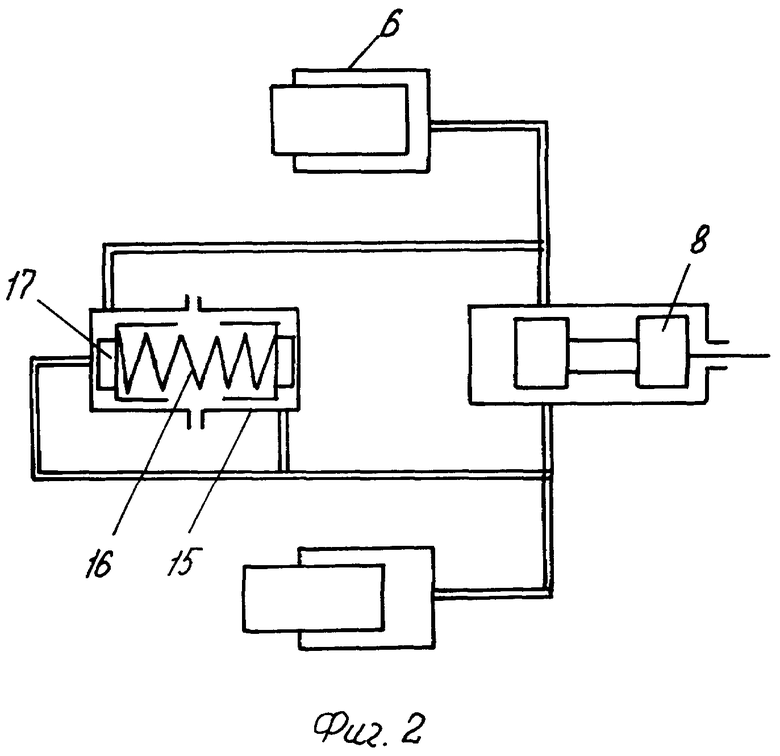

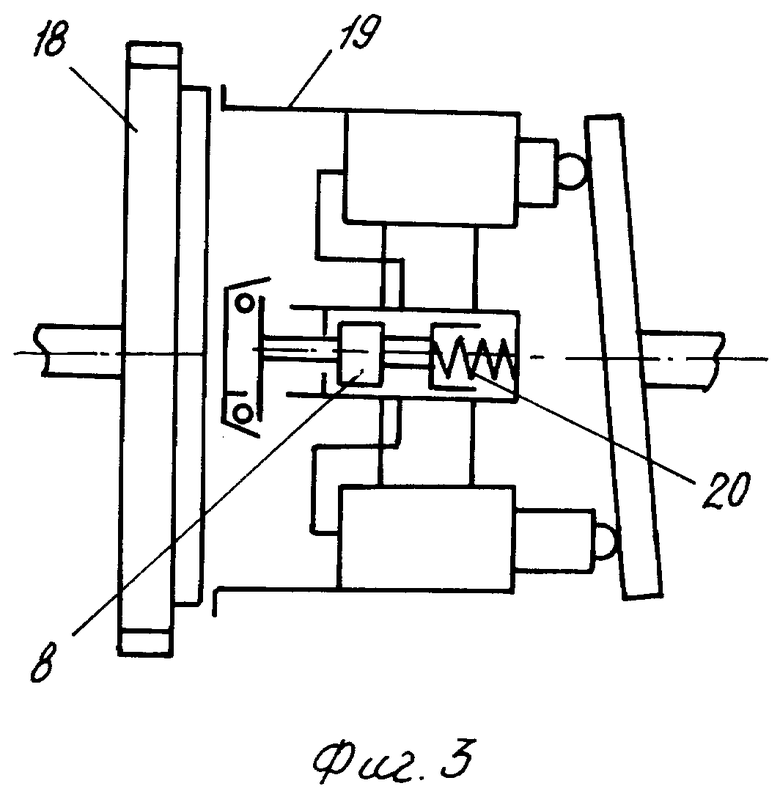

На фиг.1 представлен схематический разрез шариковой гидроупорной /ШГУ/ муфты для использования в качестве устройства, регулирующего частоту вращения ведомого вала при постоянной частоте вращения ведущего, например в приводе с асинхронным электродвигателем. Муфта состоит из ведущего и ведомого узлов. В данном случае к ведущему узлу относится диск 1, установленный на валу наклонно к оси вращения. Ведомый узел содержит ступицу 2, жестко связанную с полым ведомым валом 13. На переферийной части ступицы оппозитно друг другу закреплены корпуса как минимум двух гидроцилиндров 6, в которые помещены поршни 5 с уплотнениями. В расточках корпусов, с возможностью осевого перемещения, установлены упоры 4. Одна из торцевых поверхностей упоров имеет гнездо для размещения в нем шарика 3. Кроме того, для удерживания консистентной смазки на поверхности упоров выполняется спиральная канавка, которая сообщается с внутренним каналом. В центральной части ступицы, в полости ведомого вала имеется специальная расточка с помещенным в ней золотником 8. В этой расточке, образующей корпус золотника, выполнены каналы, соединенные трубопроводами 7 с рабочими полостями гидроцилиндров. С трубопроводами параллельно также соединен предохранительный клапан 14. Клапан /фиг.2/ состоит из двух частей корпуса 15, каждая из которых имеет свою клапанную часть 17. Между клапанами установлена пружина 16, затяг которой соответствует предельно допустимому давлению рабочей жидкости и максимальной нагрузке на механизмы. Затяг пружины регулируется толщиной прокладки между частями корпуса, стянутых между собой резьбовыми соединениями. Каждая отдельная часть клапанного блока контролирует давление жидкости в полости своего гидроцилиндра /группы гидроцилиндров/. Шток золотника 8 соединен с подвижной тарелкой центробежного регулятора через продольный паз ведомого вала, например, с помощью штифта 11. Тарелка регулятора нагружена усилием пружины 9, затяг которой через упорный подшипник 10 с помощью привода управления муфтой может изменяться. Привод управления может быть ручным, ножным, электромеханическим или иного типа. Выходной /ведомый/ вал заканчивается соединительной частью, например фланцем. Наклонный диск и ступица с гидроударами стыкуются соосно и таким образом, чтобы шарики всех упоров плотно прижимались к поверхности диска. При этом вся гидросистема полностью заполнена рабочей жидкостью. Детали или поверхности деталей, находящиеся в контакте с шариками, изготавливаются по технологии, применяемой при производстве подшипников качения.

Муфта работает следующим образом. Выключенному положению муфты соответствует отсутствие усилия со стороны пружины и смещение золотника вправо, при этом каналы в его корпусе через трубопроводы сообщают полости гидроцилиндров между собой. Поверхность наклонного ведущего диска при вращении оказывает давление на шарик, который через упор поршнем максимально смещен в сторону наклонного диска, либо, при равном смещении, на первый шарик по направлению вращения. Усилие, действующее на шарик в осевом направлении, передается упору, поршню и рабочей жидкости в цилиндре. Так как полости цилиндров сообщены, то поршень перемещается, вытесняя жидкость из своего цилиндра в диаметрально противоположный цилиндр, заставляя перемещаться его поршень, упор и шарик в сторону наклонного диска. За следующий пол-оборот поверхность наклонного диска, воздействуя на шарик и упор противоположного цилиндра перемещает его поршень, а поршень первого цилиндра, упор и шарик под давлением жидкости смещаются к диску. Вращаясь, наклонный диск совершает возвратно-поступательное движение относительно оси вращения, это движение повторяют шарики, упоры и поршни всех гидроцилиндров ступицы /аналогично поршням аксиально-поршневого насоса/. При таком цикле работы муфты крутящий момент от ведущего диска к ступице не передается и муфта полностью выключена. Для включения муфты и получения необходимой частоты вращения ведомого вала с помощью привода, воздействуя на упорный подшипник 10 /по стрелке Р, фиг.1/, устанавливают соответствующий затяг пружины 9. При этом золотник усилием пружины перемещается влево и перекрывает сообщающие каналы. В результате прекращается перепуск рабочей жидкости из одних цилиндров в другие и поршни, упоры и шарики лишаются возможности осевого перемещения, т.е. происходит их фиксация. Набегающая поверхность наклонного диска продолжает оказывать давление на шарики и упоры, однако теперь упоры через корпуса цилиндров передают крутящий момент от ведущего диска ступице и ведомому валу. Поршни гидроцилиндров в передаче крутящего момента не участвуют. Когда частота вращения ведомого вала превысит заданную затягом пружины, грузы 12 центробежного регулятора, преодолевая усилие пружины, перемещают тарелку и связанный с ней золотник вправо. При этом сообщающие каналы в корпусе золотника открываются, полости гидроцилиндров сообщаются между собой, осевое перемещение шариков, упоров и поршней возобновляется без передачи крутящего момента. После того как тормозной момент на ведомом валу понизит частоту его вращения, усилие пружины превысит величину центробежной силы грузов и золотник вновь перекроет сообщающие каналы, а передача крутящего момента от ведущего диска к ступице и ведомому валу восстанавливается. Практически, устанавливается равновесие между тормозным моментом на ведомом валу и крутящим моментом, передаваемым шариками от ведущего диска ступице. Этим моментам соответствует определенное давление жидкости в гидроцилиндрах, которое, в свою очередь, зависит от проходного сечения каналов, регулируемого золотником. В конечном итоге заданная частота вращения ведомого вала поддерживается в результате проскальзывания ведущего диска относительно ступицы, причем шарики, упоры и поршни наряду с вращательным движением совершают при этом цикл осевых перемещений. Количество этих циклов за единицу времени тем больше, чем больше величина проскальзывания, т.е. чем больше частота вращения ступицы отличается от частоты вращения ведущего диска. При полностью перекрытых золотником сообщающих каналах проскальзывание полностью отсутствует и частота вращения ведомого вала равна частоте вращения ведущего диска. Если нагрузка на ведомом валу превысит допустимую, это вызовет повышение давления рабочей жидкости в одном из цилиндров /или группе цилиндров/ и трубопроводах выше установленной величины. В этом случае давление жидкости на поверхность одного из клапанов 17 окажется больше, чем противостоящее ему усилие пружины 16, клапан отжимается и жидкость из перегруженного цилиндра перепускается в противолежащий цилиндр. В результате поршни и упоры с шариками совершают цикл осевых перемещений, ведущий диск проскальзывает и муфта выключается. Если по условиям эксплуатации большую часть времени муфта должна работать с проскальзыванием, то для улучшения смазки трущихся поверхностей шариков, упоров и наклонного диска муфта заключается в герметичный корпус, в нижнюю часть которого заливается масло. При вращении ведущего диска и ступицы детали смазываются разбрызгиванием.

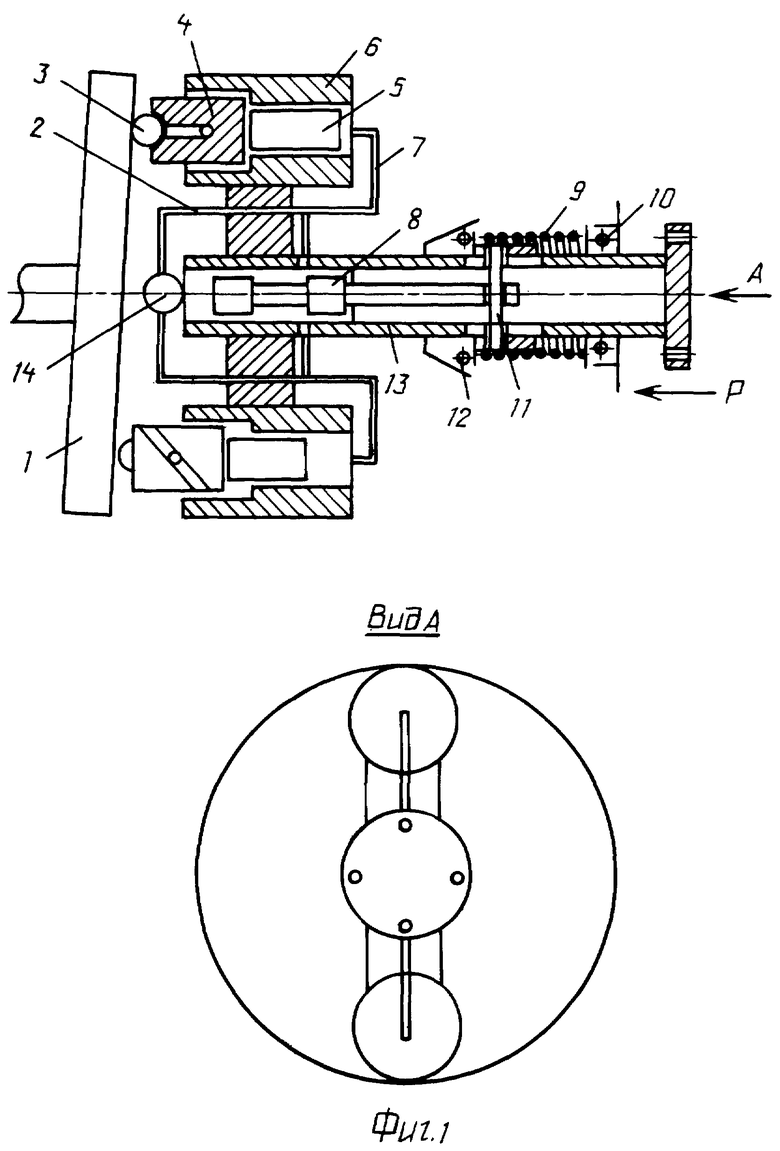

На фиг.3 представлена конструктивная схема ШГУ муфты для использования в качестве автоматической муфты сцепления в трансмиссии автотранспортных средств. В этом варианте ведущим узлом является ступица, а ведомым - наклонный диск. Ступица соединяется с маховиком 18 фланцем 19, в центральной части ступицы помещен регулирующий золотник, связанный с подвижной тарелкой центробежного регулятора. С другого конца золотник нагружен усилием пружин с разной жесткостью. Когда частота вращения ведущего узла находится на уровне установленной минимальной величины, золотник смещен влево и каналы в его корпусе открыты для перепуска рабочей жидкости из полостей гидроцилиндров, т.е. муфта выключена. При повышении частоты вращения тарелка центробежного регулятора сместит золотник вправо, сжимая пружину с меньшей жесткостью. Перемещение золотника приводит к уменьшению проходного сечения каналов и повышению давления рабочей жидкости в гидроцилиндрах. В результате муфта начнет передавать крутящий момент с частичным проскальзыванием. Однако дальнейшее смещение золотника вправо возможно только после сжатия пружины большей жесткости. Это произойдет тогда, когда частота вращения ведущего узла будет соответствовать номинальному крутящему моменту двигателя. При достижении этой частоты вращения тарелка регулятора переместит золотник далее, он полностью перекроет каналы перепуска жидкости и муфта будет работать без проскальзывания. Таким образом, постепенно увеличивая частоту вращения двигателя, осуществляют плавное трогание автотранспортного средства, его разгон и последующее движение, без потерь на скольжение в муфте. В данном случае ШГУ муфта в режиме скольжения допускает возможность длительного движения транспортного средства с малой скоростью практически на любой передаче.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРОЛЛЕЙБУС С ЧАСТИЧНОЙ НЕЗАВИСИМОСТЬЮ ОТ КОНТАКТНОЙ СЕТИ | 2012 |

|

RU2493027C1 |

| Гидравлическая муфта | 1989 |

|

SU1640472A1 |

| ВЕРТОЛЕТ-КОНВЕРТОПЛАН | 2004 |

|

RU2277497C1 |

| МУФТА СВОБОДНОГО ХОДА | 2011 |

|

RU2468266C1 |

| БЕССТУПЕНЧАТАЯ КОРОБКА ПЕРЕДАЧ БЛИНОВА А.В. | 2005 |

|

RU2286263C1 |

| Фрикционная муфта | 1981 |

|

SU1051343A1 |

| АВТОМАТИЧЕСКАЯ КОРОБКА ПЕРЕДАЧ | 1994 |

|

RU2111870C1 |

| УЗЕЛ ДВОЙНОГО СЦЕПЛЕНИЯ ТРАНСМИССИИ | 2019 |

|

RU2714622C1 |

| Двойная фрикционная муфта | 1978 |

|

SU727897A1 |

| ГИДРАВЛИЧЕСКАЯ СЦЕПНАЯ МУФТА С КОЛОВРАТНЫМ ЛОПАСТНЫМ НАСОСОМ | 1997 |

|

RU2112161C1 |

Изобретение относится к машиностроению, в частности к муфтам. Шариковая гидроупорная муфта состоит из ведущего и ведомого узлов, между которыми находятся шарики и упоры, и предохранительного клапанного блока. Ведущий и ведомый узлы выполнены с возможностью их проскальзывания относительно друг друга. Один из узлов выполнен в виде наклонного диска, закрепленного на валу, а другой в виде ступицы. На периферийной части ступицы установлено не менее двух оппозитно расположенных гидроцилиндров, заполненных рабочей жидкостью, и поршней, входящих в контакт с упорами. При этом шарики помещены между торцевой поверхностью наклонного диска и упорами. Для регулирования усилия на упорах ступица имеет управляемый перепускной золотник. Регулирование частоты вращения выходного вала осуществляется путем управления процессом проскальзывания ведущего узла относительно ведомого. Решение направлено на обеспечение плавного возрастания крутящего момента на выходном валу муфты с возможностью длительной работы с любой частотой вращения ведомого узла от нуля до максимальной. 3 ил.

Шариковая гидроупорная муфта с регулируемой частотой вращения выходного вала, содержащая ведущий и ведомый узлы, между которыми находятся шарики и упоры, и предохранительный клапанный блок, отличающаяся тем, что для передачи вращательного движения от ведущего узла к ведомому и их проскальзывания относительно друг друга один из узлов выполнен в виде наклонного диска, закрепленного на валу, а другой в виде ступицы, на периферийной части которой установлено не менее двух оппозитно расположенных гидроцилиндров, заполненных рабочей жидкостью, и поршней, входящих в контакт с упорами, при этом шарики помещены между торцевой поверхностью наклонного диска и упорами, причем для регулирования усилия на упорах и контроля его величины путем изменения давления жидкости на поршни ступица имеет управляемый перепускной золотник.

| US 5054289 А, 08.10.1991 | |||

| GB 946043 А, 08.01.1964 | |||

| РЕНТГЕНОВСКАЯ ТРУБКА | 1999 |

|

RU2168791C1 |

| US 2004221575 A1, 11.11.2004 | |||

| Инструмент для чистовой и упрочняющей обработки наружных поверхностей | 1983 |

|

SU1199600A1 |

| GB 1462848 A, 26.01.1977 | |||

| Устройство для браковки материала | 1975 |

|

SU558992A1 |

| JP 57033258 A, 23.02.1982 | |||

| JP 5044794 A, 23.02.1993 | |||

| US 6283009 B1,04.09.2001 | |||

| МЕХАНИЗИРОВАННЫЙ СКЛАД ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2041142C1 |

| DE 3839766 A1, 05.07.1990 | |||

| DE 3539535 A1, 22.05.1986 | |||

| JP 3049458 U, 14.05.1991. | |||

Авторы

Даты

2009-11-27—Публикация

2007-01-18—Подача