Изобретение относится к электрооборудованию рельсовых тяговых транспортных средств и может быть использовано в качестве устройства, задающего по команде машиниста режимы работы силового оборудования, в частности в виде контроллера машиниста головного вагона рельсового автобуса РА-3 "Орлан" (автономного дизельного пассажирского поезда модели 753) или контроллера машиниста головных вагонов электропоездов метрополитена моделей 81-775 "Москва 2020" производства АО "МЕТРОВАГОНМАШ". Изобретение представляет собой групповой коммутационный электромеханический аппарат, предназначенный для формирования сигналов задания тяговых и тормозных усилий систем управления движением рельсовых тяговых транспортных средств. Конструкция изобретения выполнена в виде многотипного сложного многопозиционного механизма с ручным управлением, смонтированным на металлическом каркасе, который при перемещении рукоятки привода воздействует на контакторные элементы и в определённой последовательности включает и отключает цепи управления электрических аппаратов, а также формирует сигналы задания тяговых и тормозных усилий систем управления в зависимости от положения рукоятки привода. Представленное изобретение устанавливается на панели пульта управления, расположенного в кабине машиниста железнодорожного транспорта.

Известен контроллер для управления транспортным средством см. патент РФ № 2210127 от 17.04.2001. Данное устройство содержит корпус, крышку и рукоятку. В корпусе установлен вал, на котором закреплён ротор с зубчатым венцом, кодовый диск, диск с фигурным пазом, соединённые с рукояткой, и блок датчиков, установленный с возможностью регулировки положения, соосно с валом установлены жёстко закреплённые в корпусе контроллера катушка возбуждения, якорь с зубчатым венцом и крышкой, а в корпусе установлен проходящий через фигурный паз подпружиненный фиксатор с катушкой возбуждения, расположенной на корпусе фиксатора.

В указанном устройстве осуществляется магнитная фиксация и бесконтактная коммутация электрических цепей.

Недостатками данного устройства являются повышенные требования к электромагнитной совместимости приборов (ЭМС), необходимость наличия закрытого экранированного корпуса, обеспечивающего соответствующую защиту (изоляцию) от пыли, влаги и светового излучения (высокая степень защиты оболочки - IP). Ограниченная область применения вследствие небольшого количества возможных фиксированных положений (позиций) рукоятки управления.

Известен блок задатчика позиций бесконтактного контроллера машиниста см. патент РФ №118116 от 07.12.2011. Данное устройство состоит из корпуса с размещёнными в нём механизмом фиксации позиций главной рукоятки с упругим фиксирующим и опорным элементами, механизмом фиксации позиций реверсивной рукоятки, датчиками позиций выступающих из кожуха главной и реверсивной рукояток, связанных между собой механизмом взаимной блокировки рукояток. Механизм фиксации позиций главной рукоятки содержит, по меньшей мере, один дополнительный упругий фиксирующий элемент, а опорный элемент выполнен с дополнительными углублениями, общее количество и расположение углублений соответствует количеству и расположению позиций главной рукоятки.

В указанном устройстве расширяются функциональные возможности блока задатчика позиций бесконтактного контроллера за счёт увеличения количества фиксированных позиций главной рукоятки в результате применения механизма фиксации с несколькими упругими фиксирующими элементами и формирования сигнала с каждой позиции при помощи энкодера, что одновременно уменьшает габариты и материалоёмкость блока.

Данное устройство имеет аналогичные рассматриваемому в патенте РФ №2210127 от 17.04.2001 недостатки. Кроме того, к недостаткам этих устройств в связи с использованием оптоэлектронных коммутаторов в рассматриваемых устройствах можно отнести: значительную потребляемую мощность и низкий КПД, так как необходимо двойное преобразование энергии; чувствительность параметров к воздействию климатических факторов (в частности повышенной температуры), большое контактное сопротивление в открытом состоянии, существенное ограничение коммутируемой мощности и напряжения.

Наиболее близким аналогом является известный контроллер управления режимами движения рельсовых тяговых транспортных средств см. патент РФ № 2720597 от 11.03.2019. Данное устройство содержит корпус, вал, дисковое коромысло, монтажную рамку, крышку, рукоятку управления, исполнительный дисковый механизм и стопорный механизм (механизм фиксации положений).

В указанном устройстве достигается реализация работы различных схем управления движением с возможностью резервирования электрических управляющих цепей, упрощённое изготовление и монтаж, компактность и минимальные габаритные размеры, комфортное управление, высокая надёжность и ремонтопригодность устройства в эксплуатации. Технический результат этого устройства достигается за счёт оригинальной компоновки, открытого корпуса и механической коммутации электрических цепей за счёт применения универсальных двухконтурных переключателей мгновенного действия с приводным роликовым рычагом, принудительным размыканием и самоочищающимися двойными контактами.

Недостатками данного устройства являются отсутствие непрерывной, синхронизированной в соответствии с мгновенным положением рукоятки управления, выдачи электрических сигналов в бортовую систему управления вследствие отсутствия считывающего устройства, что ограничивает применение. Сложность реализации схем (диаграмм) коммутации электрических цепей, обеспечивающих выдачу непрерывных электрических сигналов управления из-за низкой точности механической коммутации, вследствие прямого привода исполнительного механизма.

Предлагаемое техническое решение призвано решить вышеуказанные недостатки аналогов.

Задачей изобретения является создание контроллера управления железнодорожным транспортом, конструкция которого обеспечивает максимальную функциональность и надёжность, при своей относительной простоте.

Технический результат - реализация работы различных схем управления движением с повышенной точностью коммутации электрических управляющих цепей и возможностью их резервирования, повышенная безопасность и контроль работы, а также компактность и минимальные габаритные размеры устройства, при обеспечении высокой надёжности и ремонтопригодности устройства в эксплуатации.

Технический результат достигается контроллером управления железнодорожным транспортом, характеризующийся наличием корпуса, выполненного в виде соединённых между собой на расстоянии друг от друга пластин, приводных валов, задающего диска, кодирующих кулачковых дисков, рукоятки управления, стопорного механизма ограничения хода, механизма разблокировки хода с приводом контакторного элемента разблокировки хода, механизма фиксации положений, тормозного механизма, регулирующего усилие перевода рукоятки управления в различные угловые положения, зубчатой передачи.

Устройство включает:

- установленные на корпусе контакторные элементы и датчики угла поворота;

- шестигранный вал и круглый вал, установленные в подшипниках скольжения, которые закреплены в пластинах корпуса;

- задающий диск, закреплённый на круглом валу в его центральной части и расположенный между соседними пластинами корпуса;

- кодирующие кулачковые диски, закреплённые на шестигранном валу в его центральной части и расположенные между соседними пластинами корпуса;

- подвижную относительно задающего диска в осевом радиальном направлении рукоятку управления, закреплённую на верхнем штоке телескопического привода стопорного механизма ограничения хода посредством резьбового крепежа;

- телескопический подпружиненный стопорный механизм ограничения хода;

- механизм разблокировки хода с приводом контакторного элемента разблокировки хода;

- механизм фиксации положений;

- тормозной механизм, регулирующий усилие перевода (поворота) рукоятки управления в различные угловые положения;

- зубчатую передачу открытого типа, выполненную повышающей.

Корпус, выполнен в виде трёх соединённых между собой пластин на одинаковом расстоянии друг от друга.

На шестигранном валу в его центральной части установлены как минимум четыре кодирующих кулачковых диска.

Все кодирующие кулачковые диски имеют одинаковый внешний диаметр рабочего контура.

Для каждого кодирующего кулачкового диска, установлен как минимум один контакторный элемент.

Крепление каждого контакторного элемента, взаимодействующего с кодирующим кулачковым диском, имеет регулировку установочного положения.

Верхний и нижний штоки телескопического стопорного механизма выполнены по внешнему рабочему контуру цилиндрическими ступенчатыми и соединены между собой с помощью шлицевого соединения, причём от проворачивания вокруг оси симметрии внешнего контура нижний шток имеет лыски, а в верхнем штоке закреплён направляющий шлицевой фиксатор, обеспечивающий прямолинейное возвратно-поступательное движение верхнего штока относительно нижнего.

Телескопический подпружиненный стопорный механизм ограничения хода в виде нижнего штока и верхнего штока, установленных внутри задающего диска, который с помощью смонтированного в нижнем штоке поперечного стопора взаимодействуя с ограничителями хода, закреплёнными на пластинах корпуса, ограничивает угловое положение рукоятки управления относительно оси вращения задающего диска в заданном диапазоне и позициях, препятствуя тем самым не разрешённому без определённого механического воздействия переводу её в произвольное положение.

Механизм разблокировки хода с приводом контакторного элемента разблокировки хода выполнен в виде интегрированного устройства в стопорный механизм ограничения хода задающего диска, представляющего из себя подпружиненный механический привод, состоящий из упора, направляющего стержня, толкателя и штока с возвратными пружинами, который передаёт прямолинейное движение между его подвижными скользящими деталями.

Механизм фиксации положений (позиций) выполнен в виде дополнительного кодирующего кулачкового диска, установленного на шестигранном валу снаружи корпуса (выступающий за его габаритный размер), по внешнему рабочему контуру которого обкатывается ролик, закреплённый на оси подпружиненного качающегося рычага.

Тормозной механизм представляет из себя подпружиненный фрикционный механизм в виде фрикционной тормозной пластины, установленной на пластине корпуса снаружи и оси, жёстко закрепленной на круглом валу задающего диска, на котором размещены тормозная колодка, прижим, пружина и резьбовой крепёж.

Зубчатая передача открытого типа выполнена в виде зубчатого сектора, установленного на задающем диске и приводной шестерни на валу исполнительного механизма.

Зубчатая передача выполнена прямозубой с эвольвентным профилем зубьев и увеличивает частоту вращения ведомой шестерни относительно ведущей в 3 (три) раза (передаточное отношение 1:3).

Способ работы контроллера управления железнодорожным транспортом заключается в том, что устройство приводится в работу машинистом путём физического воздействия на рукоятку управления, через которую приводятся в действие механические приводы исполнительных механизмов посредством преобразования направления и скорости движения их взаимодействующих скользящих и вращающихся деталей, находящихся в зацеплении, в результате чего осуществляется синхронное взаимодействие механических и электронных компонентов устройства по определённому алгоритму, необходимому для реализации задач по коммутации электрических цепей и выдачи управляющих сигналов в бортовую систему управления с программным управлением локомотивом.

Сущность заявленного технического решения поясняется изображениями Фиг.1-20

Краткое описание изображений и чертежей:

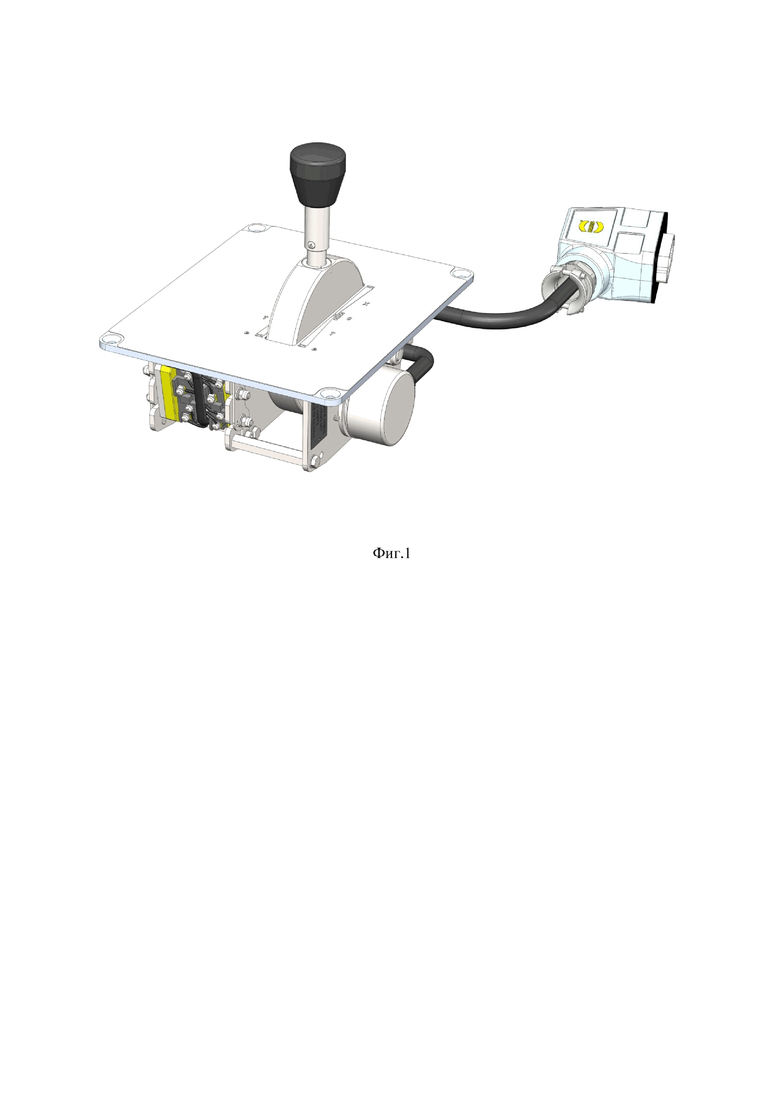

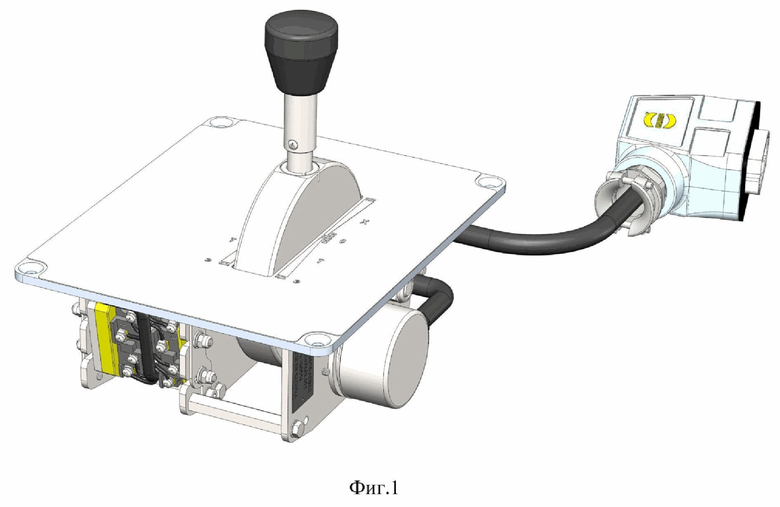

Фиг. 1 - Общий вид изобретения (исп.1) сзади и справа

(относительно установочного положения устройства

и направления движения транспортного средства);

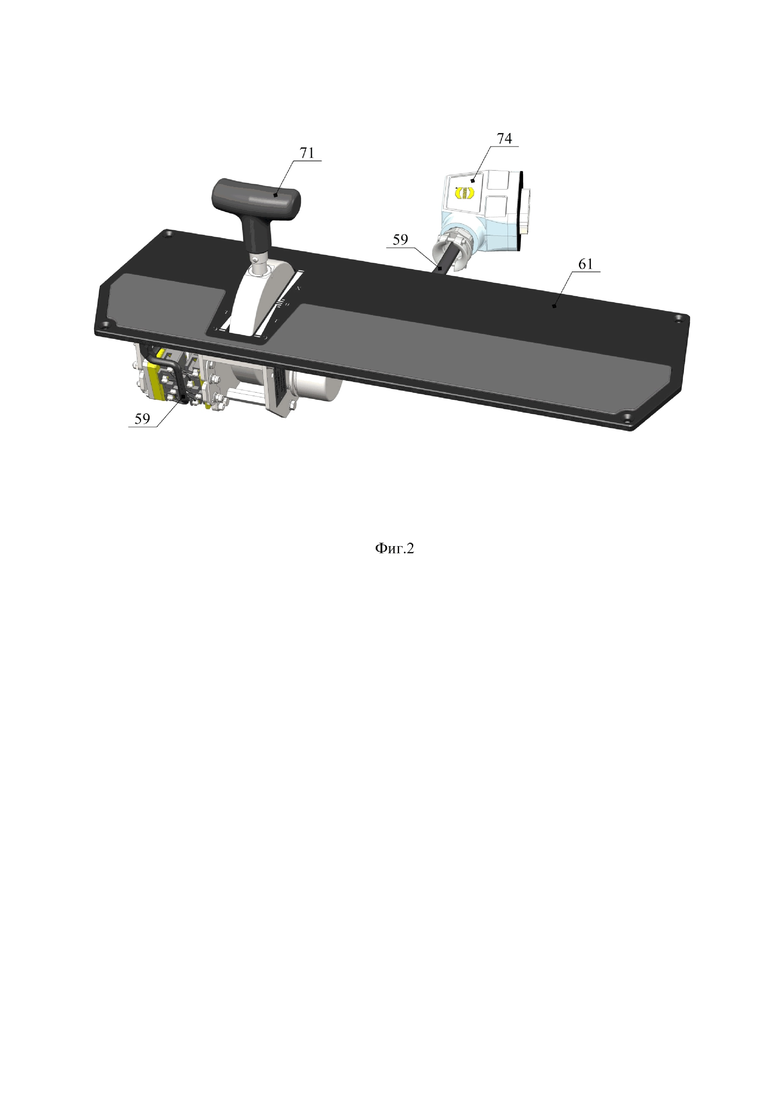

Фиг. 2 - Общий вид изобретения (исп.2) сзади и справа

(относительно установочного положения устройства

и направления движения транспортного средства);

Фиг. 3 - Общий вид изобретения (исп.1) слева и спереди

(относительно установочного положения устройства

и направления движения транспортного средства);

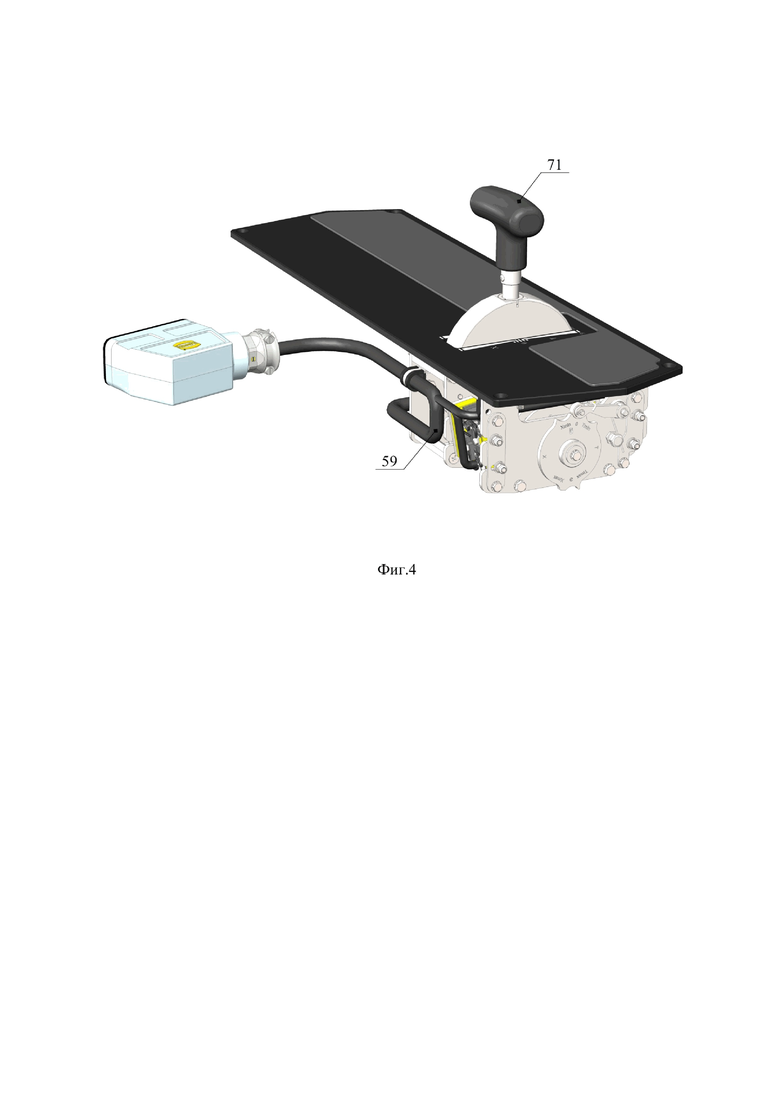

Фиг. 4 - Общий вид изобретения (исп.2) слева и спереди

(относительно установочного положения устройства

и направления движения транспортного средства);

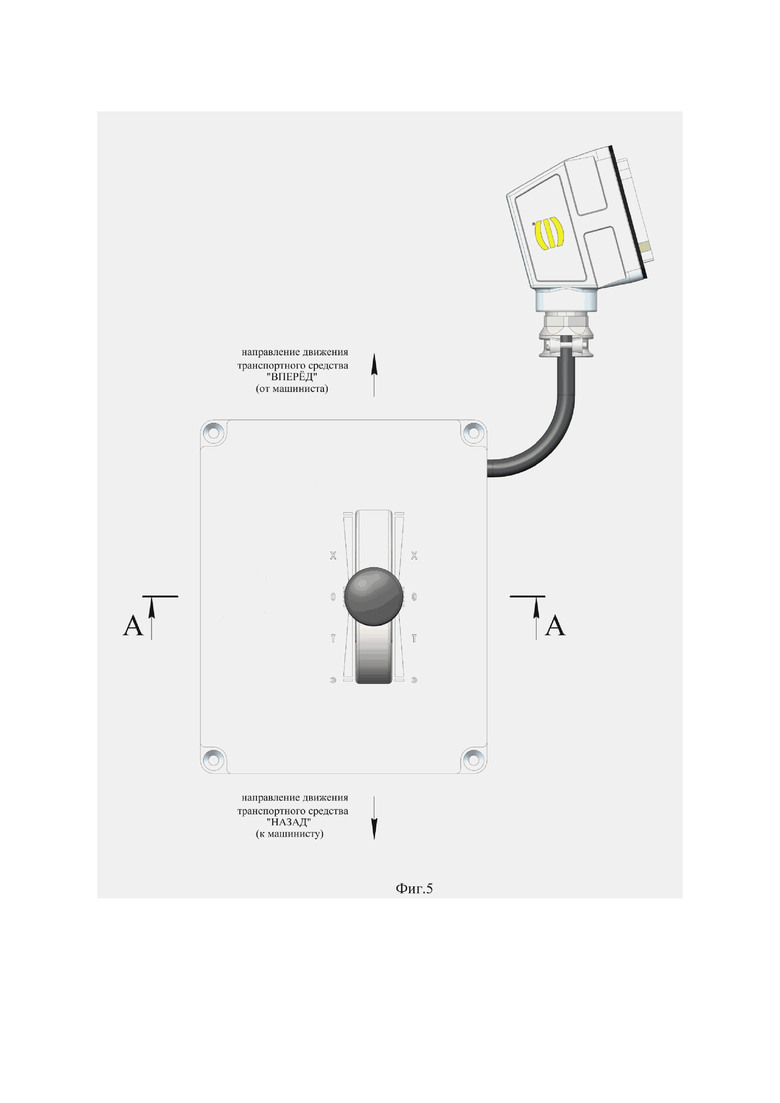

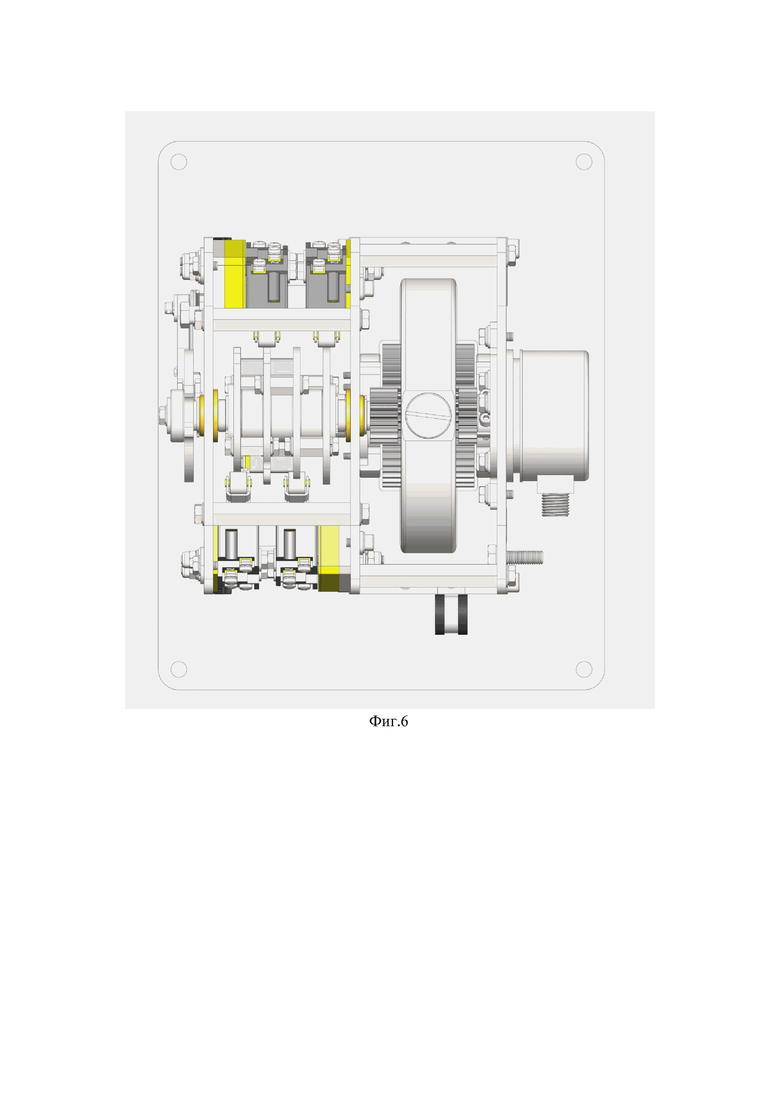

Фиг. 5 - Вид изобретения (исп.1) сверху

(по направлению движения транспортного средства);

Фиг. 6 - Вид изобретения (исп.1) снизу

(жгут проводов с разъёмом условно не показаны);

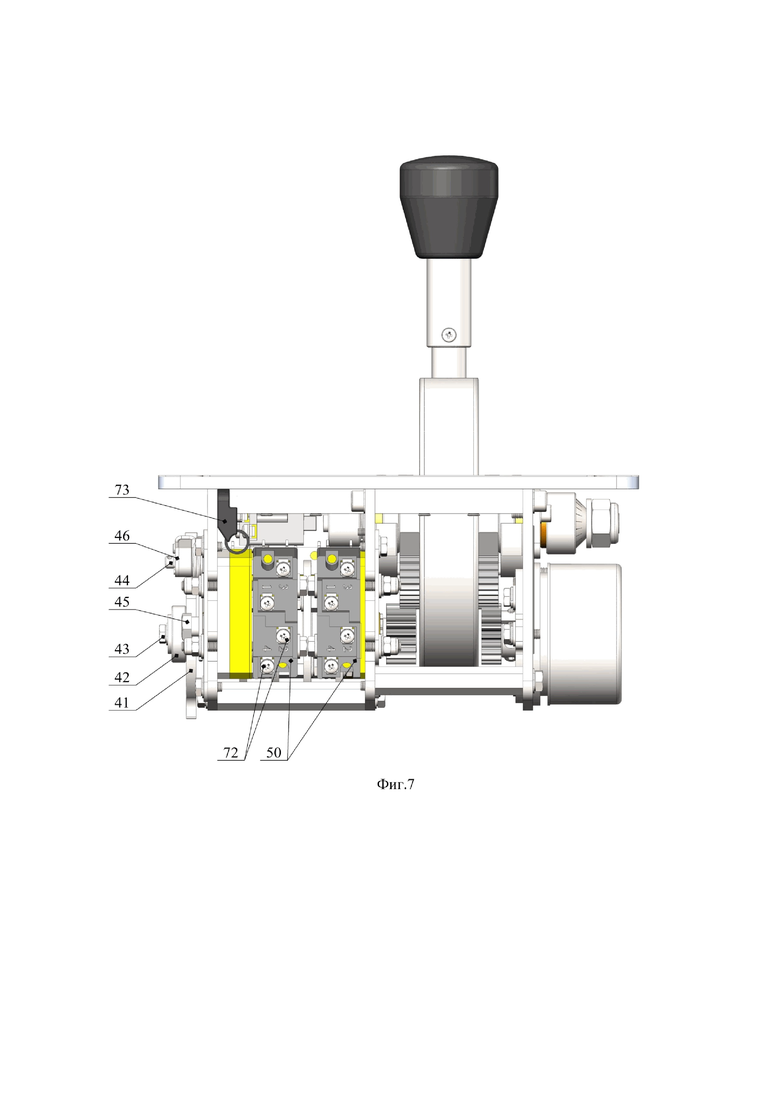

Фиг. 7 - Вид изобретения (исп.1) спереди

(жгут проводов с разъёмом условно не показаны);

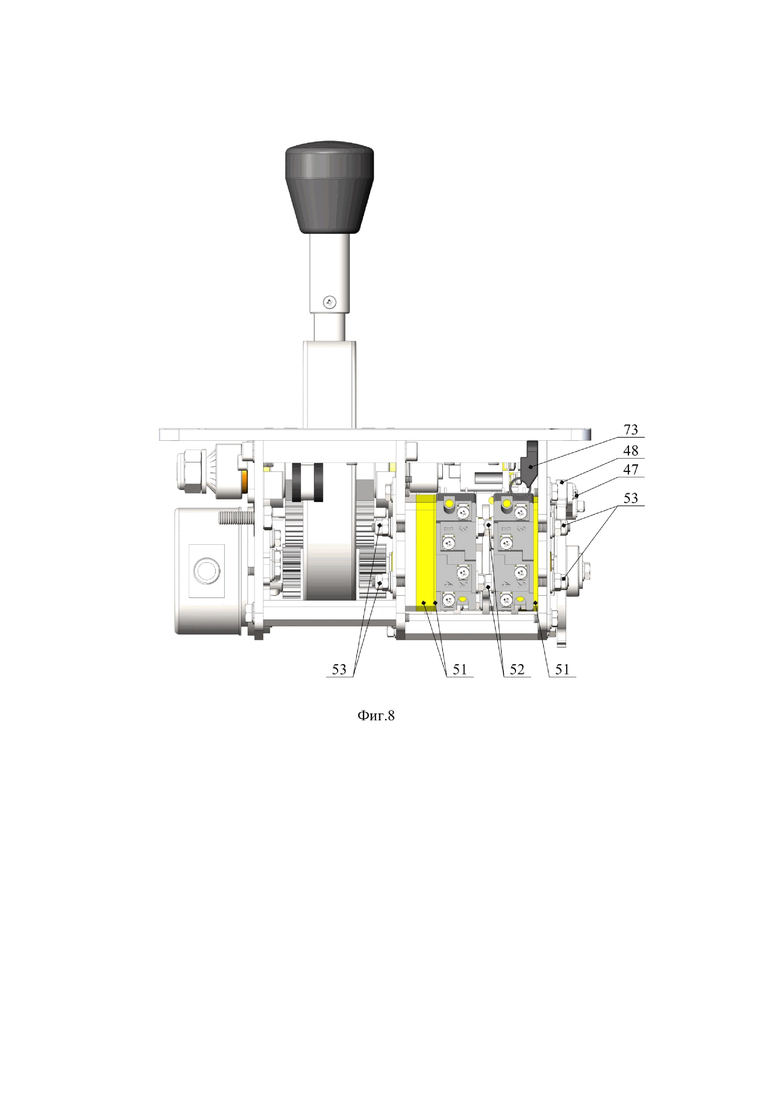

Фиг. 8 - Вид изобретения (исп.1) сзади

(жгут проводов с разъёмом условно не показаны);

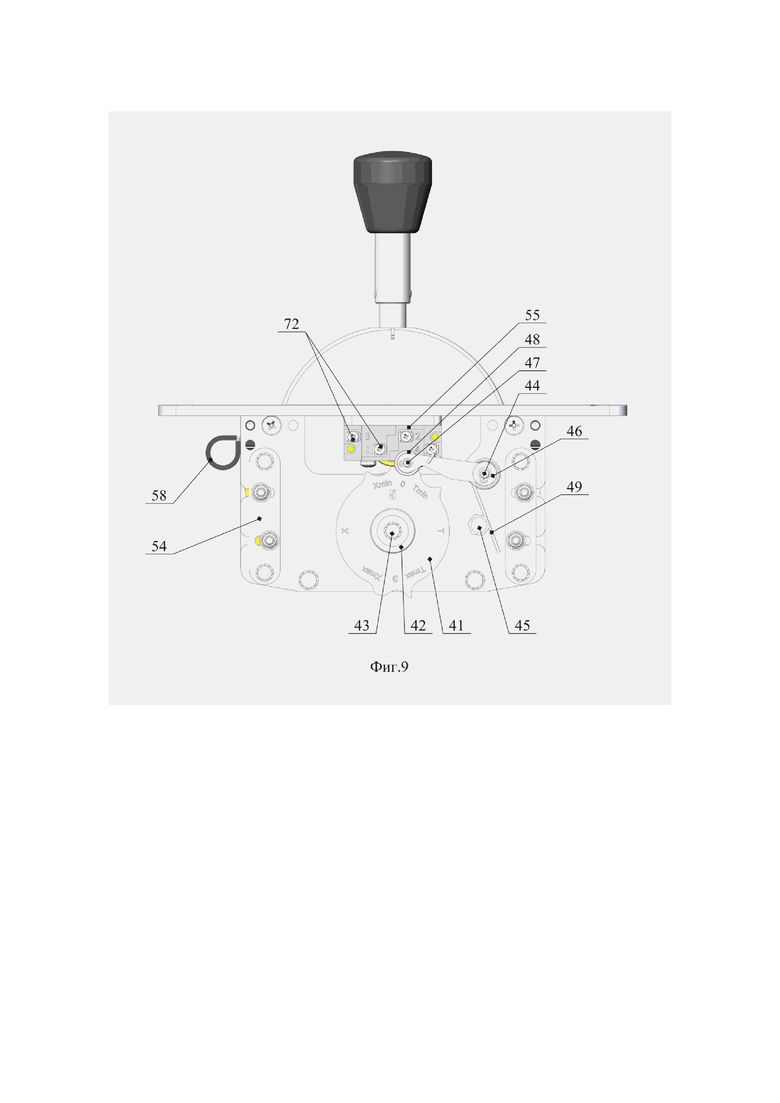

Фиг. 9 - Вид изобретения (исп.1) слева повёрнутый

на 90° (жгут проводов с разъёмом условно не показаны);

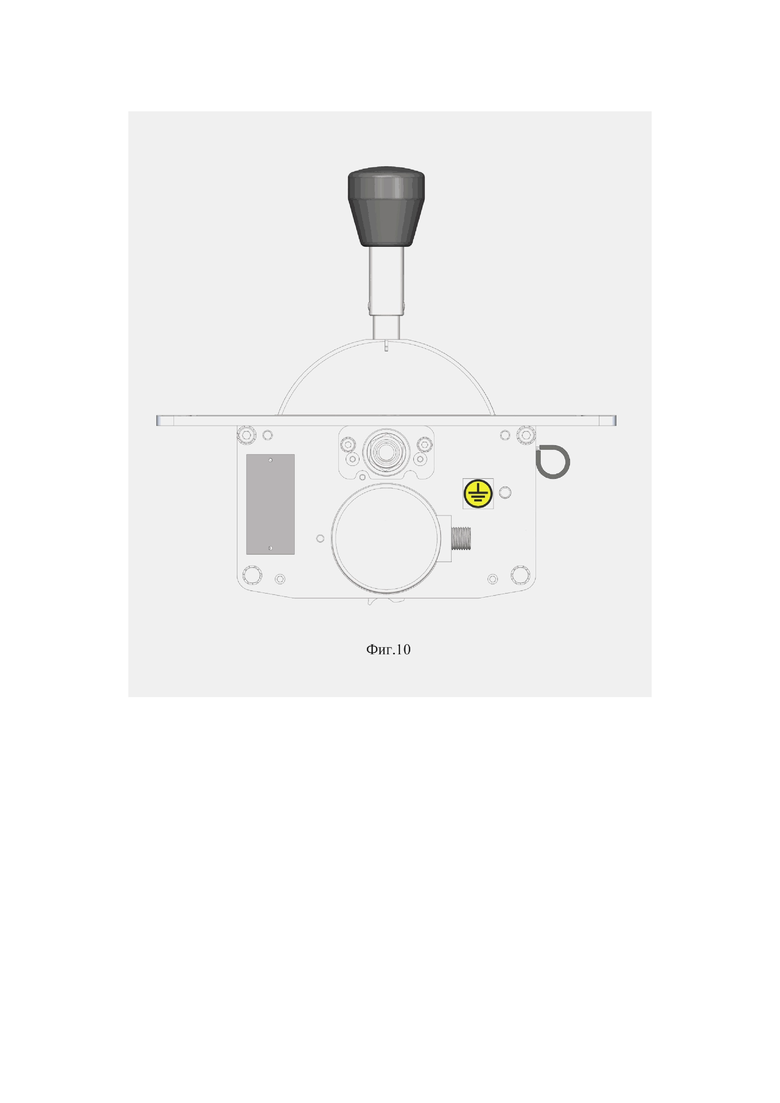

Фиг. 10 - Вид изобретения (исп.1) справа повёрнутый

на 90° (жгут проводов с разъёмом условно не показаны);

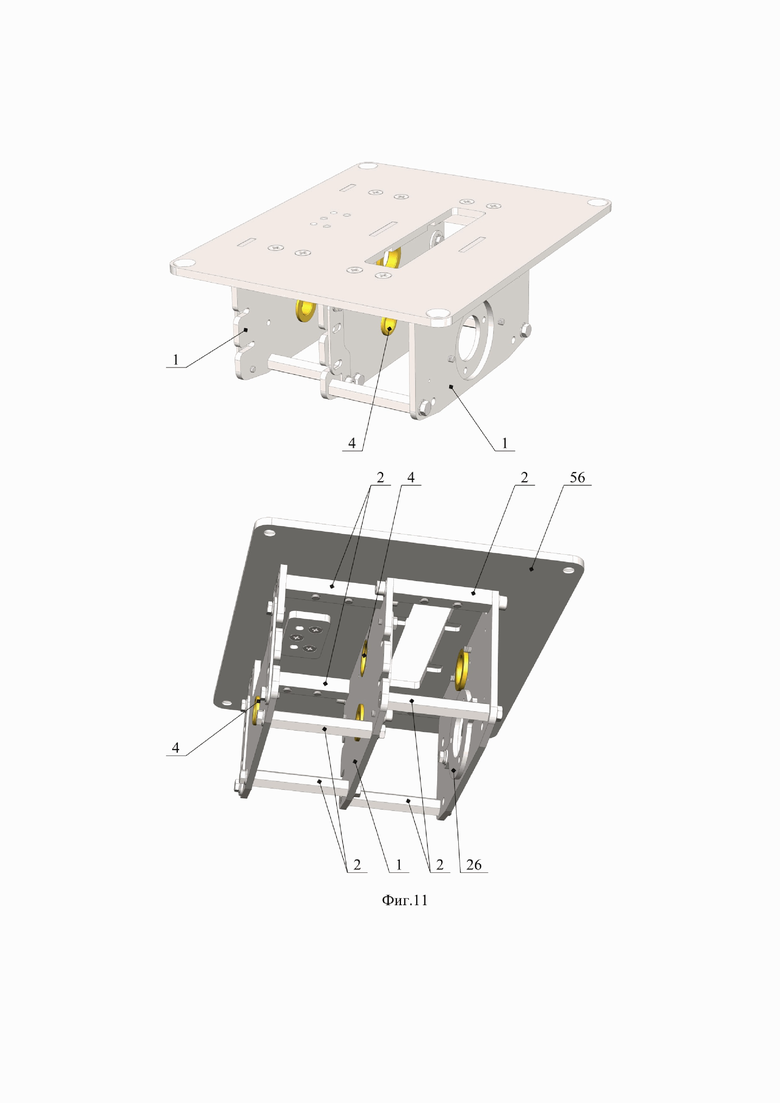

Фиг. 11 - Каркас изобретения (исп.1) в сборе (общие виды сверху и снизу);

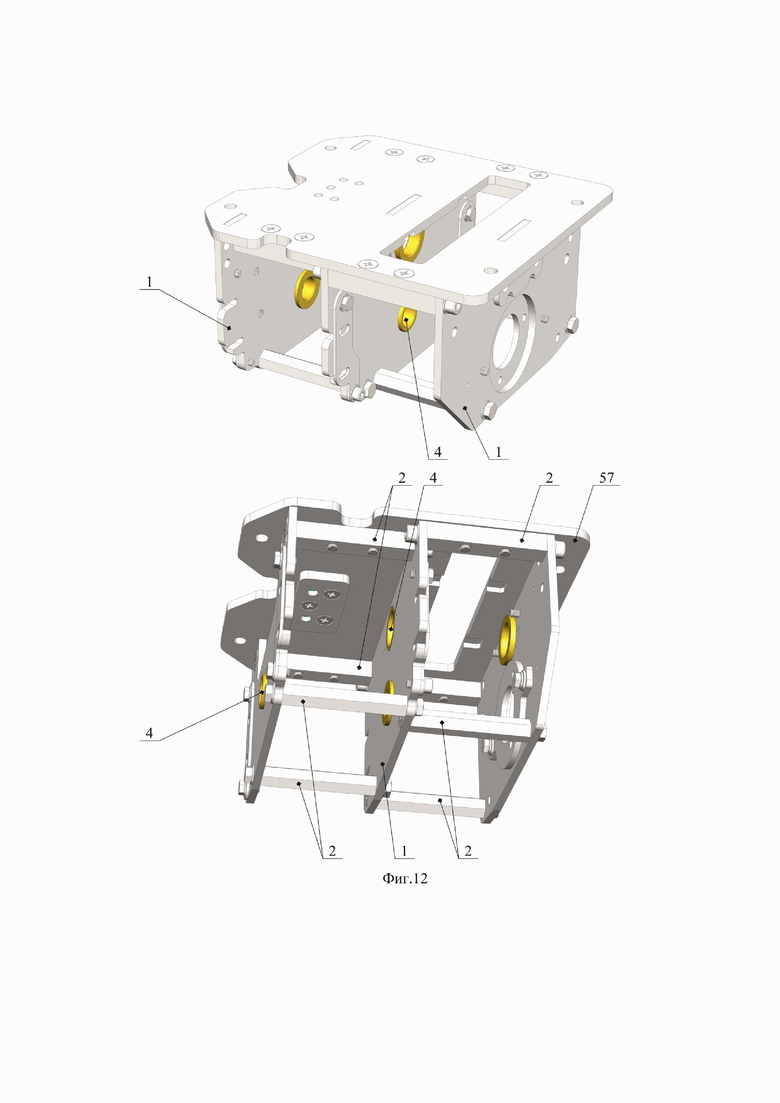

Фиг. 12 - Каркас изобретения (исп.2) в сборе (общие виды сверху и снизу);

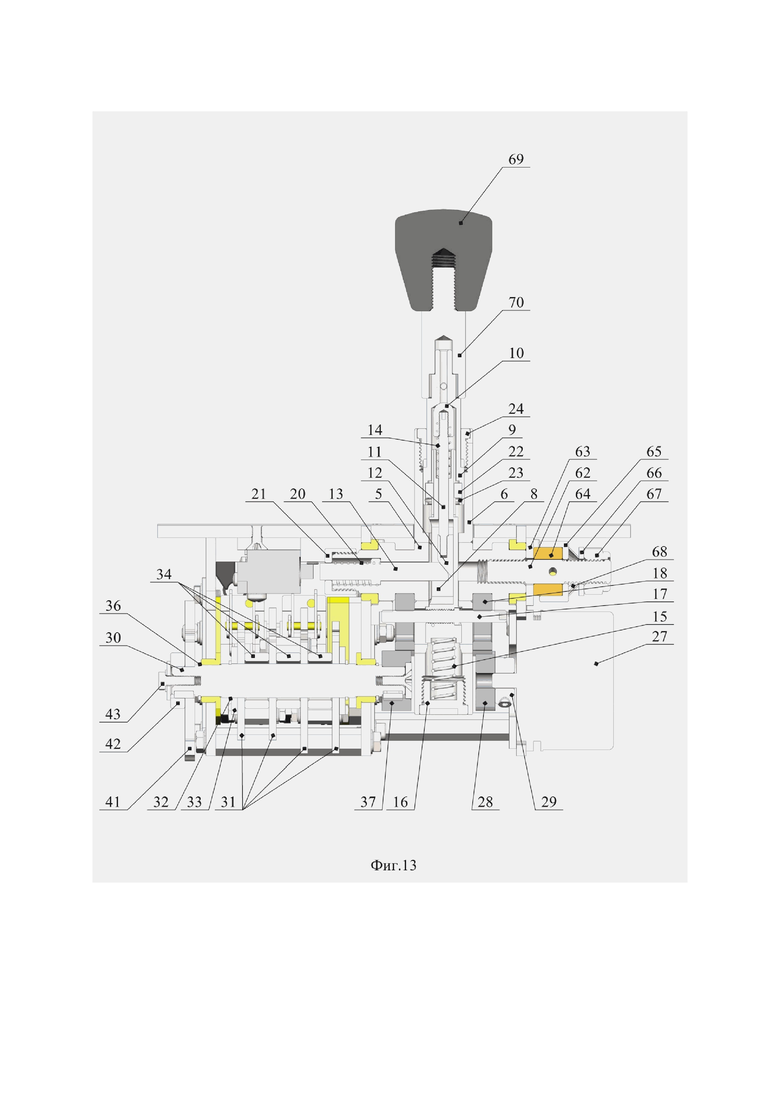

Фиг. 13 - Разрез А-А (исп.1)

(жгут проводов с разъёмом условно не показаны);

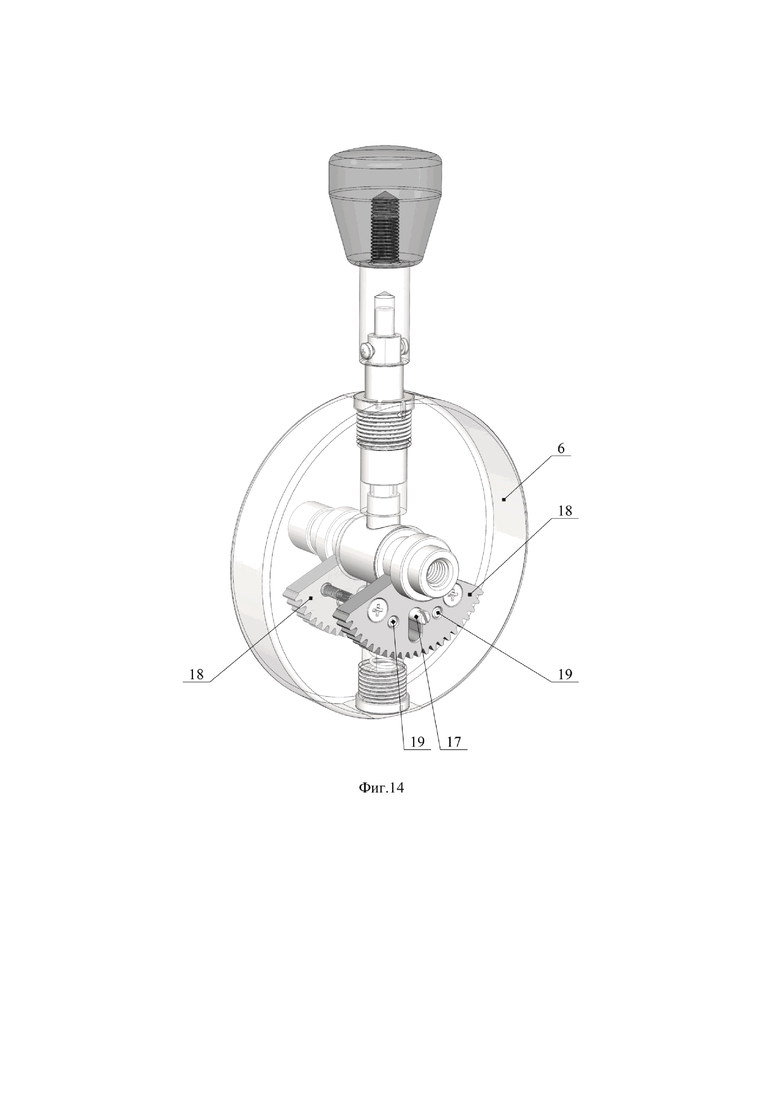

Фиг. 14 - Узел задающего диска в сборе;

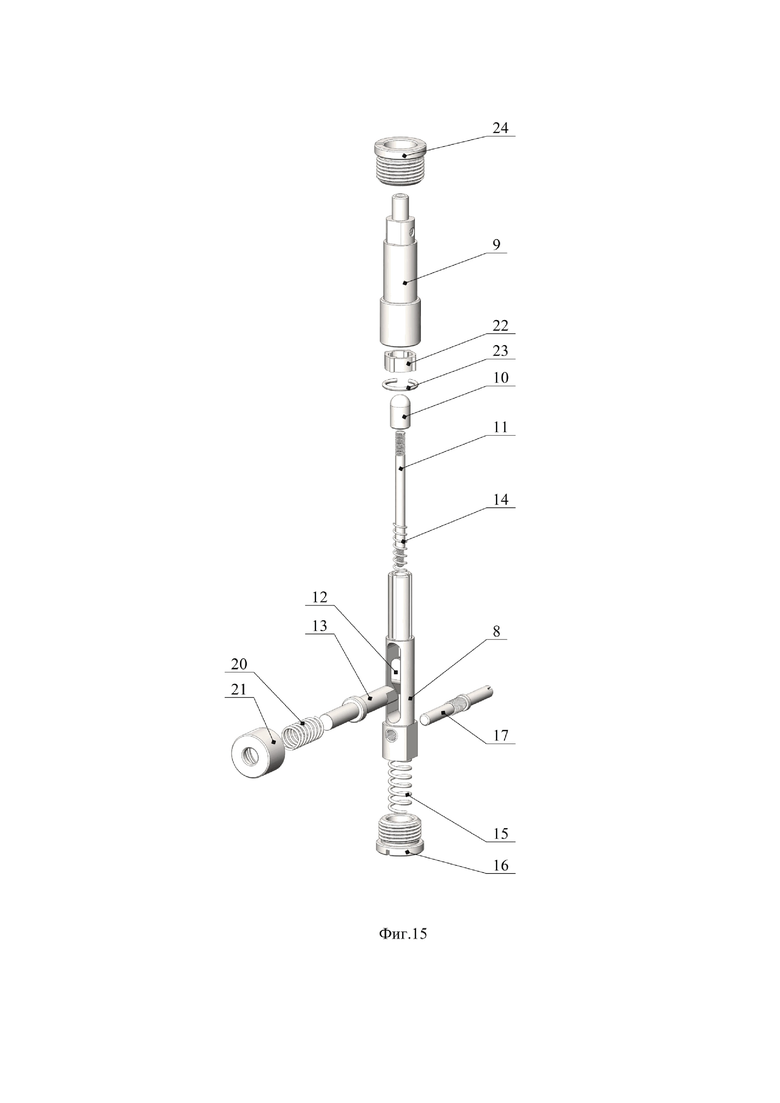

Фиг. 15 - Детализация механизмов СМ и МРХ;

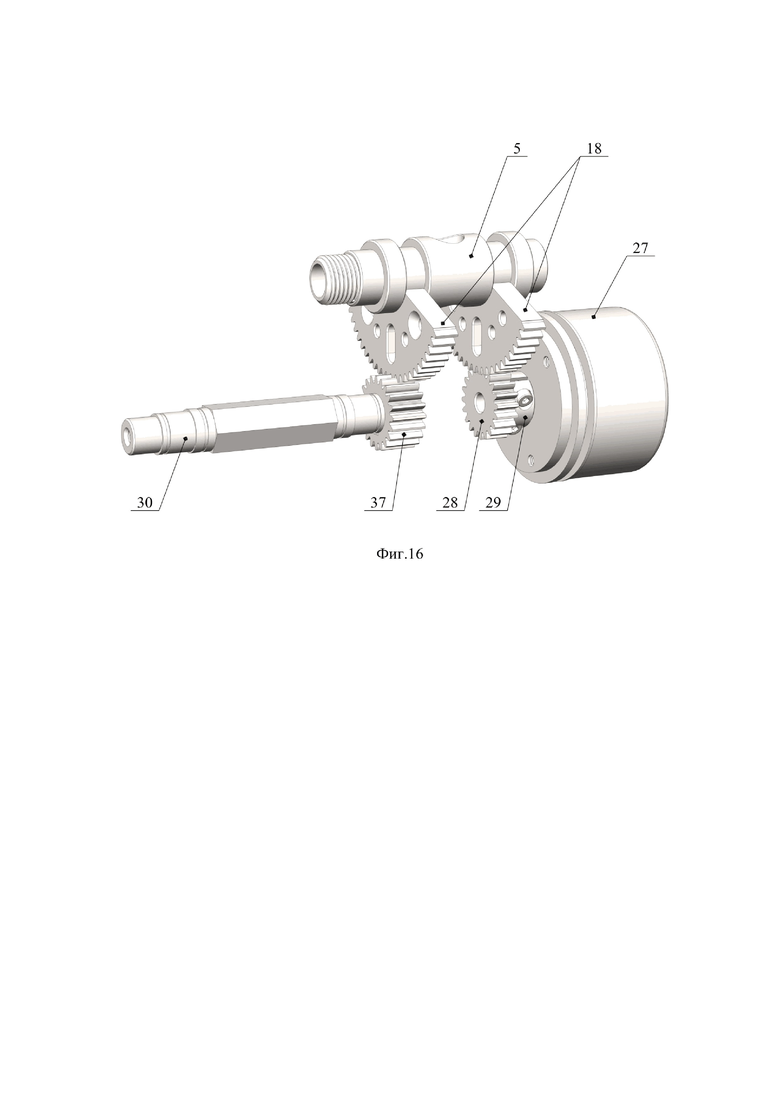

Фиг. 16 - Детализация зубчатой передачи;

Фиг. 17 - Детализация ДМ;

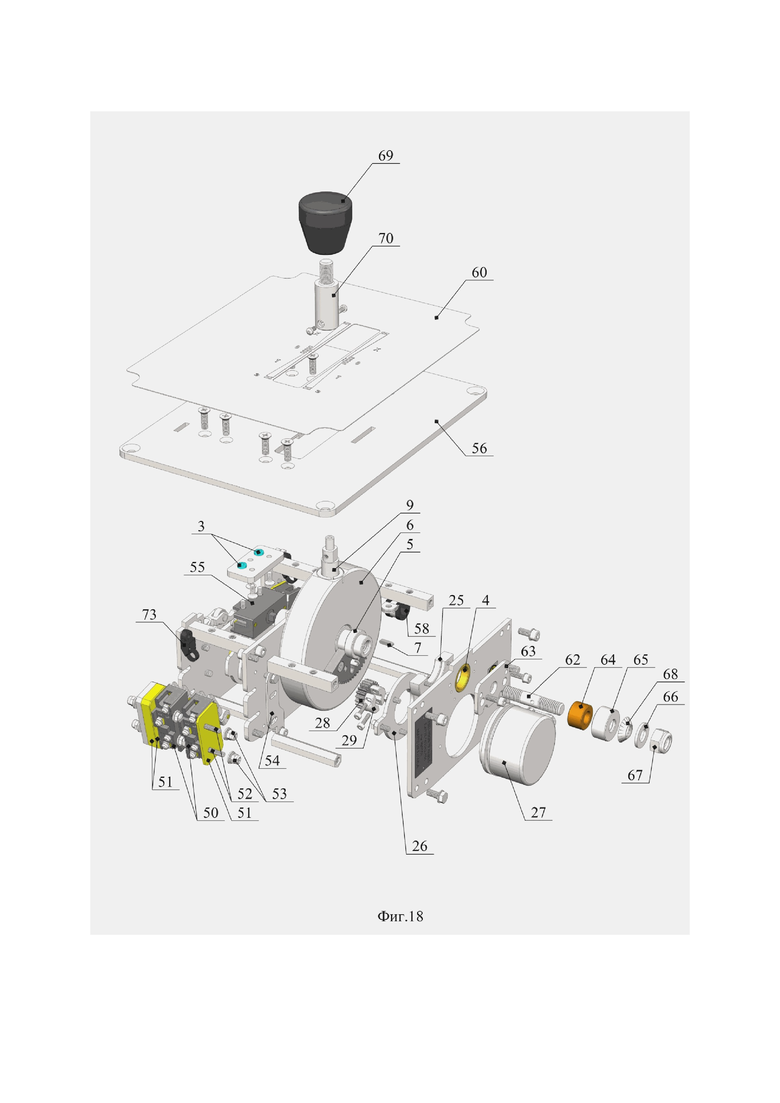

Фиг. 18 - Вид изобретения (исп.1) в разобранном состоянии

(жгут проводов с разъёмом условно не показаны);

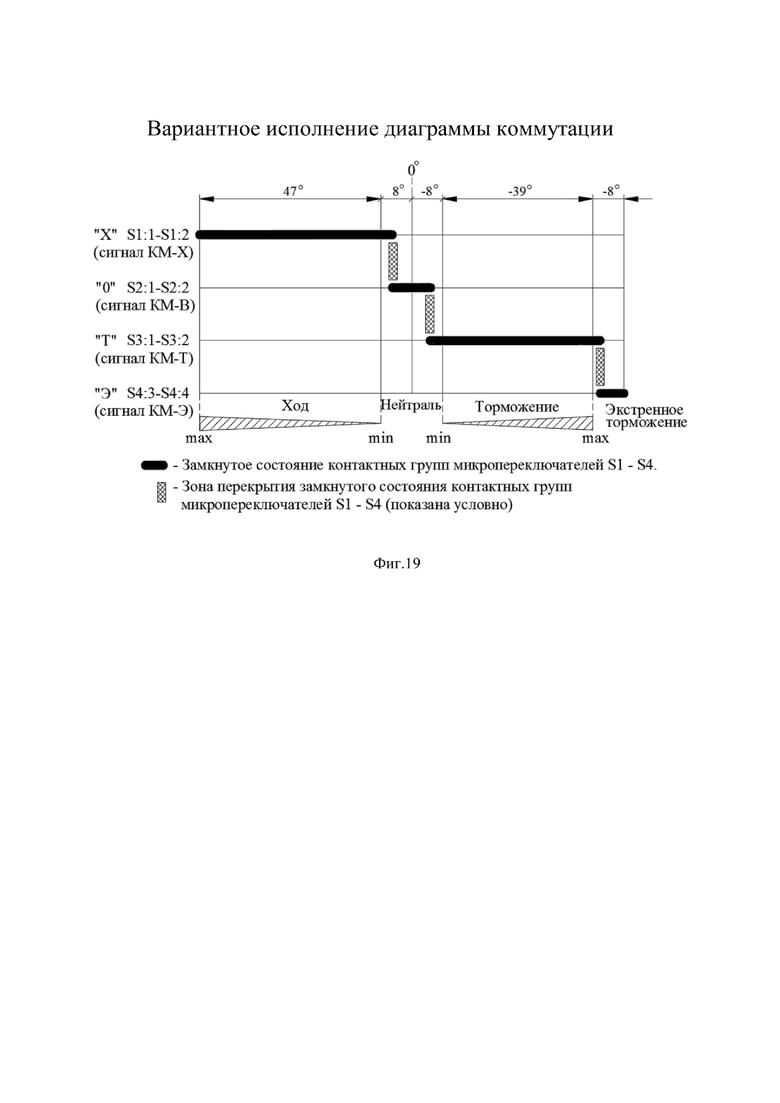

Фиг. 19 - Вариантное исполнение диаграммы коммутации;

Фиг. 20 - Схема принципиальная электрическая.

На Фиг.1-20 позициями обозначены следующие составные части устройства:

1 - пластина корпуса;

2 - дистанционная стойка корпуса;

3 - резьбовая втулка;

4 - втулка подшипника скольжения;

5 - ведущий (первичный) вал;

6 - задающий диск;

7 - шпонка ведущего вала;

8 - нижний шток;

9 - верхний шток;

10 - упор;

11 - направляющий стержень;

12 - толкатель;

13 - шток МРХ;

14 - малая пружина МРХ;

15 - силовая пружина СМ;

16 - резьбовая заглушка;

17 - стопор;

18 - зубчатый сектор;

19 - штифт;

20 - средняя пружина МРХ;

21 - упорная гайка;

22 - фиксатор;

23 - стопорное кольцо круглого сечения;

24 - направляющая гайка;

25 - ограничитель хода;

26 - фланец;

27 - энкодер;

28 - шестерня энкодера;

29 - прижим;

30 - ведомый (вторичный) вал;

31 - коммутационный кодирующий диск;

32 - стопорное кольцо КД;

33 - упорная шайба КД;

34 - дистанционная проставка;

35 - шестигранная стойка;

36 - стопорное кольцо ДМ;

37 - зубчатая шестерня ведомого вала;

38 - шпонка ведомого вала;

39 - винт с потайной головкой;

40 - упорная шайба;

41 - позиционный кодирующий диск;

42 - прижимная шайба;

43 - болт;

44 - ось рычага;

45 - упор пружины МФП;

46 - прижимная шайба рычага;

47 - ось подшипника;

48 - подшипник качения;

49 - пружина МФП;

50 - коммутационный переключатель ДМ;

51 - диэлектрическая дистанционная пластина;

52 - болт крепления коммутационного переключателя ДМ;

53 - самостопорящаяся гайка;

54 - регулировочная пластина;

55 - коммутационный переключатель МРХ;

56 - крышка КМ исп.1;

57 - крышка КМ исп.2;

58 - хомут;

59 - гибкий жгут проводов;

60 - табличка;

61 - верхняя панель;

62 - шпилька;

63 - фрикционная пластина;

64 - тормозная колодка;

65 - прижим ТМ;

66 - шайба ТМ;

67 - самостопорящаяся регулировочная гайка ТМ;

68 - пружина ТМ;

69 - круглая ручка;

70 - ось круглой ручки;

71 - Т-образная ручка;

72 - винтовые клеммы контакторных элементов;

73 - кабельная стяжка;

74 - разъём гибкого жгута проводов;

Конструкция изобретения представляет из себя компактный высокоточный многоступенчатый механизм преобразования движения, который обеспечивает непрерывную выдачу электрических сигналов в бортовую систему с программным управлением транспортным средством во всём диапазоне рабочих положений рукоятки управления благодаря синхронному взаимодействию механических и электронных компонентов устройства по определённому алгоритму. В представленном изобретении осуществляется механическая коммутация электрических цепей за счёт применения универсальных двухконтурных микропереключателей мгновенного действия с различным приводом, принудительным размыканием и самоочищающимися двойными контактами, благодаря чему имеется возможность резервирования электрических цепей управления. Непрерывная выдача электрических сигналов при коммутации управляющих цепей обеспечена за счёт реализации в устройстве механизма индивидуальной регулировки угла опережения срабатывания контактных групп каждого позиционного микропереключателя. Мгновенное положение рукоятки управления определяется считывающим устройством - датчиком угла поворота (энкодером). Повышенная точность (синхронизация) коммутации электрических цепей обеспечена за счёт реализации в устройстве ступенчатых механических передач повышенной точности. Усилие перевода рукоятки управления в произвольное положение регулируется специальным встроенным тормозным механизмом. Кроме того, благодаря интегрированным механизмам разблокировки хода и фиксации рабочих положений (позиций) рукоятки управления обеспечивается максимальная безопасная работа устройства в эксплуатации. Составные части изобретения смонтированы в открытом корпусе, что обеспечивает удобство монтажа, визуальный контроль работы механизмов и минимальные требования по защите от внешних воздействий.

Контроллер управления железнодорожным транспортом - контроллер машиниста (далее по тексту КМ) (Фиг.1-4) представляет собой конструкцию в виде многотипного сложного многопозиционного механизма с ручным управлением, смонтированным на металлическом каркасе, который при перемещении рукоятки привода воздействует на контакторные элементы и в определённой последовательности включает и отключает цепи управления электрических аппаратов, а также формирует сигналы задания тяговых и тормозных усилий систем управления в зависимости от положения рукоятки привода. КМ предназначен для дистанционного управления силовыми установками в тяговых и тормозных режимах работы транспортного средства. Конструкция КМ обеспечивает плавную установку значений силы тяги и торможения. КМ устанавливается на панели пульта управления, расположенного в кабине машиниста железнодорожного транспорта.

Каркас прибора стальной, разборный состоит из корпуса, крышки, фланца и крепёжных пластин. Корпус выполнен из трёх несущих металлических пластин (1) (Фиг.11, 12) соединённых между собой на расстоянии болтами и винтами через дистанционные стойки (2) (Фиг.11, 12) квадратного и шестигранного сечения. В составные части каркаса запрессованы стальные резьбовые втулки (3) (Фиг.18) для крепления деталей и сборочных единиц механизма, а также втулки подшипников скольжения из антифрикционного материала (4) (Фиг.11, 12, 18). Дополнительно для крепления конструктивных элементов в металлических составных частях каркаса нарезана резьба. Для удобства сборки и электромонтажа КМ в пластинах корпуса выполнены технологические отверстия, обеспечивающие необходимый доступ к элементам конструкции и установку крепежа. Между двумя соседними пластинами корпуса установлен ведущий (первичный) вал круглого сечения (5) (Фиг.13, 16, 18). Ведущий вал полый (пустотелый) ступенчатый имеет внешние упорные бобышки (местные утолщения) и установлен в подшипниках скольжения соседних корпусных пластин. Упорные бобышки ограничивают осевой ход вала в работе. Центральная часть ведущего вала утолщённая со сквозным поперечным отверстием и шпоночным пазом. На валу с одной стороны нарезана внутренняя резьба, а с другой наружная. На ведущем валу установлен задающий диск (6) (Фиг.13, 14, 18) через призматическую шпонку (7) (Фиг.18). Внутри задающего диска размещены механические приводы стопорного механизма ограничения хода и механизма разблокировки хода с приводом контакторного элемента разблокировки хода. Стопорный механизм ограничения хода (далее по тексту СМ) телескопический подпружиненный состоит из нижнего штока (8) (Фиг.13, 15) со стопором, верхнего штока (9) (Фиг.13, 15, 18) с фиксатором и силовой возвратной пружины. Механизм разблокировки хода с приводом контакторного элемента разблокировки хода (далее по тексту МРХ) линейный, подпружиненный, интегрирован (встроен) в стопорный механизм. МРХ состоит из упора (10) (Фиг.13, 15), направляющего стержня (11) (Фиг.13, 15), толкателя (12) (Фиг.13, 15), и штока (13) (Фиг.13, 15) с возвратными пружинами, который передаёт прямолинейное движение между его подвижными скользящими деталями.

СМ и МРХ смонтированы в задающем диске следующим образом.

Перед монтажом СМ и МКМ задающий диск устанавливается на ведущий вал. Далее выполняется промежуточная сборка: в сквозное продольное отверстие нижнего штока СМ заправлен направляющий стержень, который завёрнут до упора своей малой резьбовой частью в толкатель, предварительно установленный в продольный ходовой ложемент нижнего штока и сориентирован острым краем вниз. В верхнее глухое отверстие нижнего штока СМ установлена малая возвратная цилиндрическая винтовая пружина сжатия (14) (Фиг.13, 15). На выступающую резьбовую часть направляющего стержня навёрнут цилиндрический упор с верхней полусферой. Собранный узел установлен в задающий диск снизу через сквозное отверстие, поджат силовой возвратной цилиндрической винтовой пружиной сжатия (15) (Фиг.13, 15) и зафиксирован круглой резьбовой заглушкой (16) (Фиг.13, 15). Далее с боковой стороны задающего диска, противоположной расположению продольного ходового ложемента нижнего штока СМ, в резьбовое отверстие нижнего штока крепится поперечный цилиндрический стопор (17) (Фиг.13, 15). Затем на боковые стороны задающего диска симметрично устанавливаются одинаковые плоские зубчатые сектора (18) (Фиг.13, 14, 16), которые кроме функции передачи крутящего момента в зубчатой передаче ещё являются и ограничителями рабочего хода поперечного стопора СМ с помощью радиальных овальных сквозных отверстий. Для обеспечения максимальной точности позиционирования и синхронной работы зубчатые сектора зафиксированы между собой гладкими цилиндрическими штифтами (19) (Фиг.14) и резьбовым крепежом. Далее собранный узел монтируется в корпусе. Со стороны центральной пластины корпуса в отверстие главного вала заправляется шток привода МРХ, ориентированный острым краем в ту же сторону, что и толкатель. Затем устанавливается средняя возвратная цилиндрическая пружина сжатия (20) (Фиг.13, 15) и осуществляется фиксация специальной круглой упорной гайкой (21) (Фиг.13, 15). Далее на нижний шток в сборе СМ одевается верхний шток, куда предварительно установлен фиксатор (22) (Фиг.13, 15), закреплённый внутри стопорным кольцом круглого сечения (23) (Фиг.13, 15). Верхний шток в сборе в задающем диске зафиксирован одетой сверху направляющей круглой гайкой (24) (Фиг.13, 15).

Перед установкой в отсек корпуса узла задающего диска в сборе на корпусные пластины монтируются ограничители хода (25) (Фиг.18), с помощью плоского фланца (26) (Фиг.11, 12,1 8) с внешней стороны корпуса монтируется энкодер (27) (Фиг.13, 16, 18), на гладкий вал которого предварительно одевается шестерня с разрезной ступицей (28) (Фиг.13, 16, 18) и фиксируется специальным прижимом (29) (Фиг.13, 16, 18) в форме полукольца. Кроме того, предварительно выполняется сборка дискового механизма коммутации.

Дисковый механизм коммутации (далее по тексту ДМ) представляет из себя разборный узел, состоящий из ведомого (вторичного) шестигранного вала (30) (Фиг.13, 16, 17) и коммутационных кулачковых кодирующих дисков (далее по тексту КД) (31) (Фиг.13, 17), которые от осевого смещения фиксируются на валу стопорными кольцами (32) (Фиг.13, 17) через упорные шайбы (33) (Фиг.13, 17) и дистанционные проставки (34) (Фиг.13, 17). Дополнительно, для исключения свободного хода сопрягаемых деталей, все КД соединены между собой болтами через упорные шестигранные стойки (35) (Фиг.17). КД могут быть выполнены из металла или полимерных материалов, имеют вид плоского круга с центральным сквозным посадочным отверстием и вырезанными криволинейными участками в форме радиальных впадин по периметру внешнего контура, промаркированы и имеют технологические отверстия для изготовления, правильного ориентирования при установке и измерения прикладываемого усилия для работы механизма в процессе производства изделия и ремонта. Центральное сквозное шестигранное отверстие в КД обеспечивает надёжное соединение с приводным ведомым валом. Ведомый металлический вал симметричный шестигранный правильной формы имеет по краям опорные шейки для установки в подшипники, проточки для монтажа стопорных колец и резьбовые отверстия в торцах для фиксации деталей резьбовым крепежом. ДМ в сборе установлен в отсек корпуса между соседними пластинами и закреплён в подшипниках скольжения с помощью стопорных колец (36) (Фиг.13). С обратной стороны центральной пластины корпуса на вал ДМ одета зубчатая шестерня (37) (Фиг.13, 16, 17), которая зафиксирована на валу с помощью малой призматической шпонки (38) (Фиг.17) и винта с потайной головкой (39) (Фиг.17) через упорную шайбу (40) (Фиг.17) с коническим центральным отверстием. С противоположной стороны снаружи корпуса размещён механизм фиксации положений (позиций).

Механизм фиксации положений (позиций) (далее по тексту МФП) состоит из дополнительного позиционного кодирующего кулачкового диска, качающегося рычага с подшипником и возвратной пружины. Позиционный кулачковый кодирующий диск (далее по тексту ПКД) (41) (Фиг.7, 9, 13) установлен снаружи корпуса на ведомом валу и зафиксирован малой призматической шпонкой, прижимной шайбой (42) (Фиг.7 ,9 ,13) и болтом (43) (Фиг.7, 9, 13). На пластине корпуса в резьбовые отверстия установлены ось рычага (44) (Фиг.7, 9) и упор пружины (45) (Фиг.7, 9). Приводной рычаг одет на ось, закреплён снаружи стопорным кольцом через прижимную шайбу (46) (Фиг.7, 9) и зашплинтован. В рычаге на оси (47) (Фиг.8, 9) установлен однорядный шариковый подшипник качения (48) (Фиг.8, 9), который также как и рычаг зафиксирован стопорным кольцом и зашплинтован. Подшипник рычага обкатывается по внешнему криволинейному контуру ПКД, имеющего участки в форме радиусных выемок, фиксируя его с помощью подпружиненного рычага привода. Поджимает рычаг к диску своим зацепом оригинальная возвратная пружина кручения (49) (Фиг.9), которая установлена на оси рычага между рычагом и пластиной корпуса. Хвостовик пружины заправлен за цилиндрический упор. Возвратная пружина одевается на ось до установки рычага.

Соседние пластины корпуса отсека размещения ДМ имеют горизонтальные прорези (пазы) и резьбовые отверстия для фиксирующего крепежа. В эти посадочные места установлены контакторные элементы (электромеханические коммутационные микропереключатели) (50) (Фиг.7, 18). В качестве указанных устройств применены универсальные двухконтурные микропереключатели мгновенного действия с приводным роликовым рычагом, принудительным размыканием и самоочищающимися контактами, работающие в широком диапазоне токов и напряжений и позволяющие обеспечить коммутацию электрических цепей. Каждый микропереключатель имеет две группы контактов: одна группа с нормально замкнутыми контактами, вторая - с нормально разомкнутыми. В использованном микропереключателе механически объединённые и при этом гальванически развязанные контактные мостики позволяют одновременно коммутировать два контура с различными электрическими параметрами. Механизм мгновенного действия обеспечивает стабильно высокую скорость коммутации, так как скорость переключения не зависит от скорости движения приводного элемента.

Коммутационные микропереключатели закреплены на внутренних сторонах пластин корпуса через дистанционные диэлектрические пластины (51) (Фиг.8, 18) и зафиксированы болтами (52) (Фиг.8, 18) с самостопорящимися гайками (53) (Фиг.8, 18), причём соединения выполнены через регулировочные металлические пластины (54) (Фиг.9, 18), которые жёстко крепятся к пластинам корпуса. За счёт имеющихся в регулировочных пластинах отверстий увеличенных размеров осуществляется точная настройка положений коммутационных микропереключателей в соответствии с диаграммой коммутации (Фиг.19).

Дополнительный коммутационный переключатель с прямым приводом (55) (Фиг.9, 18), отвечающий за включение сигнала разблокировки хода, установлен снизу на крышке КМ и приводится в действие штоком МРХ.

Крышка КМ исп.1 (56) (Фиг.11, 18) и исп.2 (57) (Фиг.12) плоская металлическая несущая одевается на корпус сверху, позиционируется по технологическим шипам корпусных пластин и крепится к корпусу винтами с потайной головкой через соединительные стойки квадратного сечения, причём один из крепёжных винтов имеет большую длину для установки на его резьбовую часть металлического хомута (58) (Фиг.9), с помощью которого фиксируется гибкий жгут проводов КМ (59) (Фиг.1-4). В крышке выполнено отверстие для размещения задающего диска, обеспечивающее его работу при минимальном зазоре с крышкой. Габаритные размеры и конфигурация крышки может быть различной в зависимости от модификации КМ. На крышку в вариантном исполнении 1 (модификации КМ) наклеивается декоративная информационная табличка (60) (Фиг.18) или в вариантном исполнении 2 устанавливается несущая монтажная металлическая верхняя панель (61) (Фиг.2) c мягкой вставкой. На указанных табличке и панели нанесена маркировка рабочих положений (позиций) рукоятки управления.

На боковой стороне корпуса КМ, где установлен энкодер смонтирован тормозной механизм, регулирующий усилие перевода рукоятки управления в произвольное угловое положение. Тормозной механизм (далее по тексту ТМ) состоит из шпильки (62) (Фиг.13, 18), фрикционной пластины (63) (Фиг.13, 18), тормозной колодки (64) (Фиг.13, 18), прижима (65) (Фиг.13, 18), упругого элемента и фиксирующего резьбового крепежа. Шпилька, являющаяся осью механизма, завёрнута до упора в резьбовое отверстие ведущего вала и одновременно вращается вместе с ним. Фрикционная пластина закреплена на корпусе винтами. На шпильку надеты последовательно тормозная колодка, прижим, упругий элемент, плоская шайба (66) (Фиг.13, 18) и самостопорящаяся регулировочная гайка (67) (Фиг.13, 18). В качестве упругого элемента применена тарельчатая пружина (68) (Фиг.13, 18).

На верхнюю часть верхнего штока СМ устанавливается рукоятка управления, форма ручки которой может быть различной. Монтаж ручки может быть выполнен напрямую к штоку, в этом случае осью рукоятки управления будет являться верхний шток. Фиксация осуществляется с помощью резьбового крепежа. За счёт симметричной формы верхней части верхнего штока СМ рукоятку управления со сложной геометрической формой оболочки можно устанавливать с разворотом на 180 градусов. Кроме того, конструкция СМ позволяет развернуть, при необходимости, на 180 градусов сам верхний шток, что никак не влияет на работоспособность механизма. Установленная рукоятка управления во всех рабочих положениях имеет только осевой радиальный рабочий ход, при этом имеется минимальный технологический люфт (свободный ход) поворота относительно её оси вращения, что обусловлено конструкцией механизма. Рукоятка ручного привода механизма в вариантном исполнении применяется в виде ручки простой грушевидной формы (69) (Фиг.13, 18), которая накручивается на жёстко соединённую с верхним штоком СМ ось (70) (Фиг.13, 18), либо в виде эргономичной криволинейной Т - образной ручки симметричной формы (71) (Фиг.2, 4) с удобным хватом в любом рабочем положении. Причём крепление рукоятки обеспечивает возможность ориентирования Т - образной ручки в противоположном направлении, что даёт возможность выбрать альтернативный вариант для комфортного управления. Т - образная ручка представляет из себя неразборную литую сборочную единицу из формованной оболочки с закладной внутрь стальной шестигранной втулкой с внутренним гладким сквозным отверстием, торец которой закрывается металлической плоской заглушкой для исключения попадания материала вовнутрь при изготовлении.

Электромонтаж КМ осуществляется в соответствии с принципиальной электрической схемой соединений (Фиг.20) посредством подключения к винтовым клеммам контакторных элементов (72) (Фиг.7, 9) опрессованных проводов с гильзовыми наконечниками в соответствии со схемой работы, которые объединены в единый гибкий жгут. Жгут проводов закреплён на корпусе КМ хомутом и пластмассовыми кабельными стяжками (73) (Фиг.7, 8, 18). Гибкий кабель энкодера также фиксируется на корпусе, оканчивается монтажной вилкой и розеткой. Для исключения механического контакта низковольтных и силовых цепей в местах их пересечения и общих трасс цепи изолируются с помощью защитной оборачиваемой манжеты (оболочки). Непосредственное подключение КМ к внешним электрическим цепям осуществляется через общий разъём гибкого жгута проводов (74) (Фиг.1, 2) или с помощью подготовленных концов проводов выведенных из жгута и установленных в клеммную колодку пульта управления транспортного средства. Электропитание КМ осуществляется от бортовой сети транспортного средства.

КМ устанавливается на панели пульта управления расположенного в кабине машиниста опорными элементами каркаса (крышкой или верхней панелью) на столешницу пульта и фиксируется винтами с потайной головкой.

Перемещение рукоятки управления КМ осуществляется по позициям. Позиции обозначены на верхней табличке (или непосредственно на верхней панели в вариантном исполнении) маркировкой рабочих положений рукоятки управления. В представленном вариантном исполнении КМ всего обозначено 4 рабочих положения: "Х" - ход (тяговый режим); "0" - выбег (нейтраль); "Т" - торможение и "Э" - экстренное торможение, однако их может быть значительно больше в зависимости от решаемых прибором задач. Дополнительно для лучшей информативности изображения добавлена симметричная градуировка, сужающаяся к нейтральному положению рукоятки управления, при котором она занимает вертикальное положение и расширяющаяся в направлении крайних угловых положений, информируя оператора о том, что в этих положениях тяговые и тормозные усилия максимальные. Установленный на пульте управления КМ рабочими позициями сориентирован по ходу направления движения транспортного средства. Задание тяговых позиций производится в положении "Х" (от машиниста), начиная от «0», в порядке возрастания наборных тяговых позиций (тягового усилия) при переключении в положение "от машиниста" или убывания - при переключении в положение "к машинисту". Задание тормозных позиций производится в положении "Т" «к машинисту», начиная от «0», в порядке возрастания наборных тормозных позиций (тормозного усилия) при переключении в положение "к машинисту" или убывания - при переключении в положение "от машиниста". Причём диапазон «0» имеет фиксированную позицию по центру диапазона и две фиксированные позиции по краям диапазона. Таким образом, весь диапазон "0" имеет три фиксированные позиции. Кроме того, крайнее положение "Э" является также фиксированным и перевод в него рукоятки управления сопровождается повышенным усилием.

При перемещении рукоятки на выходных цепях контроллера (относительно общей цепи) формируются командные сигналы посредством коммутации питающего напряжения на переключателях.

КМ в составе транспортного средства работает следующим образом.

Исполнительный механизм КМ приводится в движение машинистом вручную с помощью рукоятки управления, жёстко связанной с задающим диском. Для исключения случайного несанкционированного перевода рукоятки управления в тяговый режим в результате внешнего воздействия конструкцией КМ предусмотрен СМ, который блокирует самопроизвольный переход в тяговый режим. Указанная блокировка реализована механически. Кроме того, конструкцией предусмотрена выдача управляющего электрического сигнала о разблокировке хода в систему управления транспортного средства с помощью механизма МРХ, который отвечает за контроль перевода рукоятки управления в режим хода посредством преобразования механического воздействия на рукоятку управления в электрический сигнал. Привод МРХ реализован механически и работает во всех режимах движения транспортного средства, в том числе и во время остановки (стоянки). Управляющий сигнал о разблокировке хода выдаётся в систему в момент, когда машинист нажимает на рукоятку управления КМ вдоль оси, прикладывая минимальное усилие. Рукоятка через верхний шток воздействует на упор, который приводит в движение толкатель через направляющий стержень, преодолевая сопротивление малой и средней возвратных пружин. Толкатель МРХ сообщает поперечное движение штоку, который поджимает шток переключателя обеспечивая срабатывание его контактных групп. При снятии осевого усилия с рукоятки управления МРХ возвращается в исходное положение автоматически. Для начала движения транспортного средства требуется разблокировать исполнительный механизм КМ для чего машинисту необходимо привести в действие СМ. Нажимая на рукоятку управления КМ вдоль её оси машинист прикладывает повышенное усилие для срабатывания защитного механизма. Преодолевая сопротивление возвратных пружин МРХ упор касается нижнего штока СМ и приводит его в движение, при этом толкатель отодвигает приводной шток в сторону на максимальное расстояние. Далее верхний шток и нижний шток СМ двигаются вниз одновременно, при этом приводной шток МРХ останавливается в крайнем рабочем положении, а толкатель продолжает двигаться и проскальзывает вниз, контактируя своей боковой поверхностью с торцом приводного штока. Эта конструктивная особенность механизма позволяет исключить повреждение микропереключателя. На приводном штоке МРХ имеются специальные лыски, которыми он входит в постоянное зацепление с продольным осевым ложементом нижнего штока СМ, что предотвращает его проворачивание вокруг оси и выход из строя механизма. Двигаясь вниз нижний шток преодолевая сопротивление силовой возвратной пружины выводит из зацепления с ограничителями хода поперечный стопор и разблокирует перевод рукоятки управления в тяговый режим. При работе КМ в тяговом режиме поперечный стопор скользит по направляющим беговым дорожкам ограничителей хода. Боковые ограничители хода установлены на соседних пластинах корпуса, внутри отсека задающего диска представляют собой металлические сегментные элементы в форме полукольца и предназначены для ограничения и блокировки хода (движения) задающего диска. При переводе рукоятки управления в нейтральное положение (нулевой режим) СМ возвращается в исходное положение автоматически. Штоки СМ осуществляют рабочий ход только в осевом направлении, соединены между собой с помощью шлицевого соединения, что исключает их вращение относительно друг друга. Нижний шток в основании имеет боковые лыски, которые предотвращают его вращение в задающем диске. Кроме того, дополнительно ограничивает эту степень свободы поперечный стопор, ход которого ограничен отверстиями в зубчатых секторах.

В вариантном исполнении КМ МРХ может выполнять функцию контроля присутствия машиниста в кабине управления и его бодрствование (исключение движения неуправляемого поезда в случае засыпания машиниста). В этом случае предполагается, что бортовая система безопасности по инструкции обязывает машиниста при определенных условиях на всех режимах движения нажимать на сигнальную контрольную кнопку, которая в представленном КМ реализована в виде контакторного элемента, приводимого в действие посредством МРХ при нажатии машинистом на рукоятку управления, иначе произойдёт остановка транспортного средства (автоторможение).

При переводе рукоятки управления КМ в выбранный режим движения, задающий диск, вращаясь на ведущем валу, одновременно приводит в движение вал энкодера и вспомогательный ведомый вал привода ДМ. Связь осуществляется с помощью зубчатой передачи. Крутящий момент передаётся с зубчатых секторов на зубчатые шестерни. Зубчатая передача является повышающей (ускоряющей) для расширения диапазона настроек значений угловых положений вращающихся взаимодействующих элементов конструкции исполнительных механизмов, обеспечивая повышенную точность коммутации в ДМ. В представленном вариантном исполнении КМ зубчатое соединение выполнено цилиндрическим прямозубым с эвольвентным профилем зубьев.

В представленном КМ применяется устройство, считывающее мгновенное угловое рабочее положение рукоятки управления - энкодер с интерфейсом CAN. Энкодер предназначен для преобразования угла поворота вала контролируемого объекта в цифровой код. Код в пределах 0-360° можно считать посредством CAN - интерфейса. Абсолютное положение вала определяется после включения питания, а также после прохождения электрической помехи, ударов или вибраций. Преобразователь сделан на основе магнитного датчика Холла, что позволяет использовать прибор в тяжёлых условиях эксплуатации - в широком температурном диапазоне, при повышенной влажности, вибрации. Вал энкодера приводится в движение посредством закреплённой на нём зубчатой шестерни. Электропитание прибора осуществляется от бортовой сети с программным управлением. Настройка (программирование) энкодера выполняется на специальном стендовом оборудовании.

Одновременно с энкодером зубчатая передача приводит в движение вспомогательный ведомый вал ДМ через установленную на нём зубчатую шестерню. На вал ДМ также как и на вал энкодера крутящий момент передаётся с увеличением скорости вращения в соответствии с передаточным отношением зубчатой пары. Увеличение скорости вращения кодирующих коммутационных дисков ДМ относительно задающего диска обеспечивает существенное увеличение углового размера сектора диска для размещения в нём одного или несколько кулачков необходимой геометрической формы на приемлемом расстоянии друг от друга для нормальной работы, что при имеющихся ограничениях размеров невозможно реализовать в случае прямого привода механизма с передаточным отношением 1:1. Указанная особенность конструкции КМ позволяет реализовать механически различные диаграммы коммутации с перекрытиями электрических сигналов, что обеспечивает более точную работу прибора и способствует расширению сферы его применения.

Кодирующие диски ДМ воздействуют на роликовые рычаги переключателей, в результате чего происходит срабатывание их контактных групп. Для максимальной точной настройки углов перекрытия электрических сигналов каждый переключатель имеет индивидуальную регулировку позиционирования. Фиксация оптимального местоположения переключателей осуществляется при регулировке КМ на стендовом оборудовании.

Фиксирование положений (позиции) рукоятки управления, а также прикладываемые усилия по её переводу из одного фиксированного положения в другое определяется МФП, расположенным снаружи корпуса КМ. ПКД установлен соосно на валу ДМ и синхронно вращается вместе с ним. Своими обратными кулачками позиционный диск входит в зацепление с подшипником подпружиненного рычага, фиксируя его в определённых положениях.

Фиксирование рукоятки управления во всех нефиксированных положениях (позициях) осуществляет ТМ. Шпилька ТМ синхронно вращается с ведущим валом КМ. Одетая на шпильку тормозная колодка через прижим поджата тарельчатой пружиной к фрикционной пластине. За счёт трения деталей создаётся тормозной момент, для преодоления которого необходимо приложить усилие. Величину указанного усилия можно изменить регулировочной гайкой.

КМ устанавливается своим корпусом в нишу пульта управления транспортным средством, опирается своей несущей крышкой или верхней панелью на столешницу и фиксируется к ней крепежом. С помощью штепсельных разъёмов КМ подключается к бортовой системе локомотива с программным управлением.

Крышка или верхняя панель устройства, выполняющая защитную и декоративную функции в совокупности с ручкой привода управления, придаёт оригинальный внешний вид устройству.

Использование разъёмов гибкого жгута проводов при монтаже устройства в составе транспортного средства значительно облегчает его подключение.

Техническим результатом, достигаемым всей совокупностью признаков представленного изобретения, является реализация работы различных схем управления движением с возможностью резервирования цепей управления, упрощённое изготовление и монтаж, компактность и минимальные габаритные размеры, комфортное управление, высокая надёжность и ремонтопригодность устройства в эксплуатации.

Представленное изобретение благодаря своей конструкции и принципу работы имеет универсальное промышленное применение для решения задач по реализации различных схем управления движением железнодорожного транспорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контроллер управления железнодорожным транспортом и способ его работы | 2022 |

|

RU2788226C1 |

| Контроллер управления режимами движения рельсовых тяговых транспортных средств. | 2019 |

|

RU2720390C1 |

| Контроллер управления режимами движения рельсовых тяговых транспортных средств | 2019 |

|

RU2720597C1 |

| Устройство ввода команд | 2018 |

|

RU2679745C1 |

| КОНТРОЛЛЕР ДЛЯ УПРАВЛЕНИЯ ТЯГОВЫМИ ЭЛЕКТРОПРИВОДАМИ ВАГОНОВ МЕТРОПОЛИТЕНА | 2007 |

|

RU2342727C1 |

| КОНТРОЛЛЕР МАШИНИСТА | 2006 |

|

RU2318264C1 |

| ГРУППОВОЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПЕРЕКЛЮЧАТЕЛЬ | 2006 |

|

RU2331131C1 |

| Устройство ввода команд | 2018 |

|

RU2679751C1 |

| ТОРМОЗНОЙ БЛОК ДИСКОВОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2556824C1 |

| СПОСОБ ПЕРЕКЛЮЧЕНИЯ РЕЖИМОВ РАБОТЫ ТЯГОВЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2006 |

|

RU2330768C2 |

Группа изобретений относится к электрооборудованию рельсовых тяговых транспортных средств. Контроллер управления железнодорожным транспортом включает корпус, шестигранный и круглый валы, установленные в подшипниках скольжения, задающий диск, кодирующие кулачковые диски, стопорный механизм ограничения хода, механизм разблокировки хода с приводом контакторного элемента разблокировки хода, механизм фиксации положений, тормозной механизм, зубчатую передачу, контакторные элементы и датчик угла поворота, подвижную относительно задающего диска в осевом радиальном направлении рукоятку управления, закреплённую на верхнем штоке телескопического привода стопорного механизма ограничения хода посредством резьбового крепежа, телескопический подпружиненный стопорный механизм ограничения хода. Задающий диск при этом установлен на ведущем валу через призматическую шпонку. Также заявлен способ работы контроллера. Обеспечивается реализация работы различных схем управления движением с повышенной точностью коммутации электрических управляющих цепей и возможностью их резервирования, повышенная безопасность и контроль работы, а также компактность и минимальные габаритные размеры устройства, при обеспечении высокой надёжности и ремонтопригодности устройства в эксплуатации. 2 н. и 12 з.п. ф-лы, 20 ил.

1. Контроллер управления железнодорожным транспортом, характеризующийся наличием корпуса, выполненного в виде соединённых между собой на расстоянии друг от друга пластин, приводных валов, задающего диска, кодирующих кулачковых дисков, рукоятки управления, стопорного механизма ограничения хода, механизма разблокировки хода с приводом контакторного элемента разблокировки хода, механизма фиксации положений, тормозного механизма, регулирующего усилие перевода рукоятки управления в различные угловые положения, зубчатой передачи, отличающийся тем, что включает:

- установленные на корпусе контакторные элементы и датчик угла поворота;

- шестигранный вал и круглый вал, установленные в подшипниках скольжения, которые закреплены в пластинах корпуса;

- задающий диск, закреплённый на круглом валу в его центральной части и расположенный между соседними пластинами корпуса;

- кодирующие кулачковые диски, закреплённые на шестигранном валу в его центральной части и расположенные между соседними пластинами корпуса;

- подвижную относительно задающего диска в осевом радиальном направлении рукоятку управления, закреплённую на верхнем штоке телескопического привода стопорного механизма ограничения хода посредством резьбового крепежа;

- телескопический подпружиненный стопорный механизм ограничения хода;

- механизм разблокировки хода с приводом контакторного элемента разблокировки хода;

- механизм фиксации положений;

- тормозной механизм, регулирующий усилие перевода рукоятки управления в различные угловые положения;

- зубчатую передачу открытого типа, выполненную повышающей,

при этом на ведущем валу установлен задающий диск через призматическую шпонку.

2. Контроллер управления железнодорожным транспортом по п.1, отличающийся тем, что корпус выполнен в виде трёх соединённых между собой пластин на одинаковом расстоянии друг от друга.

3. Контроллер управления железнодорожным транспортом по п.1, отличающийся тем, что на шестигранном валу в его центральной части установлены как минимум четыре кодирующих кулачковых диска.

4. Контроллер управления железнодорожным транспортом по п.1, отличающийся тем, что все кодирующие кулачковые диски имеют одинаковый внешний диаметр рабочего контура.

5. Контроллер управления железнодорожным транспортом по п.1, отличающийся тем, что для каждого кодирующего кулачкового диска установлен как минимум один контакторный элемент.

6. Контроллер управления железнодорожным транспортом по п.1 или 5, отличающийся тем, что крепление каждого контакторного элемента, взаимодействующего с кодирующим кулачковым диском, имеет регулировку установочного положения.

7. Контроллер управления железнодорожным транспортом по п.1, отличающийся тем, что верхний и нижний штоки телескопического стопорного механизма выполнены по внешнему рабочему контуру цилиндрическими ступенчатыми и соединены между собой с помощью шлицевого соединения, причём от проворачивания вокруг оси симметрии внешнего контура нижний шток имеет лыски, а в верхнем штоке закреплён направляющий шлицевой фиксатор, обеспечивающий прямолинейное возвратно-поступательное движение верхнего штока относительно нижнего.

8. Контроллер управления железнодорожным транспортом по п.1, отличающийся тем, что телескопический подпружиненный стопорный механизм ограничения хода в виде нижнего штока и верхнего штока, установленных внутри задающего диска, который с помощью смонтированного в нижнем штоке поперечного стопора, взаимодействуя с ограничителями хода, закреплёнными на пластинах корпуса, ограничивает угловое положение рукоятки управления относительно оси вращения задающего диска в заданном диапазоне и позициях, препятствуя тем самым не разрешённому без определённого механического воздействия переводу её в произвольное положение.

9. Контроллер управления железнодорожным транспортом по п.1, отличающийся тем, что механизм разблокировки хода с приводом контакторного элемента разблокировки хода выполнен в виде интегрированного устройства в стопорный механизм ограничения хода задающего диска, представляющего собой подпружиненный механический привод, состоящий из упора, направляющего стержня, толкателя и штока с возвратными пружинами, который передаёт прямолинейное движение между его подвижными скользящими деталями.

10. Контроллер управления железнодорожным транспортом по п.1, отличающийся тем, что механизм фиксации положений выполнен в виде дополнительного кодирующего кулачкового диска, установленного на шестигранном валу снаружи корпуса, по внешнему рабочему контуру которого обкатывается ролик, закреплённый на оси подпружиненного качающегося рычага.

11. Контроллер управления железнодорожным транспортом по п.1, отличающийся тем, что тормозной механизм представляет собой подпружиненный фрикционный механизм в виде фрикционной тормозной пластины, установленной на пластине корпуса снаружи, и оси, жёстко закрепленной на круглом валу задающего диска, на котором размещены тормозная колодка, прижим, пружина и резьбовой крепёж.

12. Контроллер управления железнодорожным транспортом по п.1, отличающийся тем, что зубчатая передача открытого типа выполнена в виде зубчатого сектора, установленного на задающем диске, и приводной шестерни на валу исполнительного механизма.

13. Контроллер управления железнодорожным транспортом по п.1 или 12, отличающийся тем, что зубчатая передача выполнена прямозубой с эвольвентным профилем зубьев и увеличивает частоту вращения ведомой шестерни относительно ведущей в три раза.

14. Способ работы контроллера управления железнодорожным транспортом по п.1, отличающийся тем, что устройство приводится в работу машинистом путём физического воздействия на рукоятку управления, через которую приводятся в действие механические приводы исполнительных механизмов посредством преобразования направления и скорости движения их взаимодействующих скользящих и вращающихся деталей, находящихся в зацеплении, в результате чего осуществляется синхронное взаимодействие механических и электронных компонентов устройства по определённому алгоритму, необходимому для реализации задач по коммутации электрических цепей и выдачи управляющих сигналов в бортовую систему управления с программным управлением локомотивом.

| Контроллер управления железнодорожным транспортом и способ его работы | 2022 |

|

RU2788226C1 |

| 0 |

|

SU187670A1 | |

| CN 101774383 B, 20.07.2011 | |||

| KR 1020100011961 A, 03.02.2010. | |||

Авторы

Даты

2023-11-28—Публикация

2023-03-22—Подача