Изобретение относится к нефтяной промышленности для очистки газов от жидкости и может быть использовано для дополнительной очистки нефтяного попутного газа, в частности на промыслах для мелких месторождений в качестве топлива для двигателей электрогенераторов и локальных электростанций.

После обычного применения на промыслах схем сепарации нефти в очищенном нефтяном попутном газе остается некоторое количество (до 12 г/м3) воды и жидких углеводородов (С5 + высшие). Использование сепарированного газа в качестве топливного для многих месторождений ограничивается его физико-химическим составом и теплофизическими свойствами. Практика прямого использования газа такого состава в газопоршневых электроустановках приводит к частым отказам отечественных установок, вследствие чего срок эксплуатации до капитального ремонта сокращается до 3 месяцев, и даже импортные установки, специализированные для работы на попутном нефтяном газе, нельзя использовать, так как они автоматически отключаются из-за низкого качества газа.

Типовые установки подготовки газа отличаются сложностью и высокой стоимостью, так как включают несколько технологических ступеней, основанных на различных процессах газофракционирования, низкотемпературной сепарации и адсорбции, что ограничивает их использование не только на мелких месторождениях, но даже на средних, с объемом добычи газа от 10 до 50 млн. м /год. Поэтому для подготовки топливного газа на мелких месторождениях необходимы простые установки, обеспечивающие приемлемое качество топливного газа без больших капитальных и эксплуатационных затрат.

Известен адсорбер, включающий цилиндрический корпус с размещенным в нем кольцевым слоем адсорбента, заключенным между перфорированными цилиндрами, тангенциально расположенные в нижних частях внутреннего перфорированного цилиндра штуцера подвода очищаемого потока и адсорбирующего агента. Перфорированный цилиндр снабжен установленным по его оси дополнительным цилиндром с винтовой направляющей пластиной, а тангенциальные штуцеры подвода очищаемого потока и десорбирующего агента развернуты на 180° (а.с. №1223975 СССР, B01D 53/04, 1986).

Применение такого адсорбционного фильтрующего материала существенно усложняет и удорожает процесс эксплуатации адсорбера, т.к. надо часто выполнять смену и регенерацию адсорбента.

Известно устройство для разделения гетерофазных систем, содержащее корпус и размещенный в нем газопроницаемый ячеистый блок, состоящий из набора наклонных пластин пористо-ячеистого никеля, уложенных слоями числом не ниже двух без промежутков между ними и под углом не ниже угла отекания жидкости. Токонагреваемые слои пластин пористо-ячеистых металлов и/или сплавов уложены путем чередования их с ненагреваемыми слоями пористо-ячеистого никеля, при этом все слои пористо-ячеистых материалов расположены в порядке дискретно изменяющейся ячеистости в сторону уменьшения размера ячей и увеличения их плотности в структуре материала (патент РФ №2105595, В01D 46/00, 1998).

Недостатками устройства являются сложность конструкции фильтроэлемента и малая эффективность улавливания тонкодисперсных капель жидких углеводородов.

Известно устройство для фильтрации криогенных газов, которое включает цилиндрический корпус с входным и выходным патрубками, регенерируемый цилиндрический многослойный фильтроэлемент, коаксиально расположенный внутри цилиндрического корпуса, штуцер для вывода фильтрата примесей и измеритель сопротивления газовому потоку (патент РФ №2263860, кл. F25B 43/00, 2005). Штуцер подачи чистого газа соединен с выходным патрубком. Регенерируемый цилиндрический многослойный фильтроэлемент выполнен из металла и имеет тонкопористый, фильтрующий слой. Дополнительный корпус выполнен с экранно-вакумной теплоизоляцией и установлен коаксиально снаружи цилиндрического корпуса.

Недостатки этого устройства: необходимость выполнения частой регенерации фильтрующего материала (через 5-7 дней), высокая стоимость фильтроэлемента, что при больших объемах газа затрудняет применение этого устройства для очистки нефтяного газа на промыслах.

Известное устройство для сепарирования тонкодисперсной капельной жидкости из газового потока, содержащее цилиндрический корпус с входным патрубком, фильтроэлемент из лиофильного, токонагреваемого, металлокерамического пористого материала с многослойной структурой, сливные и газовыводящий патрубки (патент РФ №2163163, кл. B01D 46/00, 2001), принято за прототип. Фильтроэлемент выполнен цилиндрическим с фронтальным по потоку тонкопористым мембранным слоем, нанесенным на грубопористую мембранную основу, напротив выходного цилиндрического отверстия фильтроэлемента установлен разделительный патрубок с сужением в сторону его выходного отверстия, выведенного через корпус, при этом отношение диаметров корпуса и выходного отверстия фильтроэлемента должно быть равно 3-10, отношение геометрических площадей сечений входного отверстия разделительного патрубка и выходного отверстия фильтроэлемента составляет 3-6, расстояние между ними должно быть в пределах 0,25-4,0 диаметра выходного отверстия фильтроэлемента, а длина фильтроэлемента равна 5-50 диаметрам его выходного отверстия.

Недостатком устройства является малая эффективность удаления жидкости из газа, необходимость частого выполнения процесса регенерации фильтроэлемента, сложность исполнения. Невозможность проведения бесперебойной очистки газа.

Задача изобретения состоит в разработке установки для бесперебойной и эффективной очистки газового потока, в частности нефтяного попутного газа на промысле для мелких месторождений, при одновременном упрощении и удешевлении технологического процесса.

Технический результат, достигаемый изобретением, заключается в повышении качества очистки нефтяного газа и для возможного его применения в качестве моторного топлива для двигателей.

Для получения указанного технического результата очистку нефтяного попутного газа проводят в две ступени: первую ступень очистки проводят в вертикальном фильтре, а вторую - в двух горизонтальных, один из которых является основным, а второй - резервным. При этом известная установка для очистки газового потока от жидкости, содержащая вертикальный фильтр в виде цилиндрического корпуса с входным патрубком, цилиндрический фильтроэлемент с фильтрующим материалом, нанесенным на основу, сливные и газовыводящие патрубки, дополнительно содержит два фильтра в виде цилиндрических корпусов, установленных по существу горизонтально, при этом каждый из цилиндрических корпусов снабжен вертикальной перегородкой, установленной перпендикулярно его оси с зазором в его верхней части, образующей перепускное окно и разделяющей цилиндрический корпус в месте установки на предварительную и фильтровальную камеры, фильтроэлемент с фильтрующим материалом коаксиально размещен в фильтровальной камере каждого горизонтального фильтра, вход которого соединен с байпасной линией и газовыводящим патрубком вертикального фильтра, в котором коаксиально размещен фильтроэлемент с фильтрующим материалом, а в качестве фильтрующего материала выбрано нетканое геотекстильное полотно, нанесенное на перфорированный каркас.

Геометрическая площадь проходного сечения перепускного окна должна быть не менее геометрической площади сечения входного патрубка в каждом горизонтальном фильтре.

Вертикальная перегородка, установленная в горизонтальном фильтре, закреплена относительно внутренней стенки его цилиндрического корпуса и в месте установки разделяет его на две камеры: предварительную и фильтровальную в отношении их объемов 1:1-1,2.

Фильтроэлемент с фильтрующим материалом размещен коаксиально внутри вертикального фильтра и прикреплен к верхней части цилиндрического корпуса, например при помощи фланцев.

В вертикальном фильтре на его боковой поверхности цилиндрического корпуса установлен тангенциальный патрубок для ввода газа. На внутренней части патрубка выполнены щелевидные отверстия, обеспечивающие газовому потоку вращательное движение, в результате чего под воздействием центробежных сил происходит интенсивное выделение капельной жидкости из нефтяного попутного газа.

Непрерывность очистки газа от жидкости при смене фильтрующего материала вертикального фильтра обеспечивается байпасной линией.

В известном фильтроэлементе для очистки газового потока от жидкости, содержащем цилиндрический фильтроэлемент с фильтрующим материалом, нанесенным на основу, особенным отличием является то, что заявляемый фильтрующий материал намотан плотно витками (по спирали) в два слоя на перфорированный каркас, а в качестве фильтрующего материала выбрано полотно нетканое геотекстильное марки Геоком Д-450.

Отношение геометрических диаметров перфорированного каркаса и цилиндрического корпуса вертикального и горизонтального фильтров составляет 1:8-10.

Конструкция корпуса, элементы, входящие в него, а также и фильтроэлемент в основном и резервном горизонтальных фильтрах одинаковы. Резервный фильтр установлен, так же, как и основной фильтр, горизонтально и соединен трубопроводом с выходным патрубком вертикального фильтра, байпасной линией с выходом сепаратора и параллельно с основным фильтром.

Вертикальная перегородка, размещенная перпендикулярно оси цилиндрического горизонтально установленного корпуса, необходима для изменения направления газового потока, в результате чего происходит более равномерное распределение потока по объему и дополнительное выделение жидкости из газа.

Разделение емкости фильтра на две камеры в отношении их объемов 1:1...1,2 при отношении диаметров перфорированной трубы и корпуса фильтра 1:8...10 существенно повышает качество очистки газа. Непрерывность очистки нефтяного попутного газа, например, при ремонте, т.е. смене фильтрующего нетканого полотна вертикального фильтра, обеспечивают при помощи байпасной линии.

Установка фильтроэлемента в горизонтальных фильтрах, например, по меньшей мере, на двух опорах, каждая из них выполнена, например, Т-образной формы и расположена по нижней образующей внутренней поверхности горизонтального фильтра, причем верхний держатель подставки имеет цилиндрическую форму, обеспечивает целостность полотна нетканого геотестильного при его монтаже и демонтаже.

Применение монтажной катушки на выходе горизонтальных фильтров обеспечивает быструю смену фильтрующего материала, т.е. наблюдается удобство в эксплуатации.

Полотно нетканое геотекстильное марки Геоком Д-450 (артикул С1.300.450.03/400) содержит полиэфирные волокна, которые электризуются при контакте с углеводородной жидкостью в нефтяном попутном газе. В результате этого процесса одинаковой полярностью «заряжены» и нетканое полотно и микрочастицы жидких углеводородов, что приводит к отталкиванию микрочастиц жидких углеводородов от фильтрующего нетканого геотекстильного полотна. За счет второго компонента нетканого геотекстильного полотна - полипропилена обеспечивается гидрофобность полотна и отталкивание воды, содержащейся в нефтяном попутном газе. Следует отметить, что полотно нетканое геотекстильное марки Геоком Д-450 применяется в дорожном строительстве и при балластировке газопроводов, а для очистки нефтяного газа авторам не известно.

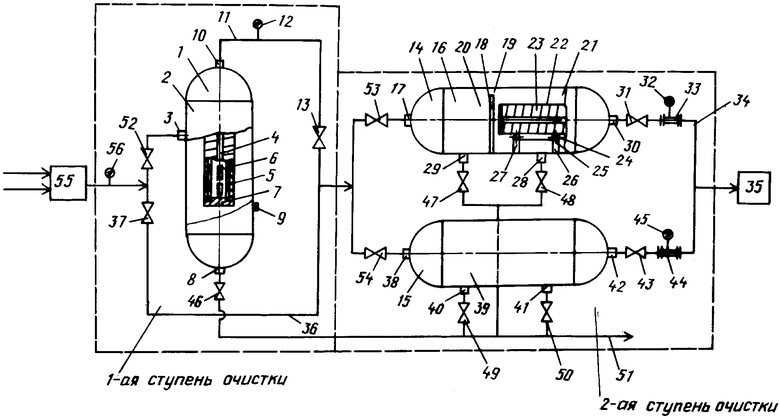

На чертеже приведена (двухступенчатая) схема реализации установки и фильтроэлемент для очистки нефтяного попутного газа от жидкости.

Установка для очистки газового потока от жидкости состоит из вертикального фильтра 1, содержащего цилиндрический корпус 2 с входным патрубком 3, цилиндрический фильтроэлемент 4, фильтрующий материал 5, перфорированный каркас 6, торцевую заглушку 7, сливной патрубок 8, смотровое окно 9, газовыводящий патрубок 10, трубопровод 11, манометр 12, задвижка 13.

Схема реализации второй ступени очистки включает горизонтальный фильтр 14 и горизонтальный фильтр 15, например, 14 - основной, а 15 - резервный. Горизонтальный фильтр 14, в виде цилиндрического корпуса 16, с входным патрубком 17 содержит вертикальную перегородку 18, перепускное окно 19, предварительную камеру 20, фильтрующую камеру 21, фильтроэлемент 22, фильтрующий материал 23, держатели 24 и 25, опору 26 и опору 27, сливной патрубок 28 и сливной патрубок 29, газовыводящий патрубок 30, задвижку 31, манометр 32, монтажную катушку 33, газопровод 34, газопоршневую электроустановку 35.

Непрерывность очистки нефтяного попутного газа, например, при смене фильтрующего нетканого полотна 5 вертикального фильтра 1 обеспечивают при помощи резервной - байпасной линии 36 с задвижкой 37 в горизонтальном фильтре 15, включающем входной патрубок 38, размещенный на цилиндрическом корпусе 39, сливные патрубки 40 и 41, газовыводящий патрубок 42, задвижку 43, монтажную катушку 44, манометр 45. Размещение фильтроэлемента с фильтрующим материалом в горизонтальном фильтре 15 на чертеже не показано. Конструктивные элементы второго горизонтального фильтра 15 аналогичны конструктивным элементам первого горизонтального фильтра 14 цилиндрического корпуса 16. Сливные патрубки 8, 28, 29, 40, 41 соединены соответственно через шаровые краны 46, 47, 48, 49, 50 с дренажной трубой 51.

Входной патрубок 3 цилиндрического корпуса 2 соединен через задвижки 52 с выходом сепаратора 55 и манометром 56. Входные патрубки 17 и 38 соединены через заджвижки 53 и 54 с газовыводящим патрубком 10.

Характеристики полотна нетканого текстильного Геоком Д-450 (артикул С 1.300.450.03/400) ТУ 8397-056-05283280-2002:

Содержание компонентов, мас.%:

Проницаемость нефтяного газа через двухслойное полотно, определяемая на опытно-промышленном устройстве при объеме очистки 16 тыс. м/сут и активной площади фильтрации 0,2 м2 составляет 926 дм3/м2·с.

Устройство работает следующим образом. Нефтяной газ с выхода сепаратора 55 поступает через задвижку 52 и входной патрубок 3 на вертикальный фильтроэлемент 4. Полотно нетканое 5, намотанное на перфорированный каркас 6, выделяет из газа жидкие углеводороды и воду, которые скапливаются в нижней части корпуса 2. Пройдя через фильтроэлемент 4, предварительно очищенный газ (первая ступень очистки) через газовыводящий патрубок 10 по трубопроводу 11 через задвижку 13 и 53 поступает через входной патрубок 17 цилиндрического корпуса 16 в предварительную камеру 20 основного горизонтального фильтра 14. Внутри этой камеры газ, «ударяясь» о вертикальную перегородку 19, изменяет направление своего движения. При этом часть капельной жидкости выделяется из газа и накапливается в нижней части предварительной камеры 20. Через перепускное окно 19 газ поступает в фильтрующую камеру 21, и через фильтроэлемент 22, дополнительно очищаясь от жидких углеводородов и воды, выходит через газовыводящий патрубок 30, задвижку 31, монтажную катушку 33 и по газопроводу 34 попадает на газопоршневую электроустановку 35. Слив жидкости осуществляют через сливные патрубки 8, 28 и 29 соответственно вертикального фильтра 1 и горизонтального фильтра 14 и шаровые краны 46, 47 и 48 в дренажную трубу 51. Частота слива жидкости определяется опытным путем, а также по уровню жидкости в фильтре 1 цилиндрического корпуса 2 через смотровое окно 9. Частоту смены нетканого полотна фильтроэлементов 4 и 23 определяют по разности давления на входе и выходе вертикального фильтра 1 и горизонтального фильтра 14, используя манометры 12, 32 и 56, а в случае работы резервной линии - манометр 45. Горизонтальный фильтр 15 - резервный - работает аналогично горизонтальному фильтру 14.

Используя в качестве фильтрующего материала двухслойное полотно нетканое геотекстильное марки Геоком Д-450 и осуществляя двухступенчатую систему очистки в установке, достигают необходимый уровень очистки нефтяного попутного газа от жидких углеводородов и воды до 0,6 г/м3, что обеспечило возможность применения его в качестве топлива в газопоршневых электроустановках отечественного и импортного производства.

Заявленное устройство для очистки газового потока прошло апробацию на промысле Томской области. Невысокая стоимость применяемого полотна (26 руб./м2) и довольно длительный срок работы фильтра позволяют исключить регенерацию фильтрующего материала. Конструкция технологична и удобна в эксплуатации.

Таким образом, применение предложенной установки для очистки газового потока, именно нефтяного попутного газа на промыслах, повышает эффективность очистки, уменьшает технологические затраты, обеспечивает бесперебойность работы установки и возможность применения очищенного газа в качестве моторного топлива для газопоршневых электроустановок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Элемент фильтрующий для тонкой очистки углеводородного газа от механических примесей и капельной жидкости | 2018 |

|

RU2673519C1 |

| Сепаратор для очистки газа | 2019 |

|

RU2729572C1 |

| ТРЕХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2017 |

|

RU2669288C1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ КОЧЕТОВА | 2008 |

|

RU2397822C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРИРОВАНИЯ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ ИЗ ГАЗОВОГО ПОТОКА | 2000 |

|

RU2163163C1 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ ПРИРОДНОГО И ПОПУТНОГО НЕФТЯНОГО ГАЗА К ТРАНСПОРТУ | 2006 |

|

RU2336932C1 |

| ДВУХСТУПЕНЧАТАЯ ВИХРЕВАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ СИСТЕМА | 2018 |

|

RU2671316C1 |

| СИСТЕМА ПЫЛЕУЛАВЛИВАНИЯ КОЧЕТОВА | 2008 |

|

RU2397823C1 |

| ДВУХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2018 |

|

RU2671314C1 |

| УСТАНОВКА ПЫЛЕУЛАВЛИВАЮЩАЯ С ЖАЛЮЗИЙНЫМ ЦИКЛОНОМ | 2008 |

|

RU2397824C1 |

Изобретение относится к нефтяной промышленности для очистки газов от жидкости и может быть использовано для дополнительной очистки нефтяного попутного газа, в частности, на промыслах для мелких месторождений в качестве топлива для двигателей электрогенераторов и локальных электростанций. Установка содержит вертикальный фильтр в виде цилиндрического корпуса с фильтрующим материалом, входной, сливной, газовыводящий патрубки, два горизонтальных фильтра. Каждый из горизонтальных фильтров снабжен вертикальной перегородкой, установленной перпендикулярно его оси с зазором в верхней его части, образующей перепускное окно и разделяющей цилиндр в месте установки на предварительную и фильтровальную камеры. Фильтроэлемент из нетканого геотекстильного полотна размещен в фильтровальной камере каждого горизонтального фильтра. Установка содержит резервную линию. Установка обеспечивает бесперебойную и высокую степень очистки газового потока. 3 з.п. ф-лы, 1 ил.

| УСТРОЙСТВО ДЛЯ СЕПАРИРОВАНИЯ ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ ИЗ ГАЗОВОГО ПОТОКА | 2000 |

|

RU2163163C1 |

| ПЫЛЕОСАДИТЕЛЬНОЕ СООРУЖЕНИЕ | 1999 |

|

RU2156154C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА | 2002 |

|

RU2220759C1 |

| ВОЗДУХООЧИСТИТЕЛЬНОЕ УСТРОЙСТВО | 2003 |

|

RU2232623C1 |

| СЕПАРАТОР-КАПЛЕОТБОЙНИК | 2003 |

|

RU2236889C1 |

| Устройство для изоляции зон поглощения | 1985 |

|

SU1331998A1 |

| Фундамент силосного корпуса | 1984 |

|

SU1301928A1 |

Авторы

Даты

2008-02-27—Публикация

2006-03-27—Подача