Изобретение относится к области обогащения природных минералов и руд от примесей и может быть использовано в тех случаях, когда основной балластной примесью является двуокись кремния.

Известен способ концентрирования шунгита из шунгитсодержащих сланцев, который включает дробление их в щековой дробилке, измельчение в шаровой мельнице до размера частиц 1,0-1,5 мм и гравитационное обогащение (патент №2038361 от 20.02.92, кл. 6 С 09 С 1/44; С 01 В 31/00).

В качестве недостатков данного способа следует отметить невысокую степень концентрирования по целевому компоненту - шунгиту - 22%, а также низкую степень обескремнивания, которая составила всего 18%. Для повышения степени обогащения необходимо дополнительно проводить и химическое обогащение.

Наиболее близким к описываемому по технической сути и достигаемому результату является другой известный способ концентрирования природных минералов и руд, включающий дробление шунгита, гравитационное обогащение, тонкий помол и обработку фторидами до зольности 1-10%. Тонина помола шунгита перед обработкой фторидами 0,1-10 мкм (а.с. СССР №715454 от 03.03.75, кл. 2 С 01 В 31/00; С 09 С 1/44).

В качестве недостатков прототипа следует отметить высокую коррозионную активность фторреагента, состоящего из 25% раствора плавиковой кислоты с добавками 4% серной кислоты; низкую общую степень обескремнивания - 30-35%; сложность и многостадийность процесса, использование растворов фторид-бифторида аммония создает дополнительные технологические трудности, а именно отделение тонкомолотого шунгита (фракция не более 10 мкм) от кремнефтораммонийных растворов с последующей их переработкой (упарка, фильтрация, сушка кремнефторидов) или нейтрализацией.

Поставлена задача создать способ обработки природных минералов и руд, обладающий повышенной технологичностью и более высокой степенью обескремнивания, т.е. концентрирования по целевому компоненту.

Задача решена в способе обескремнивания природных минералов и руд, включающем их дробление, размол и химическое обогащение путем смешивания размолотого продукта с фторид-бифторидом аммония в массовом отношении SiO2 в сырье : фторид-бифторид аммония=1:1,5-1:5,5 и последующей прокалке смеси при 100-500°С с температурным градиентом 5-10°С/мин. Выделяющуюся при термообработке газовую фазу охлаждают, отделяют десублимат и используют его в качестве фторсырья при получении фторсоединений и фторид-бифторида аммония, возвращаемого в "голову" процесса. Газовую фазу после "сухой" очистки направляют на стадию санитарной доочистки методом абсорбции.

Сущность изобретения заключается в следующем. Способ апробирован для переработки углеродсодержащего сырья, например шунгита (с содержанием двуокиси кремния 55-75% и углерода 20-34,5%), посредством дробления и последующего тонкого помола с получением продукта дисперсностью 10-200 мкм. Тонкомолотый шунгит смешивают с твердым фторид-бифторидом аммония в массовом отношении SiO2 в сырье : фторид-бифторид аммония=1:1,5-1:5,5. Данные пределы обусловлены тем, что при массовом отношении большем, чем 1:5,5, значительно возрастает рецикл фторидов, при этом степень обескремнивания не возрастает.

При массовом отношении менее 1:1,5 резко падает степень обескремнивания, т.е. концентрирования по целевому продукту (углероду), т.к. не хватает жидкой фазы - плава фторид-бифторида аммония для смачивания твердой фазы - шунгита. На степень обескремнивания влияет также качество смешения ингредиентов: чем более однородная по составу смесь поступает на прокалку, тем эффективнее процесс обескремнивания.

Стадия термообработки смеси ингредиентов проводится в интервале 100-500оС. Это обусловлено тем, что в данном температурном интервале наиболее полно проходят все стадии топохимического процесса обескремнивания, а именно: удаление воды и аммиака; плавление смеси фторид-бифторида аммония; диссоциация бифторида аммония; образование четырехфтористого кремния; сублимация кремнефтораммонийных соединений; удаление сорбированных соединений фтора из обогащенного целевого продукта.

Эффективность сложного топохимического процесса обескремнивания зависит и от температурного градиента. При градиенте менее 5°С/мин падает интенсивность (производительность) процесса, кроме того, возрастает рецикл фторсоединений из-за удлинения начальной стадии подогрева реагентов. При градиенте более 10°С/мин прежде всего возрастает рецикл фторсоединений, а также снижается степень обескремнивания при низких значениях величины массового отношения окиси кремния к фторид-бифториду аммония, т.к. процесс образования фторидов кремния и сублимации кремнефтораммонийных соединений лимитируется диффузионным сопротивлением на поверхности раздела плав - твердое.

Возгоняющийся в процессе термообработки в газовую фазу сублимат представляет собой смесь соединений: аммония, фтористого водорода и четырехфтористого кремния. При достижении 300°С фториды и кремнефториды аммония полностью сублимируются. При последующем охлаждении газовой фазы до 250°С и ниже из газовой фазы выделяется сухой десублимат, представляющий собой смесь кристаллов кремнефторида аммония, фторида аммония и бифторида аммония. Выделенный из газовой фазы десублимат является отличным фторсырьем для получения фторид-бифторида аммония известными методами. В связи с жесткими нормами по газовыбросам фтора (5 мг/м3) очищенная от десублимата газовая фаза направляется на санитарную очистку от соединений аммиака и фтора известными методами.

По предлагаемому нами способу технически и экономически оправдана переработка шунгитов с содержанием двуокиси кремния в пределах до 75%. В зависимости от конечной цели использования концентрата возможно удаление от 36 до 100% соединений кремния в исходном сырье.

Например, если концентрированный шунгит используется в составе резинотехнических изделий, работающих на износ (транспортерные ленты, шины и пр.), тогда степень обескремнивания должна быть 50%.

Если концентрированный шунгит используется для получения высокачественных сорбентов, токопроводящих красок, в качестве наполнителя в композиционных материалах и сырья для выделения фуллеренов, тогда степень обескремнивания должна быть 100%, т.к. кремниевый балласт ухудшает качество конечных продуктов.

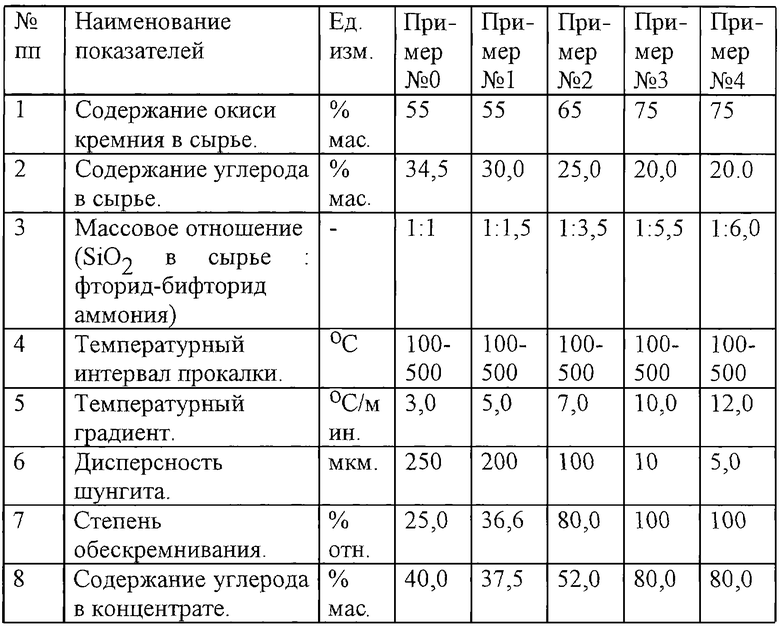

Способ проиллюстрирован следующими примерами.

Пример 1.

1000 кг шунгита (дисперсностью 200 мкм), содержащего 55% окиси кремния и 30% углерода, смешиваем с 825 кг фторид-бифторида аммония (массовое отношение=1:1,5) и прокаливаем в интервале температур 100-500°С при градиенте подъема температуры 5°С/мин. В результате прокаливания получаем 800 кг обогащенного шунгита, содержащего 350 кг окиси кремния и 300 кг углерода. Степень обескремнивания 36,6%. Концентрация углерода в обогащенном шунгите 37,7%.

В результате охлаждения газовой фазы до Т менее 250°С выделяем 918 кг десублимата, содержащего кремнефториды и фторид-бифторид аммония.

Пример 2.

1000 кг шунгита (дисперсностью 100 мкм), содержащего 65% окиси кремния и 25% углерода, смешиваем с 2275 кг фторид-бифторида аммония (массовое отношение=1:3,5) и прокаливаем в интервале температур 100-500°С при градиенте подъема температуры 7°С/мин. В результате прокаливания получаем 480 кг обогащенного шунгита, содержащего 130 кг окиси кремния и 250 кг углерода. Степень обескремнивания 80%. Концентрация углерода в обогащенном шунгите 52%.

В результате охлаждения газовой фазы до Т менее 250°С выделяем 2517 кг десублимата, содержащего кремнефториды и фторид-бифторид аммония.

Пример 3.

1000 кг шунгита (дисперсностью 10 мкм), содержащего 75% окиси кремния и 20% углерода, смешиваем с 4125 кг фторид-бифторида аммония (массовое отношение=1:5,5) и прокаливаем в интервале температур 100-500°С при градиенте подъема температуры 10°С/мин. В результате прокаливания получаем 250 кг обогащенного шунгита, содержащего 0 кг окиси кремния и 200 кг углерода. Степень обескремнивания 100%. Концентрация углерода в обогащенном шунгите 80%.

В результате охлаждения газовой фазы до Т менее 250°С выделяем 4474 кг десублимата, содержащего кремнефториды и фторид-бифторид аммония.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА КРЕМНИЯ | 2007 |

|

RU2357925C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНИЕВОГО КОНЦЕНТРАТА | 1993 |

|

RU2048559C1 |

| СПОСОБ ОБЕСКРЕМНИВАНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 2005 |

|

RU2317252C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТА ИЗ ШУНГИТА | 2002 |

|

RU2220175C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ | 2002 |

|

RU2240978C2 |

| Способ получения фторида водорода из смеси дифторида кальция и диоксида кремния | 2020 |

|

RU2757017C1 |

| СПОСОБ ХЛОРОАММОНИЙНОГО ОБЕЗЖЕЛЕЗИВАНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 2006 |

|

RU2314354C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МЕДНО-НИКЕЛЕВОГО КОНЦЕНТРАТА | 2007 |

|

RU2349653C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 1997 |

|

RU2120487C1 |

| СПОСОБ ВЫПЛАВКИ ЛИТЕЙНОГО ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2118371C1 |

Изобретение относится к области обогащения природных минералов и руд химическим методом и может быть использовано в тех случаях, когда основной балластной примесью является окись кремния. Способ обескремнивания включает смешение предварительно диспергированного продукта с твердым фторид-бифторидом аммония в массовом отношении (SiO2 в сырье : фторид-бифторид аммония)=1:1,5–1:5,5 и последующую прокалку гомогенизированной смеси в интервале температур 100-500°С при градиенте подъема температур 5-10°С/мин. При охлаждении газовой фазы выделяется твердый продукт – десублимат, представляющий собою смесь кремнефторида и фторид-бифторида аммония. Десублимат является сырьем для получения фтористых соединений, в том числе и для получения фторид-бифторида аммония, который может быть подвергнут рециркуляции. Способ обладает повышенной технологичностью и более высокой степенью обескремнивания. 1 з.п. ф-лы, 1 табл.

| Способ переработки углеродсодержащих минералов | 1975 |

|

SU715454A1 |

| RU 2058408 C1, 20.04.1996 | |||

| US 5375660 A, 27.12.1994 | |||

| US 4056146 A, 01.11.1977 | |||

| КОРРЕЛЯЦИОННОЕ АНАЛИЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ САМОНАСТРАИВАЮЩИХСЯСИСТЕМ | 1972 |

|

SU428410A1 |

Даты

2004-04-10—Публикация

2002-09-10—Подача