Изобретение относится к способам переработки минеральных руд, конкретно, к переработке широкого круга золотосодержащего сырья, в том числе упорных сульфидных и глинистых руд, которые не подлежат переработке обычными методами, и может найти применение в технологии извлечения золота.

Широко распространенным способом переработки золотосодержащих руд является цианидное выщелачивание [Р. Рипан, И. Четяну. Неорганическая химия М. : Мир, 1972, т. 2, с. 756 - 757]. Способ предназначен для переработки ископаемого золота, содержащегося в основном в кварцевой руде, и имеет много ограничений. Мелкоизмельченную руду обрабатывают 0,03 - 0,25%-ным раствором KCN или NaCN. Под действием кислорода воздуха золото переходит в раствор в виде комплексного цианида

4Au + 8NaCN + 2H2O + O2 = 4Na[Au(CN)2] + 4NaOH

Из раствора золото выделяют цинковыми стружками

2Na[Au(CN)2] + Zn = 2Au + Na2[Zn(CN)4]

Из золотосодержащего осадка, загрязненного цинком, последний удаляют разбавленной серной кислотой. Высушенный остаток сплавляют с бурой или содой и отливают в слитки.

Способ цианидного выщелачивания имеет следующие недостатки: по технологическим и экономическим соображениям он неприемлем для большого числа упорных для цианирования золотосодержащих руд; требует строгого соблюдения технологического режима (концентрация, pH, температура цианидных растворов), очень тонкого измельчения руды (на помол идет 30 - 40% всех затрат) и требует переработки очень больших объемов трудно фильтруемых шламов.

Упорные золотосодержащие руды перерабатываются другими способами. Одним из них является способ переработки сульфидных руд с использованием азотной кислоты - коллективного растворителя сульфидных минералов, - обеспечивающей полное вскрытие золота, ассоциированного с ними [В.В. Лодейщиков. Извлечение золота из упорных руд и концентратов. М.: Недра, 1968, с. 98 - 100].

К недостаткам указанного способа относятся высокий расход кислоты на разложение рудных компонентов, необходимость применения кислотоупорной аппаратуры, опасность работы с концентрированной кислотой и большое количество вредных сбросов.

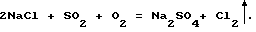

Наиболее близким к заявляемому является способ переработки сложных по составу сульфидных руд галогенированием, включающий обработку хлоридом натрия исходного материала, предварительно отожженного с целью снижения содержания сульфидной серы до оптимального предела 2 - 5%, который необходим для образования элементарного хлора по реакциям

Максимальная степень отгонки золота в газовую фазу достигается при 900 - 10000oC и продолжительности процесса 1,5 - 2,5 ч. Оптимальный расход натрия составляет 10 - 15% от массы исходного сырья. Выход золота в возгон составляет 97 - 99%, содержание в остатке 0,6 - 2 г/т. Последующим водным выщелачиванием хлоридных возгонов золото восстанавливается до металла, а хлориды мышьяка, железа, меди, свинца, цинка и сульфат натрия переходят в фильтрат, который подвергают переработке, представляющей собой сложный многоступенчатый гидрометаллургический передел.

Суммарное содержание золота и хлорида серебра в нерастворимом остатке (кеке) водного выщелачивания составляет несколько процентов, что позволяет эффективно осуществлять плавку кека на металлическое черновое золото [В.В. Лодейщиков. Извлечение золота из упорных руд и концентратов. М.: Недра, 1968, c. 96 - 98].

Недостатками известного способа является его многостадийность и сложность, в том числе по техническому оснащению, так как реализация способа требует эффективной системы пыле-, газоулавливания, газоочистки, переработки золотосодержащих хлоридных возгонов, а также многоступенчатой переработки фильтратов, содержащих хлориды тяжелых металлов и мышьяка. При этом способ характеризуется высокой энергоемкостью вследствие того, что процесс хлоридовозгонки связан с необходимостью нагревания большой массы руды до 90 - 1000oC.

Кроме того, способ предназначен для ограниченного круга золотосодержащих материалов, а именно для сложных по составу сульфидных руд.

Задачей изобретения является упрощение способа и обеспечение возможности замкнутой переработки различных типов золотосодержащего сырья.

Поставленная задача решается за счет того, что в способе переработки золотосодержащего сырья, включающем галогенирование, переработку продуктов галогенирования, последующее водное выщелачивание с выделением золотосодержащей фракции, галогенирование осуществляют бифторидом и/или фторидом аммония при массовом отношении сырья к фторирующему агенту 1 : 1,2 - 1 : 3,5 и температуре 170 - 190oC с выделением газообразного аммиака, полученные продукты фторирования нагревают при температуре 450 - 650oC с одновременным отводом летучих аммонийсодержащих фторидов, а образовавшийся нелетучий остаток подвергают повторному фторированию при массовом отношении остатка к фторирующему агенту 1 : 0,3 - 1 : 0,4 и температуре 150 - 170oC.

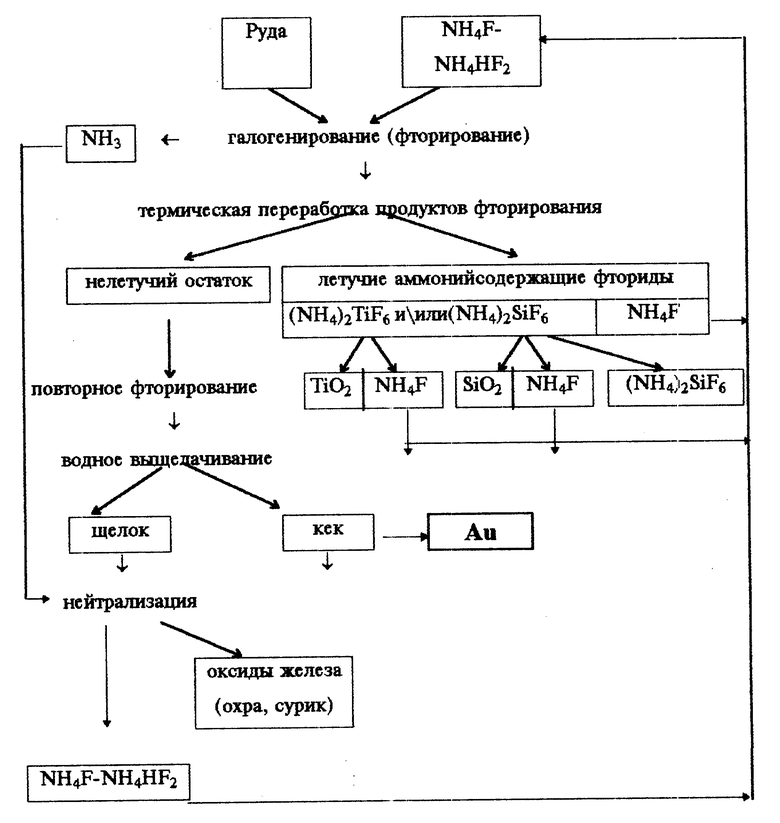

На чертеже представлена принципиальная схема осуществления способа.

Способ осуществляют следующим образом. Золотосодержащее сырье смешивают с фторирующим агентом, в качестве которого берут бифторид и/или фторид аммония, в массовом отношении 1 : 1,2 - 1 : 3,5 и выдерживают смесь при температуре 170 - 190oC до полного фторирования всех минералов, вступающих во взаимодействие с реагентом в указанных условиях. В данных условиях не фторируются такие минералы, как циркон, магнетит, некоторые виды сульфидных минералов, а также золото.

Массовое отношение исходной пробы к фторирующему агенту определяется тем, что при отношении меньшем 1 : 1,2 наблюдается неполное фторирование и загрязнение конечного продукта непрореагировавшими примесями.

Если это отношение выше 1 : 3,5, то происходит перерасход реагента, не дающий улучшения показателей.

При температуре фторирования руды ниже 170oC скорость реакции недостаточна, что приводит к увеличению затрат времени.

Температура фторирования выше 190oC приводит к испарению и термическому разложению бифторида аммония и образующихся фтораммониевых солей. Только в пределах заявляемого интервала температур фторирование происходит с приемлемой скоростью и образуются продукты в виде фтораммониевых комплексов. В качестве золотосодержащего сырья может использоваться любое золотосодержащее сырье, в том числе кварцевые, упорные глинистые и сульфидные руды или их смеси.

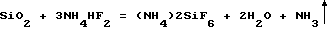

Взаимодействие компонентов, входящих в состав золотосодержащей руды с фторирующим реагентом описывается уравнениями:

Fe2O3 + 6NH4HF2 = 2(NH4)3FeF6 + 3H2O

Al2O3 + 6NH4HF2 = 2(NH4)3AlF6 + 3H2O

Фторид аммония в реакциях впрямую не участвует, поскольку при температуре фторирования руды он существует уже не в форме NH4F, а в форме NH4HF2 вследствие своей термической неустойчивости.

Контроль за степенью прохождения реакции осуществляют по прекращению выделения аммиака и методом рентгенофазового анализа.

В оптимальном варианте осуществления способа для более полного выделения тонкого золота, часть которого ассоциирована с сульфидами (в основном пиритом и арсенопиритом), золотосодержащее сырье предварительно обжигают на воздухе при температуре 450 - 500oC.

Перешедшие в процессе фторирования в газовую фазу аммиак и пары воды в целях безопасности и экономической целесообразности улавливают и используют в дальнейшем в цикле на стадии нейтрализации раствора после водного выщелачивания для регенерации фторирующего агента из щелока.

Затем профторированный продукт подвергают термической переработке при температуре 450 - 650oC до полной отгонки летучих аммонийсодержащих фторидов (гексафторсиликат аммония и/или гексафтортитанат аммония и фторид аммония). Золото с другими нефторируемыми минералами остается в нелетучем остатке.

Проведение термической переработки продуктов фторирования (возгонки) при температуре ниже 450oC приводит к тому, что давление паров летучих фтораммонийных солей при этом ниже атмосферного и поэтому в газовую фазу переходит менее 10% продукта, кроме того не обеспечивается разделение титана и железа.

Возгонка при температуре выше 650oC приводит к затратам электроэнергии без улучшения показателей способа.

Следует отметить, что для более полного отделения пустой породы от золотосодержащей фракции и перевода сопутствующих примесей в летучие аммонийсодержащие фториды, термическую переработку целесообразно проводить в инертной атмосфере, что предотвращает образование нелетучих оксифторидов, например, титана, вольфрама и др.

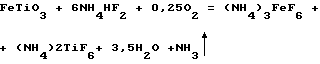

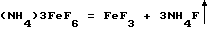

Термическую переработку проводят в установке для возгонки, включающей реактор, стандартный фторопластовый конденсатор для улавливания летучих аммонийных фторидов при температуре от 150 до 270oC и фильтр из фторопластовой стружки для улавливания паров фторида аммония. Последний образуется при термическом разложении таких продуктов фторирования, как фтораммониевые соли Fe, Al и некоторых других элементов примесей, входящих в состав руды и образующих с фторирующим агентом фтораммониевые соли. При этом имеют место следующие процессы:

Аналогично разлагаются фтораммониевые соли марганца, хрома, вольфрама, меди.

Из собранных при температуре 150 - 270oC летучих аммонийсодержащих фторидов, которые в зависимости от типа перерабатываемого сырья могут содержать: гексафтортитанат аммония и/или гексафторсиликат аммония, известными способами получают товарные продукты высокой чистоты: TiO2, мелкодисперсный SiO2 и (NH4)2SiF6.

Например, при переработке золотосодержащего сырья, содержащего титан, летучие аммонийсодержащие фториды представляют из себя смесь гексафтортитаната аммония и гексафторсиликата аммония, из которой при нагревании до 400 - 500oC в присутствии водяного пара получают тонкодисперсный TiO2. В остальных случаях летучие аммонийсодержащие фториды - это (NH4)2SiF6, который может быть сам использован в качестве товарного продукта, либо его используют для получения аморфного тонкодисперсного SiO2 при нейтрализации растворов гексафторсиликата аммония аммиаком.

Собранный на фильтре NH4F используют в дальнейшем для регенерации фторирующего агента по реакции

который затем возвращают на стадию галогенирования.

Нелетучий остаток после возгонки, содержащий магнетик, циркон, фториды железа, алюминия и примеси других фторидов, а также золото, подвергают повторной обработке бифторидом и/или фторидом аммония в массовом отношении сырья к фторирующему агенту, равном 1:0,3 - 1:0,4, и температуре 150 - 170oC с целью образования фтораммониевых солей.

Массовое отношение нелетучего остатка к фторирующему агенту при повторном фторировании менее 1:0,3 не обеспечивает полноты перехода фторидов в растворимые гексафтораммониевые соли и тем самым приводит к загрязнению конечного продукта солями железа и алюминия.

Соотношение этих веществ более 1:0,4 приводит к нецелесообразному расходу фторирующего агента без улучшения технологических параметров.

Понижение температуры повторного фторирования ниже 150oC приводит к снижению скорости реакции и увеличению вязкости системы из-за расплава реагента.

Повышение температуры повторного фторирования выше 170oC приводит к затратам электроэнергии без улучшения показателей способа.

Повторно профторированный продукт подвергают водному выщелачиванию для растворения фтораммониевых солей железа и алюминия и отделения их от нерастворимой золотосодержащей фракции.

Образовавшийся раствор выщелачивания, содержащий растворимые фтораммониевые соли, нейтрализуют, для чего используют собранную на стадии фторирования аммиачную воду. Образующиеся при нейтрализации раствора выщелачивания гидроксиды железа, марганца, алюминия и других примесных металлов после сушки прокаливают при температуре 600 - 700oC и в результате получают товарный продукт - красный легированный пигмент (охра, сурик).

Отделенный от раствора выщелачивания золотосодержащий осадок промывают, сушат и получают черновое золото, в той или иной мере ассоциированное с нефторируемыми минералами, отделение золота от которых может быть осуществлено известными нехимическими методами, хорошо отработанными для россыпного золота.

Например, при наличии в исходном сырье циркона и магнетита осадок подвергают магнитной сепарации для отделения магнетита от золотосодержащего остатка. Золото концентрируется в немагнитной фракции - цирконе. Содержание его при этом составляет 900 - 1000 г/т, а в магнетите - ниже 2 г/т. Таким образом, извлечение золота в немагнитную фракцию составляет 96 - 98%.

Элементное золото из циркона может быть извлечено выплавкой (tпл.Au = 1063oC, tпл.ZrSiO4 = 2490oC), либо промыванием цирконового песка (d Au = 19,3 г/см3, d ZrSiO4 = 4,5 г/см3), либо другим известным способом.

В других случаях золотосодержащий осадок, полученный после выщелачивания, отправляют на переплавку.

После выплавления золота из циркония или извлечения его другими известными методами последний может быть использован в литейном производстве для получения формовочных смесей и литейных обмазок, а также эмалей и глазурей спеченных огнеупоров.

При переработке кварцевоглинистых золото- серебросодержащих руд содержание золота в сухом остатке составляет 100 - 120 кг/т (а серебра - 500 кг/т). Суммарное содержание золота и соединений серебра в концентрате составляет более 60%, что делает выплавку золота высокоэффетивным процессом. Извлечение золота и серебра достигает 99,8 - 99,9%. В данном способе переработки серебро не выступает депрессантом золота, как при цианировании.

Наиболее простым случаем является переработка чисто кварцевых золотосодержащих руд (не относящихся к упорным). Содержание золота в остатке составляет 900 - 950 кг/т, извлечение находится на уровне ≈ 100%.

Отличие предлагаемого способа переработки золотосодержащего сырья от известного состоит в использовании в качестве галогенирующего агента бифторида и/или фторида аммония, в результате чего золото при галогенировании остается в нефторируемом твердом остатке (в известном способе золото при галогенировании переходит в хлоридный возгон). Это определяет различия и в последующих стадиях переработки и обеспечивает получение при осуществлении предлагаемого способа нового технического результата, заключающегося в следующем:

- в отличие от известных способов, направленных на переработку определенного типа золотосодержащего сырья, предлагаемый способ является универсальным, пригодным для переработки любого золотосодержащего сырья с помощью одного реагента,

- существенно упрощается способ за счет сокращения числа стадий переработки и уменьшения объемов участвующих в процессах растворов.

Кроме того, способ обладает следующими дополнительными преимуществами:

- обеспечивает почти 100%-ный оборот галогенирующего агента,

- способ позволяет получить дополнительно такие высококлассные товарные продукты, как диоксид титана высокой степени частоты, мелкодисперсный диоксид кремния, сублимированный гексафторсиликат кремния высокой степени чистоты и легированный оксид железа (охра, сурик),

- предлагаемый способ является замкнутым и экологически безопасным на всех стадиях.

Для осуществления способа используется известное, технически несложное и доступное оборудование.

Способ иллюстрируется следующими примерами.

Пример 1.

Проба N 1 по данным рентгенофазового анализа представляет собой смесь ильменита FeTiO3, магнетита Fe3O4, пирита FeS2, циркона ZrSiO4, амфиболов X2-3Y5Z8O22(O, OH, F,Cl)2, где X = Ca, Na,K; Y = Mg, Cr, Li, Fe2+, Fe3+, Mn, Al; Z = Si, Al, Ti, и следов слюды. Особенностью данной руды является наличие в ней тонкого, до 50 микрон, и связанного в сростках золота, извлекать которое обычными методами невозможно. Содержание золота в исходной руде - 21,2 г/т.

300 г руды отжигают в фарфоровой чашке при температуре 470oC в течение 2 ч для перевода пирита, с которым частично ассоциировано тонкое золото, в гематит.

Полученный продукт в количестве 293,2 г смешивают с 390 г бифторид-фторида аммония технического ТУ 6-08-283-74 (соотношение 1:1,3). Смесь помещают с стеклографитовый реактор и нагревают в электропечи при температуре 180oC в течение 20 ч. Полученный продукт представляет собой рыхлую массу серого цвета и по данным рентгенофазового анализа является смесью (NH4)2TiF6, (NH4)3FeF6, (NH4)3AlF6, ZrSiO4 и магнетита.

Профторированный продукт в количестве 610 г помещают в никелевый испаритель для возгонки (NH4)2TiF6 и выдерживают в течение 40 мин при температуре 550oC. Собранный возгон в количестве 183 г перерабатывают на TiO2 известным способом с регенерацией бифторида аммония. Золото по данным нейтроно-активационного анализа в сублимированном продукте полностью отсутствует.

Нелетучий остаток в количестве 256 г с содержанием золота 24,8 г/т смешивают с 90 г бифторид-фторида аммония (соотношение 1:0,35) и нагревают в стеклоуглеродном реакторе при температуре 170oC в течение 1 ч для перехода фторидов железа, алюминия и других нелетучих фторидов во фтораммониевые соли.

Повторно профторированный продукт в количестве 345 г подвергают водному выщелачиванию 1725 мл воды для перевода в фильтрат всех растворимых солей. Операцию повторяют трижды для полной очистки осадка от фтораммониевых солей.

Полученный осадок (кек) сушат при температуре 90 - 110oC, масса его составляет 57 г, содержание золота 111 г/т. В фильтрате золота не обнаружено.

Затем кек подвергают магнитной сепарации на электромагнитном однороликовом сепараторе марки 738 ТСЭМ с напряженностью магнитного поля 1400 э. Полученная магнитная фракция в количестве 50,6 г содержит золота 1,6 г/т, а немагнитная фракция в количестве 6,4 г содержит золота 970 г/т. Извлечение золота в немагнитную фракцию составляет 97,6%.

Пример 2.

Проба N 2 представляет собой обломки кварца (до 80%), туфа с кварцево-лимонитовыми прожилками и небольшим количеством (10 - 12%) глинистого материала, который резко ухудшает фильтруемость пульпы и в значительной степени усложняет процесс отделения золотосодержащих растворов при цианировании. Особенностью данной руды является присутствие в ней большого количества самородного серебра, а также серебра в виде сульфидных и сульфидно-мышьяковистых минералов. Содержание золота в исходной руде 160 г/т.

300 г руды смешивают с 870 г бифторид-фторида аммония технического ТУ 6-08-283-74 (соотношение 1:2,9). Смесь помещают в стеклографитовый реактор и нагревают в электропечи при температуре 190oC в течение 15 ч. Полученный продукт представляет собой рыхлую массу серого цвета и по данным рентгенофазового анализа является смесью (NH4)2SiF6, (NH4)2FeF6 и (NH4)3AlF6.

Профторированный продукт в количестве 905 г помещают в никелевый испаритель для возгонки (NH4)2SiF6 и выдерживают в течение 1 ч при температуре 600oC. Собранный возгон (NH4)2SiF6 в количестве 710 г перерабатывают на SiO2 известным способом с регенерацией бифторида аммония. Золото по данным нейтронно-активационного анализа в сублимированном продукте полностью отсутствует.

Нелетучий остаток в количестве 90 г с содержанием золота 532 г/т смешивают с 36 г бифторид-фторида аммония (соотношение 1:0,4) и нагревают в стеклоуглеродном реакторе при температуре 170oC в течение 1 ч для перехода фторидов железа, алюминия и других нелетучих фторидов примесей во фтораммониевые соли.

Повторно профторированный продукт в количестве 125 г подвергают водному выщелачиванию 625 мл воды для перевода в фильтрат всех растворимых солей. Операцию повторяют трижды для полной очистки нерастворимого осадка.

Полученный осадок сушат при температуре 90 - 110oC, масса его составляет 0,41 г, содержание золота 117 кг/т, содержание серебра 500 кг/т. В фильтрате золота не обнаружено. Извлечение золота составило 99,9%.

Пример 3.

Проба N 3 представляет собой типично кварцевую золотосодержащую руду (SiO2 95%) с небольшой примесью сульфидных и окисленных минералов железа, в том числе и так называемого "ржавого" золота. Содержание золота в исходной руде 6,9 г/т.

300 г руды смешивают с 1050 г бифторид-фторида аммония технического ТУ 6-08-283-74 (соотношение 1:3,5). Смесь помещают в стеклографитовый реактор и нагревают в электропечи при температуре 190oC в течение 15 ч. Полученный продукт представляет собой рыхлую массу серого цвета и по данным рентгенофазового анализа является смесью (NH4)2SiF6 и (NH4)3FeF6.

Профторированный продукт в количестве 1040 г помещают в никелевый испаритель для возгонки (NH4)2SiF6 и выдерживают в течение 1 ч при температуре 600oC. Собранный возгон (NH4)2SiF6 в количестве 845 г перерабатывают на SiO2 известным способом с регенерацией бифторида аммония. Золото по данным нейтроно-активационного анализа в сублимированном продукте отсутствует.

Нелетучий остаток в количестве 21 г с содержанием золота 98 г/т смешивают с 8,4 г бифторид-фторида аммония (соотношение 1:0,4) и нагревают в стеклоуглеродном реакторе при температуре 170oC в течение 45 мин для перехода фторида железа во фтораммониевую соль.

Повторно профторированный продукт в количестве 29 г подвергают водному выщелачиванию 145 мл воды для перевода в фильтрат фтораммониевой соли железа. Операцию повторяют несколько раз до полной очистки нерастворимого осадка (кека).

Полученный осадок сушат при температуре 90 - 110oC, масса его составляет 0,0023 г, содержание золота 900 кг/т. В фильтрате золота не обнаружено. Извлечение золота составляет 99,9%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРСИЛИКАТА АММОНИЯ | 1996 |

|

RU2097321C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИРКОНИЕВОГО КОНЦЕНТРАТА | 1993 |

|

RU2048559C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА АЛЮМИНИЯ | 1999 |

|

RU2172718C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 1998 |

|

RU2136771C1 |

| СПОСОБ ОБЕСКРЕМНИВАНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 2005 |

|

RU2317252C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО МЕДНО-НИКЕЛЕВОГО КОНЦЕНТРАТА | 2007 |

|

RU2349653C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 2014 |

|

RU2572415C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 1999 |

|

RU2171226C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2286947C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОЛОТА В РУДАХ И ПРОДУКТАХ ИХ ПЕРЕРАБОТКИ | 2011 |

|

RU2494378C2 |

Использование: переработка различных видов золотосодержащего сырья, в том числе кварцевых, упорных глинистых и сульфидных руд. Золотосодержащее сырье фторируют бифторидом и/или фторидом аммония при массовом отношении сырья к фторирующему агенту 1: 1,2-3,5 и температуре 170-190oC, полученные продукты нагревают с одновременным отводом летучих аммонийсодержащих фторидов, а нелетучий остаток подвергают повторному фторированию и из остатка после водного выщелачивания получают золотосодержащий концентрат. Способ позволяет упростить технологию и обеспечить возможность замкнутой переработки различных типов золотосодержащего сырья с получением сопутствующих продуктов. 1 с. и 5 з.п. ф-лы, 1 ил.

| Лодейщиков В.В | |||

| Извлечение золота из упорных руд и концентратов | |||

| М.: Недра, 1968, с.96-98 | |||

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ СЕРЕБРО-, ЗОЛОТОСОДЕРЖАЩИХ МАТЕРИАЛОВ, РУД И КОНЦЕНТРАТОВ | 1993 |

|

RU2033446C1 |

| Способ переработки золотомышьяковых материалов | 1990 |

|

SU1771488A3 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| US 3772003 A 13.11.73 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-10-20—Публикация

1997-12-23—Подача