Изобретение относится к области технологий получения фуллеренов - кластерных соединений углерода, используемых для разработки новых лекарств, получения алмазных пленок, новых, экологически чистых, источников питания, композиционных материалов и пр.

Известен способ получения фуллеренов, включающий термообработку углеродсодержащего сырья и одновременный синтез фуллеренов с получением фуллеренсодержащей сажи (методом конденсации). С целью выделения из нее фуллеренов сажу смешивают с органическим растворителем до образования пасты. Растворитель из пасты затем удаляют нагревом, а оставшийся продукт подвергают термическому нагреву в инертной среде. Возгоняющийся продукт -смесь фуллеренов - выделяют конденсацией (Патент №2124473 от 09.02.96 г.; кл. С О1 В 31/02: В 01 Д 7/00). В качестве недостатков данного способа следует отметить:

- многостадийность и сложность получения сырья – сажи, содержащей синтезированные фуллерены;

- наличие дополнительной стадии обработки сырья органическим растворителем;

- повышенная пожароопасность процесса;

- необходимость создания систем улавливания, регенерации и рециркуляции органического растворителя.

Наиболее близким к описываемому по технической сути и достигаемому результату (и поэтому выбранный нами за прототип) является другой известный способ (Холодкевич С.В. и др. Выделение природных фуллеренов из шунгитов Карелии. Доклады Академии наук, т. 330, №3, с.340-341) получения фуллеренов, включающий измельчение и химическое обогащение путем обработки неорганическими или органическими кислотами, термообработку обогащенного шунгита при 100-800°С. Конденсацию фуллеренов производят на охлажденной кремниевой подложке в виде пленок, которые потом растворяют в бензоле или толуоле. Полученный раствор фуллеренов в органическом растворителе подвергают выпариванию с получением двойных солей кристаллов С60×2С6Н6 или С70×2С7Н8, которые прокаливают при 300°С, с целью получения смеси фуллеренов (С60 и С70).

В качестве недостатков прототипа следует отметить:

1. Многостадийность.

2. Выделяют не узкие фракции фуллеренов, а их смеси в природной пропорции – С60 - 75% и С70 - 25%.

3. Растворение фуллереновых пленок - самая медленная стадия, ограничивающая производительность способа.

3. В прототипе представлена общая и рыхлая схема, показывающая только принципиальную возможность извлечения, а не конкретный технологический прием.

Нами поставлена задача создать способ получения фуллеренов, обладающий повышенной технологичностью, производительностью и позволяющий получать отдельные, более узкие, фракции фуллеренов, а не их общую смесь.

Задача решена в способе получения фуллеренов, включающем измельчение природного минерала - шунгита, его термообработку в вакууме или в среде защитного газа и конденсацию сублимированных фуллеренов, при этом используют шунгит с содержанием золы от 0,5 до 98% и дисперсностью от 2 до 0,005 мкм-1, термообработку ведут в интервале 100-1800° С при скорости подьема температуры 10-60°С/мин, а конденсацию сублимированных фуллеренов ведут ступенчато с перепадом температур между ступенями 200-400°С.

Шунгит перед использованием можно подвергать обогащению (по углеродной составляющей) гравитационным и/или химическим методами.

Сущность изобретения заключается в следующем. Природный минерал шунгит, в зависимости от месторождения, содержит от 2 до 99,5% углерода, часть которого находится в виде кластеров (наноструктур) различной степени ассоциации (от С3 до С540). Общее содержание природных (или нативных) фуллеренов в шунгите (сумма: С 60; С 70 и более - до С 540) достигает 0,1% в наиболее богатом (по фуллеренам) сырье. Диапазон варьирования содержания фуллеренов в природном минерале - шунгите от 0,1 до 0,00001% (от углеродной составляющей). Наиболее распространены шунгиты с содержанием фуллеренов 0,001% (от углеродной составляющей). Поэтому стадия получения углеродсодержащего сырья и синтеза фуллеренов отсутствует. Существующие методы синтеза наноструктур не позволяют пока получать высокоассоциированные фуллерены, т.е. более чем (С 70), в значительных количествах.

В связи с наличием зольных элементов в природном шунгите в пределах 0,5 - 98% и малыми запасами природных шунгитов с высоким содержанием углерода предусматривается возможность обогащения шунгита гравитационными и/или химическими способами, что позволяет повысить содержание фуллеренов и, следовательно, снизить издержки производства. Подготовка исходного сырья по предлагаемому способу включает дробление и измельчение природного шунгита с получением продукта дисперсностью 2-0,005 мкм-1 (на роторно-струйной мельнице).

Использование сырья с зольностью менее 0,5% приводит к завышенным издержкам по сырью из-за его дефицитности или затрат на предварительное обогащение менее концентрированного сырья. Использование сырья с зольностью более 98% приводит к неоправданным издержкам, связанным с переработкой малоконцентрированного сырья, из-за снижения технологического выхода целевого компонента.

Дисперсность продукта менее 2 мкм-1 приводит к возрастанию затрат на подготовку исходного сырья, кроме того, возрастают технологические сложности получения такого продукта в больших количествах. Применение сырья дисперсностью более 0,005 мкм-1 приводит к снижению технологического выхода в связи с эффектом экранирования из-за резкого уменьшения поверхности для сублимации природных фуллеренов.

Термообработка шунгита (в вакууме или в атмосфере защитного газа, обеспечивающего антиокислительные условия процесса) в широком интервале рабочих температур от 100 до 1800°С связана с тем, что природные фуллерены в нем обладают широким спектром по степени ассоциации, и процесс сублимации высокоассоциированных фуллеренов происходит при более высокой температуре. Углеродное вещество шунгита уже при 700°С начинает претерпевать структурные преобразования, а наиболее интесивно они протекают при температуре более 1000°С. Структурные преобразования создают условия для более полной сублимации природных фуллеренов. Однако при температуре более 1800°С происходят процессы образования новых кристаллических углеродных структур, что приводит к снижению степени сублимации фуллеренов. Ниже 100°С никаких процессов, влияющих на процесс сублимации фуллеренов из шунгита, не происходит.

При скорости подъема температуры менее 10°С/мин резко снижается интенсивность процесса и, следовательно, его экономичность. При скорости подъема температуры более 60°С/мин изменения напряженности теплового поля происходят с большей скоростью, чем прогрев сырья и структурные изменения в углеродной составляющей шунгита, что приводит к снижению технологического выхода процесса.

Проведение процесса дробной конденсации и выделения десублимата предусматривается в несколько стадий, с целью дифференциации получаемых природных фуллеренов по степени их ассоциаци. При охлаждении газовой фазы с перепадом температур между ступенями менее 200° С значительно усложняется аппаратурное оформление процесса десублимации (не менее 10 ступеней). При охлаждении газовой фазы с перепадом температур более 400°С значительно снижается степень дифференциации (или качества) получаемых фуллереновых концентратов, т.е. падает селективность процесса.

Шунгит после прокалки может быть использован для получения высококачественных сорбентов известными способами, т.е. процесс безотходный.

Применение предлагаемого способа получения фуллеренов позволит:

- упростить технологию подготовки исходного сырья;

- интенсифицировать процесс за счет применения стандартного дробильно-рассевного и прокалочного (барабанного) оборудования;

- повысить качество получаемого фуллеренового концентрата за счет ссужения фракционного состава и возможности получения высокоассоциированных фуллеренов типа С 84-240 и 540.

Реализация способа возможна в цикле получения шунгизита (путем окислительного обжига шунгита в барабанных печах), освоенного промышленностью Карелии для строительных нужд (объем производства - 100-ни тыс. тонн/год.)

Способ проиллюстрирован следующими примерами.

Пример 1.

100 т шунгита с зольностью 0,5% дробят, размалывают и классифицируют с получением 99,0 тн продукта с дисперсностью 2 мкм-1, который затем подвергают термообработке в циркулирующем потоке гелия (или аргона) в интервале температур 100-1600° С со скоростью подьема температуры 10°С/мин. Сублимат подвергают дробной конденсации/десублимации в 6 ступеней с перепадом температур 200° С между ступенями. В результате получают 541 г фуллеренов (выход 54,9%) в виде 4-х концентратов:

№1(С 60) 455 г (84,2%)

№2 (С 70) 81 г (14,9%)

№3 (С 76-84) 4 г (0,72%)

№4 (С более 84 до 540) 1 г (0,18%)

Пример 2.

100 т шунгита с зольностью 70% дробят, размалывают и классифицируют с получением 99,0 тн продукта с дисперсностью 0,01 мкм-1, который затем подвергают термообработке в циркулирующем потоке гелия (или аргона) в интервале температур 100-1700°С со скоростью подъема температуры 40°С/мин. Сублимат подвергают дробной конденсации/десублимации в 4 ступени с перепадом температур 300°С между ступенями. В результате получают 148 г фуллеренов (выход 49,8%) в виде 4-х концентратов:

№1 (С 60) 125 г (84,30%)

№2 (С 70) 22 г (15,00%)

№3 (С 76-84) 0,8 г (0,56%)

№4 (С более 84 до 540) 0,2 г (0,14%)

Пример 3.

200 т шунгита с зольностью 98% дробят, размалывают и классифицируют с получением 198,0 т продукта с дисперсностью 0,005 мкм-1, который затем подвергают термообработке в циркулирующем потоке гелия (или аргона) в интервале температур 100-1800°С со скоростью подьема температуры 60°С/мин. Сублимат подвергают дробной конденсации/десублимации в 3 ступени с перепадом температур 400°С между ступенями. В результате получают 15,0 г фуллеренов (выход 37,8%) в виде 4-х концентратов:

№1(С 60) 12,52 г (83,5%)

№2 (С 70) 2,25 г (15,0%)

№3 (С 76-84) 0,18 г (1,2%)

№4 (С более 84 до 540) 0,045 г (0,3%)

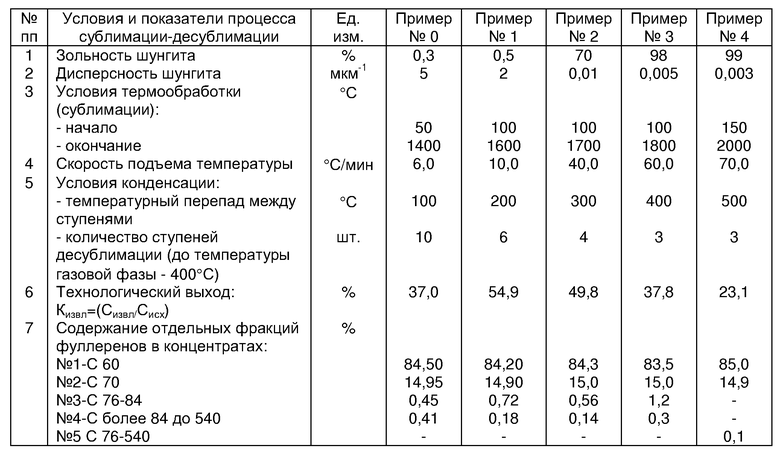

В таблице приведены технологические показатели процесса в широком диапазоне варьирования условиями сублимация - десублимация фуллеренов из шунгита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ ТВЕРДОФАЗНЫМ СИНТЕЗОМ | 2006 |

|

RU2331579C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО МАТЕРИАЛА | 2009 |

|

RU2397144C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВОГО КОНЦЕНТРАТА | 2002 |

|

RU2232712C2 |

| СПОСОБ ОБЕСКРЕМНИВАНИЯ ПРИРОДНЫХ МИНЕРАЛОВ И РУД | 2002 |

|

RU2226500C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОУГЛЕРОДНОГО МАТЕРИАЛА | 2005 |

|

RU2307068C2 |

| СПОСОБ ВЫДЕЛЕНИЯ УГЛЕРОДНЫХ НАНОЧАСТИЦ ИЗ ТЕХНОГЕННОГО УГЛЕРОДИСТОГО МАТЕРИАЛА | 2014 |

|

RU2578319C1 |

| СПОСОБ ВЫДЕЛЕНИЯ УГЛЕРОДНЫХ НАНОЧАСТИЦ | 2010 |

|

RU2433952C1 |

| СПОСОБ ВЫДЕЛЕНИЯ УГЛЕРОДНЫХ НАНОЧАСТИЦ | 2011 |

|

RU2504514C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ФУЛЛЕРЕНОВ ИЗ ШУНГИТА | 2001 |

|

RU2270801C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНА С | 2010 |

|

RU2456233C2 |

Изобретение предназначено для химической и медицинской промышленности и может быть использовано при получении лекарств, алмазных пленок, источников питания, композиционных материалов. Природный минерал – шунгит с содержанием золы 0,5-98% дробят, размалывают и классифицируют. Получают продукт с дисперсностью от 2 до 0,005 мкм-1. Термообрабатывают в вакууме или в среде защитного газа в интервале 100-1800°С со скоростью температуры 10-60°С/мин. Конденсированные фуллерены сублимируют ступенчато с перепадом температур между ступенями 200-400°С. Количество ступеней может достигать 10. При необходимости шунгит перед использованием можно подвергнуть гравитационному и/или химическому обогащению. Изобретение позволяет упростить технологию подготовки исходного сырья, интенсифицировать процесс, повысить качество получаемого фуллеренового концентрата за счет его фракционного состава. 1 з.п. ф-лы, 1 табл.

| ХОЛОДКЕВИЧ С.В | |||

| и др | |||

| Выделение природных фуллеренов из шунгитов Карелии | |||

| Доклады Академии наук, 1993, т.330, №3, с | |||

| Способ отопления гретым воздухом | 1922 |

|

SU340A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФУЛЛЕРЕНОВ | 1996 |

|

RU2124473C1 |

| ВОЮЦКИЙ С.С | |||

| Курс коллоидной химии | |||

| - М.: Химия, 1964, с.17. | |||

Даты

2004-11-27—Публикация

2002-09-10—Подача