Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процесса приготовления комбикормов, в частности комбикормов заданной крупности для сельскохозяйственной птицы.

Известен способ обработки комбикорма для птицы [а.с. №1674769, A 23 K 1/00, 1991, бюл. №33], предусматривающий фракционирование рассыпного комбикорма на крупную, среднюю и мелкую фракции с выходом средней фракции в качестве готового корма, гранулирование мелкой фракции и возврат продуктов измельчения на фракционирование.

Недостатком способа является отсутствие регулирования материальными потоками по мелкой и крупной фракциям, что может привести к перегрузке измельчителя и неоправданным потерям теплоэнергетических затрат на единицу массы получаемого комбикорма. По санитарно-гигиеническим показателям этот способ нельзя признать благополучным, так как в технологии приготовления комбикорма отсутствует полная влаготепловая обработка всех фракций.

Известен способ управления процессом очистки (фракционирования) зерновой массы на виброситах воздействием на частоту и амплитуду колебаний, а также угол наклона сит к горизонту [Гуляев Г.А. Автоматизация процессов послеуборочной обработки и хранения зерна. - М.: Агропромиздат, 1990, 240 с.].

Однако известный способ не нашел широкого применения в технологии приготовления комбикормов, поскольку он не предусматривает регулирование частоты, амплитуды и угла наклона сит к горизонту в зависимости от соотношения расходов крупной и средней фракций.

Наиболее близким по технической сущности и достигаемому эффекту является способ обработки комбикормов [патент РФ №2079276, A 23 K 1/00, 1997, бюл. №14], предусматривающий измельчение и фракционирование рассыпного комбикорма методом просеивания через вибросита на крупную, среднюю и мелкую фракции с выводом средней фракции в качестве готовой продукции, гранулирование мелкой фракции с тепловой обработкой паром, смешивание полученных горячих гранул с рассыпным комбикормом, выравнивание температуры и влажности смеси путем стабилизации времени тепловлагообмена в зоне контакта горячих гранул с рассыпным комбикормом с последующим их охлаждением, возврат крупной фракции на измельчение.

Недостатком данного способа является то, что он не обеспечивает оперативного управления технологическими параметрами на всех стадиях процесса приготовления комбикормов (включая тепловую обработку, измельчение, фракционирование, гранулирование) по информации, получаемой непосредственно с объекта управления в условиях случайных возмущений как со стороны изменения исходных свойств рассыпного комбикорма и, в первую очередь, его влажности и дисперсности (гранулометрического состава), так и со стороны возможных технологических сбоев оборудования из-за изменения в широких пределах расходов в рециркуляционных потоках мелкой фракции, подаваемой на гранулирование, и крупной фракции, подаваемой на измельчение.

Известный способ не устанавливает рациональные режимы работы оборудования в зависимости от подаваемых на него нагрузок, не предусматривает коррекции времени тепловлагообмена между горячими гранулами и рассыпным исходным комбикормом по температуре смеси после охлаждения, не осуществляет регулирование амплитуды, частоты колебаний и угла наклона вибросит к горизонту по величине соотношения расходов крупной и средней фракций, не обеспечивает точности и надежности управления за счет накладываемых двусторонних ограничений на управляемые параметры и, как следствие, не создает реальных перспектив в увеличении выхода готовой продукции и экономии теплоэнергетических затрат.

Технической задачей изобретения является увеличение выхода готовой продукции, снижение удельных энергозатрат, повышение точности и надежности управления.

Поставленная задача достигается тем, что в предлагаемом способе управления процессом приготовления комбикормов, предусматривающем измельчение и фракционирование рассыпного комбикорма методом просеивания через вибросита на крупную, среднюю и мелкую фракции с выводом средней фракции в качестве готовой продукции, гранулирование мелкой фракции с тепловой обработкой паром, смешивание полученных горячих гранул с рассыпным комбикормом, выравнивание температуры и влажности смеси путем стабилизации времени тепловлагообмена в зоне контакта горячих гранул с рассыпным комбикормом с последующим их охлаждением, возврат крупной фракции на измельчение, новым является то, что дополнительно измеряют расход рассыпного комбикорма, расход крупной, средней и мелкой фракций, расход и давление пара на тепловую обработку мелкой фракции, мощность привода гранулятора, температуру и расход горячих гранул, расход воздуха на охлаждение смеси горячих гранул с рассыпным комбикормом, влажность и расход смеси перед измельчением, частоту вращения валков и расстояние между валками измельчителя, амплитуду, частоту колебаний и угол наклона вибросит к горизонту, по суммарному расходу горячих гранул и рассыпного комбикорма перед их смешиванием устанавливают продолжительность тепловлагообмена путем изменения времени пребывания в зоне контакта горячих гранул с рассыпным комбикормом и расход воздуха на охлаждение смеси с коррекцией по температуре смеси перед измельчением, по влажности смеси и ее расходу перед измельчением устанавливают соответственно расстояние между валками измельчителя и частоту их вращения, по расходу мелкой фракции устанавливают мощность привода гранулятора, по давлению пара на тепловую обработку мелкой фракции устанавливают его расход с коррекцией по температуре горячих гранул, непрерывно определяют текущее соотношение расходов крупной и средней фракций и при отклонении этого соотношения в сторону увеличения от заданного значения сначала увеличивают амплитуду и частоту колебаний вибросит и далее уменьшают угол их наклона к горизонту, а при отклонении соотношения в сторону уменьшения от заданного значения сначала уменьшают амплитуду, затем частоту колебаний вибросит и далее увеличивают угол их наклона к горизонту.

Технический результат заключается в увеличении выхода готовой продукции, снижении удельных энергозатрат, в рациональном использовании мелкой фракции, в улучшении качества готовой продукции и повышении экологической безопасности комбикормов.

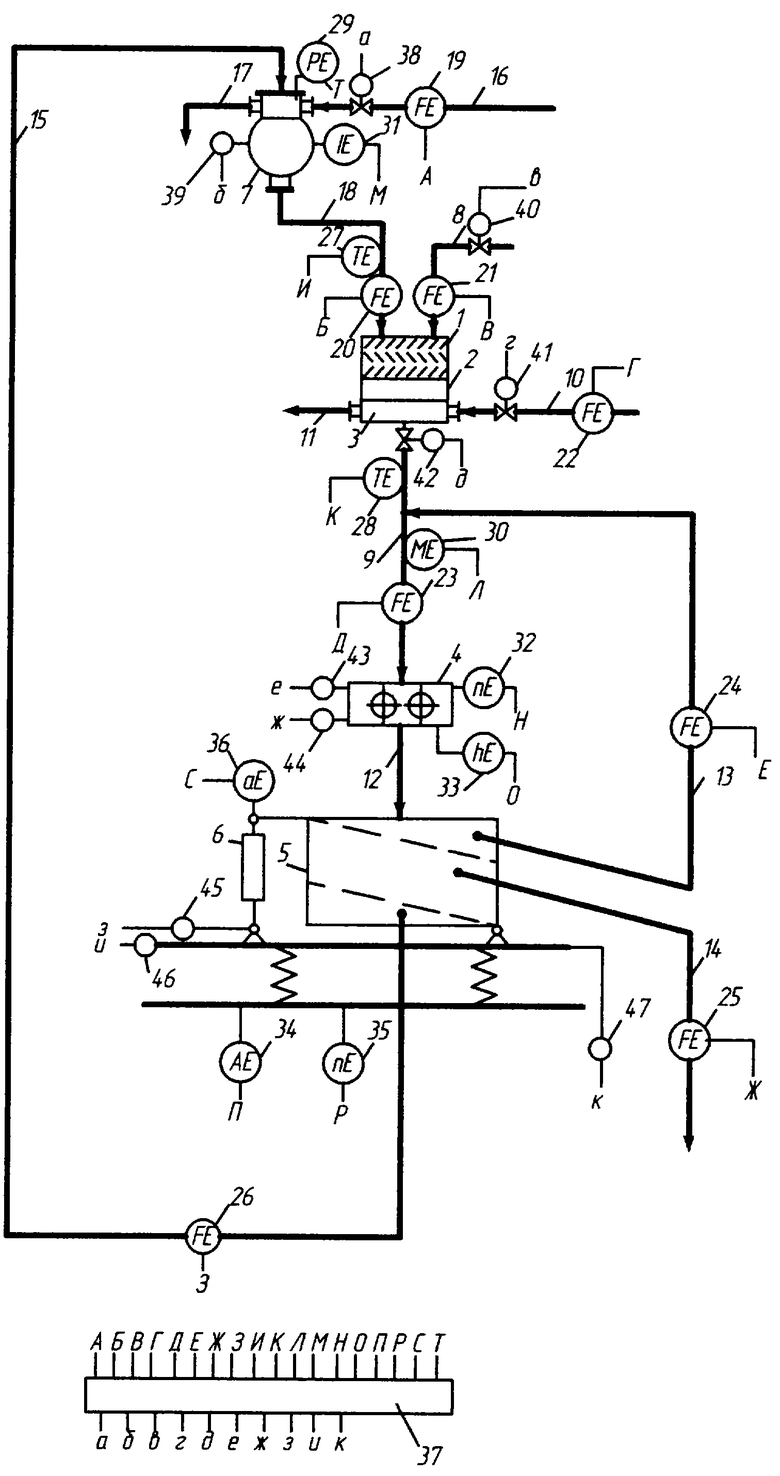

На чертеже представлена схема осуществления предлагаемого способа.

Схема содержит гравитационный смеситель 1, теплообменник 2, охладитель 3, валковый измельчитель 4, просеивающую машину 5, гидроцилиндр 6, пресс-гранулятор 7, линии: 8 - подачи рассыпного комбикорма в гравитационный смеситель, 9 - подачи смеси гранул с рассыпным комбикормом в валковый измельчитель, 10 - подачи воздуха в охладитель, 11 - отвода воздуха из охладителя, 12 - подачи продуктов измельчения в просеивающую машину, 13 - возврата крупной фракции на измельчение, 14 - отвода средней фракции, 15 - подачи мелкой фракции в пресс-гранулятор, 16 - подачи пара в пресс-гранулятор, 17 - отвода конденсата из пресса-гранулятора, 18 - подачи горячих гранул в гравитационный смеситель; датчики: 19 - 26 - расхода, 27, 28 - температуры, 29 - давления, 30 - влажности, 31 - мощности привода пресса-гранулятора, 32 - частоты вращения валков измельчителя, 33 - расстояния между валками измельчителя, 34 - амплитуды колебаний вибросит, 35 - частоты колебаний сит, 36 - угла наклона вибросит к горизонту; микропроцессор 37, исполнительные механизмы 38-47 (А, Б, В, Г, Д, Е, Ж, 3, И, К, Л, М, Н, О, П, Р, С, Т - входные каналы управления, а, б, в, г, д, е, ж, з, и, к - выходные каналы управления).

Способ осуществляется следующим образом.

Информация о ходе процесса приготовления комбикормов с помощью датчиков 19-36 передается в микропроцессор 37, который по заложенному в него программно-логическому алгоритму осуществляет оперативное управление технологическими параметрами с учетом накладываемых на них двусторонних ограничений, обусловленных как получением готового продукта высокого качества, так и экономической целесообразностью. Вторичные приборы, цифроаналоговые (ЦАП) и аналого-цифровые (АЦП) преобразователи на схеме не показаны.

В установившемся режиме работы оборудования по информации датчиков 20, 21, 27 о расходе и температуре горячих гранул и расходе рассыпного комбикорма в линии 8 микропроцессор 37 устанавливает необходимое время пребывания горячих гранул и рассыпного комбикорма в теплообменнике 2 после их смешивания в гравитационном смесителе 1 воздействием на расход смеси после охладителя 3 посредством исполнительного механизма 42. В зависимости от расхода смеси гранул и рассыпного комбикорма в линии 9 микропроцессор корректирует расход рассыпного комбикорма в линии 8, обеспечивая при этом необходимую производительность гравитационного смесителя 1. При этом осуществляется синхронизированная работа исполнительных механизмов 40 и 42. Смесь охлаждается в охладителе 3 холодным воздухом, подаваемым по линии 10, текущий расход которого измеряется датчиком 22. При отклонении температуры смеси на выходе из охладителя в линии 9, измеряемой датчиком 28, от заданного значения микропроцессор корректирует расход холодного воздуха в линии 10 посредством исполнительного механизма 41.

По информации датчика 23 о расходе смеси рассыпного комбикорма, гранул в линии 9, а также крупной фракции в линии возврата на измельчение 13 микропроцессор устанавливает частоту вращения валков измельчителя 4, текущее значение которого определяется с помощью датчика 32. При этом по расходу смеси, поступающей на измельчитель в линии 9, микропроцессор устанавливает его производительность воздействием на частоту вращения валков с помощью исполнительного механизма 43. По текущей влажности смеси гранул, рассыпного комбикорма и крупной фракции, измеряемой датчиком 30, оцениваются структурно-механические свойства продукта, подаваемого на измельчение, в зависимости от которых устанавливается расстояние между валками, измеряемое датчиком 33.

Влажность комбикорма существенно влияет на изменение структурно-механических свойств продукта, в частности с увеличением влажности объемная масса рассыпных комбикормов уменьшается, что необходимо учитывать при гранулировании. Кроме этого, комбикорма имеют коллоидно-пористую структуру. При поглощении влаги коллоиды набухают и видоизменяются, причем при повышении температуры набухание происходит более интенсивно, что улучшает пластические свойства комбикормов. При повышении температуры в присутствии влаги происходит клейстеризация крахмала. Этот процесс очень важен при сцеплении частиц комбикорма в гранулы.

Комбикорма для птицы содержат в своем составе относительно большое количество белков и незначительное клетчатки. Такие комбикорма обладают большой водопоглотительной способностью. При их гранулировании применяют более интенсивные режимы гидротермической обработки, вследствие чего наблюдается более высокая степень клейстеризации крахмала, денатурация белка и размягчение клетчатки [Кожарова Л.С. Основы комбикормового производства. - М.: ВО Агропромиздат, 1987, 137 с.; Черняев Н.Г. Технология комбикормового производства. - 2-е изд., доп. и перераб. - М.: Колос, 1992, 368 с.]. Все это позволяет получить комбикорм с высокой кормовой ценностью и санитарно-гигиеническими показателями.

Качество процесса сортирования в просеивающей машине 5 полученных продуктов измельчения на валковом измельчителе 4 микропроцессор непрерывно оценивает по текущему расходу соотношения расходов крупной и средней фракций соответственно в линиях 13 и 14 с помощью датчиков 24 и 25. При отклонении расходов крупной и средней фракций от заданного значения, например в сторону увеличения, микропроцессор по трем каналам управления осуществляет коррекцию режима просеивания, заключающуюся в подаче управляющих воздействий в следующей последовательности: сначала на увеличение частоты колебаний, затем на увеличение амплитуды колебаний с помощью исполнительных механизмов 46 и 47 и далее на уменьшение угла наклона сит к горизонту с помощью исполнительного механизма 45 гидроцилиндра 6. Текущие значения перечисленных параметров передаются в микропроцессор соответственно с датчиков 34, 35, 36. Каждый последующий канал управления срабатывает после того, как предыдущий выйдет на свои ограничения, то есть полностью исчерпает свой собственный ресурс. Если по первому каналу управления увеличения частоты колебаний сит до предельно допустимого максимального значения не обеспечит достижения соотношения расходов крупной и средней фракций заданного значения, то сработает второй канал управления, то есть микропроцессор воздействует на увеличение амплитуды колебаний до достижения предельно допустимого максимального значения. Если достигается равенство текущего соотношения расходов крупной и средней фракций заданному значению, то микропроцессор прекращает подачу управляющего воздействия по третьему каналу управлению. В противном случае срабатывает третий канал управления, предусматривающий уменьшение угла наклона сит до выполнения условия, при котором соотношение расходов крупной и средней фракций будет равно заданному.

Изменение текущего значения соотношения расходов крупной и средней фракций от заданного в сторону увеличения свидетельствует о снижении производительности по готовому продукту - расходу средней фракции и перерасходу электроэнергии на процесс измельчения за счет увеличения расхода крупной фракции в линии ее ввода 13 на валковый измельчитель 4.

В случае отклонения текущего значения соотношения крупной и средней фракций от заданного значения в сторону уменьшения возникает ситуация, при которой высокий выход готовой продукции (расход средней фракции) не оправдан интенсивными режимами измельчения и сортирования из-за чрезмерно высоких энергозатрат, приходящихся на единицу получаемой продукции. В этом случае микропроцессор в той же последовательности осуществляет воздействие сначала на уменьшение частоты колебаний, затем на уменьшение амплитуды колебаний и далее на увеличение угла наклона сит к горизонту.

При выполнении условия, при котором достигается равенство текущего значения соотношения крупной и средней фракций заданному, микропроцессор прекращает подачу управляющих воздействий по всем трем каналам управления.

Мелкая фракция по линии 15 непрерывно отводится в пресс-гранулятор 7. По текущему значению расхода мелкой фракции, измеряемого датчиком 26, микропроцессор устанавливает необходимую мощность регулируемого привода пресса-гранулятора с помощью исполнительного механизма 31. По текущей величине давления пара в прессе-грануляторе микропроцессор устанавливает его расход в линии 16 посредством исполнительного механизма 38. При этом по температуре горячих гранул в линии их отвода 18 из пресса-гранулятора 7 в смеситель 1 осуществляется коррекция расхода пара, измеряемого датчиком 19.

Рассмотрим способ управления процессом приготовления комбикормов на примере поточной линии, установленной на Воронежском экспериментальном комбикормовом заводе для производства комбикормов заданной крупности с различными ценными кормовыми добавками производительностью по готовому продукту 12,9...16,1 т/ч, Линия состоит из гравитационного смесителя типа У21-ДСII, контактного теплообменника, охладителя Б6-ДГВ-II, валкового измельчителя Б6-ДГВ-III, просеивающей машины У3-ДМII, пресса-гранулятора Б6-ДГВ-I. Процесс осуществляется со следующими техническими характеристиками:

Производительность смесителя, т/ч 30...50

Расход охлаждающего воздуха, м3/т 1300...1500

Влажность смеси перед измельчением,% 13,0...14,5

Частота вращения валков, об/мин 180...330

Расстояние между валками измельчителя, мм 1,0...1,5

Амплитуда колебаний сит, мм 9,0...11,0

Частота колебаний сит, об/мин 420...450

Угол наклона к горизонту, град. 8...10

Давление пара, кг/см2 (МПа) 2...5 (0,2...0,5)

Расход пара, кг/т 50...60

Влажность гранул после пресса-гранулятора, % 15...18

Номинальная мощность привода пресса-гранулятора, кВт 131,9

Пределы регулирования основных технологических параметров процессов смешивания, влаготепловой обработки, измельчения, сортирования, гранулирования обоснованы в результате экспериментальных исследований и представлены в литературе [Бутковский В.А., Мерко А.И., Мельников Е.М. Технология зерноперерабатывающих производств. - М.: Интеграф сервис, 1999, 472 с. Правила организации и ведения технологических процессов производства продукции комбикормовой промышленности. - Воронеж: ОАО "Росхлебо-продукт", АООТ "ВНИИКП", 1997, 257 с.].

В качестве объекта производства использовался рассыпной комбикорм для получения готового продукта заданного гранулометрического состава по рецепту ПК-1 для кур несушек [Комбикорма, кормовые добавки и ЗЦМ для животных (состав и применение). Справочник / Крохина В.А., Калашников А.П., Фисинин В.И. и др. - М.: Агропромиздат, 1990, 304 с.].

После выхода работы линии на заданный режим при установившихся расходах исходного рассыпного комбикорма и горячих гранул, например 13,3 т/ч и 30,5 т/ч и влажности 14,0 и 17,0% соответственно, микропроцессор устанавливает время пребывания смеси рассыпного комбикорма и горячих гранул в тепловлагообменнике 2 путем воздействия на расход смеси из охладителя 3, например, (9,5+0,5) мин, что позволяет обеспечить выравнивание влажности и температуры по всему объему подаваемой смеси за время, установленное технологическим регламентом. При этом расход охлаждающего воздуха в охладителе 3 необходимо поддерживать, например, (1400±10) м3/т. Это способствует увеличению прочности гранул с целью повышения выхода и качества комбикорма заданной крупности, имеющего более высокую кормовую ценность зерновой части и санитарно-гигиенические показатели.

По расходу смеси, поступающей из охладителя с учетом возврата крупной фракции с просеивающей машины на измельчитель (10-20% от общего расхода), устанавливают частоту вращения валков измельчителя, например, 200 об/мин и расстояние между валками, например, 1,3 мм.

В случае изменения расхода и влажности смеси, поступающей на измельчение, обусловленные изменениями исходного состава рассыпного комбикорма, а также в результате возможных случайных возмущений корректируется расстояние между валками.

Для получения готовой продукции высокого качества и, прежде всего, заданного гранулометрического состава при минимальных удельных энергетических затратах стабилизируют соотношение крупной и средней фракций, например, 1:4 путем воздействия на частоту, амплитуду и угол наклона сит к горизонту, на которые устанавливают ограничения соответственно в интервалах значений 420...450 об/мин, 9...11 мм, 9...11 град. При отклонении соотношения расходов крупной и средней фракций от заданного в сторону увеличения частоту и амплитуду колебаний сит выводят на верхнюю границу ограничений, а угол наклона - на нижнюю границу, например (450±10) об/мин, (11±0,5) мм, (9±0,5) град. При отклонении соотношения расходов крупной и средней фракций от заданного в сторону уменьшения частоту и амплитуду колебаний сит выводят на нижнюю границу ограничений, а угол наклона - на верхнюю границу, например (420±10) об/мин, (9±0,5) мм, (11±0,5) град.

Расход мелкой фракции по данным технологического регламента составляет 5-10% от общего количества комбикорма. При текущем значении расхода мелкой фракции, например 6% от общего расхода смеси, подаваемой на сортирование, что составляет 9,1 т/ч, устанавливают мощность привода пресса-гранулятора, например, 125 кВт и давление пара, например, 0,3 МПа путем изменения его расхода на влаготепловую обработку мелкой фракции.

При этом температура горячих гранул на выходе из пресса-гранулятора составляет (80±2)°С, что позволяет обеспечить необходимую структуру (по механической прочности горячих гранул из условия термоустойчивости) для высокоэффективного их использования в последующих процессах.

Таким образом, использование данного способа управления по сравнению с известным [а.с. №1674769, A 23 K 1/00, 1991, бюл. №33, Гуляев Г.А. Автоматизация процессов послеуборочной обработки и хранения зерна. - М.: Агропромиздат, 1990. - 240 с.] позволит увеличить выход готовой продукции на 10%; снизить удельные энергозатраты на 30%; рационально использовать мелкую фракцию; улучшить качество готовой продукции за счет повышения точности и надежности управления технологическими параметрами; повысить экологическую безопасность за счет улучшения санитарно-гигиенических норм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ | 2004 |

|

RU2262860C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ | 2005 |

|

RU2278527C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ | 2007 |

|

RU2352185C1 |

| СПОСОБ ОБРАБОТКИ КОМБИКОРМА ДЛЯ ПТИЦЫ | 2003 |

|

RU2251885C2 |

| СПОСОБ ОБРАБОТКИ КОМБИКОРМА ДЛЯ ПТИЦЫ | 1993 |

|

RU2079276C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМБИКОРМА | 2007 |

|

RU2328135C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПКИ ПО ТЕХНОЛОГИИ ВЛАЖНОГО ГРАНУЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ФОТОТРОФНОЙ БИОМАССЫ И ФУЗА РАСТИТЕЛЬНЫХ МАСЕЛ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411885C1 |

| Способ производства гранулированных комбикормов и установка для его осуществления | 2023 |

|

RU2810055C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМБИКОРМА С ИСПОЛЬЗОВАНИЕМ СУСПЕНЗИИ СИНЕ-ЗЕЛЕНЫХ МИКРОВОДОРОСЛЕЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492699C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСПАНДИРОВАННЫХ КОМБИКОРМОВ В РАССЫПНОМ, ГРАНУЛИРОВАННОМ И В ВИДЕ КРУПКИ ИЗ ГРАНУЛ | 2013 |

|

RU2548192C2 |

Изобретение относится к сельскому хозяйстве и может быть использовано при автоматизации процесса приготовления комбикормов. Способ включает измельчение и фракционирование рассыпного комбикорма методом просеивания через вибросита на крупную, среднюю и мелкую фракции. Среднюю фракцию выводят в качестве готовой продукции. Проводят гранулирование мелкой фракции с тепловой обработкой паром. Затем смешивают полученные горячие гранулы с рассыпным комбикормом. При этом проводят выравнивание температуры и влажности смеси с последующим их охлаждением. Крупную фракцию возвращают на измельчение. В процессе приготовления кормов дополнительно измеряют расход рассыпного комбикорма, расход крупной, средней и мелкой фракций, расход и давление пара на тепловую обработку мелкой фракции. Также измеряют мощность привода гранулятора, температуру и расход горячих гранул, расход воздуха на охлаждение смеси горячих гранул с рассыпным комбикормом, влажность и расход смеси перед измельчением, частоту вращения валков и расстояние между валками измельчителя, амплитуду, частоту колебаний и угол наклона вибросит к горизонту. По суммарному расходу горячих гранул и рассыпного комбикорма перед их смешиванием устанавливают продолжительность тепловлагообмена. По влажности смеси и ее расходу перед измельчением устанавливают соответственно расстояние между валками измельчителя и частоту их вращения. По расходу мелкой фракции устанавливают мощность привода гранулятора. По давлению пара на тепловую обработку мелкой фракции устанавливают его расход с коррекцией по температуре горячих гранул. Непрерывно определяют текущее соотношение расходов крупной и средней фракций. При отклонении этого соотношения в сторону увеличения от заданного значения увеличивают амплитуду, частоту колебаний вибросит и уменьшают угол их наклона к горизонту. При отклонении соотношения в сторону уменьшения от заданного значения уменьшают амплитуду, частоту колебаний вибросит и увеличивают угол их наклона к горизонту. Использование изобретения позволит улучшить качество готовой продукции путем повышения точности и надежности управления технологическим процессом приготовления кормов. 1 ил.

Способ управления процессом приготовления комбикормов, включающий измельчение и фракционирование рассыпного комбикорма методом просеивания через вибросита на крупную, среднюю и мелкую фракции с выводом средней фракции в качестве готовой продукции, гранулирование мелкой фракции с тепловой обработкой паром, смешивание полученных горячих гранул с рассыпным комбикормом, выравнивание температуры и влажности смеси путем стабилизации времени тепловлагообмена в зоне контакта горячих гранул с рассыпным комбикормом с последующим их охлаждением и возврат крупной фракции на измельчение, отличающийся тем, что в процессе приготовления измеряют расход рассыпного комбикорма, расход крупной, средней и мелкой фракций, расход и давление пара на тепловую обработку мелкой фракции, мощность привода гранулятора, температуру и расход горячих гранул, расход воздуха на охлаждение смеси горячих гранул с рассыпным комбикормом, влажность и расход смеси перед измельчением, частоту вращения валков и расстояние между валками измельчителя, амплитуду, частоту колебаний и угол наклона вибросит к горизонту, при этом по суммарному расходу горячих гранул и рассыпного комбикорма перед их смешиванием устанавливают продолжительность тепловлагообмена путем изменения времени пребывания в зоне контакта горячих гранул с рассыпным комбикормом и расход воздуха на охлаждение смеси с коррекцией по температуре смеси перед измельчением, по влажности смеси и ее расходу перед измельчением устанавливают соответственно расстояние между валками измельчителя и частоту их вращения, по расходу мелкой фракции устанавливают мощность привода гранулятора, по давлению пара на тепловую обработку мелкой фракции устанавливают его расход с коррекцией по температуре горячих гранул, непрерывно определяют текущее соотношение расходов крупной и средней фракций и при отклонении этого соотношения в сторону увеличения от заданного значения сначала увеличивают амплитуду, затем частоту колебаний вибросит и далее уменьшают угол их наклона к горизонту, а при отклонении соотношения в сторону уменьшения от заданного значения сначала уменьшают амплитуду, затем частоту колебаний вибросит и далее увеличивают угол их наклона к горизонту.

| СПОСОБ ОБРАБОТКИ КОМБИКОРМА ДЛЯ ПТИЦЫ | 1993 |

|

RU2079276C1 |

| Способ обработки комбикорма для птицы | 1987 |

|

SU1674769A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМОВ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1990 |

|

RU2012210C1 |

| RU 94020926 А1, 20.03.1996 | |||

| RU 94038612 А1, 27.09.1996. | |||

Авторы

Даты

2004-04-20—Публикация

2002-12-05—Подача