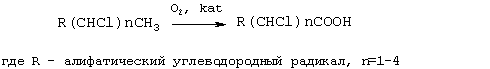

Способ получения высших жирных хлорированных кислот относится к химии производных хлорированных углеводородов, а именно к новому способу получения высших жирных хлорированных кислот общей формулы: R(CHCl)nCOOH, где R - алифатический углеводородный радикал, n=1-4, которые являются важными продуктами химической промышленности.

Известен способ получения монохлоруксусной кислоты, заключающийся в окислении этиленхлоргидрина азотной кислотой. Соотношение этиленхлоргидрин : НNО3=1:4 (А.с. №173221, С 07 C 53/16, 1965).

Недостатками данного процесса являются возможность получения данным способом только монохлоруксусной кислоты, а также использование в качестве окислителя 96-98%-ной азотной кислоты, получение которой достаточно дорого.

Известен способ получения монохлоруксусной кислоты фотоокислением 1,2-дихлорэтана (а.с. №1004346, С 07 С 53/16, С 07 С 5/215, 1983).

Недостатками данного процесса являются возможность получения данным способом только монохлоруксусной кислоты, дополнительное усложнение конструкции для облучения реактора, взрывоопасность используемой смеси кислород-хлор.

Наиболее близким к предлагаемому изобретению является способ получения монохлоруксусной кислоты окислением озоном 1,4-дихлорбутена-2 (Патент Японии №47-30166, кл. 16 В. 64, С 07 С, 1972).

Недостатками данного метода являются возможность получения данным способом только монохлоруксусной кислоты, причем окисляющий агент-озон необходимо получать дополнительно.

Задачей предлагаемого изобретения является разработка технологичного способа получения высших жирных хлорированных кислот, а именно способа, простого в аппаратурном исполнении, использование недорогого сырья и применение мягких условий для проведения предлагаемого процесса.

Техническим результатом является возможность получения высших жирных хлорированных кислот заявленным способом.

Поставленный технический результат достигается в новом способе получения высших жирных хлорированных кислот общей формулы R(CHCl)nCOOH, где R - алифатический углеводородный радикал, содержащий 9-22 атомов углерода, n=1-4, путем окисления хлорпарафинов в присутствии каталитической системы, содержащей стеариновую, уксусную кислоты и водный раствор щелочной соли металла переменной валентности - соли марганца, в количестве 7-8 мас.%, при этом хлорпарафины смешивают в присутствии кислорода воздуха с каталитической системой при температуре 120-125°С, а окисление проводят кислородом воздуха при температуре 105-110°С и атмосферном давлении в течение 30-32 ч.

Сущностью метода является реакция получения высших жирных хлорированных кислот окислением:

Преимуществом данного метода является возможность получения высших жирных хлорированных кислот широкого ассортимента, которые являются важными полупродуктами химической промышленности (производство пластифицирующих и стабилизирующих добавок к полимерным материалам).

Способ осуществляется следующим образом:

Стадия получения высших жирных хлорированных кислот осуществляется следующим образом. К исходному хлорпарафину добавляют каталитическую смесь (стеариновая и уксусная кислоты и водный раствор перманганата калия) в количестве 7-8 мас.% и в течение 2 часов пропускают кислород воздуха при атмосферном давлении и тепературе 120-125°С для образования каталитического комплекса, а затем пропускают кислород воздуха при атмосферном давлении и температуре 105-110°С в течение 30 ч. Полученную смесь высших жирных хлорированных кислот в хлорпарафине без дополнительной очистки и разделения можно использовать в химической промышленности. Содержание продуктов окисления в хлорпарафине составляет 15-20%.

Как показали проведенные исследования, оптимальными технологичными условиями проведения процесса окисления хлорированных углеводородов кислородом воздуха является его осуществление в среде исходного хлорпарафина при использовании катализатора в количестве 7-8 мас.%. Меньшее количество катализатора приводит к снижению содержания продукта окисления в хлорпарафине за одно и то же время протекания процесса. Большее количество катализатора не приводит к увеличению содержания продукта окисления в хлорпарафине за одно и то же время протекания процесса.

Оптимальной для реакции является температура 105-110°С. Снижение температуры приводит к значительному увеличению продолжительности процесса окисления, а ее дальнейшее повышение приводит к изменению цветности, причем повышение температуры не увеличивает содержание продуктов окисления в хлорпарафине и не сокращает время протекания процесса окисления.

Уменьшение времени протекания процесса окисления не позволяет достичь требуемого содержания продуктов окисления в хлорпарафине, а его увеличение не дает значительного роста содержания продуктов окисления в хлорпарафине.

Глубину окисления исходного хлорпарафина контролировали по кислотному числу. Кислотное число определяли по методике ТУ 38. 301.-29-57-93.

Строение полученных соединений подтверждено ИК спектроскопией. ИК спектры хлорпарафинов ХП-30, ХП-250 содержат следующие полосы поглощения (см-1): 2920-валентные колебания С-Н; 1468,1392-деформационные колебания С-Н; 896-деформационные колебания (-СН2-)n-СН3; 788, 724, 652, 604-валентные колебания С-Сl. ИК спектры продуктов окисления хлорпарафинов ХП-30, ХП-250 содержат следующие полосы поглощения (см-1): 2920-валентные колебания С-Н; 1460, 1380-деформационные колебания С-Н; 1776, 1716-валентные колебания С=O, 732-маятниковые колебания (-СН2-)n, 660, 608-валентные колебания С-Сl.

Изобретение иллюстрируется следующими примерами:

Пример 1.

Окисление образца хлорпарафина ХП-30.

К 100 г образца хлорпарафина марки ХП-30 добавляют 9 г (7-8 мас.%) каталитической смеси (стеариновая и уксусная кислоты и водный раствор перманганата калия) и в течение 2 ч пропускают кислород воздуха при температуре 120-125°С при атмосферном давлении для образования каталитического комплекса, а затем процесс окисления ведут при температуре 105-110°С, при атмосферном давлении и постоянном барботировании кислорода воздуха через реакционную смесь в течение 30 ч. Кислотное число смеси через 32 ч составляет 47 мгКОН/ г, что соответствует 20% оксидата в среде хлорпарафина ХП-30.

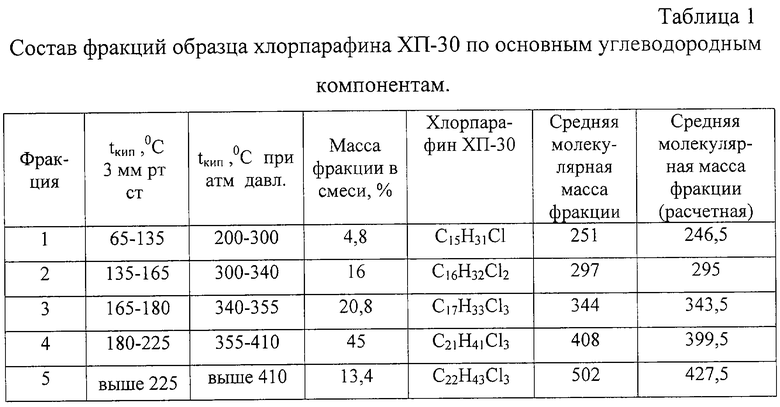

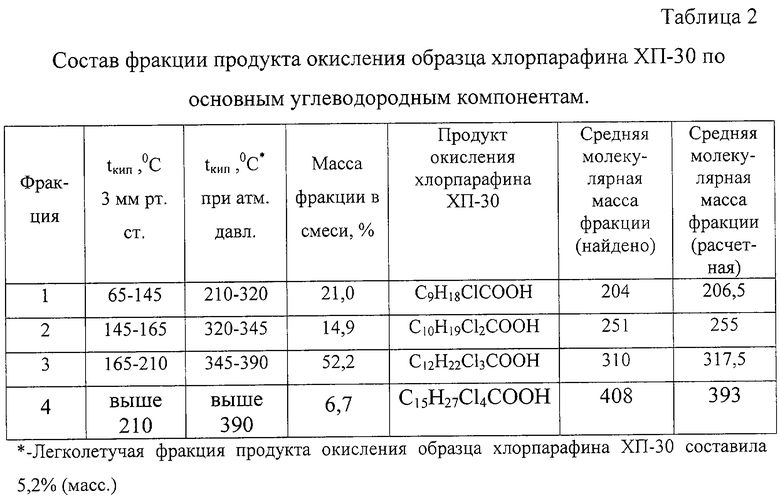

Изучен фракционный состав хлорпарафина ХП-30 и продуктов его окисления. Данные приведены в табл. 1 и табл. 2.

Пример 2.

Окисление образца хлорпарафина ХП-250.

К 100 г образца хлорпарафина марки ХП-250 добавляют 9 г (7-8 мас.%) каталитической смеси (стеариновая и уксусная кислоты и водный раствор перманганата калия) и в течение 2 ч пропускают кислород воздуха при температуре 120-125°С при атмосферном давлении для образования каталитического комплекса, а затем процесс окисления ведут при температуре 105-110°С, при атмосферном давлении и постоянном барботировании кислорода воздуха через реакционную смесь в течение 30 ч. Кислотное число смеси через 32 ч составляет 35 мгКОН/ г, что соответствует 15% оксидата в среде хлорпарафина ХП-250.

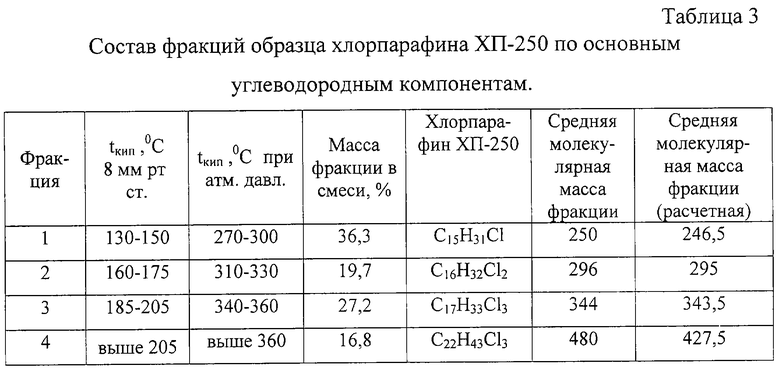

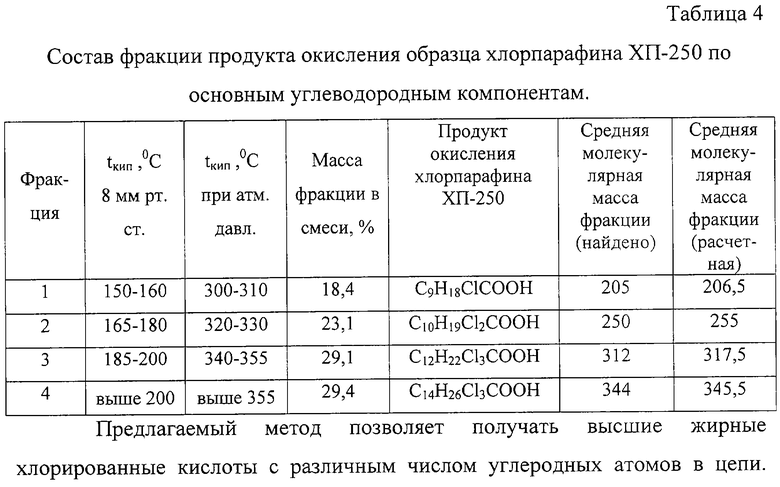

Изучен фракционный состав хлорпарафина ХП-250 и продуктов его окисления. Данные приведены в табл. 3 и табл. 4.

Предлагаемый метод позволяет получать высшие жирные хлорированные кислоты с различным числом углеродных атомов в цепи.

Достоинством предлагаемого метода является его универсальность, использование дешевого окислителя и простота оформления.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий: средство, воплощающее заявленное изобретение при его использовании предназначено для использования в качестве полупродуктов в производстве пластифицирующих и стабилизирующих добавок для полимерных материалов; для заявленного изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью описанных в заявке и известных до даты приоритета средств и методов; средство, воплощающее заявленное изобретение при его осуществлении способно обеспечить достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию “промышленная применимость”.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ЖИРНЫХ ХЛОРИРОВАННЫХ КИСЛОТ | 2006 |

|

RU2312098C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ЖИРНЫХ ХЛОРИРОВАННЫХ КИСЛОТ | 2015 |

|

RU2586071C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ЖИРНЫХ ХЛОРИРОВАННЫХ КИСЛОТ | 2013 |

|

RU2526056C1 |

| Способ получения высших жирных хлорированных кислот | 2021 |

|

RU2768727C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗДЕЛИЙ | 2007 |

|

RU2323234C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗДЕЛИЙ | 2006 |

|

RU2295549C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗАТОРОВ "СИНСТАД" ДЛЯ ПОЛИМЕРОВ И ЕГО ВАРИАНТЫ | 1995 |

|

RU2087460C1 |

| СПОСОБ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ В КИСЛОТЫ | 2001 |

|

RU2248345C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАФТАЛИНКАРБОНОВЫХ КИСЛОТ | 1972 |

|

SU345130A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНЫХ ОТБЕЛИВАЮЩИХ | 1968 |

|

SU211437A1 |

Изобретение относится к новому способу получения высших жирных хлорированных кислот общей формулы R(CHCl)nCOOH, где R - алифатический углеводородный радикал, содержащий 9-22 атомов углерода, n=1-4, которые являются важными продуктами химической промышленности, например, применяются в качестве полупродуктов в производстве пластифицирующих и стабилизирующих добавок. Способ заключается в окислении хлорпарафинов в присутствии каталитической системы, содержащей стеариновую, уксусную кислоты и водный раствор щелочной соли металла переменной валентности - соли марганца, в количестве 7-8 мас.%, при этом хлорпарафины смешивают в присутствии кислорода воздуха с каталитической системой при температуре 120-125°С, а окисление проводят кислородом воздуха при температуре 105-110°С и атмосферном давлении в течение 30-32 часов. Технологичный способ прост в аппаратурном оформлении, позволяет использовать недорогое сырье и мягкие условия проведения процесса. 4 табл.

Способ получения высших жирных хлорированных кислот общей формулы

R(CHCl)nCOOH,

где R - алифатический углеводородный радикал, содержащий 9-22 атомов углерода;

n=1-4,

путем окисления хлорпарафинов в присутствии каталитической системы, содержащей стеариновую, уксусную кислоты и водный раствор щелочной соли металла переменной валентности - соли марганца, в количестве 7-8 мас.%, при этом хлорпарафины смешивают в присутствии кислорода воздуха с каталитической системой при температуре 120-125°С, а окисление проводят кислородом воздуха при температуре 105-110°С и атмосферном давлении в течение 30-32 ч.

| 0 |

|

SU173230A1 | |

| RU 2000105268 А, 10.01.2002 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| 0 |

|

SU197571A1 | |

| Способ получения карбоновых кислот жирного и жирно-ароматического рядов | 1955 |

|

SU105135A1 |

| Способ получения -хлоркарбоновых кислот | 1979 |

|

SU791734A1 |

Авторы

Даты

2004-04-27—Публикация

2002-11-04—Подача