Изобретение относится к области машиностроения, преимущественно к турбиностроению, и предназначено для фиксации деталей на валу центробежного насоса, используемого во многих областях промышленности, в частности в системе смазки паровых турбин.

В системах смазки турбоагрегатов широко распространено использование центробежных насосов. Нередким явлением при эксплуатации таких насосов является недостаточно надежная фиксация деталей на валу ротора насоса в результате самоотвинчивания стопорных элементов, соединенных по резьбе с валом и фиксирующих детали от смещения по оси вала. Это приводит к преждевременному выходу центробежных насосов из эксплуатации. Самоотвинчивание указанных резьбовых элементов обусловлено присутствием на эксплуатируемых насосах вибрации, которая может иметь место вследствие недостаточно точно выполненной динамической балансировки ротора насоса и его электродвигателя, или изменения массы установленных на валу ротора деталей за счет их неравномерного износа при эксплуатации, или радиальных смещений деталей относительно оси вращения вала из-за не оптимально выбранных посадок деталей (в частности, рабочего колеса) на вал.

Известно устройство для фиксации деталей на валу насоса, содержащее один фиксирующий элемент в виде втулки, которая соединена по ее внутренней резьбе с валом и контактирует с торцом рабочего колеса [1].

Это устройство не обеспечивает надежной работы насоса, так как указанная втулка при эксплуатации склонна к самоотвинчиванию, что обусловлено уменьшением из-за вибрации насоса натяга между рабочим колесом и втулкой, что приводит к уменьшению препятствующих самоотвинчиванию сил трения в резьбовом соединении вала и втулки. В результате происходит ослабление резьбового соединения вала и втулки, отвинчивание последней и, как следствие, отклонение в работе гидравлической системы и преждевременный выход насоса из эксплуатации.

Известно традиционно используемое и выбранное за прототип устройство для фиксации деталей на валу центробежного насоса, содержащее последовательно размещенные на конце вала два фиксирующих элемента, которые соединены с валом по их внутренней резьбе, при этом первый фиксирующий элемент - втулка контактирует одним своим торцом с торцом рабочего колеса, а другим - с торцом второго фиксирующего элемента – гайки [2].

Это устройство также не обеспечивает надежной работы, так как при эксплуатации насосов имеет место самоотвинчивание указанных выше фиксирующих элементов, что приводит к ослаблению соединения рабочего колеса с валом и, как следствие, к отклонениям в работе гидравлической системы смазки потребителя (например, паровой турбины). В устройстве-прототипе создание натяга в резьбе гайки за счет ее упора в первый фиксирующий элемент - втулку приводит к уменьшению пропорционально величине указанного выше натяга растягивающих сил в резьбовом соединении втулки и вала, тем самым уменьшению сил трения в этом соединении. В результате в прототипе в сравнении с первым описанным устройством-аналогом первый фиксирующий элемент - втулка имеет меньшие силы трения в ее резьбовом соединении с валом, а второй фиксирующий элемент работает в условиях, аналогичных втулке в аналоге. Поэтому в прототипе в условиях эксплуатации при наличии вибрации насоса будет иметь место самоотвинчивание обоих фиксирующих элементов либо поочередно, что несколько увеличит срок работы насоса, либо одновременно. Таким образом, прототип, как и аналог, не обеспечивает надежной фиксации деталей на валу насоса и соответственно достаточную степень надежности его работы.

Задачей изобретения является создание такого устройства для фиксации деталей на валу ротора центробежного насоса, которое обеспечивало бы увеличение сил трения в резьбовых соединениях фиксирующих элементов, тем самым повышало надежность фиксации деталей на валу ротора насоса, соответственно надежность его работы.

Эта задача решается в устройстве для фиксации деталей на валу центробежного насоса, содержащем на конце вала насоса первый фиксирующий элемент – втулку, соединенную по ее внутренней резьбе с валом, контактирующую по одному торцу с размещенной перед ней на валу деталью, и второй фиксирующий элемент, в котором согласно изобретению второй фиксирующий элемент выполнен в виде цилиндрической детали, которая имеет наружную резьбу, соединена по ней с указанной втулкой, охватывающей ее, и установлена с упором в торец вала.

Такое устройство обеспечивает более надежную фиксацию деталей, насаженных на вал ротора насоса, поскольку установка второго фиксирующего элемента с упором в торец вала и одновременное соединение его по наружной резьбе с первым фиксирующим элементом - втулкой обеспечивает увеличение растягивающего усилия на резьбу втулки и соответствующее увеличение сил трения в резьбовом соединении втулки с валом. При этом контакт торца вала и торца второго фиксирующего элемента при упоре последнего в торец вала обуславливает наличие сил трения в плоскости контакта указанных торцов, которые в дополнение к силам трения в резьбе второго фиксирующего элемента препятствуют отвинчиванию последнего при работе насоса. В результате обеспечено более надежное фиксирование рабочего колеса от его смещения по оси вала в сравнении с известными устройствами и, как следствие, повышение надежности его работы.

Для обеспечения более оптимальных условий для равномерности потока на входе рабочего колеса в устройстве для фиксации деталей на валу центробежного насоса второй фиксирующий элемент имеет фланец, при этом фланец размещен с зазором относительно втулки и выполнен с обтекаемой наружной поверхностью.

Обтекаемая поверхность обеспечивает плавный вход рабочей жидкости в насос. При этом зазор при наличии фланца необходим, поскольку технологически получить гарантированную величину прижатия второго фиксирующего элемента к валу в плоскости их контакта по торцам можно, если не будет других плоскостей контакта, фиксирующих указанный второй элемент в осевом направлении вала. Гарантированная величина прижатия обеспечивает получение требуемых сил трения в плоскости контакта торцов вала и второго фиксирующего элемента, препятствующих отвинчиванию этого элемента при работе насоса.

Для уменьшения влияния веса фланца на величину усилия прижатия детали к валу в устройстве для фиксации деталей на валу центробежного насоса во втором фиксирующем элементе со стороны входа рабочей жидкости в насос выполнено глухое отверстие, ось которого совмещена с осью вала.

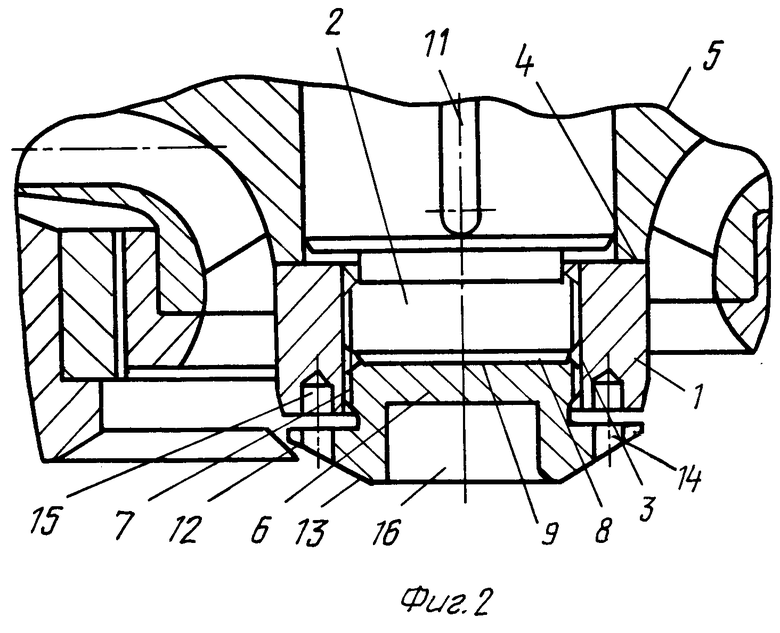

Сущность изобретения поясняется подробным описанием примеров его выполнения и чертежами, где на фиг.1 изображен фрагмент насоса в месте установки предлагаемого устройства с выполнением второго фиксирующего элемента без фланца, на фиг.2 изображен тот же фрагмент с выполнением второго фиксирующего элемента с фланцем.

Устройство содержит первый фиксирующий элемент в виде втулки 1, насаженной на конец вала 2 насоса, соединенной с ним по ее внутренней резьбе 3. Втулка 1 установлена с упором в торец 4 рабочего колеса 5. Устройство содержит также второй фиксирующий элемент в виде цилиндрической детали 6, размещенной внутри втулки 1. Деталь 6 выполнена с наружной резьбой 7, по которой она соединена с резьбой 3 втулки 1. Деталь 6 установлена с упором в развитый торец 8 вала 2 с обеспечением сил трения в плоскости контакта торцов 8, 9 вала 2 и детали 6. Для обеспечения надежного противодействия выкручиванию детали 6 из втулки 1 площадь контакта торцов 8, 9 выполнена больше контактной площади резьбового соединения детали 6 с втулкой 1, например для центробежных насосов систем смазки паровых турбин в 3 раза больше последней указанной контактной площади.

Для обеспечения завинчивания детали 6 во втулку 1 она имеет средство для установки соответствующего инструмента (ключа) в виде параллельных оси 11 вала 2 глухих отверстий 10, выполненных на ее наружной поверхности со стороны входа насоса симметрично оси 11 в случае двух отверстий или симметрично попарно оси 11 случае четырех отверстий.

Деталь 6 может быть выполнена с фланцем 12, накрывающим втулку 1 и имеющим диаметр, равный диаметру внешнего торца втулки 1. При этом фланец 12 имеет наружную обтекаемую коническую поверхность 13, что способствует безвихревому входу рабочей жидкости в рабочее колесо 5.

Под установку инструмента (ключа) в случае выполнения детали 6 с фланцем 12 целесообразно выполнять со стороны конической поверхности 13 фланца 12 пару сквозных отверстий 14 параллельно и симметрично оси 11 вала 2, а во втулке 1 - глухие отверстия 15, каждое из которых имеет общую ось с соответствующим отверстием 14. Такое выполнение позволяет использовать один и тот же инструмент для завинчивания втулки 1 и детали 6, что упрощает их монтаж и демонтаж. Может быть выполнено по две пары отверстий 14 и 15 для удобства переустановки инструмента при завинчивании детали 6.

Для уменьшения влияния веса фланца 12 на величину усилия прижатия детали 6 к валу 2 второй фиксирующий элемент может быть облегчен за счет выполнения в нем со стороны входа рабочей жидкости глухого отверстия 16 с осью, совмещенной с осью 11 вала 2. При этом диаметр отверстия 16 выбирается из условия обеспечения исключения среза фланца 12 при завинчивании детали 6 во втулку 1.

Второй фиксирующий элемент 6 может быть соединен с валом 2, размещенным по оси 11 резьбовым болтом с фиксирующей стопорной шайбой (не показаны), что создает дополнительные силы трения по плоскости контакта фиксирующего элемента 6 с валом 2.

При отсутствии фланца 12 под установку инструмента на нем втулка 1 может быть выполнена с перпендикулярными и симметричными оси 11 глухими отверстиями 17 на ее обтекаемой спрофилированной боковой поверхности.

Устройство работает следующим образом. В связи с упором втулки 1 в торец 8 рабочего колеса в резьбовом соединении втулки 1 и конца вала 2 возникают растягивающие усилия, направленные от торца 4 к торцу 9. В результате возникают обусловленные этими усилиями силы трения в резьбовом соединении втулки 1 и конца вала 2, препятствующие ее отвинчиванию в процессе работы насоса. При этом за счет упора второго фиксирующего элемента - детали 6 в торец 8 вала 2 в резьбовом соединении втулки 1 и детали 6 также создаются растягивающие усилия, направленные в том же направлении, что увеличивает силы трения в резьбовом соединении втулки 1 и вала 2 и обеспечивает силы трения в резьбовом соединении втулки 1 и детали 6. При этом ввиду развитой площади контакта торцов 8, 9 соответственно вала 2 и детали 6 на ней при упоре детали 6 в вал 2 возникают значительные силы трения, которые совместно с силами трения в резьбовом соединении втулки 1 и детали 6 создают надежное противодействие отвинчиванию детали 6 и в целом вместе с силами трения резьбового соединения вала 2 и втулки 1 создают надежную фиксацию деталей, в частности рабочего колеса 5 на валу насоса. Проведенные испытания на многих образцах центробежных насосов системы смазки турбоагрегата на стенде АО ЛМЗ показали их надежную работу.

Источники информации

1. М.Д.Айзенштейн. Центробежные насосы для нефтяной промышленности. - М.: Гостоптехиздат, 1957 г., с.268, рис.175а.

2. Тот же источник, с.268, рис. 175б.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора рабочего валка прокатной клети | 1984 |

|

SU1183215A1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС С БЕЗЗАЗОРНЫМ КРЕПЛЕНИЕМ РАБОЧЕГО КОЛЕСА И ТОРЦОВЫХ УПЛОТНЕНИЙ К ВАЛУ РОТОРА И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2487272C1 |

| ЦЕНТРОБЕЖНЫЙ СЕКЦИОННЫЙ НАСОС ДЛЯ ПОДЪЕМА ЖИДКОСТИ ИЗ СКВАЖИН | 2001 |

|

RU2197643C2 |

| НАСОС ВЕРТИКАЛЬНО-ЦЕНТРОБЕЖНЫЙ ПЕРЕНОСНОЙ ДЛЯ ПЕРЕКАЧИВАНИЯ ЖИДКОСТЕЙ ИЗ ТЕХНОЛОГИЧЕСКОЙ ТАРЫ | 2005 |

|

RU2303714C2 |

| Самостопорящаяся гайка | 1982 |

|

SU1084499A1 |

| БЫСТРОСЪЕМНОЕ ЗАМЫКАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ДЕТАЛИ НА ВАЛУ | 2000 |

|

RU2196259C2 |

| КОМПЕНСИРУЮЩАЯ СДВОЕННАЯ ДИСКОВАЯ МУФТА ДЛЯ НАСОСНОГО АГРЕГАТА | 2011 |

|

RU2484325C1 |

| ОПОРНЫЙ УЗЕЛ РОТОРА | 2007 |

|

RU2328631C1 |

| НАСОС ДЛЯ ПЕРЕКАЧИВАНИЯ ЖИДКОСТИ | 1997 |

|

RU2133380C1 |

| Резьбовое соединение | 1981 |

|

SU1016574A1 |

Изобретение относится к устройствам для фиксации деталей на валу центробежного насоса используемого, в частности, в системах смазки паровых турбин. Устройство содержит на конце вала насоса первый фиксирующий элемент в виде втулки, которая соединена по ее внутренней резьбе с валом и контактирует по одному ее торцу с размещенной перед ней на валу деталью, в частности, рабочего колеса. Устройство также имеет второй фиксирующий элемент, размещенный по оси вала за первым фиксирующим элементом. Второй фиксирующий элемент выполнен в виде цилиндрической детали, которая имеет наружную резьбу, соединена по ней с охватывающей ее вышеуказанной втулкой и своим торцом упирается в торец вала. Такое выполнение устройства обеспечивает увеличение сил трения в резьбовом соединении втулки с валом за счет дополнительных растягивающих усилий в этом соединении, обусловленных упором второго фиксирующего элемента в вал насоса. В то же время силы трения по плоскости контакта вала со вторым фиксирующим элементом препятствуют отвинчиванию последнего. В результате устройство обеспечивает надежную работу центробежного насоса. 2 з.п. ф-лы, 2 ил.

| АЙЗЕНШТЕЙН М.Д | |||

| Центробежные насосы для нефтяной промышленности | |||

| - М.: Гостоптехиздат, 1957, с.268, рис.175б.SU 1722094 C, 30.03.1994.SU 1373891 A1, 15.02.1988.DE 2253852 A1, 13.11.1973.US 4400136 A, 23.08.1983. |

Авторы

Даты

2004-04-27—Публикация

2002-03-12—Подача