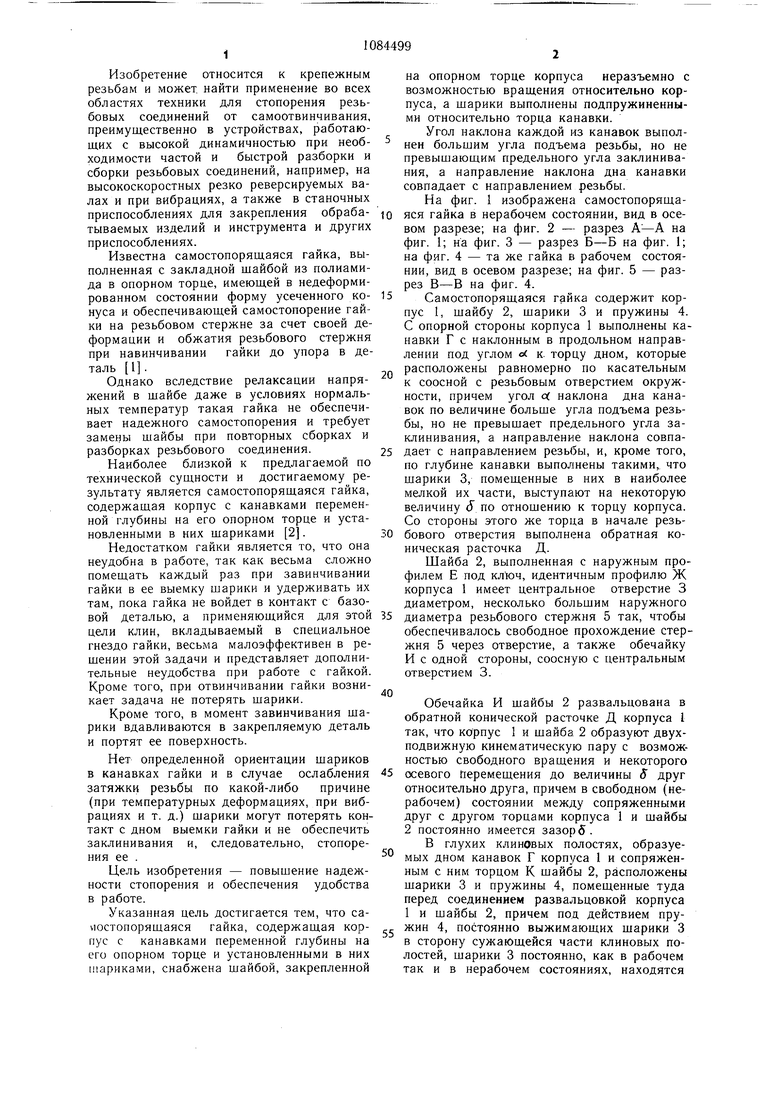

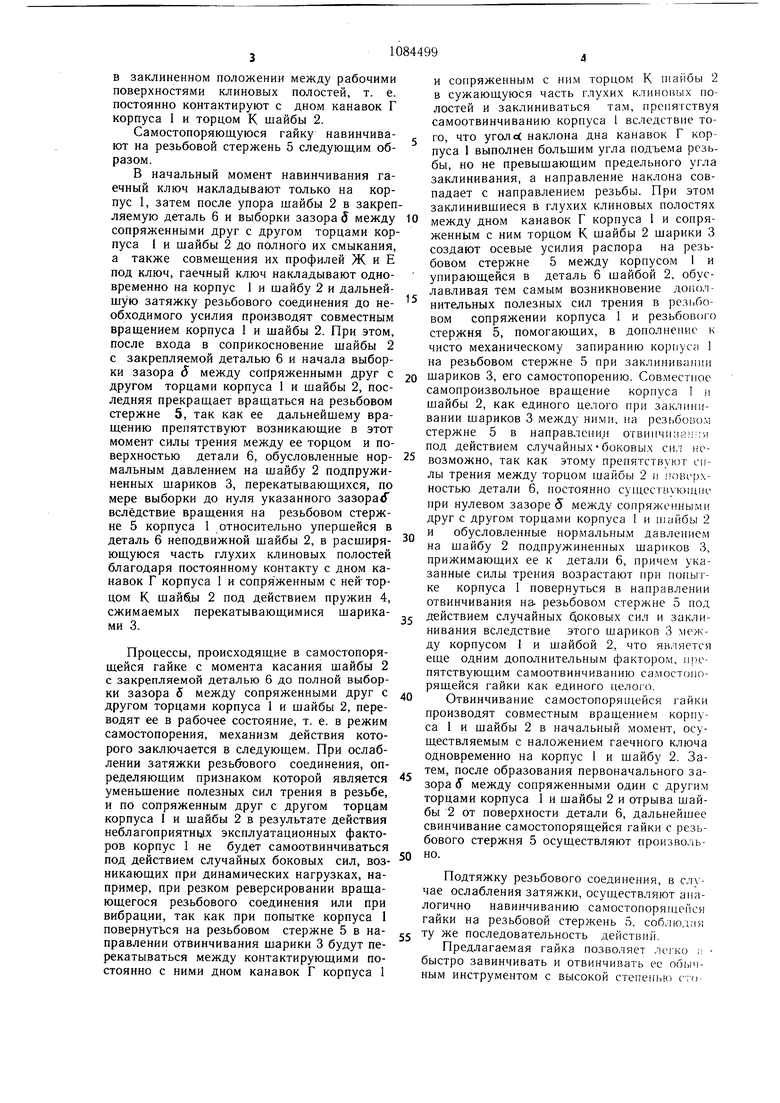

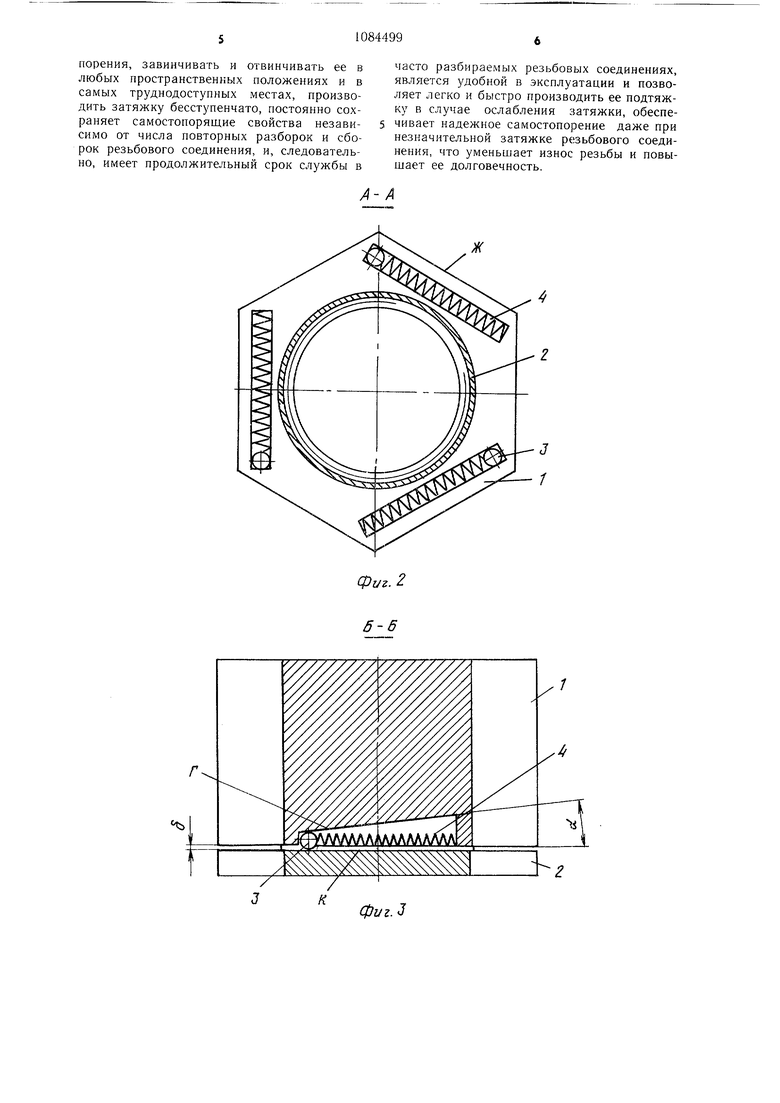

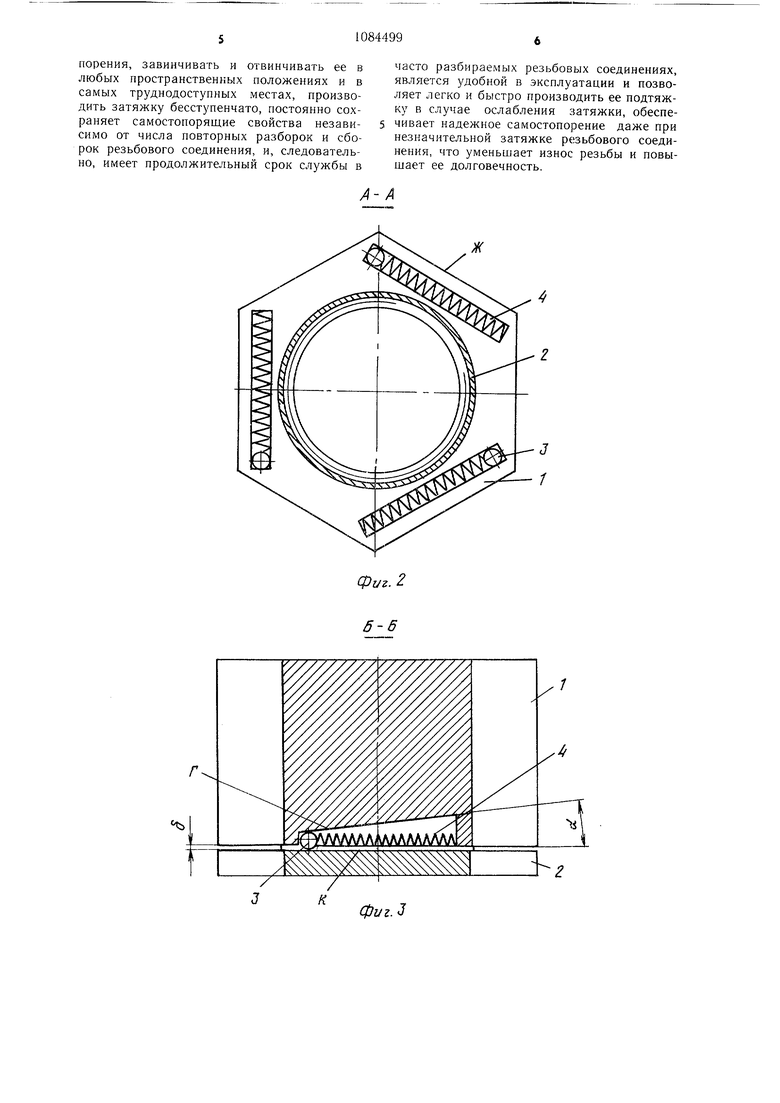

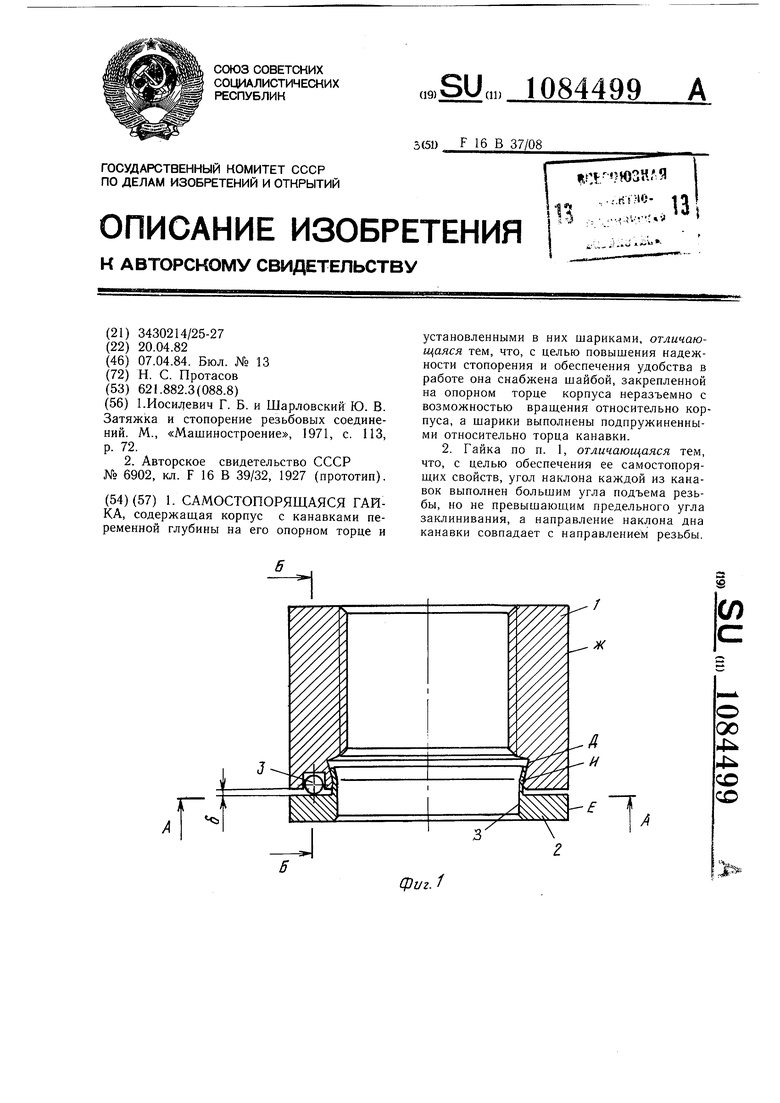

Изобретение относится к крепежным резьбам и может найти применение во всех областях техники для стопорения резьбовых соединений от самоотвинчивания, преимущественно в устройствах, работающих с высокой динамичностью при необходимости частой и быстрой разборки и сборки резьбовых соединений, например, на высокоскоростных резко реверсируемых валах и при вибрациях, а также в станочных приспособлениях для закрепления обрабатываемых изделии и инструмента и других приспособлениях. Известна самостопорящаяся гайка, выполненная с закладной щайбой из полиамида в опорном торце, имеющей в недеформированном состоянии форму усеченного конуса и обеспечивающей самостопорение гайки на резьбовом стержне за счет своей деформации и обжатия резьбового стержня при навинчивании гайки до упора в деталь 1 . Однако вследствие релаксации напряжений в щайбе даже в условиях нормальных температур такая гайка не обеспечивает надежного самостопорения и требует замены шайбы при повторных сборках и разборках резьбового соединения. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является самостопорящаяся гайка, содержащая корпус с канавками переменной глубины на его опорном торце и установленными в них шариками 2. Недостатком гайки является то, что она неудобна в работе, так как весьма сложно помещать каждый раз при завинчивании гайки в ее выемку шарики и удерживать их там, пока гайка не войдет в контакт с базовой деталью, а применяющийся для этой цели клин, вкладываемый в специальное гнездо гайки, весьма малоэффективен в решении этой задачи и представляет дополнительные неудобства при работе с гайкой. Кроме того, при отвинчивании гайки возникает задача не потерять шарики. Кроме того, в момент завинчивания шарики вдавливаются в закрепляемую деталь и портят ее поверхность. Нет определенной ориентации шариков в канавках гайки и в случае ослабления затяжки резьбы по какой-либо причине (при температурных деформациях, при вибрациях и т. д.) шарики могут потерять контакт с дном выемки гайки и не обеспечить заклинивания и, следовательно, стопорения ее . Цель изобретения - повышение надежности стопорения и обеспечения удобства в работе. Указанная цель достигается тем, что сауюстопорящаяся гайка, содержащая корпус с канавками переменной глубины на его опорном торце и установленными в них шариками, снабжена шайбой, закрепленной на опорном торце корпуса неразъемно с возможностью вращения относительно корпуса, а шарики выполнены подпружиненными относительно торца канавки. Угол наклона каждой из канавок выполнен большим угла подъема резьбы, но не превышающим предельного угла заклинивания, а направление наклона дна канавки совпадает с направлением резьбы. На фиг. 1 изображена самостопорящаяся гайка в нерабочем состоянии, вид в осевом разрезе; на фиг. 2 - разрез на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - та же гайка в рабочем состоянии, вид в осевом разрезе; на фиг. 5 - разрез В-В на фиг. 4. Самостопорящаяся гайка содержит корпус 1, шайбу 2, шарики 3 и пружины 4. С опорной стороны корпуса 1 выполнены канавки Г с наклонным в продольном направлении под углом о( к. торцу дном, которые расположены равномерно по касательным к соосной с резьбовым отверстием окружности, причем угол of наклона дна канавок по величине больше угла подъема резьбы, но не превышает предельного угла заклинивания, а направление наклона совпадает с направлением резьбы, и, кроме того, по глубине канавки выполнены такими, что шарики 3, помещенные в них в наиболее мелкой их части, выступают на некоторую величину S по отношению к торцу корпуса. Со стороны этого же торца в начале резьбового отверстия выполнена обратная коническая расточка Д. Шайба 2, выполненная с наружным профилем Е под кл)ч, идентичным профилю Ж корпуса 1 имеет центральное отверстие 3 диаметром, несколько больщим наружного диаметра резьбового стержня 5 так, чтобы обеспечивалось свободное прохождение стержня 5 через отверстие, а также обечайку И с одной стороны, соосную с центральным отверстием 3. Обечайка И шайбы 2 развальцована в обратной конической расточке Д корпуса 1 так, что корпус I и шайба 2 образуют двухподвижную кинематическую пару с возможностью свободного вращения и некоторого осевого йеремещения до величины 5 друг относительно друга, причем в свободном (нерабочем) состоянии между сопряженными друг с другом торцами корпуса 1 и шайбы 2 постоянно имеется зазор 5. В глухих клиновых полостях, образуемых дном канавок Г корпуса 1 и сопряженным с ним торцом К шайбы 2, расположены шарики 3 и пружины 4, помещенные туда перед соединением развальцовкой корпуса 1 и шайбы 2, причем под действием пружин 4, постоянно выжимающих щарики 3 в сторону сужающейся части клиновых полостей, щарики 3 постоянно, как в рабочем так и в нерабочем состояниях, находятся В заклиненном положении между рабочими поверхностями клиновых полостей, т. е. постоянно контактируют с дном канавок Г корпуса 1 и торцом К шайбы 2. Самостопоряющуюся гайку навинчивают на резьбовой стержень 5 следующим образом. В начальный момент навинчивания гаечный ключ накладывают только на корпус 1, затем после упора шайбы 2 в закреп ляемую деталь 6 и выборки зазора d между сопряженными друг с другом торцами корпуса 1 и шайбы 2 до полного их смыкания, а также совмещения их профилей Ж и Е под ключ, гаечный ключ накладывают одновременно на корпус 1 и шайбу 2 и дальнейшую затяжку резьбового соединения до необходимого усилия производят совместным вращением корпуса 1 и шайбы 2. При этом, после входа в соприкосновение шайбы 2 с закрепляемой деталью 6 и начала выборки зазора 6 между сопряженными друг с другом торцами корпуса 1 и шайбы 2, последняя прекращает вращаться на резьбовом стержне 5, так как ее дальнейшему вращению препятствуют возникающие в этот момент силы трения между ее торцом и поверхностью детали 6, обусловленные нормальным давлением на щайбу 2 подпружиненных щариков 3, перекатывающихся, по мере выборки до нуля указанного зазора Г вследствие вращения на резьбовом стержне 5 корпуса 1 относительно упершейся в деталь 6 неподвижной щайбы 2, в расширяющуюся часть глухих клиновых полостей благодаря постоянному контакту с дном канавок Г корпуса 1 и сопряженным с ней торцом К 2 под действием пружин 4, сжимаемых перекатывающимися шариками 3. Процессы, происходящие в самостопорящейся гайке с момента касания щайбы 2 с закрепляемой деталью 6 до полной выборки зазора 5 между сопряженными друг с другом торцами корпуса 1 и шайбы 2, переводят ее в рабочее состояние, т. е. в режим самостопорения, механизм действия которого заключается в следующем. При ослаблении затяжки резь&ового соединения, определяющим признаком которой является уменьшение полезных сил трения в резьбе, и по сопряженным друг с другом торцам корпуса 1 и шайбы 2 в результате действия неблагоприятных эксплуатационных факторов корпус 1 не будет самоотвинчиваться под действием случайных боковых сил, возникающих при динамических нагрузках, например, при резком реверсировании вращающегося резьбового соединения или при вибрации, так как при попытке корпуса 1 повернуться на резьбовом стержне 5 в направлении отвинчивания щарики 3 будут перекатываться между контактирующими постоянно с ними дном канавок Г корпуса 1 и сопряженным с ним торцом К шайбы 2 в сужающуюся часть глухих клиновых полостей и заклиниваться там, препятствуя самоотвинчиванию корпуса 1 вследствие того, что уголсс наклона дна канавок Г корпуса 1 выполнен больщим угла подъема резьбы, но не превышающим предельного угла заклинивания, а направление наклона совпадает с направлением резьбы. При этом заклинивщиеся в глухих клиновых полостях канавок Г корпуса 1 и сопрямежду дном женнЬш с ним торцом К шайбы 2 шарики 3 создают осевые усилия распора на резьбовом стержне 5 между корпусом 1 и упирающейся в деталь 6 шайбой 2, обуславливая тем самым возникновение дополнительных полезных сил трения в резьбовом сопряжении корпуса 1 и резьбового стержня 5, помогающих, в дополнение к чисто механическому запиранию корпус;: на резьбовом стержне 5 при заклинивалин шариков 3, его самостопорению. Совместпое самопроизвольное вращение корпуса 1 п шайбы 2, как единого целого при заклипквании шариков 3 между ними, па резьбонюл; стержне 5 в направлепи.н отвипчи;5а),1 под действием случайных боковых сил ticвозможно, так как этому препятствуют ciiлы трения между торцом шайбы 2 и поверхностью детали 6, постоянно существуюпик при нулевом зазоре 5 между сопряженными друг с другом торцами корпуса 1 и шайбы 2 и обусловленные нормальным давлением на шайбу 2 подпружиненных шариков 3, прижимающих ее к детали 6, причем указанные силы трения возрастают при попытке корпуса 1 повернуться в направлении отвинчивания на- резьбовом стержне 5 под действием случайных боковых сил и заклинивания вследствие этого шариков 3 между корпусом 1 и шайбой 2, что является еше одним дополнительным фактором, nieпятствующим самоотвинчивапию самостопорящейся гайки как единого целого. Отвинчивание самостопорящейся гайки производят совместным вращением корпуса 1 и щайбы 2 в начальный момент, осуществляемым с наложением гаечного ключа одновременно на корпус 1 и шайбу 2. Затем, после образования первоначального зазора 5 между сопряженными один с другим торцами корпуса 1 и шайбы 2 и отрыва шайбы 2 от поверхности детали 6, дальнейшее свинчивание самостопоряшейся гайки с резьбового стержня 5 осуществляют произвольно. Подтяжку резьбового соединения, в случае ослабления затяжки, осуществляют аналогично навинчиванию самостопорящепсн гайки на резьбовой стержень 5, соблюд.чя ту же последовательность действий. Предлагаемая гайка позволяет легко :; быстро завинчивать и отвинчивать ее обьгчным инструментом с высокой степепьк сто

порения, завинчивать и отвинчивать ее в любых пространственных положениях и в самых труднодоступных местах, производить затяжку бесступенчато, постоянно сохраняет самостопорящие свойства независимо от числа повторных разборок и сборок резьбового соединения, и, следовательно, имеет продолжительный срок службы в

часто разбираемых резьбовых соединениях, является удобной в эксплуатации и позволяет легко и быстро производить ее подтяжку в случае ослабления затяжки, обеспечивает надежное самостопорение даже при незначительной затяжке резьбового соединения, что уменьшает износ резьбы и повышает ее долговечность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЙКА САМОСТОПОРЯЩАЯСЯ ПРУЖИННАЯ | 2003 |

|

RU2257495C2 |

| Самостопорящаяся гайка | 1990 |

|

SU1751483A1 |

| Стопорное резьбовое соединение, в том числе для групповых соединений | 2024 |

|

RU2820745C1 |

| САМОСТОПОРЯЩЕЕСЯ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2000 |

|

RU2191299C2 |

| ГАЙКА САМОСТОПОРЯЩАЯСЯ | 2001 |

|

RU2197652C1 |

| Самостопорящаяся гайка | 1979 |

|

SU846831A1 |

| СТОПОРЯЩЕЕСЯ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2155886C2 |

| Завинчивающий патрон стационарного устройства для сборки резьбовых соединений | 1982 |

|

SU1039682A1 |

| СТОПОРНЫЙ ЭЛЕМЕНТ СТАТОРА КРУПНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2013 |

|

RU2530014C1 |

| Самостопорящийся болт | 1980 |

|

SU962686A1 |

1. САМОСТОПОРЯЩАЯСЯ ГАЙКА, содержащая корпус с канавками переменной глубины на его опорном торце и установленными в них шариками, отличающаяся тем, что, с целью повышения надежности стопорения и обеспечения удобства в работе она снабжена шайбой, закрепленной на опорном торце корпуса неразъемно с возможностью вращения относительно корпуса, а шарики выполнены подпружиненными относительно торца канавки. 2. Гайка по п. 1, отличающаяся тем, что, с целью обеспечения ее самостопорящих свойств, угол наклона каждой из канавок выполнен большим угла подъема резьбы, но не превышающим предельного угла заклинивания, а направление наклона дна канавки совпадает с направлением резьбы. (Л Ж 00 А и J 4 СО СО 1 фиг. 1

ж

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Б | |||

| и Шарловский Ю | |||

| В | |||

| Затяжка и стопорение резьбовых соединений | |||

| М., «Машиностроение, 1971, с | |||

| ИЗ, р | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для предупреждения отвинчивания гайки | 1927 |

|

SU6902A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1984-04-07—Публикация

1982-04-20—Подача