Изобретение относится к области машиностроения и может быть использовано в авиационном и энергетическом турбостроении при ремонте лопаток турбин.

Известны способы удаления металлических покрытий с помощью электрохимической обработки в электролитах различного состава [ Баковец В.В. и др. Плазменно-электролитическая анодная обработка металлов. Новосибирск: Наука, 1981 г., 168 с.; патент РФ №2094546, 1995 г.].

Удаление покрытий с поверхности деталей происходит за счет анодного растворения при подключении их к положительной клемме источника питания и пропускании постоянного тока между обрабатываемыми деталями и дополнительным электродом, подключенным к отрицательной клемме источника питания. Скорость растворения покрытия возрастает с ростом плотности тока на поверхности.

Недостатком известных способов является относительно низкая производительность и необходимость использования специальных источников электропитания постоянного тока, использование сложных по составу электролитов на основе неорганических и органических соединений.

Наиболее близким аналогом, взятым за прототип, является способ удаления металлических покрытий с поверхности изделия, включающий приготовление электролита путем добавления в растворитель электропроводного вещества, при этом электропроводное вещество выбирается из группы: соли галогенов, метансильфидная кислота, бихлорид аммония, хлорид натрия, сульфат магния, натриевая соль метансульфидной кислоты, смеси карбоната натрия и бикарбоната натрия, натриевая соль щавелевой кислоты, натриевая соль уксусной кислоты, натриевая соль лимонной кислоты, молочная кислота, смеси этиленгликоля и лимоннокислого аммония, нитрата натрия, бифторида аммония, а растворитель из группы: диэтилен и вода, глицерин и вода, элиленкарбонат и вода, пропиленгликоль и вода, размещение в электролите изделия с покрытием и по крайней мере одного электрода, пропускание между деталью с покрытием и электродом постоянного электрического тока [патент США, №6352636, 1999 г.].

Недостатком известного способа является недостаточно высокая производительность, необходимость использования дополнительных электродов и источника питания постоянного тока.

Технической задачей изобретения является увеличение производительности процесса удаления жаростойкого металлического покрытия с поверхности изделия из жаропрочного сплава сложной формы и повышение качества изделия за счет исключения неконтролируемого изменения геометрии острых кромок изделия, а также использование для реализации процесса более простого оборудования.

Техническая задача достигается тем, что предложен способ удаления жаростойкого металлического покрытия с поверхности изделия из жаропрочного сплава, включающий приготовление электролита, размещение в электролите изделия с покрытием и пропускание через изделие с покрытием электрического тока, при этом электролит содержит, по крайней мере, одну неорганическую кислоту, выбранную из группы азотная, серная, соляная, фосфорная и воду, в электролите размещают одновременно не менее двух изделий с покрытием, через которые пропускают переменный ток напряжением 220 или 380 В частотой 50 Гц. При наличии трех и более изделий с покрытием их разделяют на три группы и проводят одновременную обработку всех изделий, подключив каждую группу к отдельной фазе трехфазной сети переменного тока.

Использование для удаления металлических покрытий в процессе переменного тока позволяет отказаться от вспомогательных электродов и специальных источников питания постоянного тока. Каждая из обрабатываемых деталей с покрытием периодически с частотой питающего переменного напряжения приобретает положительный или отрицательный потенциал. При положительном потенциале на поверхности изделия имеет место анодный электрохимический процесс, сопровождающийся растворением металлического покрытия и удалением поверхностного слоя. При отрицательном потенциале на поверхности изделия реализуется катодный электрохимический процесс, для которого характерны нейтрализация и выделение на поверхности катионов из электролита. В тех случаях, когда электролит содержит катионы водорода, что характерно для водных электролитов на основе неорганических кислот, интенсивное выделение и проникновение водорода в поверхность обрабатываемых деталей, способствует повышению скорости удаления металлического покрытия с поверхности.

Применение для питания электрохимического процесса удаления металлического жаростойкого покрытия с поверхности изделий из жаропрочного сплава групповой обработки и переменного тока от промышленной сети напряжением 220 или 380 В и частотой 50 Гц существенно повышает производительность и исключает необходимость использования сложных и дорогостоящих сильноточных источников постоянного тока. Кроме того, упрощается химический состав и снижается концентрация используемых в процессе электролитов.

Предложенный Способ может быть использован для удаления жаростойких металлических покрытий типа ВСДП-11, ВСДП-13, СДП-1, СДП-2, СДП-3, СДП-4, СДП-6, ВСДП-8, ВСДП-9, ВСДП-18 и их комбинаций с поверхности изделий из жаропрочных сплавов ЖС6У, ЖС26, ЖС32, ЖС36, ЖС40 и т.д.

Примеры осуществления.

После эксплуатации в течение установленного ресурса работы было проведено удаление металлического жаростойкого покрытия типа СДП-2 (Ni - 20%Cr - 12%Аl - 0,5%Y) с поверхности рабочих лопаток газотурбинного авиационного двигателя из жаропрочного никелевого сплава ЖС6У. Поверхность замковой части всех лопаток была изолирована от попадания электролита фторопластовой лентой с целью предохранения от растворения в электрохимическом процессе.

Пример 1. Для обработки 24 лопаток, в соответствии с предложенным способом, был приготовлен водный электролит, содержащий 1% массы серной кислоты. Три лопатки размещались в электролите и на каждую из них подавалось переменное напряжение 380 В, 50 Гц от промышленной трехфазной сети переменного тока. Через лопатки одновременно пропускался переменный электрический ток величиной 24 А. Удаление покрытия с лопаток контролировалось по появлению на поверхности макроструктуры основного материала. Для этого через 15 минут обработки процесс прерывался, лопатки вынимались из электролита, промывались в проточной воде и проводили визуальный контроль состояния поверхности. При необходимости процесс повторялся. По окончании обработки определялось изменение массы лопатки по сравнению с исходной и рассчитывалась средняя скорость удаления покрытия в мкм/мин. Также визуально при 3x-кратном увеличении контролировалось состояние входной и выходной кромок пера лопаток для предотвращения растрава и изменения геометрии указанных участков поверхности.

Пример 2. Для обработки 24 лопаток, в соответствии с предложенным способом, был приготовлен водный электролит, содержащий 4% массы азотной кислоты. Три лопатки размещались в электролите и на каждую из них подавалось переменное напряжение 380 В, 50 Гц от промышленной трехфазной сети переменного тока. Через лопатки одновременно пропускался переменный электрический ток величиной 21 А. Удаление покрытия с лопаток контролировалось так же, как в примере 1.

Пример 3. Для обработки 24 лопаток, в соответствии с предложенным способом, был приготовлен водный электролит, содержащий 3% массы соляной кислоты. Три лопатки размещались в электролите и на каждую из них подавалось переменное напряжение 380 В, 50 Гц от промышленной трехфазной сети переменного тока. Через лопатки одновременно пропускался переменный электрический ток величиной 19 А. Удаление покрытия с лопаток контролировалось так же, как в примерах 1,2.

Пример 4. Для обработки 24 лопаток, в соответствии с предложенным способом, был приготовлен водный электролит, содержащий 7% массы фосфорной кислоты и 1% массы азотной кислоты. Три лопатки размещались в электролите и на каждую из них подавалось переменное напряжение 380 В, 50 Гц от промышленной трехфазной сети переменного тока. Через лопатки одновременно пропускался переменный электрический ток величиной 17 А. Удаление покрытия с лопаток контролировалось так же, как в примерах 1-3.

Пример 5. Для обработки 24 лопаток, в соответствии с предложенным способом, был приготовлен водный электролит, содержащий 2% массы серной кислоты. Одновременно обрабатывалось 6 лопаток. Лопатки разбивались на три группы по две лопатки в каждой. Между группами лопаток подавалось напряжение 380 В, 50 Гц от промышленной трехфазной сети переменного тока. Ток на каждую пару лопаток при обработке составлял 50 А. Контроль удаления покрытия производился аналогично примерам 1-4.

Пример 6. Для обработки 24 штук был приготовлен электролит, содержащий по массе 50% глицерина, 15% молочной кислоты, остальное - вода. Электропитание процесса осуществлялось от источника энергии постоянного тока с номинальными параметрами 50 А, 350 В. В электролите размещалась одна лопатка, подключенная к положительной клемме источника, и вспомогательный электрод, подключенный к отрицательной клемме источника. Постоянный ток на лопатку составлял 18 А. Контроль удаления покрытия производился аналогично примерам 1-5.

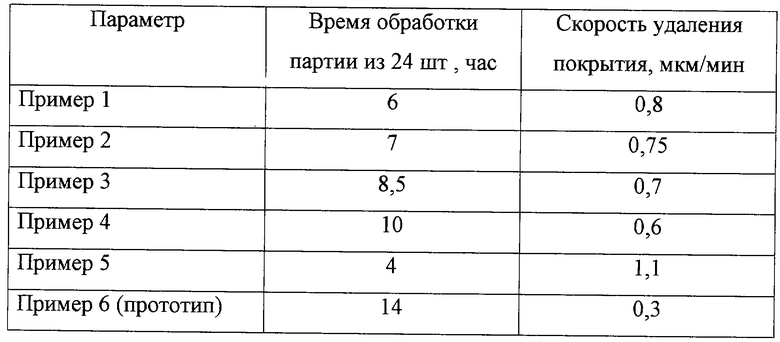

Полученные результаты удаления жаростойкого покрытия с шести партий по 24 лопатки в каждой различными способами обработки представлены в таблице.

Из таблицы видно, что время обработки партии лопаток из 24 штук сокращается по сравнению с обработкой по способу-прототипу в 1,4 2,5 раза, скорость удаления покрытия возрастает в 2 - 3,5 раза.

Использование предлагаемого способа удаления жаростойкого металлического покрытия переменного тока позволяет поднять производительность за счет групповой обработки изделий сложной формы без использования дополнительных электродов. Кроме того, при питании процесса от источника энергии постоянного тока наблюдается значительно более интенсивное по сравнению с другими участками поверхности растворение входной и выходной кромок пера, что связано с ростом напряженности электрического поля в этих зонах из-за малых радиусов кривизны поверхности. Это ведет к изменению геометрических размеров кромок, что недопустимо для ГТД, т.к. ведет к изменению прочностных свойств лопатки турбины. При использовании переменного тока напряжением 220 или 380 В и частотой 50 Гц периодическое газовыделение на поверхности пера в катодный полупериод процесса выравнивает скорость удаления покрытия по поверхности пера лопатки турбины. Следует также отметить, что при использовании переменного тока нет необходимости предотвращения возникновения дуговых разрядов на поверхности электродов, которые могут приводить к необратимым повреждениям деталей. В источниках постоянного тока такая возможность заметно усложняет электрическую схему и требует введения специальных электронных систем контроля за величиной тока и схем гашения дуги. При использовании в процессе переменного тока, который с частотой 50 Гц имеет нулевое значение, каких-либо дополнительных устройств для подавления возможных электрических дуговых разрядов не требуется. Таким образом, отпадает необходимость применения для реализации процесса сложных электротехнических устройств. Использование для приготовления электролита неорганических кислот, которые образуют с металлами, входящими в состав покрытия, в процессе обработки деталей растворимые в воде соли, также повышает скорость удаления покрытия и производительность процесса.

Характер процесса удаления жаростойкого металлического покрытия в зависимости от типа использованного электролита, величины и количества фаз питающего переменного напряжения не меняется. Наблюдается изменение величины скорости удаления покрытия и времени обработки. При удалении покрытий с лопаток в количестве, не кратном трем, к ним добавляют 1 или 2 лопатки того же вида, не подлежащие дальнейшему использованию из-за необратимых повреждений, полученных в процессе эксплуатации.

Аналогичные результаты были получены на рабочих лопатках турбин из сплавов ЖС26 и ЖС32 с отработавшими свой ресурс жаростойкими алюминидными покрытиями типов СДП-2 + ВСДП-16 и ВСДП-9 + ВСДП-18.

Применение изобретения в промышленности для ремонта лопаток турбин позволит существенно (в 3-6 раз) повысить производительность технологических процессов удаления металлических покрытий, снизит трудоемкость и энергоемкость ремонтных производств, упростит используемое в процессе электротехническое оборудование.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ЖАРОСТОЙКИХ ПОКРЫТИЙ С МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ ИЗ ТВЁРДЫХ СПЛАВОВ | 2019 |

|

RU2764042C2 |

| СПОСОБ УДАЛЕНИЯ АЛЮМИНИДНОГО ПОКРЫТИЯ НА ОСНОВЕ НИКЕЛЯ | 2001 |

|

RU2211261C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ С ПОВЕРХНОСТИ ДЕТАЛИ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИЯ И НИКЕЛЯ | 2023 |

|

RU2805723C1 |

| СПОСОБ УДАЛЕНИЯ ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ | 2015 |

|

RU2590457C1 |

| Способ электролитно-плазменного удаления покрытий с деталей из легированных сталей и жаропрочных сплавов | 2018 |

|

RU2694397C1 |

| Способ снятия защитных покрытий с проводящих поверхностей | 2023 |

|

RU2811297C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2007 |

|

RU2368701C2 |

| СПОСОБ УДАЛЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ С ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2007 |

|

RU2339738C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЖАРОСТОЙКОГО ПОКРЫТИЯ | 2009 |

|

RU2402633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКАХ ГАЗОВЫХ ТУРБИН | 1999 |

|

RU2171315C2 |

Изобретение относится к области машиностроения и может быть использовано в авиационном и энергетическом турбостроении при ремонте лопаток турбин. Способ включает приготовление электролита, размещение в электролите изделия с покрытием и пропускание через изделие с покрытием электрического тока, при этом электролит содержит, по крайней мере, одну неорганическую кислоту, выбранную из группы азотная, серная, соляная, фосфорная и воду, в электролите размещают одновременно не менее двух изделий с покрытием, через которые пропускают переменный ток напряжением 220 или 380 В и частотой 50 Гц. При наличии трех и более изделий с покрытием их разделяют на три группы и проводят одновременную обработку всех изделий, подключив каждую группу к отдельной фазе трехфазной сети переменного тока. Технический результат: увеличение производительности процесса удаления жаростойкого металлического покрытия с поверхности изделия из жаропрочного сплава сложной формы и повышение качества изделия за счет исключения неконтролируемого изменения геометрии острых кромок, а также использование для реализации процесса более простого оборудования. 1 з.п.ф-лы, 1 табл.

| US 6352636 В1, 05.03.2002 | |||

| US 4664763, 12.05.1987 | |||

| ГРИЛИХЕС С.Я | |||

| Обезжиривание, травление и полирование металлов | |||

| - Л.: Машиностроение, 1983, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

2004-05-10—Публикация

2002-09-19—Подача