Изобретение относится к трубопроводному транспорту и может быть использовано для путевого обследования и диагностики горизонтальных работающих трубопроводов, полностью или частично заполненных относительно прозрачными движущимися жидкими продуктами, включая агрессивные и токсичные вещества. Известны различные способы обследования и диагностики горизонтальных трубопроводов с помощью ультразвука (RU №2169308, кл. F 17 D 5/02, 2001 г.), с помощью тепловизионной аппаратуры (RU №21746445, кл. F 17 D 5/02, 2001 г.), с использованием снарядов-профилемеров (RU заявка №99121878, кл. F 17 D 5/06, 2001 г.), а также с помощью видеокамер (ДЕ 3803274 и РСТ №99/22123, кл. F 17 D 5/00, 1989 г.).

Наиболее существенным недостатком известных способов является сложность, низкая скорость перемещения снарядов, с помощью которых исследуются магистральные трубопроводы, и сравнительно недостаточный объем информации о состоянии объектов обследования.

Наиболее близкими техническими решениями к настоящему предлагаемому изобретению являются международные охранные документы: WO 99/22123 и 94/05989. Документ №94/05989 охраняет более сложный метод, предусматривающий использование громоздкого движителя и другого многочисленного оборудования, не позволяющий оперативно обследовать сравнительно протяженные трубопроводы, имеющие сравнительно большой диаметр. Кроме того, этот способ связан со сравнительно большими затратами человеческого труда и времени. Документ №99/22123 также предусматривает использование громоздкого оборудования, что затрудняет обследование сравнительно протяженных, труднодоступных участков трубопровода, имеющих диаметр более 100 мм, а также требует высоких трудовых и временных затрат.

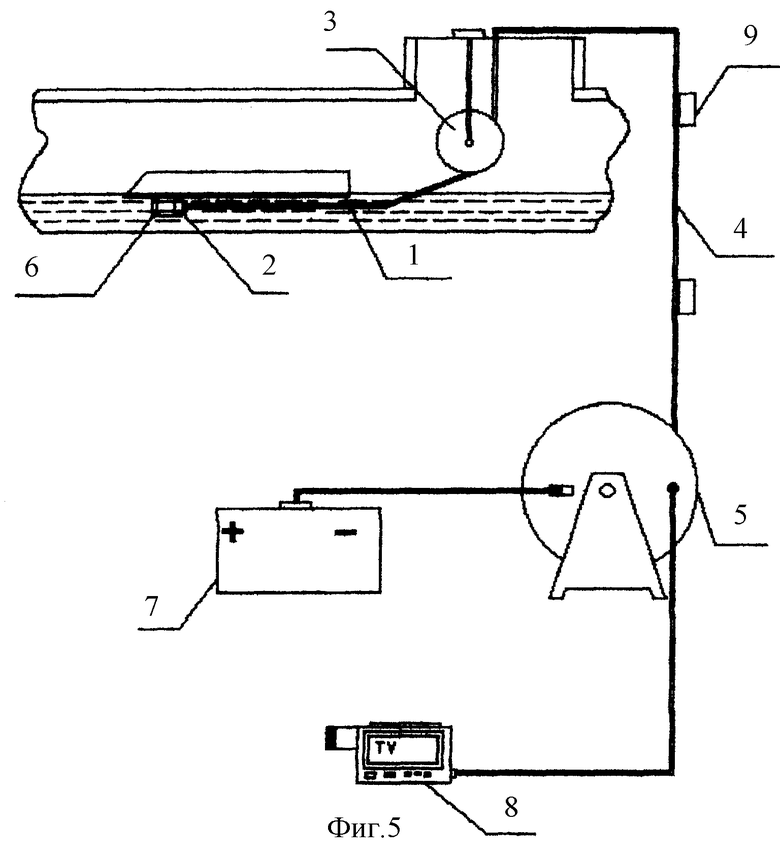

Настоящее изобретение не связано с вышеуказанными недостатками: оно позволяет обследовать оперативно магистральные трубопроводы, заполненные на 70-80 и 100% жидкими относительно прозрачными продуктами, включая токсичные и агрессивные вещества, имеющие протяженность до 500 м и диаметр от 300 мм и выше. При обследовании трубопроводов, заполненных жидкими продуктами более чем на 80%, платформу с видеокамерой переворачивают по вертикали на 180 градусов. Цель переворота - предотвращение торможения движения плота с камерой. Камера фиксирует изображение подводной части трубопровода. Способ не требует громоздкого оборудования, больших трудовых и временных затрат. Вес всей системы оборудования, используемого по настоящему предлагаемому изобретению, не превышает 48 кг, для обслуживания способа и оборудования достаточно одного - двух человек.

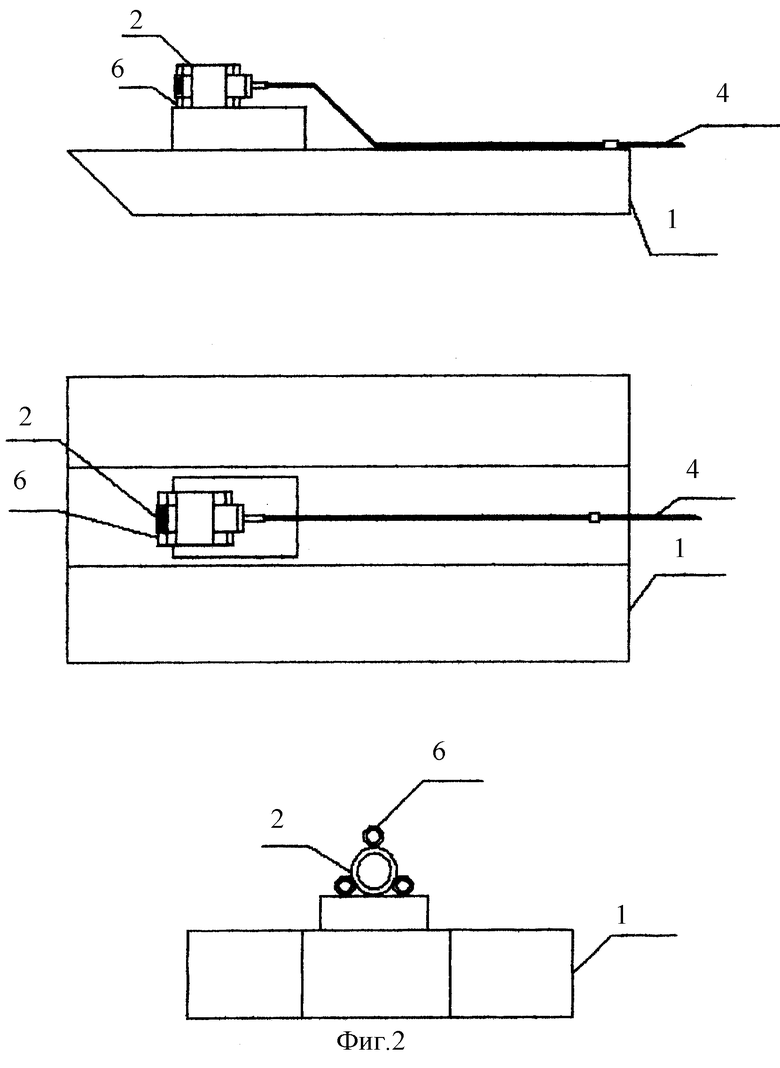

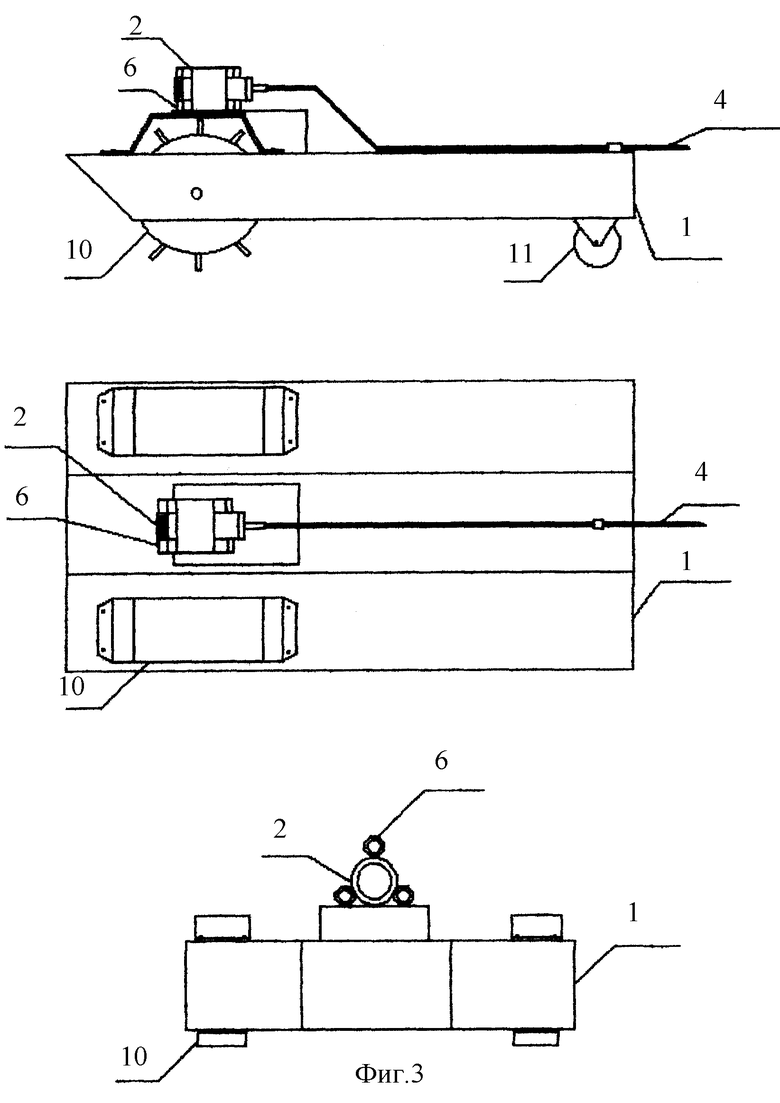

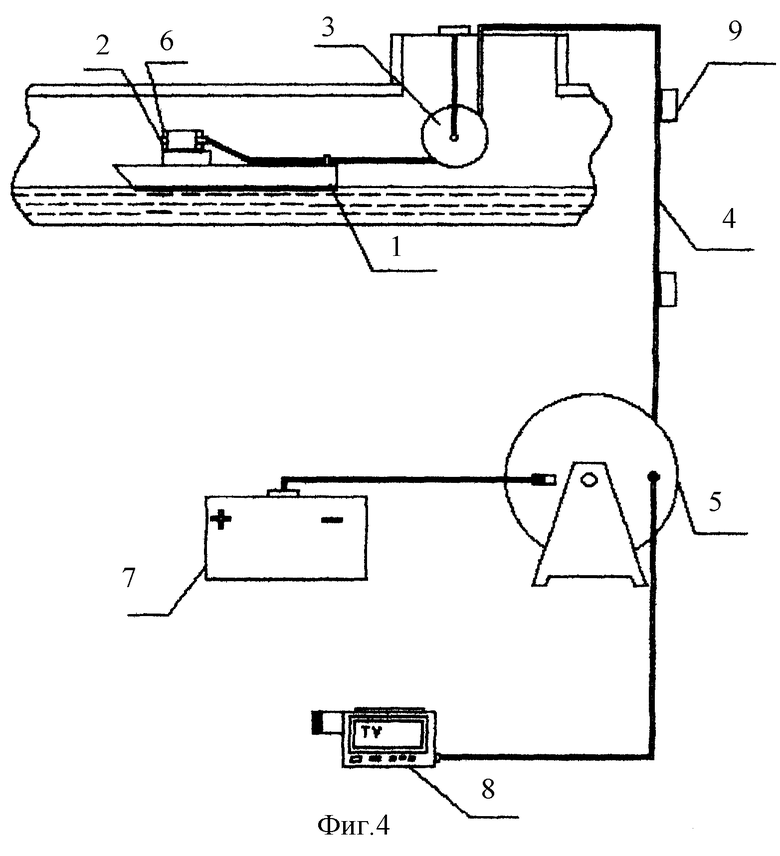

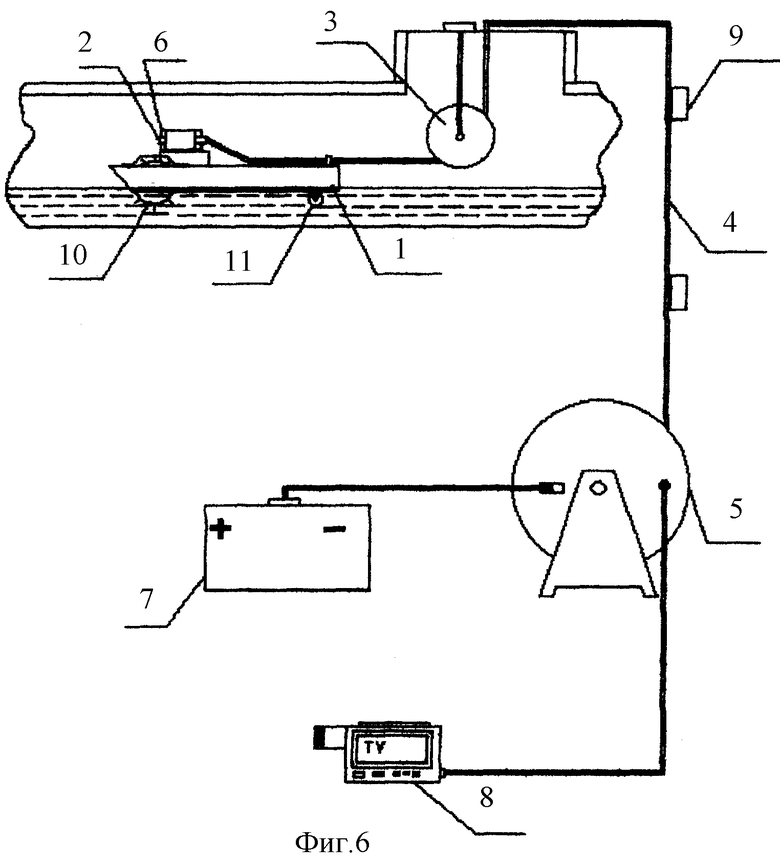

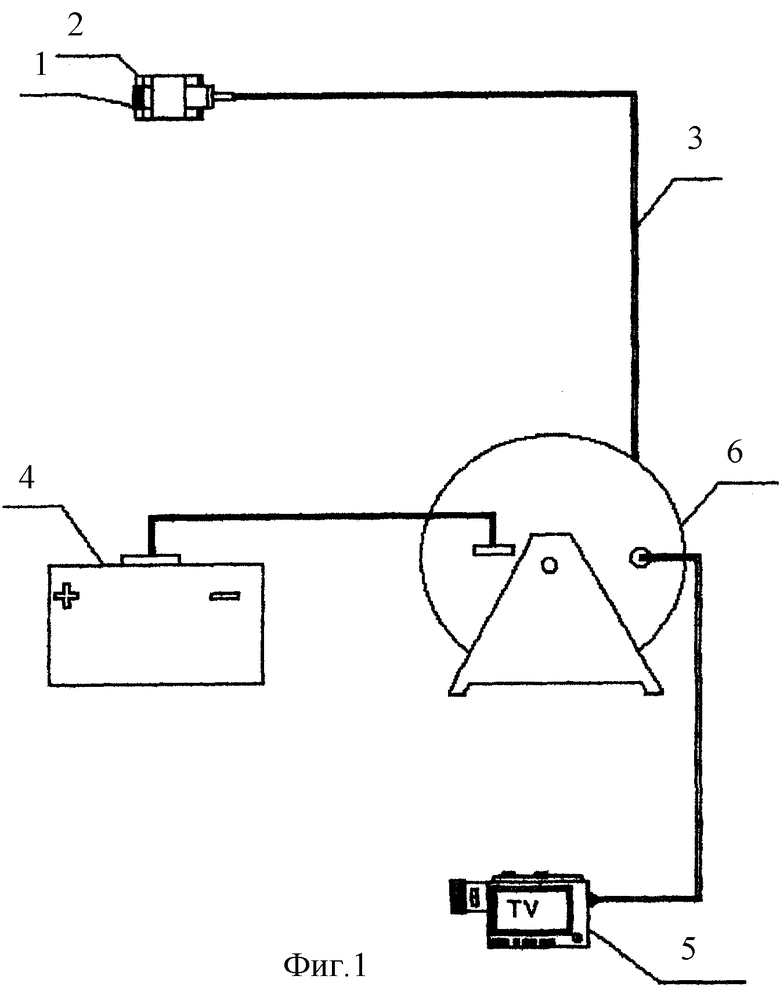

Фиг 1-6 характеризуют предложенный способ и систему для его осуществления:

фиг.1 - основные элементы системы для обследования трубопроводов;

фиг.2 - платформа, используемая при обследовании действующих трубопроводов;

фиг.3 - платформа с движетелем, используемая при обследовании недействующих трубопроводов;

фиг.4 - способ и система, используемые в действующем трубопроводе;

фиг.5 - способ и система, используемые в действующем трубопроводе при перевернутыми камерой и платформой на 180 градусов;

фиг.6 - способ и система, работающие в трубопроводе без наличия течения.

Для обследования и диагностики действующих магистральных трубопроводов используется система (фиг.1), включающая следующие элементы:

1 - горизонтальная платформа, выполненная из брусков хвойных пород дерева, пропитанных в кипящем индустриальном масле (фиг.1-6, поз.1), используемая для обследования (фиг.1, поз 1);

2 - подводная влагозащищенная видеокамера типа В 21C-R36 или КРС-190SW с углом обзора 92 градуса (фиг.1-6, поз. 2) с галогеновыми источниками света мощностью 5-10 Вт (фиг.1-6, поз. 6);

3 - цифровая записывающая видеокамера типа DCR-TPV 17E Sony с монитором 3,5 дюйма или подобная ей (фиг.1,4-6, поз. 8);

4 - барабан с трехжильным питающим кабелем (фиг 1,4 -6, поз. 5);

5 - поплавки (фиг.1,4 -6, поз. 9);

6 - источник питания постоянного тока напряжением 12 вольт (фиг.1,4 -6, поз. 7).

Предлагаемый способ обследования и диагностики магистральных трубопроводов состоит в следующем.

В магистральный действующий трубопровод, заполненный на 70-100% жидкими продуктами, вводят горизонтальную платформу (фиг. 1,2,4,5, поз. 1), на которой закреплена водозащищенная видеокамера (фиг.1,2,4,5, поз. 2). Видеокамера расположена на центральной линии платформы в 5-15 см от ее переднего края.

Платформа выполнена из брусков хвойных пород дерева, пропитанных в кипящем индустриальном масле, например трансформаторном. Толщина платформы 80 мм, длинна относится к ширине как 3:1, а отношение объема платформы к диаметру обследуемого трубопровода равно 1:4. Такие соотношения обеспечивают устойчивость платформы и предотвращают ее зацепы при движении по течению. В качестве видеокамеры используют камеру типа VB21C-R-36 или KPC-190SW в герметичном титановом корпусе, выдерживающую гидравлическое давление до 25 атм.

Камера защищена специальным высокопрочным полированным стеклом типа К8 (ГОСТ 3514-94) толщиной 15 мм, предел прочности стекла на изгиб около 17,0 МПа. Для предотвращения запотевания стекла камеры под него вводят влагопоглощающий материал - селикогель или цеолитный адсорбент в количестве 10-20 г.

Около видеокамеры закреплены влагозащищенные галогеновые источники света (фиг. 1-6, поз. 6) три штуки. Мощность источников света 5-10 Вт.

К камере присоединен трехжильный питающий кабель с двойной изоляцией (фиг.1,4,6, поз. 4), который двигается со скоростью течения жидкости вслед за платформой на поплавках (фиг.4-6, поз. 9), разматываясь с барабана (фиг.4-6, поз. 5) и направляясь в трубопровод через направляющий ролик (фиг.4-6, поз. 3). На кабеле имеются знаки длины, регистрирующие местонахождение установленных дефектов или посторонних предметов.

Информация с двигающейся по трубопроводу видеокамеры поступает на наземную цифровую, записывающую видеокамеру типа DCR-TRV-17Е Sony с монитором 3,5 дюйма или подобную ей (фиг.1, поз. 8) и сопровождается комментариями через микрофон.

Питание всего оборудования обеспечивается от независимого источника постоянного тока (аккумулятора) напряжением 12 вольт (фиг. 1,4-6, поз. 7).

Вес всего оборудования составляет 48 кг.:

- барабан с кабелем (>120м)+водозащищенная видеокамера в гермокожухе со светильниками - 29 кг;

- блок питания (аккумулятор) - 18 кг (фиг. 1,4,6, поз. 7);

- записывающая видеокамера - 0,7 кг (фиг.1,4,6, поз. 8).

При обследовании магистральных трубопроводов, заполненных жидкими продуктами, но при отсутствии их течения, применяется движитель - платформа на четырех металлических колесах, два из которых лопастные, и приводятся в движение от электромотора (фиг.6, поз. 10), а два колеса поддерживающие (фиг.6, поз. 11). Система для осуществления предлагаемого способа путевого обследования и диагностики магистральных трубопроводов включает следующие элементы:

- подводная влагозащищенная видеокамера типа VB21C-R36 или KPC-190SW с углом обзора 92 градуса (фиг.6, поз. 2) с галогеновыми источниками света мощностью 5-10 Вт (фиг.6, поз. 6);

- цифровая записывающая видеокамера типа DCR-TPV17E Sony с монитором 3,5 дюйма или подобная ей (фиг.6, поз. 8);

- горизонтальная платформа, выполненная из брусков хвойных пород дерева, пропитанных в кипящем индустриальном масле (фиг.6-3, поз. 1);

- барабан с трехжильным питающим кабелем, имеющем двойную изоляцию (фиг.1,4-6, поз. 5), поплавки (фиг.6, поз. 9) и знаки длины пройденного расстояния;

- направляющий ролик для кабеля (фиг.6, поз. 3);

- независимый источник питания (аккумулятор) постоянного тока напряжением 12 вольт (фиг.6, поз. 7).

Способ и система просты в эксплуатации и обслуживаются одним - двумя человеками.

Для лучшего понимания способа и системы представлен нижеследующий пример.

На территории Ярославского нефтеперерабатывающего завода было произведено видеообследование действующего коллектора. Цель обследования - выявить наличие дефектов труб. Для этого и были использованы данные способ и система путевого обследования и диагностики действующих магистральных трубопроводов.

В данной ситуации диаметр трубопровода составлял 1000 мм. Протяженность трубопровода - 5300 м. Расстояния между колодцами составляли от 80 до 500 м. В осуществлении видеообследования коллектора в данном случае выполняли работу два человека (оператора). Так как вес оборудования очень мал (48 кг), то это позволило без затруднения доставить оборудование к обследуемому объекту от автомобиля в руках из-за невозможности подъезда к обследуемому объекту на транспорте.

Порядок работы производился следующим образом:

Трехжильный питающий кабель с двойной изоляцией, имеющим отметки длины, с прикрепленной к нему глубинной водозащищенной видеокамерой типа VB21C-R36 с углом обзора 92 градуса в герметичном титановом корпусе, защищенной специальным полированным стеклом типа К8 толщиной 15 мм с пределом прочности на изгиб около 17,0 МПа, под которым имеется влагопоглащающее вещество (адсорбент) с прикрепленными к ней тремя галогеновыми источниками света мощностью 5-10 Вт, размотали с барабана на ту длину, которая немного бы превышала расстояние от одного колодца к другому. Потом разъем на барабане, который соединен с трехжильным питающим кабелем, соединили с независимым источником тока, напряжением 12 вольт (аккумулятором), соединительным кабелем. Видеовыход с глубиной видеокамеры, находящийся на барабане, соединили с видеовходом наземной записывающей цифровой видеокамеры типа DCR-TRV 17E Sony с монитором 3,5 дюйма соединительным кабелем. Глубинную видеокамеру устанавливают на платформу толщиной 80 мм, длина которой относится к ширине как 3:1,а объем к диаметру трубопровода как 1:4, выполненную из брусков хвойных пород дерева, пропитанных в кипящем индустриальном масле, и закрепляют ее металлическим хомутом. К трехжильному питающему кабелю прикрепили поплавки на расстоянии 1,5-2 м. Первый оператор опускает платформу с прикрепленной к ней глубинной видеокамерой через ролик в колодец коллектора и начинает пропускать кабель в коллектор со скоростью, равной течению жидкости. Второй оператор смотрит на монитор записывающей видеокамеры, одновременно производя запись видеоинформации, комментируя ее через микрофон (отметки пройденного расстояния, отметки расстояния от колодца до найденного дефекта, описание дефекта) и руководит первым оператором. В процессе видеообследования первый оператор сообщает отметки пройденного расстояния второму оператору.

В процессе видеообследования коллектора были обнаружены дыры в трубах, затерянные колодцы, завалы, выработка труб. Благодаря видеообследованию были восстановлены затерянные колодцы, устранены дефекты труб, удалены завалы, что нормализовало работу коллектора.

Способ и система проверены в работе в период 1998-2002 г. За этот срок обследованы магистральные трубопроводы протяженностью около 10000 м. Все выявленные дефекты устранены, причем контроль за устранением дефектов и очисткой трубопроводов осуществлялся с помощью предлагаемого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПУТЕВОГО ОБСЛЕДОВАНИЯ И ДИАГНОСТИКИ НЕДЕЙСТВУЮЩИХ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2216685C1 |

| СПОСОБ ОБСЛЕДОВАНИЯ И ДИАГНОСТИКИ АРТЕЗИАНСКИХ СКВАЖИН И ВЕРТИКАЛЬНО РАСПОЛОЖЕННЫХ ТРУБОПРОВОДОВ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229054C2 |

| МОБИЛЬНЫЙ МНОГОФУНКЦИОНАЛЬНЫЙ КОМПЛЕКС СВЯЗИ | 2020 |

|

RU2749879C1 |

| МОБИЛЬНАЯ СТАНЦИЯ ВИДЕОМОНИТОРИНГА И СВЯЗИ | 2008 |

|

RU2398353C2 |

| АВТОНОМНЫЙ РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ ДИАГНОСТИКИ ТРУБОПРОВОДОВ | 2021 |

|

RU2780829C1 |

| ПОДВИЖНАЯ АВТОМАТИЗИРОВАННАЯ МАШИНА СВЯЗИ И УПРАВЛЕНИЯ РОБОТЕХНИЧЕСКИМ КОМПЛЕКСОМ | 2021 |

|

RU2762624C1 |

| Способ дистанционного проведения гидроиспытаний | 2024 |

|

RU2837071C1 |

| ПОДВИЖНАЯ АППАРАТНАЯ УПРАВЛЕНИЯ И СВЯЗИ | 2015 |

|

RU2578805C1 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНАЯ СИСТЕМА | 2003 |

|

RU2247318C2 |

| СИСТЕМА ОБСЛЕДОВАНИЯ ПАРОГЕНЕРАТОРОВ | 2010 |

|

RU2548895C2 |

Изобретение относится к трубопроводному транспорту. Способ заключается в телеинспекции обследуемого объекта, при этом в трубопровод вводят влагозащищенную, выдерживающую гидравлическое давление до 25 атм видеокамеру типа VB21C-R36 или KPC-190SW в герметичном титановом корпусе с углом обзора 92 градуса, защищенную полированным стеклом типа К8 толщиной 15 мм и с пределом прочности на изгиб около 17,0 МПа, под которым имеется водопоглащающее вещество типа адсорбента, снабженную галогеновыми источниками света, установленную на горизонтальную платформу, выполненную из брусков хвойных пород дерева, пропитанных в кипящем индустриальном масле, на расстоянии 5-15 см от переднего края по ее центральной линии, причем платформа имеет толщину 80 мм, отношение длины к ширине 3:1, а объем ее относится к диаметру трубопровода как 1:4, и движется по течению потока, за которой продвигается на поплавках питающий кабель, присоединенный к видеокамере, и разматывается с барабана через направляющий блок, через который видеоинформация передается на записывающую цифровую видеокамеру типа DCR-TRV 17E Sony с монитором 3,5 дюйма или ей подобную, сопровождая ее комментариями через микрофон. Кроме того, система для обследования и диагностики действующих магистральных трубопроводов с помощью видеоаппаратуры включает видеокамеру типа VB21C-R36 или KPC-190SW с углом обзора 92 градуса, галогеновые источники света мощностью 5-10 Вт, цифровую записывающую видеокамеру типа DCR-TRV17E Sony с монитором 3,5 дюйма или ей подобную, горизонтальную платформу толщиной 80 мм, длина которой относится к ширине как 3:1, а объем к диаметру трубопровода как 1:4, выполненную из брусков хвойных пород дерева, пропитанных в кипящем индустриальном масле, барабан с трехжильным питающим кабелем, имеющим двойную изоляцию, поплавки и знаки длины пройденного расстояния, направляющий ролик для кабеля и независимый источник постоянного тока напряжением 12 вольт. Техническим результатом изобретения является оперативное обследование трубопровода. 2 с.п. ф-лы, 6 ил.

| Экономайзер | 0 |

|

SU94A1 |

| ТЕПЛОВИЗОРНЫЙ ТЕЧЕИСКАТЕЛЬ | 1995 |

|

RU2107274C1 |

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ УТЕЧЕК В ТРУБОПРОВОДЕ | 1994 |

|

RU2081369C1 |

| Устройство для контроля состояния проходного сечения магистрального трубопровода | 1982 |

|

SU1139930A1 |

| Устройство для путевого обследования внутренней поверхности трубопроводов | 1989 |

|

SU1656284A1 |

| US 5571977 A, 05.11.1996. | |||

Авторы

Даты

2004-05-10—Публикация

2002-06-05—Подача